2007-10-铝合金板自冲铆连接过程的模拟分析_岁波

自冲铆连接工艺浅析

・工艺与装备 2020-06/

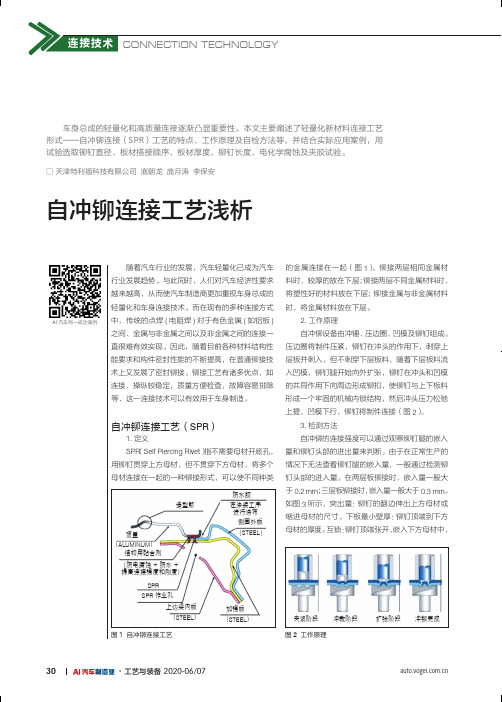

图1 自冲铆连接工艺

图2 工作原理夹紧阶段加强板

(防电腐蚀+防水+

提高连接强度和刚度)

在涂装工序

进行涂布

上边梁内板侧围外板

造型筋防水胶

SPR 作业孔

结构用黏合剂

顶盖SPR

(STEEL )

(STEEL )(STEEL )

(ALUMINUM )

冲裁阶段扩张阶段冲铆完成AI 汽车网—成功案例

使两层板或三层板无法脱落。

4.铆钉尺寸的选择原理铆钉的尺寸包括直径(铆钉腿部直径)和长度。

一般先确定铆钉直径,然后确定铆钉长度。

(1)铆钉直径选择铆钉直径的选择只需要根

据铆接板料厚度来决定,一般铆接板料厚度越大,铆钉的直径越大,如连接2.0 mm+2.0 mm 厚的板料,多选用φ5 mm 直径的铆钉;连接1.0 mm+1.0 mm 厚的板料,多选用φ3 mm 直径的铆钉。

铆钉一般直径范围为:φ3~φ6 mm 。

(2) 铆钉长度选择铆钉的理论长度为L =T +C 图3 铆接断面搭接长度/mm 搭接长度公差/mm 铆点位置十字拉伸

十字拉伸判定

1-

突出量2-

下板

最小

壁

厚3-互锁

力学检测

撕裂位置判定结果

母材撕裂母材撕裂

样品外表面和内部未出现明

显锈蚀样品外表面

和内部未出

现明显锈蚀

样品外表面

和内部未出

现明显锈蚀

样品外表面未

出现锈蚀,内

部出现红锈

样品外表面和

内部未出现明

显锈蚀

样品外表面未出

现锈蚀,内部出

现严重红锈17 m。

铝合金自冲铆接工艺及力学性能研究

2 实验方法

本文选用 5182/T4 和 6016/T4 型铝合金作为研 究对象,厚度分别为 0.9 mm 和 1.2 mm,他们的化学 成分和力学性能如表 1 和表 2 所示。采用 2 种型号 的 SRP 铆钉进行铆接试验,试验用铆钉均具有锌 锡涂层,铆接工艺参数如表 3 所示。

表 1 试验用铝合金主要化学成分(质量分数) %

关键词:自冲铆接 工艺参数 疲劳 机械性能 中图分类号:U465.2;U466 文献标识码:B DOI:10.19710/ki.1003-8817.20190381

1 前言

乘用车使用经济性、加速性、环保等性能的提 升 ,一 直 是 国 内 外 各 大 汽 车 制 造 商 最 为 重 要 的 技 术发展方向。研究表明,随着整车质量的降低,车 辆的燃油经济性、加速性能、刹车性能等均有显著 提 高 。 同 时 ,由 于 燃 油 经 济 性 的 提 高 会 有 效 降 低 车 辆 的 尾 气 排 放 量 ,降 低 车 辆 使 用 过 程 中 给 环 境 保护造成的压力。汽车轻量化不仅可以有效提高 车 辆 经 济 性 和 运 动 性 能 ,也 有 益 于 环 境 保 护 的 重

汽 车 工 艺 与 材 料 AT&M 45

生产

WORKSHOP

较 小 ,易 于 自 动 化 操 作 、工 艺 调 整 简 单 等 诸 多 优 点。对于强度要求较高的零部件,可以在自冲铆接 过程添加相应的结构胶,实现材料的高强度连接。

铝合金自冲铆接工艺优化

环 形 山 凸 台 高 度 h与 模 具 的 容 积 有 关 系 ,h越

苜 先 ,确 定 被 连 接 的 板 料 之 后 ,选 择 合 适 的 高 ,容积 越小 ,所需 的 载荷 也越 大 且 当 凸台 高度

铆 钉 ,再根 据铆 钉及 铆点 结 果 选择 铆 模 。常 用 的 大于 一1_2 mm时 ,下层 板 材的拉 伸 变形程 度与 凸台

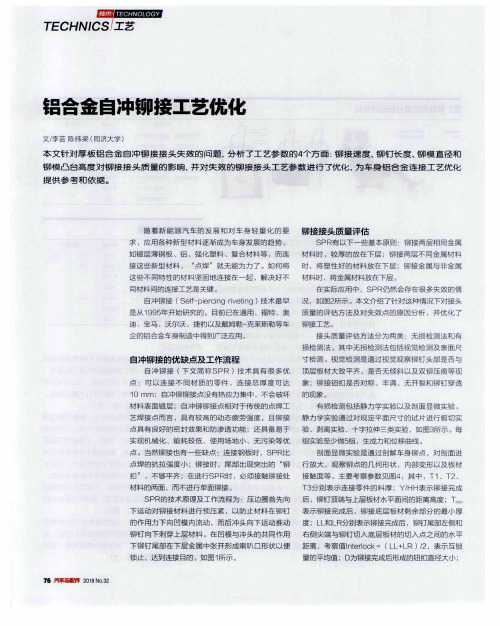

图3静力学实验示意图1

。

l iF ir

r r

图4静力学实验示意图2

H为铆 接完 成后形 成的钮 扣高 度 ;E为铆 接 饭材边 缘

凹陷 直径 d:铆 钉扩 张后 的 LL和 LR需 要符 合要

到铆点 中心线的 水平距 离 。

求 。d选 取铆钉 的公称直 径}][14-6 mm。

铆 钉 接头 失效 原因 分析

下铆 钉尾 部 在下 层金 属 中张 开形 成 喇 叭 口形状 以便 距 离 ,考察 值 Interlock= (LL+LR )/2,表 示 互锁

锁止 ,达到连接 目的 。如图 1所 示 。

量 的平均值 ;D为铆接完 成后形 成的钮 扣直径 大小 ;

图1自冲铆接过程示意图 图2常见铆钉失效形式

自冲铆 接 (Self—piercing riveting)技 术最 早 况 ,如图2所 示 。本文介绍 了针 对这种 情况 下对接 头

是 从 1995年开 始研 究的 。 目前 已在 通用 、福特 、奥 质 量的 评估 方 法及 对失 效 点 的原 因分 析 ,并 优化 了

迪 、宝马 、沃 尔沃 、捷豹 以及戴姆 勒 一克 莱斯 勒等车 铆接 工艺 。

扣 ” ,不够 平齐 ;在 进行 SPR时 ,必须 接触 铆接 处 接触 面等 。主要 考察 参数 见 图4,其 中 ,T1、T2、

铝合金高强钢自冲铆接工艺仿真研究

分 圳通 过 对 铆钉腿 部 简部 分 的 I } j 试验 以 及对板 材 的{ 伸 试验 测 定铆 引‘ 与板 材 的 材料 学 性 能 参 数 所 选 收 的 板 材 配 为 2 1 / 1 1 1 1 钳 l 金 A A 6 0 0 5 - 1 " 5和 1 . 2 n l l n 幽骰钢 D P 5 9 0 铆钉和 I 谈 均I h H e m ・ o b 提供 , I I l 铆 钉 K发 为 5 . 5 I l l I l l , 帧! L 宽 度为8 n l I i i , 深度 为 2 . 2 I ・ W i l l , 其, 分圳 为 C 5 0 ( . 4 4 A

作者 简介 : 马运 五( 1 9 9 0年一 ) , 男, 博 士研 究生 , 研 究方向为轻 量

化材 料 机 械 连 接 工 艺

通讯作者 : 李永兵( I 9 7 5 年一 ) , 男, 教授 , 博士学位 , 研 究方向 为轻 量化 车身先进 焊接 与连接 工艺

2 0 1 7 年 第8 期

使』 t J 的4 身制造理念 已经成功 应用于路 虎揽 胜 、 捷

为一种机 械连接方 法没有热输 入 , 是最具潜 力的销

钢异种 金属连 接方 法I S P R‘ 与下层 板 之 问形成机 械 自锁来 实现连 接 I 。然 而 , 铆钉 和模 具 的材质与 规格 配种类 繁 多 , S P R铆钉 和模具 的

I 业 强 基 专 辑

铝合金 高强钢 自冲铆接 工艺仿真研 究

马运五 楼铭 ! 李永兵 !

( 1 _ 上 海 交通大 机 械系 统 与振 动 同家重 点 实验窀 , 上海 2 0 0 2 4 0 ;

自冲铆接接头拉剪强度的数值模拟研究

钢 铝 铆 接 接 头 失 效 则 发 生 在 母 材 上 。对 模 拟 结 果 进 行 了 试 验 验 证 , 果 表 明 , 限 元 模 拟 结 果 与 试 验 结 果 吻 合 良好 。 结 有 因此 , 综合 考 虑 了 材 料 接 触 形 式 和 接 头 形 状 的 有 限 元 模 型 能 够 很 好 地 预 测 该 类 接 头 拉 剪 过 程 的 破 坏 模 式 和 拉 剪 强 度 。 关 键 词 :自冲 铆 接 ; 效 形 式 ; 剪 强 度 ; 值 模 拟 失 拉 数

摘 要 : 对 自冲铆 接接 头拉 剪 强 度 的数 值 模 拟 方法 进行 研究 。对 0 7 m 低 碳 钢 + 0 7 针 .r a . mm 低 碳 钢 同 种 材 料 自冲 铆 接 接 头 ,. mm 低 碳 钢 +2 07 mm 铝 合 金 的 异 种 材 料 自冲 铆 接 接 头 的 剪 切 拉 伸 过 程 建 立 有 限 元 模 型 , 对 其 剪 切 拉 伸 过 程 及 铆 并

d fe e tp rso h PR j it h a h a r c s e ft e e S R ji t r i lt d I c n b i rn a t ft eS on ,t elp s e rp o e s so h s P on sa esmu ae . t a e f

e t b ihe s d o he e e i e t r s l s The s a ls d ba e n t xp rm n M e u t . n,c nsde i he c nt c o ii t e he o i rng t o a tc nd tons be we n t

o n sa edfe e t o h te te i lrmae il P j it h ie sp le u r m h it it r ifr n :frt ese l e l mi tra R on ,t erv ti u ld o tfo t ej n s s a S o

铝合金自冲铆接微动行为研究

e x p e r i me n t a l d a t a we r e v a l i d b e c a u s e o f t h e y o b e y e d We i b u l l d i s t r i b u t i o n .SN c u r v e s o f t h e j o i n t s c a n b e we l l f i t t e d b y t h e e mp i r i c a l

t i g u e b e h a v i o r o f t h e j o i n t s wa s a n a l y z e d b y SN c u r v e s ,wh i c h we r e f i t t e d b y e mp i r i c a l f o r mu l a o f f a t i g u e t h r e e - p a r a me t e r .Th e r e l a —

铝合 金 自冲铆接 微动 行 为研 究/ 赵

伦等

・ 1 0 5 ・

铝 合 金 自 冲 铆 接 微 动 行 为 研 究

赵 伦, 何 晓聪 , 邢保英 , 张先 炼 , 邰加 琪

( 昆明理工 大学 机电工程学院 ,昆明 6 5 O 5 0 O )

摘 要

选择 两组不 同厚 度铝合金板制成 S A1 5和 s A 2 5自冲铆接 头并进行疲 劳实验 , 用威布 尔分 布验证 实验 数据有效性 , 用

沿纽扣 。S A1 5 接 头在铆接 区两板 间微动磨损 较严重 , S A2 5 接 头在 下板 与铆钉 腿部微动磨 损较严 重。疲劳失效部 位与微动 磨损剧 烈部位 重合 , 表 明微 动磨损 是导致接 头疲 劳失效的重要 因素之一 。 关键词 自冲铆接 微动行为 疲劳失效 二参数威布尔分布 疲劳三参数经验公式 文献标识码 : A D OI : 1 0 . 1 1 8 9 6 / j . i s s n . 1 0 0 5 — 0 2 3 X. 2 0 1 7 . 0 1 4 . 0 2 2 中 图分类号 : THI 3 1 . 1

自冲摩擦铆焊机械-固相复合连接机理及应用研究

自冲摩擦铆焊机械-固相复合连接机理及应用研究摩擦铆焊是一种新型的固相复合连接方法,通过摩擦热使被连接材料的表面塑性变形,然后再施加一定的轴向力使连接材料形成强固的连接。

自冲摩擦铆焊是摩擦铆焊的一种改进形式,它在传统摩擦铆焊技术的基础上增加了一个受控的冲击力来实现连接。

自冲摩擦铆焊的机械结构主要由电机、凸轮机构、夹具、冲击机构和传感器等部分组成。

工作时,先通过电机驱动凸轮机构旋转,在夹具内夹紧待连接的材料,并使其相对旋转。

随后,通过冲击机构施加一个冲击力,使待连接材料的表面形成塑性变形。

在冲击过程中,传感器会实时监测连接过程的力学参数,以保证连接质量。

自冲摩擦铆焊的连接过程主要包括三个阶段:初期摩擦、塑性变形和冲击。

在初期摩擦阶段,由于材料表面的不平整度,摩擦力会使待连接材料发生相对旋转。

在塑性变形阶段,由于摩擦而产生的热量可以使材料的软化,从而实现材料的塑性变形。

最后,在冲击阶段施加冲击力,进一步促进材料的塑性变形和连接。

自冲摩擦铆焊具有诸多优点。

首先,与传统焊接方法相比,自冲摩擦铆焊不会造成明显的变形、变色或焊瘤等缺陷,连接界面质量高。

其次,由于连接过程中不使用传统的焊接材料,因此无需焊条或焊丝等辅助材料,降低了成本。

此外,自冲摩擦铆焊不会产生烟尘、毒气等有害物质,对环境友好。

最后,自冲摩擦铆焊具有连接速度快、连接强度高和连接可靠性好等特点。

自冲摩擦铆焊在实际应用中有广泛的应用。

首先,它适用于铝合金、钛合金等金属材料的连接,可用于航空航天、汽车制造、船舶制造等领域。

其次,自冲摩擦铆焊也可以用于不同种类的材料的连接,如铁铝连接、铜铝连接等。

此外,自冲摩擦铆焊还可以用于连接复杂结构、薄壁材料和高强度材料。

总之,自冲摩擦铆焊作为一种新型的固相复合连接方法,具有许多优点,应用广泛。

随着材料科学和焊接技术的进步,自冲摩擦铆焊的性能和应用领域将会得到进一步的拓展和发展。

自冲铆接工艺

自冲铆接工艺一、引言自冲铆接工艺(Self-Pierce Riveting,SPR)是一种先进的金属连接技术,广泛应用于汽车、航空航天、电子设备等领域。

它具有快速、高效、环保等优点,成为替代传统焊接和螺栓连接的理想选择。

本文将介绍自冲铆接工艺的原理、特点及应用。

二、原理及过程自冲铆接工艺是通过将一块金属材料(通常为较硬材料)穿过另一块金属材料(通常为较软材料),然后通过机械压力将两块材料牢固连接起来的一种方法。

其工作过程主要包括:钻孔、穿孔和压接。

1. 钻孔:首先,在需要连接的两块金属材料上分别进行钻孔,其中一块材料的孔径较大,另一块材料的孔径较小。

钻孔的位置和尺寸需要根据设计要求确定,以确保连接的牢固性和稳定性。

2. 穿孔:将较硬的金属材料通过钻孔穿过较软的金属材料,形成一对穿孔。

此时,较硬材料的下端位于较软材料的上方。

3. 压接:通过机械压力,在穿孔的位置上施加力量,将较硬材料的下端压入较软材料中。

在这个过程中,较硬材料的下端会扩张并形成一个扁平的铆头,与较软材料形成牢固的连接。

三、特点及优势自冲铆接工艺具有以下特点和优势:1. 适用性广泛:自冲铆接工艺适用于各种金属材料的连接,包括铝合金、钢材、不锈钢等。

不仅可以连接相同类型的金属材料,也可以连接不同类型的金属材料。

2. 高强度连接:由于自冲铆接是通过机械压力实现连接,而不需要焊接或螺栓,因此连接点具有很高的强度和稳定性。

3. 不需预处理:相比焊接工艺,自冲铆接不需要进行预处理,如除锈、涂胶等。

这不仅节省了时间和成本,还减少了对环境的污染。

4. 自动化程度高:自冲铆接可以实现自动化生产,提高生产效率和质量稳定性。

通过机器人或自动化设备,可以实现高速、连续的自冲铆接操作。

5. 适应复杂连接形状:自冲铆接可以适应复杂的连接形状,包括曲线、角度和不平面等。

这使得它在汽车车身、航空航天结构等领域具有广泛的应用前景。

四、应用领域自冲铆接工艺在各个领域都有广泛的应用,特别是汽车和航空航天行业。

汽车车身铝合金自冲铆接分析

汽车车身铝合金自冲铆接分析摘要:本文主要针对汽车车身处铝合金的自冲铆接进行综述分析,望能够为相关专家及学者对这一课题的深入研究提供有价值的参考或者依据。

关键词:汽车;车身;铝合金;自冲铆接前言:随着现代的汽车技术的不断发展,轻质化已经是对汽车要求的技术重要指标。

一些轻质材料也在生产中得到了广泛的应用,例如铝合金、镁合金、碳纤维等轻型材料等。

相应的对车身的连接技术也提出了越来越高的要求,一些的传统的铆接工艺已经无法完全满足现在的生产要求。

自冲铆接是一种冷成型的连接方法,可以将多种材料进行连接,这种技术将来将会在汽车车身的制造中得到广泛的应用。

1.铝合金应用及连接现状选用轻质材料已经是汽车轻量化的首要条件,人们普遍认为铝合金是现代汽车车身的首选材料,铝的质量比较轻,比重只有钢的三分之一,并且基本上可以做的全部回收,循环利用,是最佳的环保材料。

而铝合金在强度上也基本能达到车用钢材的效果,降低了成本。

铝合金根据添加的元素、类别、加工的特点,汽车车身所使用的铝合金可以分为铸造铝合金和变形铝合金两大类别。

其中,铸造铝合金就是通过冶炼及铸造成有一点形状的产品。

这种技术是使用最广泛的,一般应用于汽车的发动机、传动机构、制动器以及各种零部件上。

而变形铝合金是将合金熔炼铸造成铸锭,在通过加工变形成各种形状不一的板材、型材、管材的铝合金产品。

变形铝合金在汽车领域中主要应用于车门、车身板、热交换器等方面。

铝合金材料的轻量化虽然满足了车身的要求,但是由于铝合金自身的特点,給连接工艺上带来了很大的难度。

由于铝在和氧气接触后会在铝的表面上形成一层薄薄的氧化膜,这种氧化膜是没有导电性的,要想进行焊接就需要把这层氧化膜去掉,否则就会直接影响焊接的质量。

同时,铝合金和钢进行比较具有更高的热导率、比热率及电导率,在焊接的过程中会向母材中流失,所以要提前对铝合金进行预热。

在焊接时还要使用高度集中的热源,一般要比焊接钢材料的焊接电流大四倍左右,而传统的二氧化碳焊接多采用工频焊机,焊接后容易出现假焊及虚焊等现象。

铝锂合金自动化铆接过程应力应变特性研究与分析

飞机制造中,铆接连接件应用广泛,而因铆接产生的应力集中导致的飞机事故也时有发生。

据统计,飞机使用过程中80%以上的结构疲劳问题均发生在连接处。

所以,连接件的寿命通常决定了飞机结构的疲劳寿命。

为保证铆接连接质量,需要严格控制铆接工艺参数。

为了进一步研究铆接工艺与残余应力的分布关系,通过有限元仿真法模拟分析铆接过程中产生的残余应力和铆接干涉,可以为铆接工艺参数的设计提供理论依据。

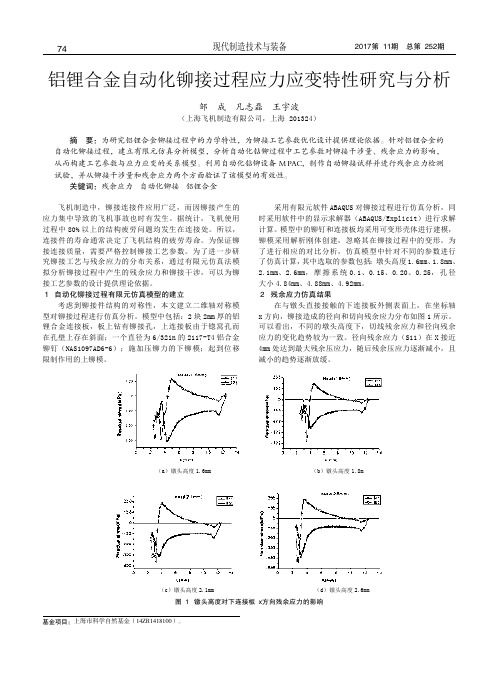

1 自动化铆接过程有限元仿真模型的建立考虑到铆接件结构的对称性,本文建立二维轴对称模型对铆接过程进行仿真分析。

模型中包括:2块2mm 厚的铝锂合金连接板,板上钻有铆接孔,上连接板由于锪窝孔而在孔壁上存在斜面;一个直径为6/32in 的2117-T4铝合金铆钉(NAS1097AD6-6);施加压铆力的下铆模;起到位移限制作用的上铆模。

采用有限元软件ABAQUS 对铆接过程进行仿真分析,同时采用软件中的显示求解器(ABAQUS/Explicit)进行求解计算。

模型中的铆钉和连接板均采用可变形壳体进行建模,铆模采用解析刚体创建,忽略其在铆接过程中的变形。

为了进行相应的对比分析,仿真模型中针对不同的参数进行了仿真计算,其中选取的参数包括:墩头高度1.6mm、1.8mm、2.1mm、2.6mm,摩擦系统0.1、0.15、0.20、0.25,孔径大小4.84mm、4.88mm、4.92mm。

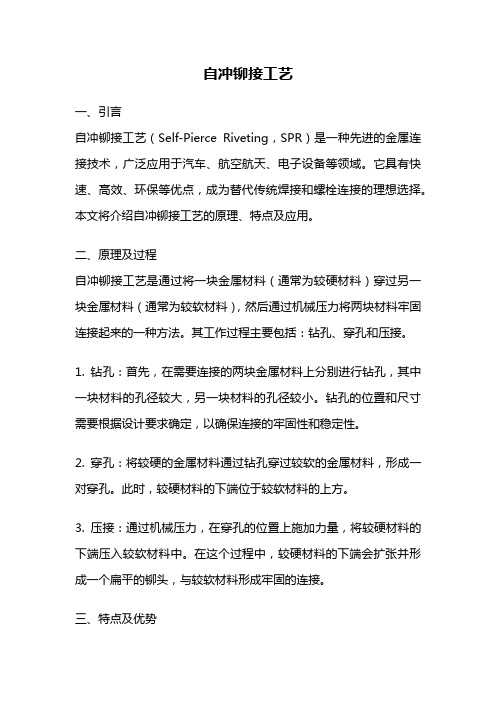

2 残余应力仿真结果在与镦头直接接触的下连接板外侧表面上,在坐标轴x 方向,铆接造成的径向和切向残余应力分布如图1所示。

可以看出,不同的墩头高度下,切线残余应力和径向残余应力的变化趋势较为一致。

径向残余应力(S11)在X 接近4mm 处达到最大残余压应力,随后残余压应力逐渐减小,且减小的趋势逐渐放缓。

基金项目:上海市科学自然基金(14ZR1418100)。

摘 要:为研究铝锂合金铆接过程中的力学特性,为铆接工艺参数优化设计提供理论依据。

针对铝锂合金的自动化铆接过程,建立有限元仿真分析模型,分析自动化钻铆过程中工艺参数对铆接干涉量、残余应力的影响,从而构建工艺参数与应力应变的关系模型。

铝合金自冲铆工艺分析

顶 盖及 发动机 罩 盖外 板 采川 材 质 为 6 l 0 6 的销 板 , 通 过 冲压 C A E分 析及 T 艺优 化 , 产 品成 形 能 良

3 0  ̄ / , . ~4 0 %, 但 铝 合金 具有 熔点 低 、 屈 服强 度 低 、 易

导 电导热 、 表 面氧 化膜 等问题 , 给 铝合 金 的连接 带

.

土 生 / ’ . - - t 琐 l 扬 覆

铝合金 自冲铆 工艺分析

杜坤 刘峰 吴卫枫 陈素平

( 安徽 汀 淮汽 4 股 份有 限公 , 合肥 2 3 0 6 0 1 )

摘要 : 重 点 介绍 了 合 金 T 岂 没计 规 范 、 铝 合 金 自冲 铆 试验方 法 及 质 判 定 准 , 以 吁 度 1 . 0| n i l ] 和1 . 5 1 1 1 1 1 1 的 5系 合 金 板 材 铆 接 试验 为 例 , 为板 材 组 合达 到 合格 的 冲 铆接 效 果提 供 了相 应 的铆 接 参 数 , 包 括 合 适 的铆 钉 、 铆模 和铆 接 速 度 等 , 斤依 据 视 觉 及 、 脱落 J 学 酞验

向母 材 流失 , 冈此 要提 前 对铝合 金进 行预 热 , 还要

好地 推进 E S 8 全铝 车身项 目做 好技术 储备 。

2 铝 合 金材 料 类 别 及 连 接 性 能

2 . 1 铝 合 金 材 料 类 别

铝合 金 具有质 量轻 、 抗 腐蚀 能 力强 、 耐用 性 好

2 2 汽 车 工 艺 与 材 料 A T & M

4

3 T I 1 T I I : 铆 鼻外径 j 板 件 角距 离

4- l l l n : 铆 鼻外径 板 件边缘 距 离 6- l l n l : 饭件 边缘 到 一 } 1 线最 / . J ,  ̄ - l ! 离 1 6 m m: 铆 鼻与 板件 接触 区域 长度 2 1 n l m: 板 件最 小搭 接边 长度

单搭自冲铆接过程的数值模拟及质量评价

中图分 类号 : P 1 T 39

文献标 识码 : A

文章 编号 :6 2 6 6 2 1 )9—0 7 —0 1 7 —1 1 (0 1 1 06 3

蚴

随着汽车工业的发展 , 人们对汽车经济性要求 越来越高, 从而使汽车制造商更加重视车身总成 的 轻量 化 和连 接 的高 质 量 。减少 车 身质 量 的办 法 之

C内锁 长度 : 指铆 钉 脚 刺 入 底 板 并 张 开后 , . 是 铆钉 脚尖 与刺 入 点 之 间 的水 平 距 离 。根 据 自冲 铆 接 的连 接机 理 , 内锁 长度 是 自冲铆 接头 最重 要 的强

度 指标 H 。 j

面观察法仍然依靠经验进行 , 结果可靠性不高 。因 此 , 有 待开 展 对 铆 接 接 头制 造 缺 陷 的产 生 、 还 制造

本文 利用 有 限元 软件 L S~DY NA对 两层 5 5 02

板 板

铝合金板材的 自冲铆接工艺过程进行 了数值模拟, 得到 自冲铆接头应力 、 应变云图及时间 一载荷曲线, 为今后研 究 自冲铆 接头 的疲 劳强度奠定 了基础 。

图2

自冲铆 接 有 限元 模 型

1 自冲 铆 接 原 理

2 有 限 元 模 拟

2 1 有 限元模型 .

采用 L S—D A 软件 对 2 m X2 YN a r mm 铝合 金

收 稿 日期 :0 1 4 8 2 1 —0 —2

钉材料 3 B 采用理想 弹塑性模型 , 52 相关材料参数

见表 1 。

作者简介 : 严柯科 ( 9 7 , , 18 一) 男 浙江奉化人 , 昆明理 工大学 硕士研究 生 , 主要 研究方 向为 自冲铆接接 头的动态性 能与疲劳 分析 。

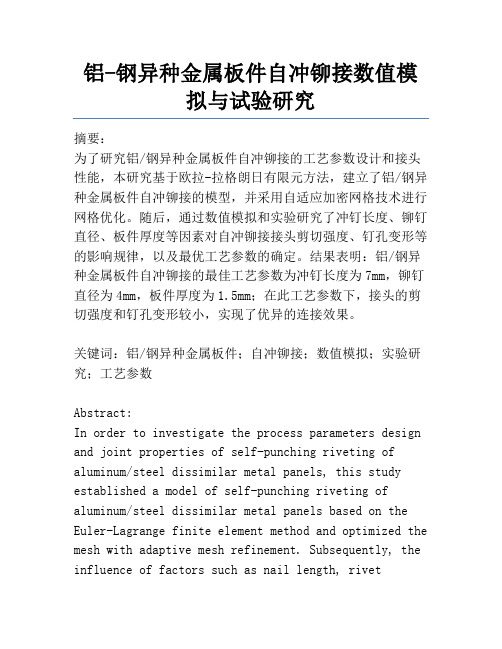

铝-钢异种金属板件自冲铆接数值模拟与试验研究

铝-钢异种金属板件自冲铆接数值模拟与试验研究摘要:为了研究铝/钢异种金属板件自冲铆接的工艺参数设计和接头性能,本研究基于欧拉-拉格朗日有限元方法,建立了铝/钢异种金属板件自冲铆接的模型,并采用自适应加密网格技术进行网格优化。

随后,通过数值模拟和实验研究了冲钉长度、铆钉直径、板件厚度等因素对自冲铆接接头剪切强度、钉孔变形等的影响规律,以及最优工艺参数的确定。

结果表明:铝/钢异种金属板件自冲铆接的最佳工艺参数为冲钉长度为7mm,铆钉直径为4mm,板件厚度为1.5mm;在此工艺参数下,接头的剪切强度和钉孔变形较小,实现了优异的连接效果。

关键词:铝/钢异种金属板件;自冲铆接;数值模拟;实验研究;工艺参数Abstract:In order to investigate the process parameters design and joint properties of self-punching riveting of aluminum/steel dissimilar metal panels, this study established a model of self-punching riveting of aluminum/steel dissimilar metal panels based on the Euler-Lagrange finite element method and optimized the mesh with adaptive mesh refinement. Subsequently, the influence of factors such as nail length, rivetdiameter, and plate thickness on the shear strength and nail hole deformation of self-punching riveting joints was studied by numerical simulation and experiments, and the optimal process parameters were determined. The results show that the optimal process parameters for self-punching riveting ofaluminum/steel dissimilar metal panels are nail length of 7mm, rivet diameter of 4mm, and plate thickness of 1.5mm. Under these process parameters, the joint has small shear strength and nail hole deformation, achieving excellent connection performance.Keywords: aluminum/steel dissimilar metal panels;self-punching riveting; numerical simulation; experimental study; process parametersThe dissimilar metal panels of aluminum and steel are extensively used in the automotive and aerospace industries. Self-punching riveting is a popular technique for joining these panels due to its advantages of high productivity, low cost, and simple operation. However, the process parameters of self-punching riveting for aluminum/steel dissimilar metal panels are not well defined. Therefore, this study aimed to determine the optimal process parameters for self-punching riveting of aluminum/steel dissimilar metal panels.Numerical simulations were conducted using finite element analysis (FEA) to investigate the effects of nail length, rivet diameter, and plate thickness on the joint strength and nail hole deformation. The simulation results showed that the optimal process parameters were nail length of 7mm, rivet diameter of 4mm, and plate thickness of 1.5mm, which resulted in a small shear strength and nail hole deformation.Experimentally, a series of self-punching riveting tests were performed to validate the simulation results. The joint strength and nail hole deformation were measured and analyzed under different process parameters. The results showed that the optimal process parameters determined by the simulation were consistent with the experimental results. Furthermore, the joints produced under the optimal process parameters exhibited excellent connection performance.In conclusion, this study determined the optimal process parameters for self-punching riveting of aluminum/steel dissimilar metal panels through numerical simulations and experimental validations. The results provide valuable insights for the design and manufacturing of dissimilar metal structures in the automotive and aerospace industriesAdditionally, the study highlighted the importance of understanding the underlying physics and material properties involved in the self-punching riveting process. It is crucial to consider the differences in thermal conductivity, yield strength, and other material properties between the dissimilar metals to achieve optimal joint quality.Future research in this field may focus on investigating other dissimilar metal combinations and their respective optimal process parameters. Moreover, the effect of pre-treatment processes such as surface cleaning and coating on the joint strength and its durability under various environmental conditions can be explored.In summary, the self-punching riveting process is a promising way to join dissimilar metals in anefficient and reliable manner. The study's findings offer significant insights for optimizing the process parameters for self-punching riveting ofaluminum/steel dissimilar metal panels while improving joint quality and connection performance. Thepractical application of these findings can significantly contribute to the design and manufacture of dissimilar metal structures in various industries,impacting product efficiency, sustainability, and profitabilitySelf-punching riveting (SPR) is a popular techniquefor joining dissimilar metals due to its ease of use and high joining efficiency. This technique is widely used in various industries, including automotive, aerospace, and construction. However, the process parameters for SPR of dissimilar metal panels require optimization to improve joint quality and connection performance.Several process parameters, including the punch force, punch speed, die size, and material properties, can affect the SPR process's outcomes. The punch force and speed determine the deformation characteristics of the metals during the SPR process. Higher punch force and speed can result in better joint quality due to improved deformation and interlocking of the metals. However, excessive force and speed can cause material cracking and tearing, reducing the joint's integrity.The die size and shape determine the contact area and distribution of the punch force on the metal panels, affecting the joint's overall strength and stiffness.A smaller die size can result in a stronger joint due to higher interlocking and contact pressure, while alarger die size can reduce the likelihood of material cracking and tearing.The material properties of the dissimilar metal panels involved in the SPR process can also affect the joint quality and connection performance. The metallurgical properties, including the strength and ductility ofthe metals, can determine the deformation characteristics, cracking tendency, and intermetallic formation during the SPR process. Hence, the selection of suitable metal combinations, such as aluminum/steel, titanium/aluminum, or magnesium/steel, is critical for achieving a strong and reliable joint.The study of SPR of dissimilar metal panels can significantly contribute to the design and manufacture of dissimilar metal structures in various industries. The optimized process parameters can result instronger and more efficient joints, reducing material waste and improving product sustainability. Moreover, the use of dissimilar metal panels in various applications can enhance product performance and profitability due to the unique properties offered by each metal.In conclusion, the SPR process is a reliable and efficient method for joining dissimilar metals,providing numerous benefits for various industries. The optimization of process parameters, including the punch force, punch speed, die size, and material properties, can improve joint quality and connection performance. The practical application of these findings can contribute to the design and manufacture of dissimilar metal structures, promoting product efficiency, sustainability, and profitabilityIn conclusion, the SPR process is a valuable technique for achieving strong and reliable joints in dissimilar metal structures. By optimizing process parameters and material properties, the quality and performance of connections can be improved, leading to greater efficiency and profitability in various industries. The practical application of these findings can advance the design and manufacture of dissimilar metal structures, promoting sustainability and innovation。

自冲铆接abapus分析流程教学

自冲铆接abapus分析流程教学下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!自冲铆接ABAPUS分析流程详解自冲铆接是一种先进的连接技术,广泛应用于汽车、航空航天等领域。

钢铝自冲铆接工艺过程仿真与实验研究

0 前言

汽车轻量化是实现节能减排的重要途径,是世 界汽车技术的发展趋势[1]。铝合金零部件的应用将 大幅减轻整车质量,全铝车身能够使汽车整体质量 减少 50%。但是,高制造成本和复杂的生产工艺等 因素限制了全铝车身的开发和应用。钢铝混合车身 是未来汽车发展的主要方向。由于金属间脆性化合 物的生成,传统电阻点焊无法实现钢与铝合金的连 接,当前 SPR 自冲铆接是钢板和铝板连接的主要方

重点关注

张永强,等:钢铝自冲铆接工艺过程仿真与实验研究

第 10 期

料;在上模和下模的共同作用下,铆钉腿部逐渐张开, 嵌入到下层板中,与下层板形成互锁结构,形成连接。

算速度和精度,网格单元数为 1 037 个,如图 2b 所 示,其中铆钉腿部、铆钉下方板材有限元网格划分 较细,其他部位网格划分较粗。

图 1 SPR 工艺过程示意

2 SPR 模拟及结果

本研究主要基于 SORPAS R 2D.joining 软件, 对自冲铆工艺过程进行数值模拟。软件采用有限元 算法用于机械连接过程的模拟仿真,包括前处理、 求解器、后处理以及材料数据库。

张永强 1袁伊日贵 1袁付 参 1袁鞠建斌 1袁赵 阳 2袁梁 端 3

渊1.首钢技术研究院,北京 100043;2.上海信聚信息技术有限公司,上海 200127;3.安徽巨一 自动化装备有限公司,安徽 合肥 230000冤

摘要:采用 SORPAS 软件对 0.8 mm DX52D+Z 钢板与 2.0 mm 6111 铝合金的自冲铆接过程进行数值模拟,

第 源8 卷 第 10 期 圆园员8 年 10 月

自冲铆接技术的工艺分类和连接特点

自冲铆接技术的工艺分类和连接特点作者:李春燕薛岩松来源:《中国新技术新产品》2008年第21期摘要:本文介绍了一种新的连接工艺-自冲铆接工艺;划分了该工艺的不同类型以及各自的连接原理。

对照电阻点焊工艺,介绍了自冲铆接工艺的优缺点,描述了自冲铆接的应用范围,指出了自冲铆接的应用前景。

关键词:自冲铆接;点焊;连接技术;汽车轻量化1 引言随着汽车制造业竞争的日益剧烈,汽车制造厂商都不断向市场推出新款车型,新车型除了突出质量好、价格低、样式新、功能全等特点之外,主要的竞争集中在汽车行驶的经济性上。

在过去的20年中汽车制造商一直在寻找解决问题的方法。

试验证明,应用新材料,使用轻型材料实现汽车车身的轻量化,改善汽车行驶经济性是行之有效的。

通过降低整车质量可使汽车的很多性能得到改善和提高。

研究表明,当整车质量降低10%时,燃油经济性提高3.8%,加速时间降低8%,CO排放减少4.5%,刹车距离减少5%,轮胎寿命提高7%,转向力减少6%[1],可见汽车轻量化的重要性。

汽车轻量化的重要潜力是在车身的制造中大量使用轻金属和非金属,例如铝、铝合金、镁合金以及强化塑料等板料之间的应用。

迄今为止,电阻点焊是连接钢板车身结构的主要方法,不仅有利于大批量生产,而且质量也牢固可靠;但是对于黑色金属与有色金属的连接,大部分有色金属(如薄铝板)之间的连接,金属与非金属的连接,非金属之间的连接,以及可焊性差的、预先涂漆或有镀层的黑色金属之间的连接,点焊就很困难或无能为力了[1,6]。

故提出采用铆接技术连接车身的内外覆盖件而替代点焊,特别是自冲铆接(SPR-Self Piercing Riveting)工艺,越来越受到重视和青睐。

2 自冲铆接工艺类型2.1 实心铆钉自冲铆接工艺[2][3][4]腰鼓形实心铆钉自冲铆接工艺,如图1所示,冲头推动实心铆钉一起向下运动,铆钉下部的刃口将铆接材料冲掉并从凹模内落下,铆钉到达凹模后停止运动;随着冲头的继续下行,冲头下端面的凸台对被铆接材料加压,迫使其发生塑性变形而向内做径向流动,使其紧紧包住腰鼓形铆钉,从而形成稳定的锁止状态。

单面自冲铆-粘连接工艺的试验研究及数值模拟的开题报告

单面自冲铆-粘连接工艺的试验研究及数值模拟的开题报告一、选题背景和意义随着工业化的发展,航空、汽车、军工等领域对于材料连接工艺的要求越来越高。

常用的螺栓连接、焊接等方式存在着缺陷,如加工难度大、设计成本高、结构刚度弱等问题。

而单面自冲铆-粘连接工艺因其具有高强度、低加工难度、快速性等特点而备受关注。

研究单面自冲铆-粘连接工艺的优化与控制,对于提高机械结构的性能和可靠性具有重要意义。

二、研究内容本研究旨在对单面自冲铆-粘连接工艺进行试验研究和数值模拟,并探究其优化与控制方法。

具体内容包括:1、分析单面自冲铆-粘连接工艺的原理和特点;2、设计并制备单面自冲铆-粘接头试样;3、对试样进行力学性能测试,分析单面自冲铆-粘连接工艺的强度和刚度;4、利用数值模拟软件对单面自冲铆-粘接头进行建模,并进行仿真分析,探究单面自冲铆-粘接头连接强度和刚度的影响因素;5、根据试验和模拟结果,提出单面自冲铆-粘连接工艺的优化和控制方法。

三、研究方法和技术路线本研究采用试验和数值模拟相结合的方法,具体技术路线如下:1、进行单面自冲铆-粘接头试样设计和制备;2、使用拉伸试验机、剪切试验机等力学性能测试设备进行试验研究,获得单面自冲铆-粘接头的强度和刚度等性能参数;3、根据试验结果,借助SolidWorks软件进行单面自冲铆-粘连接工艺的3D建模;4、利用ANSYS软件进行数值模拟,模拟单面自冲铆-粘接头连接强度和刚度的影响因素;5、根据试验和模拟结果,提出单面自冲铆-粘连接工艺的优化和控制方法。

四、预期成果和意义本研究预期能够获得如下成果:1、对单面自冲铆-粘连接工艺进行试验研究和数值模拟,获得其强度和刚度等性能参数;2、探究单面自冲铆-粘连接工艺的影响因素,并提出优化和控制方法;3、为机械结构的设计提供可靠的连接方法,促进航空、汽车、军工等领域的发展。

五、研究进度安排本研究计划在12个月内完成,进度安排如下:1、前3个月,进行文献综述和试验设计;2、4-6个月,完成试样制备和力学性能测试;3、7-9个月,进行数值模拟和仿真分析;4、10-12个月,根据试验和模拟结果提出优化和控制方法,并撰写论文和进行答辩。

铝合金自冲铆接技术初探

铝合金自冲铆接技术初探摘要:汽车轻量化发展是当今汽车制造业的主要发展方向,铝合金等轻量化材料在汽车轻量化发展中起着至关重要的作用,关于铝合金的零部件应用也越来越广泛。

众所周知,汽车制造中会使用大量的金属和非金属材料,材料之间如何更好的进行连接,是技术工作者们不断探索的课题。

传统的点焊技术是用来连接车身钢板的主要方法,但是在面临有色金属以及金属和非金属之间的连接,点焊技术会显得尤为吃力。

这就需要用到自冲铆接技术来实现。

关键词:铝合金;自冲铆接技术;分析;应用经济的快速发展带动着人们生活水平的提高,对于汽车的需求量也开始增加,与此同时给汽车制造业的竞争带来了巨大的压力。

为了更好地满足客户的需求,汽车制造需要不断向人性化和个性化靠拢,同时还要迎合节能减排的大环境,需要发展汽车轻量化。

众所周知,铝的密度相当于钢密度的三分之一,因此铝的质量很轻,加之其具有良好的导热导电性,熔点低可塑性高,与氧气接触容易发生反应形成三氧化二铝,具有较强的耐腐蚀性。

诸多优点让铝及铝合金材料成为了汽车轻量化中的材料主力军。

铝合金在汽车轻量化中的应用,给材料之间的连接技术带来了挑战。

铝的熔点低,传统的点焊技术会在连接过程中由于温度过高而对铝合金造成裂缝,严重会引起变形。

且在有色金属之间进行焊接以及在金属与非金属之间的进行点焊技术时,会导致材料受到焊接影响而不能充分发挥性能。

因此,必须要寻找新的连接技术,来推动铝合金在汽车轻量化中的应用及发展。

1.自冲铆接工艺自冲铆接工艺,又被称为SPR技术。

是一种用于金属材料直接的冷连接技术,通过铆钉或者无铆钉的技术将所涉及的零件连接起来。

与目前应用广泛的传统连接技术相比较,可以明显看出自冲铆接技术的优点:它可以将铝合金、塑料板、钢板等进行有效连接;还可以将多层板层组进行铆接;自冲铆接技术的冷连接特点非常适用于镀层或涂层的连接工作,避开了材料因受到高温而致使镀层遭到破坏,可以在连接过程中避免对材料的损害;此外,自冲铆接技术的能耗低,周期短,铆接过程中不会产生烟或粉尘碎屑的产生。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第15卷 第5期2007年10月材 料 科 学 与 工 艺MATER I A LS SC I ENCE &TEC HNOLOGYVo l 115N o 15O ct .,2007铝合金板自冲铆连接过程的模拟分析岁 波,都 东,常保华,黄 华,王 力(清华大学机械工程系先进成形制造重点实验室,北京100084)摘 要:为研究铝合金板件自冲铆连接过程,借助有限元方法模拟了1115mm AA 6016T 4板+115mm AA 5182O 板自冲铆接头成形.计算结果与已报道实验结果一致,证明该方法是有效的.采用此方法研究了冲头和模具的受力变化,铆扣的形成以及板件翘曲变化情况.结果表明:铆钉的变形是引起冲头载荷急剧增加的关键因素;铆钉内腔的充满压实有助于铆接压力传递到铆钉内壁,促使铆钉管腿变形形成铆合;板件的翘曲主要受压边力大小和压边圈直径影响.关键词:铝合金板;自冲铆连接;有限元方法中图分类号:TG389;TH13文献标识码:A文章编号:1005-0299(2007)05-0713-05Si m ulati on and ana l ysis of self -pierci ng riveti ng process i n al u m i nu m sheetsSU I Bo ,DU Dong ,C HANG Bao -hua ,HUANG H ua ,WANG Li(Depart m ent ofM echan ica lEng i n eeri n g ,Tsi n ghua U niversity ,Key Laboratory for Advanced M anufacturi n g byM aterials Processing Techno logy ,Beiji n g 100084,China)Abst ract :To study t h e for m ing process o f se lf-p i e rc i n g riveted jo i n ,t a fi n ite ele m entm ethod is e m ployed tosi m ulate the riveting process of 1115mm AA6016T4+115mm AA 5182O sheets .The validity of th ism ethod is ver ified by the good ag ree m en t bet w een the calcu lati o n results and the experi m ental results .The force of punch and d ie ,for m ing of rivet-lock and d istortion of al u m inum sheets are i n vesti g ated .The si m ulati o n results sho w t h a:t the defor m ati o n of ri v et shank is the key factor that affects t h e punc h load ;the filling of t h e rivet-tubu -lar m akes it easy for the f o rce to be applied on the i n ner face o f t h e rivet-shank ,w hich conducive the for m ing of r i v et-l o ck ;the distortion o f ri v eted sheets i s m a i n l y affected by the binder-f o rce and the d i a m eter o f blank ho lder .K ey w ords :A l u m inu m sheets ;Self-piercing rive ti n g ;F i n ite e le m entm ethod 收稿日期:2005-08-25.基金项目:国家教育部科研奖励计划和国家高科技发展计划资助项目(2001AA411140).作者简介:岁 波(1979-),男,博士生;都 东(1962-),男,教授,博士生导师.联系人:都 东,E-m ai:l dudong @ts i nghua .edu .cn随着车身轻量化的发展,铝合金材料开始应用于车身外壳覆盖件的制造.传统的低碳钢车身覆盖件装配一般采用电阻点焊.而铝合金与低碳钢相比有热导率高、熔点低、表面易与铜电极发生合金化反应等特点,这使得铝合金点焊存在能耗大、电极点蚀严重且焊点质量不稳定等问题.因此,在铝合金车身制造中采用新的连接方法如自冲铆方法代替电阻点焊受到人们的关注[1,2].自冲铆(英文self-pierc i n g r i v eting),是一种新发展起来的冷压嵌铆连接技术,其连接过程如图1所示.目前奥迪公司正初步尝试采用自冲铆代替电阻点焊进行其新型全铝车A8的生产[3].英国全铝轿车Jaguar X J 的车身生产也开始尝试采用自冲铆连接技术[4].图1 自冲铆连接过程示意图在铝合金车身制造中,自冲铆连接技术有广阔的应用前景.但是,由于该技术在近期才被试用于车身制造中,远不及在汽车制造中有90年应用历史的电阻点焊技术成熟,因此还缺乏理论和实践经验.Lieb i g [5]最早测试了不同模具深度下的铆接接头强度.Chergu i[6]研究了沉头量对铝合金板件自冲铆接头形貌和连接强度的影响.Fu 和M a-llick [7,8]测试并分析了模具凸起高度、铆接压力、铆钉硬度、铆钉尺寸等工艺参数对铝合金板自冲铆连接强度的影响.但目前对自冲铆工艺的研究还仅限于工艺参数对连接质量的影响,对自冲铆连接中模具和冲头受力变化、铆合的形成、铆接后板件的翘曲等内在原因还缺乏系统研究,使得铆接工艺的设计和质量评估缺少理论依据.本文用有限元法对铝合金板自冲铆连接过程进行模拟,对铆接接头成形过程中冲头载荷变化、铆合的形成以及板件翘曲等进行了分析,期望能有助于设备、模具、铆钉的优化设计和工艺参数的制定,也为自冲铆接头强度、板件变形以及模具寿命的预测提供方法.1 有限元建模111 建模方法铝合金的自冲铆连接是一个局部塑性大变形并伴随材料分离的过程.可选的方法有刚塑性有限元和弹塑性有限元两种.在本文所研究的铝合金铆接过程中,尽管塑性变形占有很大比例,但残余应力往往造成铆接后的板件回弹和翘曲,这在模拟计算中是必须考虑的.因此,本文选择弹塑性有限元方法.本文在求解时将载荷分为若干个增量,在每一个载荷增量计算中采用变刚度Ne w ton-Raph -son 迭代求解.对于铆接成形中大变形大位移所造成的几何非线性问题,采用Updated Lagrange 格式进行有限元列式.此外,由板件变形所引起的网格畸变和各接触体之间的穿透,往往会造成求解精度的降低甚至使计算无法进行下去.因此,需要在求解过程中根据变形情况对有限元网格重新划分.本文网格重划和网格分离的处理过程如下:1.根据网格的内角判断网格的畸变程度,并结合接触体之间的干涉来判断是否有接触体需要进行网格重划.如果有,则暂停时间域的迭代求解,并输出该接触体的网格边界;2.根据上板网格边界的数据,计算上板被铆钉切下处的最小厚度.如果最小厚度与边界网格的平均长度的比值小于某一定值,则判定上板满足分离条件,并对网格边界进行修改,实现上板的网格分离;3.根据网格边界生成新的接触体网格模型;4.单元状态参量(应力、应变数据)由旧网格传递到新网格;5.进行下一步有限元计算.112 模型的建立根据铆接情况,将有限元模型分为上板、下板、铆钉、压边圈、模具和冲头等六个部分进行接触体建模.通过离散网格法构造接触体边界,采用直接约束法处理接触过程的力学作用并采用剪切摩擦模型来模拟铝合金冷压变形时的表面摩擦行为.本文所研究的自冲铆连接中,上板材料为AA6016-T4厚1115mm,下板材料为AA5182-O 厚115mm.选用直径4165mm 、高度418mm 的铆钉,材料为合金结构钢35B2,硬度大于46HRC .假定铝合金板料和铆钉材料都遵从各向同性硬化法则,并采用幂指数硬化模型来近似材料塑性变形时的应力应变关系,计算中所用的力学参数见表1.表1 材料力学参数材料弹性模量/GPa 泊松比强度系数/M Pa 硬化指数AA6016-T4700.343930.27AA5182-O710.265840.3235B22070.292000根据自冲铆的几何特点,建立轴对称有限元模型(图2),模型共有2865个四节点单元和3159个节点.为便于网格重划并使计算具有较好的收敛速度和精度,将网格模型分为几个不同的区域.A 、C 为大变形区,采用平均尺寸0107mm 的小尺寸网格,在计算中根据变形情况可自动重划;B 、D 处于上、下板外缘,为小变形区,采用较粗的网格,且不需要进行网格重划.图2 自冲铆过程有限元模型2 模拟计算为了较好的计算铆接中板件的翘曲变形情#714#材 料 科 学 与 工 艺 第15卷况,除需考虑冲头下压行程以外,还必须考虑压边力、卸料、冲头回程等因素的影响.由于实际自冲铆过程中,各工序步骤相互制约,甚至同步进行,压边力、冲头下压速度等加工参数的变化也比较复杂,难以准确描述.因此,本文假设自冲铆连接经过以下五个步骤完成(图3).1.压边过程:压边圈施加15kN 的恒定压边力将板件压紧;2.铆接行程:冲头匀速下压4175mm ,从而推动铆钉穿透上板,并刺入下板形成铆合;3.冲头回程:铆合形成之后,冲头与铆钉分离,并返回至初始位置.板件第一次回弹;4.卸压边:压边力被撤去,板件第二次回弹;5.脱模:将板件从模具中取出,板件第三次回弹,加工过程结束.图3 自冲铆连接过程建模采用Penti u m 4-117GH z ,1GB 内存的工作站进行模拟计算,计算用时约120分钟.图4右侧所示为计算得到的自冲铆接头形状,它与左侧文献[6]的实验结果基本一致;计算所得的冲头最大载荷为3215kN,与文献[6]所报道的测量值3312kN 的相对误差为211%.由此可见,用本文有限元模型得到的计算解是比较接近真实值的.所以,可根据计算结果对自冲铆连接工艺进行分析.图4 实验与计算所得接头形状3 自冲铆工艺分析311 冲头载荷冲头载荷是自冲铆连接过程中的一个重要参数.冲头载荷越大,对压机吨位级别的要求就越高,相应加工成本就越高.此外,冲头载荷越大,对模具和冲头等关键部件的磨损也就越严重,使用寿命也越短.因此,设计合理的工艺参数以减小冲头载荷非常必要.图5为计算所得到的冲头载荷R -位移d 曲线.图6为计算得到的不同冲头位移下铆合成形图.图5 冲头载荷-位移曲线自冲铆过程的载荷位移曲线变化可分为A 、B 、C 、D 、E 五个阶段,各阶段载荷变化与铆合成形的关系如下.A.弹性加载.铆钉与工件初始接触,铝合金板材和铆钉基本上只发生弹性变形(图6b),载荷随位移迅速增加.B .穿刺上板.铆钉穿刺上板,上下两板在铆钉和模具的作用下发生塑性变形.由于工件的屈服强度远低于铆钉的屈服强度,铆钉几乎不发生塑性变形(图6c).随着冲头位移的增大,模具中间凸起逐渐顶入下板工件,引起材料变形量增大,冲头载荷从212k N 持续增加到911kN.C .穿刺下板.铆钉穿透上板之后,继续刺入下板.铆钉仍未变形(图6c 、6d),上板被切下的部分(切料)逐渐流入铆钉的内腔,剩余部分不再发生变形;下板材料则流入模具形腔.本阶段冲头载荷从911kN 增加到1115kN,比B 阶段略缓.D .钉腔充满.铆钉内腔大部分空间已被切料占满,随着冲头下压,切料继续变形并开始填充铆钉内腔的死角和间隙(图6e).同时铆钉开始有少量的变形.该阶段的冲头载荷随位移变化最大.E .铆钉变形.随着冲头载荷的增加,铆钉管壁开始外翻(图6f).铆钉变形消耗大量的能量,冲头载荷从1712kN 增加到3215kN.#715#第5期岁 波,等:铝合金板自冲铆连接过程的模拟分析图6 铆合成形计算结果(l 为冲头位移)对比以上5个阶段的冲头载荷变化情况,发现E 阶段铆钉变形引起的冲头载荷变化最大,占冲头最大载荷的一半.这可能是由于铆钉材料强度过高造成的.铆钉的变形量比铝合金板材小,但其材料屈服强度却是铝合金的4倍以上,因而其变形需要消耗大量的能量.在实际工艺参数设计中,尽管选用强度较高的铆钉有利于保证铆钉顺利穿透铝合金板材,但也容易引起了冲头载荷的增加.因此,需要优化选择强度适中的铆钉材料,以降低冲头载荷、提高模具的使用寿命.312 铆合成形参照文献[6]定义底切(undercut)u 和余厚(re m ai n der-th ickness)t 来评价自冲铆成形质量,如图7所示.底切为变形后铆钉管脚末端与下板材料形成铆合的径向距离.底切越大表明铆钉与下板的结合越牢固,铆接强度越高.余厚为下板铆钉刺入部位的最小厚度,反映了铆钉将下板穿透的危险程度.而下板的穿透会造成板件密封性下降,是必须避免的.图7 底切u 和余厚t计算得到的底切和余厚随冲头位移的变化曲线如图8.在冲头位移小于3175mm 时,底切基本为0mm;冲头位移大于3175mm 时,底切随冲头位移增加.可见,底切的增加与铆钉内腔的充满有关:当冲头位移小于3175mm 时,铆钉内腔尚未充实(图6c 、6d),铆钉内壁受力较小,不足以使铆钉变形,底切不会增加;当冲头位移大于3175mm 时,铆钉内腔被充满压实,使得冲头和模具的挤压力能够通过腔内的切料传递到铆钉管内壁,铆钉管脚在切料压力的作用下向四周胀开,形成铆合.余厚随冲头位移增加而减小.冲头位移大于3175mm 时,铆钉管脚开始向四周胀开,铆钉的垂直总高度变小,曲线变化略有减缓.本例中铆钉内腔充满过程是铆接接头形成的一个重要环节.铆钉内腔的充满加快了铆钉管脚的外翻,从而促使底切增加,形成牢固的铆合.因而可通过优化铆钉内腔形状提高铆接的连接强度.图8 铆接过程中底切和余厚的变化313 板件翘曲变形现有研究表明,自冲铆连接所引起的板件翘曲变形比电阻点焊所引起的大[9].因此,优化工艺参数以控制铝合金零件的翘曲变形对于铝合金车身装配的尺寸精度控制具有重要意义.(压边圈和模具已经卸去)图9 铆接后的板件变形根据有限元计算,铆接接头周围的板材翘曲变形情况如图9所示,箭头显示了翘曲变形的方向和大小.其中,最大变形发生在下板与模具接触的部位:模具对零件的局部压力形成了深约011mm 的压痕,强大的压边力造成了零件的局部塑性变形.金属的塑性流动一方面引起铆接区周围材料的向外膨胀,从而造成板件边缘的径向位移,另一方面引起板件边缘的轴向翘曲.本例中模具外径为18mm,比压边圈外径的16mm 小,模具作用在板件单位面积上的压力比较大,形成局部压痕.压痕处板材残余应力为拉应力,故其引起板件沿轴向向下发生翘曲,图中A 点轴向位移为负.本文模拟了不同压边圈外径和压边力情况下的板件翘曲变形,计算结果分别列于表2、表3,其中d a 为铆接区边缘A 点的轴向位移.由表可见,当压边圈外径与模具外径相当时,板件翘曲最小.而压边圈外径过大或过小都会引起板件压边位置的局部压痕,造成板件翘曲.这进一步证明了板件#716#材 料 科 学 与 工 艺 第15卷翘曲是由于压边力过大所引起的板件局部塑性变形所造成的.而压边力减小到10kN时,板件翘曲变形最小.继续减小压边力到5kN以下,则因压边力过小而失去压边作用,板件向上翘曲.可见,压边力和压边圈外径都有一个最佳的数值,在该数值下的板件翘曲变形量最小.表2不同压边圈外径下的板件翘曲变形情况压边圈外径/mm d a/mm18-0.06617-0.03616-0.013140.125表3不同压边力下的板件翘曲变形情况压边边/kN d a/mm15-0.06610-0.00450.0130.51.088由于车身装配要求严格控制板件的尺寸变形,因此采用一定的工艺措施,如尽量采用比较小的压边力,设计相同尺寸的模具和压边器等,将有利于提高铝合金板件铆接的尺寸精度.4结论1)用有限元方法对铝合金自冲铆过程进行模拟.所得计算结果与实验结果相一致,故可以采用该方法对自冲铆连接过程的力学特性、接头成形和板件翘曲等变形情况进行预测.2)自冲铆接头成形过程中冲头的载荷位移曲线可分为弹性加载、穿刺上板、穿刺下板、钉腔充满和铆钉变形五个阶段.其中以铆钉变形阶段的冲头载荷变化最为显著.可见合理选择铆钉材料对降低冲头载荷具有重要意义.3)底切在铆钉内腔被充满之后开始增加,可见钉腔的充满有助于铆合的形成.4)铝合金板件的翘曲变形与压边力和压边圈外径有很大关系.通过调节压边力和优化压边圈外径可改善板件的翘曲变形.参考文献:[1]VOELKNER W.Present and fut ure deve l op m ents o fm eta l fo r m ing:selected exa m ples[J].Journa l o fM ate-r i a ls P rocessing T echnology,2000,106(1-3):236-242.[2]LA PEN SEE M.Self-p ierce r i veting techno l ogy:a j o i n-i ng so l ution fo r ligh t m eta ls[J].L i ght M eta l A ge,2003,61(9-10):32-35.[3]M AYER H,V EN IER F,KOGL I N K.D i e ASF-K aros-serie des A ud i A8[J].AT Z(A utomob iltechnischeZe itschrift),2002,104(Aug.ex tra):94-108.[4]GARY S V as ilas h.A lu m i nu m stud i es[J].A uto m oti v eD esi gn&P roduction.2003,115(5):34-38.[5]L I EBIG H P,MUT SC H LER J.O pti m ierbar m it u m-f o r m technischer M ethod i k Stanznieten fg t u m for m endohne V o rlochen der B l eche(Punch riveti ng jo i ns sheetsby f o r m i ng and w ithout prepierc i ng).Bander B l echeR ohre1993,34(4):46-55.[6]CHERGU I A.Be itrag zur e r m dungsgerech ten A usl e-gung stanzgenietete r A l um i n i u m-Le ichtbau-konstruk-tionen.[D],P aderborn G e r m any:U niversit¾t Pade r-bo rn,2004.[7]FU M aofeng,M ALL IC H P K.E ffect of process var i ab l eson t he static and fa tigue properti es o f se lf-pierci ng r i v-eted j o i nts i n a l u m i num a ll oy5754[R].SAE2001-01-0825,Soc i e ty of A uto m otive Eng ineers,2001. [8]FU M ao f eng,M ALL ICK P K.Fatigue o f self-p i erc i ngri ve ted j o ints i n a l u m i nu m all oy6111[J].Interna tion-a l Journal of Fa ti gue,2003,25(3):183-189.[9]CA I W W,WANG P C,YANG W.A sse m bly di m en-siona l predicti on for se lf-pierc i ng ri ve ted a l u m i numpane l s[A].L u B ingheng.P roceedings o f the6t h In-ternati onal Conference on F rontiers of D esi gn and M an-ufacturi ng[C].M on m outh Juncti on,N J,USA:Sc i encePress U SA Inc.,20041791-791.(编辑张积宾)#717#第5期岁波,等:铝合金板自冲铆连接过程的模拟分析。