ANSYS在无人机设计中的应用

ANSYS 航天航空和国防领域应用及推荐Wiseteam图形工作站

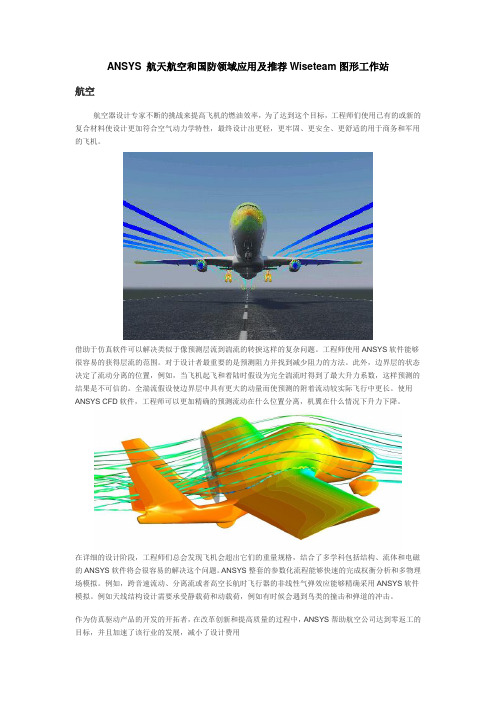

ANSYS 航天航空和国防领域应用及推荐Wiseteam图形工作站航空航空器设计专家不断的挑战来提高飞机的燃油效率,为了达到这个目标,工程师们使用已有的或新的复合材料使设计更加符合空气动力学特性,最终设计出更轻,更牢固、更安全、更舒适的用于商务和军用的飞机。

借助于仿真软件可以解决类似于像预测层流到湍流的转捩这样的复杂问题。

工程师使用ANSYS软件能够很容易的获得层流的范围。

对于设计者最重要的是预测阻力并找到减少阻力的方法。

此外,边界层的状态决定了流动分离的位置,例如,当飞机起飞和着陆时假设为完全湍流时得到了最大升力系数,这样预测的结果是不可信的。

全湍流假设使边界层中具有更大的动量而使预测的附着流动较实际飞行中更长。

使用ANSYS CFD软件,工程师可以更加精确的预测流动在什么位置分离,机翼在什么情况下升力下降。

在详细的设计阶段,工程师们总会发现飞机会超出它们的重量规格,结合了多学科包括结构、流体和电磁的ANSYS软件将会很容易的解决这个问题。

ANSYS整套的参数化流程能够快速的完成权衡分析和多物理场模拟。

例如,跨音速流动、分离流或者高空长航时飞行器的非线性气弹效应能够精确采用ANSYS软件模拟。

例如天线结构设计需要承受静载荷和动载荷,例如有时候会遇到鸟类的撞击和弹道的冲击。

作为仿真驱动产品的开发的开拓者,在改革创新和提高质量的过程中,ANSYS帮助航空公司达到零返工的目标,并且加速了该行业的发展,减小了设计费用国防类公司和政府机构面临一个千变万化的军事和安全形势。

目前威胁到国家安全的不总是那些容易确认因素,现在的斗争领域就像一个城市的街道是一个开放的领域。

政府和企业必须快速发展,使科技、装备和兵器能够适应新型战争的要求。

降低系统和航天器的重量对国防工业来讲是一个主要的任务。

装甲要足够轻以便士兵能操纵它。

油箱必须足够轻以便飞行器能够更容易的完成输运工作。

现在人们不断的尝新型轻薄型材料和复合材料希望能满足战争环境的要求。

基于ansys的四旋翼无人机结构拓扑优化方法

基于ansys的四旋翼无人机结构拓扑优化方法

基于ANSYS的四旋翼无人机结构拓扑优化方法包括以下步骤:

1. 建立四旋翼无人机的有限元模型。

2. 基于ANSYS对四旋翼无人机在空中悬停工况下的结构应力进行分析。

3. 基于材料最大许用应力准则,对无人机机架初始模型进行校核。

4. 以最小质量为拓扑目标,最小体积为约束,对无人机机架进行拓扑优化。

5. 在ANSYS中的Spaceclaim模块对拓扑后的模型进行重构。

6. 对重构模型进行静力学的二次验证。

以上步骤仅供参考,实际操作中可能需要根据具体情况进行调整。

基于SolidWorks和ANSYS的植保无人机喷头结构参数设计与仿真

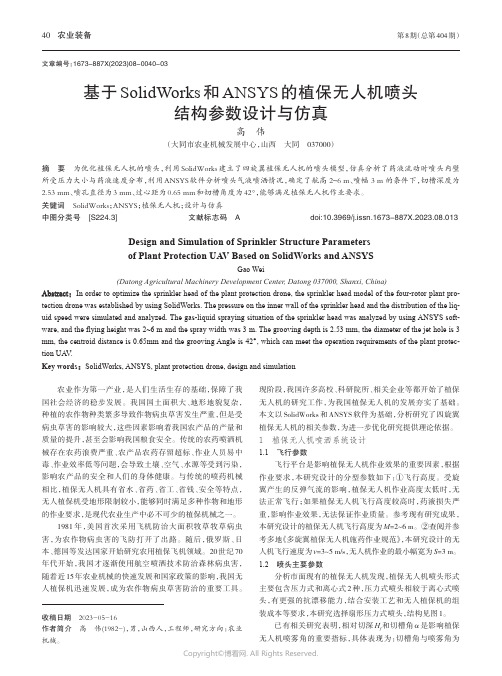

文章编号:1673-887X(2023)08-0040-03基于SolidWorks 和ANSYS 的植保无人机喷头结构参数设计与仿真高伟(大同市农业机械发展中心,山西大同037000)摘要为优化植保无人机的喷头,利用SolidWorks 建立了四旋翼植保无人机的喷头模型,仿真分析了药液流动时喷头内壁所受压力大小与药液速度分布,利用ANSYS 软件分析喷头气液喷洒情况,确定了航高2~6m、喷幅3m 的条件下,切槽深度为2.53mm、喷孔直径为3mm、过心距为0.65mm 和切槽角度为42°,能够满足植保无人机作业要求。

关键词SolidWorks;ANSYS;植保无人机;设计与仿真中图分类号[S224.3]文献标志码Adoi:10.3969/j.issn.1673-887X.2023.08.013Design and Simulation of Sprinkler Structure Parametersof Plant Protection UAV Based on SolidWorks and ANSYSGao Wei(Datong Agricultural Machinery Development Center,Datong 037000,Shanxi,China)Abstract :In order to optimize the sprinkler head of the plant protection drone,the sprinkler head model of the four-rotor plant pro ‐tection drone was established by using SolidWorks.The pressure on the inner wall of the sprinkler head and the distribution of the liq ‐uid speed were simulated and analyzed.The gas-liquid spraying situation of the sprinkler head was analyzed by using ANSYS soft ‐ware,and the flying height was 2~6m and the spray width was 3m.The grooving depth is 2.53mm,the diameter of the jet hole is 3mm,the centroid distance is 0.65mm and the grooving Angle is 42°,which can meet the operation requirements of the plant protec ‐tion UAV.Key words :SolidWorks,ANSYS,plant protection drone,design and simulation农业作为第一产业,是人们生活生存的基础,保障了我国社会经济的稳步发展。

基于ANSYS的无人机机身模具三维热分析

基于ANSYS的无人机机身模具三维热分析蒋武根;姜年朝;周光明;张逊;戴勇;王兴刚【摘要】某无人机复合材料机身结构是由模压固化成型的.模具在固化过程中的温度分布不均匀和模具变形会影响到机身结构的变形,为控制机身成型质量,就要了解模具在成型过程中的温度分布和变形情况;基于ANSYS软件,采用1/2对称模型,模拟了机身下模具在加热、保温阶段的温度分布和瞬态温差,直观显示了模具在各时刻的瞬态应力分布和变形情况,为优化固化工艺和模具设计提供依据.【期刊名称】《现代机械》【年(卷),期】2011(000)005【总页数】3页(P27-29)【关键词】无人机;机身模具;加热保温;热分析;ANSYS【作者】蒋武根;姜年朝;周光明;张逊;戴勇;王兴刚【作者单位】总参六十所,江苏南京210016;总参六十所,江苏南京210016;南京航空航天大学航空宇航学院,江苏南京210016;南京航空航天大学航空宇航学院,江苏南京210016;总参六十所,江苏南京210016;总参六十所,江苏南京210016;总参六十所,江苏南京210016【正文语种】中文【中图分类】V215.4;TH123+.30 引言机身结构是飞机阻力的主要提供部件,直接影响飞机的气动性能。

工程上,通常采用成型工艺来提高复合材料机身结构的表面质量,减小机身结构的阻力。

某无人机机身是模压成型的,机身结构的外形质量由模具的型面决定的,固化过程中的温度梯度、热应力引起模具的变形[1,2],直接影响到复合材料机身的外形精度。

本文基于ANSYS 软件,考虑到模具的几何对称性[3,4],建立了机身模具三维有限元模型,模拟了机身模具在加热、保温阶段的温度分布和瞬态温差,直观显示了模具瞬态应力分布和变形情况,为判断模具结构设计的合理性提供理论依据,也为模具优化设计打下基础。

1 模具三维有限元建模某无人机复合材料机身结构是模压成型的。

由于机身是圆柱形,该机身成型模具是由上下两模组成,分模面是圆柱形机身的中线。

基于ANSYS的无人机机身模具三维热分析

r g tc n lg d mo l e in i h oo y a ud d sg . n e n

Ke r s: n n e e a e il ;f s l e u d;h a n r s r e h a ;te ma n y i ;ANS S y wo d u ma n d a r v h c e u e a s mo l i l g e ta d p e e v e t h r la a ss l Y

Th 3 2 一dm e so a e m a ay i o tFu ea e M o l fUn n e —a rde Ba e n ANS e Tl  ̄ wt i n in lTh r lAn lssAb u s lg u d o ma n d Ae lVe sd o YS

・

2 ・ 7

基于 A Y NS S的无 人 机 机 身模 具 三维 热分 析 术

蒋武 根 姜年 朝 , 光 明 张逊 戴 勇 ’王 兴刚 。 周 , , ,

(. 1总参六十所 , 苏 南京 20 1 ;. 江 1062 南京航 空航 天大学 航 空宇航 学院, 江苏 南京 20 1 ) 10 6

摘要 : 某无人机 复合材料机 身结构是 由模压 固化成型 的。模具在 固化过程 中的温度分布不 均 匀和模具 变形会 影响到机 身

ANSYS在结构分析中的应用及与CAD的连接

1、设置激励源:根据工程实际情况,确定引起结构振动的外部激励,如风载、 地震作用等;

2、设定测量点:确定用于监测振动的位置或节点;

3、选择求解器:选择适合求解该问题的求解器,如直接求解器、模态求解器 等;

4、进行求解:设置相关参数,如求解时间、时间步长等,并启动求解过程;

5、结果后处理:当求解完成后,ANSYS将生成一系列结果文件,包括位移、 速度、加速度等响应数据。这些数据可通过后处理模块进行可视化处理和分析。

建模

在ANSYS软件中进行机械结构分析,首先需要对结构进行建模。ANSYS提供了 多种建模方法,包括实体建模、线建模、面建模等。在实体建模中,用户可以 通过拉伸、旋转、扫略等操作创建三维实体模型。对于复杂的三维模型, ANSYS还提供了自适应网格划分功能,可以根据模型形状自动划分出高质量的 网格。此外,ANSYS还支持直接导入CAD模型,方便用户快速进行结构分析和 优化。

分析流程

ANSYS软件中的机械结构分析流程一般包括前处理、分析计算和后处理三个阶 段。

前处理阶段主要是建立有限元模型,包括定义材料属性、设置接触条件、定义 载荷和边界条件等。在定义材料属性时,ANSYS提供了丰富的材料库,用户可 以根据实际需要选择相应的材料模型。

在设置接触条件时,需要确定各个部件之间的接触关系以及摩擦系数等参数。 在定义载荷和边界条件时,需要考虑各种外力、约束等对结构的影响。

4、电子设备:ANSYS可以分析手机、电脑等电子设备的结构和热性能,以提 高其可靠性和稳定性。

4、电子设备:ANSYS可以分析手 机、电脑等电子设备的结构和热 性能

1、几何建模:首先在ANSYS中创建桥梁的几何模型,该模型包括桥墩、桥面、 钢筋等组成部分。

2、材料定义:为桥梁的各个部分设定材料属性,如混凝土的弹性模量和泊松 比等。

ANSYS在飞机设计中的应用

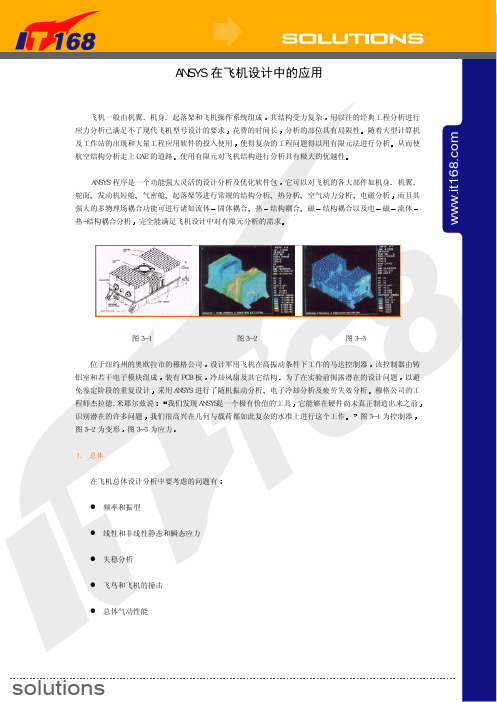

ANSYS 在飞机设计中的应用 飞机一般由机翼起落架和飞机操作系统组成用以往的经典工程分析进行应力分析已满足不了现代飞机型号设计的要求分析的部位具有局限性使得复杂的工程问题得以用有限元法进行分析使用有限元对飞机结构进行分析具有极大的优越性它可以对飞机的各大部件如机身舵面气密舱热分析电磁分析固体耦合结构耦合结构耦合以及电流体完全能满足飞机设计中对有限元分析的需求设计军用飞机在高振动条件下工作的马达控制器装有PCB 板为了在实验前揭露潜在的设计问题采用ANSYS 进行了随机振动分析穆格公司的工程师杰拉德.米耶尔兹说我们发现ANSYS是一个极有价值的工具识别潜在的许多问题图3-2 为变形 1. 总体 在飞机总体设计分析中要考虑的问题有l 飞机12 飞机用ANSYS 进行了动力响应分析 ANSYS 强大的动力响应分析功能可以快速地进行模态和振型计算可以准确地计算出飞机在各种条件下的模态和振型ANSYS 共有九十九层的复合材料壳单元和实体单元这些单元允许叠加各向同性或各向异性材料层ANSYS 提供的失效准则有最大应变失效准则Wu 失效准则ANSYS 的复合材料功能特别适合于有大量复合材料的飞机系统ANSYS/LS-DYNA 为机身在振动一方面软件自身提供了铆接焊缝另一方面显示求解方法在振动等瞬态分析中容易处理联接 解决动态撞击问题也是ANSYS 的优势所在但要想通过实验来获得这样的效果是不现实的而且设计周期也会很长还特有安全带单元图3-5 图3-5 飞机事故模拟 1 6 8ANSYS 能方便地进行失稳分析从稳态到瞬态的各种气动力学问题所以对计算的结构形式没有任何限制ANSYS 在航空航天器空气动力学分析中的应用ANSYS 在航空航天器电子产品热设计中的应用 ANSYS 具有强大的电磁场分析功能可以很方便地计算军用飞机的雷达和红外隐身特性ANSYS 在航空航天器电磁兼容直径为2 毫米的水滴会使后者发生塑性变形一只重约250 克的飞鸟足以使飞机的挡风玻璃发动机叶片或外罩等严重变形或破碎因此鸟撞问题一直是航空航天领域倍受关注的难题一般为50 毫秒左右结构亦将产生大变形例如挡风玻璃破碎发动机叶片断裂等结构的动态响应将在较长时间内持续发生 由于鸟撞整个过程在较短的时间内完成因此采取方法是以应用有限元技术模拟鸟撞为主 有限元程序在模拟鸟撞时 l 飞鸟物理材料的描述 l 飞鸟流动变形的描述 l 飞鸟与飞行器接触的描述 l 飞行器结构大变形和破坏过程的描述 当前该程序是著名高度非线性有限元显式求解程序爆炸等动载荷下的动态响应可进行流体 飞鸟在高速撞击时将产生强大压力在这样的变形条件下ANSYS/LS-DYNA 中的飞鸟材料采用流体动力材料粘度外如可压缩性 以前飞行器对飞鸟变形过程不够重视还与其流动过程以及破碎的时间密切相关正确描述飞鸟的流动和破碎过程对整个分析至关重要ANSYS/LS-DYNA 提供两种方式描述飞鸟的流动和破碎或ALEEULER 单元或ALE足以描述与结构分离前的变形在图3-6 的鸟撞过程模拟中 图3-6 叶片的鸟撞过程模拟 ANSYS/LS-DYNA 在处理飞鸟与飞行器的接触过程中亦提供两种方式或ALE使用结构/结构接触算法采用流体/结构耦合算法飞行器可使用ANSYS/LS-DYNA 附加破坏算法的结构材料挡风玻璃弹塑性破坏材料发动机外罩机体等smooth-particle-hydrodynamics (SPH)这种方法的特点是以一组质点定义相应物质更易于描述飞鸟的变形和破碎过程图3-7 的叶片鸟撞过程即采用的这种方法最初的机翼结构设计造成内部横梁断裂图3-8 为鸟撞过程已经是相当成熟的技术关于鸟撞的研w w w . i t 1 6 8 . c o m究文章每年都占一定比例发动机叶片 图3-8 GV 型湾流豪华公务机机翼前缘鸟撞模拟 3. 机翼 机翼大致由蒙皮翼梁和墙机翼主体受到气动载荷可以运用ANSYS 提供的梁单元壳单元各向异性单元对机翼进行静力分析模态抖振等失稳分析结构优化设计然后将计算结果作为气动激励进一步计算分析机翼的动力响应图3-9 机翼动力响应分析机翼的固定件还可以运用ANSYS 的非线性功能进行塑性和接触等非线性分析都是典型的薄壁结构隔框承受的主要载荷有l 惯性载荷 l 地面载荷 l 动力装置载荷 l 其他载荷 机身骨架由梁组成梁单元的断面参数定义结果表示非常不方便并允许用户自定义不规则断面形状库方便使模型表示及检查更加容易按拉正压负的工程习惯绘制彩色弯矩图 ANSYS 强大而方便的建模及载荷处理功能杆单元三维实体单元可方便动力响应分析颤振等失稳分析结构优化设计结构耦合分析功能可以对机身进行温度场计算以及热应力和热变形计算移动壁面的功能可以方便地模拟机身的飞行状态利用ANSYS 的流图3-10 对机身的固定件还可以运用ANSYS 的非线性功能进行塑性和接触等非线性分析以确定过渡圆角半径和销钉厚度蓝色单元表示轴承 5. 起落架 在飞机设计里为了保证飞机的安全起飞要求起落架具有足够的强度为了使飞行器离地后具有良好的性能 1 6 8图3-11 轮胎与地面碰撞的仿真分析 可以运用ANSYS 提供的多种单元对起落架进行静力分析飞机着陆过程是典型的冲击类问题可对着陆过程进行冲击分析损伤容限分析 起落架在载荷上要承受强冲击载荷因此起落架的分析是高度非线性分析滑动间隙弹簧组合矩阵单元可方便地模拟多种阻尼缓冲件的静因此在起落架的分析中可以考虑进所有的主要因素同样可以运用ANSYS 的分析计算功能进行各种分析可以模拟在紧急状况下安全部件对乘员的保护过程提高了安全性图3-13 为坐椅的应力云图锻件这些加工过程涉及冲击类载荷接触非线性的塑性大变形过程应力场为提高工件的加工质量制定合理的工艺过程提供依据热接触类型热塑性材料本构模式ALE 及Euler 三种描述方式 w w w . i t 1 6 8 . c o mLS-DYNA 时间积分器采用中心差分格式由于质量矩阵进行对角化处理一般的冲压铸造等问题合理控制有限元规模这样的效率是其它程序难以相比的可良好地完成冲压模拟拉延切边翻边分析板料的减薄拉裂回弹板料通过给定材料的FLD判断板料在拉延过程中局部开裂现象用于板料成形的材料模式是各种弹塑性材料强化特征随动强化混合强化以及应变率对材料强化的影响适于板成形分析的有12种penalty在接触计算过程中考虑壳单元厚度及其变化可在计算过程中对板料网格进行局部加密材料在多数情况下经历较大的温度变化ANSYS/LS-DYNA 中热塑性材料模型很适于描述锻压过程中的材料行为ANSYS/LS-DYNA 特有的单点积分良好地解决了大变形体积锁死问题应力更新中采用Jaumann 应力率在剪切变形较大时 在多数锻压分析中则随着金属件成形过程的继续将导致单元精度降低甚至发生畸变ANSYS/LS-DYNA 可以自动进行网格重划分ANSYS/LS-DYNA 早已采用一种更为先进的网格ALEALE 网格进行Rezoning 的目的和过程与Remeshing 基本相同后者是拉格朗日网格ALE 结合拉格朗日和欧拉网格各自的优点除此之外此方法的最大特点是物质与网格相互独立同时时间步长不会因变形的增大而降低此外如冷却水耦合分析欧拉构形主要有三种二阶精度的Van Leer多物质流体的单元构形主要有二种多种材料的混合单元(压力平衡)shell不需要滑移界面此类求解器的加入可求解如自由界面流动流体混合金属构件浇注成型图3-16 浇注过程模拟 ANSYS/LS-DYNA 在进行浇注模拟时并将其材料定义成空或任何物质Euler ambient即物质由此进入Euler 区或 ANSYS/LS-DYNA 的流体介质定义为流体动力材料即压力方程随着物质由浇口流入Euler 区最终达到平衡LS-DYNA 中可方便施加温度边界条件和热生成 浇注过程模拟完成后ANSYS 的相变分析及热变形应力分析功能考察不同的落沙条件PCC 叶片制造公司输入熵与温度关系取得了很好的结果图3-17 中红色部分表示仍然处在熔化状态 图3-17w w w . i t 1 6 8 .。

无人机系统仿真设计解决方案

无人机系统仿真设计解决方案一想起无人机系统仿真设计,我脑海中立刻浮现出那复杂而又精妙的世界。

无人机,这个曾经只存在于科幻小说中的产物,如今已经渗透到了我们生活的方方面面。

那么,如何设计一套完善的无人机系统仿真解决方案呢?下面,我就用我十年的方案写作经验,为大家详细解答。

我们得明确无人机系统仿真的目标。

无人机系统仿真不仅仅是模拟无人机的飞行,还包括了无人机的控制、导航、通信、任务规划等多个方面。

所以,在设计解决方案时,我们要全面考虑这些因素。

1.仿真平台的选择在选择仿真平台时,我们要考虑到无人机的种类和仿真任务的需求。

目前市面上主流的仿真平台有MATLAB/Simulink、ANSYS、X-Plane 等。

MATLAB/Simulink适合进行算法研究和系统级仿真,ANSYS则擅长于结构分析和动力学仿真,而X-Plane则更侧重于飞行性能的仿真。

2.仿真模型的建立我们要建立无人机的仿真模型。

这个模型应该包括无人机的动力学模型、控制模型、导航模型、通信模型等。

在建立模型时,我们要尽量简化,抓住主要因素,忽略次要因素。

比如,在动力学模型中,我们可以忽略无人机的弹性变形,将其视为刚体。

3.仿真参数的设置在仿真参数设置方面,我们要根据无人机的实际参数来设置。

这些参数包括无人机的质量、惯性矩、翼载、推力等。

还要设置环境参数,如风速、温度、湿度等。

这些参数的设置将直接影响到仿真结果的准确性。

4.仿真流程的设计(1)初始化:设置仿真起始时间、仿真步长等。

(2)输入:设置无人机的初始状态、控制指令等。

(3)仿真:根据动力学模型、控制模型等,计算无人机的状态变化。

(4)输出:记录无人机的状态数据,用于后续分析。

(5)终止:判断仿真是否达到预设的终止条件。

5.仿真结果的分析仿真结束后,我们要对仿真结果进行分析。

这包括无人机的飞行轨迹、稳定性、控制性能等方面。

通过分析仿真结果,我们可以发现无人机系统存在的问题,并进行优化。

ANSYS在航空航天器电子产品中的应用解析

ANSYS 在航空航天器电子产品中的应用解析

飞机一般由机翼、机身、起落架和飞机操作系统组成,其结构受力复杂,用以往的经典工程分析进行应力分析已满足不了现代飞机型号设计的要求,花费的时间长,分析的部位具有局限性。

随着大型计算机及工作站的出现和大量工程应用软件的投入使用,使得复杂的工程问题得以用有限元法进行分析。

从而使航空结构分析走上CAE 的道路。

使用有限元对飞机结构进行分析具有极大的优越性。

ANSYS 程序是一个功能强大灵活的设计分析及优化软件包,它可以对飞

机的各大部件如机身、机翼、舵面、发动机短舱、气密舱、起落架等进行常规的结构分析、热分析、空气动力分析、电磁分析,而且其强大的多物理场耦合功能可进行诸如流体-固体耦合、热-结构c、磁-结构耦合以及电-磁-流体-热- 结构耦合分析,完全能满足飞机设计中对有限元分析的需求。

图3-1 图3-2 图3-3

位于纽约州的奥欧拉市的穆格公司,设计军用飞机在高振动条件下工作的马达控制器,该控制器由铸铝室和若干电子模块组成,装有PCB 板,冷却风扇及其它结构。

为了在实验前揭露潜在的设计问题,以避免鉴定阶段的重复。

基于ANSYS_FE_SAFE的无人机复合材料机翼疲劳分析

玻璃钢/复合材料FRP /C M 2009.No .6基于2的无人机复合材料机翼疲劳分析姜年朝,谢勤伟,戴 勇,张志清(南京模拟技术研究所,江苏南京210016)摘要:计算了某无人机复合材料机翼的静强度,使用局部应力2应变疲劳分析理论,基于正弦载荷激励,按照累积损伤理论和雨流计数法则,应用ANSYS/FE 2S AFE 软件,分析了此无人机机翼的疲劳寿命,为复合材料机翼疲劳分析提供了新的分析途径。

关键词:无人机;复合材料机翼;ANSYS/FE 2S AFE;疲劳分析中图分类号:V214.8 文献标识码:A 文章编号:1003-0999(2009)06-0003-03收稿日期:2008209207本文作者还有王克选,宋军和李湘萍。

作者简介:姜年朝(19722),男,高级工程师,博士,研究方向为复合材料结构设计及飞机强度分析。

1 前 言机翼不仅可以使无人机产生升力,而且还能够使无人机具有横侧稳定性和操作性。

因此,机翼是无人机重要的结构部件[1]。

机翼固定在无人机机身,受到弯曲和扭转共同作用的交变应力[1],因此,机翼及其与机身接头部位是无人机结构的疲劳薄弱部位,在循环载荷作用下会产生疲劳裂纹。

由于疲劳破坏具有突然性和不易察觉的特点[2],在使用期间机翼容易发生突然性的疲劳破坏事故。

因此,必须对机翼进行疲劳破坏分析,准确估计其疲劳寿命。

机翼疲劳分析涉及因素较多,问题复杂,不仅要进行疲劳载荷谱研究,而且还要对机翼整体与局部应力进行分析。

所以,普遍适用的机翼疲劳寿命计算方法或具有解析式的计算方法很难找到。

本文通过对某无人机复合材料机翼进行静力分析,使用局部应力2应变疲劳分析理论,基于正弦载荷激励,按照累积损伤理论和雨流计数法则,应用ANSYS/FE 2S AFE 软件,分析了此型号机翼的疲劳寿命。

2 复合材料机翼静强度分析典型无人机复合材料机翼由翼梁、翼墙、长桁、翼肋和蒙皮等组成,结构如图1所示。

翼梁、翼墙主要承担机翼各种载荷引起的大部分弯矩和剪力,是机翼结构的主要承力件;长桁是机翼蒙皮下的纵向件,主要用来抵抗机翼弯曲变形和支持蒙皮以提高蒙皮受压的稳定性;翼肋主要用来保持机翼截面形状,支持蒙皮、长桁,以提高蒙皮、长桁的受压稳定性,部分加强翼肋还可传递扭矩;蒙皮用来构成机翼外形和承受局部空气动力,部分蒙皮还要承受较大的弯矩和扭矩[3]。

ANSYS在无人飞机主翼梁分析中的应用

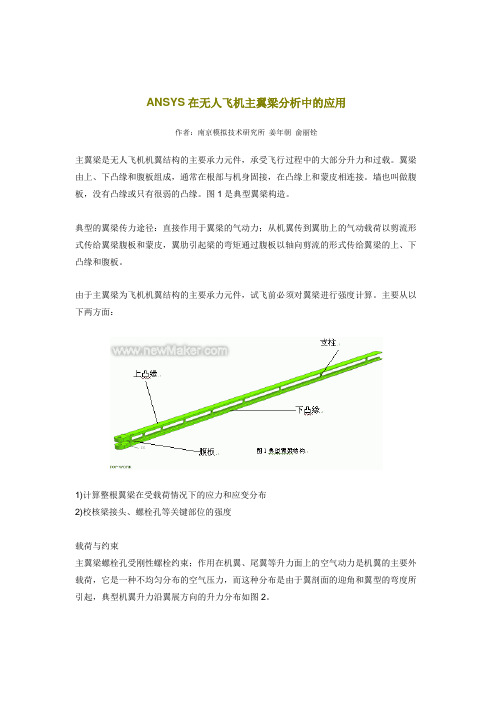

ANSYS在无人飞机主翼梁分析中的应用作者:南京模拟技术研究所姜年朝俞丽铨主翼梁是无人飞机机翼结构的主要承力元件,承受飞行过程中的大部分升力和过载。

翼梁由上、下凸缘和腹板组成,通常在根部与机身固接,在凸缘上和蒙皮相连接。

墙也叫做腹板,没有凸缘或只有很弱的凸缘。

图1是典型翼梁构造。

典型的翼梁传力途径:直接作用于翼梁的气动力;从机翼传到翼肋上的气动载荷以剪流形式传给翼梁腹板和蒙皮,翼肋引起梁的弯矩通过腹板以轴向剪流的形式传给翼梁的上、下凸缘和腹板。

由于主翼梁为飞机机翼结构的主要承力元件,试飞前必须对翼梁进行强度计算。

主要从以下两方面:1)计算整根翼梁在受载荷情况下的应力和应变分布2)校核梁接头、螺栓孔等关键部位的强度载荷与约束主翼梁螺栓孔受刚性螺栓约束;作用在机翼、尾翼等升力面上的空气动力是机翼的主要外载荷,它是一种不均匀分布的空气压力,而这种分布是由于翼剖面的迎角和翼型的弯度所引起,典型机翼升力沿翼展方向的升力分布如图2。

主翼梁分析模型在对主翼梁进行分析前,首先要确定单元类型、分析方法和以及由此要进行网格划分的特殊处理和载荷模拟。

根据模型的结构特点:单一材料,整体部件,对整个实体选用了SOLID185号实体单元。

翼梁作为一个单一匀质材料的整体部件,分析对其进行整体网格划分,并对可能的应力集中处做了网格细化,如图3。

在经过几次线性分析过程中,结果中翼梁局部都出现了应力屈服,为获得更加真实的模拟结果,在随后的分析中,采用了ANSYS软件提供的非线性塑性分析方法。

作用在翼梁上的压力是一个近似抛物线气动载荷,在加载时要考虑加载方式。

由于是从其他CAD软件中导入的几何模型,所以要对上凸缘进行处理,以利于加载。

气动载荷不是均匀或斜坡载荷,加载时要用到APDL编程。

编程时还是用离散数据近似模拟真实数据,面离散越小,越接近实际工况。

主翼梁螺栓孔受刚性螺栓约束,在模拟时,要区别对待螺栓孔的不同内表面,这样和真实的约束相符。

飞机设计中ANSYS的应用

飞机设计中ANSYS的应用

飞机一般由机翼、机身、起落架和飞机操作系统组成,其结构受力复杂,用以往的经典工程分析进行应力分析已满足不了现代飞机型号设计的要求,花费的时间长,分析的部位具有局限性。随着大型计算机及工作站的出现和大量工程应用软件的投入使用,使得复杂的工程问题得以用有限元法进行分析。从而使航空结构分析走上CAE的道路。使用有限元对飞机结构进行分析具有极大的优越性。

ANSYS程序是一个功能强大灵活的设计分析及优化软件包,它可以对飞机的各大部件如机身、机翼、舵面、发动机短舱、气密舱、起落架等进行常规的结构分析、热分析、空气动力分析、电磁分析,而且其强大的多物理场耦合功能可进行诸如流体-固体耦合、热-结构c、磁-结构耦合以及电-磁-流体-热- 结构耦合分析,完全能满足飞机设计中对有限元分析的需求。

图3-5飞机事故模拟

ANSYS能方便地进行失稳分析。

ANSYS的计算流体力学分析可以分析从低速到高超音速、从稳态到瞬态的各种气动力学问题,而且由于采用的是有限元法进行计算,所以对计算的结构形式没有任何限制。详见第六章“ANSYS在航空航天器空气动力学分析中的应用”及第七章“ANSYS在航空航天器电子产品热设计中的应用”。

图3-7叶片鸟撞过程模拟

Boeing公司为GulfstreamAerospaceGVBusimessJet(GV型湾流豪华公务机)的机翼前缘多个部位进行鸟撞模拟。最初的机翼结构设计造成内部横梁断裂,改进后的机翼满足标准FAR25.571(e)和JAR25.631的要求,图3-8为鸟撞过程。

ANSYS对航空工业解决方案

ANSYS对航空工业解决方案发表时间:2009-1-25 作者: 安世亚太来源: 安世亚太关键字: 航空航天CAE仿真解决方案ANSYS安世亚太中国航空工业在CAE应用方面也迈着坚实的步伐,各类CAE技术在产品设计制造方面发挥着巨大作用,有效解决了本行业的诸多难题,为顺利研制新机型发挥了不可缺少的作用。

美国ANSYS公司致力于CAE技术的研究和发展,专注于工程仿真解决方案,提供世界顶级的工程模拟技术,帮助企业优化设计流程,使企业在更短的时间内开发出高质量的产品。

以下是美国ANSYS公司对航空工业的解决方案,全文分九章。

ANSYS对航空工业解决方案(一)前言ANSYS对航空工业解决方案(二)航空工业期待协同仿真环境ANSYS对航空工业解决方案(三)航空发动机仿真方案_1ANSYS对航空工业解决方案(三)航空发动机仿真方案_2ANSYS对航空工业解决方案(四)飞机仿真解决方案ANSYS对航空工业解决方案(五)ANSYS在导弹设计中的应用ANSYS对航空工业解决方案(六)航空气动解决方案ANSYS对航空工业解决方案(七)航空器电子产品热设计ANSYS对航空工业解决方案(八)航空器电子产品天线及隐身设计解决方案ANSYS对航空工业解决方案(九)航空器电子产品电磁兼容及干扰解决方案第一章前言1航空工业对CAE技术的需求国际上早在60年代初就开始投入大量的人力和物力开发CAE软件,但真正的通用商品化软件是诞生于70年代初期,而最近10多年则是CAE软件的高速发展阶段。

美国于1998年成立了工程计算机模拟和仿真学会(CMSE: Computer Modeling and Simulation in Engineering),其它国家也成立了类似的学术组织,以推动CAE开发和应用技术的快速发展。

目前,CAE软件的功能、分析问题的深度和广度、用户界面和前后处理能力、计算精度和计算效率等都获得了大幅度的改进与扩充。

ANSYS_新技术助力大飞机总体_气动设计

ANSYS 新技术助力大飞机总体/ 气动设计针对大飞机总体布局和气动力设计中的关键技术以及目前遇到的种种问题,ANSYS 公司凭借优秀的多物理场协同仿真技术、航空领域广泛应用的CFD 求解技术、领先的CFD 湍流计算模型和高效的气动噪声模型及完善的技术服务体系,对解决上述问题将起到有效的推动作用。

大飞机研发总体布局和气动力设计关键技术目前存在的问题大飞机研发需要的关键技术很多,但总体布局和气动力技术是设计的重中之重。

比如总体技术方案与气动布局选型、总体外形参数优化、超临界机翼与高效增升装置研究、气动控制与减阻技术、大展弦比机翼气动弹性分析计算技术、高效的气动降噪与发动机降噪技术、超临界机翼颤振分析和空投与空降时飞机稳定性分析等[1]。

下面就上述重点问题进行详细阐述:(1)总体技术方案与气动布局选型。

由于速势、欧拉方程的局限性,使得在高雷诺数下可以获得较高精度,但是无法适应超临界机翼设计、飞机低速气动布局评估、飞机失速特性预测等和粘性流动密切相关工作。

随着CFD 软件并行效率的提高和高性能计算机日新月异的发展,N-S 方程应用于总体方案与气动布局选型成为大势所趋。

(2)超临界机翼与高效增升装置研究。

超临界机翼和增升装置气流流动都具备层流区和湍流区共存的特点,流动转捩是CFD 气动计算的难点。

目前CFD 代码普遍有基于低雷诺数修正模型或基于二维的eN 准则来模拟过渡流动,但是上面这2 种方法有很大的局限性,无法适应超临界机翼和复杂增升装置的转捩流动精确气动力评估。

近些年,基于传输方程的Gamma_Theta 模型在航空领域获得了成功的应用。

西北工业大学陈奕等发表了《Gamma_Theta 转捩模型在绕翼型流动问题中的应用》,作者采Gam ma_Theta 模型成功预测了S809 翼型的气动力系数、前缘分离泡和不同迎角下的转捩点位置。

由于转捩计算对网格要求较高,比如近壁面网格密度和流向网格密度的要求会导致三维增升装置计算网格量达到千万量级,这大大限制了转捩计算在国内航空单位的广泛应用。

CAE-ANSYS电磁场分析产品在飞机设计中的应用

内容

1. 飞机设计中的电磁场分析需求 2. ANSYS电磁场分析产品FEKO的特色 3. FEKO在飞机设计中的应用

ANSYS电磁场分析产品:FEKO

FEKO是一种基于矩量法的、为各种高频电磁场应用而开发的全波电磁场分析软件。

天线分析与设计

产品特色——应用领域

线天线、喇叭天线、微带天线、反射面天线、阵列天线,…

•FEKO中的“射线可视化”选项可用于一些高频散射 机制分析,便于雷达截面减缩设计。

scattering cross section s/l2

金属球的散射

金属球的精确的散射场结果

sphere radius R/l

介质球的散射

德国 IEEE/EMC 基准测试题 no. 1

介质球内的近电场

magnitude Ez

S11

S22

S12

-1

阵列天线

阵列天线

运作在Aachen-Stolberg 的德国WDR FM 天线 (16 单元,每一个单元是 位于反射板前的两个偶极子)

阵列天线

测量的和计算的FM无线天线的 垂直面上的方向图

线天线锈蚀和结冰性能影响

measured

admittance in mS

完全导电平板上介质涂覆的单极子天线

根据最大增益要求,对间隔距离d与张 角alfa进行优化

优化结果 黄线显示了优化路径

金属板前偶极子天线的优化设计

FEKO在飞机分析功能 (2)丰富的激励源 (3)任意位置的响应结果

时域分析功能

FEKO提供时域电磁场分析功能

提供多种的脉冲源: – Gaussian pulse, – Triangular pulse , – Double exponential pulse, – Ramp, – Double exponential impulse

激光增材制造无人机框梁结构拓扑优化设计及刚度分析

精 密 成 形 工 程第16卷 第5期 30JOURNAL OF NETSHAPE FORMING ENGINEERING 2024年5月收稿日期:2024-01-29 Received :2024-01-29基金项目:国家重点研发计划(2022YFB4602301)Fund :National Key R&D Program of China (2022YFB4602301) 引文格式:郝璐静, 原帅超, 王建峰, 等. 激光增材制造无人机框梁结构拓扑优化设计及刚度分析[J]. 精密成形工程, 2024, 16(5): 30-38.HAO Lujing, YUAN Shuaichao, WANG Jianfeng, et al. Topology Optimization Design and Stiffness Analysis of Laser Additive Manufacturing UAV Frame Beams[J]. Journal of Netshape Forming Engineering, 2024, 16(5): 30-38. *通信作者(Corresponding author ) 激光增材制造无人机框梁结构拓扑优化设计及刚度分析郝璐静,原帅超,王建峰*,段宇航,占小红(南京航空航天大学 材料科学与技术学院,南京 211106)摘要:目的 以选区激光熔化成形(SLM )无人机接头框梁结构为研究对象,研究不同工况条件下零件的变形分布情况,对原零件进行拓扑结构优化,并对优化后的零件进行二次静力学验证。

方法 以AlSi10Mg 铝合金粉末为原材料,利用Ansys Workbench 软件的Mechanical 模块对SLM 成形接头零件4种工况下的静力学刚度行为进行有限元仿真。

采用变密度法进行拓扑优化,以刚度最大化为目标、保留质量40%为响应约束进行结构优化,根据拓扑优化密度云图设计孔洞位置及尺寸,对模型进行重构,并在Ansys Workbench 软件中进行二次静力学刚度仿真。

ANSYS 流固耦合分析在航空中的应用

媒体文章ANSYS 流固耦合分析在航空中的应用安世亚太 许明财航空发动机的作用至关重要,其性能的好坏直接影响着飞机的飞行性能、可靠性及经济性,因此,它被喻为飞机的“心脏”。

由于航空发动机要在高温、高压、高转速和高负荷的环境中长期反复地工作,而且还要求具有重量轻、体积小、推力大、使用安全可靠及经济性好等特点,因此,必须要有很强的设计、加工及制造能力,是一种典型的技术密集型产品。

发动机涡轮叶片目前主要是空心,采用低压冷空气对叶片进行强制冷却,从而增强了叶片的抗高温能力,以达到提高涡轮前温度的目的。

因此叶片的分析非常复杂,需要考虑多种因素的影响:叶片受到高速旋转的作用,需要考虑离心力对叶片的影响叶片的高速旋转受到高压气流的压力作用,叶片的变形同时会影响流场的改变,结构-流体之间有相互作用叶片与空气摩擦会产生的高温,同时产生热应力叶片内部采用低压冷空气对叶片进行强制冷却,需要考虑流体散热的影响现代CAE技术越来越重视将多种不同物理场的计算技术结合起来共同分析一个特定的问题。

在有限元分析的过程中考虑了两种或者多种工程学科的交叉作用和相互影响,即多物理场耦合分析。

如风扇叶片和压气机叶片(主要是低压压气机叶片)由于质量大、厚度薄、质心半径大、转速高,因而在工作过程中的气动力和强大离心力共同作用下会发生相对较大的变形,显著地影响其气动性能;同时气动性能的变化反过来又引起叶片结构载荷的变化,叶片的结构变形也发生改变,这样不断地相互影响,构成一个典型的“气动-结构”双向相互耦合问题。

其他的耦合场分析还有热-应力耦合、热-电耦合、流体-结构耦合、磁-热耦合以及磁-结构耦合等。

本例采用ANSYS 与CFX 联合求解,进行叶片结构-流体-热多物理场的耦合分析。

分析过程首先在CFX 中用流场分析模型进行涡轮叶片的气动-热耦合计算,然后再将流场计算的表面压力结果和内部温度场分布结果直接传到结构分析模型上去进行强度分析;ANSYS 分析的结构变形传递到CFX 中再进行流场分析。

ANSYS复合材料仿真分析及其在航空领域的应用

ANSYS复合材料仿真分析及其在航空领域的应用复合材料,是由两种或两种以上性质不同的材料组成。

主要组分是增强材料和基体材料。

复合材料不仅保持了增强材料和基体材料本身的优点,而且通过各相组分性能的互补和关联,获得优异的性能。

复合材料具有比强度大、比刚度高、抗疲劳性能好、各向异性、以及材料性能可设计的特点,应用于航空领域中,可以获得显著的减重效益,并改善结构性能。

目前,复合材料技术已成为影响飞机发展的关键技术之一,逐渐应用于飞机等结构的主承力构件中,西方先进战斗机上复合材料使用量已达结构总重量的25%以上。

飞机结构中,复合材料最常见的结构形式有板壳、实体、夹层、杆梁等结构。

板壳结构如机翼蒙皮,实体结构如结构连接件,夹层结构如某些薄翼型和楔型结构,杆梁结构如梁、肋、壁板。

此外,采用缠绕工艺制造的筒身结构也可视为层合结构的一种形式。

一.复合材料设计分析与有限元方法复合材料层合结构的设计,就是对铺层层数、铺层厚度及铺层角的设计。

采用传统的等代设计(等刚度、等强度)、准网络设计等设计方法,复合材料的优异性能难以充分发挥。

在复合材料结构分析中,已经广泛采用有限元数值仿真分析,其基本原理在本质上与各向同性材料相同,只是离散方法和本构矩阵不同。

复合材料有限元法中的离散化是双重的,包括了对结构的离散和每一铺层的离散。

这样的离散可以使铺层的力学性能、铺层方向、铺层形式直接体现在刚度矩阵中。

有限元分析软件,均把增强材料和基体复合在一起,讨论结构的宏观力学行为,因此可以忽略复合材料的多相性导致的微观力学行为,以每一铺层为分析单元。

二.ANSYS复合材料仿真技术及其在航空领域应用复合材料具有各向异性、耦合效应、层间剪切等特殊性质,因此复合材料结构的精确仿真,已成为现代航空结构的迫切需求。

许多CAE程序都可以进行复合材料的分析,但是大多程序并没有提供完备的功能,使复合材料的精确仿真难以完成。

如有些程序不提供非线性分析能力,有些不提供层间剪切应力的求解能力,有些不提供考虑材料失效破坏继续计算能力等等。

研究报告基于ansys的无人机设计

基于ANSYS的无人机设计1 基于ANSYS的无人机设计的意义ANSYS软件作为应用有限元理论成功的大型CAE软件之一,已经渗透到各个工程领域。

它既可以求解静力学问题,也可以求解动力学问题;既可以求解固体力学问题,也可以求解流体力学问题;既可以计算稳态热力学问题,也可以处理瞬态时间响应;应用ANSYS/FE-SAFE 模块能进行寿命计算,特别是对发动机和直升机的旋转部件疲劳计算的作用尤为重要。

随着市场竞争的不断加剧,对无人机设计来说,一方面要提供满足用户需求的无人机,另一方面,产品投放市场的周期要缩短;因此,对结构设计人员来说,CAD/CAE一体化设计是实现这两个方面的保证之一。

通过ANSYS软件的分析技术,可以帮助工程设计人员在无人机设计定型或生产之前预测、仿真、计算无人机的性能,从而提高飞机的性能质量,降低设计成本,节约资金,缩短无人机投放市场的时间,提高竞争能力。

基于ANSYS的无人机设计、分析,对无人机的重量、成本及性能都产生重要的影响。

在无人机的设计中,应用ANSYS软件的有限元分析主要起到以下作用:·减轻无人机的重量,提高寿命,实现优化设计;·提高无人机的飞行性能和可靠性;·在无人机尚未生产出来前,在设计阶段就可以预测飞机的性能,加快无人机的开发,缩短无人机交货周期;·提高新型号的设计效率,降低开发费用,降低研制成本,提高无人机产品的竞争力。

2 我所应用ANSYS软件现状早期,我所无人机的分析工作主要是通过外场试飞来校核设计效果。

一方面,试飞周期长,次数多,成本高。

外场试飞受各种环境条件的影响,而且试飞后的数据分析和改进工作不是很直观;另一方面,随着CAE技术的迅猛发展,特别在航空产品制造领域,国际上一些大的飞机制造公司均采用了如ANSYS等通用的大型分析软件。

国际上这些分析软件具有很好的适用性和通用性,分析能力很强,并已商品化。

我们完全可以借鉴和利用国外先进的分析技术,引进、吸收、消化一些国际上优秀的通用大型分析软件,使我们的飞机结构分析水平有较高的起步,可以很好地与国际水平接轨。

ansys fluent 2020 案例模型

【序言】ANSYS Fluent 2020是一款广泛应用于工程领域的计算流体力学(CFD)软件,具有强大的模拟功能和广泛的应用范围。

本文将介绍ANSYS Fluent 2020在不同领域的具体案例模型,通过这些案例模型的分析,可以更好地了解如何在实际工程中应用ANSYS Fluent 2020进行流体力学模拟。

【一、航空航天领域】1.1 飞机机翼气动特性模拟在航空航天领域,飞机的气动特性对飞行性能具有重要影响。

使用ANSYS Fluent 2020可以建立飞机机翼的流体力学模型,通过对气流在机翼表面的流动状况进行模拟,可以分析机翼的升力、阻力和气动效率等重要参数。

1.2 空气动力学仿真除了飞机机翼,ANSYS Fluent 2020还可用于模拟飞机的整机空气动力学特性。

通过建立飞机外形的三维流体力学模型,可以分析飞机在不同飞行状态下的气动效应,从而为飞机设计和改进提供重要的参考数据。

【二、汽车工程领域】2.1 汽车车身空气动力学仿真在汽车工程领域,ANSYS Fluent 2020可以用于模拟汽车车身的空气动力学特性。

通过建立汽车外形的流体力学模型,可以分析汽车在行驶过程中的空气阻力、升力和气动噪音等问题,为汽车设计优化提供科学依据。

2.2 发动机流场模拟除了汽车车身,ANSYS Fluent 2020还可用于模拟内燃机的燃烧过程和排气流场。

通过对发动机内部流动的数值模拟,可以优化燃烧过程、提高发动机效率,同时减少尾气排放和噪音产生。

【三、能源与环境领域】3.1 风力发电机叶片流场模拟在风能领域,ANSYS Fluent 2020可用于模拟风力发电机叶片的流场特性。

通过对叶片表面气流的详细分析,可以优化叶片设计,提高风力发电机的转化效率,减少杂音和振动。

3.2 污染物扩散模拟在环境保护领域,ANSYS Fluent 2020可以用于模拟大气污染物的扩散情况。

通过建立城市或工业区域的空气流动模型,可以预测污染物的扩散范围和浓度分布,为环境评估和污染防治提供科学依据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ANSYS在无人机设计中的应用

1 基于ANSYS的无人机设计的意义

ANSYS软件作为应用有限元理论成功的大型CAE软件之一,已经渗透到各个

工程领域。

它既可以求解静力学问题,也可以求解动力学问题;既可以求解固体力学问题,也可以求解流体力学问题;既可以计算稳态热力学问题,也可以处理

瞬态时间响应;应用ANSYS/FE-SAFE模块能进行寿命计算,特别是对发动

机和直升机的旋转部件疲劳计算的作用尤为重要。

随着市场竞争的不断加剧,对无人机设计来说,一方面要提供满足用户需求的无人机,另一方面,产品投放市

场的周期要缩短;因此,对结构设计人员来说,CAD/CAE一体化设计是实现这两个方面的保证之一。

通过ANSYS软件的分析技术,可以帮助工程设计人员在

无人机设计定型或生产之前预测、仿真、计算无人机的性能,从而提高飞机的性能质量,降低设计成本,节约资金,缩短无人机投放市场的时间,提高竞争能力。

基于ANSYS的无人机设计、分析,对无人机的重量、成本及性能都产生重要的影响。

在无人机的设计中,应用ANSYS软件的有限元分析主要起到以下作用:·减轻无人机的重量,提高寿命,实现优化设计;

·提高无人机的飞行性能和可靠性;

·在无人机尚未生产出来前,在设计阶段就可以预测飞机的性能,加快无人机的开发,缩短无人机交货周期;

·提高新型号的设计效率,降低开发费用,降低研制成本,提高无人机产品的竞争力。

2 我所应用ANSYS软件现状

早期,我所无人机的分析工作主要是通过外场试飞来校核设计效果。

一方面,试飞周期长,次数多,成本高。

外场试飞受各种环境条件的影响,而且试飞后的数

据分析和改进工作不是很直观;另一方面,随着CAE技术的迅猛发展,特别在航空产品制造领域,国际上一些大的飞机制造公司均采用了如ANSYS等通用的

大型分析软件。

国际上这些分析软件具有很好的适用性和通用性,分析能力很强,并已商品化。

我们完全可以借鉴和利用国外先进的分析技术,引进、吸收、消化一些国际上优秀的通用大型分析软件,使我们的飞机结构分析水平有较高的起

步,可以很好地与国际水平接轨。

基于这种情况,我所于2003年引进了ANSYS 软件及其疲劳模块FE-SAFE,并成立了“无人机动态实验室”,陆续开展了机翼

静强度分析、机身静强度分析、起落架强度分析、直升机旋翼系统疲劳分析、直升机旋翼桨叶动力学设计等工作,为我所的飞机设计和交装解决了许多实际问题。

经过几年的工程实践,证明我们当初引进有限元分析软件-ANSYS是正确的,

基本上达到了预期目的,并且培养了一批技术骨干,锻炼了队伍。

几年来,我们不仅取得技术上的进步,也取得了较好的经济效益。

在以前分析能力比较低的时候,结构分析通常是非常被动地跟在结构设计后面进行校核工作;自引进先进的

ANSYS以后,我们的分析速度提高了,工作效率提高了,不仅可以完成基本的

强度校核工作,还能够开展和结构设计同步的强度主动设计任务,通过强度设计工作的开展以及设计观念上的改变,真正实现了并行工程设计思想。

此外,我们

正在开展“基于有限元理论的计算机辅助工程的研究与实现”课题的研究,主要目的是使我所更多的飞机结构设计人员能掌握ANSYS软件和CAE分析方法,初步实现我所基于ANSYS软件的无人机强度分析规范和分析方法以及无人直升机强度分析规范和分析方法。

通过这个课题的研究也初步尝试基于我所局域网(intranet)并行工程设计和无图纸设计方法,使我所无人机设计再上一个新的台阶。

3 应用ANSYS软件的一些体会

3.1 基于ANSYS软件的CAD/CAE无人机设计流程

图1 基于ANSYS的CAD/CAE无人机设计流程

3.2 ANSYS分析流程

对飞机结构进行有限元分析,一般要经过载荷分析、建立模型、确定边界条件、输入材料特性、有限元计算等几个主要环节。

飞机在飞行中,除受到惯性力外,还要受到气动力的影响;并且还随着飞行状况和飞行条件的不同而所受的气动力而不同;因此,在利用ANSYS软件进行有限

元分析前,要对飞机的气动载荷进行分析,确定传力途径和分析的状况,同时根据载荷的不同类型,确定有限元分析所采用的准则和规范。

由于无人飞机大量采用薄壁结构,可以在ANSYS中对分析模型进行简化建模;对简单的飞机部件结构也可以在ANSYS中直接建立几何模型,再生成有限元网格,或者直接建立有限元模型。

复杂的结构形式,一般先用CAD软件(如UG、

CATIA等)建立几何模型,通过ANSYS的接口程序,把CAD模型调入ANSYS 软件,经过修复,再生成有限元模型。

在建立有限元模型过程中应注意以下四点[1]:

1) 模型简化

飞机几何模型是飞机的设计构图,而有限元模型是原结构的力学模型,它只需反映结构的力学特性。

对无人机结构系统来说,如果要把描述飞机的任何一个细节都作为分析模型,计算就会十分困难,甚至无法进行分析。

因此,建立有限元模型过程中最重要的一点是对原结构进行合理简化。

要做到合理,就要求结构分析人员具备一定的力学知识、有限元知识和实际工作经验。

2) 网格划分

在网格划分时,应注意粗细得当。

结构复杂、应力水平较高或应力集中的区域网格划分应尽量细些;结构简单、应力水平较低的区域网格可以划分粗些。

此外,在不影响求解精度的情况下,以尽量简化分析模型为原则,如能用二维单元就不使用三维单元,能使用低阶单元就不使用高阶单元。

3) 正确选用单元形式

ANSYS单元形式非常多,而且每种单元类型又依据其节点数、边界描述不同等

分作若干种类。

那么针对具体的工程问题应采用哪些单元呢?这是一个非常重要的问题,选得好则问题迎刃而解,选择不好,计算结果将不正确,甚至出现荒诞的结果。

像直升机结构中框腹板采用剪切板单元较为合理,像主减架撑杆采用杆单元,主桨叶采用梁单元,桨毂采用三维实体单元,硬壳式尾梁的蒙皮采用板壳单元等等。

对于一些复杂结构,像直升机全机结构一般要采用杆元、梁元、板元等的组合形式,这时要注意节点自由度的协调。

4) 确定边界

边界条件是对结构固定方式的模拟。

在对结构进行分析时,要注意正确使用边界条件。

尤其是对对称结构、反对称结构、循环对称结构等进行分析时,应特别注意正确使用边界条件。

在处理结构的边界条件时,要注重使用MPC,它为我们提供了表达边界条件的多种方式。

如在处理铰接(旋转,万向节)、滑动等情况时,MPC是强有力的工具。

此外,还要考虑边界条件对分析结果的影响。

4 成功应用实例

应用ANSYS软件对某型号无人机主翼梁进行强度校核[2],提出改进方法。

如图2(a),翼梁中部各连接筋出现较严重的塑性应变,是设计中要特别重视的地方。

对此有必要进行结构上的局部加强。

图2(b)在一侧螺栓孔处(受拉应力侧),亦产生轻微塑变,不宜长期使用。

5 展望与不足

自从我所引进ANSYS软件以来,虽然作了大量的工程分析工作,基于有限元理论的CAE技术在我所无人机设计中也发挥了重要的作用,但ANSYS软件强大

的分析功能还没有充分发挥出来,很多功能和模块还没有被充分开发和利用。

分析原因,主要有以下几点:

· CAD/CAE一体化技术的必要性和高效性还没有被我所广大的结构设计人员所充分认识。

这与专业人员的宣传与推广不够、软件资源不足有关。

·应用的范围有待扩大,工程经验不足,如对无人直升机的旋翼粘弹性减摆器的动力学等问题的分析。

·缺乏材料特性等有关数据,如国产复合材料的材料特性数据严重不足,制约了复合材料结构的分析。

因此,有必要开展一些相关的复合材料性能试验。

·软件使用的范围还不是很广泛。

一方面,由于任务重,工程技术人员没有足够的精力花费在软件上;另一方面,软件的节点少,我所目前的工作站数量有限,硬件条件不充足。

如ANSYS/FE-SAFE的强大功能还没有充分发挥。

尽管ANSYS软件系统及其配套不够完整,应用还不够深入,但是随着我所“基

于有限元理论的计算机辅助工程的研究与实现”课题的实施,无人机典型零部件

设计分析流程规范的形成,ANSYS软件将更加适应我所繁重的型号设计任务。

我们相信,ANSYS软件将在我所的无人机设计中发挥越来越重要的作用。