Al_Si_Ti合金除铁工艺研究

AlSi合金的细化

三、实验设备及材料

井式坩埚电阻炉,石墨坩埚,钟罩, Al-7Si合金,Al-5Ti-1B中间合金, Al-10Sr中间合金,C2Cl6, 金相试样预磨机和抛光机,HF,王水, 砂纸等。

9

四、实验步骤与方法

1.在经预热发红的两个石墨坩埚中分别加入 1000g的Al-7Si合金原料,升温至 720℃,熔化后 保温1h以促进成分的均匀化;所有参加实验的学 生在实验教师指导下在熔融Al-7Si合金中加入0.6 %的C2Cl6进行精炼除气。

晶粒细化剂的加入量与合金种类、化学成分、 加入方法、熔炼温度以及浇铸时间等有关。若加 入量过大,则形成的异质形核颗粒会逐渐聚集, 由于其密度比铝熔体大,因此会聚集在熔池底部, 丧失晶粒细化能力,产生细化效果衰退现象。

3

晶粒细化剂加入合金熔体后要经历孕育期和 衰退期两个时期。在孕育期内中间合金完成熔化 过程并使起细化作用的异质形核颗粒均匀分布并 与合金熔体充分润湿,逐渐达到最佳的细化效果。 此后,由于异质形核颗粒的溶解而使细化效果下 降;同时异质固相颗粒会逐渐聚集而沉积在熔池 底部,出现细化效果衰退现象。当细化效果达到 最佳值时进行浇注是最为理想的。随合金的熔炼 温度和加入的细化剂种类的不同,达到最佳细化 效果所需的时间也有所不同,通常存在一个可接 受的保温时间范围。

5.以4~6人为一组,每隔30min以组为单位浇铸 试样。应保证经细化处理和变质处理的试样分别 最少浇铸4组。

6.各组对浇铸出的试样进行切割、粗磨、细磨、 抛光、腐蚀处理,然后在光学金相显微镜下观察, 评价合金的细化和变质效果。

11

五、实验报告要求

1.简述实验目的、实验内容与实验原理和 步骤。

2.评价Al-7Si合金的细化和变质效果,并 分析影响合金细化和变质效果的主要因 素。

湿法炼锌工艺过程除铁技术的发展

矿除铁和赤铁矿除铁 ; 直接氧压浸 出全湿法炼锌工 ③ 艺则 根据原料 中有 价金 属 的种 类 和 回收要 求来 控 制 浸

出过程 铁人渣或 者是 以二价铁 的形式进 入溶液 。 国 内大 型湿法 炼 锌企 业 除铁工 艺选 择见 表 1 。

高生产系统装备水平 , 降低生产成本 , 提高金属 回收率

Absr c :The h r c e itc o io r mo a t c noo i s n i e e t y r me al r i a zn pr c s ta t c a a trsi s f r n e v l e h l ge i df r n h d o tlu gc l i c f o e s, i l d n ncu i g c n e t n lla h n o v n i a e c i g,h g —e e a u e a d h g a i e c i g,a d d r c — r s u e la h n fzn u fd o c nr t o i h t mp r t r n ih— cd la h n n ie tp e s r e c i g o i c s l e c n e tae i wee d s use r ic s d. I s c n l e t a ie tp e s r e c i g p o e s o i c u fd o c n r t wh c a h re t i o cud d h t d r c - r s u e l a h n r c s f zn s l e c n e ta e, i ih c n s otn e e toy i i c lc r ltc zn pr c s fo o e s l w, r du e h u i o u to o tra a d n r y, a we l s n r a e he e c t e n t ns mp in f ma e il n e e g c s l a i c e s t me a tl rc v r e o e y,i e l e alh d o tlu g c lt c n l g . sr al a n w l— y r me al r ia e h o o y y Ke y wor ds:zn y r me al r y t c n lg ;io e v l x g n p e s r e c i g p o e s;r c v r i c h d o tlu g e h o o y r n r mo a ;o y e r s u e la h n r c s eo e y

再生铝熔炼中(化硅,除镁,除铁)应用工艺

再生铝熔炼中(化硅、除镁、除铁)应用工艺重庆巴铝科技发展有限公司高工/副总--应志强一、再生铝工艺流程二、再生铝的主要熔炼工艺再生铝的主要熔炼是完成两大任务:一是除气、除杂和除渣;二是调整成分,满足使用要求。

目前,再生铝的主要产品是铝硅系铸造合金,因此增加硅含量是一项首要的环节。

同时,去除再生铝中的镁、铁也是十分重要的部分。

即研究再生铝熔炼中熔硅、除镁、除铁工艺:1、再生铝熔硅工艺实际生产中,废铝熔炼过程中硅的损耗大,因此在调整合金成分时,经常需要补加一定量的结晶硅。

a 、压入法工艺简单:用专用工具---压罩,将硅压进铝液里面直到结晶硅全部熔化为止。

适用范围:适用于硅加入量不大的情况,最好能一次性将硅压完。

效果:硅的直收率可达95%以上,但由于工具长时间处于高温熔体中,容易增加铝液含铁量和吸气量。

b 、冲入法工艺简单:先将结晶硅放在高温的炉底,然后将有一定温度的铝液倒入,利用高温铝液冲刷结晶硅,促使其熔化。

适用范围:需要配置两台熔炉,一台用于熔化再生铝,另一台用于调整合金成分及保温,经过计算称量的结晶硅放在保温炉中。

效果:硅的直收率不稳定可达90-95%,应用于产能较大的铸造铝合金产品。

C 、中间合金法工艺简单:先把硅和铝配置成一定比例的中间合金锭,再根据硅的需求量,将适量的中间合金加入熔体。

适用范围:适用于熔体硅含量少,产品需求量大、质量要求高的产品;而且需要配置中间合金熔炼设备。

效果:硅的直收率可达98%,硅基本上只产生自然烧损,而不需要过热的熔体,减少了其他元素的损耗,缩短了熔炼时间,基本应用于生产变型铝合金产品。

D 、低温熔硅法工艺简单:将结晶硅加入少量低温铝液中,铝液迅速将热量传递给硅,最后硅与铝液呈糊状并局部凝固成快,再加入废铝或分批加入铝液,这样硅在熔炼时不会漂浮起来。

适用范围:适合于连续生产企业。

效果:硅的直收率可达95%以上,基本应用于生产铸造铝合金产品。

质量分析预处理熔炼废铝质量分析包装入库质量检测铸造铝液处理成分调整质量分析使用方法:1、加入温度:(化硅Si温度:740-780℃)2、本品参考用量按下式计算:合金要求Si含量(%)-合金中原有Si含量(%)结晶硅中Si元素含量(95%)×实收率(90%)注:因用户及炉次间冶金条件的差异,实际实收率与实际加入量应以炉前化验数据计算确定。

铝铁合金的研究进展与应用状况

2.1 合金元素的影响 2.1.1 Fe的影响

周 振 平 等 [11]研 究 了 不 同 含 Fe 量 的 Al-Fe 合 金 中 Al3Fe 相形貌 和合金硬度的变化 规律。研究发现, 当Fe含 量 在2%到35%之间变化时, Al3Fe相的形貌由细小针状向 针片状、粗大的长针片状、条状、板条状、块状转变。 30%Fe含 量 是 分 界 线 , 当Fe含 量≥30%时 , Al3Fe相 形 貌总 体上呈块状。分析认为, 随着Fe含量 的 增 加 , 初 生Al3Fe量的增多, 长大空间受到约束, 择优方向 的生 长被抑制, 因而大部分Al3Fe相长成块状。当含Fe量在 36.5% 和 41% 之 间 时 , Al-Fe 合 金 的 组 织 全 部 是 初 生 Al3Fe相组成的金属间化合物, 合金强度很低。而合 金 的硬度值随含Fe量 的增加而提高。当含Fe量<30%时 , 硬度值的增加趋势比较平缓; 当含Fe量增加到30%时, 合金的硬度值陡然增大。从耐磨性的角度来讲, 增加 含Fe量对提高合金的耐 磨性是有利的, 但 是 含Fe量 大 于30%时, 需要消除缩松缩孔缺陷。 2.1.2 Ca的影响

1.2 过共晶Al-Fe 合金 过 共 晶Al-Fe合 金 在 凝 固 时 先 析 出 初 生Al3Fe 相 。 在

凝固界面前沿, 初生Al3Fe相枝晶尖端为柱状, 四周有 若干层片呈放射状生长, 不同枝晶周围的薄片相互接 触并焊合, 形成片状Al3Fe相。而在生长速率很大的情 况下, 枝晶侧面的薄片没有足够的时间发展, 各枝晶 间不能形成集结, 所以Al3Fe相呈针状。对于含9.5%~ 28.1%Fe的Al-Fe合金, 在10 ℃/mm的 温 度 梯 度 下 , 生 长速率在10~5 000 μm/s范围内, 生长速率R及温度梯 度G与Al3Fe相层片间距λ有如下关系[7]: λG1/2R1/4= 43±8 ( μm3/4K1/2s-1/4) 。 初 生Al3Fe相 形 成 后 , 剩 余 液 相 中Fe含 量降 低, 在较高的生长 速 率 下, 会 有α-Al与 共 晶 竞 相 生长的情况。在更高 的 生 长 速 率 下, 棒 状α-Al枝 晶 的 生 长 抑 制 了 共 晶 及 初 生 Al3Fe 相 的 生 长 。 随 生 长 速 率 的 降 低, Al3Fe相 层 片 间 距 增 大 , 其 周 围 溶 质 浓 度 很 低 , 这就促使α-Al在Al3Fe相周围形核生长, 直至剩余液相 中Fe含量达到共晶成分, α-Al的生 长被共晶生长所代 替[8]。 1.3 铝铁合金的快速凝固

原铝中杂质Fe_的控制及净化方法

作者简介:彭宇(1995-),男,河北唐山人,硕士,主要从事铝电解工艺研究。

收稿日期:2023-01-29原铝中杂质Fe 的控制及净化方法彭宇1,2,程鸿鹏3,郭丰佳2(1.山东南山铝业股份有限公司国家铝合金压力加工工程技术研究中心,龙口265713;2.山东南山科学技术研究院有限公司有色金属产业研究院,龙口265713;3.山东南山铝业股份有限公司电解铝公司,龙口265713)摘要:铝的纯度是衡量铝用途的一项重要指标,而电解铝工业生产的铝液常含有一些杂质元素,如Fe 、Si 、V 。

其中原铝中含量最多的杂质元素是Fe 。

本文介绍了原铝中杂质Fe 的来源,研究和讨论了原铝中杂质Fe 的控制及铝熔体中杂质Fe 去除方法,其中偏析法具有低能耗、环保的特点,是原铝净化提纯的发展方向。

关键词:铝电解;杂质;偏析;铝熔体中图分类号:TF821,TG146.21文献标识码:A文章编号:1005-4898(2023)05-0003-06doi:10.3969/j.issn.1005-4898.2023.05.010前言铝是一种最常见的轻量化金属,具有密度小、比强度高和耐腐蚀等优点,被广泛应用于交通运输、电子和石油化工等诸多领域,被工业界誉为万能金属[1-3]。

2020年全世界的原铝总量65267kt ,中国原铝产量约为世界总量的57.2%[4]。

2021年,我国电解铝、铝材产量分别为38500kt 、61050kt ,但其用途更集中于中低端产品。

为缓解铝加工行业低端产品产能过剩的现状,我国大力推动铝行业向高附加值领域转型,而应用在航空、航天、汽车及船舶等行业的高端铝产品对原铝纯度控制有严格要求[5-6]。

铝的纯度是衡量铝用途的一项重要指标。

纯度越高,铝的物理化学性能越优异。

而电解铝工业生产的铝液由于其工艺本身的特点,常含有一些杂质[7-8],如Fe 、Si 、V 。

其中的杂质元素可能导致原铝材结构中出现诸多的“孔洞”缺陷,为外界物质破坏铝结构提供更加便捷的“入侵通道”,从而严重影响原铝合金的抗蚀能力、导电性、白光和反射性等[9-10]。

一种Al-Ti-La中间合金及其细化变质处理Al-7Si合金的方法[发明专利]

![一种Al-Ti-La中间合金及其细化变质处理Al-7Si合金的方法[发明专利]](https://img.taocdn.com/s3/m/a5c29bcbe109581b6bd97f19227916888486b9f6.png)

专利名称:一种Al-Ti-La中间合金及其细化变质处理Al-7Si合金的方法

专利类型:发明专利

发明人:丁万武,苟璐珉,张海霞,余海存,赵文军

申请号:CN202210288466.0

申请日:20220323

公开号:CN114561562A

公开日:

20220531

专利内容由知识产权出版社提供

摘要:本发明公开了一种Al‑Ti‑La中间合金及其细化变质处理Al‑7Si合金的方法,制作方法包括混合Al粉和Ti粉并压坯、将压坯与纯稀土La块压入铝液搅拌熔化、浇铸得到Al‑Ti‑La中间合金;

Al‑Ti‑La中间合金细化变质处理Al‑7Si合金的方法包括将亚共晶Al‑7Si合金与Al‑Ti‑La中间合金搅拌保温、熔体除气除杂、熔体降温浇铸,获得细化后的Al‑7Si合金。

本发明以工业纯铝作为基体,以纯稀土La作为添加剂,Al粉和Ti粉为主要原料,提供了一种新的稀土对亚共晶Al‑Si合金变质的方法,能够制备出高效、稳定的Al‑Ti‑La中间合金。

申请人:兰州理工大学

地址:730000 甘肃省兰州市七里河区兰工坪路287号

国籍:CN

代理机构:兰州嘉诺知识产权代理事务所(普通合伙)

代理人:吴迪

更多信息请下载全文后查看。

铝基非晶合金的制备、性能与应用研究进展

精 密 成 形 工 程第16卷 第3期 62JOURNAL OF NETSHAPE FORMING ENGINEERING 2024年3月收稿日期:2024-02-21 Received :2024-02-21引文格式:曹梓恒, 郭威, 吕书林, 等. 铝基非晶合金的制备、性能与应用研究进展[J]. 精密成形工程, 2024, 16(3): 62-75. CAO Ziheng, GUO Wei, LYU Shulin, et al. Progress in Research on Preparation, Properties and Application of Al-based Amor-phous Alloys[J]. Journal of Netshape Forming Engineering, 2024, 16(3): 62-75. *通信作者(Corresponding author ) 铝基非晶合金的制备、性能与应用研究进展曹梓恒1,郭威1,2,3*,吕书林1,王锦程2,吴树森1(1.华中科技大学 材料科学与工程学院 材料成形与模具技术全国重点实验室,武汉 430074;2.西北工业大学 凝固技术国家重点实验室,西安 710072;3.深圳华中科技大学研究院,广东 深圳 518057) 摘要:铝基非晶合金因其独特的物理和化学性能在诸多领域具有广泛的应用前景,综述了铝基非晶合金的成分体系、制备方法、性能特点及应用研究进展。

首先,介绍了铝基非晶合金的发展历史和成分体系,目前铝基非晶主要分为3大体系:二元、三元和多元体系,以及综合性能和形成能力2大方面,多元体系表现更佳,并逐渐向更多元化发展;其次,系统介绍了铝基非晶合金的制备方法,包括粉末状、薄带状、块体样品的制备,相较于非晶薄带的制备,块体和粉状的制备方法较为丰富,而粉状非晶通常作为铝基非晶涂层的预制材料;随后,详细介绍了铝基非晶合金的性能特点、应用现状及发展趋势,从性能上来看,铝基非晶在强度和硬度以及耐腐蚀性能上表现良好,目前主要以涂层的形式参与应用,除此之外,研究者们也开始对磁性和热塑性展开研究,由于玻璃形成能力的限制,作为结构材料的应用较少;最后,对其未来应用前景进行了展望,认为涂层是目前铝基非晶合金最具应用前景的工程化方式。

10高温分离提纯过程

四、火法精炼的基本体系

— 根据精炼中平衡共存的相态种类的不同 —

精炼体系

精炼原理

举例

金属–金属

物理变化 熔析精炼、区域精炼

金属–气体

物理变化 蒸馏精炼、真空精炼

金属–炉渣

化学变化 氧化精炼、硫化精炼

五、火法精炼方法

◆ 化学法 基于杂质与主金属化学性质的不同,加 入某种反应剂使之形成某种难溶于金属 的化合物析出或造渣。

铜、铁 铜、铁 铜、铁

银 铋 砷、锑 硫

3[A] + [Sb2S3] = 3AS(s) + 2Sb(l) [A] + [PbS] = AS(s) + Pb(l) [A] + [SnS] = AS(s) + Sn(l) 2[Ag] + 3[Zn] = Ag2Zn3(s) 2[Bi] + 3[Ca] = Bi2Ca3(s) [As] + [Al] = AlAs(s) CaO(s) + [S] = CaS(s) + [O]

[A] + (MeO) = (AO) + Me (反应10-2)

K (104)

a(AO)

/(a[A]

a(MeO))

(式10-2)

(1)熔渣中各组分以纯物质为标准态,金属中杂质以符合亨利定律质

量浓度为 1%的溶液为标准态(钢铁冶金常用)

(a)以渣中氧化物为氧化剂

将式 10-2 改写成:

K (102)

[A] + (MeO) = (AO) + Me (反应10-2)

3、MeO扩散溶解于主金属中并建立平衡,后者再将 [A]氧化:

2[Me] + 2[O] 2(MeO) (反应10-3)

铸态亚共晶Al-Si合金中初生Si的生长机制

铸态亚共晶Al-Si合金中初生Si的生长机制摘要:采用光学显微镜和背散色衍射仪对亚共晶铝硅合金进行观察。

结果显示初生硅颗粒出现在亚共晶合金中。

因此,也研究了熔融的亚共晶铝硅合金中先析出的初生硅的形核和生长机制。

观察发现Si原子很容易分离形成Si-Si簇,它源于初生硅的形成,在共晶和过共晶Al-Si合金中同样存在。

此外,由化学势和溶质的原子堆积或显微偏析在初生Si 的形成中,起到重要的作用,溶质再分配的方程式源于Jakson-Chalmers等式。

一旦Si的溶质浓度超过共晶成分,初晶硅就在液固界面形成了。

1.介绍铝硅合金由于其低的热膨胀系数、高的耐磨性和较好的铸造性能,广泛的应用于航天和汽车的结构中。

根据铝硅合金中硅的成分,可分为亚共晶、共晶、过共晶合金。

每一类相应的硅成分为少于百分之十,11%~13,和大于14%。

根据Al-Si合金的二元相图,共晶反应发生在共晶温度。

两种固相(共晶Si和α-Al)在Si含量为12.6%的共晶成分点,发生L Si E+α(Al) ,同时从液相析出。

过共晶Al-Si合金首先析出初生硅,然后再发生共晶反应。

过共晶反应通常伴随相的转变L L+Si p (Si E+α(Al))+Si p 。

其中Si p是初生硅。

根据Al-Si合金的二元相图,初生硅颗粒只从过共晶Al-Si合金中析出。

很多的初生硅颗粒,然而是在过共晶合金中观察到。

其一系列的相反应源于亚共晶铝硅合金LL+Si p L+(Si E+α(Al))(Si E+α(Al))+α(Al) +Si p 。

初生硅平面面特征边缘锋利、较厚。

初生硅尺寸不同,形貌趋向于晶面﹛111﹜。

尽管许多的文献采用晶体生长理论来分析和预测初生硅,但是很少获得亚共晶Al-Si合金的形核和生长特征。

现在的研究讨论了初生硅在亚共晶合金中产生的原因。

同时也提出了初生硅的形核和生长机制。

2.实验快速凝固的实验如下:首先,铝硅合金锭放在感应炉中熔化;炉的温度设置在715℃,保持这个温度2分钟,使合金均匀熔化。

湿法冶金过程中除铁工艺研究进展

郭秋松 [10] 等以过氧化氢为氧化剂实现了含钴 浸出液深度除铁目标,首先用 5 mol/L 的 NaOH 溶 液中和含钴浸出液 pH 值至 2,在 60℃下水浴加热 后加入质量分数为 25% 的过氧化氢溶液,搅拌 2 h 后过滤。实验过程中用 Na2CO3 溶液控制溶液 pH 值, 当 pH 值为 3.5 时,铁的去除率可达 99.42%,钴损 失率仅为 0.08%。实验过程中发现,Fe2+ 在低酸体 系下生成类似胶态的无定形氢氧化铁,而为提高 氢氧化铁的过滤性能,需适当提高溶液温度及陈 化作用。吴玉春 [11] 等以过氧化氢为氧化剂除铁, 解决了低温下过滤性能欠佳,氧化效率低的问题, 但也发现实验过程中过氧化氢极易分解,试剂消 耗量大,氧化过程难以控制,且工业双氧水在运输、 存储和操作过程中存在安全隐患。

Xiaoxue Sun 等 [21] 以 P204、N235 和 磺 化 煤 油为协同萃取剂,研究了不同比例的萃取剂和不 同相比对 Fe3+ 去除和剥离程度的影响,当 P204、 N235 和磺化煤油体积比为 3:3:4,O/A 比为 1 时,

第3期 2021 年 6 月

申亚芳等:湿法冶金过程中除铁工艺研究进展

钕 铁 硼 材 料 中 含 有 60% ~ 65% 的 铁。 卢 阶 主等 [12] 采用二氧化锰氧化法对钕铁硼盐酸优溶 液实现了简单、高效、稳定的深度除铁,将钕铁 硼回收料粉碎、氧化焙烧、冷却、研磨后加入盐 酸制备料液,在 90℃的恒温条件下加入氧化剂 二氧化锰,3 h 后加入 NaOH 回调 pH 值至 4,生 成 Fe(OH)3 沉淀,Fe 含量降至 100 mg/L。江泽佐 [13] 等在钕铁硼回收料盐酸优溶液二氧化锰氧化法 除铁的基础上,以氯酸钠为氧化剂,氧化率可达 99.99%,碱液回调 pH 值后,Fe 含量降至 1 mg/L。

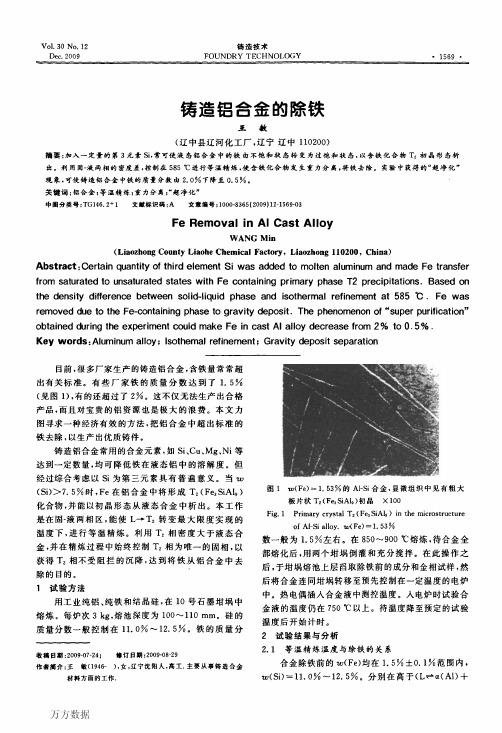

铸造铝合金的除铁

obtained during the experiment could make Fe in cast AI alloy decrease from 2%to 0.5%.

摹 ×

Q

‰V

3

图4 585℃除铁等温精炼1 Hale Waihona Puke ,含铁量沿熔池深度的分布昌

Fig.4 Distribution of Fe amount along the both depth at

暑

魁

585℃isothermal refine for 1 h

聪

S

跫

图3等温精炼时间与净化深度的关系

Fig.3 Relationship between isothemal refine temperature

炼除铁后,合金理论上应达到的残铁值。L≠a(AI)4- 2.4“超净化”现象形成原因分析

Si+T2共晶点的成分为叫(Si)=11.6%,叫(Fe)=

此现象发生时间较晚,是在等温60 min后才出

万方数据

《铸造技术}12/2009

王 敏:铸造铝合金的除铁

· 1571 ·

现。这表明是在前一阶段粗大的T。初晶沉降,已经 使液态合金中含铁量降到平衡成分之后,又继续发生 的二次净化。L}Al+Si+T。三元共晶转变温度为 577,--578℃,在体系中与其相邻的L≠Al+Si二元共 晶为577℃。说明这两个共晶温度极为接近。连接此 两点间的二元共晶线几乎是一条等温线。Al-Si—Fe系 的这种特殊性,造成在一定Si含量的情况下,伽(Fe) 由0直到0.9%的一系列成分的合金,在585℃均能 保持液体状态。而且其中硼(Fe)=O~O.75%的液态 合金,甚至低到577℃+At℃也不会析出任何固相。 其次是液态合金并非理想的均匀,成分和能量的起伏 都是客观存在的。可以设想由于成分起伏,促进液态 合金中某些富铁区铁含量高于平衡成分,该处将析出 T。初晶。同时,含铁量低于平衡成分的贫铁区,则由 于上述Al—Si—Fe系的特殊性却仍然保持液体状态。 所以这时由于成分起伏生成的T。相仍然是唯一的固 相,它能不受阻挡地顺利向熔池下方沉降而产生“超净 化”。假如AI-Si二元共晶温度远远高于577~578℃ 三元共晶温度时,则情况将完全不同,即由于成分起伏 不仅富铁区会析出T。相,而且铁含量低于平衡成分 的贫铁区,在较高温度即可析出a(AI)和Si晶体。在 液态合金中两三个固相同时凝固,T2相将不能无阻挡 沉降,“超净化”过程也就不可能发生。 2.5原始含铁量不同舍金的“超净化”

高铝粉煤灰除铁的实验研究

的潜 在 资源 。粉 煤 灰 中的 杂 质 铁 对 制备 上 述 制 品 的工 艺 选 择 和 制 品质 量 、 能 均 有 重大 影 响 。 本 文 对 内 蒙 古 准 格 尔 电 厂 高 性

铝粉煤灰( F C B灰 ) 行 了脱 碳 除铁 的实 验 研 究 。 实验 表 明 , 煤 灰 经 9 0 进 粉 0  ̄ 烧 2h 基 本 上 可 除 去碳 ; 铁 的 优 化 工 艺 条 件 C煅 , 除

c r rz to n r n r mo a fhg - l mi m l s f n a o rp a ti h n e o goi.Th e u t a bu ia in a d io e v lo ih au nu fy a h o u g rp we ln n t e I n rM n l J a e r s ls

a o d t n,w h c ie r h n8 lc n ii o ih gv smo et a 0 5: 1,a d sirn o 0 m i t8 n tr ig f r6 n a 0℃ . o r n r m o a a e,i 0 fio e v lr t s2 h d o hlrc a i-e c ig,l u d s ld r to y r c o i cd la hn i i- oi a i q

为 : 酸 浓 度 2 , 固 比 5 1 温 度 为 8 ℃ , 拌 时 间为 6 n 除铁 率达 8 以上 。 盐 O 液 :, O 搅 0mi, 0 关 键 词: 粉煤 灰 ; 铁 ; 浸 ; 碳 除 酸 脱

文献标识码 : A 文章 编 号 :0 7 2 0 ( 0 0 0 — 2 40 1 0~8 2 2 1 )30 7—5 中图分类号 :59 P 9

2 .She nhu Gro p a u Zhu nge r En r e e gy Co. Lt d., Or s I e o gola 30 26, Chi a do , nn rM n i 1 0 n

湿法炼铜除铁的方法研究

湿法炼铜除铁的方法研究发布时间:2021-08-03T14:39:22.107Z 来源:《防护工程》2021年10期作者:叶兴龙[导读] 某湿法炼铜企业采用的主要生产工艺为:堆浸—萃取—电积法工艺,主要生产阴极铜。

通过清洁生产审核前期基础资料的收集、分析和现场调查,发现由于企业铜矿采用湿法生物提铜工艺,该工艺在酸性条件下,硫铁杆菌不断促进铜矿石中的硫、铁、铜的浸出,容易随着堆场矿石浸出时间的增加,浸出富液中酸和铁不断积累,浸出富液酸度已由初产时3-4g/L上升至最高时的10g/L,从而导致砷的浸出浓度不断上升、铜萃取率不断下降。

赣州腾远钴业新材料股份有限公司江西赣州 341000摘要:铜冶炼技术分为湿法炼铜和火法炼铜两种。

由于各国对环境污染及保护问题的重视,湿法炼铜由于低成本、低耗能、低污染等优势,正在逐渐代替原有的传统火法炼铜。

湿法炼铜由浸出、萃取、电积3个工序组成,其中萃取工序的目的是为了除杂和富集。

在除杂过程中依靠萃取剂的选择性来除去杂质,是很难达到电积正常生产需要的理想电解液。

基于此,本文主要对湿法炼铜除铁的方法进行分析探讨。

关键词:湿法炼铜除铁;方法研究1、前言某湿法炼铜企业采用的主要生产工艺为:堆浸—萃取—电积法工艺,主要生产阴极铜。

通过清洁生产审核前期基础资料的收集、分析和现场调查,发现由于企业铜矿采用湿法生物提铜工艺,该工艺在酸性条件下,硫铁杆菌不断促进铜矿石中的硫、铁、铜的浸出,容易随着堆场矿石浸出时间的增加,浸出富液中酸和铁不断积累,浸出富液酸度已由初产时3-4g/L上升至最高时的10g/L,从而导致砷的浸出浓度不断上升、铜萃取率不断下降。

因此,如何控制整个生产系统的酸、铁平衡,降低浸出富液的酸、铁浓度,抑制砷的浸出,稳定铜的萃取率,是企业面临的清洁生产难题。

通过与企业主要生产、技术负责人员进行多次探讨、查阅相关资料,并结合企业的实际生产情况,提出在前端工艺上控制矿石堆浸过程的酸、铁浓度,即在回用萃余液前,新建一套萃余液降酸除铁系统,用于降低回用于堆场的萃余液酸、铁浓度,从而维持整个堆场浸出过程酸、铁浓度在一定范围内保持平衡,稳定萃取率,并减少矿石中砷的浸出,实现源头减少污染物的产生量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

参 考 文 献

1 蒙多尔福 L F.铝合金的组织与性能 . 北京: 冶金工业出版社 , 1988. 2 乔明俊 ,柏斯 森 , 李建明 等 . 机械工 程材料学 . 郑州: 河南 科学技术 出

Al-Si-Ti 合金中铁相含量几乎无变化 ,而经加锰再自然沉降后 则可去除大部分 Al-Si-Ti合金中的铁相。

关键词: 合金元素 铝合金 添加物

Investigation on Iron Removal in Al-Si-Ti Alloy

Xia Qing Yang Liushuan Liu Yamin Yang Dixin ( Luoyang Institute of Technology)

8. 6% 的铝锰中间合金 450 g ,配制成如表 2所示化学成 分 的合金。 将各组材料放入坩埚 , 在电阻炉中升温至 750℃ , 待其全部 溶化后 , 搅拌均 匀 ,分别 降至 720℃、 670℃、 620℃ ,各保温 3 h,然后取出 坩埚空冷至室温 , 试样的截取方法同上所述。

表 2 加锰试样的化学成分

Table 2 The chemical compos ition of the Mn added sampl e

w ( Al ) /% 90. 9 90. 0 90. 0 90. 0

w ( Fe) /% 1. 18 1. 04 0. 89 0. 74

w ( M n) /% 0. 50 1. 50 2. 50 3. 50

铝液立即凝固完毕 ,使得铁相在固体的铝合金中不能沉

降。由此可知 ,自然沉降不能去除 Al-Si合金中的铁相。

表 3 自然沉降后各上、下试样中铁的质量分数 w ( Fe)% Table3 Naturally deposited Fe content in the top and bottom of samples w ( Fe)%

ABSTRACT Th ro ugh the mi cro st ruct ure o bserv atio n and analy sis o f o rigi nal a nd Mn-added Fe-rich AlSi-Ti melt in nat ural deposi ti on, it is sho w n tha t there is alm ost no chang e of i ro n phase i n t he origi nal Fe-rich Al-Si -Ti deposi ted m el t w hi le a larg e number o f Fe-phase has been remov ed in the M n-added Ferich Al-Si -Ti depo si t ed m el t. Key Words: Alloying Element, Aluminum Al loy, Additive

DOI : 10. 15980 /j . t zzz. 1999. 04. 002

试验研究

特种铸造及有色合金 1999年第 4期

Al-Si-Ti合金除铁工艺研究

洛阳工学院 夏 青 杨留栓 刘亚民 杨涤心

摘 要 通过对富铁的 Al-Si-Ti合金液进行自然沉降和添加锰元素再自然沉降后的组织观察和分析 表明: 自然沉降 前后

铝是应用最为广泛的有色金属 ,随着铝合金产量的 不断增加 ,废铝回炉料也逐渐增多。 由于废铝回炉料经 多次重熔 ,而重熔时又不得不与熔炼的坩埚和工具接 触 ,导致铝合金中铁含量增高。

铁在铝合金中呈针片状分布 ,属硬脆相 ,降低铝合 金的塑性、强度、耐蚀性等性能。铝合金中铁含量如果过 高 ,铸件就会报废。 因此 ,如何去除铝合金中的铁杂质 , 已成为国内外铝合金生产中亟待解决的一大难题。

试样中铁相有一部分是难以沉降的骨骼状 ,还有少量的

汉字状和块状 ,其原因是在保温过程中 ,铁相不断地在 铝液中析出、长大、沉降 ,当保温结束空冷时 ,刚析出来 的铁相 来不及沉 降 ,铝 液就已 凝固 了。 当 w ( M n) > 1. 5% 后 ,上部试样铁相面积率变化 趋于平缓 ,是因为 M n / Fe变化之故。如表 2所示 , 0. 5% Mn时 , M n / Fe为 0. 42,此 时锰 与铁 容 易形 成含 锰较 少的 骨骼 状 铁相 [w ( M n) = 9. 98% , w ( Fe ) = 17. 18% ] , 随 Mn / Fe 增 加 ,越容易生成含锰较多的汉字状和块状铁相 [w ( Mn) = 11. 73% , w ( Fe ) = 17. 73% ) ]。 锰量增加 , M n / Fe增 大 ,生成的汉字状和块状铁相越多。由于其表面积较小 , 容易沉降至下部 ,致使下部的铁相愈多 ,导致上部试样 中锰、铁质量分数愈少。 所以当 w ( Mn) > 1. 5% , Mn / Fe> 1. 45时 ,上试样铁相面积率变化不大。 可见 ,加锰 沉降工艺可以将大部分铁相沉降到下部除去。

3 结 论

图 4上、下试样中铁相面积率变化曲线 Fi g. 4 The area· ra tio of the iron phases in top and bot tom of the sam

( 3) 加锰自然沉降可以去除 Al-Si -Ti 合金中的大 部分铁相。

( 1) 将 Al-Si-Ti 合金液自然沉淀 ,不能降低和去除 合金中的铁相。

河南省杰出青年科学基金资助项目 夏青 ,女 , 1947年出生 ,副教授 , 洛阳市涧西区西苑路 ( 471039) 收稿日期: 1999- 01- 02

3

2 试验结果及分析

2. 1 富铁的 Al-Si-Ti 合金经自然沉降后的除铁效果 图 1为原材料的金相组织照片。 从照片上可以看

出 ,铁相呈 0. 1~ 0. 2 mm 长针状无方向分布 ,此铁相为 β 铁 FeSi Al5 [1 ]。

M n / Fe 0. 42 1. 45 2. 81 4. 73

1. 2 试样的检测

将每一个抛光后的试样 ,用 1% 氢氟酸溶液浸蚀 , 用光学金相显微镜观察组织 ,拍摄照片。 同时用线分法 定量分析铁相占有的面积率。为了确定不同形态的铁相 组成 ,使用扫描电镜作了各种铁相的能谱分析。

将自然沉降法所得的上、下共 24个试样全部进行 了化学分析 ,测定其含铁量。

上、下试样的金相组织照片。从图 2可看出 ,经自然沉降

后试样组织中的针状铁相比原始材料的铁相粗大了 ,这

是因为在保温过程中 ,原子更容易扩散、聚集长大之故。

各试样的铁相形态基本相同。 根据 Al-Fe-Si相图可知 ,

在 576℃时 ,从铝液中同时结晶出 Al+ Si+ Fe Si Al5 [1 ] ,

别为 25和 26,其结构相近 ,原子直径差不大于 8% ,锰 Al Si FeM n化合物 ,其化学成分见表 4。 从图 3可以看

能大量溶入铁中 ,形成置换式固溶体 ,也能和铁形成复 出 ,上部试样组织中汉字状、块状铁相较少 ,下部试样较

杂的金属间化合物 [2] ,同时锰和铁的密度几乎相等 ,都 多。图 4为上下试样中铁相所占的面积率 (% )随锰量的

/℃ 720

1. 190 1. 232 1. 206 1. 189 1. 247 1. 221

a. 620℃ , 0. 5 h(上 )

b. 620℃ , 7 h (下 )

c. 620℃ , 0. 5 h (下 )

d. 620 ℃ , 7 h (上 )

图 2 自然沉降后上、下试样的金相组织 × 100

Fig. 2 N at urall y deposit ed microst ruct ure i n th e t op and bot tom of s am ples × 100

2. 2 加锰沉降后的除铁效果

是铝的 3倍左右 ,锰还降低铝液的粘度 ,利于铁相沉降。

通过上述分析可知 ,要想让铁相沉降 ,必须提高铁

a. w ( M n) = 0. 5% (上 )

b. w ( M n) = 0. 5% (下 )

c. w ( M n) = 2. 5% (上 )

d. w ( M n) = 2. 5% (下 )

图 3 720℃加锰沉降后试样的金相组织 × 100

Fig. 3 N at urally deposi ti ed micros t ructu re of th e M n added sampl es at 720℃ × 100

表 1 原材料的化学成分 % Table 1 The chemical composit ion of raw materials %

w ( Al ) 90. 9

w ( Si ) 7. 5

w ( Fe) 1. 25

w ( Ti ) 0. 3

1. 1. 2 加锰自然沉降法 按 比例各称取成分为表 1的原材料和 w ( M n) =

本文探讨了富铁的 Al-Si-Ti 合金液经自然沉降和 加锰自然沉降后的降铁效果 ,结果表明 ,加锰自然沉降 的方法除铁效果较好。

1 试验方法

1. 1 除铁工艺

1. 1. 1 自然沉降法 将化学成分为表 1的 12份原材料各 450 g 分别装

入 3# 石墨坩埚内 ,放入电阻炉中加热升温至 750℃ ,待 其全部熔化完毕 ,保温 20 min,使合金液温度和成分趋 于均匀 ,经充分搅拌后 ,降温至 720℃、 670℃、 620℃ ,并 分别在各个温度下保温 0. 5 h, 3 h, 5 h , 7 h后 ,从炉中 取出坩埚 ,使铝液和坩埚一起空冷至室温。 将试块从中 间剖开 ,分别在试块顶部中间和底部中间截取 10 mm × 10 m m× 10 mm 的 2个试样 ,共计 12组 24个试样 , 再对每个试样进行化学分析和组织观察。