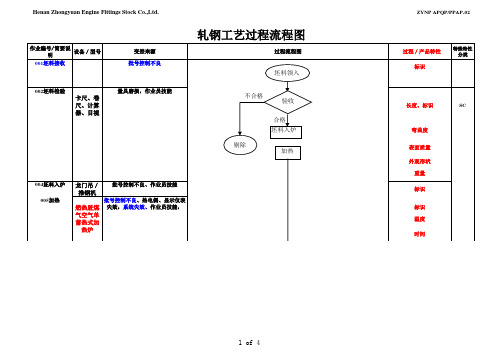

冷轧工艺流程图

冷轧工艺流程

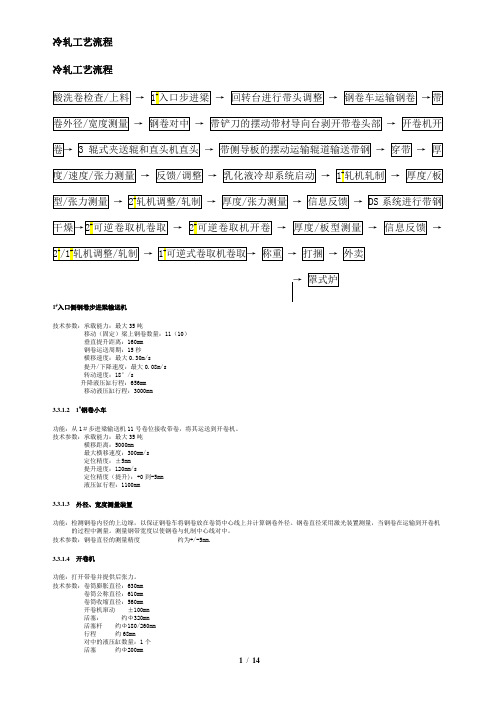

冷轧工艺流程→→→→→→→→→→→→→→→→→→→→→→→→→1#入口侧钢卷步进梁输送机技术参数:承载能力:最大35吨移动(固定)梁上钢卷数量:11(10)垂直提升距离:160mm钢卷运送周期:15秒横移速度:最大0.30m/s提升/下降速度:最大0.08m/s转动速度:18°/s升降液压缸行程:656mm移动液压缸行程:3000mm3.3.1.2 1#钢卷小车功能:从1#步进梁输送机11号卷位接收带卷,将其运送到开卷机。

技术参数:承载能力:最大35吨横移距离:5000mm最大横移速度:300mm/s定位精度:±5mm提升速度:120mm/s定位精度(提升):+0到-5mm液压缸行程:1100mm3.3.1.3 外径、宽度测量装置功能:检测钢卷内径的上边缘,以保证钢卷车将钢卷放在卷筒中心线上并计算钢卷外径。

钢卷直径采用激光装置测量,当钢卷在运输到开卷机的过程中测量。

测量钢带宽度以使钢卷与轧制中心线对中。

技术参数:钢卷直径的测量精度约为+/-5mm.3.3.1.4 开卷机功能:打开带卷并提供后张力。

技术参数:卷筒膨胀直径:630mm卷筒公称直径:610mm卷筒收缩直径:560mm开卷机窜动±100mm活塞:约Φ320mm活塞杆约Φ180/260mm行程约68mm对中的液压缸数量:1个活塞约Φ200mm活塞杆约Φ125mm行程约300mm3.3.1.5 开卷机压紧辊功能:穿带时协助开卷机将带头送入准备站。

技术参数:钢辊尺寸:φ275×800mm钢辊表面聚氨脂层厚度:12.5mm液压摆动缸行程:350mm一个液压马达:14MP,56 l/min3.3.1.6 开卷机外支撑功能:在轧制过程中对卷筒自由端提供支承。

技术参数:活塞直径约Φ100mm活塞杆直径约Φ70mm行程约420mm3.3.1.7 带钢对中装置(CPC)功能:由传感器监测带钢边部位置,为开卷机伺服缸提供反馈信号,对进入轧机的带钢进行边部对中。

冷轧厂产线(7条)流程图

冷轧退火酸洗线(CAPL)简介 冷轧退火酸洗线(CAPL)简介

• • • CAPL(冷軋退火酸洗線),全長420米。 產線主要設備分為:入口端開卷機、剝皮機、五輥整平機、剪切機、電焊機、除 油段、退火爐加熱段、退火爐冷卻段、中性電解段、混酸酸洗段、2-Hi調質精整 機、張力整平機、出口端剪切機、襯紙開卷機、鋼卷助卷機、重卷機。 產線主要功能為將經過軋製的冷軋鋼卷經開卷機進行開卷,平整,焊接,以便鋼 卷連續化生產;之後經除油段進行脫脂處理,將鋼帶表面的軋延油去除;再經爐 區進行退火處理,消除鋼帶的內部應力;接著進入酸洗區進行中性電解和混酸酸 洗,將鋼帶表面於退火過程中所生成之銹皮去除;最後經調質精整機和張力整平 機進行精整矯直處理,提高鋼帶的表面品質,於出口段剪床分切,重卷下線。 產線可處理AISI200系、AISI300系、AISI400系的冷軋鋼卷,生產鋼帶厚度範圍為 0.3~3mm,寬度範圍為800~1600mm。所處理鋼卷內徑610mm,最大外徑2500mm, 最大鋼卷重量30噸(帶鋼套筒和襯紙)。 產線設計年產量為25萬噸,最大設計產量為60t/hr。入口段和出口段的最大速度為 140m/min,處理段的最大速度為95m/min。 產線生產流程為: 解卷 → 焊接 → 除油→ 退火 → 電解 → 酸洗 → 調質軋延整平 → 盤卷

除油区 电焊机

活套区 (4层钢带) 退火炉区 张力整平区 活套区 裁刀

酸洗区 收卷机 皮带助卷机

解卷机

产线参数:

(4层钢带)

活套区

调质轧延机

(2层钢带)

200、300系与400系冷轧不锈钢钢卷 产线总长350米,约2-3颗钢卷 钢带宽度- 1600mm max - 800mm min 钢卷内径- 610mm 钢卷外径- 2200mm max 年产量- 25万吨 电气供应商中国

冷轧板生产流程

冷轧板生产流程

文章来源:钢铁E站通

冷轧全连续轧制工艺流程:

原料-预退火-酸轧-成品退火-平整-精整-包装-成品

原料-酸轧-平整-精整-包装-成品

原料-酸轧-成品退火-平整-精整-包装-成品

原料-酸轧-包装-成品

冷轧的特点:

(1)可生产厚度更薄,精度更高的板带钢。

(2)加工温度低,轧制中产生加工硬化。

(3)采用工艺冷却和润滑。

(4)采用张力轧制。

采用工艺冷却和润滑的作用:

减小金属的变形抗力。

降低轧件的变形热,冷却轧辊,改善板形。

采用张力轧制的作用:

(1)防止带钢在轧制中跑偏

(2)改变应力状态,降低轧制力,减小轧辊弹性压扁,利于轧制更薄的产品(3)使带钢保证平直,改善板形。

板带钢的种类(按厚度分类)箔材:0.2mm以下薄板:0.2-4.0mm

中板:4-20mm厚板:20-60mm特厚板:60mm以上

什么是钢材的产品标准:

钢材的产品标准是生产单位和使用单位在交货和收货时的技术依据,也是生产单位制定工艺和判定产品质量的主要依据。

产品标准的主要内容是什么:

(1)品种规格

(2)性能标准

(3)试验标准

(4)交货标准

(5)特殊条件

标准分为哪几类:国际标准国外先进标准国家标准部颁标准企业标准

板带板技术要求:尺寸精度高,板型好,性能好,表面质量好,化学成分合适

中厚板轧机形式:二辊可逆式轧机三辊劳特式轧机四辊可逆式轧机万能轧机复合式轧机

中厚板生产工艺过程:(一般钢板)

原料-加热-除鳞-轧制-辊矫-冷却-检查-剪切-尺寸形状检查-力学性能试验-标记-入库-发货。

包钢冷轧镀锌工艺介绍概要

• 从规格来看,宽度可能将成为影响包钢冷轧产品全方位进

•

入汽车行业的限制因素。 另外,需要特别强调的是冷硬卷只是冷轧的中间产品,由 于其硬度很高,一般是无法直接使用的。

冷轧、镀锌主要机组特点介绍

酸轧联合机组

• 酸轧联合机组的作用是:清除热轧带钢表面的氧

化铁皮,并使其达到所要求的组织性能和尺寸精 度,生产出尺寸精确板型好、表面光洁质量高的 冷轧卷板。 冷轧板带的性能并不是仅取决于冷轧,炼钢、连 铸、热轧对最终成品的性能都有影响。所以,为 了能够生产出合格的冷轧产品,作为热轧所提供 的原料应考虑以下方面的要求。

•

• 第二步工序是将酸洗后的钢卷送往轧机轧制成冷

硬卷。通常情况下带钢要往复轧制多道次,直至 达到所要求的厚度为止。(见图3)

传统酸轧工艺、设备的缺点: • 生产效率低、成材率低 • 厚度、规格受限制 • 表面质量差 • 占地面积大

酸轧联机设想

焊 接 双开卷 酸洗 冲 洗

干 燥

剪 切 双卷取

图4

包钢冷轧、镀锌生产介绍

包钢冷轧、镀锌生产线平面布置 和工艺流程

•

包钢冷轧主要生产线包括:酸轧联合机 组、罩式退火炉、平整机组、重/分卷机 组、横切机组和连续热镀锌机组。

镀锌卷 成品库

冷轧卷 成品库

冷轧板 镀锌板 成品库 横 切 机 组

预 留 机 组 位 置

重 卷 分 卷 机 组

高速小车通廊

锌 锭 存 放 区 冷硬 卷商 品库

连 续 热 镀 锌 机 组

平 整 机

热轧 商品 卷库 酸 洗 连 轧 联 合 机 组 轧 辊 修 磨 间 冷 轧 原 料 库

罩式退火 炉区

冷硬卷库(中间库)

生 产 线

E6热轧生产工艺流程冷轧生产工艺流程PPT课件

‹#›/26

三、钢管生产工艺流程

钢管用于石油开采、液体气体输送、化学、建筑、机 械、军事工业等方面。

钢管占钢材总产量的15%左右。 分为圆形和异型断面钢管。 异型钢管有:方形、三角形、矩形、弓形等。 按材质,可分为普通碳素钢管、碳素结构钢管、合金

结构钢管、轴承钢管、不锈钢钢管以及双金属管等。 外径:0.1~4000mm 壁厚:0.01~100mm

‹#›/26

对于无缝钢管,如图b,用顶杆使圆坯穿孔轧成毛管, 然后经轧管、定(减)径等设备轧制成所需直径的 无缝钢管。

Chongqing University of Science & Technology

‹#›/26

对于型材(棒材、线材等),用带孔形的轧辊轧成所 需形状。

H型钢用图C万能轧机(有水平轧辊和立辊,能进行两 个方向轧制)轧制。

Chongqing University of Science & Technology

‹#›/26

四、型钢生产工艺

型钢按照生产方法可分为:热轧型钢、冷弯型钢和焊 接型钢。热轧型钢是主要生产方式。

热轧型钢按使用范围分类: ●常用型钢(方钢、圆钢、扁钢、工字钢、槽钢、角

钢等) ●专用型钢(钢轨、钢桩、球扁钢、窗框钢等)

‹#›/26

热连轧带钢的工艺流程:

原料→检查及清理→加热炉加热→除鳞(出去加热时 钢坯表面的氧化铁皮,用除磷机)→粗轧(压缩轧 件,延伸到某一长度和宽度的轧件)→切头(切去 温度较低的不规则的头部,便于精轧机轧制)→高 压水除磷→精轧(进入串列布置的多架四辊轧机轧 制,逐步减厚到成品厚度)→冷却(区域长度120 米以上)到650℃左右→卷取→卸卷→冷却、取样 →检查→入库。

冷轧工艺流程

目的:消除冷轧造成的内应力和加工硬化,使钢板具有标准化所要求的力学性能工 艺性能及显微结构。

拉矫

车间吊车——来料钢卷——钢卷鞍座——上卷小车——开卷机—— 入口夹送转向直头机——入口CPC系统——入口液压横剪—— 废料小车及导板台——自动焊机——月牙剪——1#夹送辊—— 入口张力辊组——拉弯矫直机——出口张力辊组——过板台—— 三辊纠偏——CPC对中系统——圆盘剪— 去毛刺机—废边卷取机 ——稳定导板台——检查平台——2#夹送辊——静电涂油机—— 出口液压横剪——EPC纠偏——出口夹送转向辊——卷取机—— 助卷器——卸卷小车——卸卷鞍座——钢卷秤——成品卷——吊车

目的:对带钢进行拉矫、切边、检查、涂油、分卷处理,满足冷轧商品卷表面质量、平直度要求

退火

炉台装料/设置内罩 压紧内罩 氢气阀密封试验 内罩和炉台(冷态密封试验) 氮气欲吹扫 设置加热罩并点火 升温/均热/热态密封试验 带加热冷却,移去加热罩 辐射冷却,设置冷却罩 带冷却罩冷却 喷淋冷却 充氮气吹扫 移去冷却罩 移去内罩/炉台卸料

目的:消除冷轧造成的内应力和加工硬化,使钢板具有标准化所 要求的力学性能工艺性能及显微结构。

平整

尾卷装置 天车 ↑ ↓ 开卷机←2号上卷小车←鞍座←钢卷准备站←1号上卷小车←翻卷机 ↓ CPC装置 ↓ 入口S辊(含液压剪) ↓ 四辊平整机↔工作辊换辊装置↔支承辊换辊装置 ↓ 出口S辊(含液压剪) ↓ 卷取机(含顶辊)→卸卷小车 ↑ ↓ 皮带助卷器 出口鞍型步进梁(含打捆、称重、喷码) ↓ 入库 目的:通过平整消除屈服平台,改善钢带板形和平直度,提高表面质量,获得要 求的粗糙度

目的:纵剪重卷机组用于将冷轧或退火平整后最大卷重钢卷经切头、切尾、 切边检查及涂油(或切分)后,重卷成卷,并打捆、称重。

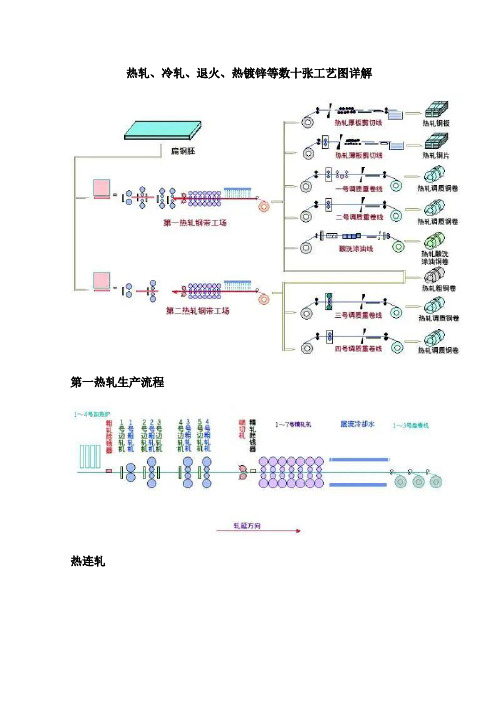

热轧、冷轧、退火、热镀锌等数十张工艺图详解

热轧、冷轧、退火、热镀锌等数十张工艺图详解第一热轧生产流程热连轧热轧生产流程>第一热轧钢带生产流程:热轧钢带工场主要制程是将扁钢胚加热后,经粗轧机及精轧机轧延成钢带,并以层流冷却系统喷水冷却至适当温度,再由盘卷机卷成粗钢卷。

开平剪切热轧生产流程>热轧板剪切线布置图:主要功能为将原料钢卷上线解卷、切边、切片、整平、堆叠、及包装为成品钢板叠(HR PLATE)。

调质卷、调质轧延、分切、重卷及包装为成品H.R COIL或H.R BAND〔HR BAND 未调质轧延〕。

调质热轧生产流程>二号调质重卷线布置图:主要功能为将原料钢卷上线解卷、调质轧延、分切、重卷及包装为成品H.R COIL或H.R BAND〔HR BAND 未调质轧延〕。

酸洗涂油卷、焊接、整平、酸洗、调质轧延、切边、涂油、分切及包装为成品酸洗钢卷。

第二热轧生产流程热连轧热轧生产流程>第二热轧钢带生产流程:热轧钢带工场主要制程是将扁钢胚加热后,经粗轧机及精轧机轧延成钢带,并以层流冷却系统喷水冷却至适当温度,再由盘卷机卷成粗钢卷。

调质卷、调质轧延、分切、重卷及包装为成品H.R COIL或H.R BAND〔HR BAND 未调质轧延〕。

调质热轧生产流程>四号调质重卷线布置图:主要功能为将原料钢卷上线解卷、调质轧延、分切、重卷及包装为成品H.R COIL或H.R BAND〔HR BAND 未调质轧延〕。

冷轧酸洗冷轧第一酸洗冷轧线:第一酸洗冷轧线接收热轧钢卷,经过解卷、焊接、整平、盐酸酸洗、裁边之后,再经由串列式冷轧机轧延成厚度较薄之冷轧钢卷。

酸洗冷轧第二酸洗冷轧线:第二酸洗冷轧线是利用张力整平机及酸洗去除热轧钢卷锈皮,清洗、烘干去除钢带表面残酸,由裁边机将钢带裁至下游产线所需宽度及经四站六重式轧延机将热轧钢卷轧至客户所需厚度,并藉自动板形控制器来改善钢带板形,是一连续式酸洗冷轧制程产线。

热浸镀锌连续热浸镀锌线:热浸镀锌线是一条连续性生产线,酸洗冷轧后钢卷送入本产线经过焊接、表面清洗及退火之后进入锌槽镀锌(GI材)或再加热产生锌铁合金(GA材),接着再经过调质轧延及张力整平,最后再依不同需求实施后处理或涂油作业。

冷轧厂产线(7条)流程图

调质精整机 张力整平机 出口活套区 出口裁刀

酸洗区

活套区(4层钢带)

(2层钢带)

出口收卷机

产线参数 材质 : 300系与400系热轧不锈钢NO.1钢卷及冷轧不锈钢钢卷 钢带宽度 : -1300mm Max

钢卷重量 : 28,000Kg Max (含钢套筒)

备注: WRAP全文意义为:

-800mm Min

-800mm Min. 钢带厚度 : -10.0 mm Max.

-1.8 mm Min. 钢卷内径 : -入口 610mm/762mm(含套筒)

-出口 610mm/762mm(含套筒) 钢卷外径 : -入口2200 mm Max.

-出口 2200 mm Max.

刀

出口钢帯积料区 (2层钢带) 钢卷重量 : 30,000Kg Max

入口解卷 机

电焊机

入口钢帯积料区 (4层钢带)

钢 帯 加 热 温 度 :1120 ℃

退火炉区

硫酸酸洗区

硫酸浓度: 150~300 g/l 溫度: 70~85 ℃

混酸酸洗区

硝酸浓度: 100~160 g/l 氢氟酸浓度.: 0~60 g/l 溫度: 45~60 ℃

碎锈机

出口裁

喷砂机

酸洗区

产线参数 材质 : 300系与400系热轧不锈钢黑皮钢卷 钢带宽度 : -1600mm Max.

•

入口区设置有shear arc型和mash seam型焊接机,以保证产线的连续生产,提高生

产效率和拓宽钢带的焊接范围。

•

3座串行式Z –High型冷轧机允许快速的厚度改变,可一次性轧制不同厚度的不锈

钢带。

•

退火炉区设置有空气回流换热器,可充分利用排放气体的热量,既节约能源又减

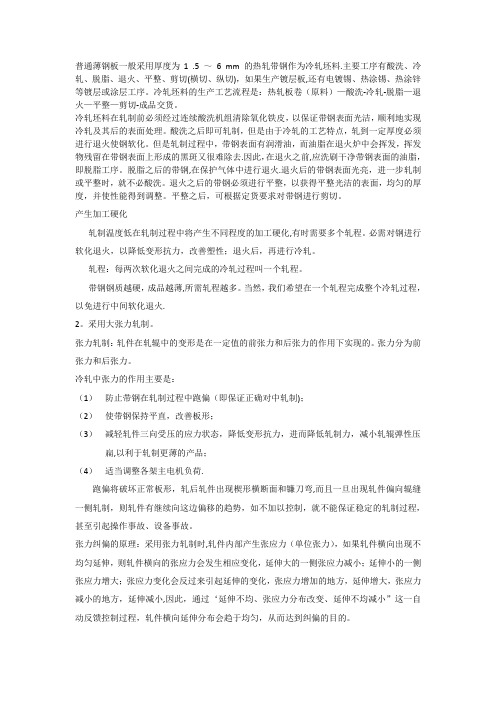

冷轧板的生产工艺

普通薄钢板一般采用厚度为1 .5 ~6 mm 的热轧带钢作为冷轧坯料.主要工序有酸洗、冷轧、脱脂、退火、平整、剪切(横切、纵切),如果生产镀层板,还有电镀锡、热涂锡、热涂锌等镀层或涂层工序。

冷轧坯料的生产工艺流程是:热轧板卷(原料)—酸洗-冷轧-脱脂—退火—平整—剪切-成品交货。

冷轧坯料在轧制前必须经过连续酸洗机组清除氧化铁皮,以保证带钢表面光洁,顺利地实现冷轧及其后的表面处理。

酸洗之后即可轧制,但是由于冷轧的工艺特点,轧到一定厚度必须进行退火使钢软化。

但是轧制过程中,带钢表面有润滑油,而油脂在退火炉中会挥发,挥发物残留在带钢表面上形成的黑斑又很难除去.因此,在退火之前,应洗刷干净带钢表面的油脂,即脱脂工序。

脱脂之后的带钢,在保护气体中进行退火.退火后的带钢表面光亮,进一步轧制或平整时,就不必酸洗。

退火之后的带钢必须进行平整,以获得平整光洁的表面,均匀的厚度,并使性能得到调整。

平整之后,可根据定货要求对带钢进行剪切。

产生加工硬化轧制温度低在轧制过程中将产生不同程度的加工硬化,有时需要多个轧程。

必需对钢进行软化退火,以降低变形抗力,改善塑性;退火后,再进行冷轧。

轧程:每两次软化退火之间完成的冷轧过程叫一个轧程。

带钢钢质越硬,成品越薄,所需轧程越多。

当然,我们希望在一个轧程完成整个冷轧过程,以免进行中间软化退火.2。

采用大张力轧制。

张力轧制:轧件在轧辊中的变形是在一定值的前张力和后张力的作用下实现的。

张力分为前张力和后张力。

冷轧中张力的作用主要是:(1)防止带钢在轧制过程中跑偏(即保证正确对中轧制);(2)使带钢保持平直,改善板形;(3)减轻轧件三向受压的应力状态,降低变形抗力,进而降低轧制力,减小轧辊弹性压扁,以利于轧制更薄的产品;(4)适当调整各架主电机负荷.跑偏将破坏正常板形,轧后轧件出现楔形横断面和镰刀弯,而且一旦出现轧件偏向辊缝一侧轧制,则轧件有继续向这边偏移的趋势,如不加以控制,就不能保证稳定的轧制过程,甚至引起操作事故、设备事故。

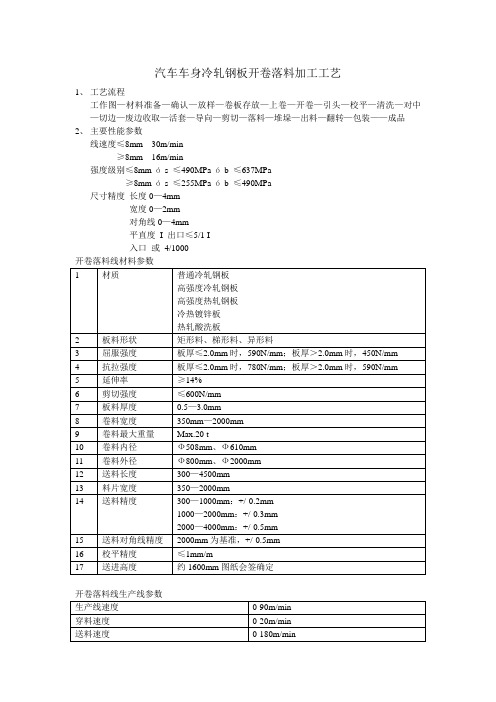

汽车车身冷轧钢板开卷落料加工工艺

汽车车身冷轧钢板开卷落料加工工艺1、工艺流程工作图—材料准备—确认—放样—卷板存放—上卷—开卷—引头—校平—清洗—对中—切边—废边收取—活套—导向—剪切—落料—堆垛—出料—翻转—包装——成品2、主要性能参数线速度≤8mm 30m/min≥8mm 16m/min强度级别≤8mm ós ≤490MPa ó b ≤637MPa≥8mm ós ≤255MPa ób ≤490MPa尺寸精度长度0—4mm宽度0—2mm对角线0—4mm平直度I 出口≤5/1 I入口或4/1000开卷落料线材料参数开卷落料线生产线参数落料线生产节拍(送料角度按照240°计算)根据国家标准GB708-88《冷轧钢板和钢带的尺寸、外形、重量及允许偏差》,冷轧薄板按钢板的边缘状态分为切边和不切边两类,分别以符号Q和BQ表示。

按照轧制精度,即钢板厚度的允许偏差范围,冷轧薄板可分为较高精度和普通精度,以符号A和B表示二者。

例如宽度不大于1500mm,公称厚度为0.20-0.50mm的冷轧薄板,较高精度(A)的厚度允许偏差为mm,而普通精度(B)的为mm。

根据家用电器(冰箱、洗衣机)、汽车制造业对冷轧薄板的使用要求,通常将冷轧薄板分为一般冷轧板、冲压级冷轧板、深冲、特深冲及超深冲级冷轧板,钢的牌号为Q195、Q215、Q235、08Al、SPCC、St12、St13、St14等。

本公司销售的冷轧板,冷轧带有DC54D+Z、DC51D+Z、DC52D+Z,H260LAD+Z,H260BD+Z,DX53D+Z,SECC,SECD,BUFD、BSUFDDC05+ZE,DC06+ZE H260PD+Z H180YD+Z H220PD+Z DC53D St01 SGHC,SGCC,STO2Z,STO3Z,ST07Z,ST01Z,DX51D,SECCN5,冷轧板:SPCCT-SD,SPCC,SPCE,DC01,DC03,DC04,DC05,DC06,SAE1045,SPCE,DD11,DD12,DD13,B340LA,B410LA,B500LA,Q195A-Q235A、Q195AF-Q235AF、Q295A(B)-Q345 A(B);BLC、BLD、BUSD、BUFD、BSUFD冷轧板是由普通碳素结构钢热轧钢带,经过进一步冷轧制成厚度小于4mm的钢板。

冷轧厂产线(7条)流程图

• • • • • • • • • • •

热 轧 退 火 酸 洗 线(HAPL)流程图 流程图

钢 帯 加 热 温 度 :1120 ℃

电焊机 入口解卷 机 入口钢帯积料区 层钢带) (4层钢带) 层钢带

硫酸酸洗区 混酸酸洗区

退火炉区

硫酸浓度: 150~300 g/l 溫度: 70~85 ℃

硝酸浓度: 100~160 g/l 氢氟酸浓度.: 0~60 g/l 溫度: 45~60 ℃

• 联众公司冷轧厂建设的连续冷轧线(WRAP)是世界上第一条以热轧白皮钢卷为 原材料的全连续式不锈钢冷轧生产线,其生产设备和工艺技术均达到世界先进水 准。它集传统的轧延线、冷轧退火酸洗线、调质轧延线和张力整平线于一体,全 长超过600米,由钢卷进料焊接上线区、“Z high”型冷轧设备区、退火酸洗连续作 业区、调质整平区及钢卷包装下线区等五个区域组成,是目前世界上最具竞争力 的不锈钢冷轧生产线。该产线的主要产品为2B、2D冷轧不锈钢钢卷。 该产线具有如下主要特点: 入口区设置有shear arc型和mash seam型焊接机,以保证产线的连续生产,提高生 产效率和拓宽钢带的焊接范围。 3座串行式Z –High型冷轧机允许快速的厚度改变,可一次性轧制不同厚度的不锈 钢带。 退火炉区设置有空气回流换热器,可充分利用排放气体的热量,既节约能源又减 少对环境的影响。 产线特别设计的酸液自动配方程式可自动根据钢卷的重量、钢带宽度、厚度和钢 种等进行酸液配备,达到最佳的酸洗效果。 调质轧延机2-high型设计并具有油压式自动厚度控制系统,其工辊可以弯曲和在 线清洁,并可实现2支工辊的同时更换。 张力整平机的最大延伸率可达2%,“湿式”设计可保证钢带表面的清洁。 全线智慧化控制,可使钢带穿行各区的张力大小合适,并使钢带始终在产线的中 心。 成熟的产线速度控制保证各种产品在轧延和处理时都可达到最佳效果,产线最大 生产速度达125米/分钟,冷轧机最大轧制速度达180米/分钟,最大产能1吨/分钟。 冷轧机配备的自动厚度控制(AGC)系统和板型控制系统(AFC)可随时侦测不 锈钢带的厚度和板型,便于控制产品品质。 全线共设有4个积料区,不锈钢带积料长度近3000米,确保产线在更换钢卷或换辊 时能继续运作。

冷轧生产工艺流程资料讲解

生产工艺流程

退火

包装

冷轧硬质钢带(冷硬

酸轧工艺流程

退火工艺流程

4-18

原料

1

称重、测宽、测

1

r

开卷

1

r

切

头(尾)

1

F

焊接、冲月牙、冲

1

酸洗

1

F

漂洗

、烘干

1

圆盘剪(切日牙、XP\轧来自H制1r

卷取

r

剪切

卩分卷

>'7

1

F

称■重、打捆

工艺阶段

流程

1

炉台装料/装内罩

2

压紧内罩

3

氢气阀密封试验

4

内罩和炉台冷态密封试验

2#夹送

V—

检杳台

>4—

1#夹送

斗

圆盘剪

V

入口分

1

r

涂油机

'——♦

出口分

——►

2#侧导

►

出口转

——►

卷取机

5

抽真空

6

设置加热罩并点火

7

升温/均热/燃烧带轧制油的氢气 热态密封试验

8

带加热罩冷却/移去加热罩

9

辐射冷却/装设置冷却罩

10

带冷却罩冷却

11

喷淋冷却

12

充氮气

13

移去冷却罩

14

移去内罩/炉台卸料

5.1平整生产工艺流程

1#、3#重卷生产工艺流程

2#重卷生产工艺流程

存料台

►

上卷小

•

开卷机

・

入口转

・

1#侧导

轧钢工艺过程流程图(小棒线)

废品

交付

重量

2 of 4

Henan Zhongyuan Engine Fittings Stock Co.,Ltd.

作业编号/简要说 设备/型号 明

ZYNP APQP/PPAP-02

特殊特性 分类

变差来源

过程流程图

过程/产品特性

008精整

YP4-60型 工装质量和磨损,作业员技能,设 定变差,批号控制不良,标牌 标牌打印 机,电脑、 标牌焊接机

Note注:SC—Speacial characteristies表示重要特性 HIC—High Infect characteristies表示高影响度特性

3 of 4

Henan Zhongyuan Engine Fittings Stock Co.,Ltd.

作业编号/简要说 设备/型号 明

ZYNP APQP/PPAP-02

Henan Zhongyuan Engine Fittings Stock Co.,Ltd.

作业编号/简要说 变差来源 设备/型号 明 006轧制 530*1/400 工装质量和磨损,作业员技能,量 具,批号控制不良 *3横列式

ZYNP APQP/PPAP-02

特殊特性 分类

过程流程图

过程/产品特性 尺寸

特殊特性 分类

变差来源

过程流程图

过程/产品特性

4 of 4

评审

精整

纠正

单重 包装质量

HIC

处置

009检验 量具、作业员技能

纠正措施

标识 直径、表面质量、标识、 定尺长度、弯曲度、剪切 质量

卡尺、手 电

检验

合格

入库

不合格

008精整

冷轧工艺-课件(PPT演示)

冷轧机的发展

日本日立公司在70年代初 开发的HC轧机是目前应 用较广的冷轧机型。这种 轧机的主要特征是在普通 四辊轧机的工作辊与支承 辊之间增加了可轴向抽动 的中间辊,中间辊又增加 了弯辊装置,工作辊也可 改成轴向抽动式并带有弯 辊。

CVC轧机原理

CVC轧机是德国西马克公 司于80年代初开发的新机 型。这种轧机的特点是采用 了特殊的S型轧辊,上下辊 形状相同,但左右倒向配置, 并可按相反方向同时作轴向 移动。四辊CVC轧辊的轴 向抽动将直接改变辊缝的几 何形状。六辊CVC用这种 辊作中间辊时,可以调整工 作辊的弯曲变形,从而改变 实际辊缝凸度。

5) 边部减薄

冷轧工艺基本概念

6) 楔形 楔形(CT)即左右边部标 志点厚度之差,如下图所示: CT=her - hel

冷轧机的发展

第一阶段是在战后20年,这时轧机向大型、高刚度、 高速度方向发展,并致力于对张力拉断的控制,以 适应生产高速发展的需要。 第二阶段是从1964年实现计算机厚控开始的,冷轧 系统采用了合理的厚度控制模型,加上计算机的自 动控制等,使冷轧厚度0.4mm以下的薄板纵向厚度 公差可达±3μm。 最近10多年步入了第三阶段,其特征是致力于产品 断面和平直度的改善。

压下量预设定计算方式

各机架压下量的分配通过过程计算机进行预设定计算,预设定计算有三种方式: 1、自动轧制指令方式 轧机操作工在操作室的HMI操作画面上选择自动轧制方式后,过程自动化计算机 会根据钢卷数据,利用模型自动计算出各种预设定值。 2、标准轧制指令方式 标准轧制规程是以材料和尺寸的方式存储在过程计算机里。生产时由操作工输入 原料厚度、出口厚度、宽度等数据,计算机就可以从数据库中自动选择相应的轧 制规程。 在调试阶段,标准轧制规程可以根据客户的要求进行优化,也可以在调试后由工 艺工程师维护。如果没有标准轧制规程,就用自动轧制指令方式进行轧制。 3、手动方式 在手动下,操作工可以自己编写指令,对各种数据如压下量、轧制速度、轧制张 力等进行预设定。 当为比较特殊带钢的选择轧制指令预设定方式时,手动方式具有最高优先级,如 果没有操作工输入,则用标准轧制指令方式,再没有标准方式,就用自动轧制指 令方式

冷轧不锈钢生产工艺(共10张PPT)

压力下,成型具有一定厚 酸洗途径 — 硫酸酸洗、混酸酸洗

4、改善钢的组织,提高产品的使用性能。

度偏差,板形良好的冷轧 准备、退火、抛丸、酸洗、刷洗烘干

电解酸洗:氧化铁皮反复复原氧化,变得疏松,同时钢带外表发生电化学反响,产生的气体瞬间爆破,将疏松的铁鳞剥落

钢带。 脱脂、退火、酸洗、清洗烘干

电解酸洗:氧化铁皮反复复原氧化,变得疏松,同时钢带外表发生电化学反响,产生的气体瞬间爆破,将疏松的铁鳞剥落 将冷轧退火后钢板外表形成的氧化铁皮,经中性电解除鳞,混酸发白钝化,刷洗烘干形成银白色外表。

电解酸洗:氧化铁皮反复复原氧化,变得疏松,同时钢带外表发生电化学反响,产生的气体瞬间爆破,将疏松的铁鳞剥落

混酸酸洗:消除贫Cr层,形成Cr2O3的抗氧化层,使外表钝

化发白

使热轧原料在一定的压力下,成型具有一定厚度偏差,板形良好的冷轧钢带。

硫酸酸洗:去除氧化铁皮,并使之剥离不锈钢基体

目的: 混酸酸洗:消除贫Cr层,形成Cr2O3的抗氧化层,使外表钝

提高不锈钢的耐腐蚀性。

将大量直径仅为0.

将冷轧退火后钢板外表形成的氧化铁皮,经中性电解除鳞,混酸发白钝化,刷洗烘干形成银白色外表。

硫酸酸洗:去除氧化铁皮,并使之剥离不锈钢基体

2、控制产品厚度精度;

金属在高温条件下快速冷却,使之得到固溶体和饱和固溶体的热处理工艺。

混酸酸洗:消除贫Cr层,形成Cr2O3的抗氧化层,使外表钝

通过化学反响,彻底去除带钢外表的氧化铁皮,并使之钝化,形成耐蚀、发白的外表。

使热轧原料在一定的压力下,成型具有一定厚度偏差,板形良好的冷轧钢带。

电解酸洗:氧化铁皮反复复原氧化,变得疏松,同时钢带外表发生电化学反响,产生的气体瞬间爆破,将疏松的铁鳞剥落