钢板切割裂纹

Q235钢板表面裂纹形成原因分析

Q235钢板表面裂纹形成原因分析赵鹏;潘清红;邹宗树【摘要】The formation causes of longitudinal cracks on the surface ofQ235 steel plate were analyzed by macrographic examination, chemical composition analysis, metallographic examination, scanning electron microscopy and energy spectrum analysis.The results show that:the decarburization phenomenon existed in the structure around cracks,and particle inclusions existed in the matrix around cracks.Besides the iron oxides inside cracks,secondary oxides of silicon and manganese were found in the matrix as well as sodium element.It was proved that the cracks were generated in the continuous casting crystallizer and eventually formed on the surface of the steel plate.%采用宏观检验、化学成分分析、金相检验、扫描电镜及能谱分析的方法,对 Q235钢板表面纵裂纹的产生原因进行了分析。

结果表明:裂纹附近组织存在脱碳现象,且裂纹附近基体中分布有颗粒夹杂物,除了裂纹内部主要含铁的氧化物,基体附近中还存在硅和锰的二次氧化颗粒以及钠元素,说明此类裂纹是在连铸结晶器中形成的,最终在钢板表面形成裂纹。

钢板切割的技术要求

钢板切割的技术要求

钢板切割的技术要求主要包括以下几个方面:

1. 切割精度:钢板切割时的精度要求通常包括尺寸精度和形状精度。

尺寸精度指切割后钢板的尺寸与设计要求的偏差程度,形状精度指切割后钢板的形状与设计要求的偏差程度。

切割精度要求的高低决定了切割设备的选择和技术参数的调整。

2. 切割平整度:钢板切割后的表面应平整光滑,不应出现毛刺、裂纹、烧蚀等不良缺陷,以满足使用要求。

3. 切割速度:钢板切割的速度要适中,既要保证生产效率,又要确保切割质量。

切割速度过快可能导致刀具损坏或切割表面质量下降,而速度过慢则会降低生产效率。

4. 切割热影响区控制:钢板在切割过程中会受到热影响,尤其是在等离子切割等高能量切割过程中。

要控制热影响区的范围,避免钢板产生过多的热应力,以免对材料性能造成不良影响。

5. 切割边缘质量:钢板切割后的边缘质量直接影响与其进行后续操作的难易程度,如焊接、折弯等。

边缘质量要求应根据具体应用进行评估,并在切割过程中采取相应的技术措施,如优化切割参数、使用合适的切割工具等。

最后,钢板切割的技术要求还与具体的切割方法和材料性质相关,需根据实际情况进行具体调整和控制。

钢结构焊接裂缝的处理原则

钢结构焊接裂缝的处理原则一、引言钢结构是现代建筑中常用的一种结构形式,其具有强度高、稳定性好等优点,然而在使用过程中,钢结构焊接裂缝的出现会给结构的安全性带来威胁。

因此,处理钢结构焊接裂缝是保障建筑安全的重要措施。

二、钢结构焊接裂缝的成因1. 温度应力:在焊接过程中,由于热量的作用,导致材料发生热胀冷缩现象,从而产生温度应力。

2. 内应力:焊接后材料内部会产生不均匀的应力分布,从而导致内应力。

3. 残余应力:焊接完成后,由于材料收缩不均匀等原因导致残余应力。

三、钢结构焊接裂缝的分类1. 焊缝裂缝:在焊接连接处出现的裂纹。

2. 热影响区裂纹:在热影响区域内出现的裂纹。

3. 内部裂纹:在钢材内部出现的裂纹。

四、处理原则1. 预防为主:采取一系列措施,如合理设计、选用合适的焊接方法和材料等,尽可能减少焊接裂缝的产生。

2. 检测及时:对钢结构进行定期检测,及时发现裂缝并采取措施处理。

3. 选择合适的处理方法:根据裂缝的性质和严重程度选择合适的处理方法,如局部加强、补焊、切割等。

4. 严格执行操作规程:在处理过程中,严格按照操作规程进行操作,确保安全可靠。

五、处理方法1. 局部加强:在裂纹处加装钢板或角钢等加强材料,以增加结构的承载能力。

2. 补焊:对于轻微裂纹可采用补焊方法进行处理。

但要注意补焊后应经过检测确认无裂纹后方可使用。

3. 切割更换:对于严重裂纹或无法修复的情况,需采用切割更换的方式进行处理。

六、结论钢结构焊接裂缝是建筑安全中需要关注和解决的问题。

从预防为主出发,在建筑设计和施工中尽可能减少其产生,同时对已经出现的裂缝及时进行检测和处理,选择合适的处理方法,确保建筑结构的安全可靠。

钢材 内部裂纹

钢材内部裂纹

钢材的内部裂纹可能是由于多种原因引起的,这些原因可以包括制造过程中的缺陷、应力超载、热处理问题等。

以下是一些可能导致钢材内部裂纹的常见原因:

1.不均匀冷却:在热处理过程中,如果钢材不均匀冷却,可能导致内部应力集中,从而引起裂纹。

2.过快的冷却速度:快速冷却可能导致组织结构的不均匀性,增加内部应力,从而引发裂纹。

3.合金元素含量过高或过低:合金元素的含量不适当可能导致组织结构的异常,从而增加裂纹的风险。

4.不当的退火处理:不适当的退火条件可能导致晶粒的异常长大,使材料更加脆弱,容易发生裂纹。

5.金属中的夹杂物:金属中的夹杂物可能成为裂纹的起始点,特别是当夹杂物与金属基体的性质有较大差异时。

6.应力腐蚀裂纹:长时间暴露在有害环境中,结合应力的作用,可能引发应力腐蚀裂纹。

7.过度的机械加载:长时间或过度的机械加载可能导致应力积累,引起裂纹。

要解决钢材内部裂纹的问题,通常需要在制造和处理过程中采取适当的

措施,例如精确控制冷却速度、合理设计合金配比、优化退火工艺等。

同时,对于使用过程中的应力情况也需要注意,以防止过度的机械加载或应力腐蚀裂纹的发生。

堆焊导致钢板开裂原因

堆焊导致钢板开裂原因

堆焊导致钢板开裂的原因有多种,主要包括以下几个方面:1.焊接不良:例如未焊接上,设定焊接条件不合适,焊接部位

污染,切边不良等。

2.母材问题:例如淬硬性材料或母材焊前为淬硬组织,母材预

热或焊后保温处理不当,母材本身存在裂纹、夹渣等缺陷,堆焊金属与母材的热膨胀系数相差悬殊等。

3.合金问题:例如喷焊合金硬度高、抗裂性较差,或者合金中

碳含量较高、硅量、硼量较多,与其他合金元素形成合金化合物,导致硬度高、韧性差、容易出现裂纹。

4.工件问题:例如工件刚性大,液体合金凝固时产生的拉应力

还会增加,大于合金的强度上限而轧辊堆焊出现裂缝。

工件喷焊表面存在缺陷,如裂纹、凹痕、铸造砂眼等,容易在缺陷处形成应力集中而产生裂纹。

5.制作工艺问题:例如焊道宽厚比小、焊道本身抗裂性能差,

或者焊前预热、焊后缓冷措施不当等。

因此,在堆焊过程中,需要针对具体情况进行分析,采取相应的措施预防钢板开裂。

Cr-Mo钢板常见表面裂纹原因分析及改进措施

mi c r o s t mc t u e r s t es r s nd a t h e r ma l s t r e s s mo e r e a s i l y , w h i c h c a n c a u s e s u r f a c e c r a c k s d u e t o i mp r o p e r c o n t r o l d u i r n g p r o -

孔祥 丽 牛会蛟 齐 燕 吴 涛

( 舞 阳钢铁有 限责任公 司) 摘 要 c r — M o 钢板属贝氏体型合金钢 , 在空冷条件 下产生 贝 氏体组织 。 由于 制造反应 容器 用 c r — M o

钢板多为大单重 、 大厚度 截面 , 容易产生组织应力与热应 力 , 如果在 生产过程 中控制不 当可导致表 面裂纹 。常

高温强 度和 抗氢 腐蚀 性 玉 芭 方 面愈 发显 得重 要 。然 而C r —Mo钢 属 于 合 金 含 量 较 高 的钢 种 , 空 淬倾

m eaSur es .

Ke y wo r d s C r —Mo S t e e l, S t es r s c ac r k,C o r r e c t i v e me a s u es r

O 前 言

板受到的热应力或组织应力超过材料本身强度所

连铸板坯角部横裂产生的原因及应对措施

铸坯角部横裂产生的原因及应对措施板坯可以在表面上观察到纵向裂纹,在尾部观察到中线裂纹。

要了解板坯中的角裂纹及孔隙,必须用沿板坯边部进行火焰切割处理,切割出50mm宽,2〜3mm深的槽。

在检查板坯的裂纹时,在高强低合金钢(HSLA)、包晶钢、中碳钢中发现了角部横裂,但是在低碳铝镇静钢中却很少发现裂纹。

包晶钢含有Nb,因此,角裂的百分比极高。

虽然在板坯的疏松边发现了角部横裂,但板坯中的大多数裂纹出现在板坯的固定边。

几乎板坯中所有的角部横裂纹与振动痕迹方向一致。

在出厂前,必须对板坯中的角裂纹和针孔进行处理。

处理板坯中出现的裂纹将增加产品成本,降低生产能力,耽误产品出厂日期。

经过火焰切割后的板坯样品送到米塔尔研究实验室进行分析,以便确定其中角部横裂纹的发生原因。

为减少角部横裂纹,米塔尔公司LazaroCardenas(MSLC)的操作人员、维修人员、技术人员组成了一支精干的团队,以降低板坯角部横裂纹的发生。

裂纹起因当铸流表面遭受到热力应变、机械力应变或相变时,若该应变量超过了铸件材料的最大应变值,板坯就会发生横裂。

在下列条件下板坯可能产生裂纹:(1)铸流表面温度下降至低延展区以下,拉伸应变导致铸件产生裂纹。

(2)结晶器上热收缩应变引起板坯内部热断裂,产生裂纹。

(3)结晶器上或结晶器附近所施加的外力引起表面热拉裂。

产品的延展性低是出现裂纹的主要原因。

影响板坯横裂的因素还包括化学作用。

减小温差,降低震动是避免板坯裂隙发生的主要措施。

角部裂分析对板坯切削样本(削痕深度2〜3mm)进行化学成分分析的结果如表1。

在这种钢中发现了严重的角部裂纹,主要原因是该种钢的Nb、V和C含量高,特别是C对包晶钢非常敏感。

理论上讲,Nb(C,N)在1090°C开始析出,当温度下降,析出量快速增长,当温度降低到900C时主要析出物为V(C,N),温度进一步下降到800C时,晶间继续析出。

众所周知,在温度降低过程中,Nb基及V基析出物沿奥氏体晶粒边界析出。

S355J0钢板冷折弯开裂原因分析

总第226期2019年2月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀南㊀方㊀金㊀属SOUTHERNMETALS㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀Sum.226February㊀2019㊀㊀收稿日期:2018-08-30ꎻ㊀修订日期:2018-10-15㊀作者简介:高旭辉(1981-)ꎬ男ꎬ2004年毕业于重庆工业高等专科学校材料成型与控制工程专业ꎬ工程师ꎮ㊀文章编号:1009-9700(2019)01-0004-04S355J0钢板冷折弯开裂原因分析高旭辉ꎬ温志红ꎬ黄远坚(宝武集团广东韶关钢铁有限公司ꎬ广东韶关512123)摘㊀要:针对S355J0板在加工工件过程中出现冷折弯开裂的现象ꎬ对缺陷附近部位材料进行化学成分㊁力学性能及金相分析ꎮ分析认为ꎬ钢中硫化物夹杂和带状组织是产生开裂的主要原因ꎮ应通过控制钢中S含量ꎬ提高钢水纯净度ꎬ减少钢中夹杂物ꎬ改善钢材的塑性和韧性ꎻ同时ꎬ应采取低温快铸ꎬ控制连铸时的成分偏析ꎻ适当增加轧制时的压缩比ꎬ采用合适的轧制和冷却制度ꎬ改善钢的内部显微组织ꎬ有效减轻带状组织ꎮ关键词:S355J0板ꎻ冷折弯开裂ꎻ夹杂物ꎻ带状组织中图分类号:TG115㊀㊀㊀㊀㊀㊀文献标志码:AAnalysisofCausesofColdBendingCrackingofSteelPlateS355J0GAOXu ̄huiꎬWENZhi ̄hongꎬHUANGYuan ̄jian(BaowuGroupGuangdongShaoguanIronandSteelCo.ꎬLtd.ꎬShaoguanꎬGuangdongꎬ512123ꎬP.R.China)Abstract:InviewofthephenomenonofcoldbendingcrackingduringtheprocessingofworkpiecesfromsteelplateS355J0ꎬthechemicalcompositionꎬmechanicalpropertiesandmetallographicanalysisnearthedefectswerecarriedout.Accordingtotheanalysisꎬsulfideinclusionsandbandedstructureinsteelarethemaincausesofcracking.BycontrollingtheScontentinsteelꎬthepurityofmoltensteelisimprovedꎬtheinclusionsinsteelarereducedꎬandtheplasticityandtoughnessofsteelareimproved.Atthesametimeꎬcastingshouldbeaslow ̄temperatureaspossibleandassoonaspossibletocontrolthesegregationofcomponentsduringcontinuouscastingꎻthereductionratioisappropriatelyincreasedduringroll ̄ingꎬtheappropriaterollingandcoolingsystemsareusedtoimprovetheinternalmicrostructureofthesteelandeffectivelyreducethebandedstructure.Keywords:steelplateS355J0ꎻcoldbendingcrackingꎻinclusionsꎻbandedstructure㊀㊀S355J0钢是欧标EN10025结构钢中最普遍的一种非合金结构钢板ꎬ具有较好的可焊接性能ꎬ广泛应用于桥梁㊁车辆㊁船舶㊁建筑㊁机械工件加工等领域ꎬ是应用最广泛的钢结构加工材料ꎮ某公司在用S355J0钢板制作钢结构加工件时发现开裂ꎬ为了找出开裂产生的原因ꎬ对钢板切割断面㊁折弯刀具做了调查ꎬ并对试样进行光谱㊁金相检测ꎬ通过扫描电镜及能谱仪对开裂样进行了检验和分析ꎮ1㊀钢板加工工艺及取样钢结构加工件生产流程:材料验收ң下料ң切割ң折弯ң边角打磨ң钻孔ң上漆等工序ꎮ到现场调查ꎬ该批板冷折弯加工成钢结构件ꎬ冷折弯前工件尺寸为25mmˑ1500mmˑ5500mmꎬ冷折弯方向平行于钢板的长度方向ꎮ已使用的15件板中ꎬ有1件板加工的4个工件全部出现折弯开裂ꎬ开裂间隔约1mꎮ现场核实折弯用的刀具弯心约70mmꎮ现场从钢板切割断面来看ꎬ不论是横向还是纵向ꎬ断面光洁ꎬ未发现肉眼可见的夹层带等缺陷ꎮ因客户已对开裂部位进行补焊并打磨ꎬ在后续探伤时ꎬ发现开裂附近的钢板波形只显示厚度的一半ꎬ因此怀疑钢板内部有分层ꎬ在开裂部位附近取样进行检测分析ꎮ2㊀检验结果2.1㊀宏观形貌工件开裂宏观形貌如图1所示ꎬ开裂产生在折弯的折弯面部位ꎬ沿折弯方向分布ꎬ如图2(裂纹位置)所示ꎮ因开裂部位已经焊补ꎬ故在附近取样进行检测分析ꎬ如图2(取样位置)所示ꎬ对试样进行化学成分㊁力学性能㊁金相组织㊁晶粒度㊁夹杂物㊁带状及电子探针(能谱)分析等ꎮ图1㊀折弯后开裂图2㊀开裂分布及取样位置2.2㊀化学成分及力学性能使用ARL3460直读光谱仪对试样进行光谱检测ꎬ化学成分见表1ꎮ表1㊀化学成分w/%元素试样EN10025-2:2004C0.16㊀ɤ0.20Si0.23㊀ɤ0.55Mn1.45㊀ɤ1.60P0.014㊀ɤ0.030S0.008㊀ɤ0.030Cu0.025㊀ɤ0.55Al0.022㊀ȡ0.015㊀㊀由表1中的检测数据可以看出ꎬ该工件的材质符合欧洲标准的成分要求ꎬ特别是有害杂质元素硫和磷的含量没有超标ꎬ在正常使用状态下不会造成材料的脆性增加[1]ꎮ成分分析结果表明ꎬ试样无成分异常ꎮ表2㊀力学性能项目试样(横向)㊀试样(纵向)EN10025-2:2004ReH/MPa392413ȡ345Rm/MPa545565470~630A/%24.530.5ȡ20KV2(0ħ)/J141.6ꎬ143ꎬ136.3199.2ꎬ204.8ꎬ202ȡ27弯曲性能/180ʎd=3aꎬ合格d=3aꎬ合格 断面收缩率/%5275 ㊀㊀由表2中的检测数据可以看出ꎬ该工件材质的力学性能(横向试样)符合欧洲标准的要求ꎬ屈服强度392MPaꎬ比标准高出47MPaꎬ抗拉强度545MPaꎬ比标准高出75MPaꎬ延伸率24.5%ꎬ冲击韧性良好ꎬ加做的冷弯d=3a合格ꎬ加做的断面收缩率52%较好ꎮ同时ꎬ可以反映出纵向试样的检测性能优于横向试样的检测性能ꎮ2.3㊀金相组织在折弯开裂附近位置和折弯合格的钢板上随机取样分别切取横㊁纵向试样ꎬ经研磨㊁抛光制成金相样ꎬ将抛光态纵向试样与经4%硝酸酒精溶液腐蚀后的横向试样ꎬ分别置于金相显微镜下观察ꎬ对其进行组织和夹杂分析ꎬ其折弯开裂的试样组织见图3中的(a)㊁(b)㊁(c)ꎬ折弯合格的试样组织见图3中的(d)㊁(e)㊁(f)ꎮ㊀㊀折弯开裂的试样组织ꎬ见图3中的(a)㊁(b)㊁(c)ꎬ横向试样表面组织为贝氏体ꎬ四分之一处组织为铁素体+珠光体ꎬ心部组织为铁素体+珠光体+少量贝氏体ꎮ带状组织为3 0级ꎬ晶粒度为9 0级ꎮ折弯合格的试样组织ꎬ见图3中的(d)㊁(e)㊁(f)ꎬ横向试样表面组织为贝氏体ꎬ四分之一处组织为铁素体+珠光体ꎬ心部组织为铁素体+珠光体+少量贝氏体ꎮ带状组织为2 0级ꎬ晶粒度为9 0级ꎮ折弯开裂的纵向试样存在较多夹杂物ꎬ主要分布在试样四分之一到心部之间ꎬ并存在少量氮化物夹杂ꎬ夹杂物级别分别为A2 0esꎬ超宽15μmꎻB1 5eꎻDs0 5ꎻD1 0ꎬ如图4中的(a)㊁(b)所示ꎻ而折弯合格的试样夹杂物级别分别为A1 0ꎻB1 0ꎻD1 0ꎻDs0 5ꎬ如图4中的(c)所示ꎮ5㊀总第226期㊀㊀㊀㊀高旭辉ꎬ等:S355J0钢板冷折弯开裂原因分析㊀㊀㊀㊀(a)表面组织ꎻ(b)四分之一处组织ꎻ(c)心部组ꎻ(d)表面组织ꎻ(e)四分之一处组织ꎻ(f)心部组织图3㊀试样金相组织(a)折弯开裂试样夹杂物ꎻ(b)折弯开裂试样夹杂物ꎻ(c)折弯合格试样夹杂物图4㊀夹杂物2.4㊀能谱分析折弯开裂的夹杂物试样ꎬ腐蚀前经超声波清洗干净后进行能谱分析ꎬ见图5ꎮ能谱分析表明ꎬ长条状夹杂物主要以硫化物为主ꎬ点状夹杂物主要含Mn㊁S㊁Si㊁Ca㊁Mg㊁Al㊁O等元素ꎬ工件中的夹杂物主要为硫化物ꎮ3㊀分析与讨论检测结果分析ꎬ化学成分及力学性能均满足标准要求ꎬ试样基体组织为铁素体加珠光体ꎬ晶粒细小ꎬ说明钢板加热制度正常ꎮ折弯合格和折弯不合格的钢材试样组织的主要区别是:折弯合格的试样带状组织为2 0级ꎬ折弯开裂的试样带状组织为3 0级ꎬ级别较高ꎻ折弯不合格的试样中存在较多夹杂物ꎬ以硫化物夹杂为主ꎮ带状组织的存在会使金属的力学性能呈各向异性[2]ꎬ沿带状组织的方向明显优于其垂直方向ꎮ压力加工时易于从交界处开裂ꎮ带状组织主要由外力的压延及板坯的磷硫的偏析及夹杂物等引起ꎮ浇铸时采取低温快铸ꎬ控制连铸时的成分偏析ꎻ适当增加轧制时的压缩比ꎬ采用合适的轧制和冷却制度ꎬ有效减轻带状组织[3]ꎮ6南㊀方㊀金㊀属SOUTHERNMETALS2019年第1期㊀㊀图5㊀夹杂物成分㊀㊀折弯开裂试样中存在较多夹杂物ꎬ也是工件折弯开裂的一个原因ꎮ通常ꎬ夹杂物对钢材的纵向延性影响不大ꎬ而对横向延性的影响却很显著[3]ꎮ研究表明ꎬ高强度钢的横向断面收缩率随夹杂物总量的增加而降低ꎮ夹杂物的形状对横向延性的影响更为显著ꎬ随着带状夹杂物的增加ꎬ横向断面收缩率明显降低ꎬ这种带状夹杂物主要是硫化物ꎮ折弯设备方面ꎬ在EN10025 ̄2标准中ꎬS355J0的力学性能检验项目不要求做弯曲检测ꎬ而S355J0C则要求进行弯曲检测ꎬ且对于厚度>20~25mm的S355J0C钢板ꎬ当折弯方向为平行于轧制方向时ꎬ标准要求的内侧最小弯曲半径为75mmꎮ因此ꎬS355J0钢板不适用于冷折弯加工ꎬ适用于冷折弯加工的相应牌号为S355J0Cꎮ现场核实折弯用的刀具弯心约70mmꎬ略小于标准要求的75mmꎬ不是折弯开裂的主要原因ꎮ从生产用坯情况看ꎬ此件开裂钢板采用的LF精炼工艺ꎬw(S)含量要求ɤ0 010%ꎻ而其他钢板均采用LF+RH的精炼工艺ꎬw(S)含量要求ɤ0 005%ꎮ由此判定ꎬ只有采用LF+RH精炼工艺才可满足客户的折弯使用要求ꎮ4㊀结论1)分析结果表明ꎬ钢中夹杂物和带状组织是导致工件冷折弯开裂的主要原因ꎮ2)应通过控制钢中S含量ꎬ减少钢中夹杂物ꎬ提高钢水纯净度ꎬ来改善钢材的塑性和韧性ꎬ避免出现冷折弯开裂现象ꎮ3)浇铸时应采取低温快铸ꎬ控制连铸时的成分偏析ꎻ适当增加轧制时的压缩比ꎬ采用合适的轧制和冷却制度ꎬ改善钢内部显微组织ꎬ有效减轻带状组织ꎮ参考文献[1]㊀高为国.机械工程材料[M].长沙:中南大学出版社ꎬ2011:125.[2]㊀赵传彬ꎬ张振兴ꎬ孔明姣.Q460C中厚钢板伸长率不合格的原因分析[J].河北冶金ꎬ2012ꎬ(9):27-37. [3]㊀赵宗强.Q235A热轧带钢冷弯开裂原因分析[J].中国冶金ꎬ2005ꎬ15(11):37-39.7㊀总第226期㊀㊀㊀㊀高旭辉ꎬ等:S355J0钢板冷折弯开裂原因分析㊀㊀㊀㊀。

工程机械用耐磨钢板NM500使用说明书

工程机械用耐磨钢板NM500使用说明书一、切割NM500在150℃-200℃下预热切割不会出现裂纹。

1、钢板切割方法适用于冷切割和热切割。

冷切割包括有水射流切割、剪切、锯切或磨料切割;热切割包括有氧气燃料火焰切割(以下简称“火焰切割”)、等粒子切割和激光切割。

2、为防止钢板切割裂纹的产生,切割时应遵循以下建议:①切割裂纹:钢板切割裂纹类似于焊接时产生氢致裂纹,如果钢板切边产生裂纹,将会在切后48小时至几周内才出现。

因此,切割裂纹属于延迟性裂纹,钢板厚度和硬度越大,出现切割裂纹就越大。

②预热切割:预防钢板切割裂纹最有效的方法,就是在切割前进行预热。

在进行火焰切割前,钢板通常都要预热,其预热温度高低主要取决于钢板质量等级和板厚。

预热方法可采用火焰烧枪、电子加热垫进行的,也可以使用加热炉加热。

为确定钢板预热效果,应在加热点被面测试所需温度。

注意:预热特别注意,要使正个钢板界面均匀受热,以免接触热源的区域出现局部过热现象。

③低速切割:避免切割裂纹的另一种方法就是降低切割速度。

如果无法进行整版预热,则可以使用局部预热法代替。

使用低速切割方法防止切割裂纹,其可靠性不如预热。

我们建议切割前先对切割带用火焰枪空泡几趟进行预热,预热温度达到100°C左右为宜。

其最大切割速度取决于钢板等级和厚度。

特别说明:将预热和低速两种火焰切割方法结合使用,可以进一步降低切割裂纹的出现几率。

④切割后缓冷要求:无论对切割工件是否预热,钢板切割后的缓冷都会有效降低切割裂纹的风险。

如果切割后将其带有温热的工件进行堆放,使用隔热毯将其覆盖,也可以实现缓冷,缓冷要求冷却到室温。

⑤切割后加热要求:对于耐磨钢板的切割,切割后立即采取加热(低温回火),也是预防切割裂纹的有效方法和措施。

钢板切后通过低温回火处理,可以有效消除切割参与应力(低温回火工艺;保湿时间安5min/mm)对于切割后加热的方法,也采用燃烧枪、电子加热毯和节哀热炉的加热方式进行切割后的加热。

钢的夹杂、裂纹与断裂研究

钢的夹杂、裂纹与断裂研究

钢的夹杂、裂纹与断裂是钢材质量中的常见问题,它们会降低

钢材的强度和使用寿命,甚至会导致钢材失效。

因此,对于钢材的

夹杂、裂纹与断裂进行研究非常重要。

夹杂是指钢中存在的非金属杂质,如氧化物、硫化物和氮化物等,它们会使钢的强度和塑性降低,并且易于形成裂纹。

因此,在

生产过程中要加强原料和工艺的掌控,尽可能降低夹杂的含量和大小。

裂纹是指钢材中的裂缝,可以分为表面裂纹和内部裂纹。

表面

裂纹通常由于钢材受到外部力的影响而产生,如钢板切割、弯曲等

操作。

内部裂纹通常由于钢材的加工、焊接等过程中的热应力引起,也与钢材的质量和工艺有关。

对于钢材的裂纹,可以采取一些措施,如在加工、焊接前进行预热、采用合适的焊接材料、实施严格的质

量控制等。

断裂是指钢材在使用中因负荷超过其强度极限而发生的破裂。

断裂可以直接导致工程事故和安全问题。

因此,必须合理选择钢材

和设计钢结构,对钢材进行充分的质量检测和试验,以提高钢材的

强度和安全性能。

总之,钢材的夹杂、裂纹与断裂是影响钢材品质的重要因素,

需要通过严格的质量控制和科学的工艺设计来降低其影响,提高钢

材的质量和安全性能。

厚板Q355B折弯开裂分析

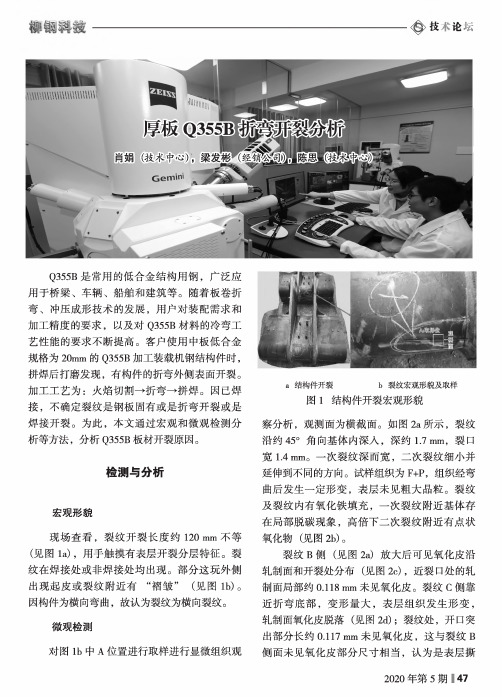

令技论坛Q355B是常用的低合金结构用钢,广泛应用于桥梁、车辆、船舶和建筑等。

随着板卷折弯、冲压成形技术的发展,用户对装配需求和加工精度的要求,以及对Q355B材料的冷弯工艺性能的要求不断提高。

客户使用中板低合金规格为20mm的Q355B加工装载机钢结构件时,拼焊后打磨发现,有构件的折弯外侧表面开裂。

加工工艺为:火焰切割—折弯—拼焊。

因已焊接,不确定裂纹是钢板固有或是折弯开裂或是焊接开裂。

为此,本文通过宏观和微观检测分析等方法,分析Q355B板材开裂原因。

检测与分析宏观形貌现场查看,裂纹开裂长度约120mm不等(见图la),用手触摸有表层开裂分层特征。

裂 纹在焊接处或非焊接处均出现。

部分这玩外侧出现起皮或裂纹附近有“褶皱”(见图lb)。

因构件为横向弯曲,故认为裂纹为横向裂纹。

微观检测对图lb中A位置进行取样进行显微组织观a结构件开裂b裂纹宏观形貌及取样图]结构件开裂宏观形貌察分析,观测面为横截面。

如图2a所示,裂纹沿约45。

角向基体内深入,深约1.7mm,裂口宽1.4mm o一次裂纹深而宽,二次裂纹细小并延伸到不同的方向。

试样组织为F+P,组织经弯曲后发生一定形变,表层未见粗大晶粒。

裂纹及裂纹内有氧化铁填充,一次裂纹附近基体存在局部脱碳现象,高倍下二次裂纹附近有点状氧化物(见图2b)。

裂纹B侧(见图2a)放大后可见氧化皮沿轧制面和开裂处分布(见图2c),近裂口处的轧制面局部约0.118mm未见氧化皮。

裂纹C侧靠近折弯底部,变形量大,表层组织发生形变,轧制面氧化皮脱落(见图2d);裂纹处,开口突出部分长约0.117mm未见氧化皮,这与裂纹B 侧面未见氧化皮部分尺寸相当,认为是表层撕2020年第5期147sews ----------------------------------------------------------------◎技论坛a 裂纹截面形貌b 裂纹处的氧化铁和氧化质点c 图2a 裂纹B 侧形貌d 图2a 裂纹C 侧形貌图2纹微观检测图片裂组织,对应宏观位置A 的翘起部分(图lb ) o分析折弯外侧表面开裂处除存在氧化铁外,还存在细密的氧化圆点和局部轻微脱碳,表明缺陷是该钢板固有的。

轧制缺陷图谱、形成原因分析以与预防措施方案

可能混淆的缺陷:

星形裂纹

缺陷名称

夹渣Slag

照片

缺陷形貌及特征:

夹渣是钢板表面嵌入钢板本体的非金属物质,呈点状,片状或条状分布。通常非金属夹渣露出部分呈白色或灰白色。

照片

缺陷形貌及特征:

在钢板的切割断面上呈现一条或多条平行的缝隙,即钢板局部存在基本平行于钢板表面的未焊合界面。

缺陷成因:

1.板坯中的夹杂物,在轧制后延展为片状并逐渐长大,直至形成分层;

2.板坯中心区域低溶质物质富集,中心偏析带内存在硫化物聚集,形成夹杂性裂纹;

3.板坯内部本身存在内裂,分层,疏松或缩孔等缺陷,轧制后形成分层;

预防:

提高轧机除鳞系统的除鳞效能。

推荐处理措施:

1.对缺陷程度进行确认,不满足合同要求的缺陷可通过修磨去除,当修磨处剩余厚度不满足合同要求时可采取厚度改规或切除缺陷后改尺的方法。

2.面积较大或深度较深的缺陷也可直接采用切除缺陷改尺的方法或直接判废次。

3.出现批量氧化铁皮时应及时通知轧钢。

可能混淆的缺陷:

氧化铁渣压入

照片

缺陷形貌及特征:

氧化铁渣压入是钢板表面点状或块状不规则分布的铁氧化物压入,缺陷颜色一般呈黑色,缺陷表面通常高于钢板本体。

缺陷名称

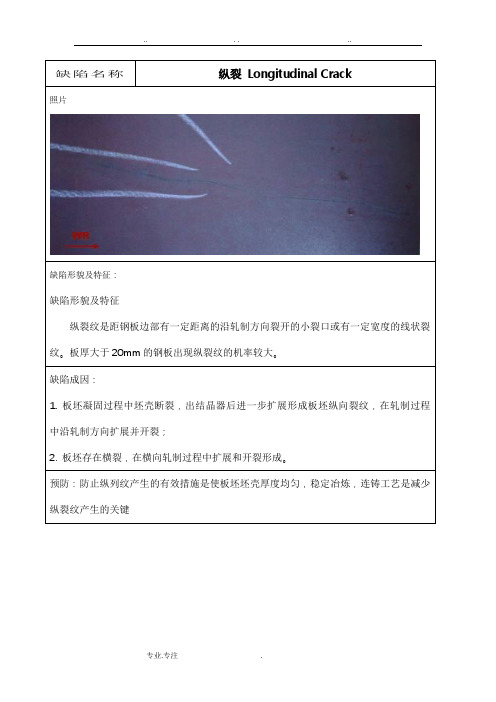

纵裂Longitudinal Crack

照片

缺陷形貌及特征:

缺陷形貌及特征

纵裂纹是距钢板边部有一定距离的沿轧制方向裂开的小裂口或有一定宽度的线状裂纹。板厚大于20mm的钢板出现纵裂纹的机率较大。

缺陷成因:

1.板坯凝固过程中坯壳断裂,出结晶器后进一步扩展形成板坯纵向裂纹,在轧制过程中沿轧制方向扩展并开裂;

裂纹维修方法

金属结裂纹维修的方法及其止裂金属构造裂纹维修的方法及其止裂原理分析摘要:目前,金属构造均面临着普遍的疲劳问题以及产生疲劳裂纹带来的维修问题。

阐述了金属疲劳损伤问题产生的机理,提出可能的维修方法及其优缺点,为金属构造的的设计与维修提供依据。

关键词:疲劳损伤裂纹维修前言起重机金属构造常见的故障有裂纹、变形、严重锈蚀、刚度不够等。

其中裂纹是门机最为常见的故障,占金属机构故障的80%以上。

虽然金属构造的设计都符合常规设计的强度要求,但往往还是不可防止有裂纹产生。

这是因为材料内部总难免在夹渣、气孔,加工的过程中可能有毛刺、划伤,焊接过程中存在未焊透等。

在变应力的作用下,存在缺陷的部位或者应力最大部位往往最先出现疲劳裂纹,随着应力循环次数的增加,裂纹缓慢扩展直至到达临界尺寸而破坏。

工程断裂力学认为,裂纹体存在一个临界裂纹长度ac。

当存在的裂纹长度a< ac时,表示该裂纹体可以继续使用,如果a≥ ac,表示该裂纹体不可使用。

ac是可通过材料的断裂韧性常数KIC和材料应力场的分布数据求得在计算ac时,可近似的采用σmin= 0,即不吊重时,构件裂纹处的应力为0。

这样计算值ac小于实际值,同时也有利于作出更平安的判断。

σma*可通过应力测量测出或者有限元法算出, f表示修正系数。

断裂力学的判断标准是在能量平衡理论中称为裂纹扩展阻力GIC的断裂韧性,它是材料固有的力学性能,表示裂纹体抵抗断裂的能力。

当裂纹的推动力G1到达裂纹的扩展阻力的时候,裂纹就会扩展。

推力曲线与阻力曲线的关系见图1。

图1 推动力与阻力曲线示意图从图1中可以看出,裂纹扩展阻力GIC随着裂纹推动力G1增大而增大。

当推动力G1< G″1,裂纹是不会扩展的。

当推动力增长到G1= G″1,裂纹扩展了Δa后, GIC的增长速度快于G1增长的速度,裂纹就会停顿扩展。

当推动力增长到G 1,时,裂纹长度增长了Δa″时,裂纹推动力增长的速度将始终大于裂纹阻力的增长速度,裂纹体就会失稳继续扩展下去,直至断裂。

钢结构常见质量问题及防治措施

1、钢材表面裂纹、夹渣、分层、缺棱、结疤(重皮)、气泡、压痕(划痕)、氧化铁皮、锈蚀、麻点裂纹——钢材表面在纵横方向上呈现断断续续、形状不同的裂纹;夹渣——钢材内部有非金属物掺入;分层——在钢板的断面上出现顺钢板厚度方向分成多层;缺棱——沿钢材某侧面长度方向通长或局部出现缺少金属棱角,缺棱处表面较粗糙。

结疤(重皮)——钢材表面呈现局部薄皮状重叠;气泡——钢材表面局部呈现沙丘状的凸包;压痕——轧辊表面局部不平或有非轧件落入而经轧制后在钢材表面呈现的印迹,分布有一定规律性;氧化铁皮——钢材表面粘附着以铁为主的金属氧化物;锈蚀——钢材轧制后受潮氧化产生的氧化物;麻点——钢材表面呈凹凸不平的粗糙度,有局部的也有持续和周期性分布的。

【规范规定】《钢结构工程施工质量验收规范》GB50205 — 2001条文规定:1、钢结构切割面或剪切面应无裂纹、夹渣、分层和大于1mm的缺棱。

2、钢结构端边或断口处不应有分层、夹渣等缺陷。

3、当钢材的表面有锈蚀、麻点或划痕等缺陷时,其深度不得大于该钢材厚度负允许偏差值的1/2。

4、钢材表面的锈蚀等级应符合现行国家标准《涂装前钢材表面锈蚀等级和除锈等级》 GB8923规定的C级及C级以上。

5、矫正后的钢材表面,不应有明显的凹面或损伤,划痕深度不得大于0.5mm,且不应大于该钢材厚度负允许偏差的1/2。

《普通碳素结构钢和低合金结构钢热轧厚钢板》GB3274—2007条文规定:钢材表面不得有气泡、结疤、拉裂、折叠、夹杂和压入的氧化铁皮;【原因分析】1、产生裂纹的主要原因是钢材轧制冷却过程中产生应力而造成。

2、夹渣主要是锭胚粘有非金属夹杂物,在轧制时未脱落,也可能是在冶炼、烧铸过程中带入夹杂物,轧制后暴露出来的。

3、分层有两种情况,一种是非金属夹杂物存在于钢材内部,又称夹灰;另一种是厚度方向拉力不足,使用时造成的分层。

4、结疤中有较多的非金属夹杂物或氧化皮,不规则地分布在轧件上,而且局部与基本金属相连接。

高强耐磨钢板切割工艺研究

高强耐磨钢板切割工艺研究吴涛;孔祥丽;王新;李建立【摘要】高强耐磨钢一般硬度越高,耐磨性越好.耐磨钢通过合理的合金成分匹配,同时借助淬火及低温回火获得强度高、耐磨好的力学性能,但随着钢板硬度和厚度的升高,氧气燃料火焰切割时容易出现延迟裂纹,此裂纹为氢致裂纹.通过预热至一定温度后慢速切割,可以很好地解决切割裂纹问题.%Generally, the higher the hardness of high strength wear-resistant steel, the better of the anti-wear. Wear-resistant steel is by optimizing the alloy composition, while using quenching and tempering to obtain high strength, wear and mechanical properties, but with the hardness and thickness of the plate increasing, the oxygen fuel flame cutting are more likely to delay the crack, the crack for the hydrogen induced cracking. It can solve the problem of cutting crack through preheating to a certain temperature by slow cutting.【期刊名称】《新技术新工艺》【年(卷),期】2011(000)006【总页数】2页(P85-86)【关键词】耐磨钢;火焰切割;延迟裂纹;预热温度;切割速度【作者】吴涛;孔祥丽;王新;李建立【作者单位】舞阳钢铁有限责任公司科技部,河南舞钢462500;舞阳钢铁有限责任公司科技部,河南舞钢462500;舞阳钢铁有限责任公司科技部,河南舞钢462500;舞阳钢铁有限责任公司科技部,河南舞钢462500【正文语种】中文【中图分类】TG487耐磨钢被广泛用于制造矿山、筑路、冶金、发电和水泥等工程机械领域使用的耐磨部件。

钢板激光切割技术要求

钢板激光切割技术要求

钢板激光切割技术的要求主要包括以下几个方面:

1. 激光切割机设备要求:激光切割机要具备高精度、高速度、高效率的特点,同时要有稳定的切割质量和可靠的性能。

激光切割机应该具备自动化程度高、智能化程度高的特点。

2. 钢板材料要求:钢板的材料选择应具有较好的激光切割性能,如高纯度、低含碳并且能够与切割工艺相匹配。

钢板的表面应保持清洁,无油污、灰尘等杂质。

3. 切割参数要求:激光切割技术需要合理设置切割参数,包括激光功率、切割速度、调焦间距、气体流量等。

不同材质的钢板可能需要不同的切割参数来实现理想的切割效果。

4. 切割质量要求:钢板激光切割的切口要平整、无毛刺、无热影响区、无裂纹等表面缺陷。

切割的尺寸精度高,一般要求在±0.1mm以内。

切割板材的边缘应光滑,不得有任何刀痕。

5. 安全环保要求:钢板激光切割过程中,应做好安全防护措施,防止激光对人体和环境的危害。

同时要注意收集和处理切割过程中产生的废气和废渣,保护环境。

22SiMn2钢板开裂原因分析

22SiMn2钢板开裂原因分析杨伟杰,何水金(新余钢铁集团有限公司,江西新余338001)摘要:对某用户投诉的22SiMn2钢板在使用过程中开裂情况和生产工艺进行分析,发现导致开裂的原因为H导致的延迟裂纹,还制定了相应的措施杜绝此类问题。

关键词:开裂;延迟裂纹;定HMetallurgy and materials作者简介:杨伟杰(1989-),男,江西瑞金人,工程师,主要从事轧钢工艺技术管理工作。

近期某钢厂发生了1起钢板开裂的质量投诉,在钢板生产过程中以及交付到用户加工场地时均未发现开裂的情况,但在后续加工使用的过程中陆续发现钢板存在裂纹。

收到投诉后,钢板生产厂家多次前往加工场地现场处理,并对开裂的钢板进行取样分析。

1现场调查在收到加工厂的投诉后立即组织专业技术人员到现场进行核实调查,调查发现此次问题钢板主要用于制作挖掘机、铲车上叉斗的导板,在加工钻孔、焊接等多个环节反映出开裂情况,调质后焊接也有出现严重裂纹,另外还有几个叉斗在使用仅几天也发现了开裂情况,从现场取了3个裂纹样回厂组织分析。

2样件检测分析2.1开裂试样金相组织、夹杂物、硬度等分析从开裂的试样上对钢板进行金相组织、夹杂物、硬度等分析,结果见表1。

检测发现,裂纹沿钢板切割边部向基体进行延伸,裂纹宽度由前端向基体逐渐缩小。

2.2裂纹处夹杂物及金相分析对裂纹处再进行夹杂物及金相组织分析,1#、2#、3#样件裂纹处的组织均为马氏体+贝氏体,且在样件中均未见夹杂物,组织形貌见图1。

2.3产生原因分析此次裂纹属于延迟裂纹,延迟裂纹又分为切割加工产生的延迟裂纹和氢导致的延迟裂纹,二者的主导因素不一样。

切割加工延迟裂纹:在切割加工后停留过程中,存在于钢板心部的微细裂纹在切割加工产生的应力作用下,需要相当长的时间进行裂纹融合、扩展过程,当其尺寸达到断裂临界裂缝尺寸,就可能发生断裂。

切割加工裂纹产生存在一定的潜伏期,具有延迟特征,固称延迟裂纹。

氢导致的裂纹:钢板内部存在的缺陷提供潜在的裂表1开裂试样金相组织、夹杂物、硬度检测结果来样编号1#2#3#方向横向横向横向1/4处金相组织M MM+少量F1/2处金相组织M+极少量F M+极少量FM+F夹杂物A1.5e ,A1.5,B1.0es (宽20微米),C0,D0.5,DS2.5A1.0,B0.5,C0,D0.5,DS1.0A1.0,B1.0e ,C1.0e ,D0.5501505456495493393502513455维氏硬度(HV10)注:1#样横向心部有裂纹贯穿整个截面,在纵向测得该裂纹深约12.5mm 。

钢板常见缺陷及防治措施

钢板常见缺陷及防治措施钢板作为一种常见的金属材料,在工业生产和建筑领域中被广泛应用。

然而,由于生产、运输和使用过程中的各种因素,钢板常常会出现一些缺陷,影响其质量和使用效果。

本文将就钢板常见的缺陷及防治措施进行介绍。

一、常见的钢板缺陷。

1. 表面缺陷,钢板表面常见的缺陷包括划痕、凹陷、氧化、斑点等。

这些缺陷会降低钢板的外观质量,影响其使用寿命和耐腐蚀性能。

2. 内部缺陷,钢板内部的缺陷主要包括气泡、夹杂物、裂纹等。

这些缺陷会降低钢板的强度和韧性,影响其承载能力和安全性能。

3. 尺寸偏差,钢板在生产和加工过程中,容易出现尺寸偏差,包括厚度偏差、长度偏差、宽度偏差等。

这些偏差会影响钢板的加工和安装质量,导致浪费材料和人力成本。

二、防治措施。

1. 加强生产管理,钢板生产过程中,应加强质量管理,严格控制原材料的质量和生产工艺的参数。

采用先进的生产设备和技术,确保钢板的质量稳定。

2. 表面处理,钢板在生产过程中,应进行表面处理,包括除锈、喷漆、镀锌等,以提高钢板的耐腐蚀性能和外观质量。

3. 检测手段,对钢板进行全面的检测,包括超声波探伤、X射线检测、磁粉探伤等,及时发现和修复钢板的内部缺陷。

4. 加强运输保护,在钢板运输过程中,应采取有效的包装和固定措施,避免碰撞和挤压,减少钢板的表面和内部缺陷。

5. 加强安装监理,在钢板的安装过程中,应加强监理和验收工作,确保钢板的尺寸和质量符合要求,提高安装质量和使用效果。

6. 加强维护保养,对已安装的钢板进行定期的维护保养,包括清洁、防腐、涂漆等,延长钢板的使用寿命和安全性能。

三、结语。

钢板作为一种常见的金属材料,其质量和使用效果直接影响到工业生产和建筑工程的质量和安全。

因此,加强对钢板缺陷的防治工作,提高钢板的质量和使用效果,具有重要的意义。

希望通过本文的介绍,能够加强对钢板缺陷的认识,提高对钢板的质量管理水平,确保钢板的质量和安全使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

总体来说,火焰切割,割面裂纹主要是受待切割材料材质成分影响。

割面裂纹一般有可见和不可见两类,可见裂纹是肉眼可辨的分布在割面上裂口,而不可见裂纹主要分布在切割断面附近的内部,多为脉动裂纹。

除可待切割材料含碳量或含合金成份太高导致断面裂纹外,也有可能是操作火焰切割机预热切割时,工件预热温度不够,工件冷却时间太快,材料冷却硬化导致。

其原因:含碳量或含合金成份太高,采用预热切割法时,工件预热温度若不够,工件冷却时间太快,极易产生裂纹。

切割裂纹:钢板切割时,如果钢板切边产生裂纹,将会在切后48小时~几周内才出现。

此切割裂纹属于延迟性裂纹,钢板厚度和硬度越大,出现切割裂纹就越大。

预热切割是预防钢板切割产生裂纹最有效的方法,就是在切割前进行预热。

在进行火焰切割前,钢板通常都要预热,其预热温度高低主要取决于钢板的材质和板厚,.预热方法可采用火焰烧,也可以使用加热炉加热。

为确定钢板预热效果,应在加热点被面测试所需温度。

预热特别注意,要使整个钢板界面均匀受热,以免接触热源的区域出现局部过热现象。

避免切割裂纹的另一种方法就是降低切割速度。

如果无法进行整板预热,则可以使用局部预热法代替。

使用低速切割方法防止切割裂纹,不过其可靠性不如预热。

切割前先对切割带用火焰进行预热,预热温度达到100°C左右为宜。

其最大切割速度取决于钢板材质和厚度。

也可将预热和低速两种火焰切割方法结合使用,可以进一步降低切割裂纹的出现几率。