管经计算经验值

管径寸径计算方法

管径寸径计算方法管径(又称寸径)是指管道的内径或外径的一种计量单位。

在实际工程中,一般是指管道的内径或外径的长度为一寸(英制单位,1英寸=25.4毫米)的管子。

管径的大小直接关系到管道所能流经的流体量,因此管径的选择非常重要。

下面介绍一些计算管径的方法。

1.流速法。

流速法是最基本也是最常用的计算管径的方法。

根据所需流体的流速来确定合适的管径。

计算公式为:管径(寸)=定额流量(m³/h)/流速(m/s)。

2. Reynods数法。

Reynolds数是衡量流体流动状态的重要参数。

当Reynolds数小于2000时,流动为层流状态;当Reynolds数在2000-4000之间时,流动为过渡状态;当Reynolds数大于4000时,流动为紊流状态。

对于层流状态的管道,可以根据经验公式计算管径:管径(寸)=3.2 * (流量(L/s)/(流速(m/s) * 动力粘度(m²/s)))^ 0.253.流体阻力法。

流体在管道中的阻力是由于黏度和壁面摩擦所引起的。

根据流体的黏度和管道壁面的光滑程度,可以计算出阻力系数,再根据流体的流速来选择合适的管径。

4.经验公式法。

经验公式法基于工程经验,根据不同的应用场合和实际情况,通过试验和实际运行得出一些经验公式。

例如,对于给水管道,常用的经验公式为:管径(寸)=0.71*(流量(L/s))^0.475.排水管道设计法。

对于排水管道,一般需要考虑到流体的流速、流量和管道的坡度等因素。

根据排水管道的设计标准,可以选择合适的管径。

综上所述,计算管径的方法有很多种,选择合适的方法要根据实际情况和应用场合来决定。

在实际工程中,一般需要综合考虑多种因素来选择合适的管径,确保管道能够满足流体的流量要求和流速要求。

管径选择与管道压力降计算-单相流(可压缩流体)

2 单相流(可压缩流体)2.1 简述本规定适用于工程设计中单相可压缩流体在管道中流动压力降的一般计算,对某些流体在高压下流动压力降的经验计算式也作了简单介绍。

可压缩流体是指气体、蒸汽和蒸气等(以下简称气体),因其密度随压力和温度的变化而差异很大,具有压缩性和膨胀性。

可压缩流体沿管道流动的显著特点是沿程摩擦损失使压力下降,从而使气体密度减小,管内气体流速增加。

压力降越大,这些参数的变化也越大。

2.2 计算方法须知事项压力较低,压力降较小的气体管道,按等温流动一般计算式或不可压缩流体流动公式计算,计算时密度用平均密度;对高压气体首先要分析气体是否处于临界流动。

一般气体管道,当管道长度L>60m时,按等温流动公式计算;L<60m时,按绝热流动公式计算,必要时用两种方法分别计算,取压力降较大的结果。

流体所有的流动参数(压力、体积、温度、密度等)只沿流动方向变化。

安全阀、放空阀后的管道、蒸发器至冷凝器管道与其它高流速与压力降大的管道系统,都不适宜用等温流动计算。

管道压力降计算概述(1) 可压缩流体当压力降小于进口压力的10%时,不可压缩流体计算公式、图表以与一般规定等均适用,误差在5%X围以内。

———18)进展计算。

(3) 为简化计算,在一般情况下,采用等温流动公式计算压力降,误差在5%X围以内。

必要时对天然气、空气、蒸汽等可用经验公式计算。

一般计算(1) 管道系统压力降的计算与不可压缩流体根本一样,即⊿P=⊿Pf +⊿PS+⊿PN—1)静压力降⊿PS,当气体压力低、密度小时,可略去不计;但压力高时应计算。

在压力降较大的情况下,对长管(L>60m)在计算⊿Pf时,应分段计算密度,然后分别求得各段的⊿Pf ,最后得到⊿Pf的总和才较正确。

(2) 可压缩流体压力降计算的理论根底是能量平衡方程与理想气体状态方程,理想气体状态方程为:—2)或 P/ρ—3)—3)应变化为:P/ρk—4)上述各式中⊿P——管道系统总压力降,kPa;⊿Pf 、⊿PS、⊿PN——分别为管道的摩擦压力降,静压力降和速度压力降,kPa;P——气体压力,kPa;V——气体体积,m3;W——气体质量,kg;M——气体分子量;R——气体常数,8.314kJ/(kmol·K);ρ——气体密度,kg/m3;C——常数;k——气体绝热指数k=Cp /CV—5)Cp 、CV——分别为气体的定压比热和定容比热,kJ/(kg·K)。

管径选择与管道压力降计算

管径选择与管道压力降计算第一部分管径选择1.应用范围和说明1.0.1本规定适用于化工生产装置中的工艺和公用物料管道,不包括储运系统的长距离输送管道、非牛顿型流体及固体粒子气流输送管道。

1.0.2对于给定的流量,管径的大小与管道系统的一次投资费(材料和安装)、操作费(动力消耗和维修)和折旧费等项有密切的关系,应根据这些费用作出经济比较,以选择适当的管径,此外还应考虑安全流速及其它条件的限制。

本规定介绍推荐的方法和数据是以经验值,即采用预定流速或预定管道压力降值(设定压力降控制值)来选择管径,可用于工程设计中的估算。

1.0.3当按预定介质流速来确定管径时,采用下式以初选管径:d= ρ—1)或 d= —2)式中d——管道的内径,mm;W——管内介质的质量流量,kg/h;——管内介质的体积流量,m3/h;Vρ——介质在工作条件下的密度,kg/m3;u——介质在管内的平均流速,m/s。

1.0.4当按每100m计算管长的压力降控制值(⊿Pf100)来选择管径时,采用下式以初定管径:–—1)d=ρμ⊿Pf100–—2)或 d=ρμ⊿Pf100式中μ——介质的动力粘度,Pa·s;——100m计算管长的压力降控制值,kPa。

⊿Pf100推荐的⊿Pf1001.0.5本规定除注明外,压力均为绝对压力。

2.管道内流体常用流速范围和一般工程设计中的压力降控制值3.核定3.0.1初选管径后,应在已确定的工作条件及物料性质的基础上,按不同流动情况的有关公式,准确地作出管道的水力计算,再进一步核定下述各项:3.0.2所计算出的管径应符合工程设计规定;3.0.3满足介质在管道输送时,对流速的安全规定;3.0.4满足噪声控制的要求。

第二部分管道压力降计算1 单相流(不可压缩流体)简述本规定适用于牛顿型单相流体在管道中流动压力降的计算。

在化工工艺专业已基本确定各有关主要设备的工作压力的情况下,进行系统的水力计算。

根据化工工艺要求计算各主要设备之间的管道(包括管段、阀门、控制阀、流量计及管件等)的压力降,使系统总压力降控制在给定的工作压力范围内,在此基础上确定管道尺寸、设备接管口尺寸、控制阀和流量计的允许压力降,以及安全阀和爆破片的泄放压力等。

饱和蒸汽管径计算公式

饱和蒸汽管径计算公式以饱和蒸汽管径计算公式为标题,我们将探讨如何计算饱和蒸汽管径。

饱和蒸汽管径计算是工程领域中常见的计算之一,它用于确定蒸汽系统中的管道尺寸,以确保蒸汽的正常运行和传输。

在蒸汽系统中,管道的尺寸对于蒸汽的流量和压力有着重要的影响。

如果管道尺寸过小,会导致蒸汽流动受阻,增加能量损失;而如果管道尺寸过大,会增加系统的成本和占用空间。

因此,通过准确计算饱和蒸汽管径,可以确保系统的高效性和经济性。

饱和蒸汽管径计算公式通常基于蒸汽流量和压力损失两个重要参数。

根据流体力学原理,我们可以使用一些经验公式来计算饱和蒸汽管径。

以下是一个常用的饱和蒸汽管径计算公式:D = 0.0408 * √(Q / (P * ρ))其中,D代表管道的直径(单位为米),Q代表蒸汽的流量(单位为千克/小时),P代表蒸汽的压力(单位为巴),ρ代表蒸汽的密度(单位为千克/立方米)。

在使用这个公式时,我们需要首先确定蒸汽的流量、压力和密度。

蒸汽的流量可以通过工艺设计或实际测量获得,蒸汽的压力可以通过蒸汽发生器或压力表获得,而蒸汽的密度可以通过蒸汽表获得。

注意,这个公式仅适用于饱和蒸汽,不适用于过热蒸汽。

在实际计算中,我们可以根据工程要求和系统参数,选择合适的公式和单位进行计算。

此外,我们还应该考虑实际情况中的各种因素,如管道材料、摩擦阻力、安全系数等。

这些因素都会对饱和蒸汽管径的计算结果产生影响,因此需要进行综合考虑。

总结起来,饱和蒸汽管径计算是工程设计中非常重要的一项计算。

通过准确计算管道的尺寸,可以确保蒸汽系统的正常运行和传输。

在计算过程中,我们可以使用经验公式和实际参数来确定饱和蒸汽管径。

然而,我们还需要考虑其他因素,如材料、摩擦阻力和安全系数,以获得更准确和可靠的计算结果。

只有综合考虑这些因素,才能确保蒸汽系统的高效性和经济性。

流量与管径、压力、流速之间关系计算公式-孔径 压强 流速关系

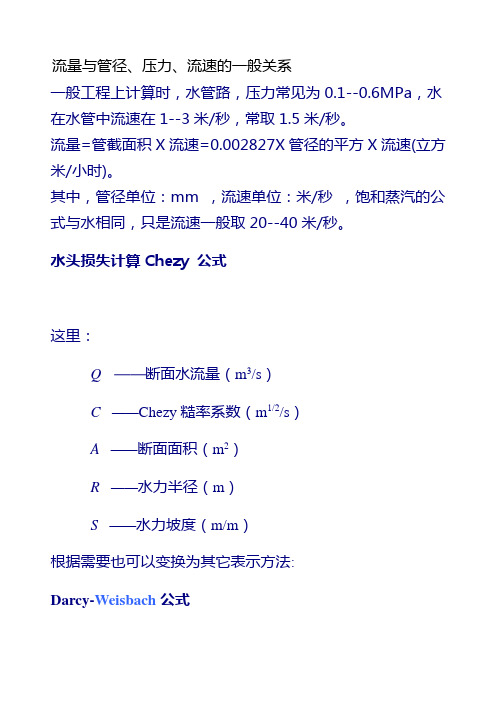

流量与管径、压力、流速的一般关系一般工程上计算时,水管路,压力常见为0.1--0.6MPa,水在水管中流速在1--3米/秒,常取1.5米/秒。

流量=管截面积X流速=0.002827X管径的平方X流速(立方米/小时)。

其中,管径单位:mm ,流速单位:米/秒,饱和蒸汽的公式与水相同,只是流速一般取20--40米/秒。

水头损失计算Chezy 公式这里:Q ——断面水流量(m3/s)C ——Chezy糙率系数(m1/2/s)A ——断面面积(m2)R ——水力半径(m)S ——水力坡度(m/m)根据需要也可以变换为其它表示方法:Darcy-Weisbach公式由于这里:h f——沿程水头损失(mm3/s)f ——Darcy-Weisbach水头损失系数(无量纲)l ——管道长度(m)d ——管道径(mm)v ——管道流速(m/s)g ——重力加速度(m/s2)水力计算是输配水管道设计的核心,其实质就是在保证用户水量、水压安全的条件下,通过水力计算优化设计方案,选择合适的管材和确经济管径。

输配水管道水力计算包含沿程水头损失和局部水头损失,而局部水头损失一般仅为沿程水头损失的5~10%,因此本文主要研究、探讨管道沿程水头损失的计算方法。

1.1 管道常用沿程水头损失计算公式及适用条件管道沿程水头损失是水流摩阻做功消耗的能量,不同的水流流态,遵循不同的规律,计算方法也不一样。

输配水管道水流流态都处在紊流区,紊流区水流的阻力是水的粘滞力及水流速度与压强脉动的结果。

紊流又根据阻力特征划分为水力光滑区、过渡区、粗糙区。

管道沿程水头损失计算公式都有适用围和条件,一般都以水流阻力特征区划分。

水流阻力特征区的判别方法,工程设计宜采用数值做为判别式,目前国管道经常采用的沿程水头损失水力计算公式及相应的摩阻力系数,按照水流阻力特征区划分如表1。

沿程水头损失水力计算公式和摩阻系数表1达西公式是管道沿程水力计算基本公式,是一个半理论半经验的计算通式,它适用于流态的不同区间,其中摩阻系数λ可采用柯列布鲁克公式计算,克列布鲁克公式考虑的因素多,适用围广泛,被认为紊流区λ的综合计算公式。

流量和管径、压力、流速之间关系计算公式

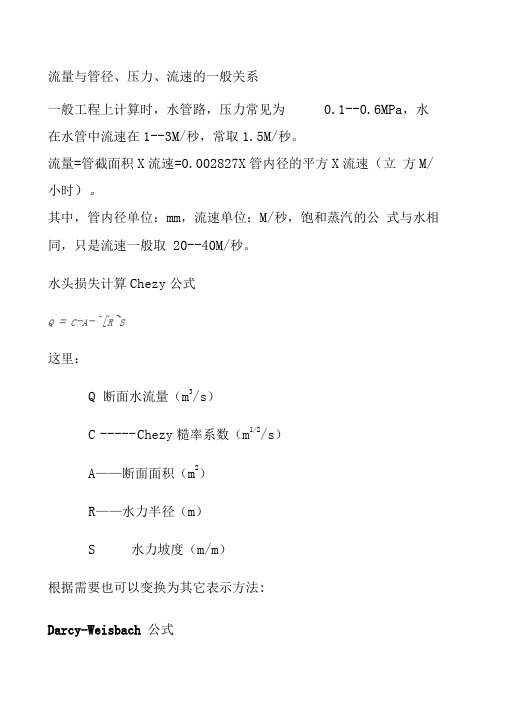

流量与管径、压力、流速的一般关系一般工程上计算时,水管路,压力常见为0.1--0.6MPa,水在水管中流速在1--3M/秒,常取1.5M/秒。

流量=管截面积X流速=0.002827X管内径的平方X流速(立方M/小时)。

其中,管内径单位:mm,流速单位:M/秒,饱和蒸汽的公式与水相同,只是流速一般取20--40M/秒。

水头损失计算Chezy公式Q = C-A-^[R~S这里:Q 断面水流量(m3/s)C ----- C hezy糙率系数(m1/2/s)A——断面面积(m2)R——水力半径(m)S 水力坡度(m/m)根据需要也可以变换为其它表示方法:Darcy-Weisbach 公式i = /. L—F 畑由于这里:h f 沿程水头损失(mm3/s)f ----- Darcy-Weisbach水头损失系数(无量纲)l ——管道长度(m)d ----- 管道内径(mm)v ----- 管道流速(m/s)g ----- 重力加速度(m/£)水力计算是输配水管道设计的核心,其实质就是在保证用户水量、水压安全的条件下,通过水力计算优化设计方案,选择合适的管材和确经济管径。

输配水管道水力计算包含沿程水头损失和局部水头损失,而局部水头损失一般仅为沿程水头损失的5〜10%,因此本文主要研究、探讨管道沿程水头损失的计算方法。

1.1管道常用沿程水头损失计算公式及适用条件管道沿程水头损失是水流摩阻做功消耗的能量,不同的水流流态,遵循不同的规律,计算方法也不一样。

输配水管道水流流态都处在紊流区,紊流区水流的阻力是水的粘滞力及水流速度与压强脉动的结果。

紊流又根据阻力特征划分为水力光滑区、过渡区、粗糙区。

管道沿程水头损失计算公式都有适用范围和条件,一般都以水流阻力特征区划分。

水流阻力特征区的判别方法,工程设计宜采用2数值做为判别式,目前国内管道经常采用的沿程水头损失水力计算公式及相应的摩阻力系数,按照水流阻力特征区划分如表1。

管径选择与管道压力降计算

管径选择与管道压力降计算管径选择与管道压力降计算管道在不同领域中扮演着非常重要的角色,如工业制造、建筑、市政环保项目等。

不同的管道系统需要根据设计要求和使用场景选择不同的管径。

正确的管径选择是保证管道系统运行可靠性和效率的首要因素之一。

同时,在管道系统中发生的压力降也需要得到合理的计算和控制,从而避免管道损坏、破裂等安全事故的发生。

本文将从管径的选择和管道压力降的计算两个方面来探讨管道系统中应该如何进行管道设计和优化。

一、管径的选择管道的设计与选择必须以液体或气体的体积和速度作为基础,以确保管道系统的设计遵循良好的流体力学原理。

过大或过小的管径会影响管道系统的流量和速度,引起压力降低或过高,进而影响管道系统的可靠性和效率。

首先,管径的选择应遵循一定的规则和经验。

其中,国际上广泛应用的四种管径选择方法为经验公式法、图表法、数值法和实验法。

1.经验公式法经验公式法是根据经验数据来选定管径的。

它适用于一些应用较广泛的场合,如综合管廊、市政管线、消防系统等。

常用的经验公式有:Manning公式、Hazen-Williams公式、Chezy公式等。

2.图表法图表法是根据已经绘制好的图表或图像进行选择的。

国际上比较有代表性的图表法有来自美国的Darcy-Weisbach图和Colebrook-White图,以及在欧洲和英国使用的Kunzelmann-Kramer(KK)图等。

3.数值法数值法即计算机模拟方法,它可以使用CFD软件(计算流体动力学数值模拟软件)进行模拟,得出管道系统的流体动力学性质。

CFD软件适用于一些较为复杂的管道系统的设计和优化,但同时也需要一定的计算机和数值分析知识。

4.实验法实验法是通过实验测试来获得管道系统的流量和流体速度等参数,进而得到管径的选取。

实验法常用于一些特殊要求或较为复杂的场合,如矿井液力输送系统、流量计校准、液气传输等。

其次,管道系统的管径选择还需要考虑系统的材料、流态、阻力系数等因素。

管径的计算公式例题及解析

管径的计算公式例题及解析管道是工业生产中常见的设备,其管径大小直接影响着管道输送流体的流量和压力损失。

因此,正确计算管道的管径对于工程设计和运行非常重要。

本文将介绍管径的计算公式,并通过例题进行解析,帮助读者更好地理解管径计算的方法和原理。

一、管径计算公式。

在工程设计中,通常会用到以下两种常见的管径计算公式,雷诺数公式和经验公式。

1. 雷诺数公式。

雷诺数是描述流体流动状态的一个重要参数,其公式为:Re = ρVD/μ。

其中,Re为雷诺数,ρ为流体密度,V为流速,D为管道直径,μ为流体粘度。

通过雷诺数公式可以计算出管道的最佳流速范围,从而确定管径大小。

2. 经验公式。

经验公式是根据实际工程经验总结出来的,通常用于快速估算管道的合适尺寸。

常见的经验公式有德阿西公式、汉密尔顿-汉弗莱公式等。

二、例题解析。

下面我们通过一个例题来进行管径计算的解析。

例题,某工业管道输送水,要求流量为200m3/h,流速不得超过2m/s,根据经验公式计算该管道的最佳管径。

解析,首先,我们可以根据流量和流速的关系来计算出管道的最佳直径。

流量Q与流速V之间的关系为:Q = πD^2V/4。

其中,Q为流量,D为管道直径,V为流速。

根据上式,可以解出管道的直径D为:D = (4Q/πV)^0.5。

将题目中给出的流量Q=200m3/h和流速V=2m/s代入上式,得到管道的直径为:D = (4200/π2)^0.5 ≈ 5.65m。

根据经验公式计算得出,该工业管道的最佳管径为5.65m。

三、总结。

通过以上例题的解析,我们可以看到,管道的管径计算涉及到流量、流速、雷诺数等多个因素,需要综合考虑。

在实际工程中,通常需要根据具体情况选择合适的计算方法和公式,以确保管道设计的准确性和合理性。

另外,需要注意的是,管道的管径计算不仅仅是一个理论问题,还需要考虑到实际工程情况,如管道材质、工艺要求、安装条件等因素,才能得出最终的合理结论。

因此,在进行管径计算时,建议结合实际情况进行综合分析,以确保管道设计的可靠性和经济性。

流量和管径、压力、流速之间关系计算公式

f ——Darcy-Weisbach 水头损失系数(无量纲)

l ——管道长度(m)

d ——管道内径(mm)

v ——管道流速(m/s)

g ——重力加速度(m/s2)

水力计算是输配水管道设计的核心,其实质就是在保证用户 水量、水压安全的条件下,通过水力计算优化设计方案,选 择合适的管材和确经济管径。输配水管道水力计算包含沿程 水头损失和局部水头损失,而局部水头损失一般仅为沿程水 头损失的 5~10%,因此本文主要研究、探讨管道沿程水头损 失的计算方法。 1.1 管道常用沿程水头损失计算公式及适用条件

(1)塑料管 (2)混凝土管(渠)及采用水泥砂浆内衬的金属管道

(3)输配水管道、配水管网水力平差计算

2.1 管道摩阻系数的属性及应用条件

-

-

考试资料.

-

-

.

每个管道沿程水力计算公式都有相应的摩阻系数和确定 方法,表达形式也不一样。摩阻系数是一个未知数,应由试 验确定。但实际应用时,一般都依据不同的管材和其不同的 内壁光滑程度,参考已有的资料,由设计人员计算时选择采 用。该数值非常重要,但随意性很大,而且取值的结果直接 影响水力计算成果的精度。因此了解和熟悉摩阻系数的属性, 掌握取值的方法和技巧,也同样是做好管道沿程水力计算的 关键。

给排水工程中的给水管道规范要求

给排水工程中的给水管道规范要求在给排水工程中,给水管道是承载和传输自来水的重要设施。

为了确保给水系统的正常运行和居民生活的供水安全,给水管道的设计、施工和维护都需要符合一定的规范要求。

本文将介绍给排水工程中给水管道的规范要求。

一、管材选择与标准1. 管材选择:在给水管道中,常见的管材包括金属管材和非金属管材。

金属管材主要有铝合金管、铜管和钢管等,而非金属管材则包括塑料管、复合管和玻璃钢管等。

根据具体的工程要求和使用环境,应选择合适的管材进行使用。

2. 管材标准:管材的选择应符合相关的国家标准或行业标准,以确保管材的质量和使用安全。

例如在中国,给水管道常采用的标准有GB/T 3091-2008《焊接钢管》、GB/T 8163-2008《无缝钢管》和GB/T 18742-2002《市政排水用聚氯乙烯(PVC-U)管材》等。

二、管径规范与计算1. 管径规范:给水管道的管径选择应基于建筑物的需水量和供水压力等因素进行合理计算。

一般情况下,住宅给水管道的管径为DN15~DN50,而大型建筑物或公共设施的给水管道可能需要更大的管径。

2. 管径计算:给水管道的管径计算可以采用一定的公式或经验值。

常见的计算方法有带流量法、压力损失法和经验公式法等。

根据具体情况和需要,可以选择合适的计算方法进行管径计算。

三、管道安装与材料选择1. 管道安装:给水管道的安装应符合相关的规范要求,保证管道的牢固性和密封性。

管道的安装应按照设计图纸进行,并严格控制施工质量,确保连接处无渗漏现象。

2. 材料选择:给水管道的连接件和固定件应选择符合标准要求的材料。

常用的连接方式包括法兰连接、螺纹连接和推力连接等。

固定件主要有管架、吊杆和支架等,应选用耐腐蚀、耐高温和抗拉强度高的材料。

四、管道保护与维护1. 管道保护:为了保护给水管道的安全和使用寿命,应加强对管道的防腐、防锈和保温工作。

尤其是在特殊环境下,如酸碱腐蚀环境或寒冷地区,应采取相应的防护措施,如涂覆防腐层、安装保温层等。

管道的设计计算——管径和管壁厚度

管道的设计计算——管径和管壁厚度管路、阀门等和其它设备构成一个完整的系统。

管道的设计计算和安装不当,将会影响整个系统的经济性及工作的可靠性,甚至会带来严重的破坏性事故。

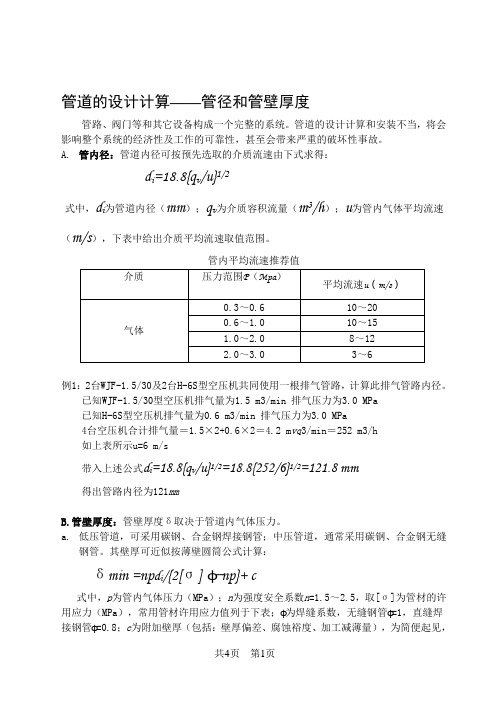

A.管内径:管道内径可按预先选取的介质流速由下式求得:d i=18.8{q v/u}1/2式中,d i为管道内径(mm);q v为介质容积流量(m3/h);u为管内气体平均流速(m/s),下表中给出介质平均流速取值范围。

管内平均流速推荐值例1:2台WJF-1.5/30及2台H-6S型空压机共同使用一根排气管路,计算此排气管路内径。

已知WJF-1.5/30型空压机排气量为1.5 m3/min 排气压力为3.0 MPa已知H-6S型空压机排气量为0.6 m3/min 排气压力为3.0 MPa4台空压机合计排气量=1.5×2+0.6×2=4.2 m vq3/min=252 m3/h如上表所示u=6 m/s带入上述公式d i=18.8{q v/u}1/2=18.8{252/6}1/2=121.8 mm得出管路内径为121mmB.管壁厚度:管壁厚度δ取决于管道内气体压力。

a.低压管道,可采用碳钢、合金钢焊接钢管;中压管道,通常采用碳钢、合金钢无缝钢管。

其壁厚可近似按薄壁圆筒公式计算:δmin =np d i/{2[σ]ϕ−np}+ c式中,p为管内气体压力(MPa);n为强度安全系数n=1.5~2.5,取[σ]为管材的许用应力(MPa),常用管材许用应力值列于下表;ϕ为焊缝系数,无缝钢管ϕ=1,直缝焊接钢管ϕ=0.8;c为附加壁厚(包括:壁厚偏差、腐蚀裕度、加工减薄量),为简便起见,通常当cδ>6mm时,c≈0.18δ;当δ≤6mm时,c =1mm。

当管子被弯曲时,管壁应适当增加厚度,可取δ,=δ+δd0/2R式中,d0为管道外径; R为管道弯曲半径。

b.高压管道的壁厚,应查阅相关专业资料进行计算,在此不做叙述。

例2:算出例1中排气管路的厚度。

压缩空气流量及管径计算

压缩空气流量及管径计算压缩空气流量及管径计算是在工程设计或实际应用中常见的计算问题。

在许多行业中,如制造业、采矿、化工等,压缩空气是一种重要的能源形式,用于动力传输、工艺操作和设备控制等方面。

因此,准确计算压缩空气流量及管径对于工程设计和设备选型至关重要。

Q=P*V/(T*1000)其中,Q代表流量,单位是标准立方米每分钟(Nm³/min);P代表压力,单位是千帕(kPa);V代表体积,单位是立方米(m³);T代表温度,单位是摄氏度(℃)。

公式中的1000是对应的单位转换因子。

在计算压缩空气流量时,需要考虑到实际的工作条件和要求。

例如,如果工程或设备需要特定的压力和流量范围,那么可以使用以上公式计算出对应条件下的流量。

同时,还需要考虑到空气压缩机的性能参数,如排气压力、工作效率等,以确保选型的准确性。

对于管径的计算,可以使用以下方法:1. 根据流量和压力损失计算:根据流量和压力损失的关系,结合管道的长度和管材的摩擦系数,可以使用Darcy-Weisbach或其他经验公式来计算管径。

这种方法需要考虑流体的性质、管道的材质和其他一些参数,计算比较复杂,但较为准确。

2.根据流速和雷诺数计算:根据流体在管道中的流速、雷诺数和管道材料等参数,可以使用流体力学原理来计算合适的管径。

这种方法需要较多的流体力学知识和计算,适用于复杂的管道系统。

在使用以上方法计算管径时,需要考虑以下因素:1.流量要求:根据工程或设备的实际需要,确定所需的流量范围。

这通常是根据生产工艺或设备性能要求等来确定的。

2.压力损失:根据管道长度、管道材质和流体的性质来计算压力损失,确保流体能够在管道中正常运输。

3.流体性质和条件:根据流体的性质,如密度、粘度等,以及流体和环境的温度和压力等条件,来选择合适的管径。

总之,压缩空气流量及管径计算是工程设计和设备选型中常见的问题,需要根据实际条件和要求来进行准确的计算。

通过使用适当的公式和方法,结合相关参数和条件,可以确保工程和设备的正常运行和使用。

氧气管道管径计算

氧气管道管径计算全文共四篇示例,供读者参考第一篇示例:氧气管道是医疗机构、工业厂房以及实验室中常见的管道之一,用于输送氧气,是保障人们生活和工作安全的重要设备。

在设计和建设氧气管道时,管道的管径计算是非常重要的一环。

正确的管径设计可以保证氧气输送的稳定和高效,同时也可以减少能源的浪费和减少安全隐患。

氧气管道的管径计算需要考虑到氧气的流量需求。

氧气的流量需求取决于具体的应用场景,比如医院的氧气管道需要考虑到病房的氧气需求量,工业厂房的氧气管道需要考虑到生产设备的氧气需求量。

一般来说,氧气的流量需求可以通过测算来确定,根据具体需求来选择合适的管道管径。

氧气在管道中的流速也是管径计算的重要因素。

氧气在管道中的流速不宜过快,因为过快的流速会增加管道的磨损,同时也容易产生压力波和噪音。

过慢的流速则会导致氧气输送效率低下。

在进行管径计算时需要综合考虑氧气的流量需求和管道的长度来确定适当的流速范围,从而选择合适的管道管径。

氧气管道的管径计算还需要考虑氧气输送过程中的压力损失。

氧气在管道中输送时会有一定的阻力和摩擦损失,导致管道中的压力逐渐下降,影响氧气的输送效率。

为了减少压力损失,需要根据管道的长度、管道材质、管道的弯头和分支等因素来确定合适的管径。

一般来说,通过计算和模拟来确定管道的压力损失,并根据实际情况来调整管径大小,从而确保氧气输送的稳定和高效。

氧气管道的管径计算还需要考虑氧气管道的安全性和可靠性。

正确的管径设计可以减少氧气在输送过程中的泄漏风险,降低安全隐患。

合适的管径设计也可以减少管道的维护和维修成本,提高氧气管道的可靠性和使用寿命。

在进行管径计算时需要综合考虑氧气的流量需求、流速、压力损失以及安全性等因素,选择适当的管道管径。

第二篇示例:氧气是生活中必不可少的气体之一,它不仅可以用于各类行业的生产加工中,还被广泛运用于医疗领域。

在氧气的输送过程中,氧气管道扮演着至关重要的角色。

而氧气管道的管径计算则成为了氧气输送工程中一个至关重要的环节。

压缩空气管径计算公式

压缩空气管径计算公式在进行压缩空气管径计算时,可以使用经验公式或者基于流体力学原理的计算方法。

其中,常用的经验公式包括Darcy-Weisbach公式、Hazen-Williams公式和Manning公式等。

Darcy-Weisbach公式是一种广泛使用的压力损失计算方法。

它的计算公式如下:ΔP=f*(L/D)*(ρ*V²/2)其中,ΔP为单位长度管道的压力损失,f为摩擦系数,L为管道长度,D为管径,ρ为气体密度,V为气体流速。

摩擦系数f可以根据流体的性质和管道材料的光滑度进行估算。

对于压缩空气来说,一般可以参考摩擦系数表进行估算。

Hazen-Williams公式是一种适用于水流的经验公式,它的计算公式如下:Q=1.318*C*A*R^(0.63)*S^(0.54)其中,Q为单位时间通过管道的流量,C为摩擦系数,A为管道的横截面积,R为液体的水力半径,S为管道的平均液体坡度。

Manning公式是一种适用于开放式渠道计算的经验公式,它也可以用于压缩空气管道的计算。

它的计算公式如下:Q=1.486*A*n*R^(0.67)*S^(0.5)其中,Q为单位时间通过管道的流量,A为管道的横截面积,n为曼宁粗糙系数,R为管道的液体半径,S为管道的平均液体坡度。

在进行压缩空气管径计算时,需要先确定系统的工作要求,包括所需流量、工作压力、压力损失限制等。

然后根据所选择的公式进行计算,得到合适的管径。

此外,在进行管径计算时还需要考虑管道的材料选择。

不同的管道材料具有不同的摩擦系数和光滑度,对管径的选择也会有影响。

一般来说,使用光滑度较大的管材可以减小摩擦损失,提高系统的运行效率。

总之,压缩空气管径的计算需要综合考虑多个因素,包括流速、压力损失、管道材料和系统需求等。

准确选择合适的管径可以提高系统的效率和稳定性,减少能源消耗,实现经济效益和环境效益的双重收益。

压力管道计算

-6707.539σx Nhomakorabea-1245.550 -7953.09 两端固结 M 443.389 c、强度校核 σ 65870.848 允许应力 111375 满足条件 2、支承环旁膜应力区边缘断面(θ =180度,剪应力τ xθ =0) a、环向应力 b、轴应力 σ σ σ

θ 1 x1 x2

64161.385 -6707.539 -2490.801 -886.671 69220.452 满足条件 σ

-78374.104

0

100516.28 68588.43 113631.0169 171859.6046

最大应力 叛断发 管外壁 管外环 生部位 171860 135391 计算时 自行查 看最大 应力发 生部位

计算时 自行查 看最大 应力发 生部位 171860

K1+B1*K2 0.044327599 -0.15399601 -0.25 0.25 0.153996008 -0.0443276 0.182 MR

TR 58.95837564 -204.823963 -332.515053 332.5150528 204.8239633 -58.9583756 ZR3 σ θ 4(kPa) 管内壁 77843.12866 -99774.343 7176.187348 -7176.18735

压 力 管 道 计 算

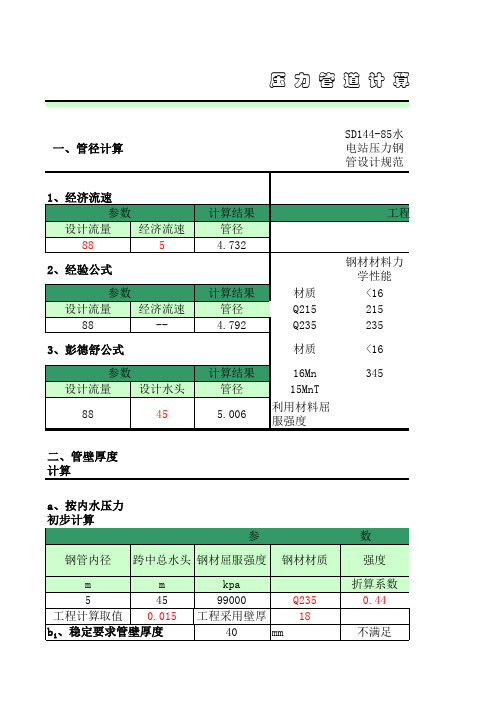

一、管径计算 1、经济流速 参数 设计流量 经济流速 88 5 2、经验公式 参数 设计流量 经济流速 88 -3、彭德舒公式 参数 设计流量 设计水头 88 45 二、管壁厚度计算 a、按内水压力初步计算 参 钢管内径 跨中总水头 钢材屈服强度 钢材材质 m m kpa 5 45 99000 Q235 工程计算取值 0.015 工程采用壁厚 18 b1、稳定要求管壁厚度 40 mm b2、稳定要求最小管壁厚度 10 mm c、不设加劲环,外压稳定计算 钢材弹模 壁厚 内径 kpa mm m 2.06E+08 18 5.000 c、设加劲环,外压稳定计算 参 临界压力 19.222272 数 数 强度 折算系数 0.44 不满足 满足要求 抗外压稳定 安全系数 2 SD144-85水电站压力钢管设计规范

放空管管径计算公式

放空管管径计算公式全文共四篇示例,供读者参考第一篇示例:放空管管径计算公式是在气体流体力学领域中常用的计算方法之一。

在一些工程设计或科研实验中,我们需要根据气体流体的特性和所处环境条件来确定放空管的管径,以确保气体可以顺利地流动并达到设计要求。

通过合理的管径设计,可以保证气体的放空效率和工艺流程的正常运行。

我们需要了解一些与放空管管径计算相关的基本概念。

在流体力学中,气体通过管道流动时存在一定的速度和压力差,其中速度可以通过流量的大小来描述。

而管径则是管道的横截面积,直接影响气体的流速和流量。

根据连续性方程和能量守恒原理,我们可以得到如下放空管管径计算的基本公式:Q = A * VQ表示流量,单位为体积/时间;A为管道横截面积,单位为平方米;V表示流速,单位为米/秒。

根据流体力学的基本原理,流体在管道内的速度越高,流量也就越大,这时我们需要通过合理设计管径来满足流量的要求。

在实际工程中,我们可以根据放空管的工作条件和所处环境来确定管径。

如果放空管需要放空的气体是高压气体,那么需要考虑流速较大的情况;如果放空管所处环境有温度和湿度等变化,还需要考虑气体的流动状态和管道的阻力等因素。

通常,我们可以采用下面这个简化的放空管管径计算公式:D = sqrt((4 * Q) / (π * V))D表示管径,单位为米;Q表示流量,单位为立方米/小时;V表示流速,单位为米/秒;π为圆周率,约为3.14。

通过这个公式,我们可以快速地计算出放空管的合适管径,以确保气体的顺利流动。

在实际的工程设计中,通常我们会根据放空管的具体要求和情况来进行计算和调整。

如果需要大流量的气体放空,那么管径也会相应增大;如果需要在有限的空间内放置放空管,管径可能会相对较小。

放空管的材质和安装方式也会对管径计算产生影响。

第二篇示例:放空管管径计算公式是在工程设计中常用的计算方法之一。

放空管是一种用于在管道系统中减压的设备,通常用于将压力释放至大气压力以下,以确保管道系统正常运行。