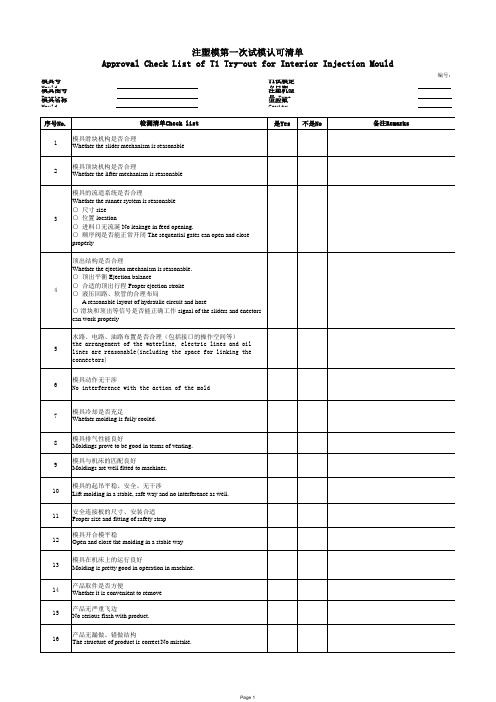

试模确认记录

T1-T3 次试模认可表

T1试模定义日期 Definit Date of T1 try-out 注塑机型号 Type of injection machine 型腔数 Cavity number 是Yes 不是No 备注Remarks

2

3

4

5

6

7

模具冷却是否充足 Whether molding is fully cooled. 模具排气性能良好 Moldings prove to be good in terms of venting. 模具与机床的匹配良好 Moldings are well fitted to machines. 模具的起吊平稳、安全、无干涉 Lift molding in a stable, safe way and no interference as well. 安全连接板的尺寸、安装合适 Proper size and fitting of safety strap 模具开合模平稳 Open and close the molding in a stable way 模具在机床上的运行良好 Molding is pretty good in operation in machine. 产品取件是否方便 Whether it is convenient to remove 产品无严重飞边 No serious flash with product.

8

9

10

11

12

13

14

15

Page 1

注塑模第一次试模认可清单 Approval Check List of T1 Try-out for Interior Injection Mould

编号:

模具号 Mould No. 模具图号 Drawing No. 模具名称 Mould Name: 序号No. 16 检测清单Check list 产品无漏做、错做结构 The structure of product is correct.No mistake. 产品外观基本能够达到客户的T1要求 the product appearance reach customers' T1 requirement 产品关键尺寸、结构是否都正确 the main size and structure of the products are all correct 封样件重量记录、试模过程中的工艺参数记录 record the weight of T1 approval part and the stable injection parameters 熔接痕位置确认 the position of the melding lines are OK Conclusion 模具公司项目工程师 Porgram Engineer of YFVTL 模具供应商代表 Representatives of Mold Supplier 客户代表 Representatives of Customers 备注: Remarks

水泥混凝土试模砂浆试模校验规程

水泥混凝土试模、砂浆试模校验规程1、适用范围本方法适用于水泥混凝土试模、砂浆试模的校准,参照《混凝土试模》(JG237-2008)编制。

2、技术要求2.1试模的所有外表面应光洁无毛刺无粘砂无伤痕等疵症,试模外表面及紧固件均应涂刷防锈油漆,油漆表面应光滑均匀和色调一致。

2.2试模宜选用不低于HT200的铸铁,亦可选用Q235号钢或采用性能指标不低于Q235号钢的其他牌号钢或采用其他不吸水材料制作,当选用其他不吸水材料时应经过专门试验符合相关标准要求且具有足够的耐久性能方可采用。

2.3试模在组装和成型试件时不得产生变形,试模结构应保证组装侧板能正确定位,整个试模必须连接紧密、紧固可靠,在振动成型时不得松动、不得漏浆,试模结构应便于与振动台固定。

固定后应牢固可靠,试模侧板、端板和底板等应具有足够的定位面,拆下的零部件应具有互换性。

2.4试模组装后内部尺寸误差不应超出公称尺寸的±0.2%,且不得超过±1mm。

2.5试模组装后其相邻侧面和各侧面与底板上表面之间的夹角应为直角,直角误差不应大于0.3°.2.6试模侧板、端板、隔板的内表面和底板上表面的平面度误差为每100mm不应大于0.04mm,定位面的平面度误差不应大于0.06mm。

2.7试模组装后其连接面的缝隙不得大于0.2mm,隔板与侧板的缝隙不得大于0.4mm。

3、校准项目3.1外观检查。

3.2内部尺寸。

3.3夹角垂直度。

3.4内表面平面度。

3.5组装后缝隙。

4、校准环境及校准器具4.1校准环境:校准工作应在室内进行,环境温度为(20±5)℃,相对湿度不大于85%,校准现场应洁净,周围无影响校准结果的振动、污染、腐蚀性气体。

4.2校准器具:4.2.1游标卡尺:量程不小于200mm ,分度值0.02mm。

4.2.2深度尺:量程不小于200mm ,分度值0.02mm。

4.2.3钢直尺:量程不小于600mm ,分度值1mm。

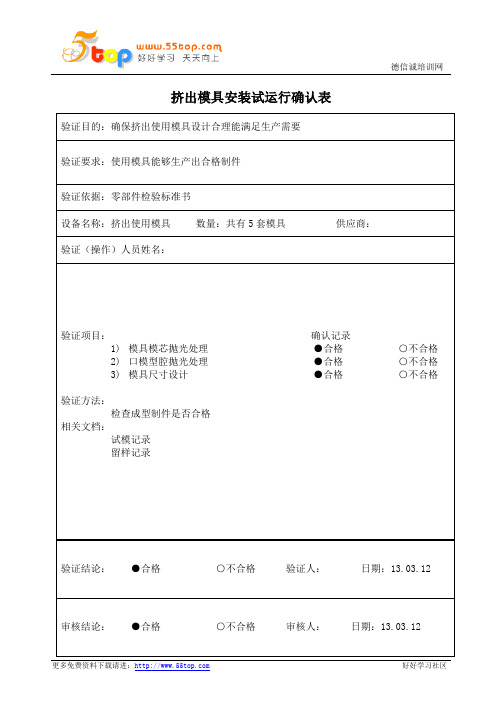

挤出模具安装试运行确认表

验证目的:确挤出使用模具设计合理能满足生产需要

验证要求:使用模具能够生产出合格制件

验证依据:零部件检验标准书

设备名称:挤出使用模具数量:共有5套模具供应商:

验证(操作)人员姓名:

验证项目:确认记录

1)模具模芯抛光处理●合格○不合格

2)口模型腔抛光处理●合格○不合格

3)模具尺寸设计●合格○不合格

验证方法:

检查成型制件是否合格

相关文档:

试模记录

留样记录

验证结论:●合格○不合格验证人:日期:13.03.12

审核结论:●合格○不合格审核人:日期:13.03.12

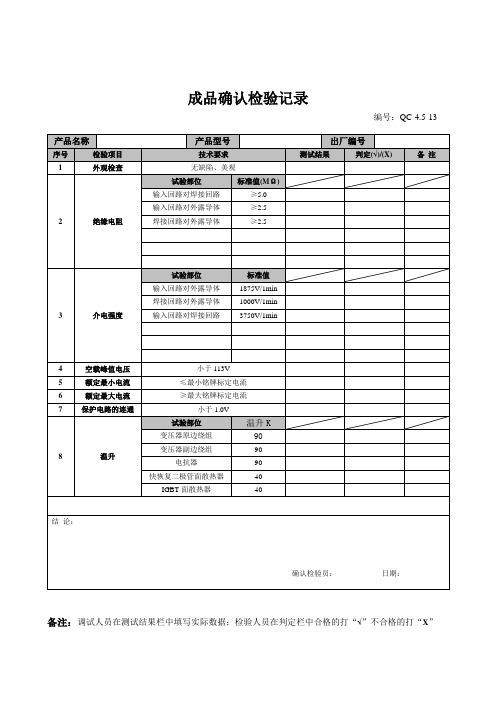

成品确认检验记录

编号:QC-4.5-13

产品名称

产品型号

出厂编号

序号

检验项目

技术要求

测试结果

判定(√)/(X)

备注

1

外观检查

无缺陷、美观

2

绝缘电阻

试验部位

标准值(MΩ)

输入回路对焊接回路

≥5.0

输入回路对外露导体

≥2.5

焊接回路对外露导体

≥2.5

3

介电强度

试验部位

标准值

输入回路对外露导体

1875V/1min

焊接回路对外露导体

1000V/1min

输入回路对焊接回路

3750V/1min

4

空载峰值电压

小于113V

5

额定最小电流

≤最小铭牌标定电流

6

额定最大电流

≥最8

温升

试验部位

温升K

变压器原边绕组

90

变压器副边绕组

90

电抗器

90

快恢复二极管面散热器

40

IGBT面散热器

40

结论:

确认检验员:日期:

备注:调试人员在测试结果栏中填写实际数据;检验人员在判定栏中合格的打“√”不合格的打“X”

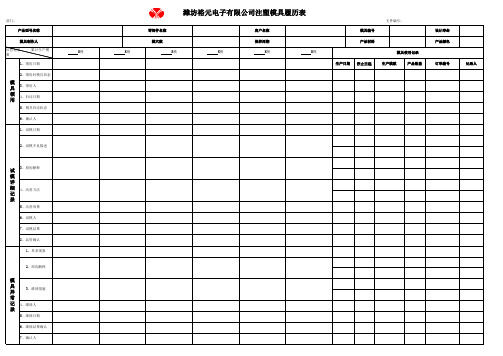

模具履历表

记录人

模 具 领 用

3、领用人 4、归还日期 5、模具归还状态 6、确认人 1、试模日期

2、试模不良描述

试 模 详善方法

5、改善效果 6、试模人 7、试模结果 8、品管确认 1、异常现象

2、原因解释

模 具 异 常 记 录

3、维修措施

4、维修人 5、维修日期 6、维修结果确认 7、确认人

潍坊裕元电子有限公司注塑模具履历表

部门: 产品型号名称 模具制作人 信息记录 累计生产模数 1、领用日期 2、领用时模具状态 K模 K模 零部件名称 模穴数 K模 K模 客户名称 保养周期 K模 K模 生产日期 停止日起 生产模数 模具编号 产品材料 模具使用记录 产品数量 订单编号 文件编号: 设计寿命 产品颜色

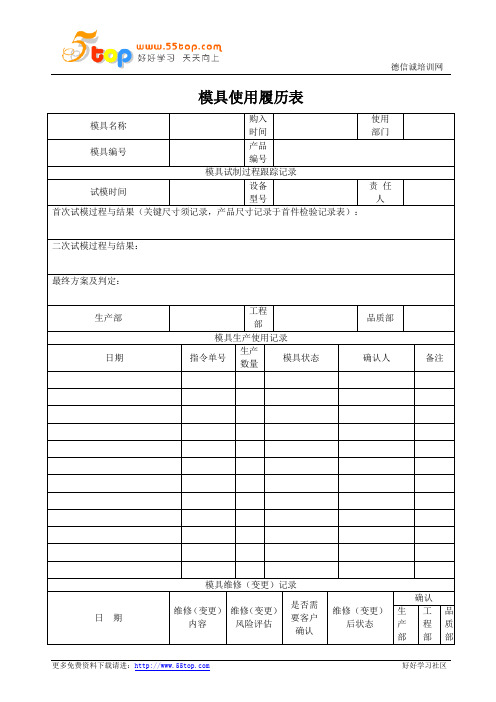

模具使用履历表

模具使用履历表

模具名称购入

时间

使用

部门

模具编号

产品

编号

模具试制过程跟踪记录

试模时间设备

型号

责任

人

首次试模过程与结果(关键尺寸须记录,产品尺寸记录于首件检验记录表):二次试模过程与结果:

最终方案及判定:

生产部

工程

部

品质部模具生产使用记录

日期指令单号生产

数量

模具状态确认人备注

模具维修(变更)记录

日期维修(变更)

内容

维修(变更)

风险评估

是否需

要客户

确认

维修(变更)

后状态

确认

生

产

部

工

程

部

品

质

部

备注:

1)模具管理员每周六对储存中的模具进行清洁、防锈、防尘保养作业,记录在《模具维护保养记录表》;

2)生产使用中的模具由操作员每日上班前进行清洁、维护/保养作业,记录在《设备日常保养点检表》;

3) 此记录表将与模具一起流转使用。

试模总结报告范文(3篇)

第1篇一、引言为了验证产品设计的合理性和可行性,提高产品质量,降低生产成本,我司在产品研发阶段进行了试模工作。

本次试模工作于XX年XX月XX日开始,至XX年XX月XX日结束。

现将试模过程及结果进行总结报告,以期为后续生产提供参考。

二、试模目的1. 验证产品设计的合理性和可行性;2. 优化模具设计,提高模具精度;3. 检验材料性能,确保产品质量;4. 评估生产成本,为生产决策提供依据。

三、试模过程1. 模具设计在试模前,我们根据产品图纸和技术要求,对模具进行了详细的设计。

设计过程中,充分考虑了产品的尺寸精度、形状、材料性能等因素。

2. 模具制造模具制造采用先进的技术和设备,确保了模具的精度和稳定性。

在制造过程中,对模具各部分进行了严格的检验,确保模具质量。

3. 试模材料本次试模采用的材料为XX材料,该材料具有良好的加工性能和力学性能,适用于本产品的生产。

4. 试模设备试模设备选用XX设备,该设备具有高精度、高效率的特点,能够满足试模要求。

5. 试模过程(1)试模前准备:检查模具、设备、材料等是否齐全,确保试模顺利进行。

(2)试模操作:按照操作规程进行试模,记录试模过程中的各项数据。

(3)试模结果分析:对试模结果进行分析,评估产品性能和模具质量。

四、试模结果及分析1. 产品性能(1)尺寸精度:产品尺寸精度达到设计要求,符合国家标准。

(2)形状:产品形状符合设计图纸,无明显变形。

(3)表面质量:产品表面光滑,无明显划痕、气泡等缺陷。

2. 模具质量(1)模具精度:模具精度达到设计要求,无明显磨损。

(2)模具稳定性:模具在试模过程中运行稳定,无异常现象。

3. 材料性能(1)力学性能:材料力学性能符合设计要求,具有较好的强度和韧性。

(2)加工性能:材料加工性能良好,易于加工。

4. 生产成本(1)模具成本:模具成本合理,符合预算。

(2)材料成本:材料成本合理,符合预算。

五、结论1. 产品设计合理,可行性高。

2. 模具设计精度高,稳定性好。

五金模具试模记录表

有无影响产品装配的毛刺、飞边: □无□少量,可接受□严重,不可用

问题记录:

改善建议;

试模单位

试模人员

申请人联系方式

执行

试模、试装安排:(先确认图纸或样品)

年月日

五金模具试模具问题记录表

编号:

产品型号、名称

零部件名称、图号

工装名称

工装编号

类型

□塑料模□冲压模 □工装夹具 □其他

试模设备名称

试模设备型号

试模日期

试模状况

工装模具情况:

*工装模具结构合理性: □合理□一般 □不合理

工 装 试 模 通 知 单

编号:

产品型号、名称

零部件名称、图号

工装模具名称

工装模具编号

通知

类型

①存根②试模部门

□塑料模□冲压模 □工装夹具 □其他

设

备

名称

材料/零件/产品

名称

其它

规格

规格/图号

要求完成时间

月日时

第几次试模、试装

第□1,□2,□3,□4,□5 次试模

试模、试装数量

申请人签字

试模、试装车间

*工装模具可操作性: □好□一般 □需改进

*工装模具安全性: □好□需警示标志 □危险

*工装模具实用性: □好□一般 □需改进

*工装模具完整性: □完整□不完整

*工装模具外观质量:□好□一般 □需改进

*加工精度是否达到要求: □是□小部分不符 □大部分不符

*按要求做热处理及其他表面处理:□是□小部分不符 □大部分不符

试模参数记录表

6th 段5th 段3rd 段4th 段监视项目tail item 6th 段5th 段IP IV1st 段2nd 段5气辅参数Gas parameter 模具实际温度 (仅供参考)Mold fact temp(FYI)型芯设定Core Settingmm 3、4此模是属belong to :正常啤塑(满足生产时)fit to produce 非正常啤塑(啤样板)only fit to mold trial记录人reporter (试模员):___ _ 试模组长确认confirmed by : 工程师审核approved by :___ ________吹气感应位置:position of gas blowing mmSEC SEC 32ton kgf 试模参数记录表 TRIAL REPORT模号Mold NO.:_ _ 机型Machine range :___ _ _试模次数Trial times :__ __ 日期Date :_ _____倒索P.B.射胶保压INJ/HP 冷却时间Cooling time 周期时间Cycle射胶压力 Inj. pres kgf复位方式Return method 顶出长度EJ pos.kgf回料转速Sc.Speed 11PSEC MM剩余胶量Cushion mm 保压切换Transfer 保压切换Transfer速度IV T后模Core2、2、rpm sec 延时: sec Delay 背压力B.P.3、后模运水Core cooling计量时间Recov. Time ←保压H.P.←射胶INJ.锁模力Clamp frc.31组1team Tmm 后模CoreV前模运水Cavity cooling 氮气总压力Nitrogen gas press : PS1前模Cavity 1、1、P52、2V2组 2team 延时: sec Delay3、41、1、2、3、前模Cavity 入芯状态Core SET抽芯状态Core PULL顶棍间距Distance EJ 回料速度RS 背压BP射胶时间Inj.time mm 计量完成measuresec mm模具厚度 Mold thickness 烤炉温度Hoppr temp.5胶料名称Type of Plastic 颜色Colour 段数st 434th 段3rd 段2nd 段炮筒温度0C Temp. of 热流道温度0C Temp.of Hot1st 段612备注Remark :SECHP 40C50C60C10C20C30C。

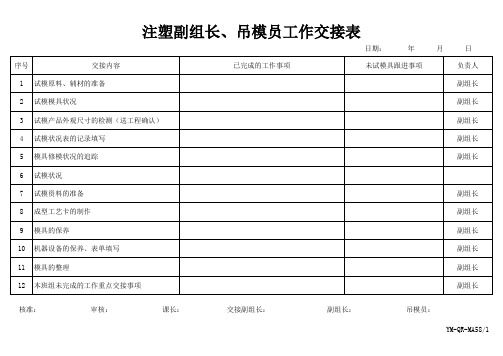

注塑员工作交接表

日期: 年 月 日

序号

交接内容

已完成的工作事项

未试模具跟进事项

负责人

1 试模原料、辅材的准备

副组长

2 试模模具状况

副组长

3 试模产品外观尺寸的检测(送工程确认)

副组长

4 试模状况表的记录填写

副组长

5 模具修模状况的追踪ຫໍສະໝຸດ 副组长6 试模状况

7 试模资料的准备

副组长

8 成型工艺卡的制作

副组长

9 模具的保养

副组长

10 机器设备的保养、表单填写

副组长

11 模具的整理

副组长

12 本班组未完成的工作重点交接事项

副组长

核准:

审核: 课长:

交接副组长: 副组长: 吊模员: YM-QR-MA58/1

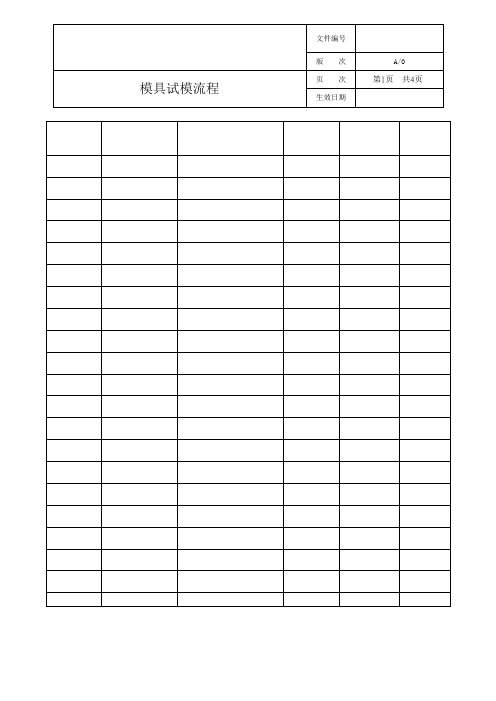

模具试模流程【范本模板】

1.目的:利用所分配的公司资源,优质、高效地完成试模所有工作,确保新模具转产后成型工艺能够得到有效控制。

试模的目的是要找出优化的工艺参数和模具设计2.范围:适用于本公司所有模具试模的全过程3.试模流程:3。

1.新模试模3.1.1模具工确定模具状况后填写试模申请单,并交给模具部计划员,计划员根据模具完成的时间及客户要样板的节点按顺序编号安排试模(原则上需提前一天安排)。

3.1.2试模组(机修组)根据试模计划单进行安排到待试模区领模。

根据计划单内容要求开单领料备料烘烤,做好试前准备.3.1.3试模技术员到待试模区检查确认模具的状况后将模具拉到相应的机台上机装模,连接冷却水管,调试模具顶出装置,检查活动部位,准备好试模,确认完好后通知项目/工程、模具设计、品质、模具工、机修到现场参与试模。

3.1.4机修先调试出产品打不足的测试产品,确认进浇是否均衡,再调试出整件产品检测产品的外观,如无异常注塑5模产品交品质初步检测产品尺寸与装配效果。

3。

1。

5品质确认好样品后通知试模组,试模技术员按试模计划单要求数量注塑样品.3。

1.6品质确认样品NG,机修会同模具设计、项目、模具工商讨问题的根源与发生原因并做出相应的措施,在模具上或注塑工艺等方面做改善.如客户要样急,项目与品质可以同意限量注塑样品。

3。

1。

7完成试模后机修卸下模具,并将模具清洗干净,并喷上防锈剂,异型分型面模具卸模前通知模具工涂上红丹并将模具放回原位.3.1.8注塑出来的样品安排人员加工并放置在指定区域由项目或模具部取走3.1。

9机修根据试模过程中出现的问题如实填写《模具试模状况表》《成型条件表》,在样品上不良位置做出标记并提出相应的改善建议,机修组长审核后提交模具部作修改模和2次试模参考。

3.1。

10机修组长总结T0 、T1等试模状况,审核总结完毕后提交项目部存档;3.1.11品质现场确认样品OK,把样品交与测量做详细尺寸报告,由品质主管审核,确认OK,递交项目送样给客户确认,确认NG把把样品报告连同一模测量样品交模具部做改模参考。

注塑模具试模点检表

试模时间项目经理

试模机台姓 名试模件数≈单模重量准备重量1

1712

1823

1934

2045

216

227

238

249

2510

26112712

281329143015

311632OK NO OK NO 姓 名1

1512

1623

1734

1845

1956

2067

2178

2289

23910

241011

251112

261213

2713142814

项目名称

产品名称监察人姓名

调机人姓名试模地点第一步骤、模具点检

第二步骤、原料准备-生管本部点检明细

问题说明点检明细问题说明原料名称检查原料烘干记录吊环孔运水是否畅通码模槽热流道状况法兰模具是否需特别工作原理说明唧嘴是否防转模具安装方向要求模具表面及拔模模芯是否有标识复位弹簧是否安装顶出是否顺畅复位是否到位顶棍孔是否符合顶针、斜顶、司筒

撑头与板配松垃圾钉高度是否一致

撑头是否预压0.05

行位是否被限位行程保护开关装配

第三步骤、设备点检

第四步骤、项目经理检查现场试模人员安排 点检明细

点检明细部门职 责油路水路电路检查液压锁模温控箱检查炮筒温度检查料筒温度检查机嘴检查顶杆生管本部质量技术技术中心工模部工厂二次料添加比例试模实施、问题点提出设备备注说明:模具备注说明:组织、检查、跟踪、总结汇报技术支持、设备确认、工时、材料定额确认、问题点总结产品检测产品确认、试模终止确认模具调修项目经理。

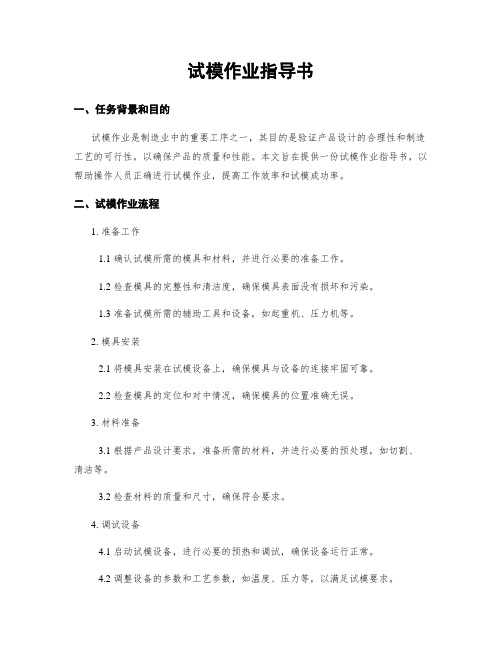

试模作业指导书

试模作业指导书一、任务背景和目的试模作业是制造业中的重要工序之一,其目的是验证产品设计的合理性和制造工艺的可行性,以确保产品的质量和性能。

本文旨在提供一份试模作业指导书,以帮助操作人员正确进行试模作业,提高工作效率和试模成功率。

二、试模作业流程1. 准备工作1.1 确认试模所需的模具和材料,并进行必要的准备工作。

1.2 检查模具的完整性和清洁度,确保模具表面没有损坏和污染。

1.3 准备试模所需的辅助工具和设备,如起重机、压力机等。

2. 模具安装2.1 将模具安装在试模设备上,确保模具与设备的连接牢固可靠。

2.2 检查模具的定位和对中情况,确保模具的位置准确无误。

3. 材料准备3.1 根据产品设计要求,准备所需的材料,并进行必要的预处理,如切割、清洁等。

3.2 检查材料的质量和尺寸,确保符合要求。

4. 调试设备4.1 启动试模设备,进行必要的预热和调试,确保设备运行正常。

4.2 调整设备的参数和工艺参数,如温度、压力等,以满足试模要求。

5. 试模操作5.1 将准备好的材料放入试模设备中,并按照设备要求进行装夹和固定。

5.2 启动试模设备,进行试模操作,观察和记录试模过程中的各项参数和现象。

5.3 根据试模结果,及时调整设备参数和工艺参数,以达到试模要求。

6. 试模结果评估6.1 对试模结果进行评估,包括产品质量、尺寸精度、表面质量等方面的评估。

6.2 根据评估结果,判断试模是否成功,并记录评估结果和相关数据。

7. 清洁和维护7.1 在试模完成后,及时清洁模具和设备,确保其表面干净无污染。

7.2 对模具和设备进行必要的维护和保养,延长其使用寿命。

三、注意事项1. 操作人员应熟悉试模设备的使用方法和操作规程,确保操作的安全性和准确性。

2. 在试模过程中,应注意观察和记录各项参数和现象,及时调整设备参数和工艺参数。

3. 严格按照产品设计要求进行试模操作,确保试模结果的准确性和可靠性。

4. 在试模过程中,如遇到异常情况或问题,应及时停机处理,并报告相关人员。

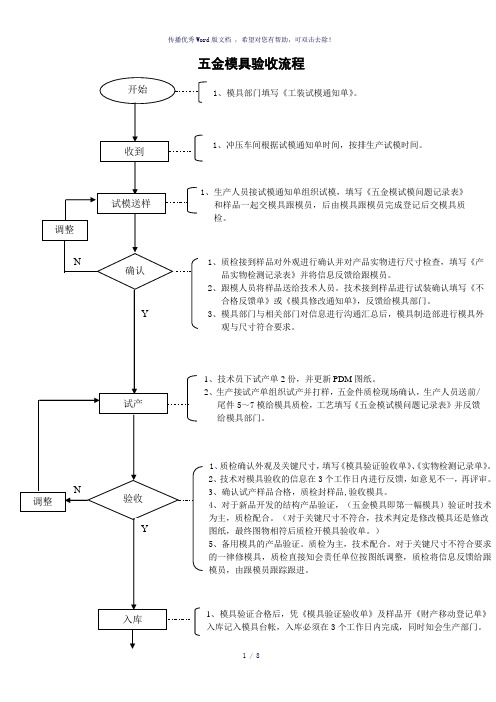

五金模具验收流程和表格(参考模板)

五金模具验收流程

附件:《工装试模通知单》《五金模试模问题记录表》《模具验证验收单》《产品实物检测记录表》《模具验收检查表》 编制: 会签: 审定:

工 装 试 模 通 知 单

五 金 模 具 试 模 具 问 题 记 录 表

①存根

②

试

模

部

门

浙江正泰建筑电器有限公司

注:1. 此表可作为模具验收时产品的样品验证记录单;

2. 此表可用于日常零部件检验时的记录;

3. 此表可作为产品转产时的附件;

模具验收检查表

表1各关节控制的完成时间仅供参考!

表1

表1各关节控制的完成时间仅供参考!

---精心整理,希望对您有所帮助。

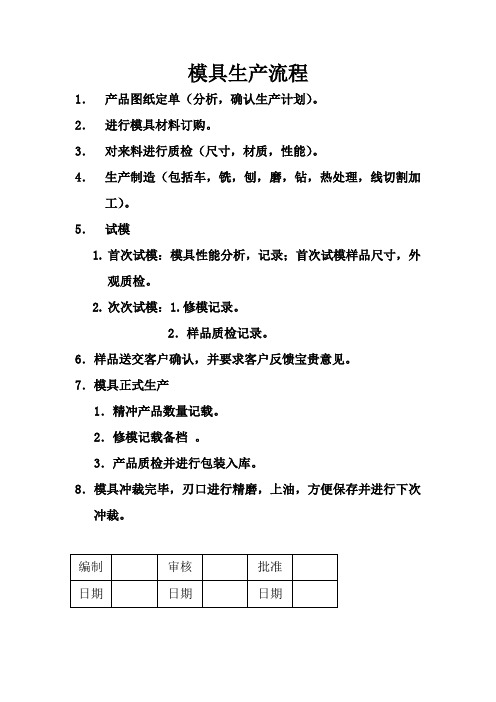

模具生产流程

1.产品图纸定单(分析,确认生产计划)。

2.进行模具材料订购。

3.对来料进行质检(尺寸,材质,性能)。

4.生产制造(包括车,铣,刨,磨,钻,热处理,线切割加工)。

5.试模

1.首次试模:模具性能分析,记录;首次试模样品尺寸,外观质检。

2.次次试模:1.修模记录。

2.样品质检记录。

6.样品送Leabharlann 客户确认,并要求客户反馈宝贵意见。

7.模具正式生产

1.精冲产品数量记载。

2.修模记载备档。

3.产品质检并进行包装入库。

8.模具冲裁完毕,刃口进行精磨,上油,方便保存并进行下次冲裁。

编制

审核

批准

日期

日期

日期

生产过程中的各种记录填写规范

工单号

材料批号 材料规格

材料牌号

三、生产过程中的记录

1.单项产品完成情况统计表; 2.冲压作业日报; 3.零部件检测记录; 4. JR质量跟踪单; 5.不合格品处理单和不合格品标签; 6.班组生产统计表; 7.日不良品统计表。

1.单项产品完成情况统计表

⑴认识单项产品完成情况统计表

5.以上填写正确后贴在原材料的外包装纸上。

范例:

二、领料

1.工场领料员拿着生产统计/计划 下发的 工场领料单 到原材料库 办理领料手续。

工场领料单—工发场的的生生产产工统单计填写/计并划打依印据领计料划单员。下

按照相关要求填好第①、②、③项;第④、⑤项要 去生产工单中查找。

①

②

③

⑤

④

工场工单

找;累计合格数量和不良品数量是前面数量的总和。

工单中的信息

工单号

产品名称

计划数量

完工日期

图号

材料规格

领料单中的信息

材料批号

⑷填写时间

操作者在生产之前将单项产品完成情况统计 表与生产工单钉在一起挂在机床电柜门上的 作业文件放置区,如图所示:

错误范例:

2.冲压作业日报表

老报表

新报表

⑴填写主体

生产过程中 各种记录的填写规范

一、原材料入库

1.认识材料标识卡

2.填写主体

由原材料库人员填写

①

②

③

④

检验员盖 ⑤

章或签字

3.填写依据

①材料牌号—依据来料 标识卡中的“材质”来 填写;

②材料规格—依据来料 标识卡中的“规格”来 填写;

材料牌号 材料规格

3.填写依据

③材料批号—依据原材料采购进货单中的批号来 填写,其中:大写字母代表客户公司名称、数字

塑胶模具试模参数表模板

入水 Gate

号码 Cav no

多腔产品入水是否平衡 Muti-cavities

balanced Yes

No NA

多腔产品是否有型腔号码 Muti-cavities with

number Yes

No NA

排气系 模具前段排气是否开通 Primary vents machined Yes No

统 Venting

3

6 运水测

试 运水位

置 测试压

力

运水流量 Flow Rate

前模 Cavity

后模 Core

1 入芯状态 Core SET

2

3

中途

模具是否漏水

leakage Yes

No

前模Cavity

综合判定模具冷却是否OK

Yes No

comprehensive evaluation

后模 Core

行位/斜顶 others

后模温度 Cor Temp

30

冷却方式 Cooling Method

机水

复位方式 Return

闭模 快速 低速 低压

mold high low low

close speed speed press

压力 pressure

76

55 10

高压 high press

135

速度speed 42

30 10

35

位置 position

模具后段排气是否开通 No

Secondary vents machined

Yes

此模是属belong to:正常啤塑(满足生产时)fit to produce 备注Remark:1.产品后模面有批锋 2.抽牙镶件有响声

模具首次试模过程详解

9

10 假定顶针顶出量 确认产品顶出的行程是否充足,顶板有没有压 到受板。必须进行有无返回不良的动作确认。 必须从进程“0mm”开始慢慢增加顶出量。有顶 出变形时,注意不要过于顶出。当顶出至临界 线,会出现咬死返回不良、顶针折损。 最终设定是在成形开始再进行调整。

11

确认升 温后, 设定合 力模

必须确认介质的温度已上升至设定温度。 再次确认没有漏水情况。 如果是多调温孔的模具,和介质的出·入多分歧的调温 机,要确认管的所有温度。阀·水管接口的堵塞,或者有 时由于排管失误引起的介质不流出,必须予以注意。 升温途中必须尽量关闭模具。特别在设定温度时,如果在 模具打开的状态下长时间放置的话,由于固定侧、可动侧 产生温度差,有时造成模具不能关闭。

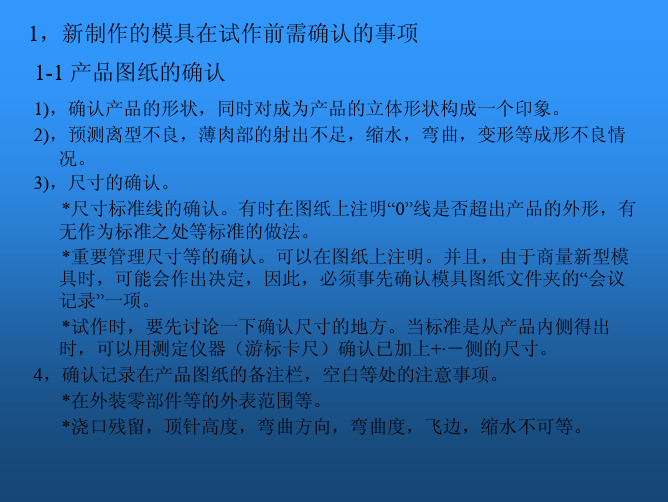

1,新制作的模具在试作前需确认的事项 1-1 产品图纸的确认

1),确认产品的形状,同时对成为产品的立体形状构成一个印象。 2),预测离型不良,薄肉部的射出不足,缩水,弯曲,变形等成形不良情 况。 3),尺寸的确认。 *尺寸标准线的确认。有时在图纸上注明“0”线是否超出产品的外形,有 无作为标准之处等标准的做法。 *重要管理尺寸等的确认。可以在图纸上注明。并且,由于商量新型模 具时,可能会作出决定,因此,必须事先确认模具图纸文件夹的“会议 记录”一项。 *试作时,要先讨论一下确认尺寸的地方。当标准是从产品内侧得出 时,可以用测定仪器(游标卡尺)确认已加上+·-侧的尺寸。 4,确认记录在产品图纸的备注栏,空白等处的注意事项。 *在外装零部件等的外表范围等。 *浇口残留,顶针高度,弯曲方向,弯曲度,飞边,缩水不可等。

2.模具的安装

由于成形机生产厂家,机种,合模机构(曲臂式,直压式) 的差异,模具的安装方法,操作方法也有差异,因此,有关各台 成形机的操作方法,请参考使用说明书。 如果是一般曲臂式成形机的大致程序,注意点如下表所示。 *作业时,首先考虑“安全第一”,并且必须“正确”,“切实”地履行。 *特别是,要十分注意起重机的使用!全用自动式起重机时,必须 确认是直行还是横行,以及东南西北的方位。到其他工厂时,感 觉会有偏差,因此,必须录中确认初次使用树脂,过去,现在使用树脂,以及新开树 脂的材料特性,预备干燥条件,成形条件等。

模具试模报告doc(一)2024

模具试模报告doc(一)引言概述:本文是关于模具试模报告的第一部分,主要介绍了试模的目的和流程。

试模是为了验证模具设计的可行性和优化模具工艺,在产品批量生产之前进行的重要环节。

本文将从材料准备、模具调试、试模效果、问题分析和改进方案等五个大点展开,详细介绍了各个环节的内容。

正文:1. 材料准备a. 选择合适的试模材料,结合产品的特性和要求进行选择。

b. 配置合适的模具材料,确保模具具备足够的强度和耐磨性。

c. 准备所需的模具配件和附件,确保试模过程中的顺利进行。

2. 模具调试a. 确认机床的准备情况,检查模具安装位置和调整机床参数。

b. 调整模具的结构和尺寸,确保模具与产品的匹配和稳定性。

c. 调试模具的开合速度和压力,优化模具的工作效率和品质。

3. 试模效果a. 第一次试模,观察产品表面质量和尺寸精度,记录试模参数。

b. 连续试模,对比不同参数下的试模效果,分析差异与原因。

c. 试模过程中的问题及时处理,确保试模结果的准确性。

4. 问题分析a. 分析试模过程中出现的问题,如产品变形、模具损坏等。

b. 查找问题的根本原因,可能是材料、模具结构或调试参数等。

c. 利用专业工具和测试方法进行问题的分析和解决。

5. 改进方案a. 根据问题分析结果,确定改进方向,对模具结构进行优化。

b. 调整材料配比和模具制造工艺,提升试模效果和产品质量。

c. 定期进行试模反馈和改进评估,继续优化模具设计和工艺流程。

总结:本文详细介绍了模具试模的流程和步骤,包括材料准备、模具调试、试模效果、问题分析和改进方案等五个大点。

通过试模过程的反复优化和改进,可以有效提升模具设计的可行性和产品的质量,为批量生产提供有力的保障。

在后续的报告中,我们将继续深入分析试模过程中的问题和改进方案,不断提升模具试模的效率和准确性。

试模模具和设备确认表

34

模具是否设有冷料井

□是 □否

35

是否有提供参数

□是 □否

36

是否有提供产品样品

□是 口否

37

浇口在生产过程中是否断•粘.飞

□是 □否

38

用机械手是否会影响

口是 □否

39

试产5000模是否无异常,报废率Wl%

□是 □否

40

模具生产是否达到合理周期运行

口是 口否

备注:确认3次以后还不合格的,试产5000模延至2万模。

6

水路进出位置是否在非操作侧(特殊的评审决定)

口是 口否

7

密封圈槽是否合理,不会造成挤出压坏

□是 □否

顶出

8

顶出是否顺畅、平衡;

口是 □否

9

顶出是否加限位柱:

□是 □否

10

顶出回位是否有防撞死措施;

□是 □否

11

滑块是否有可靠定位措施,有油槽排气;

□是 口否

12

推板和芯子是否斜度碰死,防止之间拉伤,有导向。

量产模转接确认表

客户

产品编号

模具编号

PPAP机台号

项目

序号

验收内容

验收结果

模具外观

1

热固性模具是否安装隔热板

口是 □否

2

模具是否安装好本公司的标准铭牌

□是 □否

3

模具是否安装好规定(直径IOOrnmቤተ መጻሕፍቲ ባይዱ的定位圈

口是 □否

冷却

4

水路是否有进出水标识

□是 口否

5

水接头是否沉到模板里面(小模具无法沉除外)

□是 □否

浇口流道是否抛光:

□是 □否