齐鲁石化液硫脱气新技术首获工业应用

液化气脱硫工艺技术分析

液化气脱硫工艺技术分析作者:才涛来源:《科学与财富》2019年第16期摘要:在液化气石油化工生产中,脱硫工艺是一项重要技术应用,对于提高液化气生产质量及降低液化气使用环境污染问题具有重要意义。

本文对液化气脱硫工艺技术进行了探讨,旨在促进液化气脱硫工艺技术的发展,降低液化气含硫量,是现实社会经济与环境保护效益的共同发展。

关键词:液化气;脱硫工艺;脱硫醇液化石油气生产在社会经济发展中有着重要作用,但其在促进经济发展的同时,也带来较为严重的空气污染问题,尤其是液化石油气中硫物质的存在,如果不加以处理对环境带来的影响是非常大的。

随着社会环保意识的不断增强,国家对液化气中含硫量也有了更高要求,在这种形势下,液化气脱硫工艺技术应用受到进一步重视,如何不断优化脱硫工艺技术以在确保液化石油气质量的基础上降低含硫量成为了社会高度关注和不断探究的一个重要课题。

一、液化气脱硫必要性分析液化石油气中含有一定量的硫化氢、硫醇、羰基硫等成分,这些成分的存在不仅给液化气加工造成影响,而且在环境污染方面危害也较大。

液化气中硫化物超标就会出现产品异味、催化剂中毒等问题,因此为确保液化气加工过程安全性及降低化工生产对环境造成的影响,加强脱硫工艺技术应用具有非常大的必要性和重要性。

二、液化气脱硫工艺技术(一)液化气脱硫化氢工艺液化石油气中硫化氢是硫存在的一种主要形式,也是液化气脱硫工艺技术应用目的的一个重要方面。

目前液化气脱硫化氢主要有干法脱硫与湿法脱硫两种工艺。

干法脱硫主要是通过利用固体吸附剂的媳妇作用来达到脱出硫化氢的目的,氧化铁、氧化锌及活性炭等是常用的固体吸附剂。

这种工艺虽然操作比较简单,但是只能应用于含有少量硫化氢气体处理中,对于硫化氢含量较大的砌体并不适用,脱硫效果也并不理想。

湿法脱硫工艺是与干法相对的一种脱硫化氢技术,主要利用液体吸收剂对液化气气中硫化氢进行洗涤脱出,包括物理吸收法、直接氧化法及胺溶剂化学吸收法,其中胺法占据主要地位。

齐鲁石化炼油厂脱硫技术

NO :齐鲁石化分公司 企业标准QJ/SL. C. 05—02—2009—A第一脱硫醇装置操作规程(修订本)编2009年10月01日实施胜利炼油厂炼油实业部 胜利炼油厂 炼油实业部质量管理体系文件审批表单位:编号:目录第一部分工艺手册汽油无碱脱臭装置生产工艺手册第一章基本知识 (1)第一节轻质油产品脱硫醇的意义 (1)第二节脱硫醇工艺的发展 (1)第三节Merox法脱硫醇工艺原理 (1)第四节基本概念 (2)第二章装置概况 (5)第一节工艺流程概述 (5)第二节装置设备明细 (8)第三节主要设备结构介绍 (10)第四节原料、产品及化工原料性质及要求 (11)第五节工艺、质量、技术经济指标 (12)液态烃脱硫醇装置工艺手册第一章基本知识 (15)第一节轻质油产品脱硫醇的意义 (15)第二节脱硫醇工艺的发展 (15)第三节Merox法脱硫醇工艺原理 (15)第四节基本概念及计算 (16)第二章装置概况 (18)第一节工艺流程说明 (18)第二节设计基础数据 (20)第三节装置设备 (21)第四节原材料性质、工艺操作指标及产品质量指标 (22)第五节化验分析项目及分析方法 (23)生产管理制度及安全知识 (26)第一节公司关于安全生产的部分禁令和规定 (26)第二节有关安全规定 (27)两脱装置“三废”排放量及环境保护措施 (29)第二部分岗位操作法第一章汽油脱硫醇岗位 (31)第一节岗位操作法 (31)第二节工艺参数分析 (32)第三节不正常现象及事故处理 (34)第二章液态烃脱硫醇岗位 (40)第一节岗位操作法 (40)第二节不正常现象及事故处理 (46)液态烃装置工艺技术卡片 (54)汽油碚硫醇装置工艺技术卡片 (55)第三部分开、停工方案第一节汽油碚硫醇装置开工方案 (56)第二节汽油碚硫醇装置停工方案 (64)第三节液态烃碚硫醇装置开工方案 (68)第三节液态烃碚硫醇装置停工方案 (74)工艺手册岗位操作法开、停工方案汽油无碱脱臭装置生产工艺手册第一章 基本知识第一节 轻质油产品脱硫醇的意义石油产品的硫醇是气味恶臭难嗅的有机化合物之一,空气中含l×l0-8g /L 的低分子量硫醇,人们即可嗅出。

降低硫磺回收装置烟气SO2排放浓度的建议

2017年10月降低硫磺回收装置烟气SO2排放浓度的建议杨叔杰(大庆宏伟庆化石油化工有限公司,气分车间主任,黑龙江大庆163411)摘要:随着我国环保要求的提升,对工业排放提出了更高的要求。

硫磺回收装置烟气中含有一定量的SO2,这就需要对其进行处理,在满足标准要求的情况下再排放。

本文主要是从影响烟气SO2排放浓度的因素出发,探讨相关的改善措施来使尾气排放符合相关标准要求。

关键词:硫磺回收装置;烟气;SO2随着原油开采的深入,原油的品质逐步劣质化,原油的含油量有所升高,这就导致了炼油过程中生产更多的酸性气。

国家更加注重环保工作,环保部对工业污染排放提出了更高的标准。

在炼厂处理酸性气体方面,硫磺回收装置是一种主要的环保装置,尾气经过处理达到排放标准之后才能进行排放,这就需要多烟气中的SO2含量进行严格控制。

从当前的生产现状来看,硫磺回收装置面临这巨大的环保压力,为减少烟气SO2排放浓度,就需要对生产操作过程进行优化,对相关方向进行调整。

本文主要是从影响烟气SO2排放浓度的因素出发,探讨相关的改善措施。

1影响烟气SO2排放浓度因素国内硫磺回收装置一般采取的技术路线是二级Claus+还原吸收尾气处理工艺,此工艺下的总硫回收率能达到99.8%。

此工艺的不同主要在催化反应的再热方式,采用较多的是在线炉加热和蒸汽换热,高温掺和法逐步被淘汰。

总硫回收率受再热方式的影响并不大,从这方面来看,烟气硫排放的降低主要是不工艺路线所决定。

影响硫磺回收装置烟气SO2排放的主要因素包括吸收塔顶净化尾气、液硫脱气废气、设备内漏以及外来含硫尾气。

1.1吸收塔顶净化尾气硫磺回收装置吸收塔顶净化尾气的处理通常是焚烧后通过烟囱排放,分析总排放量可发现有六到七成是由净化尾气引起。

其主要是含硫的COS 和H2S 引起。

尾气含硫量的主要影响因素包括原料气质量、反应炉配风、催化剂水解效果以及溶剂吸收效果。

原料气质量。

如果原料气的CO2、氨和烃类含量较高,就会提升硫磺回收各环节的硫含量,使得尾气含硫量提升。

齐鲁石化能源系统

齐鲁石化能源系统概述齐鲁石化能源系统(Qilu Petrochemical Energy System)是位于中国山东省济南市的一项重大能源项目。

该项目旨在建设一个综合性的石化能源体系,通过整合石化产业链上的资源和能源,实现能源的高效利用和综合利用。

该系统将包括原油加工、石化生产、能源供应和储运等多个环节,以满足齐鲁地区的能源需求,促进区域经济的发展。

原油加工齐鲁石化能源系统将建设一座大型的炼油厂,用于加工原油并生产石化产品。

该炼油厂将采用先进的生产工艺和设备,具备年产能数百万吨的能力。

同时,该炼油厂还将实施能效改造,引入先进的节能技术,以提高能源利用效率和减少环境污染。

石化生产齐鲁石化能源系统将建设多个石化生产装置,用于生产各种石化产品,如乙烯、丙烯、聚乙烯、聚丙烯等。

这些石化产品是现代工业和农业生产的重要原料,广泛应用于塑料、橡胶、纺织、化肥、医药等行业。

通过提供高质量的石化产品,齐鲁石化能源系统将为相关产业的发展提供有力支持。

能源供应齐鲁石化能源系统将提供可靠的能源供应,包括电力、热力和气体等。

系统将建设大型发电厂,利用石化废气、余热和废热等资源,通过燃烧和发电技术,产生电能并向周边地区供应电力。

同时,系统还将建设供热站和燃气站,提供热力和天然气供应,满足用户的供热、供暖和生活用气需求。

储运齐鲁石化能源系统将建设一系列的储运设施,用于存储和运输石油和石化产品。

系统将建设大型的油库和储罐群,用于储存原油、炼油产物和石化产品。

同时,系统还将建设一座现代化的管道网络,用于将原油和石化产品输送到各个用户和市场。

这些储运设施将有效提供资源的调控和流通,并为齐鲁地区的经济发展提供有力支持。

总结齐鲁石化能源系统是一个具有重大战略意义的能源项目,将为齐鲁地区的经济发展提供强大动力。

通过整合石化产业链上的资源和能源,系统将实现能源的高效利用和综合利用,提供可靠的石化产品和能源供应。

建设储运设施将有效提供资源的调控和流通,增强区域经济的竞争力和可持续发展能力。

齐鲁石化硫磺回收新技术领先世界水平

齐鲁石化硫磺回收新技术领先世界水平齐鲁石化硫磺回收新技术领先世界水平来源:中国石化新闻网发布时间:2013-7-10从4月25日到6月底近两个月,齐鲁石化研究院科研人员在炼油厂第四硫磺装置现场进行连续监测,测得烟气中二氧化硫含量为39-89毫克/立方米,标志着硫磺装置二氧化硫排放标准升级技术开发取得成功,烟气二氧化硫排放浓度低于100毫克/立方米,率先达到世界领先水平。

今年3月份,炼油厂利用检修机会,对第四硫磺装置液流脱气进行了改造,使用研究院最新开发的低温耐氧高稳定性的Claus尾气加氢催化剂,将脱硫废气引入加氢反应器处理,并配套使用了高效脱硫溶剂。

在多方优化,协同配合下,降低二氧化硫排放的新工艺、新举措在硫磺装置上见到明显成效。

从四月份中旬至今,一直保持低于100毫克/立方米的排放标准,大大优于欧美等发达国家,无可争议占据世界领先水平。

我国即将执行新的环保法规要求:硫磺装置烟气二氧化硫排放浓度低于400毫克/立方米,特殊地区排放低于200毫克/立方米。

该标准对硫磺回收技术和催化剂提出了更高要求,同时中国石化提出了炼油板块率先达到世界一流的目标要求,控制污染,降低硫磺装置二氧化硫排放浓度是其中的关键指标之一。

因此,开发降低硫磺装置二氧化硫排放的新工艺,满足新的环保法规要求,一则影响到生产装置能否正常运行,二则对于中国石化炼油板块能否全面达到国际领先水平具有重大战略意义。

2012年,齐鲁研究院立项从事降低硫磺装置二氧化硫排放新工艺的开发。

科研人员步步为营,大胆拓展思路,采用新技术、新成果,应用到装置生产中。

该院与炼油厂密切合作,奏响“四步曲”最大限度降低烟气中二氧化硫浓度。

第一步,开发新型液硫脱气工艺。

目前硫磺装置液流脱气废气一般进入焚烧炉处理,严重影响烟气中二氧化硫浓度。

新型液硫脱气工艺采用净化尾气作为液硫脱气的气提气,将液硫脱气废气引入加氢反应器,经过加氢转化成为硫化氢,并通过胺液吸收返回制硫单元回收元素硫,显著降低了烟气中二氧化硫浓度。

克劳斯法液硫脱气工艺技术及应用

工艺

于流量

内逆向接触脱气。 流量及液位

2 应用案例分析

某项目克劳斯装置规模较小,硫黄产量约为 11t/d,且液

硫在液硫池内停留时间较长。因此脱气工艺采用的是空气鼓

泡脱气工艺,该工艺属于 LS-DeGas 工艺的改进,属于气提脱

除 H2S 工艺。

(下转第 62 页)

·55·

第47卷第6期

2021年6月

至焚烧炉

喷射器

吹扫 空气

蒸汽

鼓风机

液硫

产品液硫

M

计量泵 催化剂罐 M

脱气空气 液硫

蒸汽

至焚烧炉

至液硫储罐 M

图4 Shell脱气工艺 1.2.4 LS-DeGas工艺

该工艺由中石化齐鲁分公司自主研发。液硫池设立单独 的脱气区域,由重新利用净化后的尾气经鼓风机进入脱气区 底部后对液硫进行鼓泡脱气,脱除后的废气经喷射器排放至 下游尾气回收单元。该工艺已在国内 20 多套硫黄回收装置中 得以广泛应用。如图 5 所示。

以上 7 种脱气工艺技术已在全球范围内的硫黄回收装置广 泛应用,各工艺技术的特点对比如表 1 所示 [3]。

表1 各工艺技术的特点对比

工艺名称

工艺特点

缺点

硫黄质量 可靠性

各投资及 运行费用

比较

需 注 液 氨 或 喹 啉 ;需注射液氨或 硫 黄 易 液 硫 池 溶

循环脱气 造 成 碎, 粉 剂 增 大,

Wang Zhong-jia

Abstract :The dissolved H2S and hydrogen polysulfide in liquid sulfur will adversely affect the formation of liquid sulfur,the safety of equipment and the health of personnel.Therefore,in Claus sulfur recovery plants at home and abroad,liquid sulfur is before the formation of sulfur.Need to be degassed.This article summarizes and analyzes the main degassing processes at home and abroad,and focuses on the application of air bubbling degassing technology in conjunction with a certain project.

常温液态丙烯精脱硫技术的工业应用

来 自固碱塔顶部的液态丙烯 自 底部进入水解 塔, 水解塔内装有 T 9 7 一 0 型水解催化剂。 丙烯中 的羰基硫经过该床层后被转化为 H S :。丙烯 自塔 顶部排出, 送人氧化锌脱硫塔 。 来自CS O 水解塔 的丙烯 自塔底部进入精脱 硫塔 , 脱除其中的 H s : 等杂质。净化后丙烯 自塔 顶 部排 出 , 送入过 滤 器 。 液态丙烯经过滤 器脱除微量 催化剂固体颗 粒, 防止带入下游 。设置 2台过滤器 , 一开一备。 脱硫净化后的丙烯输送至下游装置。

始下降 , 此时应更换水解剂和脱硫剂。 12 常温液态 丙烯精 脱硫 工艺流程 . 丙烯精脱硫工艺流程见图 1 。

化碳 , 形成 的硫化钠 等物质进人水层随水排 出。 但要 注意的是 氢氧化钠会溶于水, 有废碱 液排

出, 脱水效果将降低 。根据 固碱塔下游丙烯中水

分的定期分析结果 , 并根据 固碱床层消耗情况补

从表 4 可看出, 丙烯中总硫含量为 0 5w / . gg 到 2 1 gg精脱硫后 丙烯中的总硫含量均未检 . /,

显压差 , 口 出 没有发现有 C S O 水解剂和氧化锌脱 硫剂的粉末。这说明所使用的催化剂物化性能良 好, 满足了生产要求。

2 2 间接效益 .

出, 低于设计 值( . g 。工业试验结果达到技 1g ) g/ 术指标要求。

13 .

D5 .

OO .

0

0 一O 2 2 0 —0 2 3 0 一O 2 9

05 . 21 . 10 .

00 . 0O . 0 J O

0 —0 — 5 4 1 4 0 —0 7 0 一O 4 8

O5 . 20 . O9 .

OO . 00 . o J 0

第二代催化裂化汽油选择性加氢脱硫技术开发及工业应用通过技术鉴定

认 真控 制 好 环 管 聚合 系统 , 证 “ 剂 ” 保 三 的精 确注 入 , 避免 产生 无规 聚合 物 和低 聚合 物 , 即俗 称

的 “ 料 ” 这 种 料 在 液 相 丙 烯 中影 响 还 不 大 , 是 粘 , 但

一

沟槽 , 析认 为 可 能 是 此 磨损 沟槽 导 致 了漏 气 量 分 增 大 , 卸料 器 的充 填 系数 降低 。 使 经 过对 沟槽 的堆焊 修复 , 和重 新更 换 轴封 , 安

2u 4u

转 速/ ・ l ( mi r l )

漏 泄 压 力 较 高 的 空 气 时 , 于 局 部 压 力 的 平 衡 而 由 形 成 的类 似 的压缩 拱 。

图 6 高 转 速 负 荷 反 倒 下 降 经 验 曲线

堵塞 的原 因包 括 固结 、 粘结 、 电 、 静 水分 等 , 多 半是 由 于粉体 表 面性质 的改变 而增 加 了粘 附力所

装 投 用 后 RF 0 8 1的输 送 负 荷 即 达 到 1 / 7t h左 右 ,

旦 浆料 流速 降低 或 遇管 线弯 头 或遇 节流 类设 备

如孔 板 、 节 阀等 , 会 析 出 粘 乎乎 的无 规 物 , 调 就 粘 性 很 大 , 牢牢 附在 阀芯或 容器 内壁上 , 而不 但 能 继

Ⅱ技 术 工 艺 流 程 可 行 , 品 质 量 稳 定 , 油 辛 烷 值 损 失 较 产 汽

低 , 到 同类 技 术 的先 进 水 平 。 达 ( 国 石 化 工 程 建 设 公 司 技 术 部 张 维 忠 供 稿 ) 中

致 。

影 响卸 料 器工 作性 能 除上 述 诸 因素 外 , 有 还 温 度 , 料 器 体 的 结 构 强 度 , 度 , 造 精 度 及 装 卸 刚 制

国内外外常用脱硫工艺及脱硫溶剂

国内外外常用脱硫工艺及脱硫溶剂发表日期:2008-5-5 14:11:52(1)新萨菲诺(New Sulfinol)法。

众所周知,以二异丙醇胺(DIPA)、环丁砜和水组成的萨菲诺溶液为基础的脱硫工艺是20世纪60年代发展起来的,目前在世界范围内己建设了150套以上的工业装置。

壳牌石油公司报导了以甲基二乙醇胺(MDEA)代替DIPA的新萨菲诺溶液。

选择性脱硫的方法也是基于H2S、CO2与溶液的反应速度不同,亦即取决于动力学控制因素,然而在新萨菲诺溶液中,CO2的吸收也显示出是由平衡控制的。

这意味着此溶液能较容易地在吸收塔内,把脱除全部酸"性气的模式改为选择性地脱除H2S的模式。

新萨菲诺溶液除以上优点外,由于叔胺不会和CO2反应生成唑烷酮或其它的环状降解物,溶剂的补充量较少。

也不需要溶液复活装置。

新萨菲诺溶液的再生可以藉简单的加热闪蒸来完成,这样可以进一步降低热量消耗。

(2)塞列芬宁(S)法。

MDEA或其它叔胺的选择性是基于动力学的控制因素,因而在工业上是依靠控制气液接触时间来达到选吸的目的。

此法主要采用由叔胺和有机溶剂组成的溶液,其水含量很少。

(3)Optisol法。

这是美国燃烧公司开发的一种的新方法。

脱硫溶液也是由胺、有机溶剂和水组成,水含量占溶液的25-30%。

据称此法的关键是一种专利的有机溶剂,它是该公司一项十年开发研究的成果。

Optisol溶液按其对有机硫化物脱除效果的不同,分为I型、II型、III型三种,其中以III型对有机硫化物的脱除效率最佳。

和传统的萨菲诺溶液相比,Optisol溶液至少有两个方向改进,一是在几乎全部脱除H2S的同时,能基本上脱除有机硫化物,而部分地脱除CO2;二是溶液的酸性气负荷高于萨菲诺溶液。

(4)空间位阻胺溶剂。

MDEA溶剂在工业上推广的同时,国外一直在探索选吸性比它更好的新型胺类,其中较成功的一类即所谓的空间位阻胺,它们是指胺基(-NH2)上的一个或两个氢原子被体积较大的烷基或其它的基团取代后形成的胺类。

气相脱硫技术获得新突破

气相脱硫技术获得新突破

佚名

【期刊名称】《化学工业与工程技术》

【年(卷),期】2014(35)4

【摘要】山东大学化学与化工学院开发的新型高效气相脱硫技术获得新突破。

该

技术脱硫率达95%~99%,脱硫后SO2排放质量浓度低于50mg/m3。

相比目前广泛应用的液相烟气脱硫技术,新技术效率高、成本低,所需设备简单、投资小,这样成本每千克SO2可降低至2元以下。

脱硫产物收集后可作为农用肥料。

【总页数】1页(P21-21)

【关键词】烟气脱硫技术;气相;SO2排放;化工学院;大学化学;质量浓度;技术效率;农用肥料

【正文语种】中文

【中图分类】TQ426.94

【相关文献】

1.气相脱硫技术获新突破 [J],

2.线性程序升温气相色谱基本方程的新应用Ⅰ.同柱不同载气时如何获得相似的色

谱图 [J], 王天松;孙亦梁

3.脱硫率达95%~99%千克脱除成本低于2元气相脱硫技术获新突破 [J], ;

4.新材料复制出鼠神经/世界领先的开放源码编译器/微碟激光器研制成功/天然气

干法脱硫剂/中国人脑库建成/计算机使破碎古文物复原/农药残留降解技术有新突

破/珠海培育出巨型南瓜/水质污染有了自动监测仪 [J],

5.煤炭科技:我国脱硫技术获得新突破 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

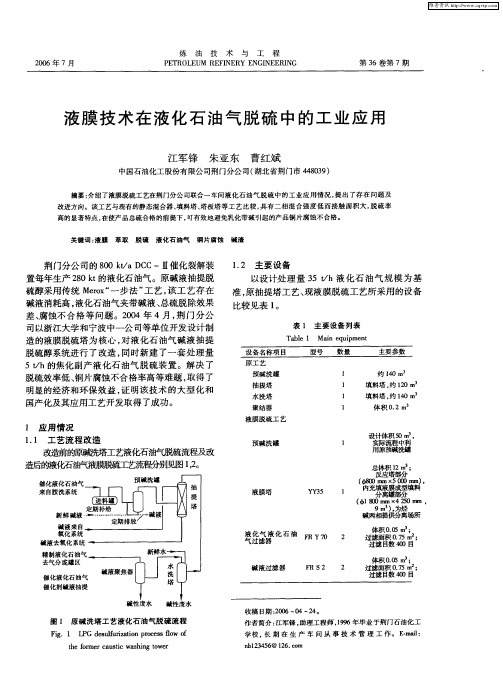

液膜技术在液化石油气脱硫中的工业应用

荆 门分公 司 的 80k/ C 0 taD C—I催化 裂解 装 I 置 每年 生产 20k 的液化石 油气 。原 碱液 抽提脱 8 t 硫 醇采用 传统 Meo“ 步 法 ” 艺 , rx 一 工 该工 艺存 在

1 2 主要 设备 . 以设 计处 理 量 3 / 5 th液 化 石 油 气 规 模 为 基

中国石油化工股份有 限公司荆 门分公司 ( 湖北省荆 门市 4 83 ) 4 09

摘要 : 介绍 了液膜脱硫工 艺在荆 门分公司联合 一车间液化石 油气脱硫 中的工业应 用情况 , 提出 了存 在问题 及 改进方 向。该工艺与现有 的静态混合器、 填料 塔、 塔板 塔等工 艺比较 , 具有二 相混合强 度低而接 触 面积大 , 脱硫率 高的显著特点 , 在使产 品总硫合格的前提下 , 可有效地避 免乳化带碱引起的产 品铜片腐蚀不合 格。 关键词 : 液膜 萃取 脱硫 液化石油气 铜 片腐蚀 碱渣

硫 塔 , 计 二相 接触 面积 约 为 同体 积 传统 填 料 塔 设

的9 0倍左 右 。 2 2 脱硫 情 况 . 2 2 1 铜 片腐蚀 合格 率 ..

液化 石油气 总硫 的分 析方 法 为 库 仑法 ( 见标 准 S / 2 2- )铜 片腐蚀 的分析方 法见标 准 H T02 - 02 ;

用 ) 液膜塔 进 碱 量/ 化 石 油气 进 料 量 2 5 ~ ; 液 .%

液 化石油 气 中硫 化物 、 硫含 量 达 标 的 目的 。 同 总 时 由于是 同相 层 流 接 触 而 非 湍流 接 触 , 免 了碱 避 液 的乳化 夹带 , 证 了产 品 液 化 石 油气 铜 片 腐 蚀 保 的合格 。

3 / 催 化 裂化 液化 石油气 处 理 量 的液 膜脱 5th

液硫脱气工艺的应用进展

图 1 循 环 脱 气 工 艺 流 程 图

2.2 Amoco(BP)工 艺

式 (1)。

至

H2S _+ H2S

+

S。 一

1

(1)

上述分解 反应 比较缓慢 ,需 在一定外界条 件参与下转化

速率和效率方可提 高。影 响分解 反应 的 因素包括 :催 化剂 、

温 度 、H S分 压 、停 留时 间 等 。对 于 大 型 硫 磺 回收 装 置 ,延 长

2.3 改进 的 Amoco(BP)工 艺

中石化海南分 公司硫磺 回收装 置的液硫 脱气单元 原设 计 使 用 的 是循 环 脱 气 工 艺 。 山东 三 维 设 计 院 在 Amoco(BP) 工艺的基础上对其 进行 了改进 。液硫 池 内的液硫 经过 液硫 脱气泵升压作 为喷 射器 的动力 源 (取 代 蒸 汽 )来 抽取 池 中 H s,喷射器 出口的液硫与空气混合后进入液硫脱气塔 ,在塔 内催化剂床层发生反应 ,液硫 中以多硫化 物形式存 在 的 H s 分解为游离态 H s,部分 H:s氧化 为单质硫 。从塔 顶出来的 酸 性 气 进 入 制硫 燃 烧 炉 ,塔 底 出 来 的 液 硫 再 次 返 回 液 硫 池 。 目前 三 维设 计 院 已对 该 工 艺 申报 了 国家 专 利 。流 程 图 如 图 3 所 示 。

收 稿 13期 :2015—08—13 作者简介 :王 毅 (1981一 ),山东济南人 ,研究生 ,主要从事炼油设 计工作 。

· 36 ·

山 东 化 工 SHAND0NG CHEMICAL INDUSTRY

2016年第 45卷

陵 石 化 和青 岛炼 化 等 。流 程 图 如 图 2所 示 。

关键词 :硫磺 回收装置 ;液硫脱气 ;应用进展

不断创新引领硫回收技术发展方向

T echnology 科技592020 / 03 中国石化齐鲁石化研究院硫黄组年轻的科研人员在进行硫黄装置尾气近零排放技术研究。

王永军 摄2020年1月10日,一年一度的国家科学技术奖励大会在北京人民大会堂隆重召开。

由齐鲁石化公司会同有关单位完成的“炼化含硫废气超低硫排放及资源化利用成套技术开发与应用”项目从众多科技成果中脱颖而出,被授予国家科技进步二等奖。

时隔13年后,齐鲁石化又一成果获此殊荣。

自主研发,攻克难关齐鲁石化是中国石化唯一从事硫黄回收催化剂研发的企业,拥有50多年硫黄生产技术研发经验,研发水平国际领先,为中国石化绿色低碳战略、优化能源结构提供了坚实支撑。

获奖项目“炼化含硫废气超低硫排放及资源化利用成套技术开发与应用”,是在国家“863”计划及国家重大科技攻关计划的支持下,针对硫黄装置烟气二氧化硫排放浓度不达标的状况,首创了低温耐氧型尾气加氢催化剂,成功突破加氢催化剂不能临氧的禁区,将含氧废气引入加氢反应器回收硫黄,解决了废气污染的难题。

“这项成果创制了新型Claus催化剂,实现了低成本处理目标,集成创新形成的LS-DeGAS含硫废气超低□ 牛彦春 王永军“成为国际一流,让硫回收技术遍地开花,走出国门。

”带着这样的信念,刘爱华和她的团队对生产工艺不断优化,对催化剂性能改进完善,锤炼出成熟、可靠的含硫废气超低硫排放技术。

不断创新引领硫回收技术发展方向T echnology 科技602020 / 03 中国石化硫排放及资源化利用成套技术,可以确保硫黄装置全程实现达标排放。

”该公司炼油工艺专家刘爱华介绍。

2015年6月8日,中国石化炼油事业部节能环保处下发工单,建议统一采用齐鲁石化自主研发的LS-DeGAS成套技术。

“该技术可使装置硫回收率达到99.99%以上,烟气二氧化硫同比减排90%以上。

已获国内专利授权72项,国外专利授权11项,具有自主知识产权和自由运作权。

”在科研战线摸爬滚打数十载的刘爱华,谈起今日的成就倍感欣慰。

应用于大型硫回收装置的SSR工艺技术

应用于大型硫回收装置的SSR工艺技术

孙振光;曲晓廉;范西四;邹德东

【期刊名称】《齐鲁石油化工》

【年(卷),期】2001(029)002

【摘要】介绍了齐鲁石化胜利炼油设计院开发的硫磺尾气还原吸收SSR工艺技术的特点.该工艺技术不仅应用于中小型硫回收装置,而且在大型硫回收装置上成功应用,采用SSR工艺技术的装置硫回收率高、生产成本低、产品质量好,而且占地少、投资省、操作灵活.

【总页数】4页(P118-120,124)

【作者】孙振光;曲晓廉;范西四;邹德东

【作者单位】齐鲁石化公司胜利炼油厂,山东,淄博,255400;齐鲁石化公司胜利炼油厂,山东,淄博,255400;齐鲁石化公司胜利炼油厂,山东,淄博,255400;齐鲁石化公司胜利炼油厂,山东,淄博,255400

【正文语种】中文

【中图分类】TE6

【相关文献】

1.煤化工装置硫回收工艺技术分析 [J], 韩军波

2.SSR工艺在大型硫回收装置的应用 [J], 孙振光;曲晓廉;范西四;邹德东

3.惠生30万t/a甲醇装置硫回收工艺技术探讨 [J], 叶鑫

4.现代大型尿素装置工艺技术比较及国内大型尿素装置发展概况 [J], 刘志敏

5.大型炼油厂硫回收工艺技术路线比选 [J], 牛春林

因版权原因,仅展示原文概要,查看原文内容请购买。

国内首套硫磺液硫池脱气设施日前投用

国内首套硫磺液硫池脱气设施日前投用

佚名

【期刊名称】《气体净化》

【年(卷),期】2013(013)003

【摘要】国内首套硫磺液硫池脱气设施日前在洛阳石化四联合车间投用,该公司由此实现了硫磺装置烟囱二氧化硫减排新突破。

【总页数】1页(P37-37)

【正文语种】中文

【中图分类】TQ125.11

【相关文献】

1.硫磺回收装置液硫脱气工艺及其改进措施 [J], 刘芳;邢亚琴;李明军

2.20×104t/a硫磺回收装置液硫脱气组合工艺应用分析 [J], 张立胜;裴爱霞;彭传波

3.硫磺回收装置液硫脱气设备的腐蚀与控制 [J], 宗瑞磊;佘锋;李黎

4.液硫脱气废气入克劳斯炉在硫磺回收装置的应用 [J], 杨程;李伟华

5.国内首套重整催化剂再生装置废气脱氯设施投用 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

中国石化齐鲁石化研究院开发配套汽油吸附脱硫用催化剂

中国石化齐鲁石化研究院开发配套汽油吸附脱硫用催化剂佚名

【期刊名称】《工业催化》

【年(卷),期】2009(17)5

【摘要】由中国石化齐鲁石化研究院承担的中国石化集团公司项目“S-Zorb烟气处理技术开发”和“低温型Claus尾气加氢催化剂开发”于2008年11月评审中得到高度评价,两项科研项目将在降低装置能耗上发挥技术优势。

【总页数】1页(P74-74)

【关键词】中国石化集团公司;齐鲁石化研究院;催化剂开发;吸附脱硫;Claus尾气;汽油;配套;技术开发

【正文语种】中文

【中图分类】TQ426.94;F426.22

【相关文献】

1.齐鲁石化新建150万t/a催化汽油吸附脱硫装置中交 [J],

2.中国石化石油化工科学研究院开发的高效超稳分子筛及催化剂制备技术助力中国石化绿色行动 [J], 中国石化石油化工科学研究院科研处

3.中国石化齐鲁石化研究院烃原料制氢催化剂替代进口 [J],

4.中国石化齐鲁石化炼油厂900 kt汽油脱硫醇项目开工建设 [J],

5.中国石化上海石油化工研究院开发的裂解汽油加氢催化剂成功应用 [J], 中国石化有机原料科技情报中心站

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齐鲁石化液硫脱气新技术首获工业应用

∙中国网 2013-07-02 16:54

∙打印| 转发| 评论

最近,由齐鲁石化研发的液体硫黄脱气专利技术首次获得工业应用。

利用该技术,齐鲁石化第四硫黄回收装置排放的烟气中二氧化硫浓度降到100毫克/立方米以下,大大低于国家排放标准。

据项目有关负责人介绍,目前齐鲁石化共有四套硫黄回收装置,主要回收原油加工过程中产生的硫化氢和二氧化硫,但受工艺限制,制硫装置产生的液体硫黄中夹带大量硫化氢气体,过去只是简单地利用抽空器将这部分硫化氢搜集后送到焚烧炉焚烧后排空,这样增加了烟气中的二氧化硫浓度。

在液硫装车、运输或硫黄成型过程中,释放出的硫化氢不仅严重影响作业人员的身心健康,而且污染环境。

今年4月,利用装置检修的机会,齐鲁石化在炼油厂第四硫黄回收装置上应用了由齐鲁石化研究院和炼油厂共同研发的液硫脱气新技术。

利用该技术,将原来引入焚烧炉和释放到大气中的硫化氢经脱硫工艺处理后,作为原料重新得到回收利用。

从6月4日至7月1日,齐鲁石化公司对该技术进行了两次相关技术标定,确认装置排放的烟气二氧化硫浓度降到了100毫克/立方米以下。

这一排放标准,不仅在中国石化集团公司内数十套同类装置的达标竞赛中遥遥领先,而且达到世界先进水平。

中国石化集团公司非常重视这一具有良好环保和社会效益的新技术,作为专利技术已向国家有关部门申报,未来几年,该技术将会在集团公司内同类装置中得到推广应用。

齐鲁石化实现烟气二氧化硫一直保持低于100毫克/立方米的排放标准(2013-07-11 14:45:36)

转载▼

“齐鲁石化炼油厂第四硫黄装置每立方米烟气中二氧化硫含量仅为39~89毫克”。

7月9日,齐鲁石化研究院科研人员拿到的最终检测结果给了他们意料之外的惊喜。

这不仅标志着硫黄装置二氧化硫排放标准升级技术开发取得成功,烟气二氧化硫排放浓度低于100毫克/立方米的这一极具说服力的数据也让我国的硫黄回收新技术无可争议的达到世界领先水平。

今年3月份,齐鲁石化炼油厂利用检修机会对第四硫黄装置液流脱气进行了改造。

改造中不仅使用了研究院最新开发的低温耐氧高稳定性的克劳斯(Claus)尾气加氢催化剂,将脱硫废气引入加氢反应器处理,还配套使用了高效脱硫溶剂。

在多方协同配合下,降低二氧化硫排放的新工艺、新举措在硫黄装置见到明显成效。

从4月中旬至今,烟气二氧化硫一直

保持低于100毫克/立方米的排放标准,远低于目前世界上要求最苛刻的美国加利福尼亚州143毫克/立方米的排放标准,领先世界先进水平。

我国即将执行新的环保法规要求,硫黄装置烟气二氧化硫排放浓度低于400毫克/立方米,特殊地区排放低于200毫克/立方米。

该标准对硫黄回收技术和催化剂提出了更高要求。

为了达到这一标准,2012年,齐鲁石化研究院开始了降低硫黄装置二氧化硫排放新工艺的开发。

科研人员与炼油厂密切合作,奏响“四步曲”,将多项新技术、新成果应用到装置生产中,最大限度降低烟气中二氧化硫浓度。

第一步是开发新型液硫脱气工艺。

目前硫黄装置液流脱气废气一般进入焚烧炉处理,严重影响烟气中二氧化硫浓度。

新型液硫脱气工艺则采用净化尾气作为液硫脱气的气提气,将液硫脱气废气引入加氢反应器,经过加氢转化成为硫化氢,并通过胺液吸收返回制硫单元回收元素硫,显著降低了烟气中二氧化硫浓度。

第二步是选用高效脱硫剂。

硫黄装置烟气中二氧化硫大部分来源于净化气中的硫化氢,高效脱硫剂可在一定条件下把净化气中硫化氢含量降至20毫克/立方米以下。

第三步是采用合理的催化剂级配,最大程度发挥催化反应的作用,降低尾气中有机硫化物含量。

第四步是合理设置工艺控制指标,优化尾气净化单元操作来降低装置的二氧化硫排放。

工艺的改进不仅显著降低了硫黄装置烟气二氧化硫的浓度,同时也使每吨硫黄生产成本减少了50元,按齐鲁石化年产21万吨硫黄产量计算,仅此一项就年增效千万元以上。

/p-9921916697256.html

/p-2582074014081.html

齐鲁石化硫磺回收新技术领先世界水平

2013-07-10 来源:中国石化新闻网

石化新闻

中国石化新闻网讯(王永军)从4月25日到6月底近两个月,齐鲁石化研究院科研人员在炼油厂第四硫磺装置现场进行连续监测,测得烟气中二氧化硫含量为39-89毫克/立方米,标志着硫磺装置二氧化硫排放标准升级技术开发取得成功,烟气二氧化硫排放浓度低于100毫克/立方米,率先达到世界领先水平。

今年3月份,炼油厂利用检修机会,对第四硫磺装置液流脱气进行了改造,使用研究院最新开发的低温耐氧高稳定性的Claus尾气加氢催化剂,将脱硫废气引

入加氢反应器处理,并配套使用了高效脱硫溶剂。

在多方优化,协同配合下,降低二氧化硫排放的新工艺、新举措在硫磺装置上见到明显成效。

从四月份中旬至今,一直保持低于100毫克/立方米的排放标准,大大优于欧美等发达国家,无可争议占据世界领先水平。

我国即将执行新的环保法规要求:硫磺装置烟气二氧化硫排放浓度低于400毫克/立方米,特殊地区排放低于200毫克/立方米。

该标准对硫磺回收技术和催化剂提出了更高要求,同时中国石化提出了炼油板块率先达到世界一流的目标要求,控制污染,降低硫磺装置二氧化硫排放浓度是其中的关键指标之一。

因此,开发降低硫磺装置二氧化硫排放的新工艺,满足新的环保法规要求,一则影响到生产装置能否正常运行,二则对于中国石化炼油板块能否全面达到国际领先水平具有重大战略意义。

2012年,齐鲁研究院立项从事降低硫磺装置二氧化硫排放新工艺的开发。

科研人员步步为营,大胆拓展思路,采用新技术、新成果,应用到装置生产中。

该院与炼油厂密切合作,奏响“四步曲”最大限度降低烟气中二氧化硫浓度。

第一步,开发新型液硫脱气工艺。

目前硫磺装置液流脱气废气一般进入焚烧炉处理,严重影响烟气中二氧化硫浓度。

新型液硫脱气工艺采用净化尾气作为液硫脱气的气提气,将液硫脱气废气引入加氢反应器,经过加氢转化成为硫化氢,并通过胺液吸收返回制硫单元回收元素硫,显著降低了烟气中二氧化硫浓度。

第二步,选用高效脱硫剂。

由于硫磺装置烟气中二氧化硫含量较大部分来源于净化气中的硫化氢,高效脱硫剂可在一定条件下把净化气中硫化氢含量降至20毫克/立方米以下。

三是通过实施合理的催化剂级配,最大程度发挥催化反应的作用,有效回收硫化物,降低尾气中有机硫化物的含量。

四是合理设置工艺控制指标,加强装置平稳操作,优化尾气净化单元操作来降低装置的二氧化硫排放。

据悉,由于工艺改进,每吨硫磺生产成本可降低50元,按齐鲁石化每年21万吨硫磺产量计算,年增效1000万元以上。

在石油炼制过程中,如何最大限度降低二氧化硫排放一直是焦点、难点问题。

硫磺回收新技术投用后,实现了装置运行稳定、操作能耗低、烟气二氧化硫排放浓度低的目的。

解决二氧化硫达标排放这一难题,为产生酸性气的上游装置稳定、满负荷生产提供了环保保障,将为企业带来巨大的环保效益和经济效益。

收装置将其全部净化吸收,烟气最终达标排放,同时还可以回收大量的蒸汽供生产使用;真正做到硫化氢废气无害化、减量化的绿色环保焚烧处理法。