电容器支架注塑模设计含全套说明书与CAD图纸

电容器外套注塑模具设计

摘要模具是工业生产中的重要工艺装备,模具工业是国民经济各部门发展的重要基础之一。

随着机械工业、电子工业、航空工业、仪器仪表工业和日常用品工业的发展,塑料成型制件的需求量越来越多,质量要求也越来越高,这就要求成型塑料件的模具的开发、设计与制造的水平也必须越来越高。

注射成型是热塑性塑料成型的一种重要方法,它具有成型周期短、能一次成型形状复杂、尺寸精确、带有金属或非金属嵌件的塑料制件。

注射成型的生产率高,易实现自动化生产。

定模安装在注射机的固定模板上,动模安装在注射机的移动模板上,并可随移动模板的移动实现模具的启闭。

模具闭合后,动模和定模一起构成模具型腔和浇注系统,注塑机即可向模具凹模注入熔融塑料,经冷却待凹模内塑件定型后动模和定模分离,由推出机构将塑件推出,即完成一个生产周期。

一般塑料模组成的组成部分:成型零部件、浇注系统、导向机构、脱模机构、侧向分型与抽芯机构、加热和冷却系统、排气系统、其他零部件。

SummaryMolding tool is the industry produce medium of the important craft material, the molding tool industry is one of the important foundations of each section of national economy development.Along with the machine industry, electronics industry, aviation industry, the instrument appearance industry and usually the development of the thing industry, the plastics models the demand of make the piece more and more, the quantity request is also more and more high, this development, design of the molding tool and the level of the manufacturings that will beg to model the plastics piece also must be more and more high.It is a kind of important method that the hot sex plastics model to inject to model, it has the period of model short, can model the shape complications, the size precision and take the plastics system piece of have the metals or nonmetal piece once.The rate of production that inject to model is high, easy realization the automation produce.Settle the mold gearing in injecting the fixed template of the machine, move the mold gearing in injecting the ambulation template of the machine, and can with move the ambulation of the template to carry out the molding tool to open and close.The molding tool moves the mold and settles the mold after shut match to constitute the cave mold of molding tool and sprinkle to note the system together, injecting the machine then to the molding tool cave mold infusion meltdown plastics, move the mold and settle the mold separation after need an already set of plastics inside the cave mold through the cooling, from release the organization to release the plastics piece, then complete a production period.The general plastics module become of constitute the part:Model zero partses and sprinkle to note the system, lead to the organization, take off the mold organization, side toward an organization of the cent, heat and cooling system, line up to annoy the system, other zero partses.关键词:型芯,型腔,装配图,电容器Keyword:Convex mold, cave mold, the assemble diagram, capacitor目录绪论 (3)1. 零件的工艺分析 (5)1.1 塑件的原材料分析 (5)1.2 塑件结构,尺寸精度,壁厚,表面质量分析 (6)2.确定型腔数 (6)2.1 确定塑件质量 (6)2.2 选择设备型号、规格、确定型腔数 (7)2.3 计算型腔数 (7)3.型腔,型芯工作部分尺寸的确定 (7)3.1 收缩率的计算 (7)3.2 型腔内径计算 (8)3.3 型芯计算 (8)4.浇注系统的设计 (8)4.1 注射模分型面的选择 (8)4.2 主流道的设计 (9)4.3 分流道的设计 (9)4.4 浇口设计 (10)4.5 型腔位置的排布 (11)5.选用模架 (11)5.1型腔强度和刚度的计算 (11)5.2 初选注射机 (11)5.3 选标准模架 (12)6.校核注射机 (12)6.1 注射量,锁模力,注射压力,模架厚度的校核 (12)6.2 开模行程的校核 (13)6.3 模具在注射机上的安装 (13)7.推出结构的设计 (13)7.1 推件力的计算 (13)7.2 确定顶出方式及顶件位置 (14)8.冷却系统的设计 (14)9.排气系统的设计 (14)总结 (15)参考文献 (15)绪论本课题及相关领域的国内外现状及发展:模具工业是国民经济的基础工业,是国际上公认的关键工业,工业发达国家称之为“工业之母”。

电器支架注塑模具设计说明

学校代码:10410序号:050425本科毕业设计题目:电器支脚注射模设计学院:工学院姓名:江新祥学号:20050425专业:机械设计制造及其自动化年级:05级指导教师:红飞二OO九年五月摘要本文分为两大部分,第一部分是机械结构设计,容包括塑料模具的工作原理及应用,设计准则以及产品的简介。

塑料注塑模的设计计算,包括模具结构设计,注射机的选用,浇注系统设计等方面。

第二部分是介绍CAD/CAM在模具上的应用,包括CAXA制造工程师,CAXA实体设计,PRO/E.关键词:CAD/CAM,塑料,注射模,注射机。

AbstractIn this paper,it is diveded into two parts.The first part is about the design of the structure of the mold.It is including the working theory and application of a plastic injection mold,the design princible,and the introducing of production.The design calculation lf the plastic mold is including the desing of the mold ,the selecting of plastic injection mold machine,and the pour system design etc.The second part is about the application of the CAD/CAM inplastic injection mold.It include the software of CAXA,PRO/E and so on.Key words:CAD/CAM,Plastic,Plastic inject mold ,plastic injection mold machine.目录1 引言 ............................................................... - 1 -2 本次设计容 ......................................................... - 2 -3 本次设计的目的 ..................................................... - 2 -4 塑件成型的基本过程 ................................................. - 3 -4.1塑化过程................................................................. - 3 - 4.2充模过程................................................................. - 3 -4.3冷却凝固过程.............................................................. - 3 -4.4脱模过过程................................................................ - 3 -5 塑件制品分析 ....................................................... - 4 -6 注射机的选择与校核 ................................................. -7 -6.1注射机的选择.............................................................. - 7 -6.2注射机的校核................................................. 错误!未定义书签。

毕业答辩PPT_支架注塑模设计说明书

五、浇注系统设计

1.浇注系统一般由主流道、分流道、浇口和冷料穴组成。 根据moldflow分析结果,浇口选择扇形浇口的形式,同 时不设分流道。 拉料杆:采用球形拉料杆的形式,便于塑件的拉出。 2.设计浇注系统遇到的难点:由于尺寸较小,并且表面 要求比较高,要求不能有太大的表现。为了防止大的变 形,因此采用扇形浇口。 3.扇形浇口扇形浇口对产品成形的应力影响最小,不会对 产品其它的力施加作用力.不干涉其它力的作用.浇口也 不会试塑件产生流纹的现象。

7/29/2019

设计步骤

• 在毕业设计过程中的具体设计步骤:(1)分析塑料产 品图,抄画产品图,进行三维造型;

• (2)根据塑料产品的特点和要求,制定模总体方案, 每一部分的设计都应考虑两种以上的方案;

• (3)绘制详细的模具装配草图,用来和知道老师进行 方案讨论;

• (4)计算模具零件,在说明书中应有详细的计算过程 和结果;

7/29/2019

五、浇注系统设计

主流道尺寸

浇口设计

拉料杆

7/29/2019

六、冷却系统

2、冷却系统方案分析比较 根据塑件的形状特点,水道采用直线式,有2种冷却方案根据计算的结 果,所需的冷却水道数约为一根,因此考虑了两个方案。 方案一,综合考虑到加工的难易和产品的经济性,型腔型芯的冷却回 路分别采用3根,即采用六根冷却管,两个入口。方案二,动模定模分 别采用1根,即2个入口。 为了使效率更高,我们选择方案一对塑件进行冷却。型腔型芯的冷却 回路分别采用3根,即采用六根冷却管。

7/29/2019

方案一

方案二

7/29/2019

七、导向机构和推出方式

1.导向机构:导向定位机构采用导柱导套配合。 导柱与导套的配合采用H7/f7,导套与模具孔的配合 采用H7/m6,导柱与模具的配合采用H7/m6。 2.推出方式:顶出机构采用推杆推出机构。

(完整)注塑模具课程设计说明书范文+模版

(完整)注塑模具课程设计说明书范文+模版课程设计说明书题目冲压模具课程设计学院名称班级学号学生姓名指导教师XXXX年XX月 XX日(完整)注塑模具课程设计说明书范文+模版摘要本文主要是关于酒瓶塞子的注塑工艺的分析及模具设计。

首先,对注塑工件进行了结构和工艺分析,确定了最佳成形方案;对整个塑件成形过程进行了模拟分析,预测了成形过程中可能出现的问题.根据分析结果,利用CAD等软件,完成了酒瓶塞子注塑模设计。

关键词;酒瓶塞子,CAD,注塑模(完整)注塑模具课程设计说明书范文+模版目录第一章概论 (1)1。

1 课题背景及意义 (1)1.2我国塑料模具现状及发展方向 (1)1.2。

1我国塑料模具的发展现状 (1)1。

2。

2我国塑料模具的发展方向 (3)第二章塑件工艺分析 (4)2.1塑件的工艺分析 (4)2。

1。

1分型面的选择 (5)2。

2塑件的材料分析 (5)2。

3塑件的表面分析 (1)2.4塑件的尺寸精度 (1)2。

5塑件的壁厚分析 (1)2.6塑件的脱模角度分析 (1)2.7塑件的圆角分析 (1)2。

8塑件的孔尺寸设计 (1)2。

9塑件的注塑工艺参数设置 (1)第三章模具设计 (3)3.1整体设计 (3)3.1.1模架结构选择 (3)3.1。

2注塑机的选择 (3)3.2系统设计 (4)3.2.1 浇注系统设计 (4)3。

2.2排气系统设计 (20)3。

2.3模温系统设计 (20)3。

3合模导向机构的设计 (21)3.3.1导套 (21)3。

3.2导柱 (22)3。

4侧向分型抽芯机构 ......................... 错误!未定义书签。

3.4.1抽芯距S .............................. 错误!未定义书签。

3.4。

2侧抽芯力FC .......................... 错误!未定义书签。

3.4.3斜导柱设计........................... 错误!未定义书签。

电器支架注塑模具设计(三维建模CAD图纸)

电器支架注塑模具设计(三维建模CAD图纸)电器支架注塑模具设计摘要:通模具按制造的产品分类,可以分为塑料模具(又分为注塑模具、铸压模具和吹塑模具)、冲压模具、铸造模具、橡胶模具和玻璃模具等。

其中,尤以注塑模具和冲压模具用途广、技术成熟、占据的比重大。

过对电器支架工艺的正确分析,设计了一副一模一腔的塑料模具。

详细的叙述了模具成型零件包括型腔、型芯等设计,重要零件的工艺参数的选择与计算,浇注系统、冷却系统以及其它结构的设计过程,模架的选择原则。

并利用 PRO/E 中的 Plastic Advisor 塑料顾问对设计完成的塑料模具进行了塑料流动分析。

关键词: 电器支架注塑模具 PRO/ECADDesign?of?Plastic?Injection?Mould?for?Electric?appliance?support?Abstract:?Die?by?manufacturing?the?product?category,?can?be?divided?into?plastic?molds?also?divided?into?injection?mold,?pressure?die?casting?and? blow?mould,?stamping?dies,?die?casting,?rubber?molds?and?mold,?and?other?glas s.?Among?them,?especially?injection?molds?and?stamping?die?use,?technological?ma turity,?which?hold?the?majorityA?set?of?mould?with?one?module?and?one?cavities?had?b een?designed?through?the?correct?analysis?of?the?technologyof?a?toy’s?top?crust?in?the?graduate design.The?design?and?machining?technology?process?of?its?molding?part?inclu ding?the?concave?molding?plate、the?protrude?molding?plate、the?moving?mould?plate、the?fix?mould?plate、the?molding?seat,the?choice?and?calculation?of?technology?parameters? of?the?important?part,the?design?process?of?extrusion?outfit,inject?syst em?and?other?makeup?were?specified?in?detail,mode?choice?principles?.The?plastic?mate rial?flow analysis?was?also?done?using?Plastic?Advisor?of?Pro/E?Key?words:Electric?appliance?support? injection?mould? Pro/E CAD 目录第一章绪论4?1.1?塑料成形模具在加工工业中的地位.4?1.2?塑料模具的发展趋势5?1.3?CDA/CAE/CAM?在塑料模具中的运用5?第二章塑料的成型特性..7?2.1?塑件制品的工艺分析与选材.7?2.2 ABS塑料的材料特性.9?2.3 ABS塑料的成型工艺参数..9?第三章设计方案及参数的确定 11?3.1?注塑机的确定. 11?3.2?浇注系统设计.12?3.2.1?主浇道设计.12?3.2.2?冷料井的设计13?3.2.3?分流道的设计14?3.2.4?浇口的设计.15?3.3?分型面的选择.16?3.4?排气系统的设计17?3.5?冷却系统的设计19?第四章模具的结构设计20?4.1?成型零件的设计20?4.2?动、定模的工作尺寸计算20?4.3?机构的设计..23?4.3.1?推出机构的设计..23?4.3.2复位杆的设计.24?4.3.3?导向机构的设计..25?4.3.4?拉杆的设计.26?4.4?注射模标准模架的设计27?4.4.1?动模板的设计28?4.4.2?设计动模垫板28?4.4.3?设计定模板.294.4.4?定模座板设计29?4.4.5?动模座板设计30?4.4.6?动模座垫块设计..30?4.4.7?推件固定板设计..31?4.4.8?推板的设计.32?4.4.9?中间板的设计32?4.5?模具的整体设计33?致谢35?参考文献.36?第一章绪论1.1 塑料成形模具在加工工业中的地位模具是工业生产中的重要工艺装备,模具工业是国以经济各部门发展的重要基础之一。

固定架注射模设计(有cad图+文献翻译)

固定架注射模设计摘要注射成型已成为聚合物加工技术中最常用的方法之一,并在大规模生产塑料产品中占据了主导地位。

本次设计的塑料固定架注射模具,该塑件使用量很大,为大批量生产,因此为了节约材料,采用热流道技术,通过Moldflow软件进行最佳浇口分析所选浇口位置最为依据,而采用热流道转冷流道的形式,节约了主流道部分的塑料,降低了成本。

采用侧抽芯,尽管结构稍微复杂,但能够减少后续加工,降低了生产周期。

该模具采用一模一腔,侧抽芯机构和冷却水道布置对称,易于安装,整体受力均匀。

关键词:注射模具;热流道;塑料固定架;注射成型;模具设计AbstractInjection molding of polymer processing technology has become the most commonly used methods and mass production of plastic products occupy a dominant position. The design of plastic injection molds fixation, the use of large plastic parts for mass production, so in order to save materials, hot runner technology, the best gate by Moldflow software analysis based on the selected best gate location, The use of hot runners turn in the form of cold runner, saving the mainstream Road, part of the plastic, reducing the cost. With side core pulling, though slightly more complicated structure, but can reduce the subsequent processing, reducing the production cycle. The use of a mold of a mold cavity, core mechanism and the cooling water arrangement symmetrical, easy to install.Key words: injection molding; runner; plastic bracket; injection molding;mold design目录前言 (1)1 制品工艺分析 (3)2 工艺方案分析及成型工艺参数的确 (4)2.1 工艺方案分析选择 (4)2.2 成型工艺参数的确定 (4)3 选择设备 (6)4 模具结构设计 (7)4.1 分型面、排气方式及型腔数目的确定 (7)4.1.1分型面的选择 (7)4.1.2 排气方式的确定 (7)4.1.3 型腔数目的确定 (7)4.2 浇注系统设计 (8)4.3 成形零件结构设计 (9)4.4导向和定位机构设计 (9)4.5脱模机构设计 (9)4.6 侧抽芯机构设计 (11)4.6.1斜销设计 (12)4.6.2 滑块设计 (13)4.6.3 导滑槽设计 (13)4.6.4 楔紧块设计 (13)4.6.5 滑块定位装置 (13)4.7 温度调节系统设计 (13)4.8 绘制模具装配草图 (14)5 成型零件的尺寸计算和强度、刚度校核 (15)5.1 成形零件的工作尺寸计算 (15)5.1.1 直径为 9mm的侧型芯的工作尺寸计算 (15)5.1.2 主型芯工作尺寸计算 (16)5.1.3 凹模工作尺寸计算 (16)5.2 刚度和强度的校核 (16)5.2.1 整体式矩形凹模侧壁厚度 (16)5.2.2 整体式矩形凹模底板厚度 (16)5.2.3 整体式矩形凹模底板厚度 (16)6 注塑机有关参数的校核 (18)6.4.1定位圈尺寸 (19)6.4.2最大与最小模厚 (19)6.4.3喷嘴尺寸 (19)主要参考文献 (21)致谢 (22)前言一、注塑机的发展简史及国内外现状注射成型是加工热塑性高分子材料的主要方法之一。

连轴套塑料模具设计说明书(包含全套CAD图纸)

摘要注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

本次的课程设计是连轴套的注塑模的设计,依据产品的数量和塑料的工艺性能确定了以1次分型面注塑模的方式进行设计。

模具的型腔采用一模2腔直线排列,浇注系统采用侧浇口成形,推出形式为推件板推出机构完成塑件的推出。

由于塑件的工艺性能要求注塑模中有冷却系统,因此在模具设计中也进行了设计。

本次的设计中参考了大量的文献,还在互联网上查找资料,设计过程比较完整。

关键词:1次分型面注射模具;侧浇口;推件板。

摘要 (1)目录 (2)绪论 (3)1 塑料制件的分析 (5)1.1 成型塑料件的工艺性分析 (5)1.2 成型塑件的材料分析 (6)2. 塑件成型的基本过程 (8)3 注塑设备的选择 (9)3.1估算塑件体积质量 (9)3.2 注塑机的选择 (9)4. 成型零件有关尺寸的计算 (11)4.1型腔凹模尺寸的计算 (12)4.2型芯凸模尺寸的计算 (13)5. 浇注系统的设计 (15)5.1 分型面的选取 (15)5.2浇口套的选用 (15)5.3冷料井的设计 (16)5.4分流道的设计 (17)5.5分流道的布置 (18)5.6浇口设计 (18)5.7 模架的选取 (19)6 合模导向机构的设计 (20)6.1导柱的设计 (20)6.2 导套的设计 (21)7 脱模结构的设计 (23)8 侧向分型和抽芯机构的设计 (24)8.1抽拔距的计算 (24)8.2斜导柱的尺寸与安装形式 (24)8.3 锁紧楔形式 (25)8.4 斜导柱的受力分析及强度计算 (25)9 排气系统和温度调节系统的设计 (26)9.1排气系统 (26)9.2温度调节系统的设计 (26)10 绘制装配图 (28)11注射机的校核 (29)11.1 注射量的校核 (29)11.2 锁模力的校核 (29)11.3 模具合模高度的校核 (29)结束语 (32)致谢 (33)参考文献 (34)模具是工业生产的重要装备,是国民经济的基础设备,是衡量一个国家和地区工业水平的重要标志。

注塑模具结构图示(PPT30页)

按基本结构分类,一般可划分为以下两类:

❖ 二板模具(两块模板、一次分型模具); ❖ 三板模具(三块模板、二次分型模具); ❖ 这是根据分模时,分成两块或三块模板来分类

的,几乎所有的模具均属这两种类型(个别的 是四板模)。

❖ 注塑模具常分为:通用注塑模、双色注塑模、 热流道模具、重叠注塑模等。

一、二板模具(一次分型模具)的特点:

A板水口板ຫໍສະໝຸດ B板流道制品 三板模

热流道模具图

重叠模具结构图

双色模具

THE END

每一个成功者都有一个开始。勇于开始,才能找到成

•

1、

功的路 。2020/11/122020/11/12Thursday, November 12, 2020

成功源于不懈的努力,人生最大的敌人是自己怯懦

•

2、

。2 020/11/ 122020 /11/12 2020/11 /1211/ 12/202 0 3:31:21 AM

每天只看目标,别老想障碍

•

3、

。202 0/11/12 2020/1 1/1220 20/11/1 2Nov-2 012-Nov-20

宁愿辛苦一阵子,不要辛苦一辈子

•

4、

。202 0/11/12 2020/1 1/1220 20/11/1 2Thurs day, November 12, 2020

胶件顶出图

注塑模具的分类

❖ 注塑模的分类方法很多,按其所用注塑机的类型, 可分为卧式注塑机用注塑模、立式注塑机用注塑 模、角式注塑机用注塑模及双色注塑模等;按模 具的型腔数目可分为单型腔和多型腔注塑模;按 分型面的数量可分为单分型面和双分型面或多分 型面注塑模;按浇注系统的形式可分为普通浇注 系统和热流道浇注系统注塑模;另外还有重叠式 模具(叠模)。

注塑模具设计说明书

注塑模具设计说明书注塑模具设计说明书1.引言本文档旨在为注塑模具的设计提供详细指导和说明。

注塑模具是在注塑成型过程中必备的工具,准确的设计和制造对于生产高质量的注塑制品至关重要。

2.模具设计概述2.1 模具类型及用途2.2 模具材料选择2.3 模具尺寸和形状设定2.4 模具结构设计2.5 模具配件选择与设计3.模具主要零部件设计3.1 模具基板设计3.2 模具腔体与芯腔设计3.3 模具导向系统设计3.4 模具冷却系统设计3.5 模具强度校核3.6 模具表面处理4.注塑模具设计考虑因素4.1 塑料材料特性4.2 注塑工艺要求4.3 产品设计要求4.4 模具制造成本和周期5.模具设计流程5.1 需求分析与规划5.2 初始设计与草图5.3 详细设计与模拟分析5.4 模具制造与加工5.5 模具调试与试模5.6 模具验收和交付6.模具设计的注意事项6.1 常见设计错误与避免方法6.2 模具装配和拆卸注意事项6.3 模具维护与保养7.附件本文档涉及以下附件:- 附件1:注塑模具设计草图- 附件2:注塑模具3D模型文件- 附件3:模具设计分析报告8.法律名词及注释本文所涉及的法律名词及其相应注释如下:- 法律名词1:注塑成型工艺注释:指利用注塑设备将塑料加热并溶化,然后将熔融塑料注入模具腔中,并通过冷却固化成型的工艺。

- 法律名词2:模具基板注释:指注塑模具的基础组件,用于固定和支撑模具的其他部件,具有足够的强度和稳定性。

- 法律名词3:模具腔体与芯腔注释:模具腔体为模具中用于成型制品外形的部分,芯腔为模具中用于成型制品内部结构的部分。

9.结束语本文档详细介绍了注塑模具设计的各个方面。

通过遵循本文档中的指导和说明,设计师可以制定出高质量的注塑模具并实现优秀的注塑成型工艺。

注塑模具设计说明书cad图

摘要模具的生产技术水平已成为衡量一个国家的水平的产品制造商的一项重要指标,因为模具决心很大程度上质量、效率和开发新产品的能力.目前,中国的工业生产的特点是产品的多样性、更新快和激烈的市场竞争。

光阴似梭,大学三年的学习一晃而过,为具体的检验这三年来的学习效果,综合检测理论在实际应用中的能力,除了平时的考试、实验测试外,更重要的是理论联系实际,即此次设计的课题为笔筒的注塑模具.本次设计以笔筒模具为主线,综合了成型工艺分析,模具结构设计,最后到模具零件的加工方法,模具总的装配等一系列模具生产的所有过程。

在设计该模具的同时总结了以往模具设计的一般方法、步骤,模具设计中常用的公式、数据、模具结构及零部件.把以前学过的基础课程融汇到综合应用本次设计当中来,所谓学以致用。

在设计中除使用传统方法外,同时引用了CAD、Pro/E等电脑软件,使用Office工具等现代化的电脑手段,力求达到减小劳动强度,提高工作效率的目的。

本次设计中得到了诸位老师的指点,非常感机械学院各位老师的精心教诲。

由于实际经验和理论技术有限,本设计的错误和不足之处在所难免,希望各位老师批评指正。

关键词:笔筒、点浇口、注塑模ABSTRACTHere to entertheneedto turn over a source of plastic materials,low price,quality and performance characteristics.itis incomputersandmobile phones,cars and electrical and elect ronics,instruments,appliance and products manufacturing is an alternative to theroleof themost widely used.an injection is a thermoplastic -concreteshapeof the main method,the scopeof applicationisvery large.Been shaping the plasticmaterials in rollsofth ematerial beingheated,whichhas become a highly fluidbolts, or as the pressure oftools,the melted by regulated by a high pressure injection mould of form, after a coolingandsolidify,and then diefrom the adjustment,asof plastic.The product isofdailyuseofplastic bottle,and with high practicability.the product design formass production, the designmolds to have high molding efficiency,the system canautomatically release, inadditionto ensure the qualityof the surface forms a side gate and thereforeuse single cent fo rthe injection,the side gate automatically release the structure of the type. the machinemold is a choice ofamodule four chambers structure,thesystemusesthe sidegate to push out of shape, form a board with the agencyto complete the formsof the launchof the process。

注塑模具设计说明书

——张鑫——电风扇塑料外壳注 塑 模 具 设 计 原 理注塑模具设计原理——电风扇塑料外壳设计任务书制件名称:电风扇罩材料:PP收縮率:平均0.6%塑件工艺分析(1)塑件的使用性能该塑件为电风扇罩,主要用于容纳进线及挡灰尘,由于电动机在转动过程中有震动,故要求材料有较好的力学性能,如抗拉强度,抗应力开裂性,弹性模量等都要求较好,其中Φ22mm孔要求与轴相配合,且配合关系要求高。

根据产品要求,该塑件为大批量生产。

(2)塑件的尺寸精度塑件有精度要求的尺寸是Φ22mm和Φ3.4mm,均为MT4塑件精度,因此在模具设计和制造中要严格保证这两个尺寸的精度要求。

其余尺寸无特殊要求,按自由尺寸或MT6级的精度查取公差等级即可。

(3)塑件表面质量该塑件要求表面光泽,其表面粗糙度R a为1.6μm,无飞边,毛刺,缩孔,流痕等工艺缺陷。

(4)塑件的结构工艺性①由图可知,该电风扇罩结构为圆锥壳体,侧壁带台阶孔,侧壁壁厚为2mm,带孔部分较厚,塑件的尺寸属于中小件,PP材料能够满足充模流动要求。

考虑制件壁厚不均,为防止变形,应强化冷却,模具温度取下限值,延长冷却时间。

②从模具总体结构上考虑,塑件为骨架主体,需设置侧向分型结构。

(5)原材料的工艺性原材料的工艺性如下:①使用温度:可在100℃长期稳定使用。

②性能特点:抗拉强度、抗压强度、表面硬度和弹性模量均优异,几乎不吸水。

③成型特点:a.抗氧化能力低,在塑化前应加入抗氧化剂。

b.在超过280℃会发生降解,故成型时应避免熔料长时间滞留在料筒内。

c.熔体流动性好,易成型长流程塑件。

d.熔点和熔点热焓量比LDPE高,在结晶和冷却过程中会放出较多的热量,故模具应有较好的冷却系统。

e.由于热收缩和结晶作用,在成型过程中比体积有较大的变化。

f.熔料低温高压取向明显,故要控制成型温度。

g.成型收缩率大,低温呈脆性,要求壁厚均匀。

成型设备的选择及校核注射机的初选(1)计算塑件体积根据制件的三维模型,利用三维软件直接求得塑件的体积为:V1=72540mm³;其中浇注系统凝料体积为:V2=1600mm³;故一次注射所需得塑料总体积为:V=74140mm³。

注射模CAD课件:基于ProE注塑模具设计之模架设计共60页

谢谢

11、越是没有本领的就越加自命不凡。——邓拓 12、越是无能的人,越喜欢挑剔别人的错儿。——爱尔兰 13、知人者智,自知者明。胜人者有力,自胜者强。——老子 14、意志坚强的人能把世界放在手中像泥块一样任意揉捏。——歌德 15、最具挑战性的挑战莫过于提升自我。——迈克尔·F·斯特利

注射模CAD课件:基于ProE注塑模具 设计之模架设计

•

6、黄金时代是在我们的前面,而不在 我们的 后面。

•

7、心急吃了热汤圆。

•

8、你可以很有个性,但某些时候请收 敛。

•

9、只为成功找方法,不为失败找借口 (蹩脚 的工人 总是说 工具不 好)。

•

10、只要下定决心克服恐惧,便几乎 能克服 任何恐 惧。因 为,请 记住, 除了在 脑海中 ,恐惧 无处藏 身。-- 戴尔. 卡耐基 。

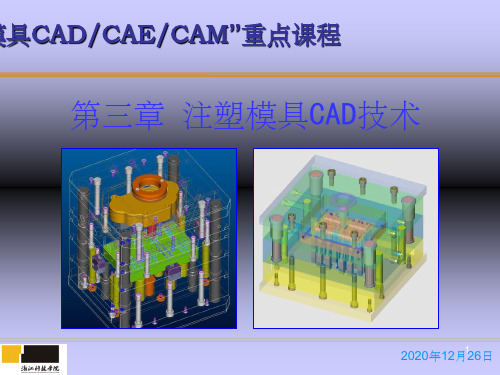

《注塑模具CAD技术》PPT课件

3.1.1 注塑模具的结构组

4.侧向分型和抽芯机构

定义:塑件上有侧向

凹槽、 孔或凸台时,模 具需要侧向型芯或成型 块, 带动这些侧向零件 移动的机构就称为侧向 分型和抽芯机构。

2020年12月926日

3.1.1 注塑模具的结构组

5.推出机构

作用:

开模后将塑件从 模具中推出。

2020年12月2626日

适用对象:

塑件上带有侧向孔、侧向 凹或凸形状、螺纹孔或螺纹 表面,但无法采用侧向抽芯 机构的情况。

2020年12月1826日

3.2 注塑模具设计的基本内容

一、原始资料分析

1.明确塑件的设计要求 2.明确塑件的生产批量 3.估算塑件的体积和重量 4.分析塑件的成型工艺参数 5.了解本公司的现场生产条件

定义:

带动侧向成型零件 进行侧向移动的机构。

适用对象:

塑件上带有侧向孔、 侧向凹或凸形状时,将 成型零件制成可侧向移 动的情况。

2020年12月1726日

3.1.2 注塑模具的典型结构

4.带活动镶件的注射模

定义:

将局部的成型零件设计成 活动镶件,开模时,镶件在 塑件脱模时连同塑件一起被 推出模外,然后在下一次注 射前再重新装入模具内。

3.1.1 注塑模具的结构组成

2020年12月426日

3.1.1 注塑模具的结构组

根据各零件所 起作用细分

成型零部件 浇注系统 导向机构 侧向分型与抽芯机构 推出机构 冷却与加热装置 排气系统 支承与紧固零件

2020年12月526日

3.1.1 注塑模具的结构组

1.成型零部件

定义:与塑件直接接

触、成型制件内表面和 外表面的模具部分,包 括凸模、凹模、嵌件和 镶块等。

塑料注射模装配图样与图纸规范

塑料注射模装配图样与图纸规范一、按投影规律布置的装配视图注射模装配图的几种图样布置形式如图3 一l 、图3 一2 所示。

图3 一1 的图样为按第三视角投影规律配置的正常视图,CORE VIEw 、cAvITY VIEw 采用了拆卸画法c 这种图样布置需要较大的I 翻纸空间。

二、企业装配图样表达方法图3 一2 未完全按视图的投影规律配置图样,但这种图样配置所占的图纸空间较小,这种配置形式为大多数模具企业所采用。

三、模具图样规范我国国家标准规定,技术图样采用第一视角投影,必要时(如有合同约定)可采用第三视角投影,使用第三视角投影必须标注第三视角的图标(如图3 一1、图3 一2 所示)。

目前,在我国沿海企业,第一视角投影与第三视角投影都被应用于注射模装配图与零件图,其中,以第二视角投影使用为多。

图3 一l 、图3 一2 均为第三视角投影视图。

注射模图样表达应注意以下问题:( l )图样中应标示基准。

基准标示的目的是为了统一设计、加工时工件的基准及摆放方向。

有单边基准和中心基准两类。

单边基准是指设计、加工时,以工件相邻两直角边为基准并按一定的方向摆放;中心基准是指设计、加工时,以工件的中心线为基准并按一定的方向摆放。

( 2 )为适应数控加工的要求,定位尺寸标注以坐标标注为主。

( 3 )装配图中应标示模具中心线与成品基准点,目.成品基准相对于模具基准的坐标应取整。

( 4 )零件图尺寸标注中,各零件坐标尺寸的标注应统一尺寸基准。

塑料注封模中英文术语我国不同地区,注射模零件名称差异很大。

为方便读者理解不同地区模具企业的技术文件,本节将常见的不同地区名称差异较大的模具零件名称加以对照,名称相同的零件未列出。

一、模胚组件如图3 一3 所示,模胚零件名称对照如下。

( l )模架(MOLD BASE ) :模胚。

( 2 )定模座板(TOP CLAMPP 以几):上码模板。

图3 一3 中件l 。

( 3 )动模座板(Bo ' ITOM Cl · AMP PLA 几):下码模板。

电容器支架注射塑模设计

摘要通过对零件的工艺性分析和对零件材料的分析来选择注塑机。

在设计注塑模具时根据所选注塑机确定模具的型腔数,然后对型腔的布局及分型面进行设计。

浇注系统的设计分为主流道设计和分流道设计及浇口的设计。

冷料穴的设计时要注意其长度和角度尺寸。

排溢系统设计时要注意排气效果。

成型零件尺寸的计算设计要注意脱模方便。

合模导向机构推出机构设计合理。

冷却系统设计充分考虑温度控制效果。

关键词:注塑机、型腔数、型腔的布局、冷料穴、浇注系统、合模导向机构、排溢系统。

Keywords:目录1 绪论 01.1 引言 02. 电容器支架产品分析 (2)2.1 塑件的工艺分析 (2)2.1.1.材料分析 (2)3.注塑机的选择 (3)4.注塑模具设计 (4)4.1型腔的确定 (4)4.2型腔布局 (4)4.3分型面的设 (5)4.4浇注系统设计 (5)4.4.1.主流道设计 (5)4.4.2.分流道设计 (6)4.5浇口的设计 (7)4.6冷料穴的设计 (8)4.7排溢系统的设计 (9)4.8成型零件工作尺寸的计算 (9)4.8.1.型腔和型芯工作尺寸的计算 (10)4.8.3.底板厚度的计算 (12)4.9 合模导向机构设计 (13)4.9.1.导柱结构和计算要求 (13)4.9.2.导套 (13)4.10推出机构的设计 (14)4.11温度调节系统 (15)4.11.1.冷却系统的计算 (15)4.11.2热传导面积与冷却水道直径的计算 (17)5.设计总结 (20)参考文献 (21)致谢 (22)1 绪论1.1 引言模具是生产各种工业产品的重要工艺装备,随着塑料工业的迅速发展,以及塑料制品在航空、航天、电子、机械、船舶和汽车等工业部门的推广应用,产品对模具的要求也越来越高,传统的模具设计方法已无法适应当今的要求. 与传统的模具设计相比,计算机辅助工程(CAE)技术无论是在提高生产率、保证产品质量方面,还是在降低成本、减轻劳动强度方面,都具有极大的优越性[1]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.1 塑件的工艺分析

2.1.1.材料分析

ABS是一种常用的具有良好的综合力学性能的工程材料。ABS塑料为无定形料,一般不透明。ABS无毒、无味,成形塑件的表面具有较好的光泽。ABS具有良好的机械强度,特别是抗冲击强度。ABS还具有一定的耐磨性、耐旱性、耐油性、耐水性、化学稳定性和电性能。ABS的缺点是耐热性不高,并且耐气候性较差,在紫外线作用下易变硬发脆。 塑件材料成形性能 ABS易吸水,使成形塑件表面出现斑痕、云纹等缺陷。[5]为此,成型加工前应进行干燥处理;在正常的成型条件下,壁厚、熔料温度对收缩率影响极小;要求塑件精度较高时,模具温度可控制在50—60oc ,要求塑件光泽和耐热,应控制在60-80oc;ABS 比热容低,塑化效率高,凝固也快,故成形周期短,ABS的表观黏度对剪切速率的依赖性很强,因此模具设计中大都采用点浇口形式。

关键词:注塑机、型腔数、型腔的布局、冷料穴、浇注系统、合模导向机构、排溢系统。

Keywords:

1 绪 论

1.1 引言

模具是生产各种工业产品的重要工艺装备,随着塑料工业的迅速发展,以及塑料制品在航空、航天、电子、机械、船舶和汽车等工业部门的推广应用,产品对模具的要求也越来越高,传统的模具设计方法已无法适应当今的要求. 及传统的模具设计相比,计算机辅助工程(CAE)技术无论是在提高生产率、保证产品质量方面,还是在降低成本、减轻劳动强度方面,都具有极大的优越性[1]。美国MOLDFLOW上市公司是专业从事注塑成型CAE软件和咨询公司,自1976年发行了世界上第一套流动分析软件以来,一直主导塑料成型CAE软件市场。MOLDFLOW一直致力于帮助注塑厂商提高其产品设计和生产质量,MOLDFLOW的技术和服务提高了注塑产品的质量,缩短了开发周期,也降低了生产成本,MOLDFLOW已成为世界注塑CAE的技术领袖。利用CAE技术,可以在模具加工前,在计算机上对整个注塑成型过程进行模拟分析,准确预测熔体的填充、保压和冷却情况,以及制品中的应力分布、分子和纤维取向分布、制品的收缩和翘曲变形等情况,以便设计者能尽早发现问题并及时进行修改,而不是等到试模后再返修模具。这不仅是对传统模具设计方 法的一次突破,而且在减少甚至避免模具返修报废、提高制品质量和降低成本等方面,都有着重大的技术、经济意义。塑料模具的设计不但要采用CAD技术,而且还要采用CAE技术,这是发展的必然趋势。[2]产Fra bibliotek体积:=

产品的质量: =

3.注塑机的选择

XS-Z-60 技术规格为:

注射量

注射压力122MPa

注射行程170mm

注射时间2.9s

合模力500KN

最大成型面积130

最大开合模行程180mm

模具最大厚度200mm

最小厚度70mm

动定模固定板尺寸 mm

模具产业是国家高新技术产业的重要组成部分,是重要的、宝贵的技术资源。优化模具系统结构设计和型件的CAD/CAE/CAM,并使之趋于智能化,提高型件成形加工工艺和模具标准化水平,提高模具制造精度及质量,降低型件表面研磨、抛光作业量和制造周期;研究、应用针对各种类模具型件所采用的高性能、易切削的专用材料,以提高模具使用性能;为适应市场多样化和新产品试制,应用快速原型制造技术和快速制模技术,以快速制造成型冲模、塑料注射模或压铸模等,应当是未来5~20年的模具生产技术的发展趋势。[4]

优点:具有良好的综合力学性能。耐化学腐蚀性,表面硬度好。密度:1.02~1.05g/ ,良好抗冲击强度,良好的机械强度和一定的耐磨性。水、无机盐、碱、酸对ABS无影响。

缺点:耐热性不高,连续工作温度70 ,紫外线作用下发脆。

成型特点:升温时粘度增高,成型压力高,脱模斜度宜稍大。ABS易吸水成型加工前应进行干燥处理,易产生熔接痕,模具设计时注意尽量减小浇注系统对料流的阻力。壁厚、熔料、温度及收缩率影响极小。精度要求高时模具温度控制在50~60 .要求塑件光泽和耐热时应控制在60~80 .热变形温度93 。收缩率0.3~0.8%.

21世纪,塑料工业以以前所未有的速度高速发展。塑料,在各个领域、各个行业乃至国民经济中已拥有举足轻重的不可替代的地位。模具是工业生产的重要工艺装备。由于用模具加工成形零部件,具有生产高效、质量好、节约原材料和能源、成本低等一系列优点,已成为当代工业生产的重要手段和工艺发展方向。模具制造是一个生产周期要求紧迫,技术手段要求较高的复杂生产过程。总之,模具具有结构复杂、型面复杂、精度要求高、使用的材料硬度高、制造周期短等特点。应用数控加工进行模具的制造可以大幅提高加工精度,减少人工操作,提高加工效率,缩短模具制造周期。同时,模具的数控加工具有一定典型性,并比普通产品的数控加工有更高的要求。在模具的加工中,各种数控加工均有用到,应用最多的是数控铣及加工中心,数控线切割加工及数控电火花加工在模具数控加工中的应用也非常普遍,线切割主要应用在各种直壁的模具加工,如冲压加工中的凹凸模,注塑模中的镶块、滑块,电火花加 工用的电极等。对于硬度很高的模具零件,采用机加工办法无法加工,大多采用电火花加工,另外对于模具型腔的尖角、深腔部位、窄槽等也使用电火花加工。而数控车床主要用于加工模具杆类标准件,以及回转体的模具型腔或型芯,如瓶体、盆类的注塑模具,轴类、盘类零件的锻模。在模具加工中,数控钻床的应用也可以起到提高加工精度和缩短加工周期的作用。模具应用广泛,现代制造业中的产品构件成形加工,几乎都需要使用模具来完成。因此,凡制造业发达的国家,模具市场均极为广阔;凡模具发达国家,制造业也必定很发达和繁荣,也必定拥有国内、国外两个市场。[3]

摘 要

通过对零件的工艺性分析和对零件材料的分析来选择注塑机。在设计注塑模具时根据所选注塑机确定模具的型腔数,然后对型腔的布局及分型面进行设计。浇注系统的设计分为主流道设计和分流道设计及浇口的设计。冷料穴的设计时要注意其长度和角度尺寸。排溢系统设计时要注意排气效果。成型零件尺寸的计算设计要注意脱模方便。合模导向机构推出机构设计合理。冷却系统设计充分考虑温度控制效果。