PFMEA 分析表

注塑件过程失效模式及后果分析表模板(PFMEA)

6

包装破损

零件污染,客户投 诉

5

产品碰伤砸伤 客户投诉

6

装箱时确认不足 货物堆积过高

搬运不规范

2

无

3

试验后制定合理堆 积标准

2

无

100目测 100目测 100目测

5 60 5 75 4 48

标签贴错 发错货,客户投诉 5

标签与实物未核对 2

无

100目测

4 40

产品数量不正确

客户投诉

6

80-出货检验

关键尺寸超差

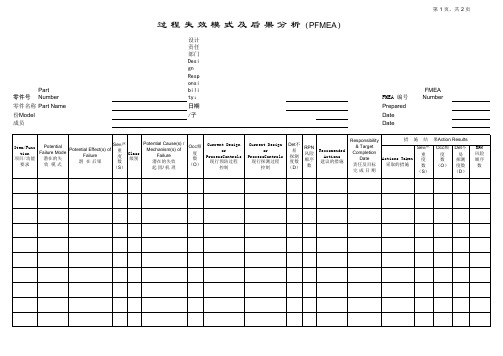

第 1 页,共 2 页

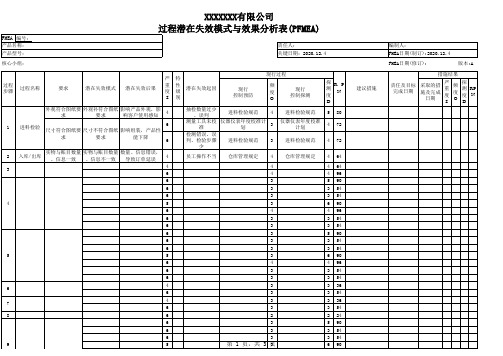

注塑件过程失效模式及后果分析表模板(PFMEA)

零件号

设计责任部门

FMEA 编号

零件名称

关键日期

编制人

车型/年份

系统/子系统/部件

编制日期

核心小组

序号

过程

潜在的失效模式

严 潜在的失效后果 重

度

级 别

潜在的失效原因/机理

频 度 数

现行预防性设计控 制

现行探测性设计控 制

探 测 度

5 60 5 75

建议措施

责任人和目标 完成日期

无

采取的措施

严频探 R 重度测 P 度数度 N

无

无

无

无

不同产品分区放置, 并做好标识

6

2 5 60

无

对纸箱进行固定 6 2 5 60

无

无

无

无

无

不同产品分区放置, 并做好标识

6

2 5 60

无

对纸箱进行固定 6 2 5 60

无

40-原材料烘料

烘料时间不对 烘料温度不对

表面料花 色差

过程潜在失效模式与效果分析表(PFMEA)

求

要求

响客户使用感知

4

1

进料检验 尺寸符合图纸要 尺寸不符合图纸 影响组装,产品性 6

求

要求

能下降

6

2

入库/出库

实物与账目数量 实物与账目数量 数量、信息错误, 、信息一致 、信息不一致 导致订单延误

4

抽检数量过少 、误判

进料检验规范

4

进料检验规范

5 80

测量工具未校 准

仪器仪表年度校准计 划

3

仪器仪表年度校准 计划

4 96

18

6

第 2 页,共 3 页4

4 96

18

6

4

4 96

5

4

4 80

19

5

4

4 80

6

3

4 72

6

4

4 96

20

6

4

4 96

6

4

4 96

21

4

4

5 80

4

4

4 64

22

4

4

5 80

23

4

4

4 64

备注:S、O、D评分标准详见《过程潜在失效模式后果分析PFMEA管理程序》,仅需对新部件进行评价分析,当RPN值超过200时要制定改善措施。

核准:

会签:

审查:

拟制:

表单 编 号:

第 3 页,共 3 页

6

4

4 96

6

3

3 54

6

3

3 54

6

3

5 90

6

3

3 54

6

3

3 54

13

5

3

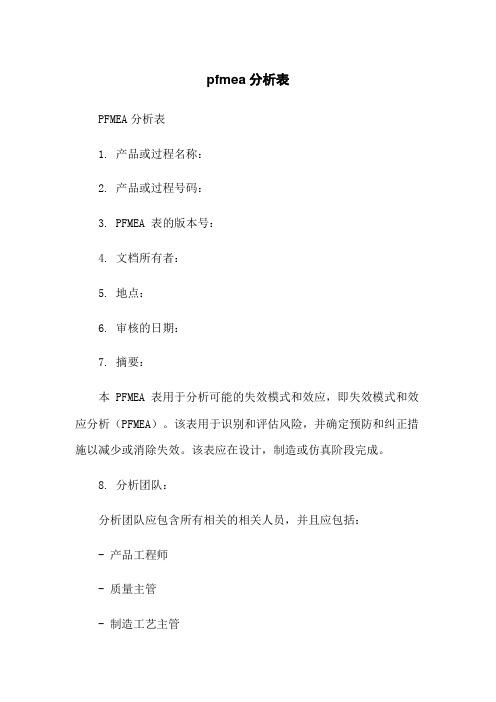

pfmea分析表

pfmea分析表PFMEA分析表1. 产品或过程名称:2. 产品或过程号码:3. PFMEA 表的版本号:4. 文档所有者:5. 地点:6. 审核的日期:7. 摘要:本 PFMEA 表用于分析可能的失效模式和效应,即失效模式和效应分析(PFMEA)。

该表用于识别和评估风险,并确定预防和纠正措施以减少或消除失效。

该表应在设计,制造或仿真阶段完成。

8. 分析团队:分析团队应包含所有相关的相关人员,并且应包括:- 产品工程师- 质量主管- 制造工艺主管- 安全主管- 故障分析师- 设计负责人- 制造工程师- 客户服务代表9. 步骤:步骤1:识别过程、组件或子组件- 识别过程、组件或子组件,该过程对产品性能,质量和可靠性的影响最大- 如果有多个过程,组件或子组件,请在单独的表中进行分析步骤2:确定失效模式- 对于每个识别的过程、组件或子组件,列出可能的失效模式步骤3:确定失效效应- 确定每种失效模式的影响,包括可能导致的产品或过程故障、风险和/或安全问题步骤4:确定失效严重性(S)- 确定失效对于产品功能和可靠性的影响严重性级别为S步骤5:确定失效发生概率(O)- 确定失效的发生概率级别为O步骤6:确定失效检出度(D)- 确定失效的检出度级别为D步骤7:计算风险优先级数(RPN)- 计算风险优先级数(RPN),即 RPN = S × O × D步骤8:制定预防和纠正措施- 针对高优先级数(RPN)的失效模式制定预防和纠正措施步骤9:跟踪措施有效性- 跟踪预防和纠正措施的实施,以确保其有效性。

10. 列举本文档所涉及简要注释如下:- 失效模式和效应分析(PFMEA):用于确定可能的失效模式和效应并采取纠正措施的过程。

- 风险优先级数(RPN): PFMEA 表中计算风险的指标。

RPN = S × O × D。

11. 列举如下本文档所涉及的法律名词及注释:无总结本文介绍了 PFMEA 分析表,该表用于识别和评估风险,并确定预防和纠正措施以减少或消除失效。

组装过程pfmea分析表

核心小组采取的措施S O D R P N扶手拼装漏印、重印、移位、色差影响产品外观,不符合客户要求5工人疏忽3目视检测IPQC定时抽检作业员是否要作业要求操作2301.作业员做外观自检检查.2.IPQC做首检和抽检作业指导书1.作业员做外观自检检查.2.IPQC做首检和抽检52220微电机装曲柄弹性圆柱销压装不到位导致摇摆不良6工人疏忽2目视检测IPQC定时抽检作业员是否要作业要求操作3361.作业员做外观自检检查.2.IPQC做首检和抽检作业指导书1.作业员做外观自检检查.2.IPQC做首检和抽检62224摇摆叉组件组装漏打螺丝、螺丝松动摇摆叉和连杆松脱导致摇摆不灵5工人疏忽2目视检测IPQC定时抽检作业员是否要作业要求操作3301.作业员做外观自检检查.2.IPQC做首检和抽检作业指导书1.作业员做外观自检检查.2.IPQC做首检和抽检52330微电机装于连接盘漏打螺丝、螺丝松动风扇摇摆有异音5工人疏忽2目视检测IPQC定时抽检作业员是否要作业要求操作3301.作业员做外观自检检查.2.IPQC做首检和抽检作业指导书1.作业员做外观自检检查.2.IPQC做首检和抽检52110紧固中轴板与下前壳漏打螺丝、螺丝松动风扇左右旋转有异音5工人疏忽3手动检测IPQC定时抽检作业员是否要作业要求操作4601.作业员做外观自检检查.2.IPQC做首检和抽检作业指导书1.作业员做外观自检检查.2.IPQC做首检和抽检52330摇摆组件组装漏放垫圈,漏扫雪油风扇左右旋转有异音6工人疏忽3手动检测IPQC定时抽检作业员是否要作业要求操作2361.作业员做外观自检检查.2.IPQC做首检和抽检作业指导书1.作业员做外观自检检查.2.IPQC做首检和抽检62224套黄蜡管、压电源线漏套黄蜡管、电源线压装不到位电源线破损、松脱3工人疏忽2目视检测IPQC定时抽检作业员是否要作业要求操作2121.作业员做外观自检检查.2.IPQC做首检和抽检作业指导书1.作业员做外观自检检查.2.IPQC做首检和抽检3113责任人和预期完成日期检验文件依据频度(O)现行过程控制预防现行过程探测探测度(D)R PN建议的措施类别或产品型号:关键日期:2017-5-2PFMEA日期(编制)2017-5-2 修订:2017-7-4措施执行结果工序功能/要求潜在的失效模式潜在的失效后果严重度(S)潜在的失效起因/机理过程潜在失效模式及后果分析(PFMEA)PFMEA编号:项目:组装过程责任:装配部共1页,第 1 页。

铝合金压铸件PFMEA分析

页码: 页

共页

关键日期:

编制者:龙健

FMEA日期:2014.2.20(编制)第 2 页,共(3修页订)

潜在 失效后果

严 重等 度级 S

潜在失效

频 度

起因/机理 O

现行预防

过程控制

(P)

(D)

预防措施

探测措施

探 风险 测 顺序

度数 D RPN

建议 措施

责任和目

措施执行结果

标完成日 期 采取的措 施

S O D RPN

3

1.定期校检 2.设备点检

检验设备使用环 境温度湿度不稳 2 温度湿度计控制 定

1锭/批,用光谱仪 检测

3

42批,用光谱仪 检测

2

20

漏判

同上

5 未报检/少检 2 进料检验流程

每批检验报告归档 2 20

未标示材质 铝锭入库/合格铝锭

用标识分开 表面卤化

领料至熔炼炉 牌号错误

零件报废

压铸/没有严重的缺 陷,如冷隔、开裂、 气孔

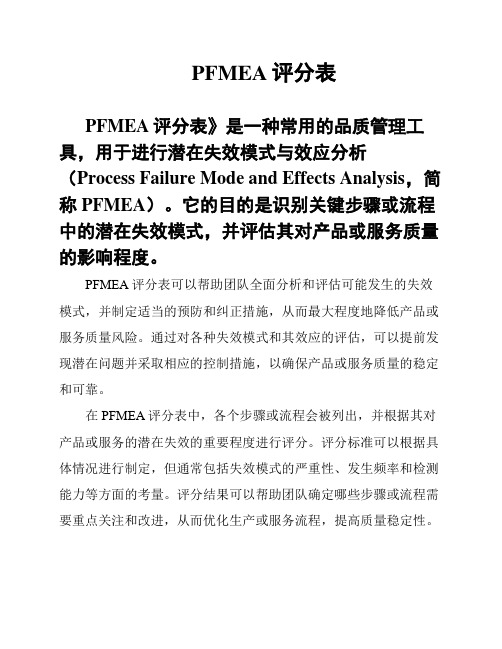

PFMEA评分表

PFMEA评分表PFMEA评分表》是一种常用的品质管理工具,用于进行潜在失效模式与效应分析(Process Failure Mode and Effects Analysis,简称PFMEA)。

它的目的是识别关键步骤或流程中的潜在失效模式,并评估其对产品或服务质量的影响程度。

PFMEA评分表可以帮助团队全面分析和评估可能发生的失效模式,并制定适当的预防和纠正措施,从而最大程度地降低产品或服务质量风险。

通过对各种失效模式和其效应的评估,可以提前发现潜在问题并采取相应的控制措施,以确保产品或服务质量的稳定和可靠。

在PFMEA评分表中,各个步骤或流程会被列出,并根据其对产品或服务的潜在失效的重要程度进行评分。

评分标准可以根据具体情况进行制定,但通常包括失效模式的严重性、发生频率和检测能力等方面的考量。

评分结果可以帮助团队确定哪些步骤或流程需要重点关注和改进,从而优化生产或服务流程,提高质量稳定性。

综上所述,《PFMEA评分表》是一种重要的品质管理工具,用于识别和评估潜在的失效模式,以确保产品或服务质量的稳定和可靠。

PFMEA评分表是一种用于进行过程故障模式与影响分析的工具。

它由以下几个组成部分构成,并且包含一些必填项。

1.项目信息在评分表的顶部,需要填写一些项目信息,以便对分析的过程进行标识和跟踪。

这些信息可能包括项目名称、项目编号、评分表编制人员等。

2.设计和工艺流程步骤在评分表中,需要列出与该过程相关的设计和工艺流程步骤。

这些步骤可以按照顺序进行排列,并且需要明确指出每个步骤的名称和内容。

3.故障模式与影响分析针对每个设计和工艺流程步骤,需要进行故障模式与影响分析。

这部分需要列出可能的故障模式,并对其进行评估。

评估可以基于指标如严重性、发生频率和可探测性等进行。

4.推理控制计划在评分表中,需要制定推理控制计划,以预防或控制故障模式对产品或过程的影响。

这部分需要明确列出控制措施、控制方式以及执行者。

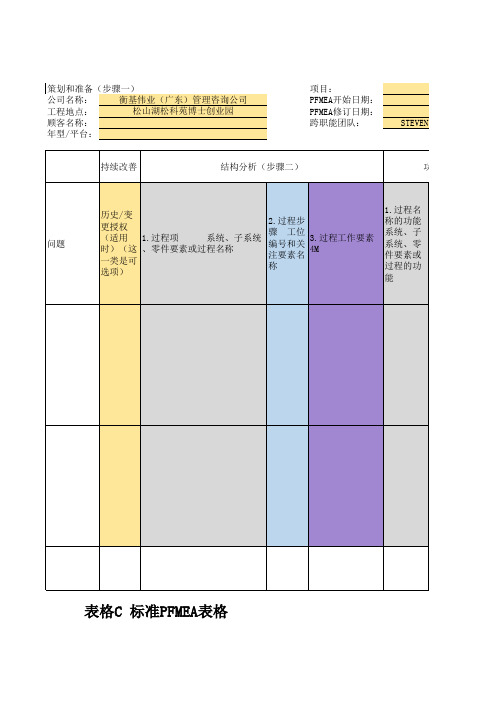

新版PFMEA表格

失效分析(步骤四)

PFMEA风险

2.过程步骤的功 能和产品特性 (量值为可选 项)

3.过程工 作要素的 功能和过 程特性

1.对于上

一较高级

2.关注

别要素和/ 失效影响的 要素的 3.工作要素的失效起因

或终端用 严重度(s) 失效模 (FC)

户的失效

式(FM)

影响(FE)

当前的 对失效 起因的 预防措 施(PC)

选)

施

A优化(步骤六)

频度 (O)

探测 度 (D)

DFME A措 施优 先级

筛选器代 码(可 备注 选)

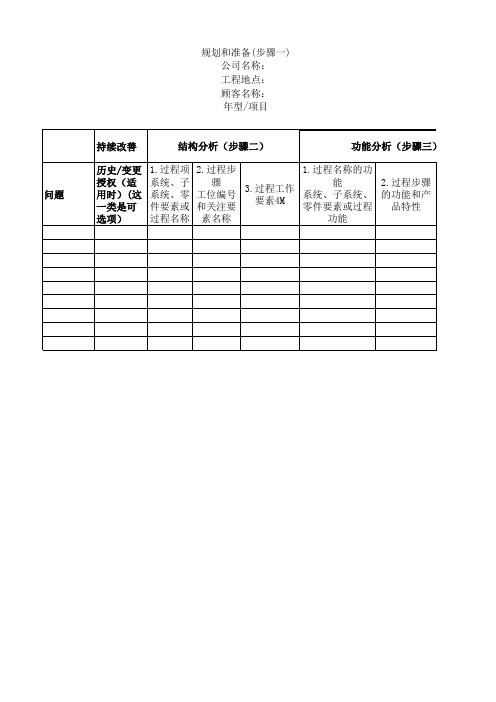

策划和准备(步骤一)

公司名称:

衡基伟业(广东)管理咨询公司

工程地点:

松山湖松科苑博士创业园

顾客名称:

年型/平台:

项目: PFMEA开始日期: PFMEA修订日期: 跨职能团队:

STEVEN 13929414846

持续改善

结构分析(步骤二)

功能分析(步骤三

问题

历史/变

更授权

(适用 1.过程项

系统、子系统

时)(这 、零件要素或过程名称

一类是可

选项)

2.过程步

骤 工位 编号和关 注要素名

3.过程工作要素 4M

称

1.过程名 称的功能 系统、子 系统、零 件要素或 过程的功 能

表格C 标准PFMEA表格

STEVEN 13929414846 功能分析(步骤三)

过程失效模式及影响分析(过程FMEA)

PFMEA ID编号: 过程责任人: 保密级别: 加微信免费送案例及DFM分析(步骤五)

PFMEA优化(步骤六)

当前的

失效起 失效起

因/失效 模式的 频度

制程PFMEA分析表格

Occ频 度 数

(O)

Current Design or

ProcessControls 现行预防过程 控制

Current Design or

ProcessControls 现行探测过程 控制

Det不

易 探测 度数 (D)

RPN 风险 顺序 数

Reccomended Actions

建议的措施

Responsibility

措 施 结 果Action Results

& Target Completion

Date 责任及目标 完成日期

Actions Taken 采取的措施

Sev严 重 度 数

(S)

Occ频 度 数

(O)

Det不 易 探测 度数

(D)

RPN 风险 顺序

数

Part 零件号 Number

建议的措施

Responsibility

措 施 结 果Action Results

& Target Completion

Date 责任及目标 完成日期

Actions Taken 采取的措施

Sev严 重 度 数

(S)

Occ频 度 数

(O)

Det不 易 探测 度数

(D)

RPN 风险 顺序

数

FMEA Number

Item/Func tion

项目/功能 要求

Potential

Failure Mode 潜在的失 效 模式

Sev严

Potential Effect(s) of Failure

潜 在 后果

重 度 数

Class 级别

AIAG VDA PFMEA表格模板(自动计算AP)

1.对于上 一较高级 别要素和/ 或最终用 户的失效 影响 (FE)

失效 影响 2.关注要 的严 素的失效 重度 模式 (FM) (S)

3.下一较 低级别要 素或特性 的失效原 因 (FC)

对失效原 因的当前 预防控制

(PC)

失效 原因 的发 生度 (O)

对失效原 因 / 失效 模式的当 前探测控 制 (DC)

失效分析 (第4步)

PFMEA 风险分析 (第5步)

PFMEA 优化 (第6步)

问题#

1.过程项

历史/变 更授权 系统、子系 (适用时) 统、零件要

素或过程名 称

2.过程步 骤

工位编号和 关注要素名

称

3.过程工 作要素

4M类型

1.过程 名称的 功能

系统、子 系统、零 件要素或 过程的功

2.过程步 骤的功能 和产品特

PFMEA 优化 (第6步)

问题#

1.过程项

历史/变 更授权 系统、子系 (适用时) 统、零件要

素或过程名 称

2.过程步 骤

工位编号和 关注要素名

称

3.过程工 作要素

4M类型

1.过程 名称的 功能

系统、子 系统、零 件要素或 过程的功

2.过程步 骤的功能 和产品特

性

(量值为可 选项)

3.过程 工作要 素的功 能和过 程特性

(PC)

失效 原因 的发 生度 (O)

对失效原 因 / 失效 模式的当 前探测控 制 (DC)

失效原 因/失 效模式 的探测 度 (D)

AP

特殊 特性

筛选器 代码(选

填)

PFMEA 预防措

施

PFMEA 探测措

施

PFMEA分析标准表格模版

(过程PROCESS FMEA)

项目名称 Item: 主要参加人Core Team: 序号 NO. 过程功能要求 潜在的失效后果 潜在的失效模式 Process Function Potential Effect(S) of Potential Failure Mode Requirements Failure 严 级 重 别 度 Class Sev 潜在的失效原因/机理 Potential Cause(s)/ Mechanism(s) of Failure 频 现行过程预防控制 度 Current Process Controls 数 Prevention Occ 过程责任部门Process Responsibility: 关键日期Key Date:

准备人PrepareBiblioteka by审核Checked by

批准Approval by

1 of 1

工

现行过程检测控制 Current Process Controls Detection

措施结果Result 严 频 难 重 度 检 度 数 度 Sev Occ Det

风险 优先 指数 R.P.N.

out of 0.2 A spec.

偏小

版本 Rev. A0

变更内容Comment 新制/New

日期 Date

AND EFFECTS ANALYSIS

FMEA编号Number: 准备人Prepared By: FMEA日期Data(编制(orig): 责任及目标完 难 风险 建议的措施 成日期 检 优先 指数 Recommended Responsibility 度 Action(S) & Target Det R.P.N . Completion 页码Page:

第五版DFMEA和PFMEA表单

问题

持续改善

结构分析(步骤二)

功能分析(步骤三)

历史/变更 1.过程项 2.过程步

1.过程名称的功

授权(适 用时)(这 一类是可

系统、子 骤 系统、零 工位编号 件要素或 和关注要

3.过程工作 要素4M

能 系统、子系统、 零件要素或过程

2.过程步骤 的功能和产

品特性

选项) 过程名称 素名称

功能

项目: DFMEA开始日期: DFMEA开始日期: 跨职能团队:

(步骤三)

失效分析功能分析(步骤四)

风险评估功能分析(步骤五)

3.过程工作 要素的功能 或过程特性

1. 对于上一 较高级别要素 失效影响 和或最终用户 的严重度 的失效影响 (S) (FE)

2. 关注 要素的失 效模式 (FM)

3.工作要 素的失效 起因 (FC)

当前的对失 效起因的预

防控制 (PC)

失效起 因/失 效模式 的频度 (O)

当前的失 效起因或 失效模式 的探测控 制(DC)

DFMEA ID编号 设计职责: 保密级别:

评估功能分析(步骤五)

改进措施功能分析(步骤六)

失效起因ቤተ መጻሕፍቲ ባይዱ/失效模 式的探测 度(D)

PFMEA 措施 特殊 优先 特性 级

筛选 器代 码 (可 选)

预防措施

探测措施

负责人姓 名

目标完成 日期

状态

采取基于 证据的措

施

分析(步骤六)

完成日期

严重 度 (S)

频度 (O)

探测 度 (D)

PFMEA AP

特殊 特性

备注

过程失效模式及后果分析表(PFMEA)(第五版表格)

2.过程步 骤功能和 产品特性3.过程工 作要素功 能和过程 特性

1.对于 F 2.关注 3.下一 FC的当 F FC或FM F A 代 预防措 探测措 责任人 目标 状态:

上一较 E 要素的 较低级 前预防 C 的当前 C P 码 施

施

完成 [未处理,

高级别 的 失效模 别要素 控制 的 探测控 F 筛

时间 考虑中,

要素和 严 式

或特性 (PC) 频 制

M选

进行中,

/或最 重 (FM) 的失效

度 (DC) 探 器

完成, 未

()

终用户 度

原因

测

(

采纳]

的失效

(FC)

O

度可

后果

选

)

(FE)

D

采取行 完成 严 频 探 A

动的证 日期 重 度 测 P

据

度度

OD S

() ()

()

()

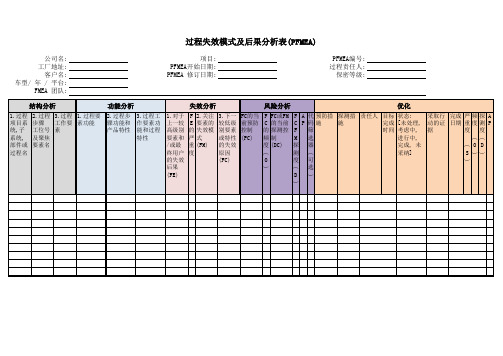

过程失效模式及后果分析表(PFMEA)

公司名: 工厂地址:

客户名: 车型/ 年 / 平台:

FMEA 团队:

项目: PFMEA开始日期: PFMEA 修订日期:

PFMEA编号: 过程责任人:

保密等级:

结构分析

功能分析

失效分析

风险分析

优化

1.过程 2.过程 3.过程 1.过程要 项目系 步骤 工作要 素功能 统,子 工位号 素 系统, 及聚焦 部件或 要素名 过程名

PFMEA分析表

120

无

PP-705-2-01A0

XXX 有 限 公 司

过 程 F M E A 检 查 表

制定部门: 制定日期: 年 月 日

产品名称

规格/型号

顾客零件编号

问 题

是

否

所要求的意见 / 措施

负责部门/负责人

完成日期

1

是否使用克莱斯勒、福特和通用汽车公司的指南制定过程ห้องสมุดไป่ตู้MEA

2

所有影响配合、功能、耐久性、政府法规和安全性的操作是否已被识别并按顺序列出

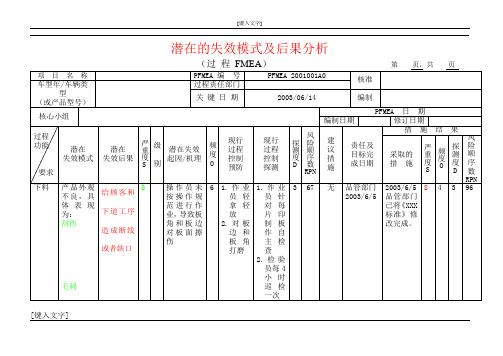

潜在的失效模式及后果分析

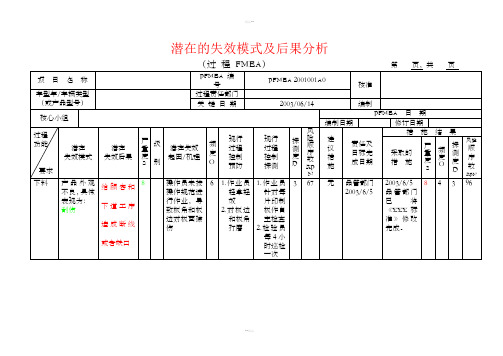

(过程FMEA)第页,共页

项 目 名 称

PFMEA 编 号

PFMEA2001001A0

核准

车型年/车辆类型

(或产品型号)

过程责任部门

关 键 日 期

2003/06/14

编制

核心小组

PFMEA 日 期

编制日期

修订日期

过程

功能

要求

潜在

失效模式

潜在

失效后果

严

重

度

S

级

别

潜在失效

起因/机理

频

度

O

现行

过程

控制

预防

现行

过程

控制

探测

探测

度

D

风险

顺序

数RPN

建 议

措 施

责任及

目标完

成日期

措 施 结 果

采取的

措 施

严

重

度

S

频

度

O

探测

度

D

风险

顺序数

RPN

下料

产品外观不良,具体表现为:

PFMEA分析表

(过 程 FMEA)第 页,共 页

项 目 名 称

PFMEA 编 号

PFMEA2001001A0

核准

车型年/车辆类型

(或产品型号)

过程责任部门

关 键 日 期

2003/06/14

编制

核心小组

PFMEA 日 期

编制日期

修订日期

过程

功能

要求

潜在

失效模式

潜在

失效后果

严

重

度

S

级

别

潜在失效

起因/机理

频

度

O

现行

过程

控制

预防

现行

过程

控制

探测

探测

度

D

风险

顺序

数RPN

建 议

措 施

责任及Leabharlann 目标完成日期措 施 结 果

采取的

措 施

严

重

度

S

频

度

O

探测

度

D

风险

顺序数

RPN

下料

产品外观不良,具体表现为:

刮伤

毛刺

给顾客和下道工序造成断线或者缺口

8

操作员未按操作规范进行作业,导致板角和板边对板面擦伤

6

1.作业员轻拿轻放

3

是否考虑了类似零件的FMEA?

4

是否对已发生事件和保修数据进行了评审?

5

对高风险顺序数的项目是否已计划并采取了适当的纠正措施?

6

对严重度数高的项目是否已计划并采取了适当的纠正措施?

7

当纠正措施完成后,风险顺序数是否作了修改?

8

当完成设计更改时,是否修改了高严重度数?

制程PFMEA分析表格

第 1 页,共 1 页

FMEA 编号 FMEA Number 编制Prepared by: 编制日期Date (Orig.): 修订日期Date (Rev.):

Item/Func tion

项目/功能 要求

Potential

Failure Mode 潜在的失 效 模式

Sev严

Potential Effect(s) of Failure

Sev严 重 度 数

(S)

Occ频 度 数

(O)

Det不 易Βιβλιοθήκη 探测 度数(D)RPN 风险 顺序

数

潜 在 后果

重 度 数

Class 级别

(S)

Potential Cause(s) / Mechanism(s) of

Failure 潜在的失效 起 因/ 机 理

Occ频 度 数

(O)

Current Design or

ProcessControls 现行预防过程 控制

Current Design or

零件号 Part Number 零件名称 Part Name 车型/年份Model Year(s)/Vehicle(s) 核心小组成员Core Team Member

过 程 失 效 模 式 及 后 果 分 析(PFMEA)

设计责任部门Design Responsibility: 关键日期Key Date: 系统/子系统/部件System/Subsystem/Component

ProcessControls 现行探测过程 控制

Det不 易 探测 度数

(D)

RPN 风险 顺序 数

Reccomended Actions

建议的措施

Responsibility

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.定期保养真空过滤棉时进行检查。

4

12

参阅《SMT设备保养计划》

1◎ 相机识别不清

3

每日保养对镜片进行擦拭,防止灰层,板 屑污染镜片,每日点检1次。 参阅《SMT设备点检记录表》

100%自检, IPQC抽检1次/天

4

12

1. 检查FEEDER MARK点识别坐标

1.供料器动作不到位; 2.Feeder取料中心位置偏移.

1、作业前按照标准设置4±0.5kgf.cm;

1、首件确认;

3

2、设置后实际测量,实际扭力需与标准一 致;

2、100%自检; 3、IPQC:2H/次

2

42

3、首件确认螺丝锁后是否锁紧及滑牙

抽检;

烧录

程序没烧录进芯 片

产品功能测试 失败

7 ● 烧录时程序调用错误

1.烧录前工程确认软件,确认无误后需先 1、首件确认;

7 ◎ 升温过快,导致器件两端受 3 升温斜率),参阅《回流焊炉温设定表 检; 2、IPQC抽 3 63

热不均匀;

》;

检2H/次

7

◎

回流焊升温区时间设定过 长;

3

根据炉温曲线设定SOP来设定炉温曲线的 各个参数,并参照锡膏规格书。

100%1、100%自 检; 2、IPQC抽 检2H/次

3

63

7 ◎ 作业员漏失;

3

湿敏元件的贮存环境进行控制,如温度、 湿度。参阅《温湿管理规范》。

行实时稽查。

3 63

锡膏存储 钢网管控

1.存储温度按照锡膏规格参数控制;

锡膏印刷品质 不良

存贮锡膏的冰箱温度不满足 锡膏存储条件。

2

2.对冰箱温度进行监控点检,2次/天; (参阅《锡膏存储使用规范》)

3.每天一次测试新开启的锡膏做粘度;

3

2. 调整机器取料位置 参阅《SMT设备保养计划》

100%自检, IPQC抽检4H/次

4

12

冷焊

回流焊

立碑

连锡 作业员错判

AOI检查

机器误判

测试盲点

功能失效

影响外观,功 能 影响外观,功 能 影响外观,功 能

PCB板上不同元器件在回流

1.制作测温板时,采用同型号的PCB来制 作根据测试温度数据来设定炉温曲线;

3

1、作业前查看样品板及SOP明确焊接标准 及外观要求

2 48

100%检查;

IPQC抽检2H/次

4 ● 过炉夹具未遮挡散热焊盘

将夹具散热焊盘位置遮挡,避免过炉焊盘 2 上沾锡

2 16

取夹具,补焊

焊接不良(多锡,少 锡,连锡)

焊接品质无保 证,影响产品使 用寿命

1.焊接温度不合适; 8 ● 2.焊接参数未调整到最佳状

自检、IPQC抽检 4H/次

3

42

(锡膏塌陷、

锡膏粘度不符合 连锡、少锡、

规格要求

漏印、拉尖 等,造成零件 连锡、少锡、 空焊/虚焊、少 件等)

7● 回温时间不足或过长。

1.使用《锡膏管制标签卡》对回温时间进

2

行管控;(记录起止时间); (参阅《锡膏存储使用规范》)

自检、IPQC抽检 1次/天

3

42

态

1.依据零件规格书定义焊接温度(370±20 3 ℃) ;

2.规范烙铁头和锡线型号;

1、100%自检; 2、IPQC抽检2H/ 2 次

48

测试架造成

1、收到测试架制作后进行验收确认定位柱

产品功能不良

8

●

测架定位柱距离零件距离过 近压伤零件

2

及顶针需距离零件有安全距离; 2、每4小时检查测试架测试功能及测试参

ห้องสมุดไป่ตู้

2 制作首件进行确认无误后方可生产;

2、IPQC,2H/次 2 28

进行抽检核对

漏检查 测试架造成

产品功能或外 观不良

7◎

未按照一定顺序检查

程序误用

不满足标准要 求

3 ◎ 贴片机精度不稳定

1. 对刮刀压力参数进行控制,参阅《印刷

工位参数设定指引》;

2. 首件及过程中每2hrs用SPI检测锡膏厚 100%1、100%自

2 度;

检; 2、IPQC抽 4 56

3. 设定机器自动清洗钢网;

检2H/次

参阅《印刷工位参数设定指引》、《锡膏

厚度测试指引》。

4 置;

2 64

焊点空焊,虚 焊,连锡

焊接外观标准不明确

1、作业前查看样品板,及SOP明确焊点外 2 观标准;

1、100%自检; 2、IPQC 2H/次

进行抽检

2

32

影响外观及功 能测试不通过

8●

1、未按照标准条件进行作 业

2

1、实际测量焊接温度,在标准范围; 2、焊接后检查焊点;

1、IPQC:4H/次

3 42

刷散热膏

DIP

散热油过少,过 多

影响散热或散 热油溢出影响

外观

5 ○ 刷散热膏夹具未调整合适

1、首件确认; 3 2、刷散热油后自检;

1、100%自检; 2、2H/次抽检

2

30

螺丝未打紧

漏锁螺丝 锁散热器螺丝

影响散热,降 低产品使用寿

命

8

●

1、散热片有碎屑,螺丝孔功 牙不良

2

1、来料管控,来料IQC按照AQL允收标准 1、IQC来料检

3 75

维修

零件损坏 冷焊

错件、反向等

影响外观,功 能

5 ○ 烙铁温度过高;

2 1.烙铁温度要参照SOP设定。

4 40

5 ○ 烙铁温度过低;

2.定时对烙铁温度点检。 2

100%1、100%自 4 40

检; 2、IPQC抽

7

○

更换物料出错或焊接时极性 错误。

3

1.领料及更换物料时,须核对BOM; 2.维修完毕的半成品,在检查确认后,须 从新AOI测试。参阅《半成品维修流程》

4H/次进行点检 测试架

2

32

数。

ICT测试

误放

产品功能不良

8

●

未按照要求标示及摆放待测 产品及已测产品

2

1、将已测产品与待测产品分区域摆放; 2、测试合格品在对应位置贴上二维码;

1、100%自检; 2、IPQC抽检2H/ 2 32

次

漏检查

产品功能或外 观不良

7◎

未按照一定顺序检查

2 1、按照指定的顺序检查;

1、100%自检; 2、IPQC抽检2H/ 3 42 次

焊线 分板

线材焊接错误

产品外观检验 不通过以及功 能不符合要求

8●

物料来料错误

作业前不明确焊接位置

2

在焊接前核对物料编码是否与BOM物料料号 的一致。

1、100%自检;

2

32

2、IPQC 2H/次

1、作业前查看样品板,及SOP明确焊线位

进行抽检

2 料号,品名描述;

2 32

3、加工前班长依照BOM核对物料料号及

品名描述事物与BOM一致

零件反向

1、产品功能失 效 2、产品寿命降 低

7

◎

1、不同方向的零件放在同 一工位作业

2 1、同一位置插同一方向的零件

3 42

装夹具,插件 错料

影响产品功能

7

◎

1、产线混料或错料; 2、

1、将已加工的物料加入写有标识的物料盒

进行点检温度及

接地; 2、焊后100%自

2 32

检焊点外观

板边有毛刺

外观不良

5 ○ 来料V-CUT槽切割过浅 2 首件确认来料V-CUT槽

目视100%自检; IPQC抽检2H/次

2

20

清洗焊点

漏清洗不良品流 出

外观不良

不明确外观标准 6◎

2

作业前查看样品板及SOP,明确该产品外 观要求及零件分布位置

3 作业员培训上岗;

4 84

7

●

设备特性决定设备会有误 判;

5 ◎ 设备特性

1.开拉前对设备进行样板点检;(空板、

良品板、不良板)

100%1、100%自

4 2.设备参数微调;(原件资料中的颜色提 检; 2、IPQC抽 3 84

取,等)

检2H/次

3.作业员复判。

制作测试盲点表,作业员对所有盲点逐一 5 确认。

检; 2、IPQC抽 4 56

检2H/次 1.依据《SMD程序命名规范》来命名程

序;

100%1、100%自

2 2.增加权限管理,非技术人员无权对程序 检; 2、IPQC抽 4 56

进行调用及修改;

检2H/次

3.首件确认。

1.定期使用校正吸嘴校正X/Y轴。参阅《

3

SMT设备保养计划》; 2.产前对CAD资料坐标校准;

中,加物料前需核对物料料号及品名描 1、首件确认,

2 述;

IPQC抽检2H/次 2 28

2、若有链条异常或认为打翻夹具需从拉头

重新流拉

零件歪斜浮高

1、影响装配; 2、外观不良

4

◎ 1、插件后零件未查到位;

3 插件后自检,炉前检查

3 36

过波峰焊

焊点不良

功能不良

底板散热焊盘上 沾锡

外观不良

波峰焊参数设置未达最佳状 8 ●态

IQC100%全检

4 84

元器件受潮、氧 化

器件性能的可 靠性; 2.影响焊接质 量

生产线对湿敏元件的使用、 7 ◎ 贮存、烘烤未按照要求执

行仓;库对湿敏元件的接收,贮

3

对湿敏元件的使用、贮存、烘烤等做控制 要求,参阅《温湿管理规范》;