4-LAL0683-75作业流程图1

WI-04设备操作规程

3、若有湿料粘附于滚筒上或料仓壁两侧,应借助专用塑料刮板铲入,机器运转时严禁用手直接伸入料仓中拔料。如料仍然不能下去,应停车处理后,再重新开车。粘料送出并露出滚筒后,即可继续投料。

6、以上准备工作确认正常无误后,开机运行,不得进料。空转5分钟,再检查运行情况,如果一切正常再开启真空泵。

三、带料运行程序

1、开启加料泵,如泵不正常检查加料泵是否堵塞。如果是堵塞加水反冲,确保该泵运行平衡。控制物料器阔门物料沉积厚度,不得超过0.6CM厚度。

2、一节为脱酸装置务必要抽干。二节加循环水洗涤。三节加循环水洗涤。四节加净水致振动器。

5、当操作工把料吊到位后,应及时把料拉开,注意在拉料的同时人员不能站在吊机上,以免意外事故发生。

6、吊机运转时,严格禁止吊机上站有人,如有发现吊机上有人给予重罚。

各位员工严格按照以上操作规程进行操作!

取料Ⅱ真空泵操作规程

一、行前准备

1、检查设备是否清洁,检查真空泵各水阀是否开启,检查电机是否正常,检查真空泵电机配电箱是否正常。

卸钛液操作规程

1四氯化钛到达公司后首先取样到质检部化验,合格后才能打入钛液储存罐。

三、运行后

1、按红色按钮停止,电机停止转动。

2、做好现场整理,清洗设备和环境。

包装工段吊机操作规程

为确保安全生产,杜绝安全事故的发生,各位员工必须严格按照以下操作规程进行操作:

1、非指定人员严禁操作。

2、操作前首先检查设备是否完好,如发现设备出现问题应及时向班长汇报情况,并采取有效措施给予修理。

3、在操作中按吊机的按钮进行操作,检查吊机运行是否正常,如吊机运转一切正常方可吊料。

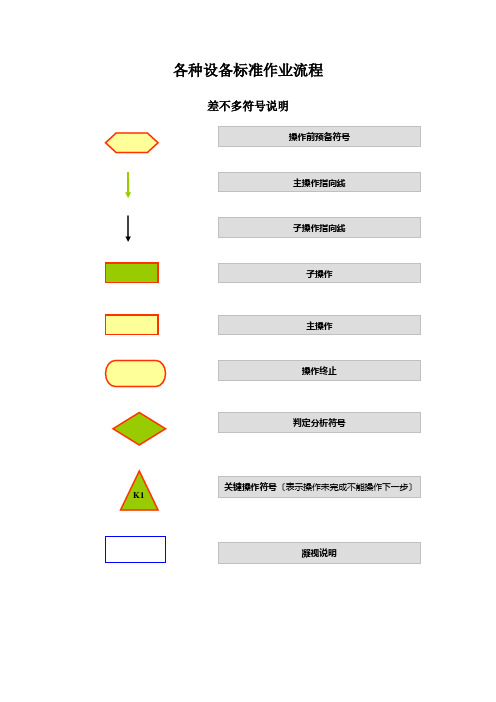

各种设备标准作业流程

各种设备标准作业流程差不多符号说明兆欧表标准作业流程型号:ZC-8系列直流电阻快测仪标准作业流程型号:BKZ-C台钻标准作业流程高压开关特性测试仪标准作业流程型号:GKC-P1021介质损耗测试仪标准作业流程型号:DJS-D气体检漏仪标准作业流程型号:TIF5750色谱分析仪标准作业流程型号:中分2000型号:QJ24型号:QJ42 QJ44①风险识别K1②预备工作③测 试⑤填写使用记录④测量终止调剂旋钮位置,使检流计指针能专门快的向中间零位线方向移动。

先断开电计按钮G,再断开电池按钮B,拆除测量引线。

K2进行试验不得少于两人;因试验需要断开设备接头时,拆前应做好标记,接后应进行检查。

电桥电源:在仪器背面电池盒装3~6节一号电池,并联使用;或在外接电源接线柱〝B 外〞上接入 1.5V ,容量大于10Ah 任何类型的直流电源,并将〝电源选择〞开关拨向相应的位置。

将电桥置于水平位置,松开检流计的指针锁扣,调零。

待指针平稳而准确的停留在零位线上时,读取被测电阻值。

按下电池按钮B ,经一定时刻再按下电计按钮G 。

风险1:劳爱护具不全 削减:正确穿戴劳爱护具 风险2:仪器接线柱松动 削减:使用前紧固各接线柱 风险3:现场安全措施不到位 削减:试验前做好安全措施 风险4:带电测量设备电阻 削减:按章规范操作,严禁带电测试。

清理接线,清洁保养设备。

将被测电阻Rx 按四端接线法接在电桥相应的接线柱上。

估量被测电阻阻值,将倍率开关旋到适当位置上。

将倍率开关置于〝短路〞位置被试电阻的四端接线法测电感元件时要有一定的充电时刻。

型号:BJC-3E、BJS型号:AD-901B型号:DWQJ-G90角钢冲孔机标准作业流程型号:FM-30分离式手动液压钳标准作业流程型号:SYQ(F)-63数字式万用表测量交、直流电压标准作业流程数字式万用表测量电阻标准作业流程砂轮机标准作业流程。

83型瓦机控制操作流程

83型瓦机控制操作流程The control operation process of the 83 type tile machine is an essential aspect of ensuring the efficient and safe production of high-quality tiles. It requires a thorough understanding of the machine's functions and components, as well as proper training for operators to perform their tasks effectively.83型瓦机的控制操作流程是确保高质量瓦片高效安全生产的重要环节。

这需要对机器的功能和组件有深入的理解,以及为操作员提供适当培训,使他们能够有效地完成任务。

Operators should first familiarize themselves with the control panel of the machine, which includes various buttons, switches, and indicators that allow them to monitor and control the different aspects of the tile production process. Understanding the functions of each control element is crucial to prevent errors and ensure a smooth operation.操作员应首先熟悉机器的控制面板,其中包括各种按钮、开关和指示灯,使他们能够监控和控制瓦片生产过程的不同方面。

了解每个控制元件的功能对于预防错误和确保顺利运行至关重要。

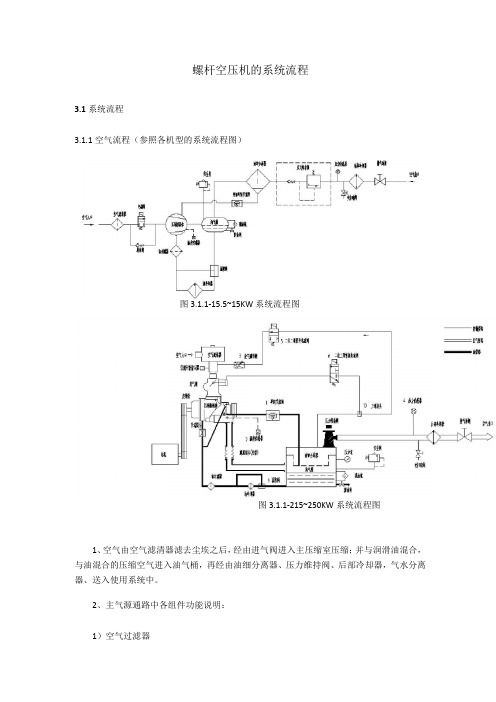

螺杆空压机的系统流程

螺杆空压机的系统流程3.1系统流程3.1.1空气流程(参照各机型的系统流程图)图3.1.1-15.5~15KW系统流程图图3.1.1-215~250KW系统流程图1、空气由空气滤清器滤去尘埃之后,经由进气阀进入主压缩室压缩;并与润滑油混合,与油混合的压缩空气进入油气桶,再经由油细分离器、压力维持阀、后部冷却器,气水分离器、送入使用系统中。

2、主气源通路中各组件功能说明:空气过滤器为一干式纸质过滤器,过滤纸细孔度约为10um左右,通常每600-1000小时(依环境而定)应取下清除表面的尘埃,清除的方法是使用低压空气将尘埃由内向外吹除。

空气过滤器上装有一压差发讯器或污染指示器,如果显示面板上显示空气滤清器堵塞或污染指示器中的红线可见,即表示空气过滤器必须清洁或更换。

2)进气阀a起动时,进气阀位于关闭状态,使压缩机在低负载下起动,减轻了电机起动时的负载;便于电机的正常工作。

同时进气阀本体所带有的空载进气小孔,避免了压缩机体内的过真空。

并能尽快建立系统所需气压。

b空车、重车转换压缩机起动后,进气阀打开。

压缩机即转换为重车状态即正常工作状态。

c停机自动卸压及止回功能停机后进气阀能快速卸除油气桶的气压,使下次起动电机不至过载;同时能防止油气桶内压缩空气倒流,造成转子反转及含油空气从空气滤清器中喷出。

3、感温探头在失水、失油、水量不足、油量不足等情况下,均有可能会导致排气温度过高,当排气温度达到所设定之温度值时,则系统会自动停机。

跳机温度一般设定在105-110℃,液晶面板上可读出排气温度。

4、油气桶油气桶桶侧装有油位指示计,静态润滑油的油位应在油位计的高油位线与低油位线之间。

油桶下装有泄油阀,每次启动前应略为扭开泄油阀以排除油气桶内的凝结水,请注意:一旦有油流出,立即关闭该泄油阀,以免有过多的润滑油流出。

桶上开有加油孔,可供加油用。

5、油细分离器详细内容请参阅后节说明。

6、安全阀当系统压力设定不当或失灵而使油气桶内压力比设定排气压力高出0.1Mpa以上时,安全阀即会跳开,使压力降至设定排气压力以下。

铝合金调压撬操作规程操作规程

华泽铝电天然气铝合金厂调压站技术规程一、调压阀的操作规程(一)、超高压和安全切断压力、出口压力的整定1、确定压力整定值:2、压力值的整定(设定)(1)、静态整定所谓静态整定,就是在出口阀关闭,管道中的气体不向下游流动,气体处于相对稳定的情况下调压器压力值的调整。

一般情况下,静态整定过程中可将系统的超高压安全切断压力、安全放散压力和出口压力全部依次由低到高整定出来。

(2)、动态整定动态整定时在开启出口阀门或出口端泛起的情况下进行的压力调整。

通常情况下,动态整定时在静态整定完毕,系统通气后供气前进行,他只需整定出口压力,以消除静态整定与用户所需压力值之间的误差。

(二)、超高压和超低压安全切断压力、出口压力的设定方法1、打开调压器TARTARINI下游端的放气小球阀。

2、用特制扳手拧紧切断阀上调节超高压切断的设定弹簧,放松超低压切断的设定弹簧。

目的是防止切断阀在压力整定过程中,由于压力的波动造成的超高压或超低压切断。

3、拧松调节器上用于调节出口压力的指挥器上的调节螺钉。

目的是防止调试通气时由于压力过高,损坏下游设备。

4、打开切断阀使其处于工作状态然后缓慢打开上游阀门,使系统通气。

当气流稳定后,打开调压阀下游压力表的针阀,观测压力。

这时经过调压阀的气体,将通过其下游端的放气小球阀流出。

5、逐步拧紧指挥器上端压力调节螺钉,同时观测下游压力表,使下游压力升高到设定超高压切断值。

6、缓慢拧松切断阀上超高压设定弹簧直到切断阀超高压切断为止。

至此,超高压切断压力设定完毕。

7、注意事项:(1)、在压力调节过程中,如果出现流体揣动,可以关小或开大放气小球阀,直到停止揣动为止。

(2)、在每次恢复切断阀工作之前,一定要将出口压力表前的针阀关闭,以防冲坏压力表。

(三)、检测所设定的安全切断压力值通过上述方法和步骤已经完成了切断阀超高压力切断值得设定。

可采用改变切断阀取压管内部的压力来检验所设定的安全切断值是否准确可靠。

1、使用在线天然气压力检测切断压力在线检测切断值,可以利用管道中调压时使用的剩余气体,进行静态操作。

制冷车间工艺流程图

4

℃

冷却水温度 排气压力 吸气压力 冷凝温度 蒸发温度 排气温度 油压 油温 主电机电流(型号: JYSLGF600Ⅲ) 主电机电流(型号: JYSLGF1200Ⅲ) 主电机电流(型号:

≤36

经常

5

盐水机组

Mpa Mpa ℃ ℃ ℃ Mpa ℃ A

≤1.57 >-0.03 ≤43 -40 ~ -30 ≤105 高于排气压力0.15~0.3 35~65 ≤386 ≤28.7 ≤32.5

螺 杆 压 缩 机

干 空气分配 台

检查内容 1 、压缩空气的 压力 2 、各用户的阀 门开关情况及 所属密封点

干 燥 空 气 贮 罐

检查内容 1 、罐温度、压 力 2 、各阀门开关 情况 3、所属密封点

检查内容 1、电加热器出 口温度 2、干燥器温度、 干 压力 燥 器 3、干燥器干燥、 再生时间、温度 4、各阀门开关 状况 5、所属密封点

卸载零件(例:放空阀,进气阀,任选的螺旋阀)失败

检查RTD接头.如果接头完好,更换温度传感器

检查卸载零件动作是否正常

压力调节器失效 电磁阀失效

排气压力(罐 压)P1过高 控制气管路泄漏 控制气管路过滤器堵塞 油气分离器滤芯堵塞 最小压力阀失效

检查压力调节器 检查电磁阀

检查控制管路是否泄漏 维修过滤器组件 更换油气分离器滤芯 检查/修理最小压力阀

4 ~ 10

1次 /时

3

5 ℃冷水机组

Mpa ℃ ℃ ℃ Mpa ℃ ℃ A

≤1.36 ≤40 +3 ~ +6 ≤104 0.102~0.204 60~74 ≤83 ≤666 ≤520

1 次/ 时

1.-35℃盐水系统工艺指标一览表

化工设备—绘制方案流程图

标志,管道的界区标志

管、夹套管线、特殊件编号框以及其它

辅助线条

02 箭 头

在化工工艺流程图中,物料要在管道中流动,物料的流向用箭头表示。

课堂小结

01 工艺流程图的制图标准 02 文字及字母规定 03 比例规定 04 图线及箭头画法规定

思考

工艺流程图中,细实线一般用于绘制 哪些图形和线条?

想一想

思考

请识读并绘制下面的方案流程图:

碱液、压缩 甲烷 富氢 后的裂解气

R0201

加氢脱炔反应器 甲烷

乙烯

E0201 干燥器

E0202 冷箱

T0201 脱甲烷塔

T0201 脱乙烷塔

T0204 绿油塔

乙烷

C3以上组分

T0203 乙烯塔

制图标准

目录/content

工艺流程图 的制图标准

比例规定

文字及字母规定

推荐 应用

0.9

主要工艺物料管道、 主产品管道

和设备位线号

0.5

0.25

其它图形和线条。如:设备、机械图形

次要物料、产品管道和其它辅助 符号,阀门、管件等图形符号和仪表图 物料管道,代表设备、公用工程 形符号、仪表管线、区域线、尺寸线、

各种标志线、范围线、引出线、参考线、 站等的长方框,管道的图纸接续 表格线、分界线、保温、绝热层线、伴

某化工厂空压站的方案流程图

三、绘制流程线

三、绘制流程线

04

四、标 注

自来水

仪表用气

空气

C0601A-C 空压机

压缩空气

E0601 后冷却器

排 水

排 污

V0601 气液分离器

排 污

E0602A/B 干燥器

采制设备自动控制流程图

2自动控制流程在自动控制模式流程图中,调用了各个控制系统的程序,主要包括采样程序、输送程序、破碎系统程序、多工位系统程序、烘干系统程序。

以及包装系统程序,以下将分别介绍各个子程序的工作过程。

1采样系统控制流程图采样系统控制自动过程开始启动2潜水泵程序主要控制潜水泵的运行和停止,其工作过程包括以下几个方面:(1)自动过程开始启动潜水泵。

(2)检测液面高度,低于最低位传感器时,开始定时防止误判。

(3)定时到后,若仍低于最低位传感器,则停止潜水泵运行,否则潜水泵继续运行。

(4)检测液面处于中位和高位传感器之间时,开始定时防止误判。

(5)定时到后,若液面仍持续处于高位传感器,则输出报警信号。

潜水泵工作流程图如图4-5所示。

图4-5潜水泵工作流程图3曝气沉砂系统工作流程图如图4-7所示。

4-7曝气沉砂系统工作流程图4污泥回流系统程序主要控制污泥回流泵的运行和停止,其工作过程包括以下几个方面。

(1)自动过程开始首先检测液面高低,若低于最低位传感器,启动定时。

(2)定时到,若液面仍低于最低位传感器则停止回流泵运行。

(3)若液面处于最高位和最低位之间,启动污泥回流泵。

(4)若液面高于最高位传感器时,启动定时。

(5)定时到,若液面仍处于最高位传感器时,输出报警信号。

污泥回流系统工作流程图如图4-8所示。

图4-8污泥回流系统工作流程图5污泥脱水系统程序主要控制离心式脱水机,启动定时。

(1)自动过程开始首先启动离心式脱水机,启动定时。

(2)定时到,启动聚合物泵,启动定时。

(3)定时到,启动污泥泵和切割机。

污泥脱水系统工作流程图如图4-9所示。

图4-9污泥脱水系统工作流程图6曝气过程控制工艺工业污水处理后的水质是否达到排放标准,化学需氧量(COD)是重要的水质指标。

COD是指在酸性条件下,用强氧化剂将有机物氧化成CO2、H2O所消耗的氧量。

BOD的测定需费时5天,且测定结果易受多种因素影响,误差较大。

COD 的检测比较精确,但方法繁琐,耗时约2小时。

工艺流程图说明及图例

立式油罐

卧式加热炉卸油斗

盲 板卧式油罐

流量计过滤器

原油管线

螺杆泵天然气管线电动往复

泵

曲杆泵

离心泵

截止阀管道泵球阀

安全阀

套管换热

器闸 门

单流阀

5、各作业区(集输队)工艺流程图必须于4月4日(星期三)下午前完成。

6、流程图发送至工艺所规划室,**********************.cn。

4、流程图均采用A3纸,上、下、右页边距为2.2,左页边距为3.5,边宽为3.0磅。

绘 图 要 求

1、工艺流程图中所需线条、实施、设备均按照图例绘制,图例上没有的请参照绘图标准。

2、流程图只绘制油、气流程,不包括水流程。

3、流程图中线条均采用1.0磅,标题为24号黑体居中,其余文字均为8号宋体。

工 艺 流 程 图 图 例。

中文版螺旋式空压机操作手册

Test 顯示幕測試

Mainscreen

Counters 運轉及負載時數,計時器

Oil-free Air Division

Running Hours Loaded Hours Motor Starts Module Hours Load Relay Menu

Protection 保護邏輯設定

Parameters 控制邏輯設定 Protection 保護邏輯設定 Service Plan 保養邏輯設定 Menu

Compressor Outlet

Dp AIR Filter Menu

7.8 bar -0.015 bar

Compressor Outlet Dp AIR Filter Oil Pressure Intercooler Pressure Compressor Outlet Element 1 Outlet Element 2 Inlet Element 2 Outlet Menu

Mainscreen

Oil-free Air Division

Status Data

狀態資料顯示

Measured Data 實際壓力,溫度值

Counters

運轉及負載時數,計時器

Test

顯示幕測試

Modify Parameters 設定及修改所有調節,保護功能 零件週期等數據

Service

叫出及復歸零件保養週期

手動操作空壓機負載

Main

回歸主目錄 從任何一個畫面回歸到主目錄

Menu

目錄

由主畫面欲進入次目錄之按鍵

Modify 修改

修改設定參數

螺杆制冷机的部件及流程图

螺杆制冷机的部件及流程图(总6页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--螺杆制冷机的部件及流程图螺杆式制冷压缩机组由螺杆压缩机、电动机、联轴器、气路系统(包括吸气止回式截止阀和吸气过滤器)、油路系统(包括油分离器、油冷却器、油过滤器、油泵、油压调节阀和油分配管路)、控制系统(包括操作仪表箱、控制器箱、电控柜等)和设备、系统间的连接管路等组成。

螺杆制冷机的工作原理制冷循环螺杆制冷机组的制冷循环在原理上与其他循环相同,同样包括压缩机、蒸发器、冷凝器、节流装置四大部件。

制冷剂循环过程如下图所示:螺杆制冷压缩机结构特征螺杆制冷压缩机主机是螺杆压缩机组最核心的部分,是压缩机输入功以及压缩输送气体的部位,是制冷系统的心脏。

主要有机体部件、转子部件、滑阀部件、轴封部件、联轴器部件、内容机比测定机构部件、吸气过滤器部件组成。

(见下图)压缩机半封闭喷油螺杆式压缩机属于正位移压缩机,由三部分组成:电机、转子和一次油分离器。

半封闭电机转速为3000RPM,由吸气冷却。

单机头制冷量为209~709kw,双机头制冷量为791~1419kw。

双机头机组的两台压缩机可同可异。

压缩机仅有三个运动部件:阴、阳转子和一个滑阀。

阳转子由电机直接驱动,并带动阴转子,转子两边各有各自的轴承。

调节滑阀位于阴、阳螺杆齿和部位上部,通过改变滑阀位置可以调节压缩机容量。

油压驱动活塞带动滑阀,沿着螺杆顶部平行于螺杆转子移动。

滑阀完全盖住转子时,压缩机满载。

滑阀向排气口侧运动,压缩机便卸载,这时压缩机螺杆的有效工作长度便减少,制冷量便随之下降。

螺杆式压缩机的工作原理n螺杆式制冷压缩机属于容积型回转式制冷压缩机,它利用一对相互啮合的阴阳转子在机体内作回转运动,周期性地改变转子每对齿槽间的容积来完成吸气、压缩、排气过程。

(如下图)排气过程吸气过程气体压缩过程内容积比可调--“武冷”螺杆制冷压缩机差异化特征内容积比自动调节,可以避免过压缩及欠压缩过程;可以根据系统工况要求使机组始终能在最节能,最高效率容积比上运行.进而为用户节约大量的运行费用。

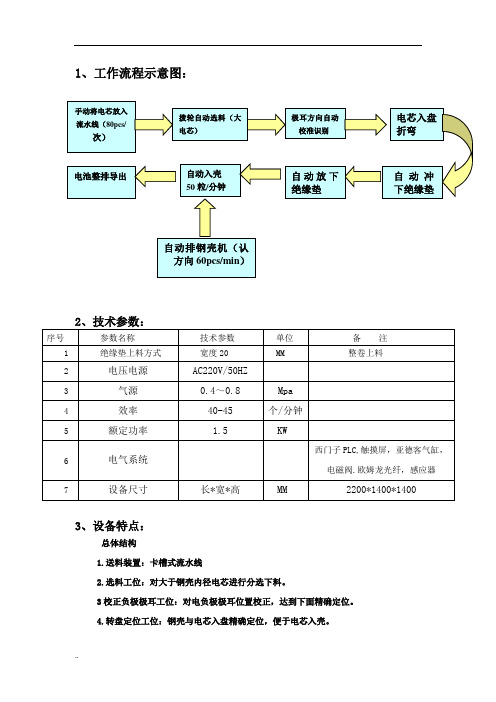

1、工作流程示意图:课件

0.4~0.8

Mpa

4

效率

40-45

个/分钟

5

额定功率

1.5

KW

6

电气系统

西门子PLC,触摸屏,亚德客气缸,电磁阀.欧姆龙光纤,感应器

7

设备尺寸

长*宽*高

MM

2200*1400*1400

3、设备特点:

选料工位:对大于钢壳内径电芯进行分选下料。

3校正负极极耳工位:对电负极极耳位置校正,达到下面精确定位。

序号参数名称技术参数单位绝缘垫上料方式宽度20mm电压电源ac220v50hz0408mpa效率4045个分钟额定功率15kw电气系统西门子plc触摸屏亚德客气缸电磁阀

1、工作流程示意图:

2、技术参数:

序号

参数名称

技术参数

单位

备注

1

绝缘垫上料方式

宽度20

MM

整卷上料

2

电压电源

AC220V/50HZ

3

4.转盘定位工位:钢壳与电芯入盘精确定位,便于电芯入壳。

5.冲面垫工位:高速钢模具,形状根据客户要求。

6.放下面工位:自动感应面垫到位,有无面垫。

7.排壳工位:整箱钢壳导入料斗,自动认方向,下料。

8.效率:45/50粒/每分钟

整机尺寸约:2200mm(长)×1400mm(宽)×14400 mm(高);

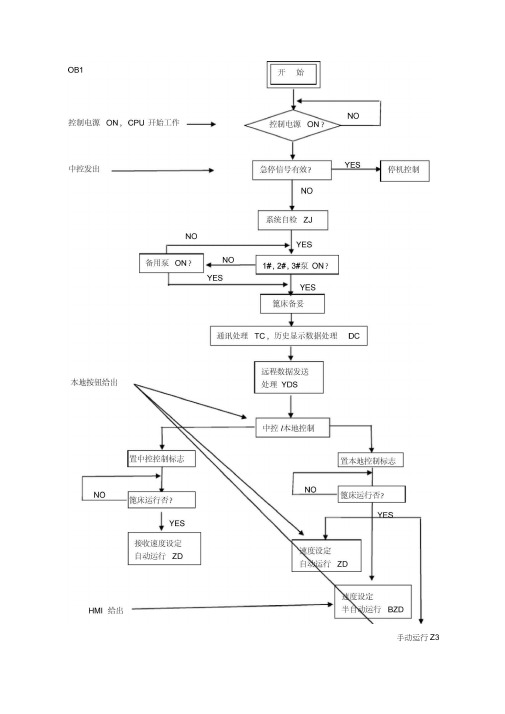

PLC控制流程图

手动运行Z3

系统自检ZJ

OB1

YES 启动加热/冷却系统QTRL

OB1

油位超限?

OB1

油缸行程超限? 自动运行ZD

停机控制

速度设定=0

单列篦床自动运行控制

篦床启动控制BQD

单列篦床启动控制

篦床设

定速度

增加

10%

NO

YES

置下行标志

篦床速度大

于50% ?

YES

篦床速度计算

1. 每个周期计算一次

2. 端点计算一次

3. 一个循环计算一次

置篦床启动

结束标志

端点缓冲和同步补偿DD

半自动运行BZD

手动运行SD 与自动运行相比不进行任何补偿,包括:端点同步补偿、端点缓冲,中途同步补偿,PID补偿

单列篦床手动启停控制

历史数据处理1-温度,压力,速度,位移。

water injection operation_AtlasCopco 空压机叶轮喷水系统操作规程

AtlasCopco GT098空压机叶轮喷水系统操作规程

空压机叶轮清洗系统应根据设备现场的环境,每5-15 天清洗一次。

用于清洗的水质应严格符合Atlascopco的规范要求。

清水系统操作规范如下:

1 运行空压机(空压机停车时,禁止操作喷水系统)

2调节空压机气量不小于标准流量的80%。

3检查水箱水位符合要求.

4检查1/2/3级喷水阀处于关闭状态

5打开清水泵的旁通阀

6打开空压机1/2级中冷的手动排水阀

7启动清水泵,由于是离心泵,启动水泵之前一定要把泵注满水。

8缓慢关闭清水泵旁通阀

9调节水压控制阀至水压12 Bar

10缓慢打开3级喷水阀,清洗15分钟

1115分钟后关闭3级喷水阀,停止清洗

12缓慢打开2级喷水阀,清洗20分钟

1320分钟后关闭2级喷水阀,停止清洗

14缓慢打开1级喷水阀,清洗25分钟

1525分钟后关闭1级喷水阀,停止清洗

16检查1/2/3级喷水阀关闭

17打开清水泵的旁通阀

18停清水泵

19检查1/2级中冷手动排水阀,待水排净后关闭阀门

20清洗操作完成

在操作过程中,需密切注意设备振动值,避免联锁跳车。

同时还要注意水箱水位,避免水泵干抽运行。

Atlas Copco: Li QingWu

2008-1-26。

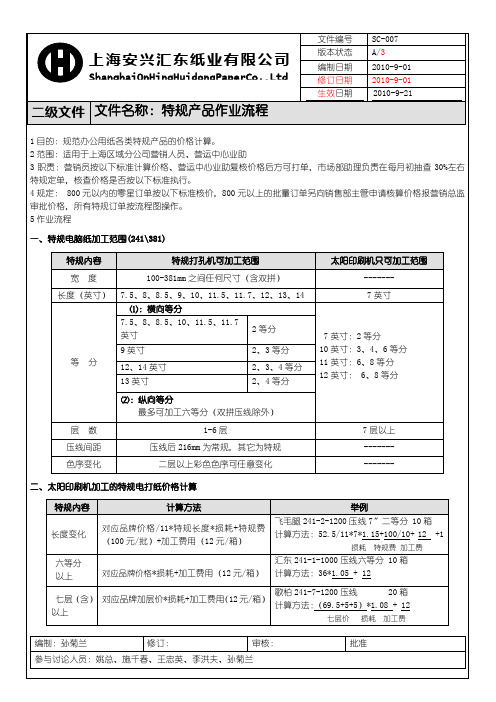

QH-04特规产品尺寸、作业程序及流程图

特规内容

计算方法

举例

长度变化

对应品牌价格/11*特规长度*损耗+特规费(100元/批)+加工费用(12元/箱)

飞毛腿241-2-1200压线7″二等分 10箱

计算方法:52.5/11*7*1.15+100/10+12+1

损耗 特规费加工费

六等分

以上

对应品牌价格*损耗+加工费用(12元/箱)

557可开7卷80,可开9卷59

双胶收银纸宽度变化(241/381)

按原纸开切的对应品牌米数价格*对应品牌开切卷数/实际规格可开切的卷数*5%管理费用

多林双胶110*50(以80*50为基价)

计算:1.15*3/2*1.05

241可开3卷80,可开2卷110

外径+管芯变化

宽度+管芯变化

统一先计算外径/宽度变化,再计算管芯变化,收一次5%的管理费用

多林热敏57*5522寸芯(以57*50为基价)

55价格:1.25*60%/10*(55-50)+1.25=1.63

22寸价格:1.63*1.08*1.05=1.85

其它

外径+管芯+宽度同时都发生变化,报销售部审核价格

十、包装辅料价格

大类

规格

价格

大类

规格

价格

包装纸

A4、B5、16K

0.4元/张

包装纸

兰汇东70G360*38012包

计算方法:25.5*9/6+10/6

开6令360*380人工费

提示:订购成品的尺寸必须按最合理的最高得纸率进行开切,按可开切数量的倍数订货

利乐A1操作规程

1.目的用于指导,规范本工序操作。

2、适用范围适用于本公司利乐A1无菌包装机灌装工序3、职责本工序操作人员应严格按照本工序操作规程进行操作,对违反操作规程造成的质量问题负直接责任。

4、主要设备无菌灌装机皮带输送机5、操作规程5.1检查清洗效果,最终清洗后PH值是否为7。

5.2检查TS高频感应加热条是否完好,压力胶条有无破损、老化现象,切刀、切刀弹簧、容量盒弹簧是否正常。

5.3关闭冷却水阀和压缩空气阀,检查机器上所有压力表指针为零位。

5.4检查LS、SA加热器是否清洗,并清洗干净。

5.5检查润滑油、液压油液面是否在最低指示线以上,否则进行补充。

5.6检查所有报警测试灯是否正常。

5.7用棉纱布沾取75%酒精对无菌室进行彻底清理,检查小白轮有无破损,转动灵活,双氧水挤压轮、摇摆滚轮转动灵活,各成型环转动灵活,并检查有无残留物。

5.8清理SA装置和带材各导向轮,准备足够的带材。

5.9检查LS、SA的压力轮、相对轮转动灵活、无破损凹凸,检查碳刷、加热仓、纸面温度探头、自动拼接单元、纸卷粘贴传感器清洁无杂物位置正确。

5.10打开压缩空气开关,检查压力显示值为6-8bar。

5.11打开冷却水开关,压力为3.5-6bar。

5.12检查蒸汽温度125-140℃。

5.13双氧水配置:计算出双氧水使用量(浓度为35%-38%)加入3‰-4‰的湿润剂摇匀。

5.14穿引包材,将包材拉到下灌注管位置,合上下成型环,注意包材未断裂。

5.15打开清洗排水阀排水,拆下清洗管,并装无菌空气管,检查无菌管道接头密封垫及上填料管的“0”型圈及产品管垫圈是否磨损。

5.16从双氧水槽中拿出下灌注管,摇动浮筒检查无裂缝或渗漏,表面是否清洁。

5.17准备好包材、MPM条,注意足够用量。

5.18确认包计数器归“零”。

5.19检查各参数设定是否正确范围之内。

6、升温6.1按程序上升键进入预热Ⅰ,检查MPM条走向正确,放下帐号条挤压轮,检查各项参数是否符合要求。