半固态A356铝合金触变力的上限解法一

a356铝合金的强韧化工艺研究

a356铝合金的强韧化工艺研究随着工业化的快速发展,铝合金已经成为现代工业中不可或缺的材料之一。

其中,a356铝合金是一种常用的铝合金材料,具有较好的强度和韧性,因此广泛应用于航空、汽车、船舶等领域。

然而,在实际应用中,a356铝合金的强度和韧性往往难以同时满足要求,因此需要进行强韧化处理,以提高其综合性能。

本文将对a356铝合金的强韧化工艺进行研究,并探讨其机理和应用前景。

一、a356铝合金的特性及应用a356铝合金是一种铝镁硅系列合金,其主要组成为铝、镁、硅和铜。

由于其具有较好的铸造性能和机械性能,因此广泛应用于航空、汽车、船舶等领域。

例如,在航空领域中,a356铝合金被用于制造飞机发动机零部件、机身结构等;在汽车领域中,a356铝合金被用于制造汽车发动机缸体、车轮等;在船舶领域中,a356铝合金被用于制造船舶结构件、船体等。

可以说,a356铝合金已经成为现代工业中不可或缺的材料之一。

二、a356铝合金的强韧化处理方法由于a356铝合金的应用要求,需要同时具有较高的强度和韧性。

然而,由于其晶粒较大,晶界处容易出现裂纹,导致其韧性较差。

因此,需要进行强韧化处理,以提高其综合性能。

目前,常用的a356铝合金强韧化处理方法有以下几种:1. 热处理热处理是一种常用的强韧化处理方法,可以通过改变a356铝合金的组织结构来提高其强度和韧性。

常见的热处理方法包括固溶处理和时效处理。

固溶处理是将a356铝合金加热到一定温度,使其内部的合金元素均匀分布,从而提高其强度和韧性。

时效处理是在固溶处理的基础上,将a356铝合金冷却到室温后再加热一段时间,使其内部的合金元素进一步分布,从而提高其强度和韧性。

2. 拉伸变形拉伸变形是一种通过机械力作用改变a356铝合金的组织结构,从而提高其强度和韧性的方法。

拉伸变形可以使a356铝合金的晶粒细化,晶界处的缺陷得到修复,从而提高其韧性。

此外,拉伸变形还可以改变a356铝合金的晶界能和位错密度,从而提高其强度和韧性。

喷射成形A356铝合金半固态挤压工艺与模具设计_毕业设计说明书

毕业论文声明本人郑重声明:1.此毕业论文是本人在指导教师指导下独立进行研究取得的成果。

除了特别加以标注地方外,本文不包含他人或其它机构已经发表或撰写过的研究成果。

对本文研究做出重要贡献的个人与集体均已在文中作了明确标明。

本人完全意识到本声明的法律结果由本人承担。

2.本人完全了解学校、学院有关保留、使用学位论文的规定,同意学校与学院保留并向国家有关部门或机构送交此论文的复印件和电子版,允许此文被查阅和借阅。

本人授权大学学院可以将此文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本文。

3.若在大学学院毕业论文审查小组复审中,发现本文有抄袭,一切后果均由本人承担,与毕业论文指导老师无关。

4.本人所呈交的毕业论文,是在指导老师的指导下独立进行研究所取得的成果。

论文中凡引用他人已经发布或未发表的成果、数据、观点等,均已明确注明出处。

论文中已经注明引用的内容外,不包含任何其他个人或集体已经发表或撰写过的研究成果。

对本文的研究成果做出重要贡献的个人和集体,均已在论文中已明确的方式标明。

学位论文作者(签名):年月关于毕业论文使用授权的声明本人在指导老师的指导下所完成的论文及相关的资料(包括图纸、实验记录、原始数据、实物照片、图片、录音带、设计手稿等),知识产权归属华北电力大学。

本人完全了解大学有关保存,使用毕业论文的规定。

同意学校保存或向国家有关部门或机构送交论文的纸质版或电子版,允许论文被查阅或借阅。

本人授权大学可以将本毕业论文的全部或部分内容编入有关数据库进行检索,可以采用任何复制手段保存或编汇本毕业论文。

如果发表相关成果,一定征得指导教师同意,且第一署名单位为大学。

本人毕业后使用毕业论文或与该论文直接相关的学术论文或成果时,第一署名单位仍然为大学。

本人完全了解大学关于收集、保存、使用学位论文的规定,同意如下各项内容:按照学校要求提交学位论文的印刷本和电子版本;学校有权保存学位论文的印刷本和电子版,并采用影印、缩印、扫描、数字化或其它手段保存或汇编本学位论文;学校有权提供目录检索以及提供本学位论文全文或者部分的阅览服务;学校有权按有关规定向国家有关部门或者机构送交论文的复印件和电子版,允许论文被查阅和借阅。

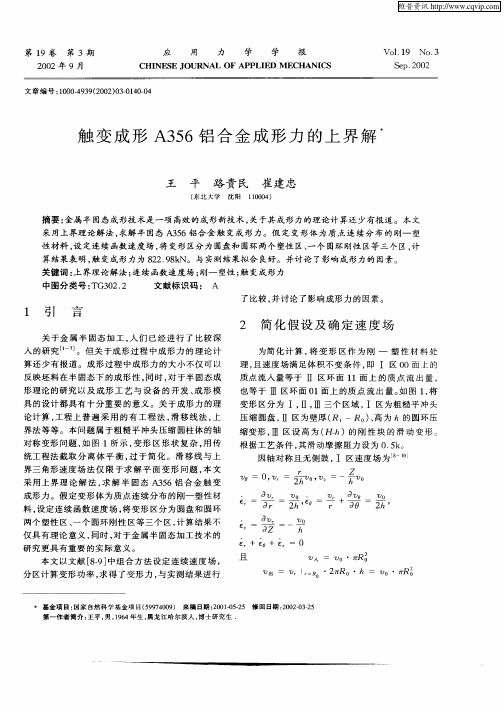

触变成形A356铝合金成形力的上界解

且

出 =

人 = o ・7 r R

{= n r R

・

2丌尺 o ・h = o ・ 死R

基 金 项 目 : 家 自然 科 学 基 金 项 目(9 7 0 9 来 稿 日期 :0 10 —5 修 回 日期 :0 20 5 国 5 94 0 ) 2 0 —52 2 0 32 第 一 作 者 简 介 : 平 , ,9 4年 生 , 龙 江 哈 尔 滨 人 , 士 研 究 生 . 王 男 16 黑 博

仅具 有理 论 意义 , 同时 , 于金 属半 固态加 工技 术 的 对 研 究更 具 有重 要 的实 际意 义 。

.

a :

:

o

一百

e +e +e = 0 :

本 文 以文 献 [-] 89 中组 合 方 法 设定 连 续速 度 场 ,

分 区计 算 变形 功 率 , 得 了变形 力 , 求 与实 测结 果 进行

采用 上 界理 论 解 法 , 解 半 固 态 A 5 求 3 6铝 合 金 触 变

成形 力 。假 定 变形 体 为质 点 连续 分 布 的刚一 塑性 材

=

0 .

,

:一

a

十

。

。

,

.

料 , 定 连续 函数速 度 场 , 变形 区分 为 圆盘 和 圆环 设 将 两个 塑性 区 、 个 圆环 刚性 区等 三个 区 , 一 计算 结果 不

算 结果表 明 , 变成形 力 为 82 9k 触 2 .8 N。与 实测 结 果拟 舍 良好 。 并讨论 了影响 成 形 力 的 因素 。

关键 词 : 上界 理 论 解 法 ; 续 函数 速度 场 ; 连 刚一 塑性 ; 变成 形 力 触

A356铝合金半固态压铸模设计

A356铝合金半固态压铸模设计发布时间:2021-11-12T03:05:32.346Z 来源:《防护工程》2021年23期作者:林润琛[导读] 降低了腐蚀速度,使其具有良好的耐腐蚀性;该合金塑性好,易于加工成型。

广州德志金属制品有限公司广东广州 511462摘要:减速器是一种用途广泛、技术成熟的减速传动装置,主要由封闭在减速器箱体中的传动齿轮、传动轴、轴承、密封圈等组成,常用于发动机或电动马达与动力工作的机械结构之间,起到减速、调速和传输动力的作用。

随着对现代机械设备的技术要求提高,对减速器的强度和性能要求也越来越高,现阐述一种减速器箱盖的半固态压铸模设计。

关键词:减速器箱盖;半固态压铸;镶件套1确定铸件材料和压铸成型方法根据减速器箱盖壁厚较厚的特点及其内部无孔洞要求,选用A356铝合金材料成型。

A356铝合金是典型的Al-Si-Mg系三元合金,其熔点低、密度小,比强度和比刚度高,耐蚀性、耐候性好。

该合金会在表面形成一层致密的氧化膜,使其表面性能较好,且氧化膜隔绝了氧气及其他一些腐蚀剂与内部基体的接触,降低了腐蚀速度,使其具有良好的耐腐蚀性;该合金塑性好,易于加工成型。

壁厚在2~4mm的铸件适合采用高压压铸成型,如果铸件平均壁厚≥5mm,采用高压压铸成型容易出现型腔内部卷气或增压补缩困难,导致铸件出现砂孔、气孔、缩孔等缺陷。

搅拌型半固态压铸主要是指半固态金属浆处于固态和液态之间,既具有初生固相,也含有非晶形态,依然具备良好的流变特性以实现铸件的成型。

半固态压铸与液态压铸相比,具有的优点:(1)比液态金属更低的热含量,可以提高铸件成型速度,减轻金属液对成型装置的热冲击,延长模具使用寿命,还可成型高熔点铸件;(2)黏度比液态金属高,在成型中半固态合金流体不易喷溅,减轻了合金流体的氧化,提高了成型件的致密性,成型件可以热处理强化,力学性能比液态合金成型件高。

采用搅拌金属液的方法,有利于成型产品。

2分析进料方案减速器箱盖为圆盘类型的壁厚结构件,具有装配和内部无铸孔的要求,所以排除普通压铸,选择搅拌型半固态压铸成型。

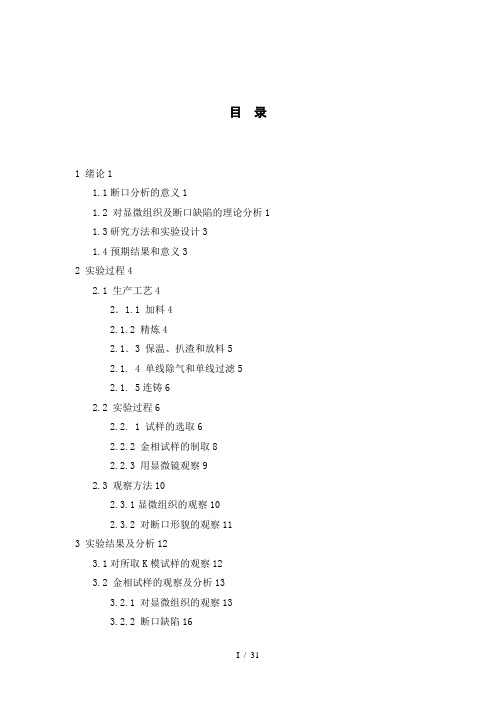

A356铝合金显微组织及断口分析

目录1 绪论11.1断口分析的意义11.2 对显微组织及断口缺陷的理论分析11.3研究方法和实验设计31.4预期结果和意义32 实验过程42.1 生产工艺42.1.1 加料42.1.2 精炼42.1.3 保温、扒渣和放料52.1. 4 单线除气和单线过滤52.1. 5连铸62.2 实验过程62.2. 1 试样的选取62.2.2 金相试样的制取82.2.3 用显微镜观察92.3 观察方法102.3.1显微组织的观察102.3.2 对断口形貌的观察113 实验结果及分析123.1对所取K模试样的观察123.2 金相试样的观察及分析133.2.1 对显微组织的观察133.2.2 断口缺陷16结论24致谢25参考文献26 附录281 绪论1.1断口分析的意义随着现代科技的发展以及现代工业的需求,作为21世纪三大支柱产业的材料科学正朝着高比强度,高强高韧等综合性能等方向发展。

长久以来,铸造铝合金以其价廉、质轻、性能可靠等因素在工业应用中获得了较大的发展。

尤其随着近年来对轨道交通材料轻量化的要求日益迫切[1],作为铸造铝合金中应用最广的A356铝合金具有铸造流动性好、气密性好、收缩率小和热裂倾向小,经过变质和热处理后,具有良好的力学性能、物理性能、耐腐蚀性能和较好的机械加工性能[2-3],与钢轮毂相比,铝合金轮毂具有质量轻、安全、舒适、节能等,在汽车和航空工业上得到了日益广泛的应用[4]。

然而,由于其凝固收缩,同时在熔融状态下很容易溶入氢,因此铸造铝合金不可避免地包含一定数量的缺陷,比如空隙、氧化物、孔洞和非金属夹杂物等[5-7]。

这些缺陷对构件的力学性能影响较大,如含1%体积分数的空隙将导致其疲劳50%,疲劳极限降20%[8-9]。

所以研究构件中缺陷的性质、数量、尺寸和分布位置对力学性能的影响具有重要意义[10]。

而这些缺陷往往是通过显微组织和断口分析来研究的。

另外,通过显微组织和断口分析所得到的结果可以分析这些缺陷产生的原因,研究断裂机理,比结合工艺过程分析缺陷产生的原因,从而对改进工艺提出一定的有效措施,确定较好的生产工艺,以提高铝合金铸锭的性能。

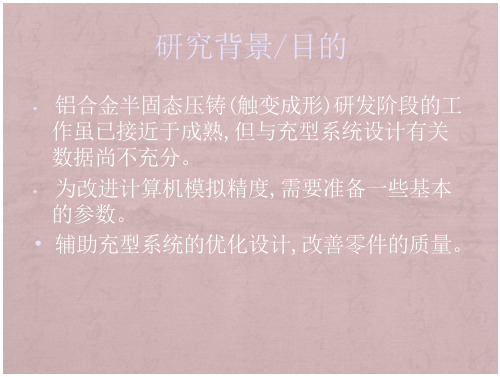

铝合金半固态压铸成形过程的模拟

To optimize design of gating sysytem

The shape and size of gate are optimized

X-ray inspection(1)

X-ray inspection(2)

结 论(一)

• 系统地比较了压铸过程不同主要因素(溶体/型壁 的摩擦系数,模具型腔的背压,溶体/型壁的换热系 数和压铸机的推杆速度)对充型状态的影响,为确 定后续模拟的主要使用条件打下了基础。

• 分析和验证典型试样充型流场与铸造缺陷 的关系,优化模具设计

• 实际应用于汽车零件的研发过程,预测缺陷 和对策

研究方法

实验方法

• 实验材料 A356铝合金 • 主要实验工艺过程(制坯-二次加热-压铸)

制造坯料的水平连铸装置

电磁搅拌

多工位旋转式坯料感应二次加热设备

感应圈 控制面板

500吨压铸机

kg/m3 kJ/(kg K) W/(m K) KJ/kg m2/s

K

K

2700

0.96

155

389

*

887

850

* Function of solid fraction

Relationship between kinematic viscosity and solid fraction

Solid fraction, % Kinematic Viscosity

模具型腔的局部形状

模拟结果

gate的形状与大小

模 拟 结 果

局部中空的设计

模 拟 结 果

综合改进(1)

模拟结果

综合改进(2)

模 拟 结 果

该处的充满较方 案11明显加快

半固态A356铝合金坯料新制备工艺

半固态A356铝合金坯料新制备工艺姜华海【摘要】采用近液相线法结合新SIMA法复合工艺制备半固态A356铝合金坯料,研究了浇注温度、等径角挤压(ECAP)和半固态处理温度、时间对坯料组织的影响.结果表明,适当的工艺参数可以制备出球状初生α-Al相晶粒的半固态A356铝合金坯料,其中较合理的工艺参数为:近液相线浇注温度为610℃,半固态保温温度为580℃,半固态保温时间为20min.【期刊名称】《金属加工:热加工》【年(卷),期】2011(000)003【总页数】3页(P72-74)【作者】姜华海【作者单位】合肥工业大学材料学院,安徽,230009【正文语种】中文半固态成形技术以其加热温度低,成形阻力小,获得的铸件组织致密,以及尺寸稳定等优点,成为铝合金成形研究的热点。

而促使半固态成形技术发展的驱动力是节能汽车的出现,其表现形式是汽车轻量化的社会需要。

尤其实现轻量化的同时不降低对材料强度和可靠性的要求,促使设计者选用高强度铝合金。

这样,半固态成形技术的发展就势在必行了。

另外,由于半固态成形技术是一门新兴的且跨力学、传热学及流体力学等多学科的研究领域,受到的影响因素众多,尽管有关半固态成形技术以及理论方面的研究工作较多,但在成形工艺参数方面的研究还很少,因此有必要深入研究。

半固态合金坯料的制备是半固态成形技术的基础和关键,它要求坯料原始组织为均匀细小的球形非枝晶组织。

本试验采用近液相线法结合新SIMA法制取半固态A356铝合金坯料。

近液相线浇注法可为新SIMA法提供团状或蔷薇状初始坯料,减少了新SIMA法挤压道次,简化了工艺。

与传统SIMA法相比,坯料经过等径角挤压(ECAP)后的初始坯料发生较大塑性变形,累积了较大的变形能,为后续半固态坯料组织演变提供了很好的应变诱发条件,经过半固态等温处理后可以获得细小圆整组织,且坯料形状几乎不变。

广泛用于半固态加工的A356合金的化学成分为:wSi=7.46%、wMg=0.49%、Al余量。

A356

其 中 ,2 分 别为 常摩擦 系数 区( 2 滑动 区 ) 常摩擦 、 应力 医( 粘着 区) 的单 位压 力 分 布方 程 , 区单 位 压 各 力分 布方程按下 面 的方法 计算 : 常摩擦系数 区 , 位 压力 分布 方 程为 单

() () : 1及 2 得

+ d

B 区 的 z 是 由 于 C 区金 属 与 挤 压 杆 前 进 的 方 向 反 B

, 由式

向流 动 时 , 受到模 壁与挤 压杆 表面 的摩擦 应力 r 的 阻碍及 模 子 顶 端 压 应 力 的 作 用 产 生 的。取 r ,: 0 5 顶端 压 应力为 因此 , C区与 B区的分界 a, 在

考 虑 的 重 要 因 素 :关 于 成 形 力 的 理 论 计 算 【 ” ,

工程 上普 遍 采用 的有 工程 法 、 移线 法 、 界 法 等。 滑 上

工程 法是 最早 被应 用 于工 程 上计 算 变形 力 的 方法 ,

因其 计算 结果 与实 际之间 的误 差在 工程允许 范 围之 内, 同时 , 算 过程 相对 比较 简单 , 计 因而 得 到 了广 泛 的应用 。采 用 工程 法 , 运用 近 似 塑性 条 件对 液 相 线 半连 续铸 造 法获得 的 7 7 0 5铝 台金 半 固态 浆 料的 触 变成形 力进 行 计算 , 金属 半 固态 加 工 技术 的开 发 对

式中 为 径 向 正 应 力 . 为工 具 压 应 力 , 为 径 向 r 剪 应力 , 图 2 示 。 如 所

Z

法 已经进入 工业 应用 阶段。触变 成形 过程成 形力反 映金属 半 固态 浆 料 的成 形性 , 是半 固态 触变 成 形理 论研 究 、 成形 工 艺与设备 开发 、 形模 具设计 中都要 成

A356铝合金及性能研究

A356铝合金的组织及性能研究目录摘要错误!未指定书签。

错误!未指定书签。

1 绪论错误!未指定书签。

1.1 引言错误!未指定书签。

1.2 铝及其合金概述错误!未指定书签。

1.3 热处理工艺错误!未指定书签。

1.4 A356铝合金研究现状错误!未指定书签。

1.5 主要内容错误!未指定书签。

2 实验方法及过程错误!未指定书签。

2.1 合金成分错误!未指定书签。

2.2 试样制备和热处理方法错误!未指定书签。

2.2.1 试样切割.......................... 错误!未指定书签。

2.2.2 热处理............................ 错误!未指定书签。

2.3 金相观察错误!未指定书签。

2.3.1 金相试样的制备错误!未指定书签。

2.3.2 金相观察错误!未指定书签。

2.4 力学性能的测试错误!未指定书签。

2.4.1 硬度测试错误!未指定书签。

2.4.2 拉伸性能测试错误!未指定书签。

3 实验结果及分析错误!未指定书签。

3.1 金相组织观察结果错误!未指定书签。

3.1.1 热处理前的微观组织错误!未指定书签。

3.1.2 热处理后的微观组织错误!未指定书签。

3.2 力学性能分析错误!未指定书签。

3.2.1 表面硬度错误!未指定书签。

3.2.2 拉伸性能错误!未指定书签。

4 结论错误!未指定书签。

致谢错误!未指定书签。

参考文献错误!未指定书签。

百色学院本科毕业论文(设计)诚信保证书错误!未指定书签。

错误!未定义书签。

摘要:对A356铝合金分别进行金相观察和力学试验,研究其微观组织及性能,同时探讨热处理方式对A356铝合金组织及性能的影响,结果发现枝状晶比较粗大,分布松散,表面硬度、抗拉强度和屈服强度都较低,塑性较好。

经一定热处理后,粗大共晶硅熔断形成分布均匀、趋于球化的细小颗粒,除了塑性有所降低外,其他力学性能都有了显著提高。

最佳热处理工艺为(560℃+6h)固溶+(180℃+4h)人工时效。

半固态流变铸造研究

半固态流变铸造研究

杨建平

【期刊名称】《湘潭大学自然科学学报》

【年(卷),期】1989(011)001

【摘要】本文依据流变力学理论,分析探讨流变铸造机理,流变铸造特性以及晶粒细化和材料性能提高的原因,认为:半固态金属浆料具有一定的流变性和搅译性,这种特性是与材料组织和搅拌剪切力作用直接有关的.对半固态金属浆料进行机械搅拌作用.这有利于原子的迁移和扩散,有利于浆料的流动和降低组织成份的不均匀性,也有利于破坏树枝晶的形成和抑制晶粒长大. 本文还根据半固态金属浆料的组织特点建立了有关流变方程.从而,在研究揭示材料流变特性方面更趋深入。

【总页数】7页(P162-168)

【作者】杨建平

【作者单位】无

【正文语种】中文

【中图分类】TG249.9

【相关文献】

1.A356铝合金半固态流变挤压铸造工艺研究 [J], 刘艳华;钱娜;袁英;

2.流变铸造半固态亚共晶高铬铸铁组织形成研究 [J], 蒋业华;戴长泉;周荣

3.半固态A356合金触变铸造流变特性的研究 [J], 杨湘杰;刘谨;潘明强

4.半固态合金流变铸造的研究进展 [J], 毛卫民;白月龙;陈军

5.半固态A356合金的瞬态流变行为及半固态压铸研究 [J], 唐靖林;李双寿;陈晓阳;曾大本;范钦珊

因版权原因,仅展示原文概要,查看原文内容请购买。

铸造铝合金概述

铸造铝合金的研究进展摘要:综述了今年来国内外有关铸造铝合金的研究现状,介绍了挤压铝合金铸件致密化技术,颗粒增强铸造铝合金的研究现状,消失模铸造技术,A356 铝合金半固态触变压铸成型技术以及铝合金复合铸造技术装备及其柔性化生产。

为今后的研究提供了一定的借鉴。

关键字:铸造铝合金:颗粒增强:铸件:半固态0 引言铸造铝合金具有优良的力学性能和机加工性能、耐磨损、低能耗、无污染,在工程上获得了广泛的应用。

铸造锌铝合金具有优良的力学性能,耐磨性能,应用广泛。

铸造锌铝合金具有良好的减振性能,流动性好、缩孔形成倾向小,金属液吸气性小等优点。

它的成形方法广泛,不仅可用砂型铸造、金属型铸造等常规铸造方法来成形,而且可以采用压力铸造、壳型铸造、石墨型铸造、石膏型铸造、连续铸造、半固态铸造、挤压铸造等多种特种成形方法来制造。

目前国内外对锌铝合金性能方面的研究主要集中在热处理、半固态热处理及变质剂处理对铝合金组织和性能的影响,以及通过添加细化剂、稀土来改善铝合金的综合性能,并对铝合金的耐磨性耐蚀性进行了详细的研究。

以下对铸造铝合金技术方面的研究现状分别予以论述。

1 压铝合金铸件致密化技术挤压铸造(或称液态模锻) ,作为一种优质、高效、节能的铸造工艺越来越受到产业界的重视。

尤其在汽车、摩托车、家电及工程机械的重要受力结构件,耐压及气密性零件,表面耐磨及需要镀镍铬件,还有一些特殊用途构件等的生产中,更是得到了长足的发展。

1.1 挤压铸件致密化技术1.1.1影响挤压铸件致密化的技术因素挤压铸造其突出的优点之一就是铸件组织比其他铸造方式更为致密。

但是不同的铸造条件下,其致密化程度(即挤压效果)是有很大差别的。

其影响因素有: ①挤压方式; ②挤压铸造工艺参数; ③铸件毛坯形状; ④铸件中不同部位; ⑤合金种类。

此外挤压效果还与模具表面状况、涂料等都有关系。

因此要得到一个满足要求的致密的挤压铸件,必须正确选择合适的模具设计及挤压铸造工艺。

半固态A356铝合金坯料新制备工艺

合肥工业大学材料学 院 ( 安徽 2 00 ) 姜华海 30 9

【 摘要 】 采用近液相线法结合新 SM I A法复合工艺制备半 固态 A 5 36铝合金坯料 ,研 究了浇注温度、

等径 角挤压 ( C P)和 半 固态处 理 温度 、 时间对 坯 料组 织 的影 响。结 果 表 明 ,适 当的工 艺参 数 可 以制备 出 EA 球 状初 生 o A 相 晶粒 的半 固态 A 5 【I 一 3 6铝合 金 坯料 ,其 中较合 理 的工 艺参 数 为 :近液 相 线 浇 注 温度 为 6 0C, 1 ̄ 半 固态保 温 温度为 5 0C,半 固态保 温时 间为 2 m n 8 ̄ 0 i。

要。尤其实现轻量化的同时不 降低 对材料强度和可靠性

的要求 ,促使设计者选用高强度铝合金 。这样 ,半 固态 成形技术 的发展就势在必 行了。另外 ,由于半 固态成彤 技术是一 门新兴的且跨力学 、传热学及 流体力学等多学 科的研究领域 ,受到的影响因素众多 ,尽管有关半 固态

( ) 铣 削加 工 试 样 尺 寸 为 9 9 m × . m × 0 m, 2 .m 99 m 5m

保 温 ,再 冷 却 到预 定 的浇 注 温 度 ,然 后 将 合 金 液 浇 注 到

1n 0l m×1r 0 m×7 r ( ×宽 ×高 ) 的 自制 金属模 具 a 0m 长 a 巾。浇注 温度 分别 设定 6 0C、6 0C、6 0C、6 5C、 5 ̄ 3 ̄ 2 ̄ 1o

6 0℃ 。 1

将其进行一道次等径角挤压 ( C P ,将每个坯 料分为 EA )

三等份 ?

( )将 上步得 到的试样分别 加热到 5 0 、5 0 、 3 6% 8% 6)℃,并分别保温 1mi、2 r n 0 i ,将试样浸 【】 ( 0 n 0 i 、3 rn后 a a

半固态锻造A356铝合金轮毂的组织与性能

半固态锻造A356铝合金轮毂的组织与性能戚文军;王顺成;蔡畅;王海艳【摘要】对低温浇注A356铝合金的组织和二次加热组织转变规律及半固态锻造铝合金轮毂的组织与力学性能进行了研究.结果表明:在635~655℃下浇注,可获得具有细小均匀、近球形晶粒的A356铝合金圆棒坯,圆棒坯在600℃下加热60 min,晶粒进一步球化;在750kN锻压力下可锻造成铝合金轮毂,经T6热处理后,轮毂的抗拉强度、屈服强度和伸长率分别为327.6MPa,228.3MPa和7.8%.表明,低温浇注法制备半固态坯料与半固态锻造工艺相结合,可生产出高性能的铝合金轮毂.【期刊名称】《材料研究与应用》【年(卷),期】2012(006)003【总页数】6页(P153-158)【关键词】铝合金轮毂;半固态金属;锻造;低温浇注【作者】戚文军;王顺成;蔡畅;王海艳【作者单位】广东省工业技术研究院(广州有色金属研究院)金属加工与成型技术研究所,广东广州510650;广东省工业技术研究院(广州有色金属研究院)金属加工与成型技术研究所,广东广州510650;广东省工业技术研究院(广州有色金属研究院)金属加工与成型技术研究所,广东广州510650;广东省工业技术研究院(广州有色金属研究院)金属加工与成型技术研究所,广东广州510650【正文语种】中文【中图分类】TG146铝合金轮毂有质量轻、减震性强和外形美观等优点,使用铝合金轮毂是汽车实现轻量化和节能减排的重要措施之一.目前铸造铝合金轮毂已广泛应用于轿车上,但其性能尚不能满足载货车和大客车的要求.虽然塑性锻造铝合金轮毂的性能更好、重量更轻,但锻造工艺复杂,需要大型锻造设备和大量的机械加工等,使得塑性锻造铝合金轮毂生产成本较高[1].半固态锻造是将具有非枝晶组织的半固态坯料经二次加热后,在预热的模具型腔内直接锻造成形,获得接近成品尺寸零件的工艺.与铸造件相比,半固态锻造件具有更高的组织致密度及更好的力学性能.与塑性锻造工艺相比,半固态锻造需要的锻压力更低,可实现复杂零部件的一次近终锻造成形[2].半固态锻造首先需要制备具有非枝晶组织的半固态坯料,制备方法有机械搅拌、电磁搅拌、喷射沉积及应变诱发熔化激活法等[3].但这些方法需要特殊的设备或者复杂的工艺,使得半固态锻造生产成本也较高.低温浇注法是通过控制浇注温度来制备半固态坯料,该法无需特殊设备,工艺也相对简单,有利于降低坯料制备成本[4-5].为了获得高性能的铝合金轮毂,并降低铝合金轮毂的生产成本,本文中将低温浇注法所制备的半固态坯料应用于半固态锻造A356铝合金轮毂,并对低温浇注A356铝合金圆棒坯的组织、二次加热组织的转变规律及半固态锻造铝合金轮毂的组织与力学性能进行了研究.原料:实验材料为A356铝合金,其由工业纯铝(质量分数为99.7%)、速溶硅(质量分数为99.2%)和纯镁(质量分数为99.85%)熔炼配制而成,熔炼设备为7.5 kW井式电阻炉和石墨坩埚.经SPECTROMAXx直读光谱仪测定,A356铝合金的成分为w(Si)=7.15% ,w(Mg)=0.45% ,w(Fe)=0.14% ,w(Mn)=0.01%,w(Cu)=0.01%,w(Ni)=0.05%,w(Zn)=0.01%,余量为Al.在NETZSCH STA449C型综合热分析仪上对合金进行差示扫描量热分析(DSC),确定合金的液相线温度为617.3℃.方法:在720℃下于电阻坩埚炉内熔化A356铝合金,分别加入0.1%的Al-5Ti-1B和Al-10Sr合金料进行细化变质处理[5],经精炼和扒渣后,分别于675,655,635和617℃下浇注到水冷铁模中,铸成直径为100 mm、高为250 mm的圆棒坯.随后对圆棒坯取样,所取试样经磨制、抛光及腐蚀后,在LEICA-DMI3000M 型金相显微镜下进行组织观察.圆棒坯二次加热设备为15 kW箱式热处理炉及直径为100 mm、高为120mm的不锈钢料杯.圆棒坯经锯切后置于不锈钢料杯内,于600℃下分别等温二次加热20,40,60和80 min,然后取样水淬,水淬试样经磨制、抛光和腐蚀后进行组织观察.为了检验低温浇注A356铝合金圆棒坯的半固态锻造性能,圆棒坯在580~610℃下分别加热不同时间后,在200 t四柱立式油压机上进行半固态锻造实验,模具装配如图1所示.轮毂毛坯外径为165 mm,高80 mm.模具预热温度为200~500℃,锻压力为500~1000 kN,保压时间为3~5 s.实验完成后,分别在半固态锻造铝合金轮毂的轮辐、轮辋及轮辐和轮辋的过渡部位上取样进行组织观察.铝合金轮毂经T6热处理(535℃固溶6 h,180℃时效6 h)后,加工成矩形拉伸试样,在DNS200电子拉伸试验机上进行室温拉伸实验,拉伸变形速率为2mm/min.熔体浇注温度越低,合金冷却凝固速率越快,有利于晶粒尺寸的细化及抑制枝晶的生长[5].图2为不同温度下浇注A356铝合金圆棒坯的显微组织.从图2可见:当浇注温度为675℃时,圆棒坯组织主要为粗大的α-Al枝晶(图 2(a));当浇注温度降至655℃和635℃时,圆棒坯组织转变为细小均匀的近球形α-Al晶粒(图2(b)和图2(c));当浇注温度降至合金液相线温度617℃时,晶粒更加细小和圆整(图2(d)).但实验过程中发现,在617 ℃下浇注,合金熔体流动性较差,浇注后凝固速度快,容易导致棒坯卷气和夹杂,棒坯表面出现冷隔等铸造缺陷.因此,低温浇注法制备A356铝合金圆棒坯的合理浇注温度为635~655℃,圆棒坯内部显微组织为细小均匀的近球形α-Al晶粒,表面质量良好(图3).半固态坯料二次加热的目的,首先是使坯料通过部分重熔获得一定体积的液相,其次是使坯料的非枝晶组织晶粒进一步得到球化,恢复坯料的半固态特性.坯料二次加热组织转变的驱动力是固液界面能降低,由于小晶粒和枝晶具有更大的比表面积,从而具有更高的界面能,在二次加热过程中它们会逐渐长大和球化,以降低系统界面能[6].晶粒长大机制一是相邻晶粒之间通过界面迁移发生合并长大,另一个是晶粒的Ostwald熟化,即大晶粒继续长大,而小晶粒则逐渐熔化,同时晶粒逐渐趋于球化[7].图4为低温浇注A356铝合金圆棒坯在600℃下分别等温二次加热20,40,60和80 min后的水淬组织.从图4可见:加热20 min时,由于加热时间较短,晶间尚未出现液相(图4(a));加热40 min时,低熔点共晶相开始发生部分熔化,晶间出现了少量液相,晶粒开始趋于球形(图4(b));加热60 min时,晶间已存在大量液相,液相体积分数大约为40%,晶粒明显球化,晶界清晰光滑,适合于半固态锻造成形(图4(c)).另外,由于晶粒在合并和Ostwald熟化过程中包裹了部分共晶相于α-Al晶粒内,因此随着加热时间的延长,晶内共晶组织也发生了重熔并逐渐长大及球化,形成晶内小液相池[8].继续加热至80 min时,液相的体积分数无明显变化,但晶粒继续长大(图4(d)).由于晶粒过于粗大,不利于铝合金轮毂的锻造成形及力学性能的提高.因此,低温浇注A356铝合金圆棒坯适宜的二次加热工艺应为600℃下加热60 min.在半固态锻造成形中,坯料温度及模具预热温度对坯料充填模腔有明显的影响,温度太低,坯料无法完全充满模腔,而温度太高,则又难以获得组织均匀、力学性能高的半固态锻造铝合金轮毂.经过大量实验结果表明,在600℃下加热60 min、模具预热温度为350℃及在750 kN锻压力条件下,坯料可锻造成铝合金轮毂.由于半固态合金浆料的温度较低,粘度比合金液高,在锻造成形过程中浆料流动充型平稳,可避免喷溅而卷入气体;同时在锻造成形时,半固态浆料中已有部分固相晶粒存在,锻造后合金凝固收缩率低,对补缩要求也低,可避免产生缩孔、疏松等缺陷,最终有利于提高半固态锻造件的组织致密度和表面尺寸精度[9].图5为半固态锻造A356铝合金轮毂样件.从图5可见,半固态锻造A356铝合金轮毂充型完整,经表面机械加工后,轮毂内、外表面光亮,未发现有缩孔、疏松等缺陷存在.圆棒坯经过二次加热后,转变为固相晶粒悬浮于液相之中的半固态浆料,在半固态锻造过程中其变形机制主要为液相包裹固相晶粒一起流动变形[10].图6为半固态锻造A356铝合金轮毂的显微组织.从图6可见,半固态锻造A356铝合金轮毂的组织为球形α-Al晶粒和α+Si共晶组织组成.在锻压变形过程中,由于浆料内部液相和固相的流动速度存在差异,其中液相的内摩擦力较小,流动速度略快,而固相晶粒内摩擦力较大,流动速度则相对较慢,从而使半固态锻造铝合金轮毂组织存在轻微的宏观液相偏析[11].其中,锻造变形量较大的轮辐部位的组织中共晶相略少些(图6(a)),而轮辋部位组织中共晶相则略多些(图6(c)).图7为经T6热处理前后半固态锻造A356铝合金轮毂显微共晶组织形貌图.从图7可见:由于在合金熔炼过程中添加了Al-10Sr中间合金进行细化变质处理,因此未经热处理的轮毂中共晶Si主要呈细小的短纤维状(图7(a));经T6热处理后的轮毂,其共晶组织中的Mg元素和部分Si元素固溶进入α-Al基体中,并在时效过程中析出弥散细小的Mg2Si相,该相起到强化合金的作用[12],剩余的共晶Si则分解转变为细小颗粒状单晶Si(图7(b)).表1为半固态锻造A356铝合金轮毂经T6热处理后的拉伸力学性能.由表1可知,由于轮辐部分锻压变形量较大,因而轮辐的抗拉强度、屈服强度及伸长率均略高于轮辋的.但是半固态锻造A356铝合金轮毂的轮辐和轮辋的拉伸力学性能,均高于金属型重力铸造、低压铸造及挤压铸造的A356铝合金轮毂的拉伸力学性能[1],这主要归功于半固态锻造A356铝合金轮毂的组织为球形α-Al晶粒的非枝晶组织,无缩孔及组织疏松等缺陷,轮毂的组织致密度更高,热处理强化效果更好.上述研究结果表明,低温浇注法制备半固态坯料与半固态锻造工艺相结合,可生产出高性能铝合金轮毂,并有利于降低铝合金轮毂的生产成本.(1)随着浇注温度的降低,棒坯组织从枝晶逐渐转变为细小的近球形晶.在635~655℃下浇注,可得到表面质量良好及内部组织为细小均匀近球形晶粒的A356铝合金圆棒坯.(2)A356铝合金圆棒坯在600℃下等温二次加热60 min,其晶粒进一步球化,液相体积分数约为40%,适合于半固态锻造成形.(3)半固态锻造铝合金轮毂的合理工艺参数为锻压力750 kN、模具预热温度350℃、保压时间3 s.(4)轮毂经T6热处理后,轮辋的抗拉强度、屈服强度和伸长率分别为324.2 MPa,225.7 MPa和7.3%,轮辐的抗拉强度、屈服强度和伸长率分别为327.6 MPa,228.3 MPa和7.8%.【相关文献】[1]李平,陈丹囝,王祝堂.铝合金车轮生产与性能[J].轻合金加工技术,2011,39(11):1-20.[2]ZHU Q,MIDSON S P.Semi-solid moulding:competition to cast and machine from forging in making automotivecomplex components[J].Transactions of Nonferrous Metals Society of China,2010,20(S3):1042-1047.[3]刘尧,李凤,胡永俊.金属半固态成形技术的应用现状及发展前景[J].材料研究与应用,2008,2(4):304-308.[4]LASHKARI O,NAFISI S,GHOMASHCHI R.Microstructural characterization of rheo-cast billets prepared by variant pouring temperatures[J].Materials Science and EngineeringA,2006,441:49-59.[5]李景潭,王顺成,戚文军,等.浇注温度和细化剂对半固态A356合金组织的影响[J].特种铸造及有色合金,2011,31(6):525-528.[6]王顺成,戚文军,郑开宏,等.低过热度铸造半固态LY12铝合金二次加热的组织演变规律[J].材料研究与应用,2011,5(2):87-91.[7]TZIMAS E,ZAVALIANGOS A.Evolution of near-equiaxed microstructure in the semisolid state[J].Materials Science and EngineeringA,2000,289:228-240.[8]CHEN T J,HAO Y,SUN J.Formation of liquid pools entrapped within solid grains ofZA27 alloys during partial remelting[J].Journal of Materials Science and Technology,2002,18(6):481-483.[9]FLEMINGS M C.Behavior of metal alloys in the semisolid state[J].Metallurgical Transactions A,1991,22(5):957-981.[10]罗守靖,孙家宽.LY12合金半固态压缩变形机制研究[J].科学通报,1999,44(5):545-549.[11]陈晓阳,毛卫民,钟雪友.半固态Al-7%Si合金压缩变形下的液相偏析研究[J].机械工程材料,1998,22(4):25-27.[12]张恒华,许珞萍,邵光杰,等.AlSi7Mg合金半固态压铸件热处理强化机理研究[J].材料热处理学报,2003,24(2):62-65.。

铸造a356铝合金的拉伸性能及其断口分析

摘要:研究了铸造A356-T6铝合金板不同位置处的拉伸性能。

采用扫描电子显微镜和光学显微镜对拉伸断口及断口纵剖面的组织形貌进行了观察分析。

试验结果表明,铸造A356一T6铝合金的拉伸屈服强度随离浇道口平面距离的增加而减小,断裂强度则是先减小然后再增大,而延伸率随高度变化不明显。

铸造A356-T6铝合金的平均屈服强度、断裂强度、延伸率和断面收缩率分别为2l6.64 MPa,224 MPa,1.086%和0.194%。

断口分析表明拉伸断口的表面分布着杂质、孔洞、铸造缩孔和氧化膜等缺陷,断口表面也存在开裂的由碳、氧、铁、镁、铝和硅元素形成的复合粒子。

铸造A356-T6铝合金在拉伸过程中,裂纹萌生于共晶硅粒子与基体结合处,并沿枝晶胞之间的共晶区域进行扩展,当前进的裂纹遇到取向不一致的共晶硅粒子时,裂纹将截断共晶硅粒子。

铸造A356-T6铝合金拉伸断裂方式为沿胞(即穿晶)断裂的准解理断。

关键词:铸造A356铝合金:A1-7%Si-0.4Mg;拉伸性能;断裂机制:断口形貌1 前言铸造铝合金由于具有优异的铸造性能,良好的耐腐蚀性,高的强重比和铸件制造成本低,能够近终成型等特点,在汽车和航空工业上得到了日益广泛的应用[1-4],其中A1.Si7.Mg(A356)铸造铝合金通常用来制备汽车气缸盖及发动机滑块构件[5]。

铸造铝合金构件的主要问题是存在孔隙、氧化物和非金属夹杂物等缺陷[4],这些缺陷强烈影响构件的服役性能。

铸造A356铝合金的力学性能取决于构件中相的特性及其分布,缺陷的性质、数量和尺寸。

尽管铸造A356铝合金的力学性能及其疲劳性能得到了广泛的研究[4-9],但仍然有一些问题有待于进一步研究予以澄清,比如,铸造铝合金在拉伸过程中裂纹的萌生及其扩展的定量分析有待进一步的建立。

在疲劳载荷加载中,短裂纹扩展行为取决于应力状态和组织结构特征,比如,硅粒子和α-Al形态、分布及其大小,缺陷的性质、分布、数量及其大小。

半固态A356压铸成形温度和压射速度的优化

图 4 590℃时充型过程模拟结果

图 5 590 ℃时凝固

模拟结果

(充型容量为 94% )

时间模拟结果

在 590 ℃时充型流动比较平稳 ,流动前沿呈现固态金属 曲率就是等温线的内接圆半径 ,孤立固相率就是凝固分

的流动前沿状态 ,流动自由表面光滑 ,没有喷溅 ,大大减 数曲线的内接圆半径的倒数 。因此内接圆半径很大 ,孤

说明热裂倾向较小 。图 5是凝固时间分布图 ,可以看出 凝固时间比较一致 ,说明凝固过程中温度场分布均匀 , 避免了由于温度场分布变化所引起的某些缺陷 。

图 6~图 8给出了成形温度为 600 ℃、压射速度为 5 m / s时的模拟结果 ,从图 7上可以看出金属的流动趋 势和流 动过程 中的 时间 分布 。由于 A356 铝合 金 在 600 ℃温度下固相率在 20%左右 ,比其在温度为 590 ℃

半固态加工

特种铸造及有色合金 2006年第 26卷第 12期

半固态 A356压铸成形温度和压射速度的优化

朱光磊 杨湘杰 郭洪民 (南 昌 大 学 )

摘 要 采用铸造模拟软件 AnyCasting,利用其所特有的触变功能模块 ,开展对半固态 A356支架触变压铸充型过程的模 拟 。模拟结果表明 ,成形温度为 590 ℃,压射速度为 5 m / s时 , A356铝合金触变充型过程 ,充型平稳 ,温度场分布均匀 ,减少 了卷气和浇注不足等缺陷 ,压铸件的整体质量得到提高 。 关键词 数值模拟 ; AnyCasting;半固态成形 ;成形温度 ;压射速度 中图分类号 TG249. 9; TG146. 1 文献标志码 A 文章编号 1001 - 2249 (2006) 12 - 0777 - 04

随着计算机数值模拟方法被应用到半固态压铸充 型过程仿真的研究 ,通过对压铸充型过程速度场 、温度 场的数值模拟 , 能够较准确地表达压铸充型过程的流 动和传热 ,借此对可能产生的缺陷及缺陷可能发生的位 置进行预测 ,进而采取恰当的措施加以改进 ,可以节省 产品研发环节中大量时间和费用 [ 1 ] 。

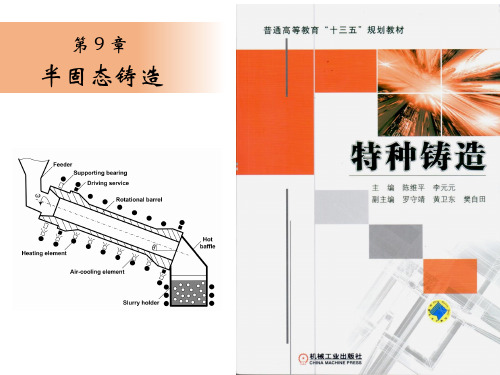

《特种铸造》第9章- 半固态铸造(3-4学时)-杨湘杰(ppt文档)

切速率之间的关系一般呈非线性关系。为了表征非牛顿流体的

粘度,工程上常采用表观粘度的概念,并定义为

式中

—表观粘度,Pa•s;

—剪切速率,s-1;

τ —切应力,Pa。

9-17

“十三五”规划教材

特种铸造

第9章 半固态铸造

(2)宾汉流体

宾汉流体与牛顿型流体相比,既有相同之处,又有不同之处。 相同之处为切应力与剪切速率之间呈线性关系,其流动曲线为一 条直线。不同之处是宾汉流体的流动不通过原点,且只有当切应 力达到一定值 τ s 之后才开始流动。使流体流动所需的最小切 应力(τ s)称为屈服应力,可表述为:当 τ <τ s 时, =0; 当 τ >τ s 时,τ =τ s +η p 。这里τ s为屈服应力(Pa),为 流动曲线(直线)在 τ 轴上的截距;η p为塑性粘度(Pa•s), 为流动曲线的斜率。

图9-3 铝合金半固态铸件(教材图9-3)

9-8

“十三五”规划教材

特种铸造

第9章 半固态铸造

(2) 材料的选择

开发新型半固态铸造合金或改造原有牌号的半固态铸造合金 的基本原则:具有合适的固液相温度区间;随着温度的变化,固 相体积分数的变化率适当;半固态坯料具有可重熔加热性;微观 组织形貌适当;半固态流变性能适当。

涨塑性流体与伪塑性流体相比很少见,只有在固相含量高的 悬浮液中才能观察到。

(5)有限屈服应力

半固态浆料的固体性质,表明有限屈服应力 τ s存在,τ s定 义为浆料的表观强度,即材料初始流动的最小应力。一旦超过有

限屈服应力,材料表现出类似液体,且具有非线性应力与应变关

系。因此,有限屈服应力应是浆料的一种真实物理特性,它的存

a356热处理

铝合金T6热处理时固溶时间优化的研究余忠土1,张恒华2,孙保良1,邵光杰2(1上海汇众汽车制造有限公司, 2 上海大学材料学院)摘要:固溶处理作为铝合金T6处理的前道工序,在一定的温度条件下保温,使合金元素和低熔点的相不断溶入α-Al 基体,为后续的时效处理析出强化相作准备,因此,固溶处理时α-Al基体的过饱和度将决定着T6处理的强化效果。

为了节约能源和制造成本,本文以A356铝合金为研究对象,通过理论计算和大量试验,得出了540℃的固溶温度条件下最佳的保温时间为2h。

1 前言:汽车轻量化是提高汽车燃油经济性、节约能耗的重要措施和必然趋势,因此,汽车轻量化在实际应用中有着巨大的意义[1]。

2008年1月,美国总统布什签署了能源法案:要求2020年前,汽车行业必须使美国生产的汽车平均节油量提高40%。

由于铝合金有减重、节能和更好的回收再生性,因此铝合金在汽车中的使用量势必要呈逐年上升的趋势[2~3]。

随着铝合金在汽车中的应用越来越广泛,对铝合金的性能和制造成本都提出了较高的要求,以提高其在整个制造业中的竞争力。

通过T6热处理铝合金件可以获得更为优异的力学性能[4,5],因此热处理是挖潜半固态铝合金性能的有效途径之一。

铝合金的热处理强化手段主要通过固溶+时效达到强化的目的[6]。

当前由于铝合金T6处理工艺仍未达到完全成熟,其中固溶保温时间的优化将有助于提高生产效率、降低制造成本,因此本文通过对固溶保温时间进行了理论和实践研究,得出了其最佳工艺。

2. 试验过程:2.1 试验材料和试验方法试验所采用的材料为铝合金A356,其成分见表1。

对该材料进行熔炼、连铸后,挑选无冶金缺陷部位,切割出直径为60mm的圆形试样;参考有关文献[7],选用540℃的固溶温度,并在50℃~80℃的水中进行冷却;然后进行170℃′8h的时效处理。

对处理后的试样进行硬度测试,每种工艺取3个试样,试验载荷P=1000N、加载时间t=30s、压头直径D=10mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

出 一

一R 2巧 oh — VO巧R R

故此速度场满 足运动许可条件 。

I、 Ⅱ区 分 界 面 处 , 即 r =R。处 ,速 度 场 满 足 法 向速 度 连 续 ,且 满 足 Av 0 即

2 。 故

R

蕊

2r rz ndd

() 5

r

将 式 ( )代 入 ,并 引进 积 分 变 换 r 4 2一 z, r— 一 d 令 B 一

速 度 场 ,分 区 计 算 变 形 功 率 ,求 得 了 变 形 力 ,并 与 实测 结 果 进 行 了 比较 ,计 算 结 果 与 实 测 结 果 在 误 差 允许 范 围 内 拟 合 良好 。

3 确 定 速 度场

因轴 对 称 变 形 且 无 侧 鼓 ,在 柱 面 坐 标 系 下 ,设

一

一 0,

一 一

。

er 一

一

r

一

’

e 一

一

r J

'o U dye 十 一 ’

一

收稿 日期 :2 0 — 5—2 ;修 订 日期 :2 0 0 1 010 3 0 2—6—8

维普资讯

塑性 工 程 学 报

第 9卷

定 工区速 度 场 为 卜 :

*国家 自然科 学基 金 资助 项 目 (9 7 0 9 ;第 2 59 40 ) 9批 中 国 博 士后 科 学 基 金 资 助 项 目 ;沈 阳 市 科 学 基 金 资 助 项 目

2 0 2 80 — 3 0 1 2 —7 1 。

一

。,

'o U

;

~ 一

I区 I

I 触 变 成形

Fi . 1 T h x f m i g g i o or n

图 2 变 形 区 的 分 解

Fi . 2 S p r tn e o m i g z n g e a a i g ofd f r n o e

本 文 以文 献 [ ,2 中 组 合 方 法 设 定 连 续 函 数 1 ]

( 东北大学 材料电磁过程研究教育部重点实验室,沈阳 100) 王 平 崔 建 忠 104

摘 要 :金 属 半 固态成 形 技术 是一 项 高效 的成 形 新技 术 ,关 于成 形力 的理 论计 算 目前 少有 报 道 。本 文采用 上界 理论

解 法 ,求 解半 固态 A 5 3 6铝 合金 触 变成 形 力 。假 定 变 形 体 为 质 点 连 续 分 布 的 刚 塑 性 材 料 ,设 定 连 续 函数 速 度 场 , 将 变 形 区分 为圆 盘和 圆环 两个 塑性 区 ,计 算结 果 与实 测结 果 在误 差 允许 范 围 内拟 合 良好 。 关键 词 :半 固态 ;上界 理 论解 法 ;连续 函数 速度场 ;刚一 性 ;触 变成 形力 塑

r

Or ,

一

r

,

一

警一 d 寿一

一

一

Ro o 2 V

[ 2 一

( 一 R5 H )

r●

● J

确 定 , 由体 积 不 变 条 件 ∈+ +∈ 一O ,

中 图 分 类 号 :T 0 . G3 2 1

1 前

言

2 假 设 条 件

为 简 化 计 算 ,将 变 形 区 近 似 看 作 质 点 连 续 分 布 的 刚 一 塑 性 材 料 ,且 速 度 场 满 足 体 积 不 变 条 件 , 即 工区 O 0面 上 的 质 点 流 人 量 等 于 Ⅱ区 环 面 O 1面 上 的 质 点 流 出量 ( 图 2所 示 ) 如 ,将 变 形 区分 为 工区 、 Ⅱ 区 两 个 区域 。 工区为 粗 糙 平 冲 头 压 缩 圆 盘 , Ⅱ区 为 壁 厚 ( 一尺。 、高 为 H 的 圆 环 变 形 区 。根 据 工 艺 尺 ) 条 件 ,其 与模 壁及 挤 压 轴 间 的摩 擦 阻 力 设 为 ( 为 材 料 的屈 服 剪 应 力 ) 。

∈ 一

詈 — 一

g N 为 径 向 、 周 向 、轴 向 的 质 点 流 动 速 度 ∈ + + ∈ , 一 0

入一 V o・ 5

4计 变 功 算 形 率

41 1 . I区上 界 功 率

式 中

,

,

-

-

且满足体积 不变条件

Ⅱ区 塑性 变 形 功 率 :

一

lR 0一 丌 R} R; r = ( 一 )r

,

7- 3 一 二 V ’ 1 O

一

:一 再 ’ ,

2…

2

√+ 罾

丽

0 ,

一 - r ) 厂 , (

则上式积 分为 :

2

一

式பைடு நூலகம்中 , 一 一 Ⅱ区 O 1面上 质 点 流 出速 度

一

…

2

维普资讯

第 9卷 第 3期 20 0 2年 9月

塑 性 工 程 学报

j oU RN AI OF S I TY GI EERI PIA T CI EN N NG

V o . N O.3 19

Se p.

2 002

半 固 态 A3 6铝 合 金 触 变 力 的 上 限解 法 一 * 5

法 等 。本 问题 属 粗 糙 平 冲 头 压 缩 圆 柱 体 的 轴 对 称 变

形 问 题 ( 图 1所 示 ) 如 ,变 形 区形 状 复 杂 ,选 择 用 连 续 函数 速 度 场 ,将 变 形 区 分 为 圆 盘 和 圆 环 两 个 塑 性 区 ,其 计 算 结 果 不 仅 具 有 理 论 意 义 ,对 金 属 半 固态 加工技术 的研究更具重要 的实际意义 。

工

触 变 成 形 过 程 成 形 力 的 大 小 不 仅 可 以 反 映 坯 料 在 半 固态 下 的 成 形 性 , 同 时 ,对 半 固态 触 变 成 形 理 论 的 研 究 以及 成 形 工 艺 与 设 备 的 开 发 、成 形 模 具 的 设 计 都 具 有 十分 重 要 的 意 义 。关 于 成 形 力 的 理 论 计 算 ,工 程 上 普 遍 采 用 的 有 工 程 法 、 滑 移 线 法 、上 界