双炉双塔工业萘连续精馏工艺设计

工业萘生产工艺过程概述

工业萘生产工艺过程概述工业萘生产工艺过程概述经洗涤脱酚后的已洗三混油于原料槽中加热到70---90 C,由原料泵送入预热器与工业萘蒸汽换热到190 土5 C进入处馏塔,初馏塔顶酚油蒸汽经酚油冷却器冷却到50--60 C,再经酚油油水分离器,进入酚油回流槽,一部分打回流控制出馏塔顶温度,另一部分满流到酚油槽。

初馏塔底部的萘洗油由初塔热油泵抽出,一部分经管式炉加热250--265 C回到初馏塔底,以热油循环的方式供给初馏塔热量,另一部分进入精馏塔。

工业萘由精馏塔塔顶采出,塔顶萘蒸汽与三混原料油换热后经汽化冷却器冷却到100--120 C,自流到工业萘回流槽,一部分作精塔顶回流,满流部分进入工业萘接受槽,经转鼓结晶切片打包。

精塔底洗油由热油泵抽出,一部分经加热炉加热到270--300 C回到精馏塔底,以热油循环的方式供给精塔热量,另一部分经洗油冷却器冷却到50--70 C入洗油槽。

一、工业萘蒸馏操作规程(法)1 、工艺控制指标和操作指标1 )工业萘蒸馏工艺控制指标:萘酚油含酚:W 5% ;含萘:W 10%已洗三混油含萘:45--60% ;含酚:W 0.8%萘酚油含酚:W 5% ;含萘:W 10%洗油含萘:W 5%工业萘结晶点:》77.5 C2)工业萘蒸馏操作指标项目指标初馏塔塔顶温度170 〜190C初塔热油温度242±5 C初塔进料温度190±5 C初馏塔回流液温度50〜70 C初馏塔底气相温度W0 . 0 7Mpa (表压)初塔进料量0.5〜1.8m3/h精馏塔顶温度215±5 C精塔热油温度260〜290C精馏塔进料温度220±5 C精馏塔底气相压力0.01Mpa (表压)精馏塔进量料1.5m3/h工业萘冷却后温度100 〜120C洗油冷却后温度70C脱酚油冷却后温度70C3)中控流样分析检验顶目分析次已洗三混油1 次/ 班工业萘流样4 次/ 班工业萘槽样一槽一次洗油流样0.5〜50〜50〜分析内容含酚、含萘蒸馏试验含萘含萘含萘、蒸馏试验2 次/ 班洗油槽样含酚、含萘、蒸馏试验1 次/ 班脱酚油流样含酚、含萘2 次/ 班脱酚油槽样含酚、含萘、蒸馏试验1 次/ 班2、开车前准备。

粗萘精制工艺简介

粗萘精制工艺简介焦油蒸馏的主要任务之一就是切取含萘馏分用于进一步分离精制。

在焦油蒸馏过程中,按馏分切取工艺制度不同,富集萘的馏分有萘油馏分、萘洗混合馏分及酚萘洗三混馏分等。

工业萘是焦油加工的主要产品,.由煤焦油分离,高温煤焦油中萘约占8%-12%,将煤焦油蒸馏,切取煤油,经脱酚,脱喹啉,蒸馏得成品萘。

每吨萘消耗10t煤焦油;目前工业萘的生产方法主要是精馏法和冷却结晶法。

一、原料及产品生产工业萘的原料为焦油蒸馏所得的富集萘的馏分,这些馏分中还含有酚类、盐基类化合物及不饱和化合物,其中有些组分的沸点和萘的沸点相近,精馏时易进入工业萘中,需要先经过碱洗和酸洗。

二、精馏法生产工业萘(1)双炉双塔连续精馏工艺所谓双炉双塔,是指该流程中采用了两台管式炉、两座精馏塔(初馏塔和精馏塔)。

其生产工艺流程如图所:1—原料槽;2—原料泵;3—原料与工业萘换热器;4—初馏塔;5—精馏塔;6—管式炉;7—初馏塔热油循环泵;8—精馏塔热油循环泵;9—酚油冷凝冷却器;10—油水分离器;11—酚油回流槽:12—酚油回流泵;13—酚油槽;14工业萘汽化冷凝冷却器;15—工业萘回流槽;16工业萘回流泵;17—工业萘贮槽;18—转鼓结晶机;19—工业萘装袋自动称量装置;20—洗油冷却器;21—洗油计量槽;22—中间槽双炉双塔连续精馏工艺流程如图,此流程采用两个管式加热炉和两个精馏塔,所用原料为经过碱洗或酸洗的萘油或混合馏分油。

含萘馏分经静置脱水后,由原料泵送至工业萘换热起起器,温度由80~90℃升至200℃左右,进入初馏塔。

初馏塔顶逸出的酚油蒸气经冷凝冷却和油水分离后进入回流槽,大部分作初馏塔的回流,回流比为20~30(对酚油产品);少部分流入酚油成品槽。

初馏塔底已脱除酚油的含萘馏分用热油泵送往初馏塔管式炉加热至265~270℃,再返回初馏塔低,以供给初馏塔热量。

同时在初馏塔热油循环泵出口分出一部分馏分油打入精馏塔,进料温度为230~235℃。

工业萘工艺设计操作规程

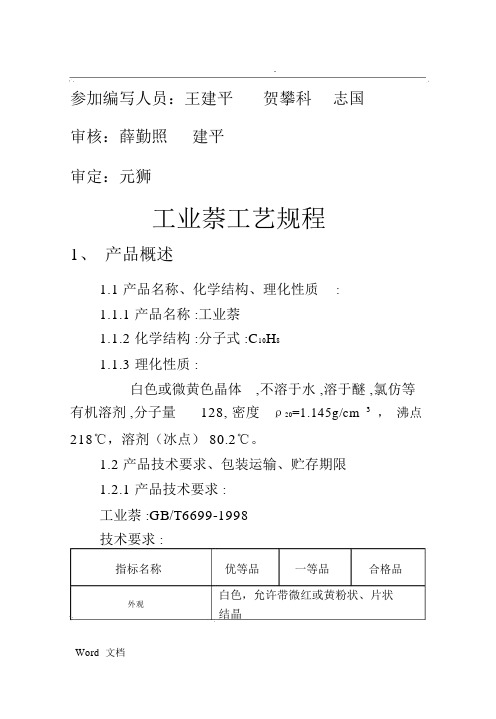

参加编写人员:王建平贺攀科志国审核:薛勤照建平审定:元狮工业萘工艺规程1、产品概述1.1 产品名称、化学结构、理化性质:1.1.1 产品名称 :工业萘1.1.2 化学结构 :分子式 :C10H81.1.3 理化性质 :白色或微黄色晶体,不溶于水 ,溶于醚 ,氯仿等有机溶剂 ,分子量128, 密度ρ20=1.145g/cm3,沸点218℃,溶剂(冰点) 80.2℃。

1.2 产品技术要求、包装运输、贮存期限1.2.1 产品技术要求 :工业萘 :GB/T6699-1998技术要求 :指标名称优等品一等品合格品白色,允许带微红或黄粉状、片状外观结晶结晶点 ,℃不大于78.3 78.0 77.5 不挥发物, %不大于0.040.060.02灰份 ,%不大于0.01 0.01 0.02注: 1、不挥发物按生产出厂检验数据为准。

2、工业萘按液体供货时不挥发物指标由供需双方规定。

萘酚油:含萘≤ 10%洗油:含萘≤ 5%吸苯专用洗油,含萘量≤ 5.0%(M/M);230-270 o C,馏出量:≥ 65%(V/V),水分≤ 1%(注水分指标不作质量考核依据,超过部分作计价因素)。

1.2.2 包装运输固体工业萘用包装袋包装,属危险品,运输须按规定办理手续。

1.3 主要用途:萘用作生产苯酐、表面活性剂、分散剂、高效增塑剂、减水剂、α、β萘酚、合成鞣革制剂等,产品广泛用于颜料、塑料、制药等行业。

2、原辅材料已洗三混油:含酚:≤0.8%含萘: 40-50%3、化学反应过程和带控制点工艺流程图3.1 化学反应过程,无化学反应。

3.2 带控制点工艺流程图;见附图4、工艺路线及其基本原理蒸馏部分经洗涤脱酚后的已洗三混油于原料槽中加热后,由原料泵送入预热器与工业萘蒸汽换热到o 150-200 C 进入初馏塔,初馏塔顶酚油蒸汽经酚油冷凝冷却器冷却至40±10o C,再经酚油油水分离器分离后,进入酚油回流槽,一部分酚油打回流控制初馏塔顶温度,另一部分满流至酚油槽。

安徽工业大学科技成果——工业萘双塔精馏工艺系统的优化节能技术

安徽工业大学科技成果——工业萘双塔精馏工艺系

统的优化节能技术

项目简介

本项目技术在保持现有工艺路线及主要设备不变的前提下,通过采用成熟可靠的化工过程仿真及系统热集成手段,对现有精馏工艺系统进行分析、诊断和优化,以消减精馏系统的能耗瓶颈,实现工业萘精馏工艺的过程优化和节能降耗。

该精馏工艺优化节能技术也适用于煤焦油蒸馏工艺系统和粗笨加氢工艺系统。

成熟程度和所需建设条件

该化工优化节能技术已被宝钢梅山化工公司借鉴和应用。

无需特殊的建设条件。

技术指标

(1)提高工业萘产率1%-5%、纯度0.5%-2%;

(2)节约燃料消耗5%-20%。

市场分析

国内外工业萘生产普遍采用双塔精馏工艺。

目前,国内不少企业的双塔精馏装置系统存在能耗大、萘生产成本高的问题。

随着精细化工行业对萘的产量和产品纯度的不断增长,以及市场竞争的日益激烈,煤焦油加工企业急需降低工业萘成本同时提高产品品级。

化工过程仿真和热集成技术已广泛用于石化行业数十年之久。

然而该技术在煤焦化行业的推广应用严重滞后。

石化行业的生产实践表明,化工过程仿真和热集成技术能够以很低的技术改造成本获得显著的工艺系统优化和节能降耗。

一般认为,仅仅采用热集成技术,可节能10%-30%。

社会经济效益分析

采用优化节能新技术提高工业萘产品的收率和品级,增加了产品的市场竞争力;实现节能降耗,符合国家清洁生产的技术要求。

工业萘生产工艺的设计与实现

工业萘生产工艺的设计与实现一、前言工业萘是一种重要的有机化合物,广泛应用于染料、医药、农药等领域。

本文将详细介绍工业萘的生产工艺设计与实现。

二、原料准备1. 煤焦油:煤焦油是工业萘的主要原料,其品质直接影响到工艺的稳定性和产品质量。

建议选择精炼煤焦油作为原料,同时应进行严格的质量检测。

2. 硫酸:作为催化剂,硫酸在工业萘生产中起着至关重要的作用。

建议采用纯度较高的浓硫酸,并在使用前进行稀释。

3. 氢氧化钠:氢氧化钠是调节反应体系pH值的重要试剂,建议选择纯度较高的固体氢氧化钠,并在使用前进行溶解。

4. 其他辅助试剂:如甲苯、乙醇等,在生产中也有一定作用。

三、反应体系设计1. 反应器选择:由于工业萘生产反应需要高温高压条件下进行,因此建议选择不锈钢材质的反应器。

同时,反应器的体积应根据生产规模进行选择。

2. 反应条件:工业萘生产反应需要高温高压条件下进行,建议采用以下反应条件:温度:200-250℃压力:0.5-1.0 MPa催化剂用量:硫酸质量百分比为1%-2%氢氧化钠用量:根据实际情况调节3. 反应体系pH值调节:萘的加成需要在弱酸性条件下进行,因此需要通过加入适量的氢氧化钠来调节反应体系pH值。

建议将氢氧化钠溶液分次加入反应体系中,直到达到合适的pH值。

四、工艺流程设计1. 原料预处理:将煤焦油进行精炼处理,去除其中的杂质和不纯物质。

2. 反应体系配置:将精炼后的煤焦油、硫酸、甲苯等辅助试剂按一定比例配置在反应器中,并加入适量的氢氧化钠溶液来调节pH值。

3. 反应过程控制:通过控制温度、压力和催化剂用量等参数来控制反应过程。

同时,需要对反应体系进行搅拌,以保证反应均匀进行。

4. 产品分离:在反应结束后,通过蒸馏、萃取等方法将工业萘从反应体系中分离出来。

同时需要对产品进行精炼处理,以提高产品的纯度。

五、安全措施1. 在生产过程中,需要严格遵守有关安全操作规程和操作指导书,确保生产过程安全稳定。

煤化工专业毕业论文

目录摘要 0ABSTRACT (1)1文献综述 (2)1.1 焦化工业发展史 (2)焦化工业的地位 (2)国外焦化生产现状 (3)国内焦化生产现状及问题 (4)中国焦化工业的发展方向 (6)煤焦油加工 (7)1.2.1 中国煤焦油加工企业的分布与工艺特点 (8)世界煤焦油加工企业的概况与工艺特点 (9)国内外煤焦油加工工艺的比较 (9)焦油的连续蒸馏 (11)工业萘生产工艺 (13)工业萘的生产工艺 (14)双炉双塔连续精馏 (15)单炉单塔连续精馏 (16)1.3.4 单炉双塔加压连续精馏 (16)提高萘产率和质量的措施 (17)本设计拟采用的方案 (17)非工艺条件的选择 (17)2 设计内容 (19)工艺流程的选择 (19)初馏塔工艺计算 (20)初馏塔物料衡算 (20)2.2.2 初馏塔的工艺计算 (21)2.2.3 初馏塔工艺负荷计算 (26)2.2.4 初馏塔尺寸的计算 (29)2.2.5 初馏塔塔板主要工艺尺寸的计算 (32)2.2.6 初馏塔塔板流体力学的验算 (34)2.3 精馏塔工艺计算 (44)精馏塔物料衡算 (44)2.3.2 精馏塔的工艺计算 (47)精馏塔工艺负荷的计算 (51)精馏塔尺寸的计算 (54)2.3.5 精馏塔塔板主要工艺尺寸的计算 (56)2.3.6 精馏塔塔板流体力学的验算 (59)2.4 机械校核 (67)2.4.1 精馏塔的机械校核 (67)2.5 热量衡算 (80)2.5.1 初馏塔酚油冷凝冷却器 (80)2.5.2 工业萘冷凝器 (81)2.6 管式炉的设计 (82)初馏塔管式炉 (82)2.6.2 精馏塔管式炉 (84)非工艺条件 (85)土建设计条件 (85)采暖通风设计条件 (86)2.7.3 电器与动力设计条件 (86)2.7.4 给排水设计条件: (87)2.7.5 分析化验条件 (88)3 结论 (89)参考文献 (91)致谢 (92)摘要该设计采用的是酚、萘、洗三混组分通过双炉双塔别离生产工业萘的工艺设计。

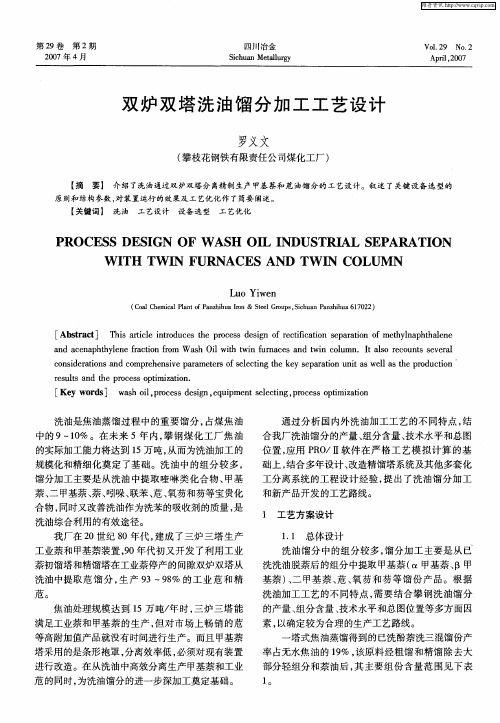

双炉双塔洗油馏分加工工艺设计

维普资讯

第2 9卷 第 2 期 20 0 7年 4月

四川 冶 金

S c u n Me alr y i h a tl g u

V0. 9 No 2 J2 .

Ap i, 0 rl 2 07

双炉 双 塔 洗油 馏 分加 工 工艺 设计

罗义文

的产量 、 组分 含量 、 技术水 平 和总 图位 置等 多方 面 因 素, 以确 定较 为合 理 的生 产工艺 路 线 。

一

焦油处 理规模 达 到 1 5万 吨/ 时 , 炉 三塔 能 年 三 满足 工业萘 和 甲基 萘 的 生产 , 对 市场 上 畅 销 的苊 但

等高附加值产品就没有时间进行生产。而且甲基萘

L o Yi n u we

( ol hmcl ln f aziu o C a C e ia Pa t Pnhh aI n& Sel ru sScu nPnhh a 102 o r t o p ,iha aziu 6 72 ) eG

工业萘生产工艺过程概述

工业萘生产工艺过程概述工业萘生产工艺过程概述经洗涤脱酚后的已洗三混油于原料槽中加热到70---90℃,由原料泵送入预热器与工业萘蒸汽换热到190±5℃进入处馏塔,初馏塔顶酚油蒸汽经酚油冷却器冷却到50--60℃,再经酚油油水分离器,进入酚油回流槽,一部分打回流控制出馏塔顶温度,另一部分满流到酚油槽。

初馏塔底部的萘洗油由初塔热油泵抽出,一部分经管式炉加热250--265℃回到初馏塔底,以热油循环的方式供给初馏塔热量,另一部分进入精馏塔。

工业萘由精馏塔塔顶采出,塔顶萘蒸汽与三混原料油换热后经汽化冷却器冷却到100--120℃,自流到工业萘回流槽,一部分作精塔顶回流,满流部分进入工业萘接受槽,经转鼓结晶切片打包。

精塔底洗油由热油泵抽出,一部分经加热炉加热到270--300℃回到精馏塔底,以热油循环的方式供给精塔热量,另一部分经洗油冷却器冷却到50--70℃入洗油槽。

一、工业萘蒸馏操作规程(法)1、工艺控制指标和操作指标1)工业萘蒸馏工艺控制指标:已洗三混油含萘:45--60%;含酚:≤0.8%萘酚油含酚:≤5%;含萘:≤10%洗油含萘:≤5%工业萘结晶点:≥77.5℃2)工业萘蒸馏操作指标项目指标初馏塔塔顶温度170~190℃初塔热油温度242±5℃初塔进料温度190±5℃初馏塔回流液温度50~70℃初馏塔底气相温度≤0.07Mpa(表压)初塔进料量0.5~1.8m3/h精馏塔顶温度215±5℃精塔热油温度260~290℃精馏塔进料温度220±5℃精馏塔底气相压力≤0.01Mpa(表压)精馏塔进量料0.5~1.5m3/h工业萘冷却后温度100~120℃洗油冷却后温度50~70℃脱酚油冷却后温度50~70℃3)中控流样分析检验顶目分析内容分析次已洗三混油含酚、含萘蒸馏试验1次/班工业萘流样含萘4次/班工业萘槽样含萘一槽一次洗油流样含萘、蒸馏试验2次/班洗油槽样含酚、含萘、蒸馏试验1次/班脱酚油流样含酚、含萘2次/班脱酚油槽样含酚、含萘、蒸馏试验1次/班2、开车前准备。

工业萘精馏工艺的设计与优化

工业萘精馏工艺的设计与优化工业萘精馏设工艺的设计与优化摘要工业萘为重要的化工原料,根据工业萘实际生产的需求,综合国内外工业萘生产的工艺流程,为了尽量缩短现有生产工业萘的工艺、减少设备使用量、缩短流程、降低能耗,使用 Aspen Plus 化工模拟软件设计了双炉双塔工业萘精馏工艺流程、单炉双塔耦合工业萘精馏工艺流程和单炉单塔侧线工业萘精馏工艺流程。

在计算机模拟计算中使用组分相同的已洗三混馏分作为原料,对三种流程的能耗、产品组成、收率、塔高、塔径等进行对比分析,并运用软件中的灵敏度分析优化了这三种工艺流程,最终得到的工业萘产品的收率都达到了 85% 以上、纯度都达到了95% 以上,对三种流程进行了总体的评估和分析。

综合考虑工业萘生产工艺流程的各个方面的因素,最终确定了单炉双塔耦合精馏工艺流程为生产工业萘的最佳方案。

关键词工业萘,精馏,双炉双塔,单炉双塔,单炉单塔I工业萘精馏设工艺的设计与优化AbstractNaphthalene is an important industrial chemical raw materials, according to theactual production of naphthalene industrial demand, naphthalene and foreign industrialproduction processes, in order to minimize the current production of naphthaleneindustrial processes, reduce the use of equipment, shorten the process, reducing energyconsumption, the use of Aspen Plus chemical simulation software design the twin towersof the double boiler industrial naphthalene distillation process, single-furnacenaphthalene distillation towers coupled industrial furnace process and single-boiler andsingle-tower lateral line industrial naphthalene distillation process. In computersimulation used in the calculation of the same components have been washed threemixed fractions as a raw material, energy consumption of the three processes, productcomposition, the yield, high-tower, the tower diameter, such as comparative analysis anduse of software in the sensitivity analysis Optimization of these three processes, by theend of industrial products naphthalene, the yield has reached more than 85 percent, thepurity has reached more than 95 percent of the three processes of the overall assessmentand analysis. Naphthalene is considered industrial productionprocess in all its aspects;the single-furnace towers coupled distillation process for the production of industrialnaphthalene is the best option.Key wordNaphthalene, the twin towers of the double boiler, single-furnace naphthalenedistillation towers, single-boiler and single-towerII工业萘精馏设工艺的设计与优化目录第一章前言 (1)第二章文献综述 (2)2.1 概述 (2)2.2 国内外工业萘产业的现状与发展 (2)2.3 工业萘的精馏模拟软件 (3)物性数据库 (3)操作单元模块 (3)系统实现策略 (3)2.4 工业萘生产的方法 (4)2.5 设计的目的和意义 (4)2.6 工业萘精馏的原料 (4)第三章双炉双塔精馏工艺流程的设计 (6)3.1 双炉双塔精馏工艺流程图 (6)3.2 双炉双塔精馏工艺流程原理 (6)3.3 初馏塔计算机模拟计算 (6)初馏塔计算条件 (6)初馏塔进料位置的确定 (7)初馏塔的设计 (9)初馏塔设计结果核算 (9)3.4 精萘塔计算机模拟计算 (10)精萘塔计算条件 (10)精萘塔进料位置的确定 (10)精萘塔的设计 (12)精萘塔设计结果核算 (12)3.5 计算机模拟计算结果 (12)初馏塔能耗结果 (12)精萘塔能耗结果 (14)工业萘精馏结果 (17)3.6 工业萘精馏结果分析 (18)III工业萘精馏设工艺的设计与优化第四章单炉双塔耦合精馏工艺的设计 (19)4.1 单炉双塔耦合精馏工艺流程图 (19)4.2 单炉双塔耦合精馏工艺流程原理 (19)4.3 初馏塔计算机模拟 (19)初馏塔计算条件 (19)初馏塔进料位置的确定 (20)初馏塔的设计 (22)初馏塔设计结果核算 (22)4.4 精萘塔计算机模拟 (23)精萘塔计算条件 (24)精萘塔进料位置的确定 (24)精萘塔的设计 (25)精萘塔设计结果核算 (25)4.5 计算机模拟计算结果 (25)初萘塔能耗结果 (25)精萘塔能耗结果 (27)工业萘精馏结果 (29)4.6 工业萘精馏结果分析 (31)第五章单炉单塔侧线精馏工艺流程的设计 (33)5.1 单炉单塔侧线精馏工艺流程图结果 (33)5.2 单炉单塔侧线精馏工艺流程原理 (33)5.3 精萘塔计算机模拟 (33)精萘塔计算条件 (33)精萘塔进料位置的确定 (34)精萘塔的设计 (36)精萘塔设计结果核算 (38)5.4 计算机模拟计算结果 (38)精萘塔能耗结果 (38)工业萘精馏结果 (41)5.5 工业萘精馏结果分析 (43)IV工业萘精馏设工艺的设计与优化第六章结论 (44)6.1 三种工艺流程工业萘收率的分析及对比 (44)6.2 三种工艺流程工业萘纯度的分析及对比 (44)6.3 三种工艺流程生产工业萘能耗的分析及对比 (44)6.4 生产工业萘最佳工艺流程的确定 (45)参考文献 (47)致谢 (48)声明 (49)V工业萘精馏工艺的设计与优化第一章前言工业萘是化学工业中一种很重要的原料,其主要由煤焦油经过精馏、结晶等工艺得到。

工业萘及精萘的生产

工业萘的生产一、生产工业萘的原料与产品质量(一)生产工业萘的原料从焦油蒸馏的各种流程中所得到的含萘较高的馏分均可作为生产工业萘的原料,常见的原料如表1-1所示的前三种馏分工业萘中而影响产品质量。

为保证工业萘的质量,在精馏前都需要进行碱洗和酸洗处理。

经过碱洗和酸洗处理的馏分叫做已洗萘洗二混馏分或已洗酚萘洗三混馏分。

这些已洗馏分均可做工业萘生产的原料。

但在实际生产中,若用只经过贱洗不经酸洗的混合馏分进行精馏,原料中的吡啶碱类大多转入酚油和精馏残油(洗油)中,而工业萘中仅有0.1%左右,基本上不影响萘的质量,因此某些焦化厂采用碱洗后的馏分精馏生产工业萘,对切取出酚油、洗油,再分别进行酸洗提取重吡啶碱类。

当生产规模较小不需要提取吡啶类产品时,也可不用硫酸洗涤。

由于目前工业萘大部分用于支取邻苯二甲酸酐(苯酐),随着苯酐生产的工艺改进,含有少量不饱和化合物的工业萘,对苯酐产品质量及触媒催化剂性能均无不良影响。

因此,现在许多焦化厂都用只经过碱洗的原料馏分提取工业萘。

(二)工业萘的质量工业萘的质量标准如1-2所示。

表1-2 工业萘的质量标准二、工业萘生产工艺流程(一)双炉双塔工业萘连续精馏流程所谓双炉双塔,是指该流程中采用了两台管式炉、两座精馏塔(初馏塔和精馏塔)。

其生产工艺流程如图1-3所示。

1—原料槽;2—原料泵;3—原料与工业萘换热器;4—初馏塔;5—精馏塔;6—管式炉;7—初馏塔热油循环泵;8—精馏塔热油循环泵;9—酚油冷凝冷却器;10—油水分离器;11—酚油回流槽:12—酚油回流泵;13—酚油槽;14工业萘汽化冷凝冷却器;15—工业萘回流槽;16工业萘回流泵;17—工业萘贮槽;18—转鼓结晶机;19—工业萘装袋自动称量装置;20—洗油冷却器;21—洗油计量槽;22—中间槽图1-3 双炉双塔工业萘连续精馏过程经碱洗后温度为80-90℃的原料,经静置脱水后,由原料泵2从原料槽1中抽出,打入原料与工业萘换热器3,与从精馏塔5顶部来的温度为218℃的萘蒸汽尽兴热交换使温度升至210-215℃,再进入初馏塔4。

双炉双塔工业萘连续精馏工艺系统设计

双炉双塔工业萘连续精馏工艺系统设计摘要精萘是有机化学工业主要的芳香族原料,广泛应用于生产合成纤维、橡胶、树脂、染料以及制取炸药、农药等工业部门,是一种重要的化工原料。

而精萘又是经过对工业萘的精制得到的,目前,除少数厂家根据需要生产精萘外,大部分厂家均生产工业萘产品,广泛的用途及用量使工业萘的高效生产显得尤为重要。

工业萘生产是采用精馏方法将含萘馏分进行分馏,提取出工业萘产品。

精馏方式分为间歇式和连续式两种工艺流程。

原料年处理量决定精馏方式,本套设计将采用与年原料处理量为10.8万吨已洗酚萘洗三混馏分装置相配套的连续式生产工艺,即双炉双塔工业萘连续精馏工艺系统。

下面的设计过程将对工业萘的双炉双塔连续式精馏工艺流程进行详细的叙述并对工艺系统中所使用的主体设备——工业萘初馏塔和工业萘汽化冷凝冷却器进行全面的设计选型及校核计算。

关键词:工业萘;双炉双塔连续精馏工艺;工业萘初馏塔;工业萘汽化冷凝冷却器Design of two-furnace towers continuous distillation process ofindustrial naphthaleneAbstractNaphthene is the major aromatic industrial raw materials in organic chemistry industry, widely used in production of synthetic fiber, rubber, resins, dyes and the production of explosives, pesticides and other industrial sectors,as the fine naphthalene is produced by refining industry naphthalene. At present, in accordance with the exception of a few manufacturers need to produce the fine naphthalene, most manufacturers have production of industrial naphthalene products, a wide range of industrial uses and the large demands of the naphthalene make it particularly important to efficient production. Industrial naphthalene production is the use of naphthalene distillation method for fine naphthalene of naphthalene distillates. The common distillation method is divided into two,that are intermittent and continuous process. The way of distillation will be decided by the handling capacity of raw materials,and this set of design Chooses the continuous production process supporting the devices producing the materials which will be used for the handling capacity of 10,800 tons mixed three fractions: washed phenol ﹑naphthalene and washed oil, that is, two-furnace towers continuous distillation process of industrial naphthalene. The fellowing design process will focus on a detailed description of two-furnace towers naphthalene continuous distillation process and the main equipment used in the system - the primary industrial naphthalene distilled tower and industrial naphthalene vaporization condensation cooler conducts a comprehensive Selection and Verification calculation.Key words: industrial naphthalene; two-furnace towers continuous distillation process of industrial naphthalene; primary distillation tower for the industrial naphthalene; industry naphthalene vaporization condensation cooler目录摘要 (I)ABSTRACT (II)第一章引言 (1)1.1概述 (1)1.2设计依据 (6)1.3技术来源 (6)1.4设计任务及要求 (6)第二章双炉双塔工业萘连续精馏工艺系统主体设备之一——初馏塔 (7)2.1初馏塔的选型 (7)2.2初馏塔全塔物料衡算 (7)2.2.1 原料处理量 (7)2.2.2 原料组成及各组分的含量 (7)2.2.3 初馏塔物料平衡 (8)2.3初馏塔操作条件的确定 (9)2.3.1 操作压力 (9)2.3.2 操作温度 (10)2.3.3 进料状态 (13)2.3.4 加热方式 (13)2.4初馏塔所需理论塔板层数及回流比的确定 (13)2.4.1 求最小理论塔板数 (13)2.4.2 求最小回流比Rmin (14)2.4.3 求实际塔板数 (14)2.4.4 加料板位置的确定 (15)2.5初馏塔——F1型浮阀(重阀)精馏塔主题工艺尺寸的计算 (16)2.5.1 塔径 (16)2.5.2 塔高 (18)2.5.3 溢流装置——单溢流弓形降液管的堰长 (19)2.5.5 弓形降液管宽度和面积 (20)2.5.6 降液管底隙高度 (20)2.6塔板布置及浮阀数目与排列 (21)2.7塔板流体力学验算 (23)2.7.1干板阻力 (23)2.7.2 板上充气液层阻力 (23)2.7.3 液体表面张力所造成的阻力 (23)2.7.4 气体通过浮阀塔板的压强降(单板压降) (23)2.7.5 淹塔(降液管液泛)校核 (24)2.7.6 雾沫夹带验算——泛点率 (25)2.7.7 严重漏液校核 (26)2.8塔板负荷性能图 (27)2.8.1 雾沫夹带线 (27)2.8.2 液泛线 (27)2.8.3 液相负荷上限线 (28)2.8.4 漏液线 (29)2.8.5 液相负荷下限线 (29)2.8.6 初馏塔的塔板负荷性能图及操作弹性 (30)2.8.7 初馏塔(F1型浮阀塔)工艺设计计算结果 (30)2.9初馏塔塔体及裙座的强度和稳定校核 (32)2.9.1 材料的选择 (32)2.9.2 筒体和封头壁厚计算 (32)2.9.3 塔体的强度和稳定校核 (32)2.9.4 裙座的强度和稳定校核 (33)2.10各接管尺寸的确定及相应的开孔补强计算 (34)2.10.1 进料管 (34)2.10.2 釜残液出料管 (37)2.10.3 回流液管 (37)2.10.4 塔顶馏出物蒸气上升管 (38)第三章双炉双塔工业萘连续精馏工艺系统主体设备之二——工业萘汽化冷凝冷却器 39 3.1工业萘汽化冷凝冷却器的工作原理 (39)3.2工业萘汽化冷凝冷却器的结构及工作流程 (39)3.3工业萘汽化冷凝冷却器的关键操作参数及设计条件 (39)3.4筒体校核 (40)3.4.1 筒体的校核计算 (40)3.4.2 水压试验 (41)3.5管箱的选型与校核 (42)3.5.1 封头的选型及校核计算 (42)3.5.2 管箱法兰的选型标准 (43)3.5.3 垫片的选型及应力校核 (44)3.5.4 等头双头螺栓的选型 (44)3.6法兰的选型及校核(以管箱法兰为例) (45)3.6.1 垫片的选型与校核 (45)3.6.2 螺栓的选型与应力校核 (46)3.6.3 法兰的选型及应力校核计算(以管箱法兰为例) (48)3.7管板及热管的选型与校核 (53)3.7.1 管板(管板的厚度及布管圆直径的确定) (53)3.7.2 换热管(管子的排列方式及管间距的确定) (56)3.8应力校核 (59)3.8.1 管板组合应力校核 (59)3.8.2 换热管拉脱应力的校核计算 (62)3.8.3 壳程圆筒轴向应力校核 (64)3.9工业萘汽化冷凝冷却器附件(折流板)的选型 (64)3.10工业萘汽化冷凝冷却器各接管的尺寸及相应的开孔补强结果 (66)第四章双炉双塔工业萘连续精馏工艺系统的其它主要设备——转鼓结晶机、管式加热炉及酚油冷凝冷却器 (67)4.1转鼓结晶机 (67)4.2管式加热炉 (67)4.3酚油冷凝冷却器 (68)第五章双炉双塔生产工业萘的主要操作过程 (69)5.1双炉双塔生产工业萘的开车操作过程 (69)5.1.1 开车前的准备 (69)5.1.2 开工和正常操作 (69)5.2双炉双塔生产工业萘的停车操作过程 (70)5.2.1 正常停车 (70)5.2.2 紧急停车与暂时停车 (70)5.3双炉双塔生产工业萘的正常操作过程 (71)5.4双炉双塔生产工业萘过程中的不正常现象及其处理办法(见表5-1) (72)结束语 (73)参考文献 (74)致谢 (76)第一章引言1.1概述萘是有机化学工业主要的芳香族原料,广泛应用于生产合成纤维、橡胶、树脂、染料以及制取炸药、农药等的工业部门。

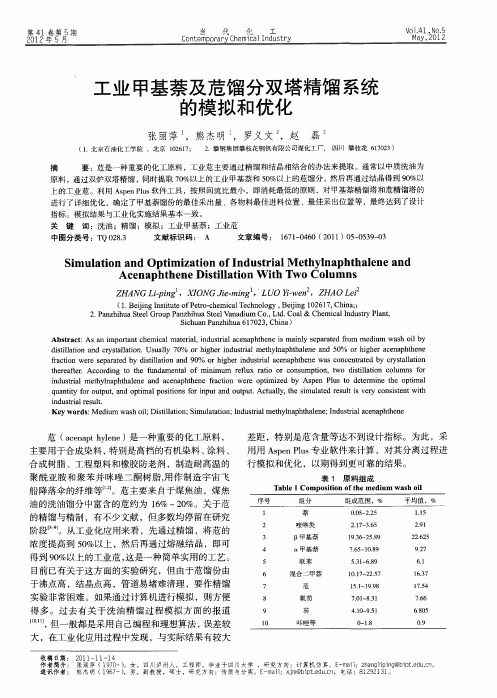

工业甲基萘及苊馏分双塔精馏系统的模拟和优化

2 模拟与优化

21 T 塔 的模拟 . 1

T 1塔 只有块 理论板 数 N 3 = 0块 ,以及 O 、 B一 L

k/ , / 上 升到最 高点 ,然 后 开始下 降 。根据 gh时 届

相 同 的能耗投 入所得 产量 最大 的原 则 ,最 佳 位置应 为 / 最大 的点 ,此 点意 谓着 相 同的 消耗下 所得 届

图 1 中 质洗 油蒸 馏 流 程

Fi . sil to oc s o e um as oi g 1Ditla i n pr e sf rm di w h l

为 此 , 用 / ( 当于单位 消耗所 对 应 的产 采 月 相

1原料 ;2 ~7%甲基萘 馏 分 ;3 中间馏 分 ;6联 苯 馏分 ;7 ~ 一 % 0 - - %

[ 01 ] 1 ,1

,

但一 般都 是采用 自己编程 和理想 算法 , 误差 较

大 ,在 工业 化应 用过程 中发 现 ,与实 际结果 有较 大

收 稿 日期 : 2 1 一 1 0 1 l -I 4 作 者简 介 : 张丽萍 ( 90 ,女 ,四川 泸州人 ,工程 师,毕 业于 四川 大学 ,研 究 方 向:计算 机仿 真。 E m i:za g11g 1te u n 1 7一) - al hn ] n@bD.d . 。 p c 通讯 作 者 : 熊杰 明 ( 97 ,男 ,副教授 ,硕 士 ,研 究方 向:传质 与分 离 。E m i:x m bp . uc , 电话 :8 2 1 1 6 一) - al j @ ite .n d 19l 。 2 3

张丽萍 ,熊杰 明 ,罗义文 ,赵 磊

(1 北 京石油 化工 学院 ,北京 12 1 ; . 06 7 2 .攀钢集 团攀 枝花 钢钒 有限公 司煤 化工 厂 , 四川 攀 枝花 6 72 ) 10 3

粗萘精制工艺简介

粗萘精制工艺简介焦油蒸馏的主要任务之一就是切取含萘馏分用于进一步分离精制。

在焦油蒸馏过程中,按馏分切取工艺制度不同,富集萘的馏分有萘油馏分、萘洗混合馏分及酚萘洗三混馏分等。

工业萘是焦油加工的主要产品,•由煤焦油分离,高温煤焦油中萘约占8%-12%,将煤焦油蒸馏,切取煤油,经脱酚,脱喹啉,蒸馏得成品萘。

每吨萘消耗10t煤焦油;目前工业萘的生产方法主要是精馏法和冷却结晶法。

一、原料及产品生产工业萘的原料为焦油蒸馏所得的富集萘的馏分,这些馏分中还含有酚类、盐基类化合物及不饱和化合物,其中有些组分的沸点和萘的沸点相近,精馏时易进入工业萘中,需要先经过碱洗和酸洗。

二、精馏法生产工业萘(1)双炉双塔连续精馏工艺所谓双炉双塔,是指该流程中采用了两台管式炉、两座精馏塔(初馏塔和精馏塔)。

其生产工艺流程如图所:左洗澤1—原料槽;2—原料泵;3—原料与工业萘换热器; 4—初馏塔;5—精馏塔;6—管式炉;7 —初馏塔热油循环泵; 8 —精馏塔热油循环泵;9—酚油冷凝冷却器;10—油水分离器;11 —酚油回流槽:12 —酚油回流泵;13—酚油槽;14工业萘汽化冷凝冷却器;15—工业萘回 流槽;16工业萘回流泵;17—工业萘贮槽;18—转鼓结晶机;19—工业萘装袋自动称量装 置;20—洗油冷却器;21—洗油计量槽;22—中间槽双炉双塔连续精馏工艺流程如图,此流程采用两个管式加热炉和 两个精馏塔,所用原料为经过碱洗或酸洗的萘油或混合馏分油。

含萘 馏分经静置脱水后,由原料泵送至工业萘换热起起器,温度由 80~90C 升至200C 左右,进入初馏塔。

初馏塔顶逸出的酚油蒸气经 冷凝冷却和油水分离后进入回流槽, 大部分作初馏塔的回流,回流比 为20~30 (对酚油产品);少部分流入酚油成品槽。

初馏塔底已脱除 酚油的含萘馏分用热油泵送往初馏塔管式炉加热至 265~270C,再返回初馏塔低,以供给初馏塔热量。

同时在初馏塔热油循环泵出口分出 一部分馏分油打入精馏塔,进料温度为 230~235C 。

工业萘蒸馏操作规程

河北东旭化工有限公司工业萘车间蒸馏工操作规程08年DX GC第007号一、工艺制度1.原料槽温度 80—85℃2.洗油槽温度 70—80℃3.排气洗净塔底温度 60—70℃4.原料静止时间>8小时5.原料经过换热器后温度 180—220℃6.初馏塔底循环油温度 240—250℃7.精馏塔底循环油温度 270—280℃8.初馏塔顶油气温度 170—190℃9.精馏塔顶油气温度 218±1℃10.工业萘回流槽温度 100—120℃11.工业萘高置槽温度 80—90℃12.初馏管式炉对流段温度 <600℃13.初馏管式炉辐射段温度 <750℃14.初馏管式炉烟囱温度 <400℃15.精馏管式炉对流段温度 <600℃16.精馏管式炉辐射段温度 <750℃17.精馏管式炉烟囱温度 <400℃18.工业萘汽化冷却器工业萘出口温度 100—120℃19.酚油冷却器油出口温度 50—70℃20.洗油冷却器油出口温度 70℃21.初馏塔管式炉油出口温度 260±5℃22.精馏塔管式炉油出口温度 300±5℃23.初馏塔顶部压力≤10kpa24.初馏塔底部压力≤100kpa25.精馏塔顶部压力≤10kpa26.精馏塔底部压力≤100kpa27.已洗中油含酚≤0.5 含水≤0.5 含萘40—55%二、开工准备1.检查水、电、汽、风、煤气等是否进入岗位且符合开工要求。

2.检查原料槽、各回流槽的油存量及油温是否符合要求。

3.检查各回流泵是否完整无缺,转动是否灵活。

4.检查各塔、各炉、煤气水封系统的附属设备是否完整无缺。

5.检查本岗位所有的仪表、温度计、压力表等是否齐全好用。

6.油水分离器加水一半,并加热到规定的温度。

7.检查所有记录用具是否齐全。

8.用蒸汽吹扫下列管道:(1)初馏塔进料口→原料槽返油管→原料槽(2)原料泵入口→原料泵→地下槽(3)酚油回流管入塔阀门前→酚油回流泵出口→交通管→地下槽(4)酚油回流槽→酚油回流泵交通管→地下槽(5)初馏塔底热油泵出口管→初馏炉对流段、辐射段→初馏塔外循环管道→开工槽(6)初馏塔底热油出口管→地下槽(7)精馏塔原料进塔口→进料调节阀旁通→初馏塔泵前外循环管→地下槽(8)酚油冷凝冷却器出口→油水分离器(9)酚油回流槽满流口→酚油槽(10)精馏塔底热油泵出口管→精馏炉对流段、辐射段→外循环管道→开工槽(11)精馏塔底热油出口管→地下槽(12)精循环泵排洗油口→调节阀旁通→洗油冷却器→流量计/窥镜旁通→开工槽/成品槽(13)精馏塔回流管入塔阀门前→工业萘回流泵出口交通管→地下槽(14)工业萘回流槽出口→工业萘回流泵出口交通管→地下槽(15)工业萘汽化冷凝冷却器油出口→开工槽9.一般情况下,严禁扫汽入塔,特殊情况:如塔身动火,须向塔内通蒸汽时,可以扫汽入塔。

双炉双塔洗油馏分加工工艺设计

[ Ab stract] T his article introduces the process design of rectificat ion separation of m ethylnaphtha lene and acenaphthy lene fract ion from W ash O il w ith tw in furnaces and tw in column. It a lso recounts severa l considerations and comprehensive param eters o f selecting the key separation un it as w ell as the production resu lts and the process optim izat ion. [ Key w ord s] w ash oi,l process design, equ ipm ent se lect ing, process optim ization

蒸馏过程设计和操作的关键是塔径、塔板数、回 流比及馏分采出率的 选择。分离过 程的模拟应用 PRO / II软件、采用 W ILSON - UN IFAC 热力学模型 对甲基萘塔、和工业苊塔进行了大量试算。本项目 就是在此基础上, 通过数值计算, 加强工程技术研究 和开发, 优化工艺生产条件, 完善工艺生产设备, 建 立一套先进的馏分深加工装置, 形成可供规模化的 成套技术和成熟产品, 在从洗油中高效分离生产甲 基萘和工业苊的同时, 为洗油馏分的进一步深加工 生产工业芴和精芴、氧芴、 甲基萘和 甲基萘奠定

我厂在 20世纪 80 年代, 建成了三炉三塔生产 工业萘和甲基萘装置, 90年代初又开发了利用工业 萘初馏塔和精馏塔在工业萘停产的间隙双炉双塔从 洗油中提取苊馏 分, 生 产 93 ~ 98% 的工业 苊和精 苊。

工业萘工艺设计操作规程

工业萘工艺设计操作规程一、引言工业萘是一种常用的有机溶剂,广泛应用于化工、油漆、染料等行业。

为了保证工业萘的生产安全和工艺效率,制定并执行科学的工艺设计操作规程是必要的。

二、操作流程1.原料准备根据工艺要求,准备好工业萘所需的原料。

确保原料的质量和纯度符合要求,并按照安全操作规程储存和保管。

2.设备准备检查和维护生产设备,确保设备的正常运转,包括反应釜、蒸馏塔、冷却设备等。

检查设备的密封性,确保操作安全。

3.反应操作a.根据工艺指标和生产需求,将原料加入反应釜中。

b.控制反应釜的温度、压力和反应时间,进行化学反应。

根据工艺要求,确保反应过程稳定和高效。

c.严格控制反应过程中的温度和压力,避免发生安全事故。

d.在反应结束后,及时停止供料,停止加热,并进行冷却处理。

4.分离与净化a.将反应产物经过一系列的分离步骤,如蒸馏、萃取等,将工业萘从混合物中分离出来。

b.使用合适的溶剂进行净化,去除杂质,提高工业萘的纯度。

c.监控分离和净化过程,确保操作的安全和有效性。

5.产品储存与包装a.将净化后的工业萘储存在合适的储存场所,避免接触火源和其他易燃物。

b.使用标准容器进行包装,确保产品的质量和安全性。

三、安全措施1.严格遵守化学品安全操作规程,穿戴相关防护装备,包括防护服、手套、眼镜等。

2.确保操作区域通风良好,避免有害气体积聚。

3.避免操作过程中的明火和静电火花,减少火灾和爆炸的风险。

4.定期对设备进行检查和维护,确保设备运行的安全性和稳定性。

5.处理产生的废弃物时,按照环保要求进行分类和处理,防止对环境造成污染。

四、操作质量控制1.严格按照工艺要求操作,确保产品质量符合规定标准。

2.定期进行产品质量检测,检验产品的纯度、含水量、酸度等指标。

3.对产品不合格或偏离要求的情况,及时调整工艺参数,调节操作方式,确保产品质量稳定。

五、应急预案1.建立应急预案,制定相关安全演练计划,提高应急响应能力。

2.定期对操作人员进行安全培训,提高危险情况的识别和处理能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录摘要绪论第一章原料与产品1 原料特性2 萘的物理化学性质3 产品质量第二章工业萘连续精馏工艺技术1工业萘的生产工艺技术的选择2 工艺概要3 工艺特点4 设计工艺参数列表第三章工艺计算1 初镏塔的物料衡算1原料处理量2原料组成及各组分含量3初镏塔物料衡算2初镏塔所需要的理论板的层数及回流比 1最小理论塔板数2最小回流比3实际塔板数3初镏塔的热平衡计算1输入热量2输出热量4精馏段、提馏段工艺条件的计算1精馏段工艺条件的确定2提馏段工艺条件的确定第四章其他设备选型及计算1管式炉的计算数据1初镏塔管式炉的计算数据1输入热量2输出热量3初镏塔管式炉的煤气消耗选型2精馏塔管式炉的计算数据1输入热量2输出热量3精馏塔管式炉的煤气消耗选型3原料换热器1计算条件2热量衡算结论参考文献摘要精萘是有机化学工业主要的芳香族原料,广泛应用于生产合成纤维。

橡胶。

树脂。

染料遗迹制取炸药。

农药等工业部门,是一种重要的化工原理。

而精萘又是经过对工业萘的精致取得到的,目前,除少数厂家根据需要生产精萘外,大部分厂家均生产工业萘产品,广泛的用途及用量使工业萘的高效生产量显得尤为重要。

工业萘生产是采用精馏方法将含萘馏分进行分馏,提取出工业萘产品,精馏方法分为间歇式和连续式俩种工艺流程,原料年处理量决定精馏方法,本套设计将采用与年处理量为30万吨焦油蒸馏装置相配套的连续生产工艺,即双炉双塔工业萘连续精馏工艺系统。

下面的设计过程将对工业萘的双炉双塔连续式精馏工艺流程进行详细的叙述并对工艺系统中所使用的主体设备------工业萘初镏塔、工业萘精馏塔和工业萘气化冷凝冷却器进行设计计算。

关键词:工业萘;双炉双塔连续精馏工艺;工业萘初镏塔;工业萘精馏塔;工业萘汽化冷凝冷却器绪论萘是有机化学工业主要的芳香族原料,广泛应用于生产合成纤维、橡胶、树脂、染料以及制取炸药、农药等的工业部门。

萘的资源主要来自焦化萘和石油萘,就其质量来说石油萘大大超过目前的焦化萘,但从资源量上来说,焦化萘具有优异条件。

目前,除少数厂根据需要生产精萘外,大部分厂俊生产工业萘产品。

工业萘一般是指结晶点不小于77.5℃,萘含量不小于95.13%,其他指标符合国家质量指标GB6700——86的萘产品。

我国生产的个工业萘主要用语生产苯酐,再以苯酐为原料制取各种纤维、塑料、增塑剂、树脂和油漆,例如,聚酯树脂和聚酯纤维。

塑料薄膜形成和橡胶增塑剂。

清漆和磁漆的醇酸树脂等。

含萘馏分富集焦油中的萘是作为工业萘生产的原料,在原料馏分中含有极复杂的多种组分,有酸性(主要是酚类)中性及碱性(吡啶碱),每类组分又都还有多种单组分。

为了提高工业萘产品质量及提取这些产品,原料馏分在精馏时,需要进行碱洗和酸洗,为了脱出酚类化合物,需要进行碱洗,为了脱出吡啶碱类需要用浓度为15%-17%的硫酸进行酸洗。

由于目前工业萘大部分用于制取邻苯二甲酸酐,随着苯酐生产工艺的改进,还有少量不饱和化合物的工业萘,对苯酐产品质量及催化剂性能均无不良影响,因此,现在许多焦化厂都用只经碱洗的原料馏分提取工业萘。

工业萘生产是采用精馏方法将含萘馏分进行分馏,提取出产品工业萘。

精馏方法分为间歇式和连续式两种工艺流程。

原料年处理量决定精馏方式,与年处理量为30万吨焦油蒸馏装置相配合的工业萘蒸馏装置采用连续精馏生产工艺。

以焦油蒸馏提取出的含萘馏分作为工业萘生产原料,到完成工业萘的生产过程,一般分为3个阶段,即原料的预处理,初镏和精馏。

原料的预处理即将含萘馏分在馏分洗涤工段中用碱液或酸液进行化学洗涤处理,脱出原料中的酚类或吡啶类化合物,经化学处理后的馏分称为已洗萘油馏分、已洗萘油二混馏分、已洗萘油三混馏分,这些已洗馏分均作为工业萘生产原料进入初镏装置进行精馏。

第一章原料与产品1 原料与特性制取工业萘的原料为焦油蒸馏所得的,经碱洗脱酚后的富集萘的已洗馏分。

按照焦油蒸馏流程及其馏分切取工艺制度的不同,已洗含萘有萘油馏分。

萘洗混合馏分及酚萘洗三混馏分等。

现有装置已洗萘油的质量如下:含萘:72.38%含酚:0.416%蒸馏试验:初镏点208.5℃214℃前镏出量26.2%(v/v)214~221℃馏出量58.1%(v/v)221℃后馏出量12.1%(v/v)干点233℃含萘馏分是多组分混合物,有酸性、中性和碱性三类组成,每类组成均由多种单一化合物组成。

下面列出国内某厂已洗萘洗混合馏分的组成。

含萘馏分的不同,在生产工业萘时的精制率也会略有不同。

萘洗混合馏分的精制率为96%~97%,萘油馏分的可达97%以上,酚萘洗三混馏分的约为94%~95%。

工业上最常用的是已洗萘洗二混馏分或已洗酚萘洗三混馏分,事实上三混馏分作为原料的的产率最好,考虑到与其他组员不重复的原因,本设计选择了二混馏分作为原料。

2 萘的物理化学性质萘在常温下是固体,容易升华成无色片状物或单斜晶体。

萘的沸点(101.3kPa)为217.96℃;熔点为80.28℃;固态密度为1.145 g/cm3,液态密度:85℃时为0.9752 g/cm3,100℃时为0.9623 g/cm3;自燃点:在空气中为690℃,在氧气中为557℃;闪点为80℃。

在80.27—327.5℃时,萘的饱和蒸汽压与温度的关系可用下式表示:lgP=7.1268-1828.04/(212.53+t)式中:P—压力,毫米汞柱;t—温度,℃萘中含有杂质时,其结晶温度下降。

萘的结晶温度与纯度的对应关系如下表,通常用测结晶点的方法即可知道萘的纯度。

3 产品质量不挥发物是指工业萘试样在150℃下烘烤60-80分钟后的残留物,主要是一些不饱和物及其聚合物,如甲基茚、甲基古马隆等。

随着时间的延长或温度的升高,不挥发物会升高。

第二章工业萘连续精馏工艺技术1工业萘的生产工艺技术的选择目前,大规模的工业萘生产装置多采用管式炉加热连续精馏法。

管式炉加热连续精馏法制取工业萘,有双炉双塔、单炉双塔、单炉单塔三种流程。

双炉双塔蒸馏工艺由两台蒸馏塔和两台加热炉组成。

即在初镏塔内切取酚油馏分,在精馏塔内切取工业萘和甲基萘油馏分,两台蒸馏塔分别由两台加热炉供热。

该工艺工业萘产品质量稳定,酚油、甲基萘油含萘低,萘的收率较高,操作稳定,易于控制,但投资大。

单炉双塔蒸馏工艺由一台蒸馏塔和一台管式加热炉组成。

工业萘由蒸馏塔的侧线采出。

蒸馏塔由加热炉供热。

该工艺简单,投资少,由于在一台蒸馏塔内要同时保证酚油、工业萘和甲基萘油三种产品质量都合格,所以比双炉双塔工艺难于调节,适用于原料含苯较高的情况。

单炉双塔蒸馏工艺由两台蒸馏塔和一台加热炉组成。

即在初镏塔内切取酚油馏分,在精馏塔内切取工业萘和甲基萘油馏分,两台蒸馏塔由一台加热炉供热。

该工艺由一台加热炉控制两台蒸馏塔塔底温度,虽然节能但操作难度大。

上述工艺流程均具有各自的特点,适用于不同的场合。

在本次设计中萘产品质量要求比较严,而且萘产品是主要产品,保证工业萘的质量和收率,将直接关系到工程的经济效益,同时考虑为了和年处理量为30万吨焦油蒸馏装置相配套,决定采用双炉双塔连续精馏制取工业萘流程为工艺方案。

2 工艺流程简介中间槽区的已洗混合份,用已洗混合份输送泵,送入工业萘/原料换热器换热后进入初镏塔中段,塔顶油气在酚油冷凝冷却器内冷凝冷却后,经酚油油水分离器分离,酚油进入酚油回流槽,一部分通过初镏塔回流泵作为回流送入初镏塔顶,其余部分送到中间槽区脱酚槽,酚水自流到中间槽区的酚水槽。

初镏塔回流泵将初镏塔底部的萘洗馏分一部分连续送入初镏塔加热,加热后,返回初镏塔底部,作为初镏塔的热源。

其余则送入精馏塔原料换热器冷凝,工业萘气化冷却器冷却到规定温度值后,流至工业萘回流槽。

精馏塔回流泵将部分工业萘送精馏塔顶作为回流,其余的工业萘作为产品送至工业萘高值槽或成品槽区95萘槽。

精馏塔循环泵将精馏塔底的洗油一部分连续送入精馏塔加热炉,加热到规定温度值后,返回精馏塔底部,作为精馏塔热源。

其余作为洗油经洗油冷却器冷却后,送至成品槽区洗油槽。

工艺萘高置槽中的工业萘,自流进入结片机,经冷去、结晶、切片得到固体工业萘,存入工业萘包装机贮斗,再通过包装机自动计量、包装后,由防暴叉车送入仓库。

结片机内通以循环水,升华萘由通风除尘装置回收。

各设备的排气均分类集中至馏分洗涤及酚盐分解装置。

3 工艺特点①该工艺在国内早已应用,技术成熟,易于操作。

②产品质量稳定,萘的收率较高。

③利用原料与工业萘换热,降低了煤气耗量和冷却水用量。

4 设计工艺参数列表项目与指标已洗萘洗二混馏份初馏系统精馏系统原料含萘量,% 60-65原料水分,% 0.5原料温度,℃75-90管式炉出口温度,℃270-275 275-282塔顶温度,℃190 217-219塔底温度,℃240 245-250酚油冷却器出口温度,℃75-85工业萘汽化冷凝冷却器出口温度,℃ 100-110回流比 18 2管式炉煤气耗量(m3/h) 292.5 866.8第三章 工艺计算一、初镏塔的物料衡算1 原料处理量根据生产设计任务要求年处理30Wt ,按照每年工作日为300天,每天设备工作24h ,则可计算原料每小时处理量为:hkg /420003002410001000030≈⨯⨯⨯2 原料组成及各组分的含量切取的萘洗二混馏分为原料,其中有21%的馏分为已洗馏分,即42000×0.21=8820kg/h ;其中主要是中性组分约为90%左右,其余是碱性、酸性组分。

由书籍资料可确定数据分析,列于表中已洗萘洗二混馏分中性组分的组成组分质量摩尔分数 Kg/h Kmol/h 相对分子量 1,3,5-三甲苯 0.02 0.017 1.764 0.0147 120 1,2,3-三甲苯 0.05 0.042 4.41 0.037 120 四甲苯 0.50 0.373 44.1 0.329 134 茚 0.29 0.25 25.6 0.22 116 邻、对甲酚 0.25 0.2 22.05 0.17 108 四氢化萘 5.05 4.6 445.41 4.13 132 萘 63.1349.3556843.5128已洗萘洗二混馏分中性组分的组成组分 质量 摩尔分数 Kg/h Kmol/h 相对分子量 硫茚1.36 1 120 0.89 134 α—甲基萘4.14 2.9 365.2 2.58 142 β—甲基萘8.30 5.9 743.2 5.16 142 2,6-二甲基萘 2.18 1.4 192.2 1.23 156 联苯 1.80 1.2 158.8 1.03 154 1,2-二甲基萘 0.26 0.17 22.93 0.15 156 1,5-二甲基萘0.350.2230.870.201561,6-二甲基萘 1.39 0.9 122.6 0.79 156苊 5.97 5.01 526.6 3.42 154苊烯0.23 0.15 20.3 0.133 152氧笏 2.19 1.46 193.2 1.28 150笏0.56 0.4 49.4 0.37 135合计100 8820 65.643 初馏塔物料衡算按照表4—1,取四氢化萘为轻关键组分,萘为重关键组分,那么已洗馏分中四氢化萘摩尔分数X1f =4.6%,;萘的摩尔分数X2f=49.3%。