发生日期— 事件8D(供应商)

(word完整版)8D报告格式

客户:问题发生日期:□先期开发

项目:4D截止日期:□概念开发

产品:8D截止日期:□产品定义

问题编号:问题关闭:

1、小组成员(召集必需资源和技术人员,集思广益)

倡导者姓名

倡导者职位

倡导者电话号码

倡导者邮件地址

其他小组成员姓名

职位

电话号码

邮件地址

2、问题描述(把握现场、现状、现物三现原则,用5W2H客观描述问题)

将来如何避免这个问题?

其他存在风险的场所和平台

名称

零件号

负责追踪的纠正措施

最终期限

必要的文件已经更新了吗?

受影响的文件

负责更新的所有者

日期

设计失效模式和后果分析

过程失效模式和后果分析

控制计划

过程流程图

操作指导书

图纸

设计标准

8、关闭(报告结果,肯定工作,指出不足)

关闭声明

制表:

6、纠正措施验证(利用PDCA工作法改善,停止临时措施)

纠正措施验证:纠正措施已经被验证了吗?如何验证的?通过统计证据/假设检验来验证。要求对为何制造出问题零件和为何发运出问题零件的纠正措施逐个验证

纠正措施所有者姓名

纠正措施所有者电话号

纠正措施所有者邮件

目标完成日期

合格材料的制造日期

如何标示新零件

7、预防(水平展开和标准化)

描述(是什么、何地、何时、多少等方面描述问题)

对客户的影响(识别潜在的对停机、干扰生产线、召回、索赔等的影响)

涉及的工厂(客户、我们和供应商)

3、临时遏止(在两天内确定并执行临时措施,围堵行动涉及客户、工厂、供应商)

采取了什么措施以立即保护客户并遏止任何可疑库存

经典8D改善报告

8D Report 8D 报告Supplier:供应商8D-Number Supplier:供应商8D 编号GZ-15-251GZ-15-251Step步骤D0D1D2D3D4.1 and D4.2D5.1 and D5.2D6.1 and D6.2D7D8Target Date:计划完成日期11月11日11月12日11月11日24 Hours 小时11月13日7Days 天11月13日60 Days 天Completion Date:实际完成日期11月11日11月11日11月11日24 Hours 小时11月12日4Days 天14-Nov-15D0Webasto Plant:工厂有限公司Part Name:零件名称Part-No.(Customer):客户零件号Part-No. (Webasto):WRS 零件号Release-No.:图纸批准编号Release-Date: 图纸批准日期LID 34002012/12/19Webasto's Customerstock伟巴斯特客户库存Webasto's in house stock伟巴斯特库存Field售后(质量担保期内)In Transportation运输途中Supplier Stock 供应商库存/5200//5131D1Department 部门2e@Actual:实际完成时间Actual:实际完成时间有限公司8D-Start date:8D 开始日期Report Last Update Dat :8D 更新日期Complaint No. from Customer : 客户投诉编号2015/11/102015/12/18Repeated Claim:重复抱怨Awareness 情况了解Sketch/ Picture 图片简介Vehicle:车型Model:平台KSAInitial Problem Description from Webasto:初步问题描述Total no. of affected bad parts: 可疑品数量和范围Webasto Spezification :伟巴斯特图纸要求Tracibility Code (Lot Number / Date Code /Batch - no. / Order no.) 追溯代码(批号/日期代码/批次/订单号)J51019310Team (Name, Dept., Tel.- No., E-Mail)团队信息(姓名,部门,电话,人数)Name:姓名Telephone 电话E-Mail 邮件XX XX:1355155552122@ XX:157********ei@XXXXX:130767184XX:186********A@ XX :16875185XXContainment Implementation requested by:限定临时遏制措施完成时间2015年11月15日2015年11月13日Countermeasure Implementation requested by:限定纠正措施完成时间2015年11月25日2015年11月20日Problem Timetable问题时间表Team Leader:组长Team Members:组员Champion :高层领导11/11日客户联络电路板外壳表面缺料(如右图描述)Close 8D 关闭8D 报告Task Progress.Indicate target and completiondates.任务进度。

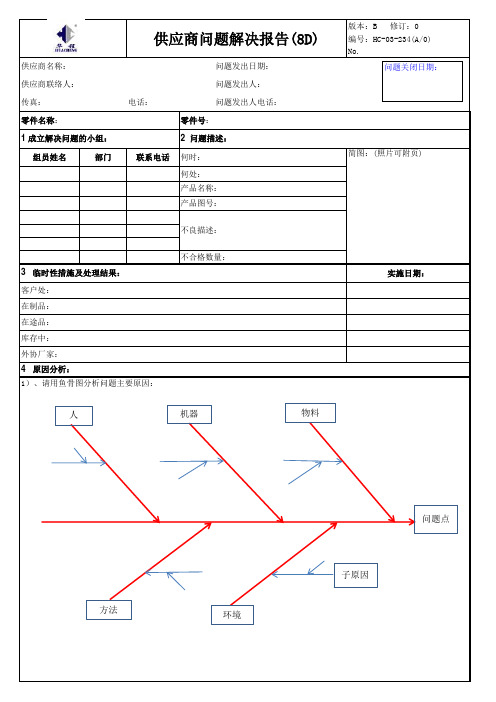

供应商问题解决报告8D

问题发出日期:问题发出人电话:

供应商名称:供应商联络人:传真:电话:

问题发出人:

1)、请用鱼骨图分析问题主要原因:

外协厂家:在途品:4 原因分析:

客户处:库存中:在制品:不合格数量:

3 临时性措施及处理结果:实施日期:

产品图号:联系电话

产品名称:何处:不良描述:零件名称:

零件号:1 成立解决问题的小组: 2 问题描述:

何时:组员姓名

部门

版本:B 修订:0

编号:HC-03-234(A/0)No.

供应商问题解决报告(8D)

简图:(照片可附页)

问题关闭日期:

问题点

人

机器

物料

方法

环境

子原因

措施回传我公司。

供应商实施永久性措施后2个月内无此质量缺陷,该问题关闭。

供应商标准手册(发供应商版)8D报告

第 3 页 共 25 页

每天进步一点点

1 供应商管理的基本原则

(1)公平、公正、透明 (2)统一思想、统一方法、统一流程 (3)价格竞标、发挥存量、质量优先

2 质量管理体系的要求 2.1 概述

本册中质量管理体系要求是基于顾客和供应商之间所达成的三方审核、二方审核、自 审的协议。即:

必须证明ISO/TS 16949 或 ISO 9001质量管理体系是有效的。 应通过第三方认证提供证明,供应商必须确保质量管理证书及时更新并有效。

2.2.1 供应商质量管理体系认证的要求 ...................................... 4 2.2.2 对供应商实施二方审核的要求 ........................................ 4 2.2.3 供应商自审的要求 .................................................. 5 2.3 质量保证能力评定与定级 ................................................. 5 2.3.1 质量保证能力评定 .................................................. 5 2.3.2 质量管理体系评价 .................................................. 6 2.3.3 质量保证能力定级及降级准则 ........................................ 6 3.质量期望与要求 .......................................................... 6 3.1 先期质量期望——产品开发控制 ........................................... 6 3.2 产品质量期望 ........................................................... 8 3.2.1 每百万件不合格数 (PPM)要求 ........................................ 8 3.2.2 质量问题处理 ...................................................... 9 3.2.3 设计/工程变更的控制 .............................................. 10 4 物流期望与要求 .......................................................... 11 4.1 交货表现/及时性 ....................................................... 11 4.2 包装标识管理 .......................................................... 11 5 全面服务期望与要求 ...................................................... 11 6. 分供方管理 ............................................................. 12 6.1 总则 .................................................................. 12 6.1.1 基本前提 ......................................................... 12 6.1.2 识别并管理供应链 ................................................. 12 6.1.3 分供方资质/能力评定 .............................................. 12 6.2 确定分供方结构 ........................................................ 12 6.3 供应链中的变化 ........................................................ 13 6.4 供应链的验证 ........................................................... 13 7 供应商评价体系 .......................................................... 13 7.1 供应商评价体系概述 .................................................... 13

8D处理报告

客户线边及仓库的零件

中转库的零件 供应商厂内的零件 其他 临时对策详细内容:

零件号 批次

No

5.最终分析

8D处理报告

供应商编号

车型 是否重复发生(Y/N)

编制 职务 日期

(缺陷)附图:

说明/结果

编号: 审核 职务 日期

Yes

No

没有检出理由

实施内容

实施日期

检查合格数量 不合格数量 暂定对策的効果(%)

供应商名称 零件名称 发生日期

1. 不良的详细内容

严重等级

问题描述

发现人

发生地

发生时间 不良批次

不良(可疑)数量

2. 类似零部件的状況

其他的零部件有无发生不合格?

考虑事項

Yes

其他车型产品一般零部件源自其他颜色产品右侧/左侧

前部/后部

其他 3. 供应商内部流出原因初期解析 不良零部件应该在哪里被发现? 生产过程内 生产过程后(例:终检) 交付前 其他 4. 临时对策 为防止不良产品流入客户而采取的措施 考虑事项 客户线上已装车的零件

临时対策后的合格零件交付日 临时対策后的合格零件首次交付日通知编 号 合格零件的标识识別方法

不良真正原因分析考虑事项:人、材料、机械、方法、谁、在哪里、何时、为什么、怎样解决、工程的准备工作、返工、维修等。根据要求添加附带表格。

原因分析

根本原因确定

责任单位

1 制造原因(5W分析)

2 流出原因(5W分析)

进行教育训练/培训

其他(所有类似横梁拉铆水平展开)

责任人

完成时间

3 系统原因(5W分析) 6. 永久对策

原因

对应改进措施

负责人

制造原因

8D报告模板

Supplier (供应商)Model (产品型号)Part Number (BOM 编码)Purchase Order Number (订单号) □Purchase Order Quantity (订单数量)□Quantity Rejected (不合格品数量)要求回复时间Coach (组长):Team Members (团队成员):Date Planned (计划日期)DateAchieved (完成日Date Planned (计划日期)DateAchieved (完成日8D Corrective and Preventive Action Report (8D 纠正及预防措施报告)实际回复时间问题发生时间/地点/不良数量及不良率/相关不良图片1.华为外协厂库存处理措施2.华为库存处理措施3.在途物料数量及处理处理4.供应商端库存数量及处理措施5.供应商在制物料数量及处理措施D3 Containment Action(s)(应急措施)Responsibility (责任人)D2 Problem/Defect Description (问题/缺陷描述)D1 Form the Team (建立团队)D4 Identify Root Cause of the Problem (识别问题根因)Responsibility (责任人)Area Rejected (tick one):(问题发现时段)Date (发生日期)8D Initiator (8D 分析引导者)Reliability Test (可靠性测试)Shipment Inspection/Agents Release (出货前/第三方检查)。

8D报告填写指南(2)

有效率:由客户或 销售人员评价,是 否维系正常生产的 评估比率

实施日期:距 顾客抱怨的时 间(开始时间)

D1-小组(姓名、部门、电话)Team Name, Role, Phone) 目的:成立一个小组,小组成员具备工艺/产品的知识,有配给的时间 并授予了权限,同时应具有所要求的能解决问题和实施纠正措施的技 术素质。小组必须有一个指导和小组长。 该项是团队导向的基础所在。 格式:姓名、部门、电话;人员排列中起主要、主导作用的人员应 排在前面

8D又称团队导向问题解决方法、8D问题求解法(8D Problem Solving Report)是福特处理问题的一种方法, 亦适用于制程能力指数低於其应有值时有关问的解决。 该报告格式沿用长安福特公司的版本,其中部分条目, 根据宁江公司实际做了细微调整

零件代码Part Number 开始日期Opened Date D0-现象Symptom

更新日期:该报告最后更新日期

D0-应急反应活动Emergency Response Action

有效率% Efficiency Percent

实施日:该项基于D0现象后的应急措施,不论是否进行8D分析报告,均要采取应急反应活动; 应急活动针对产品或服务问题本身的暂时应对措施,维系顾客生产线正常运行,减少甚至消除顾客抱怨; 常采用的活动:在线返检;客户库房产品返检;在途产品退运;紧急补货等

用统计工具列出可以用来解释问题起因的所有潜在原因, 将问题说明中提到的造成偏差的系列事件或环境或原因 相互隔离测试并确定产生问题的根本原因。 常用5Whys法,考量的人、机、料、环四个因素

分析时需要对方法和测量因素(如图纸、工艺、制程、测量 系统或管理程序、制度)进行,用以确定根本原因产生系统 根源,确保问题在体系上不出系统性故障

8D报告(物料品质信息投诉单)

物料品质信息投诉单(8D)NO:011、此报告为注塑企业物料品质异常信息报告模板,所有品质异常必须严格按照此模板进行反馈;2、根本原因分析必须清晰,彻底,措施必须涉及我司物料、供应商在库和在线品的处理方案及供应商后续的永久预防方案。

如果原因分析及改善措施比较多,供应商可以在此模板后面添加附件。

6D 效果验证(AFFIRM OF EFFECTIVENESS):责任人/日期(PRINCIPAL/DATE:供应商(SUPPLIER)发生日期(OCCURRED DATE)物料型号(PART MODEL)物料料号(PROGRAM)批量数(TOTAL QUANTITY)不良率(NONCONFORMANCE RATE)发生环节(OCCURRED FROM)异常报告编号(REPORT NO.)回复日期(RESTORE DATE)1D:问题描述(NONCONFORMANCE DESCRIPTION):提出人/日期(PRESENTER/DATE):2D:处理成员(Internal/External Members)日期(PRINCIPAL/DATE):3D:临时措施(TEMPORARY ACTIONS):责任人/日期(PRINCIPAL/DATE):4D:根本原因分析(DEFINE ROOT CAUSE OF NONCONFORMANCE):责任人/日期(PRINCIPAL/DATE):5D:改善措施(CORRECTIVE ACTIONS):责任人/日期(PRINCIPAL/DATE):7D:永久性措施(PERMANENT ACCTIONS):责任人/日期(PRINCIPAL/DATE):8D:最终确认(FINAL AFFIRMANCE BY TW):确认人/日期(AFFIRMANT/DATE):。

8D报告中英文版

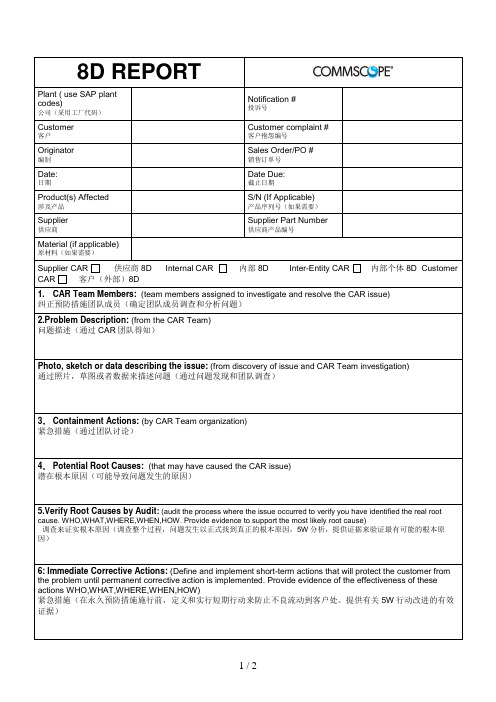

8D REPORTPlant ( use SAP plant codes)公司(采用工厂代码)Notification # 投诉号Customer 客户Customer complaint # 客户抱怨编号Originator 编制Sales Order/PO # 销售订单号Date: 日期Date Due: 截止日期Product(s) Affected 涉及产品S/N (If Applicable) 产品序列号(如果需要)Supplier 供应商Supplier Part Number 供应商产品编号Material (if applicable)原材料(如果需要)Supplier CAR 供应商8D Internal CAR 内部8D Inter-Entity CAR 内部个体8D Customer CAR 客户(外部)8D1. CAR Team Members: (team members assigned to investigate and resolve the CAR issue)纠正预防措施团队成员(确定团队成员调查和分析问题)2.Problem Description: (from the CAR Team)问题描述(通过CAR团队得知)Photo, sketch or data describing the issue: (from discovery of issue and CAR Team investigation)通过照片,草图或者数据来描述问题(通过问题发现和团队调查)3. Containment Actions: (by CAR Team organization)紧急措施(通过团队讨论)4. Potential Root Causes: (that may have caused the CAR issue)潜在根本原因(可能导致问题发生的原因)5.Verify Root Causes by Audit: (audit the process where the issue occurred to verify you have identified the real root cause. WHO,WHAT,WHERE,WHEN,HOW. Provide evidence to support the most likely root cause)调查来证实根本原因(调查整个过程,问题发生以正式找到真正的根本原因,5W分析,提供证据来验证最有可能的根本原因)6: Immediate Corrective Actions: (Define and implement short-term actions that will protect the customer from the problem until permanent corrective action is implemented. Provide evidence of the effectiveness of these actions WHO,WHAT,WHERE,WHEN,HOW)紧急措施(在永久预防措施施行前,定义和实行短期行动来防止不良流动到客户处。

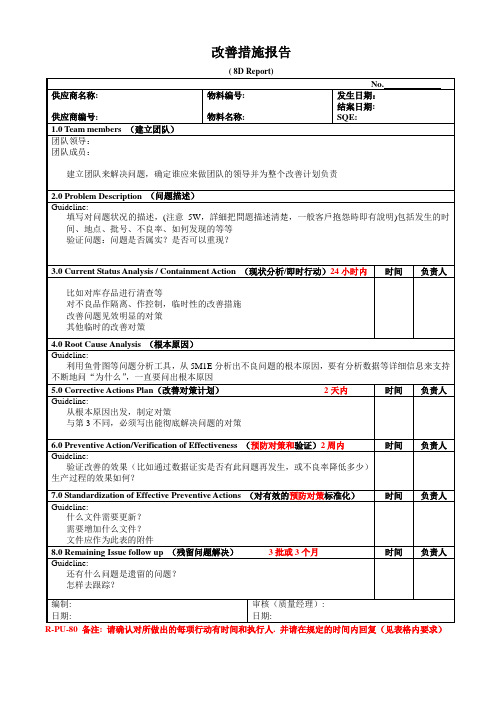

8D报告填写指引

负责人

-比如对库存品进行清查等

-对不良品作隔离、作控制,临时性的改善措施

-改善问题见效明显的对策

-其他临时的改善对策

4.0 Root Cause Analysis(根本原因)

Guideline:

-利用鱼骨图等问题分析工具,从5M1E分析出不良问题的根本原因,要有分析数据等详细信息来支持

不断地问“为什么”,一直要问出根本原因

5.0 Corrective Actions Plan(改善对策计划)2天内

时间

负责人

Guideline:

-从根本原因出发,制定对策

-与第3不同,必须写出能彻底解决问题的对策

6.0 Preventive Action/Verification of Effectiveness(预防对策和验证)2周内

Guideline:

-填写对问题状况的描述,(注意5W,詳細把問題描述清楚,一般客戶抱怨時即有說明)包括发生的时间、地点、批号、不良率、如何发现的等等

-验证问题:问题是否属实?是否可以重现?

3.0 Current Status Analysis / Containment Action(现状分析/即时行动)24小时内

时间

负责人

Guideline:

-验证改善的效果(比如通过数据证实是否有此问题再发生,或不良率降低多少)

生产过程的效果如何?

7.0 Standardization of Effective Preventive Actions(对有效的预防对策标准化)

时间

负责人

Guideline:

-什么文件需要更新?

-需要增加什么文件?

-文件应作为此表的附件

8.0 Remaining Issue follow up(残留问题解决)3批或3个月

8D报告模板(中文、中英文)

皂化液,以达到拉伸润滑效果。在拉伸过程中偶尔会有碎屑落下,被 Saponification liquid accasionally which will dsorption on the pulling hole wall and then

发 出: 供应商: 材料名称: 处理方式: 产品或制程信息:

XXX精密机械有限公司

8D供应商改善报告

E-mail: 来料日期:

异常发生: 说明:

抽样56pcs铜管检验外观,发现有3pcs铜管有裂纹.不良率:5.36%.we sampled 56pcs brass,and inspected the appe brass cracks. the defect rate is 5.36%.

(2H/5PCS),作业员自检,若发现不良,则安排对拉伸孔进行清 点确认,防止不良流出。 C to sample 5pcs/2H,and require operator to confirm by e defect sample from customer,we will announce the defect to all prevent the outflow of the defect.

in the process to ensure the processing quality and achieve the effect of tensile lubrication effect. but in the process there are some dropping of clastic accasionally which will dsorption it will produce the phenomenon of pulling trace after processing.

供应商质量问题解决报告(8D)

备注:供应商必须在24H内回复临时措施,8D截止日期为问题发出后的1周。问题关闭:相关措施实施后3个月,问题没有重复发生。

验证人 Validate By:

验证日期 Validate Date:

责任人

完成日期

Reponsible person Completed Date

D7 实施预防性措施Prevent Problem Reoccurrence

责任人

完成日期

Reponsible person Completed Date

成员Member

部门Dept.

联系电话Contact Phone When何时:

Where何地:

报告编号Report NO.:P/PC Z-19-05-005 抱怨日期Claim Date: 抱怨人Claim by:

不合格数量Disqualification Number:约1000米 问题描述Issue Description:

D3 临时性围堵措施 Interim Containment Actions

位置Station

数量:Qty.

XXXX客户处HQ Customer:

XXXXX仓库 HQ Store:

运输途中 Parts on the way: XXXXX供应商处:

断点期 Break Date:

D4 根本原因 Occurrence Causes :

处理方式 Interim Containment Actions

实施日期Implementary Date:

断点批次 Break Lot:

流出原因Escape Causes: D5 选择纠正措施Chosen Corrective Actions D6 实施永久性措施 Implement Corrective Actions

8D报告

(批号)

QTY(数量)

Result(结果)

Remark(备注)

1 st lot

2 nd lot

3 rd lot

D-8 Team and Individual Recognition(小组及成员成绩之认可):

此改善行动有效,可以完结( )

此改善行动无效,需重新进行改善行动( )

Confirmed By (报告完结确认人):

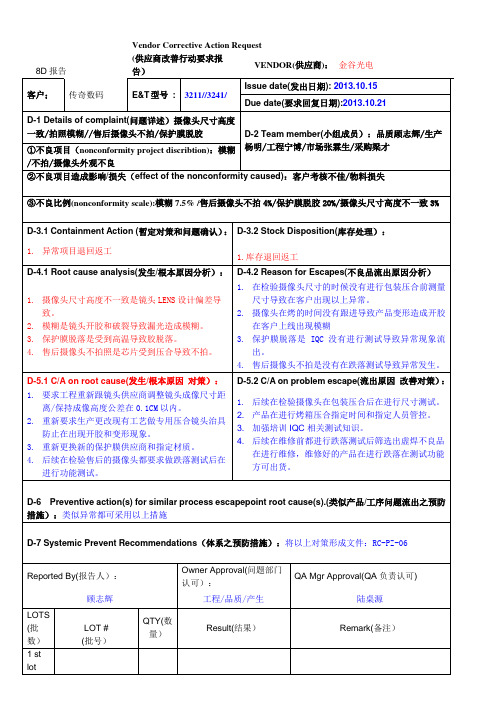

1.后续在检验摄像头在包装压合后在进行尺寸测试。

2.产品在进行烤箱压合指定时间和指定人员管控。

3.加强培训IQC相关测试知识。

4.后续在维修前都进行跌落测试后筛选出虚焊不良品在进行维修,维修好的产品在进行跌落在测试功能方可出货。

D-6 Preventive action(s) for similar process escapepoint root cause(s).(类似产品/工序问题流出之预防措施):类似异常都可采用以上措施

Vendor Corrective Action Request

8D报告

(供应商改善行动要求报告)

VENDOR(供应商):

金谷光电

客户;

传奇数码

E&T型号:

3211//3241/

Issue date(发出日期):2013.10.15

Due date(要求回复日期):2013.10.21

D-1 Details of complaint(问题详述)摄像头尺寸高度一致/拍照模糊//售后摄像头不拍/保护膜脱胶

③不良比例(nonconformity scale):模糊7.5% /售后摄像头不拍4%/保护膜脱胶20%/摄像头尺寸高度不一致3%

8D报告回复格式

回答Answer

供应商8D报告 Supplier 8D report

编号 No.

Why1

2.流出的原因 Cause of leak-out Why1

结论Conclusion:

责任人 日期 Resp.

Date

D5 永久的纠正措施Corrective actions plan D6 纠正措施的验证Verification of corrective actions D7 预防再发Prevention of Recurrence

更新QM系统文件 FC FMEA

D8 总结Summarizing

CP SOP

程序文件

培训记录

责任人 日期 Resp.

Date

责任人 Resp.

日期 Date

责任人 Resp.

日期

Date

责任人 Resp.

日期 Date

供应商8D报告 Supplier 8D report

报告日期: Report date * 以下为宁 XXXX 填写

供应商8D报产品编号 part number 产品品名 part name

供货商名称

No.

Supplier name

投诉日期

Complain date

问题描述

发生场所

Description of problems

Occur location

比例 Rate

总数 Totality

台架耐久测试

确认 Confir

m

日期 Date

主要零件测试

我公司结构

贵司结构

供应商8D报告

Supplier 8D report 编号 No.

不良数 Defect Q`ty

5WHY(8D报告)模板供应商纠正措施报告

Solutions Implementation Follow-up对策执行后续追踪

Rep Signature负责人:Title职位: Date日期:

Note: This CAR should reply to IDEX Quality Dept. within 6 working days

Non Conformance Description不良描述:

1.1 What发生的问题:

1.2 When发生时间:

1.3 Where发生地点:

1.4 What’s condition when the problem happened问题如何发生的:

Part NO.

料号

PO NO.

PO号

Lot NO.

注:CAR须在发行日起六个工作日内返回

requested提出人initiateddate发出日期requireddate要求完成日期receivedept接收部门receiveowner接收人supplier供应商及其代码finisheddate完成日期sectionilledoutanydept任意部门填写nonconformancedescription不良描述

1.Identify Root cause不良原因

1stWhy第一层为什么:

为什么产品表面划伤?

2ndWhy第二层为什么:

3rdWhy第三层

4thWhy第四层为什么:

5thWhy第五层为什么:

2.Short Term Corrective Action短期纠正措施:

Implementation Date执行日期:

8D报告经典模板

异常描述 成立团队 临时对策 原因分析 改善对策最新效课果件跟踪 标准化 Fra bibliotek善总结8

• 改善对策(Corrective Action)

不良原因1 改善对策1

改善前

改善后

图示/佐证 责任人:

部门:

完成日期:

异常描述 成立团队 临时对策 原因分析 改善对策最新效课果件跟踪 标准化 改善总结

9

• 改善对策(Corrective Action)

11

• 改善对策(Corrective Action)

流出原因 改善对策

改善前

改善后

图示/佐证 责任人:

部门:

完成日期:

异常描述 成立团队 临时对策 原因分析 改善对策最新效课果件跟踪 标准化 改善总结

12

• 效果追踪(Effectiveness Verification)

生产数据追踪

4.00% 2.00% 0.00%

标准化1 将《XXXXXX》文件中的XXXXX改为XXXX

佐证

责任人:

部门:

标准化2 《XXX设计规范中》增加XXXXX要求

完成日期:

佐证

责任人:

部门:

完成日期:

异常描述 成立团队 临时对策 原因分析 改善对策最新效课果件跟踪 标准化 改善总结

14

• 改善总结(Summary)

异常描述 成立团队 临时对策 原因分析 改善对策最新效课果件跟踪 标准化 改善总结

15

The End

最新课件

16

感谢亲观看此幻灯片,此课件部分内容来源于网络, 如有侵权请及时联系我们删除,谢谢配合!

最新课件

17

• 成立团队(Team Founded)

8D报告书格式与填写样本(供应商)

(如实记录不良现状)(略图)<工序流程>※记入工程要图,明确发生、流出的工程与人员的配置。

部品・材料・环境变更部品・材料・环境变更制品品质异常发生经历制品品质异常发生经历设备等异常发生经历设备等异常发生经历<上述以外的公司制度・标准作业书的遵守状况确认及现场作业者询问的调查结果><上述以外的公司制度・标准作业书的遵守状况确认及现场作业者询问的调查结果>(对实施对策的效果进行确认)(对以下标准类重新检讨,根据对策结果对内容更新修正)(已实施的对策反映在类似部品·工程·其他工场)□是□否完成日期□是□否□是□否暂定对策后,OK品纳入日期/标识处置日期个其他异常反馈/发现展开对象是否展开详细内容部署丰田合成(佛山)汽车部品有限公司工程异常发生经历其他异常反馈/发现发生原因总结流出原因总结供应商□是□否□是□否□是□否责任者□是□否□是□否完成日期更新内容检查要领书责任者部署标准类是否更新工程配置图工序流程图工程内作业手顺书工程异常发生经历4WHY 5WHY□是□否□是□否QC工程表确认日期确认人对策处置NO.确认方法确认结果1WHY 5W分析(流出原因)为什么会流出不良?5WHY3WHY 4WHY 2WHY 5W分析(发生原因)为什么会发生不良?2WHY 3WHY 1WHY合计其他流出工程调查结果(4M1E分析法)调查项目有无变更・异常详细内容处置方法手修报废特采数量 个 个现品处置暂定对策不良数线上部品确认数库存检查记录途上部品安全库存确认场所车 型发生场所客户库存仓库部品品质管理部 检查课 收启A发生对策品 番品 名制品区分发生日期□初期管理 □量产 □补给B 流出对策发生工程调查结果(4M1E分析法)变更・异常详细内容调查项目变更经历设备・模具变更有无检查日期半成品担当对策内容(※直接原因和真正原因两方面的对策都记录下来,如果实施对策花费的时间较长,请将暂定对策和永久对策一起记入)纳期担当标准化内容(再发防止)※为了维护对策而设立的公司制度、标准等是否制定成标准类。

8D报告模板

●对策效果确认(D7): ●调查概要(D4):

自主评价 顾客评价

评价人/日期:

GATMF-102001

●预防再发和横向展开(D8):

NO 1 更新的文件 更新时间 4 5 6 7

正预防改进措施报告(8D)

●问题主题:

批准

●问题描述(D2):

发生日期 发生场所 零件名 零件号 原始反馈信息文件号 供应商 故障数量 故障品的图示或图片 流出原因 制程原因

文件编号:

客户批准栏 复核 初审

编制日期:

批准

页码: 1 / 1

供应商批准栏 审核 编制:

●永久对策(D6)

制程对策

●遏制措施(D3):

供应商8D报告模版

3 / 13

3D:临时对策

状态

信息

数量

处理方法 (包含筛选

方案)

预计完成时 间

供应端 原材料仓

是否有可疑品? 数量是多少?

退货、报废、返工、 筛选、或是其它处 理方法

厂内

在制品

责任人

实际完成时 处理结果(筛

间

选品标示)

解决XXX的问题

1、报告审批(含审批日期) 2、审批必须含经理级别或以上

拟制

审核

批准

1 / 13

1D:成立团队

成员

岗位

各阶段分工

1D 成立团 2D 问题描 3D 临时对 4D 原因分 5D 改善措施 6D 改善执行 7D 预防措

队

述

策

析及验证

及验证

及效果确认

施

★

★

1、用“★”标识

2 / 13

2D:问题描述

改善措施及验证改善对策改善点改善前措施改善后措施责任人完成日期1改善点内容简要填写含产生原因与流出原因2改善点与原因一一对应1改善前措施的描述图片说明2如内容太多可插入附件1改善后措施的描述图片说明对比改善前措施突出变化点2如内容太多可插入附件8125d

****客户投诉8D报告

1、报告名称与本PPT文件名称一致 2、其中,XXX=项目名称+不良现象

项目名称

基础信息

反馈时间

不良现象

不良数据

投入数 不良数

影响/要求

材料类别

缺陷和合格对比图片

发生背景/地点 批次/周期

合格图片

描述发生/发现的不良/失效的现象, 如涉及多类不良需全部罗列,也 可分不同报告分别处理

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(排查)实施日期:

1、对问题进行陈述:将范围缩小到寻找引起问题的根本原因 上,当作问题描述的开端,确定对象及缺陷(什么东西出什 么问题了?),使用多次问“为什么”这样的技巧,定义发 生问题的对象是什么,及其相应的缺陷到底是什么?使用工 程化问题描述语言陈述最基本的事实 2、对问题进行描述:根据问题是什么和不是什么,但 可能是某种状况来确定问题的范围,详细的问题描述提供寻 找根本原因的细节

8D 报告

题目: 产品/工序 渝北工厂车间装配详细工序 现象:D0 组织: 开始日期:

5W2H:是用于确认质量问题,是用于发现解决问题的线索。 1.WHAT——是什么? 2.HOW ——什么方法?如何实施? 3.WHY——为什么要这么做? 4.WHEN——什么时间完成? 5. WHERE——何处? 6.WHO——谁?由谁来承担? 7.HOW MUCH——数量多少?

有效率%:

实施日期:

实施日期

职责

报告人

根据可用的数据得到的一 被验证了的,能解释问题的原因

完成验证,并且验证遗漏点,确定是否存在呢能检测到问题的控制系统, 、制定Biblioteka 本原因的理论,根据问题描述测试理论

D5选择的根治措施 进行前后对比验证,进行数据对比、量化,后续的SPC对比分析等格式不限 验证:必须有数据支持 D6根治措施的实施:

1、陈述目标;2、识别要满足的标准和条件;3、识别关键步骤;4、确定客户对你的成果满意;5、确定问题真的已经被解决;6、确认措施执行 后的断点批次号

D7预防措施: 识别系统改进,采取预防措施,并且作出系统性的预防建议,更新相应的文件(PFMEA、控制计划、作业指导书等) 需要做些什么才能防止问题再次发生?基于对现在问题的了解,还有哪些相似的问题可能发生? D7系统性预防建议(取消)

D8受表彰的小组和个人 团队小组所有人 都知晓事情的进 展,已完成事情 的处理

结束日期

CAPQDM-M04-03A 更新日期:

D0紧急应对(围堵)措施:1、紧急围堵排查情况(包括排查 时间、数 量、标识、 围堵有效性的验证等情况,24小时内进行围堵) 2、 已装车故障件处理情况: 3、长安线边零件排查及故障件处理 情况: 4、是否会造成停线? 1、必须包括质量、研发、技术、生产四个部门相应负责人 2、 联系方式必须写明手机号码及外网邮箱地址 常见问题:1、选取的团队成员不具有完成整个过程的技术知 识 2、只有一两个人来完成整个过程

1、检查影响问题的产品特性 2、图示图纸标准要求及故障件 3、临时措施实施前必须验证 4、确定并解释临时措施的特点 5、区别验证和确认6、说明如何验证/确认临时措施

实施日期:

2017.3.11 2017.3.11

鱼骨图:1、可能的原因-任何原因,通过因果图进行确认;2、最可能的原因-根据可用的数据得到 个理论,它可能最能解释详细的问题描述;3、根本原因-被验证了的,能解释问题的原因 识别最可能的原因:1、回顾详细问题描述; 2、完成由状态改变导致问题的对比分析报告,识别差异和改变

验证:通过改变根本原因变量完成验证,并且验证遗漏点,确定是否存在呢能检测到问题的控制系 用数据证明真因,利用质量工具确认原因的相关性 3、制定根本原因的理论,根据问题描述测试理

2017.3.11 2017.3.11 2017.3.11 2017.3.11 影响比例%

1.选定永久性纠正措施:使用七步决策过程来选取,从根本 上解决问题,不会产生新的问题,并且被验证能够起作用:1、 描述最终结果;2、列出做决策的标准;3、确定期望的相对 重要性;4、识别选择;5、对比选择和决定标准;6、分析风 险;7、做出选择

7、涉及的二次配套件处理情况:(若有)

验证日期

验证有效率%:

无 无 无 无 无 无 无

2017.3 2017.3

100% 100%

2017.3 2017.3 2017.3 2017.3

100% 100% 100% 100%

8、其他排查情况:(若有) D4根本原因和遗漏点

柏拉图、趋势图、爆炸图、鱼骨图等,例如后面的爆炸图、FTA等,通过产品特性转化为过程特性 验证:确认真因的相关性分析(如需)

D0紧急应对(围堵)措施:明确围堵数量、时间、围堵排查标识 1、已装车故障件处理情况:

有效率%:

2、长安线边零件排查及故障件处理情况:

3、是否会造成停线? D1小组(姓名,部门,电话(手机号码)) D2问题 问题说明:

D3暂时的控制措施(排查必须做好标识,排查断点批次) 1、主机厂排查情况:(若有) 2、客房成品库排查情况: 3、客户线边排查情况: 4、客户半品库排查情况: 5、供方成品库房排查情况: 6、供方线边成品及半成品排查情况: