FINEMET非晶材料特性及加工方法

非晶带材生产工艺和流程

非晶带材生产工艺和流程非晶带材是一种采用高能量密度的快速冷却技术制造的特殊材料,具有优秀的力学性能和磁学性能,已经成为电子、电力、机械、汽车等领域重要的材料之一。

本文将从生产工艺和流程两个方面来详细介绍非晶带材的制造过程。

一、生产工艺非晶带材的制造工艺主要分为溅射法、快速凝固法和熔滴挤压法三种,其中快速凝固法是目前非晶带材生产中最常用的一种方法。

1.溅射法溅射法是一种将原材料喷射到无机基板上以形成薄膜的技术。

在生产非晶带材时,溅射法是将非晶合金材料加热到高温,然后用离子束轰击产生非晶合金薄膜。

此种方法制造出的非晶带材质量相对较低,主要用于研究。

2.快速凝固法快速凝固法是通过高功率电弧或高频感应熔化非晶合金材料,随后将其快速冷却下来以产生非晶合金带材,冷却速度通常达到100万K/s以上。

此方法可在一定程度上消除非晶合金的熔点和塑性低的难点,易于加工。

但快速凝固法的生产设备成本高,只有在大规模生产时才具有经济性。

3.熔滴挤压法这种方法是将非晶合金材料熔融后,通过一系列高强度的压力和形变来制造非晶带材。

这种方法与快速凝固法相比,生产周期较长,但能在更宽的合金范围内制造带材,且制造出的带材性能更高。

二、生产流程以下为非晶带材快速凝固法的生产流程:1.选材:根据合金特性选择合适的原材料。

2.熔化:将原材料加热到高温,使材料熔化成液态。

3.制带:将熔化的材料喷射到高速旋转的铜轮上,在铜轮上形成非晶带材。

4.快速冷却:通过高速冷却设备对铜轮上的非晶带材进行快速冷却,以固化非晶带材并防止重新晶化。

5.切割:将铜轮上的非晶带材切成合适的尺寸。

6.质检:进行严格的质量检测,包括化学成分、力学性能和磁学性能。

7.包装:将符合规格的非晶带材包装,并做好标识。

总之,非晶带材的制造工艺和流程都十分重要,制造出质量高、性能好的非晶带材,既需要先进的设备和技术,也需要经验丰富的工匠团队。

相信随着制造技术的不断提高,非晶带材的应用前景会更加广阔。

非晶态材料的制备和性质

非晶态材料的制备和性质随着科技的飞速发展,材料科学技术也随之不断进步。

作为一种新兴的材料,非晶态材料在各个领域都有广泛的应用,如电子、电工、力学、生物、化学等,因此其制备和性质研究备受关注。

一、非晶态材料的制备方法非晶态材料是一种没有长程有序结构的固体材料。

制备非晶态材料有多种方法,以下介绍其中几种。

1、快速凝固法快速凝固法是制备非晶态材料的最常用方法之一,其原理是通过快速冷却液态金属,使分子结构无法排列,从而形成非晶态材料。

快速凝固法分为多种,如单轴拉伸、液滴飞散、旋转坩埚等。

2、物理气相沉积法物理气相沉积法是在真空中通过鼓泡、溅射和蒸发等途径将材料沉积在基底上,形成非晶态材料。

常见的物理气相沉积法有热蒸发法、磁控溅射法和激光蒸发法等。

3、溶胶凝胶法溶胶凝胶法利用液相化学反应制备非晶态材料。

它的原理是通过在溶液中加入一定比例的试剂,使得所生成的凝胶液能够数十到数百度地加热固化,形成非晶态材料。

这种方法对于非晶金属氧化物材料的制备具有独特优势。

二、非晶态材料的性质由于非晶态材料的化学成分和物理结构的特殊性质,它具有很多独特的物理和化学性质。

以下将简要介绍几种常见的非晶态材料性质。

1、高热稳定性和良好的化学稳定性由于非晶态材料的结构更加紧密,非常难以发生物理和化学变化,因此非晶态材料具有高热稳定性和良好的化学稳定性。

这是一些化学储能和高温环境材料的理想选择。

2、优异的机械性能非晶态材料的内部结构类似于玻璃,在形变过程中,分子排列难以发生变化,从而使其具有优异的机械性能。

这种性质使得非晶态材料成为了开发高强度、高韧性和高导电性的材料的理想选择。

3、宽的电学响应范围由于非晶态材料中排列不规则,因此其电学响应范围非常宽。

这种特性使得非晶态材料在先进的光电技术中得到了广泛的应用。

4、特殊的磁性质一些非晶态材料具有特殊的磁性质,如低磁滞、高磁弛弦、高磁导率和高饱和磁感应强度等。

这使得非晶态材料成为了磁性储存器和传感器的重要材料。

机械合金化法制备Finemet非晶粉体的研究

中 图分 类 号 : G1 98 T 3 . 文献 t i 码 :  ̄, A q 文 章编 号 :6 2 5 , 2 1 0 - 0 6 0 1 7 — 4 X【 0 2)8 0 0 — 2 5

Fcoa ehv 等人也利用振动球磨机 , 研究 了球磨对 i mt n 他们发 泛应用于电力和 电子行业 。其具有高饱和磁感应强 具有 F e e组成的单质粉末混合物 的作用 , 度、 高磁导率 、 低矫顽力等性质 , 被称为当今 最好 的 现经过长时间的球磨 , 一种无序的晶间相生成t T l 。 软磁 材 料【1 l。 - 4 在本文中,我们利用具有较高能量 的搅拌球磨 其优异 的软磁性 能 , 源于其特殊 的纳米 晶结构。 机 对具 有 Fnme组成 的 单质 粉体 混合 物 进行 球 磨 , ie t 该 结 构 是 通 过 其 非 晶先 驱 体 通 过 退 火 晶化 得 来 的 。 以探索机械合金化法制备 F e e非 晶粉体的工艺。 i mt n 为了制备 Fnm t 晶先驱体 , i e非 e 熔融母合金的冷却速

1 A 4 R j 等人利用振动球磨机 将具有 F e e 组成 s ' 4 9 F3。 a a i mt n ( e3 、 u 、 b 、i . B )的单质粉末混合物球 F7 . C lN 3Sl 5 9 5 3、 为便于比较 , 我们对冷淬法制备的 F e e非 晶 imt n 磨 6 , 有 观察到 非 晶相 生成 [ 0h 没 6 1 。 薄带一起进行了上述测试 。

Fnm t i e纳米晶材料 , e 由于其优异的软磁性能 , 广

1 机械合 金化法简介

容积为 2 。磨球为直径 485m 0 L . m的不锈钢球 , 7 球料比为 2:, 01气氛为 A , r 填充 比为 2 %。 0

非晶合金材料

非晶合金材料非晶合金材料是一种具有非晶结构的金属材料,也称为非晶态合金。

与晶体材料相比,非晶合金材料具有更高的硬度、强度和耐腐蚀性能,因此在工业领域具有广泛的应用前景。

本文将从非晶合金材料的特点、制备方法、应用领域等方面进行介绍。

首先,非晶合金材料的特点是具有非晶结构。

非晶结构是指材料的原子排列呈现无序状态,而非晶合金材料的原子排列方式是无规则的、无序的。

这种结构使得非晶合金材料具有较高的硬度和强度,同时还具有优异的弹性和耐磨损性能。

此外,非晶合金材料还具有较好的导电性和磁性,因此在电子、磁性材料领域也有着广泛的应用。

其次,非晶合金材料的制备方法主要包括快速凝固法、溅射法和机械合金化法。

快速凝固法是通过在高温状态下迅速冷却金属熔体来制备非晶合金材料,这种方法可以有效地抑制原子的有序排列,从而形成非晶结构。

溅射法是将金属靶材置于真空室中,通过离子轰击的方式将金属原子沉积到基底上,形成非晶合金薄膜。

机械合金化法则是通过机械方法将不相容的金属元素混合制备成非晶合金材料。

这些制备方法为非晶合金材料的大规模生产提供了可行的途径。

非晶合金材料在工业领域具有广泛的应用。

首先,在航空航天领域,非晶合金材料可以用于制造航天器的结构部件和发动机零部件,因其具有较高的强度和耐腐蚀性能。

其次,在电子领域,非晶合金材料可以用于制造集成电路封装材料和磁性存储介质,以提高电子产品的性能和稳定性。

此外,在医疗器械和生物材料领域,非晶合金材料也有着广泛的应用前景,可以用于制造人工骨骼和植入式医疗器械。

综上所述,非晶合金材料具有独特的结构和优异的性能,制备方法多样且成熟,应用领域广泛。

随着科学技术的不断发展,非晶合金材料在工业领域的应用前景将会更加广阔,为人类社会的发展做出更大的贡献。

非晶态材料的制备与性质

非晶态材料的制备与性质非晶态材料是一类具有特殊物理和化学性质的材料。

它们没有规则的晶体结构,而是由原子或分子之间的无序排列构成。

在非晶态材料中,原子和分子呈现出一定的局部有序性,同时还存在着显著的无序性。

作为一种新型的材料,非晶态材料在诸多领域都有着非常广泛的应用。

本文将介绍非晶态材料的制备方法和性质特点。

一、非晶态材料的制备方法非晶态材料的制备方法主要有几种,包括快速凝固法、物理气相沉积法和化学溶液法等。

1、快速凝固法快速凝固法是最早被应用于制备非晶态材料的方法之一。

其基本原理是通过极快的冷却速度来降低原子和分子的运动能力,进而在固态状态下形成无序状态的固体。

快速凝固法的操作方式较为简单,可以通过数种不同的方式进行,如液滴法、熔滴法、磁控溅射法等。

其中,液滴法是应用最为广泛的一种方法。

快速凝固法制备出的非晶态材料具有结构紧密、热稳定性高、力学强度大等优良性质。

2、物理气相沉积法物理气相沉积法是一种新兴的制备非晶态材料的方法。

其过程是通过高温的物理气相沉积,在表面上一层层地沉积原子或分子,在原子间相互作用力的作用下构成非晶态结构。

物理气相沉积法具有制备非晶态材料时需要的原材料少、过程简单等优点,而且可以很容易地控制沉积速度和表面形貌。

目前,物理气相沉积法已在电子学、光学、存储器材料、传感器等领域发挥了十分重要的作用。

3、化学溶液法化学溶液法是一种制备非晶态材料的化学方法。

其过程是通过将所需材料加入适当的溶剂中,进行溶解、反应、沉淀等步骤,形成非晶态材料。

化学溶液法不仅可以制备出各种类型的非晶态材料,而且还可以制备出多层复合材料以及空心微球等高级复杂结构的纳米材料。

二、非晶态材料的性质特点非晶态材料具有许多特殊的性质,与晶体材料相比具有以下几个方面的不同。

1、无定形性非晶态材料中的原子或分子呈无定形态,不同原子之间的成键方式和断裂方式不同。

因此,非晶态材料的结构复杂,存在比较广泛的局部有序性和无序性。

非晶合金材料的制备和性能探究

非晶合金材料的制备和性能探究近年来,非晶合金材料逐渐引起了科学界和工业界的广泛关注。

其制备和性能探究已成为材料科学和工程学领域的热点之一。

本文将就非晶合金材料的制备方法和性能进行探究。

一、非晶合金材料的定义和特点非晶合金材料,简称非晶态材料,是指没有规则晶体结构的复杂合金材料。

相比于晶态材料,非晶态材料具有更高的硬度、强度和耐腐蚀性能。

同时,其电学、磁学、光学和力学等性能也有很大的潜力。

二、非晶合金材料的制备方法1. 快速凝固法快速凝固法是制备非晶合金材料的传统方法之一。

通过将金属液体急速冷却,使其无法形成晶体结构。

目前,常用的快速凝固方法有水冷却法、气体冷却法和激光熔覆法等。

2. 电弧溅射法电弧溅射法是一种制备薄膜和纳米晶非晶材料的方法。

通过高温高能的电弧火花,将材料原子释放并沉积在基底表面上,形成非晶态或纳米晶态薄膜。

3. 机械合金化法机械合金化法是一种粉末冶金的方法。

通过球磨、高能球磨等机械处理手段,将不同的金属粉末混合并形成非晶合金材料。

三、非晶合金材料的性能探究1. 显微结构分析非晶合金材料的显微结构可以通过透射电子显微镜和扫描电子显微镜等设备来观察和分析。

这些研究可以揭示非晶合金的晶体结构、微观运动和相变机制等。

2. 机械性能研究非晶合金材料的高硬度、高强度和高韧性是其重要的机械性能。

通过纳米压痕测试、拉伸测试、弯曲测试和压缩测试等方法,可以探究非晶合金材料的机械性能变化规律。

3. 物理性能研究非晶合金材料的电学、磁学和光学性能也值得关注。

通过电学、磁学和光学测试等手段,对非晶合金材料的物理性能进行探究。

四、非晶合金材料在材料工程上的应用非晶合金材料在材料工程领域具有广泛的应用前景。

例如,非晶合金材料可以被制成高强度和高韧性的螺栓、弹簧、齿轮和涡轮叶片等机械部件;也可以被用作生物医学领域的材料,如智能植入体、药物开发等。

总之,随着非晶合金材料制备和性能研究的深入,其在工业、医疗等领域的应用前景可期。

纳米晶finemet磁芯

纳米晶finemet磁芯纳米晶Finemet磁芯是一种应用于电子设备中的重要磁性材料。

它具有优异的磁导率和低磁滞损耗,被广泛应用于电源变压器、电感器、滤波器等领域。

本文将详细介绍纳米晶Finemet磁芯的结构、性能及其在电子设备中的应用。

纳米晶Finemet磁芯的结构主要由铁基合金构成,其中含有大量的纳米晶颗粒。

这些纳米晶颗粒具有很小的尺寸,通常在几十纳米到几百纳米之间。

纳米晶的存在使得Finemet磁芯具有优异的磁导率和低磁滞损耗。

此外,Finemet磁芯还具有优异的饱和磁感应强度和热稳定性,使得其在高温环境下依然能够保持稳定的性能。

纳米晶Finemet磁芯具有许多优秀的性能。

首先,它具有高的饱和磁感应强度,可以在较小的体积内存储大量的磁能。

其次,纳米晶Finemet磁芯的磁导率高,能够有效地传导磁场。

这使得它在电源变压器等高频应用中具有良好的性能。

此外,纳米晶Finemet磁芯还具有低的磁滞损耗,能够减少能量损耗,提高转换效率。

最后,纳米晶Finemet磁芯具有优异的热稳定性,能够在高温环境下稳定工作。

纳米晶Finemet磁芯在电子设备中有广泛的应用。

首先,它常用于电源变压器中,用于转换和调节电压。

由于Finemet磁芯具有高的饱和磁感应强度和低的磁滞损耗,可以在较小的体积内实现高效的电能转换。

其次,纳米晶Finemet磁芯还可以用于电感器和滤波器中,用于抑制电磁干扰和滤波。

再者,纳米晶Finemet磁芯还可以用于传感器中,用于检测和测量磁场。

它的高磁导率和低磁滞损耗使其能够实现高灵敏度和高精度的磁场测量。

纳米晶Finemet磁芯是一种在电子设备中应用广泛的重要磁性材料。

它具有优异的磁导率和低磁滞损耗,能够在高温环境下稳定工作。

纳米晶Finemet磁芯在电源变压器、电感器、滤波器等领域有广泛的应用,能够提高电能转换效率、抑制电磁干扰和实现高精度的磁场测量。

在未来的发展中,纳米晶Finemet磁芯有望实现更高的性能和更广泛的应用。

非晶材料的制备及属性解析

非晶材料的制备及属性解析随着科技的不断进步,材料科学作为一门交叉学科也得到了迅猛的发展。

在材料科学中,非晶材料是近年来备受关注的一个领域。

相比于晶体材料,非晶材料在物理、化学和机械性能方面都具备着很多优越的特性。

在本文中,我们将分享非晶材料的制备及其属性解析。

一、非晶材料的制备技术非晶材料是由于在固态状态下,材料的晶体结构没有充分完善,而呈现出的结构无序性,因而称之为非晶态。

非晶态的材料可以通过多种方式制备,如快速凝固、化学合成、机械合金化等。

其中,我们以快速凝固方法为例进行介绍。

快速凝固方法是通过瞬间冷却的方式制备非晶态材料。

这种方法可以通过以金属蒸气或激光束的方式将材料熔化成液态,然后通过快速冷却来制备非晶态材料。

这种方法的特点在于产生的材料具有高度的均匀性和纯度。

在快速凝固制备非晶态材料过程中,需要控制材料的冷却速率和超冷温度,以便使材料达到最佳的非晶态结构。

另一种非晶材料的制备方法是化学合成。

这种方法可以通过在反应过程中添加特定的分散剂来控制晶体的生长,从而得到非晶态材料。

这种方法相比于快速凝固的方法具有更高的控制性和复杂度,但是它们通常要求更长的制备时间和更昂贵的起始材料。

二、非晶材料的属性分析非晶材料在物理、化学和机械方面都有一些特殊的性质,值得我们去探讨和研究。

1. 物理性质非晶材料的物理行为是与其晶体结构有关的。

由于它们没有长程上的有序性,非晶态材料的一些物理特性通常具有对称性,如电阻率和磁导率。

此外,由于非晶材料存在许多失配和位错,容易形成微观应力场,引起了一些有趣的相变现象和物理学提出的理论和模型。

2. 化学性质非晶材料在化学方面也具有很多独特的性质。

从原子结构上看,非晶态材料通常具有局部配位的优势。

许多非晶态合金具有极高的耐蚀性,这是由于它们的物理和化学之间的相互作用所致。

此外,非晶态材料具有广泛的催化活性。

3. 机械性能非晶态材料在力学上也具有独特的性质。

由于其无序结构和缺陷,非晶态材料的强度和塑性等机械性能通常优于晶态材料。

非晶合金材料的制备及应用

非晶合金材料的制备及应用非晶合金材料是一种新型的材料,它的特点是有着非常高的硬度、韧性和强度。

它们的制备方法也与其他材料有所不同。

本文将探讨非晶合金材料的制备方法和应用。

一、非晶合金材料的制备非晶合金材料是以金属元素为主要组分,经过快速冷却的直径为0.1毫米以下的无定形金属合金材料。

这些材料有着高硬度、良好的抗腐蚀性等特点,被广泛应用于领域。

非晶合金的制备方法一般有几种:1、快速凝固法快速凝固法是制备非晶合金材料中最常用的方法。

它的原理是将熔融的合金液体快速冷却,从而使其形成无定形状态。

这是通过在高温下熔化金属,然后迅速将其冷却而实现的。

因此,这种加工方法通过控制金属的冷却速率来控制其晶体结构。

冷却速度越快,形成的非晶合金就越多。

2、电加热法电加热法是一种用电阻加热制备非晶合金材料的方法。

这种方法的优点是在熔化金属时可以采用相对较低的温度,从而减少了对周围环境的影响。

此外,这种方法还具有较高的加工效率和较小的加工能力。

这种方法一般是通过将电流通过狭缝样品中流动来实现的。

这导致样品受到电阻加热和冷却,并且经过一定的处理后使其形成无定形状态。

另一个优点是可以将样品直接加热至无定形温度,使其形成无定形态。

3、气体冷却法气体冷却法是将气体喷射到高温合金化学反应体表面冷却的方法。

利用高速喷气的方式将热量从合金表面带走,从而通过快速冷却使得非晶化转变发生。

由于加工过程中需要非常精确的温度控制,因此这种方法需要使用高精度设备来实现。

二、非晶合金材料的应用非晶合金材料有许多应用领域。

1、模具制造非晶合金是制造模具的理想材料之一。

由于其高硬度和韧性,它可以更长时间地保持其几何形状。

同样,因为非晶合金比其他材料更难磨损,它可以减少模具更换的频率和成本。

2、航空航天在航空航天领域,非晶合金已经被证明是一种非常有用的材料。

由于其良好的强度和韧性,它可以用来制造高速运动中的机械部件。

此外,由于非晶合金能够抵御高温、高压等极端环境的侵蚀,因此在火箭制造中非常有用。

非晶态材料的性质与制备技术

非晶态材料的性质与制备技术随着科技的不断进步,人类对材料科学研究的需求越来越迫切。

非晶态材料作为一种新型的材料,在材料科学领域快速发展,备受工程师和科学家们的关注。

相对于晶态材料,非晶态材料有着更为优异的力学性能和化学性质,这些优异的性质使得非晶态材料具有广泛的应用前景。

因此,本文将主要介绍非晶态材料的性质与制备技术。

一、非晶态材料的概述非晶态材料又称为非晶态合金,是指没有固定的晶体结构,形态为无定形的一类材料。

它以高密度、高硬度、强韧性和高耐腐蚀性等优异性能而著称。

非晶态材料的结构与晶态材料不同,不受晶粒大小和晶界影响,因此可以在材料的相同成分之间得到不同的结构和性能。

目前,非晶态材料已经在航空航天、电子电工、汽车工业等领域得到了广泛的应用,高强度、超塑性和高温抗疲劳性等优异性能已经成为制约材料性能的重要因素之一。

二、非晶态材料的性质1.高硬度:非晶态材料的硬度非常高,可以达到10GPa以上。

这是由于非晶态材料结构无序,没有滑动面,断裂面没有晶界的影响。

2.高韧性:非晶态材料的韧性优异,可达到所使用材料中最高的数值。

3.高强度:非晶态材料的强度非常高,可达到晶态材料的几倍甚至几十倍。

由于没有晶界和滑动面的影响,非晶态材料在载荷时的变形非常小,抵抗塑性变形的程度很高。

4.高温稳定性:非晶态材料的化学稳定性和热稳定性都很高,可以承受极高的温度和化学腐蚀。

5.优异的磁学性能:非晶态材料对磁性材料有出色的性能。

非晶态合金的饱和磁感应强度很高,超高频的磁导率十分低。

三、非晶态材料的制备技术非晶态材料的制备过程是将暂态液态合金快速冷却至玻璃化区域的过程。

目前,非晶态材料主要有以下几种制备方法。

1.快速凝固方法:快速凝固法是指通过高温和快速冷却的技术,将液态合金直接冷却到无定形区。

其中,溅射法和熔覆法是常用的快速凝固法。

2.高压制备法:高压制备法是指在高压环境下制备非晶态材料的方法。

高压条件下,原子之间的相互作用远大于热运动,因此可以制备出无定形结构的材料。

finemet非晶合金的bh曲线

B-H曲线是描述磁材料的磁化特性的重要工具,通常用于描绘施加磁场引起的铁磁材料的非线性磁化行为。

具体来说,B和H分别代表磁通密度和磁场强度,其单位分别为特斯拉(T)和安培每米(A/m)。

Finemet非晶合金是一种具有广泛应用前景的新型软磁合金材料,由于其高饱和磁化强度、低矫顽力以及远小于硅钢的涡流损耗等优异性能,使其在电力电子、信息技术等领域有着广泛的应用。

Fe73.5Cu1Nb3Si13.5B9是Finemet非晶合金的一种典型成分。

此外,研究表明,铁基软磁非晶合金的优异软磁性能源于其原子的长程无序排列结构特征,而合金的成分、结构的均匀性及内应力等因素对其软磁性能有重要影响。

因此,对Finemet非晶合金的B-H曲线的研究有助于我们更深入地理解并优化该类材料的性能。

非晶态Finemet合金的纳米晶化动力学研究

a .) <O2是扩散控制的兰维形核和晶粒生长的整体晶化, 形核速率逐渐减小 ; 中间阶段(.<a .) O2 <o9 是扩散控制 的一维形核和晶粒生长的表面晶化 , 形核速率近似为零; 最后阶段( >O 9存在反常的晶化行为, a .) 局域 A r i va 指 m 数 n 10 从 . 上升到 2O . 左右, 可能是因为在晶化后期 C 核消耗完毕以及一些 a e u - 颗粒发生快速生长造成的. F

e e yE( )Wa l eemie ytee pn e r ma to .i h ia sae( <口< n r 口 S a od t n b x e d dF i g s r d h d e n meh d n tei t l tg O n i O 2 , h rsa i t nmeh i wa ukc sa i t nwi oa dtre i n i a n c t n . ) tec tlz i c a s S b l tlz i t t e me s n l u l i y la o n m y r la o hw n h d o e o a

维普资讯

第 3 卷第 l 5 期

20 0 7年 1月

同 济 大 学 学 报( 然 科 学 版) 自

JUR A FT N J NIE S N T R LS IN E O N LO O G I V R I U A U A CE C )

V0 . 5No 1 13 .

Jn 0 7 a .2 0

非 晶态 Fn me 合金 的纳 米 晶 化 动 力 学研 究 ie t

非晶态材料的性能及其制备方法

非晶态材料的性能及其制备方法随着现代科技的不断发展,材料科学与技术作为其重要的组成部分,已经成为现代社会中的一个重要领域。

在这个领域中,非晶态材料成为一种备受青睐的新兴材料,因为这种材料在物理性能和化学性能等方面都具有独特的优势。

本文将从非晶态材料的定义、性能以及其制备方法等方面进行阐述。

非晶态材料的定义非晶态材料是一种没有晶体结构的材料,其原子排列没有长程周期性,只有短程有序。

非晶态材料由于没有晶格缺陷,因此具有很高的密度和均匀性,这使得非晶态材料在热力学和力学性能方面具有优越性。

同时,非晶态材料还具有空间恒定性和同质性。

非晶态材料的性能非晶态材料最突出的性能之一是其高硬度和强度。

这些性能将非晶态材料与其他材料区分开来,并使其对一些应用具有特殊的吸引力。

此外,非晶态材料的塑性形变是非常小的,这使其适用于制作需要高稳定性和精度的器件。

同样,由于非晶态材料的电阻率非常低,因此它们在电子学领域中的应用越来越广泛。

非晶态材料制备方法先进的生产技术使得非晶态材料得以精确制备。

下面介绍两种主要的制备方法。

1. 快速凝固法快速凝固法是制备非晶态材料最基本的方法之一,它通过强制将材料从液态转变为固态,使材料的结构出现非晶态。

快速凝固法主要分为液滴法和薄膜法两种方法。

液滴法是将熔融金属放置于无氧气氛中,然后从高处滴下,冷却成为小球形状。

薄膜法是将液态金属放置于惰性气体环境中,然后将其薄膜化并瞬间冷却。

2. 溅射法溅射法是通过向物质提供能量,使得大分子组成材料从靶上解离并产生气体,然后在基板上成膜而形成非晶态材料。

溅射材料可以是单纯元素材料,也可以是成分比较复杂的化合物材料。

溅射法制备非晶态材料具有高效性和准确性,而且可以构成多层结构,因此在材料研究领域中具有广泛应用。

总之,非晶态材料在现代材料科学中的应用越来越广泛,其高硬度、强度和良好的化学稳定性等性能可以为电子器件、化学传感器、光学设备等领域的应用提供支持。

非晶态材料的制备与性能

非晶态材料的制备与性能一、引言非晶态材料是一种具有非常特殊的结构和性质的材料,在最近的几十年中,受到了越来越多的关注和研究。

非晶态材料具有具有高强度、高韧性、高弹性模量、高抗腐蚀性和优异的导电性能等多种特点,在很多领域都有广泛的应用。

但是,由于其制备难度大,性质也比较难以掌握,领域专门人才较少,限制了其发展。

本文将介绍非晶态材料的制备和性能,并探讨其未来的发展。

二、非晶态材料的定义非晶态材料是一种无法确定长程有序排列的材料,也称为无序固体或非晶体。

相比于晶体而言,非晶态材料缺乏长程有序性,但是其具有类似于晶态材料的性质。

非晶态材料大多由金属或半金属元素组成,并且常常具有高密度、硬度和强度。

三、非晶态材料的制备1.快速凝固法快速凝固法是制备非晶态材料最常用的方法。

其主要原理是通过快速冷却来阻止材料的长程有序结构形成。

这种方法可以采用多种方式进行快速冷却,如液氮冷却、电子束熔化等。

2.溅射法溅射法是一种基于离子轰击的制备方法,其主要原理是利用离子轰击产生的高能量离子与靶材反应产生蒸发,从而在衬底上形成非晶态材料薄膜。

这种方法可以在不同的衬底上制备非晶态材料薄膜,如玻璃、金属和半导体等材料。

3.热喷涂法热喷涂法是一种类似于熔覆的制备方法,其主要原理是利用高速喷涂的方式将材料喷涂到基材上,然后在基材上形成非晶态材料。

这种方法可以用于制备复杂形状的材料,并且可以在不同的薄膜上制备非晶态材料。

四、非晶态材料的性能1.超弹性由于非晶态材料没有长程有序结构,其原子无法固定在特定的位置上,因此具有高弹性模量。

2.高硬度非晶态材料常常具有高硬度,这是由于非晶态材料内部的密集有序结构、小晶粒尺寸、孔隙度低等因素共同导致的结果。

3.优异的导电性能非晶态材料具有优异的导电性能,这是由于其内部的无序结构能够促进电子的传输。

4.高韧性非晶态材料的高韧性是由于其材料内部没有明显的断裂面。

因此,非晶态材料不容易发生断裂,表现出非常好的韧性。

非晶合金材料的制备与性能表现

非晶合金材料的制备与性能表现随着人们对新材料的需求越来越高,非晶合金材料作为一种新型材料在近些年来变得越来越热门。

非晶合金材料由于其特殊的结构和性质,具有广泛的应用前景。

本文将介绍非晶合金材料的制备方法和性能表现。

一、非晶合金材料的制备方法非晶合金材料的制备是一种特殊的金属合金制备方法。

与普通合金相比,非晶合金的最大特点是具有非晶结构。

这种非晶结构和晶体结构有很大的不同。

晶体合金是由结晶生长而成的,而非晶合金是由高速冷却凝固而成的。

1.快速凝固技术快速凝固技术是目前制备非晶合金材料的主要方法之一。

这种技术采用的是在高温下将金属熔体以极快的速度冷却到室温以下,使其凝固成非晶态。

根据不同的冷却速度,可以制备出不同的非晶合金材料。

2.靶材溅射法靶材溅射法是一种常用的制备非晶合金薄膜的方法。

这种方法利用一种电子束与金属靶材相互作用的特性,将金属材料喷射到基板上,然后使其迅速冷却成薄膜。

3.电化学沉积电化学沉积是制备非晶合金薄膜的另一种方法。

这种方法通过在金属离子溶液中施加电压,让金属离子在电极上沉积成非晶态材料。

二、非晶合金材料的性能表现非晶合金材料具有许多独特的性能,使其在材料领域有着广泛的应用前景。

1.高强度和硬度非晶合金材料的高强度和硬度是其最显著的特点之一,一般比普通金属材料强度和硬度高出数倍甚至数十倍。

这使得非晶合金材料在制造高强度、高硬度的零部件和结构件时很有用,用作刀具等精密加工行业。

2.良好的热稳定性非晶合金材料具有极好的热稳定性,能够耐受高温,一些非晶合金密度非常稳定,即使在极高的温度下也不会出现结构变化,这种特性使得非晶合金材料在高温环境下有着广泛的应用前景。

3.优异的导电性和磁性部分非晶合金材料具有良好的导电性和磁性,广泛应用于电子、信息和自动化控制等领域。

4.良好的韧性相较于常规的金属材料,非晶合金材料具有更好的韧性和可塑性,渐进变形区更大,避免了传统金属材料易于脆断的缺陷,更加适合各类工业制造。

非晶带材的生产工艺

非晶带材的生产工艺

非晶带材的生产工艺通常包括以下几个步骤:

1. 原料准备:选择适合生产非晶带材的原料,通常为包含铁、镍、硅、硼等元素的合金材料。

2. 材料熔炼:将原料进行熔炼,以确保合金成分的均匀性和纯度。

3. 浇铸成型:将熔炼好的合金液体倒入特殊的冷却滚筒中,利用快速冷却的方式将合金液体凝固成带状的非晶材料。

4. 压延加工:对凝固成型的非晶带材进行压延加工,以增加其密度和强度,同时减小厚度和提高表面光洁度。

5. 磁化处理:采用特殊的磁场处理设备对非晶带材进行磁化处理,以赋予其特殊的磁性能。

6. 检测与质检:对生产出的非晶带材进行磁性、物理性能、化学成分等多方面的检测和质检,确保产品达到相关标准要求。

以上是非晶带材的一般生产工艺流程,不同厂家的具体生产工艺可能会有所差异。

非晶带材工艺流程

非晶带材工艺流程非晶带材是一种具有非晶结构的纳米材料,具有优异的力学性能和高温稳定性,广泛应用于电子、航空航天等领域。

下面将介绍非晶带材的工艺流程。

非晶带材的制备主要包括原料选择、材料合成和带材制备三个步骤。

首先是原料选择,非晶带材的原料主要包括高纯度的金属元素或合金,如铁、镍、钴等。

这些原料应具有高度纯净性,以确保最终产品的质量。

第二步是材料合成,非晶带材的合成主要通过快速固化技术实现。

该技术利用高频感应加热或电阻加热等方式,将原料加热至高温状态后迅速冷却。

这种快速冷却的过程使原料的结晶过程被抑制,从而形成非晶结构。

在材料合成的过程中,需要通过合适的工艺参数来控制材料的形态和性能。

这些参数包括加热温度、冷却速度、压力等。

通过调整这些参数,可以获得不同材料的非晶带材。

最后一步是带材制备,这一步主要包括冷却、切割和表面处理三个过程。

在冷却过程中,需要将合成的非晶材料从高温状态迅速冷却至室温。

冷却速度的控制对实现材料的非晶化至关重要。

在切割过程中,需要将冷却后的非晶材料切割成所需尺寸的带材。

切割方法可以有多种选择,如剪切、拉伸、切削等。

最后一步是表面处理,用于改善带材的表面质量和性能。

常见的表面处理方法包括抛光、镀层、薄膜覆盖等。

通过这些处理措施,可以提高带材的耐腐蚀性、抗磨性和表面光洁度。

总的来说,非晶带材的工艺流程主要包括原料选择、材料合成和带材制备三个步骤。

每个步骤都需要合理选择工艺参数,并通过精确控制实现理想的产品性能。

非晶带材具有独特的结构和性能,在未来的应用中将发挥越来越重要的作用。

Finemet背景知识简介

FINEMET型合金的结构

图1 Fe73.5Si13.5B9Cu1Nb3合金的TEM明场像。

图2 Fe73.5Si13.5B9Cu1Nb3非晶合金晶化过程中的 结构演变示意图。

FINEMET型合金的磁性

图3 软磁材料的磁导率μ(1 kHz,0.4 A/m)与Bs的关系。

表1 各种软磁材料之间磁性能的比较

对于纳米晶Fe73.5Si13.5B9Cu1Nb3合金,铁磁性主相是体 心立方结构的-Fe(Si),磁晶各向异性常数K1=8 kJ/m3。如果

取 D=10 nm,则<K>= 0.5 J/m3,比-Fe(Si)晶粒的K1减小了4 个数量级。

FINEMET型合金的应用

图5 非晶纳米晶合金在军工业和民用方面的应用情况。

FINEMET型合金表现出优异磁性的理论解释

根据Herzer提出的随机各向异性模型,磁矩随机取向的微细晶粒 集合体的有效各向异性常数: <K>= K14 D6 / A3 式中,D为晶粒的尺寸,K1为晶粒的磁晶各向异性常数,A为交换作 用常数。

图4 各Байду номын сангаас软磁合金的矫顽力随晶粒尺寸的变化。

<K>= K14 D6 / A3

finemet型合金的磁性各种软磁材料之间磁性能的比较根据herzer提出的随机各向异性模型磁矩随机取向的微细晶粒集合体的有效各向异性常数

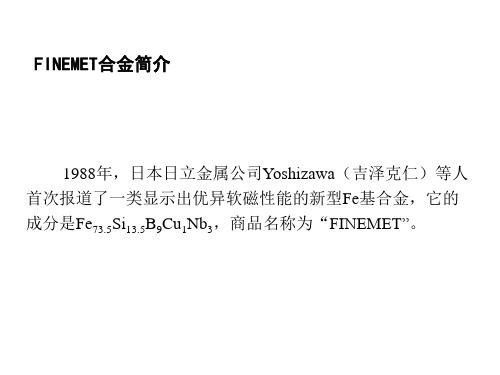

FINEMET合金简介

1988年,日本日立金属公司Yoshizawa(吉泽克仁)等人 首次报道了一类显示出优异软磁性能的新型Fe基合金,它的 成分是Fe73.5Si13.5B9Cu1Nb3,商品名称为“FINEMET”。

finemet非晶合金的bh曲线

finemet非晶合金的bh曲线Finemet非晶合金是一种具有极高饱和磁感应强度和低磁误差的软磁材料,常被应用于电力变压器、电感器和电感元件等领域。

该合金的BH曲线特性对其在磁性器件设计和应用中起着重要的指导作用。

本文将介绍Finemet非晶合金的BH曲线特性以及影响因素,并探讨其在实际应用中的意义。

一、Finemet非晶合金的BH曲线特性Finemet非晶合金的BH曲线是描述其磁滞回线特性的关键指标之一。

BH曲线展示了材料在不同磁场强度下通过磁化和去磁化过程中的磁感应强度和磁场强度的关系。

Finemet非晶合金的BH曲线通常呈现出良好的线性特性,其起伏较小,磁滞损耗低,对频率响应的影响也较小。

这使得Finemet非晶合金在高频电感器件和高效能电力变压器等领域具有广泛应用潜力。

二、影响Finemet非晶合金BH曲线的因素1. 成分配比:Finemet非晶合金的成分配比对其BH曲线特性具有很大影响。

合金内部的铁基元素和非磁基元素的比例、添加元素的种类及含量等都会对BH曲线造成影响。

合适的成分配比可以调节合金的晶体结构和磁畴尺寸,从而改善合金的磁滞特性。

2. 热处理工艺:热处理工艺是影响Finemet非晶合金BH曲线的重要因素之一。

适当的退火处理和淬火处理可以改善合金的磁滞特性和饱和磁感应强度。

热处理过程中的温度、时间和冷却速率等参数的选择对于Finemet非晶合金的磁性能具有决定性的影响。

3. 加工工艺:Finemet非晶合金的加工过程也会对其BH曲线特性产生影响。

加工过程中的拉伸、切割和退火等工艺对合金的磁化和去磁化过程中的磁滞特性和饱和磁感应强度有着重要影响。

合理的加工工艺可以提高Finemet非晶合金的性能和稳定性。

三、Finemet非晶合金BH曲线的实际应用意义Finemet非晶合金的BH曲线特性对于电感器件和电力变压器等磁性器件的设计和应用具有重要意义。

1. 设计优化:了解Finemet非晶合金的BH曲线特性,可以指导磁性器件的设计优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

This brochure describes characteristics of FINEMET ® and gives examples of applications Nanocrystalline soft magnetic materialInformation in this brochure does not grant patent right, copyrightDo not duplicate in part or in its entirety this brochure without This brochure and its contents are subject to change without Please inquire about our handling manual for specific applicationsUnits 2212-14, 22/F., Miramar Tower, 132 Nathan Road, Tsimshatsui,Kowloon, Hong KongTel.+852-2724-4183 Fax.+852-2311-209512 Gul Avenue, Singapore 629656Tel.+65-6861-7711 Fax.+65-6861-9554Bangkok BranchUnit 13B, 13th Floor, Ploenchit Tower, 898 Ploenchit Road,Lumpini, Pathumwan, Bangkok 10330, Thailand Tel.+66-2-263-0889~0890 Fax.+66-2-263-0891Immermannstrasse 14-16, 40210 Dusseldorf, Germany Tel.+49-211-16009-67 Fax.+49-211-16009-30Chicago Office2101 S. Arlington Heights Road Suite 116Arlington Heights, IL 60005-4142Tel.847-364-7200 Fax.847-364-7279or intellectual property rights of Hitachi Metals or that of third parties. Hitachi Metals disclaims all liability arising out using information in this brochure for any case of patent right, copyright or intellectual property rights of third parties.written permission from Hitachi Metals, Ltd.notice; specific technical characteristics are subject to consultation and agreement.of FINEMET ®, these manuals detail the exact guaranteed characteristics of FINEMET ® for a specific application.Information System Components Company2-1 Shibaura 1-chome, Seavans North Bldg. Minato-ku, Tokyo 105-8614, JapanTel.+81-3-5765-4058 Fax.+81-3-5765-8319Kansai Sales Office5-29 Kitahama 3-chome, Nissei Yodoyabashi building Chuo-ku, Osaka 541-0041, JapanTel.+81-6-6203-9751 Fax.+81-6-6222-3414Chubu-Tokai Sales Office13-19 Nishiki 2-chome, Takisada building, Naka-ku Nagoya-shi, Aichi, 460-0003, JapanTel.+81-52-220-7470 Fax.+81-52-220-7486NOTICE OF DISCLAIMERNorth AmericaEuropeSouth-East AsiaHong KongAbove contact addresses are as of July 2010. The addresses are subject to change without notice.If your telephone call and/or fax cannot get through, please contact us as follows:Hitachi Metals, Ltd. Corporate Communication Group .Tel. +81-3-5765-4076 Fax. +81-3-5765-8312 E-mail : hmcc@hitachi-metals.co.jp(Thailand)EMI filters/Common mode chokesMagnetic shielding sheetsElectromagnetic wave absorbersCurrent sensors/Magnetic sensorsMagnetic amplifier/Pulsed power coresSurge absorbers/High voltage pulsetransformersHigh frequency power transformersActive filters/Smoothing choke coilsAccelerator cavityHigh permeabilityHigh squarenessLow magnetstrictionExcellenttemperaturecharacteristicsLow core lossHigh saturationflux density® through a transmission®1) Satisfy both high saturation magnetic flux density and highpermeability2) Low core loss3) Low magnetostriction4) Excellent temperature characteristics and small aging effects5) Excellent characteristics over wide frequency range6) Flexibility to control magnetic properties“B-H curve shape”during annealingHigh saturation magnetic flux density comparable to Fe-basedamorphous metal. High permeability comparable to Co-basedamorphous metal.1/5th the core loss of Fe based amorphous metal and approxi-mately the same core loss as Co-based amorphous metal.Less affected by mechanical stress. Very low audio noise emission.Small permeability variation (less than ±10%) at a temperaturerange of -50°C~150°C. Unlike Co-based amorphous metals, agingeffects are very small.High permeability and low core loss over wide frequency range,which is equivalent to Co-based amorphous metal.Three types of B-H curve squareness, high, middle and lowremanence ratio, corresponding to various applications.The limit of theconventionalspecial materialThe precursor of FINEMET® is amorphous ribbon (non-crystalline)obtained by rapid quenching at one million °C/second from themolten metal consisting of Fe, Si, B and small amounts of Cu andNb. These crystallized alloys have grains which are extremelyuniform and small, “about ten nanometers in size”. Amorphousmetals which contain certain alloy elements show superior softmagnetic properties through crystallization. It was commonlyknown that the characteristics of soft magnetic materials are“larger crystal grains yield better soft magnetic properties”.Contrary to this common belief, soft magnetic material consistingof a small, “nano-order”, crystal grains have excellent softmagnetic properties.Energy savingVolume reductionresHigh frequency useHigh performanceNoise reductionWhat is FINEMET® ?Hitachi Metals, Ltd. produces various types of softmagnetic materials, such as Permalloy, soft ferrite,amorphous metal, and FINEMET®, and we use thesematerials in our product’s applications. We continuallyimprove our material technology and develop newapplications by taking advantage of the unique charac-teristics these materials provide. FINEMET®is a goodexample. It is our hope, FINEMET®will be the bestsolution for your application.Features and Typical Applications of FINEMET®EMI filters/Common mode chokesMagnetic shielding sheetsElectromagnetic wave absorbersCurrent sensors/Magnetic sensorsMagnetic amplifier/Pulsed power coresSurge absorbers/High voltage pulsetransformersHigh frequency power transformersActive filters/Smoothing choke coilsAccelerator cavityHigh permeabilityHigh squarenessLow magnetstrictionExcellenttemperaturecharacteristicsLow core lossHigh saturationflux densityRapid quenchingNano structure controlAnnealingMeasurementElectromagneticcircuit designingElectromagnetic andelectro circuit designingTechnologyPicture of FINEMET® through a transmissionelectron microscopeFeatures of FINEMET®1) Satisfy both high saturation magnetic flux density and highpermeability2) Low core loss3) Low magnetostriction4) Excellent temperature characteristics and small aging effects5) Excellent characteristics over wide frequency range6) Flexibility to control magnetic properties“B-H curve shape”during annealingHigh saturation magnetic flux density comparable to Fe-basedamorphous metal. High permeability comparable to Co-basedamorphous metal.1/5th the core loss of Fe based amorphous metal and approxi-mately the same core loss as Co-based amorphous metal.Less affected by mechanical stress. Very low audio noise emission.Small permeability variation (less than ±10%) at a temperaturerange of -50°C~150°C. Unlike Co-based amorphous metals, agingeffects are very small.High permeability and low core loss over wide frequency range,which is equivalent to Co-based amorphous metal.Three types of B-H curve squareness, high, middle and lowremanence ratio, corresponding to various applications.The limit of theconventionalspecial materialFe-Al-SiMn-Zn ferriteCo based amorphousFe based amorphousPermalloySi-steelFINEMET®Relationship between relative permeability and saturationflux density of various soft magnetic materialsFeaturesNanocrystalline Fe-based Soft Magnetic Material with High Saturation Flux Density,High Relative Permeability and Low Core LossH, M, L or S implies B-H squarenessExamples of DC B-H curveThe precursor of FINEMET® is amorphous ribbon (non-crystalline)obtained by rapid quenching at one million °C/second from themolten metal consisting of Fe, Si, B and small amounts of Cu andNb. These crystallized alloys have grains which are extremelyuniform and small, “about ten nanometers in size”. Amorphousmetals which contain certain alloy elements show superior softmagnetic properties through crystallization. It was commonlyknown that the characteristics of soft magnetic materials are“larger crystal grains yield better soft magnetic properties”.Contrary to this common belief, soft magnetic material consistingof a small, “nano-order”, crystal grains have excellent softmagnetic properties.B-H Curve Control for FINEMET®Energy savingVolume reductionHigh frequency useHigh performanceNoise reductionSuperior to Conventional MaterialFINEMET®Annealing ConditionsMicrostructure of FINEMET ®For safety and the proper usage, you are requested to approve our product specifications or to transact the approval sheet for product specifications before ordering.Amorphous crystallizationFINEMET Rapidly quenched The early stage ofThe early stage of FINEMET The diagram shows the typical annealing conditions for M type.Air cooling or A below picture shows the microstructure of FINEMET Microstructure of FINEMETManufacturing Process of FINEMET ®Crystallization Process of FINEMET ®A below diagram shows the process for the creation of amorphousribbon for FINEMET ® and a typical FINEMET ® core. The amorphous ribbon is the precursor material of FINEMET ®. This ribbon, “which is about 18µm in thickness”, is cast by rapid quenching, called “single roll method”, then the amorphous ribbon is wound into a toroidal core. Finally, the heat treatment is applied to the core for crystallization in order to obtain excellent soft magnetic properties of FINEMET ®.Amorphous metal as a starting point, Amorphous Cu-rich area thenucleation of bcc Fe from Cu bcc Fe (-Si) shows the crystallization process. At the final stage of this crystallization process, the grain growth is suppressed by the stabilized remaining amorphous phase at the grain boundaries. This stabilization occurs because the crystallization temperature of the remaining amorphous phase rises and it becomes more stable through the enrichment of Nb and B. Synergistic effects of Cu addition, “which causes the nucleation of bcc Fe” and Nb addition, “which suppresses the grain growth” creates a uniform and very fine nanocrystalline microstructure.Manufacturing Process and Microstructure of FINEMET ®For safety and the proper usage, you are requested to approve our product specifications or to transact the approval sheet for product specifications before ordering.Single roll methodCasting Rapid quenchingApply rapid quenching to high temperature melt consists of Fe, as a main phase, Si, B, Cu and Nb.Thickness: ~18 µmmetal ribbonRibbon winding(Configuration)CoreAnnealingNanoGrain size: ~10nm® coreAmorphousamorphous phaseCu-rich area (Cu cluster)AmorphousannealingCrystallizationAmorphous phase(Nb, B-rich area) (High Tx)crystallizationRemaining amorphous phase(Nb, B-rich area)® after proper annealingThis process requires proper heat treatment conditions according to the desired magnetic properties.Example of annealing for M typeHeat treatment in inert gas atmosphere (N 2 or Ar)RoomtemperatureT e m p e r a t u r efurnance coolingTime® through a transmission electron microscope.FINEMET ® consists of ultra fine crystal grains of 10nm order. Main phase is bcc Fe (-Si) and remaining amorphous phase around the crystal grains.®Frequency CharacteristicsR e l a t i v e p e r m e a b i l i t y µrR e l a t i v e p e r m e a b i l i t y µrTheThe graph shows real part (µBasic PropertiesGrain Size and Coersive Force of Soft Magnetic MaterialsIn the conventional soft magnetic materials, “whose grain size is far larger than 1µm”, it was well known that soft magnetic properties become worse and coercive force increases when crystal grain size becomes smaller. For example, coercive force is thought to be inversely proportional to D.Therefore, main efforts to improve the soft magnetic properties were directed to make the crystal grain size larger and/or to make the magnetic domain size smaller by annealing and working.However, FINEMET ® demonstrated a new phenomenon; reduction of grain size, “to a nano-meter level”, improves the soft magnetic properties drastically.In this nano-world, the coercive force is directly proportional to D on the order of D 2 to D 6. This is absolutely contrary to the conventional concepts for improving the soft magnetic properties.Relationship between crystal grain diameter (D) and coercive force (H c )C o e r s i v e f o r c e H c (A /m )Grain diameter D (nm)FINEMET Physical PropertiesThe table shows physical properties of annealed FINEMET ®material. FINEMET ® has resistivity as high as amorphous metals, and has much lower magnetostriction and about 570°C higher Curie temperature than Fe-based amorphous metal.Standard Magnetic CharacteristicsMagnetic properties of FINEMET ® and conventional materials (Non-cut toroidal core)*Note1: B s , B r / B s , H c : DC magnetic properties (H m =800A/m, 25°C), µr (1kHz): relative permeability (1kHz, H m =0.05A/m, 25°C)µr (100kHz): relative permeability (1kHz, H m =0.05A/m, 25°C), P cv : core loss (100kHz, B m =0.2T, 25°C),: Saturation magnetostriction, T c : Curie temperature *Note2: Above properties are taken measurement by Hitachi Metals Ltd.Frequency Dependence of Relative PermeabilityThe graph shows frequency dependence of relative permeability for FT -3M (medium square ratio of BH curve), Co-based amorphous metal, Fe-based amorphous metal and Mn-Zn ferrite. FT-3M has much higher permeability than Fe based amorphous metals and Mn- Zn ferrite, and has permeability as high as Co-based amorphous metals over a wide frequency range.Frequency(kHz)Frequency(kHz)Frequency(kHz)Frequency Dependence of Relative Permeability (After resin molding)graph shows frequency dependence of relative permeability for resin molded FT -3M.FT-3M and Co-based amorphous cores show small permeability degradation after the resin molding due to their small magnetostriction.Complex Relative Permeability and Impedance Relative Permeabilityr ’) and imaginary part(µr ”) of the complex relative permeability and the impedance relative permeability (µrz ) for FT -3M material. µr ” becomes larger than µr ’ 50kHz.Relationship between µrz , µ’ and µ’’ isPhysical properties of FINEMET ® materialTemperature CharacteristicsThe graph shows B Temperature Dependence of Saturation Flux DensityThe graph shows temperature dependence of saturation flux density (B s ) for FT -3. FT -3 has very small temperature dependence of saturation flux density. The decreasing rate of saturation flux density is less than 10% at range from 25°C to 150°C.*Note: This data shows value of annealed (crystallized)material.Because B s value for H type, M type and L typeare same, the data does not describes BH type.Temperature Dependence of Relative PermeabilityThe graph shows temperature dependence of relative permeability at 10kHz for FT-3M and FT-3L. The variation of relative permeability isvery small at a temperature range from 0°C to 150°C, “which is within ±10% of the average value”.Aging Effect on Relative PermeabilityThe graph shows aging effects at 100°C on relative permeability at 1kHz for FT -3M, FT -3L and Co-based amorphous metal. The relative permeability of Co-based amorphous metal decrease rapidly as the aging time increasing, however FT -3M, FT -3L are quite stable.Sa t u r a t i o n f l u x d e n s i t y B s (T )Temperature(°C)Temperature(°C)R e l a t i v e p e r m e a b i l i t y µr (X 104)R e l a t i v e p e r m e a b i l i t y µr (X 104)Data (k W /m 3Core LossThe graph shows frequency dependence of core loss for nonresin molded cores made of FT -3M, Fe-based amorphous metal, Co-based amorphous metal and Mn-Zn ferrite.FT -3M cores show lower core loss than Mn-Zn ferrite and Fe-based cores, and has the same core loss as Co-based amorphous core.The graph shows frequency dependence of core loss for the resin molded cores made of FT -3M. FT -3M core shows stable core loss over wide frequency range with lower core loss than ferrite cores and have the same core loss as Co- based amorphous core.B m Dependence of Core Lossm dependence of core loss for FT -3H, 3M and 3L at 20kHz. FT -3M and 3L show lower core loss than FT-3H. As B m becomes higher, core loss difference among those materials becomes smaller.Frequency Dependence of Core Loss (Before resin molding)Frequency Dependence of Core Loss (After resin molding)*Note: may vary depending on resin and/ormolding conditionsC o r e l o s s P c v 3)C o r e l o s s P c v (k W /m )C o r e l o s s P c v (k W /m 3)Frequency(kHz)Frequency(kHz)Flux density B m (T)Size reduction and lower core lossFINEMET ® F3CC Series Cut CoreThe core loss of FINEMET ® F3CC Series cut core has less than 1/3rd the core loss of Fe based amorphous metal, and less than 1/8th the core loss of silicon steel at 10kHz, B m =0.1T. FINEMET ® has significantly lower core loss and thus makes it possible to reduce the size of the core for high frequency power transformer etc. Also, the magnetostriction of FINEMET ® is 10-7 order and, as a result, cores made from this material will make very little audible noise when compared to cut cores made from Fe based amorphous metal.FINEMET ® pulsed power cores use a thin ceramic insulation which has a high break down voltage. FINEMET ® pulsed power cores are suitable for saturable cores and step-up pulse transformer cores that are used in high voltage pulsed power supplies for Excimer lasers and accelerators, and for cavity cores used in induction accelerators and RF accelerators.Comparison of core materials applied in saturable cores for magnetic pulse compression circuitSize reduction and lower core lossPulsed Power CoresPulse duration compression ratio: 5.0 (input pulse duration 0.5µs, output pulse duration 0.1µs)K: Packing factor B m : Maximum operation flux densityc m(Electro Magnetic Interference)Volume reduction with high permeabilityCommon Mode Chokes for *EMI FiltersHigh voltage surge suppression with high saturation flux densityFINEMET ® Saturable CoresCompared with Mn-Zn ferrite, FINEMET ® has higher impedancepermeability (µrz ) and much smaller temperature dependence of permeability over a wider frequency range.Consequently, the volume of FINEMET ® core can be reduced to 1/2 the size of a Mn-Zn ferrite core while maintaining the same performance at operating temperature of 0°C~100°C.Also, it has approximately three times higher saturation flux density than Mn-Zn ferrite and as a result it is hardly saturated by pulse noise.FINEMET ® saturable cores are made of FT -3H material. Having high saturation characteristics, the cores can offer high performance in noise suppression and size reduction in low voltage high current magamp circuit of Magamp system switch mode power supply.FINEMET ® beads are made of FINEMET ® FT -3M material. As below table describes, the saturation magnetic flux density is twice as high as that of Co-based amorphous metal and Ni-Zn ferrite, and the pulse permeability and the core loss are comparable to Co-based amorphous metal. Because of the high curie temperature (570°C), FINEMET ® beads shows excellent performance at high temperature. These cores are suitable for suppression of reverse recovery current from the diode and ringing or surge current from switching circuit.Comparison of impedance relative permeablilityI m p e d a n c e r e l a t i v e p e r m e a b i l i t y µr zFrequency(kHz)Comparison of magnetic and physical properties among FT -3H, FT -3M and conventional materials*: DC magnetic properties at 800A/m **: Pulse width 0.1 µs, operating magnetic flux density B=0.2TMajor Application of FINEMET ®C o r e l o s s P (W /k g )Flux density (kHz)。