骨架结构设计

proe骨架模型——自顶向下的设计方法

Pro/ENGINEER 用设计来简化复杂的装配采用自顶向下的设计方法设计小组或个人便能够使用集中式信息来同时处理多项工作,自顶向下设计是一种在上层处理关键信息并把这些数据向较低的产品结构层传递的方法。

通过使用六种主要功能(布局『可选』、装配结构、骨架、数据通讯、发布/复制几何体、以及建立零件/装配几何体),个人或设计小组可以缩短设计时间,提高质量,并能在高层实现更改控制。

始于布局规划Pro/ENGINEER提供了一个电子记事薄,随着设计概念的发展,可以在此获取和更新设计意图。

采用自顶向下方法,可以把实体模型链接到布局,并随着布局的变化自动更新模型。

虽然它们不是自顶向下设计的必要条件,但是,布局能把设计信息集中保存,这有助于在建立实体模型之前建立设计意图。

- 技巧-在检索引用了布局的模型时,通常会把布局调出到缓存区中。

即使装配不在缓存区中,模型需要的所有关系也都有效。

定义装配结构在建立装配结构的过程中,用户实质上建立了一个虚拟的物料清单(BOM)。

这是一种确定设计小组主要工作的方法,如果只有一个人负责项目,那么,这种结构就可以起到类似标签或标记的作用,它们可以指出需要完成或需要处理的地方。

虚拟物料清单可以帮助用户为各个小组成员分配工作,从而使用户把精力放在某些具体的工作上,而不是整个装配上。

另外,虚拟物料清单还允许关联前面的零件库,把模型提交给Pro/INTRALINK或PDMLink,并把它们分配给适当的库或文件夹。

- 技巧-用户可以在Pro/INTRALINK 或PDMLink中建立虚拟物料清单,然后把装配拖到Pro/ENGINEER中。

建立虚拟物料清单的步骤:建立顶层装配。

用户可以输入名称,使用缺省的模板,或者复制另一个文件。

在设计需要的时候添加空组件或子装配。

添加一些散件,比如润滑油,用以表示物料清单中不用建模的项目。

骨架为装配设计提供了框架。

当骨架发生变化时,所连接的实体模型也跟着发生变化。

客车车身骨架结构优化设计与先进技术应用

客车车身骨架结构优化设计与先进技术应用发布时间:2021-09-14T06:44:01.537Z 来源:《科学与技术》2021年第14期5月作者:龙宪阁[导读] 随着我国与出行安全相关的法律法规越来越完善,乘用车的整体设计越来越受到重视。

优化车身框架结构设计方案与用料是增加客车的安全性的一种重要方法,龙宪阁辽宁大连 116000 宁波吉利汽车研究开发有限公司摘要:随着我国与出行安全相关的法律法规越来越完善,乘用车的整体设计越来越受到重视。

优化车身框架结构设计方案与用料是增加客车的安全性的一种重要方法,通过合理的设计可以有效的提升客车的安全性。

公交车设计还必须融入更先进的技术,以便公交车设计随着时间的推移而发展并满足现代出行理念的要求。

本文对客车车身设计及先进技术应用进行深入分析,希望对相关人员有所启发,鼓励客车设计的发展。

关键词:客车车身;骨架结构;优化设计;先进技术;应用现阶段,人们越来越重视乘用车的安全性能,能源使用问题也越来越紧张,乘用车的设计过程不仅要注重提高安全性,更要注重采用更先进的技术使乘用车能够运行新的使用能源来减少废气排放总量。

车身框架结构的优化和改进已成为当前汽车制造商的核心研究内容,相关科研机构也在不断加大研究力度。

对这一内容进行深入分析可以帮助广大科研工作者更加清晰的认识车辆的结构特点。

1车身结构机械控制的理论分析客车结构分为非承重、半承重和全承重三种。

全车身结构将成为未来乘用车结构设计的中流砥柱。

非承重或半承重车身与全承重车身最大的区别在于,它有自己的大规格车架,而是用特殊形状的钢管焊接而成的全承重车身,相对较小的横截面总载荷承载结构。

力学分析表明,杆体(薄件)承受轴向变形能力强,抗弯曲性能相对较弱,因此必须保证杆体(框架)具有足够的刚度,一般可以采用增大面积与增加加强筋等方式来祈祷提高强度的作用,通过对局部车架的补强,可以有效提高车辆的整体承载能力的同时不会大幅的增加车辆的自重。

框架结构毕业设计荷载计算

结构设计2 荷载计算2.1结构布置及结构计算简图的确定2.1.1 方案的确定由于设计商场需要有较大的开场空间和较高的层高,而无需太多的墙体来分隔空间,所以选择框架结构。

这种结构的承重部分是由钢筋混凝土制作的梁、板、柱形成的骨架来承担,墙体只是起到围护和分隔的作用,所以无需太多的墙来承重,因此能够设计出较大的开场空间,此外选择框架结构是因为它整体性好有较好的抗震性能,且施工简单迅速、耐久性好。

2.1.2 主要承重构件尺寸的确定及结构平面布置图估计柱截面尺寸:地下室与第一层柱截面尺寸700×700,其他各层柱截面尺寸为600×600,柱间距均为7800mm;现浇板的厚度为跨度的1/30~1/40,而且不小于60mm,所以取板厚120mm;次梁的梁高为跨的1/10~1/15,所以取h=600mm,梁宽b为梁高的1/2~1/3,所以取b=300mm;横向框架梁的梁高为跨度的1/8~1/12,所以取h=800mm,梁宽b为梁高的1/2~1/3,所以取b=300mm;考虑到结构步筋的可行性,纵向框架的梁高应该与框架梁错开至少50mm,所以取h=750mm,梁宽b=300mm ;结构布置详见结构平面布置图2.1.3 结构计算简图2.2 恒载的计算2.2.1 屋面框架梁线荷载标准值:40厚C20细石混凝土,内配ф4双向钢筋: 0.04×25=1.00kN/㎡20厚1:3 水泥砂浆找平层: 0.02×20=0.40kN/㎡70~210厚(2%材料找坡)沥青珍珠岩块保温层:(0.07+0.21)/2×4=0.52kN/㎡20厚1:3 水泥砂浆找平层: 0.02×20=0.40kN/㎡屋面恒载: 1.00+0.40+0.52+0.40+3.00=5.32kN/㎡管路与吊顶自重: 1.00kN/㎡框架梁自重:(0.80-0.12)×0.30×25=5.10kN/m 因此,作用在顶层框架梁上的线荷载标准值为:g 6a =5.10kN/mg=(5.32+1.00)×3.9=24.65kN/m6b2.2.2 楼面框架梁线荷载标准值20厚大理石楼面: 0.02×28=0.56kN/㎡8 厚1:1水泥砂浆结合层: 0.008×20=0.16kN/㎡20厚1:1水泥砂浆结合层: 0.02×20=0.40kN/㎡120厚现浇钢筋混凝土楼板: 0.12×25=3.00kN/㎡楼面恒载: 0.56+0.16+0.40+3.00=4.12kN/㎡管路与吊顶自重: 1.00kN/㎡框架梁自重: 5.10kN/m 因此,作用在楼面框架梁上的线荷载标准值为:g=5.10kN/mag=(4.12+1.00)×3.9=19.97kN/mb2.2.3 屋面框架节点集中荷载标准值1、边节点A、E所受集中荷载标准值:纵向框架梁自重:(0.75-0.12)×0.30×7.8×25=36.86kN 女儿墙自重: 0.19×0.90×7.8×11.8=15.74kN贴瓷砖墙面重: 0.90×7.8×0.5=3.51kN纵向框架梁传来屋面自重:2×0.5×3.9×0.5×3.9×(5.32+1.00)=8.06kN纵向框架梁传来次梁作用力:[2×0.5×(3.9+7.8)×0.5×3.9×(5.32+1.00)+(0.60-0.12)×0.30×7.8×25]/2 = 86.14kN边节点A、E所受集中荷载标准值:G=G6E=36.86+15.74+3.51+48.06+86.14=190.31kN6A2、中间节点B、C、D所受集中荷载标准值:纵向框架梁自重: 36.86kN 纵向框架梁传来屋面自重: 2×48.06 =96.12kN 纵向框架梁传来次梁作用力: 2×86.14 =172.28kN 中间节点B、C、D所受集中荷载标准值:G=G6C=G6D=36.86+96.12+172.28=305.26kN6B2.2.4 楼面框架节点集中荷载标准值1、第五层框架节点集中荷载标准值1)边节点A所受集中荷载标准值:墙自重: 0.19×(4.80-0.75)×(7.8-0.6)×11.8= 65.38kN 内墙粉刷重:(4.80-0.75)×(7.8-0.6)×0.017×20 = 9.91kN 外贴瓷砖重: 7.80×4.80×0.50 =18.72kN 减去洞口加上窗户重:-1.80×4.00×(0.19×11.8+0.017×20+0.5)+1.80×4.00×0.4=-19.31kN纵向框架梁自重: 36.86kN 纵向框架梁传来楼面自重:2×0.5×3.9×0.5×3.9×(4.12+1.00)=38.94kN 纵向框架梁传来次梁作用力:[2×0.5×(3.9+7.8)×0.5×3.9×(4.12+1.00)+(0.60-0.12)×0.30×7.8×25]/2=72.45kN框架柱自重: 0.60×0.60×4.8×25=43.20kN2)边节点A所受集中荷载标准值:G= 65.38+9.91+18.72-19.31+36.86+38.94+72.45 +43.20=266.15kN5A边节点E所受集中荷载标准值:墙自重: 65.38kN 内墙粉刷重: 9.91kN 外贴瓷砖重: 18.72kN 纵向框架梁自重: 36.86kN 纵向框架梁传来楼面自重: 38.94kN 纵向框架梁传来次梁作用力: 72.45kN 框架柱自重: 43.20kN 边节点E所受集中荷载标准值:G=65.38+9.91+18.72+36.86+38.94+72.45+43.20=285.46kN5E3)中间节点B、C、D所受集中荷载标准值:纵向框架梁自重: 36.86kN 纵向框架梁传来楼面自重: 2×38.94 =77.88kN 纵向框架梁传来次梁作用力: 2×72.45 =144.90kN 框架柱自重: 43.20kN 中间节点B、C、D所受集中荷载标准值:G=G5C=G5D=36.86+77.88+144.90+43.20=302.84kN5B2、第三、四层框架节点集中荷载标准值:1)边节点A所受集中荷载标准值:玻璃幕墙自重: 7.80×4.50×1.5 =52.65kN 纵向框架梁自重: 36.86kN 纵向框架梁传来楼面自重: 38.94kN 纵向框架梁传来次梁作用力: 72.45kN 框架柱自重: 0.60×0.60×4.5×25 =40.50kN 边节点A所受集中荷载标准值:G=G4A=52.65+38.86+38.94+72.45+40.50 =241.40kN3A2)边节点E所受集中荷载标准值:墙自重: 0.19×(4.50-0.75)×(7.80-0.60)×11.8 =60.53kN 内墙粉刷重: 0.017×(4.50-0.75)×(7.80-0.60)×20 = 9.18kN 外贴瓷砖重: 4.50×7.80×0.5 =17.55kN 纵向框架梁自重: 36.86kN 纵向框架梁传来楼面自重: 38.94kN 纵向框架梁传来次梁作用力: 72.45kN 框架柱自重: 40.50kN 边节点E所受集中荷载标准值:G=G4E=60.53+9.18+17.55+36.86+38.94+72.45+40.50 =276.01kN3E3)中间节点B、C、D所受集中荷载标准值:纵向框架梁自重: 36.86kN 纵向框架梁传来楼面自重: 2×38.94 =77.88kN 纵向框架梁传来次梁作用力: 2×72.45 =144.90kN 框架柱自重: 40.50kN 中间节点B、C、D所受集中荷载标准值:G=G C=G D=36.86+77.88+144.90+40.50 = 300.14kNB3、第二层框架节点集中荷载标准值:1)边节点A所受集中荷载标准值:玻璃幕墙自重: 7.80×4.50×1.5 =52.65kN 纵向框架梁自重: 36.86kN 纵向框架梁传来楼面自重: 38.94kN 纵向框架梁传来次梁作用力: 72.45kN 纵向框架梁传来雨棚板自重: 0.08×0.90×3.9×25 =7.02kN 框架柱自重: 0.60×0.60×4.5×25 =40.50kN边节点A所受集中荷载标准值:G=52.65+38.86+38.94+72.45+7.02+40.50 =248.42kN2A2)边节点E所受集中荷载标准值:墙自重: 0.19×(4.50-0.75)×(7.80-0.60)×11.8 =60.53kN 内墙粉刷重: 0.017×(4.50-0.75)×(7.80-0.60)×20 = 9.18kN 外贴瓷砖重: 4.50×7.80×0.5 =17.55kN 纵向框架梁自重: 36.86kN 纵向框架梁传来楼面自重: 38.94kN 纵向框架梁传来次梁作用力: 72.45kN 纵向框架梁传来雨棚板自重: 0.08×0.90×3.9×25 =7.02kN 框架柱自重: 40.50kN 边节点E所受集中荷载标准值:G=60.53+9.18+17.55+36.86+38.94+72.45+7.02+40.50=283.03kN2E3)中间节点B、C、D所受集中荷载标准值:纵向框架梁自重: 36.86kN 纵向框架梁传来楼面自重: 2×38.94 =77.88kN 纵向框架梁传来次梁作用力: 2×72.45 =144.90kN 框架柱自重: 40.50kN 中间节点B、C、D所受集中荷载标准值:G=G C=G D=36.86+77.88+144.90+40.50 = 300.14kNB4、第一层框架节点集中荷载标准值:1)边节点A、E所受集中荷载标准值:窗下墙自重: 0.19×0.90×(7.80-0.60)/2×11.8 = 7.26kN 内墙粉刷重: 0.017×0.90×(7.80-0.60)/2×20 =1.10kN外贴瓷砖重:(0.90+0.75)×7.8/2×0.5 = 3.22kN 大玻璃窗自重:(5.40-0.75-0.90)×(7.80-0.60)/2×0.4=5.40kN 玻璃门自重:(5.40-0.75)×(7.80-0.60)/2×0.4 =6.70kN 纵向框架梁自重: 36.86kN 纵向框架梁传来楼面自重: 38.94kN 纵向框架梁传来次梁作用力: 72.45kN 框架柱自重: 0.7×0.7×5.4×25 =66.15kN 边节点A、E所受集中荷载标准值:G=G1E=7.26+1.10+3.22+5.40+6.70+36.86+38.94+72.45+66.151A=238.08kN2)中间节点B、C、D所受集中荷载标准值:纵向框架梁自重: 36.86kN 纵向框架梁传来楼面自重: 2×38.94 =77.88kN 纵向框架梁传来次梁作用力: 2×72.45 =144.90kN 框架柱自重: 66.15kN 中间节点B、C、D所受集中荷载标准值:G=G1C=G1D=36.86+77.88+144.90 +66.15=325.79kN1B2.2.5 恒载作用下的结构计算简图图2-2-1恒载作用下的结构计算简图2.3活载的计算2.3.1 查《建筑结构和载规范》得出各种活荷载标准值:上人屋面活荷载:2.0kN/㎡楼面均部活荷载:3.5kN/㎡雪荷载:0.35kN/㎡2.3.2 活载计算1、屋面活载标准值:1)屋面框架梁线荷载标准值: 3.90×2.0=7.80kN/m 2)框架节点集中荷载标准值:边节点A、E所受集中荷载标准值:纵向框架梁传来屋面活载: 2×0.5×3.9×0.5×3.9×2.0=15.21kN纵向框架梁传来次梁作用力:[2×0.5×(3.9+7.8)×0.5×3.9×2.0]/2 =22.82kN边节点A、E所受集中荷载标准值: Q6A =Q6E=15.21+22.82=38.03kN中间节点B、C、D所受集中荷载标准值:纵向框架梁传来屋面活载: 2×15.21=30.42kN 纵向框架梁传来次梁作用力: 2×22.82=45.64kN 中间节点B、C、D所受集中荷载标准值:Q 6B =Q6C=Q6D=30.42+45.64=76.06kN2、屋面雪载标准值:1)屋面框架梁线荷载标准值: 3.90×0.35=1.37kN/m 2)框架节点集中荷载标准值:边节点A、E所受集中荷载标准值:纵向框架梁传来屋面活载: 2×0.5×3.9×0.5×3.9×0.35=2.66kN纵向框架梁传来次梁作用力:[2×0.5×(3.9+7.8)×0.5×3.9×0.35]/2=3.99kN边节点A、E所受集中荷载标准值: Q6A =Q6E=2.66+3.99=6.65kN中间节点B、C、D所受集中荷载标准值:纵向框架梁传来屋面活载: 2×2.66=5.32kN 纵向框架梁传来次梁作用力: 2×3.99=7.98kN中间节点B、C、D所受集中荷载标准值:Q6B =Q6C=Q6D=5.32+7.98=13.30kN3、楼面活载标准值:1)楼面框架梁线荷载标准值: 3.90×3.5=13.65kN/m 2)框架节点集中荷载标准值:边节点A、E所受集中荷载标准值:纵向框架梁传来楼面活载: 2×0.5×3.9×0.5×3.9×3.5=26.62kN纵向框架梁传来次梁作用力:[2×0.5×(3.9+7.8)×0.5×3.9×3.5]/2 =39.93kN边节点A、E所受集中荷载标准值: QA =QE=26.62+39.93 =66.55kN中间节点B、C、D所受集中荷载标准值:纵向框架梁传来屋面活载: 2×26.62=53.24kN 纵向框架梁传来次梁作用力: 2×39.93=79.86kN 中间节点B、C、D所受集中荷载标准值:Q B =QC=QD=53.24+79.86=133.10kN2.3.3 活载作用下的结构计算简图2.4.1风荷载计算风压标准值计算公式为:ω=βz·μs·μz·ωo邳县地区基本风压ωo=0.35kN/㎡因结构高度H=24.9m<30m,可取βz=1.0;对于矩形平面μs=1.3;μz可查荷载规范。

城市客车的车身骨架设计及三维建模(低地板)

左右侧围骨架设计

• 3、在设计上控制焊接变形 将车身腰梁设计成贯通式,以及减少不 必要的分段,减少焊缝数量。也可以增加 斜撑,将四边形结构改为三角形结构或者 增加短接梁,以防骨架收缩。

前后围骨架设计

• 根据参考车型图片设计前后围骨架结构, 设计出的结构满足其基本性能要求

前围

后围

顶盖骨架设计

逃生 舱口

2007级本科毕业答辩

城市客车的车身骨架设计及三维 建模(低地板)

机械工程系 指导老师:唐友名 车辆工程(1) 王上枝

内容提要

• 1、基础知识介绍 • 2、车身骨架设计 • 3、总结 • 4、评阅老师指正 • 5、致谢

基础知识介绍

1、车身结构类型 分别按用途、承载形式、车身结构进行 分类 2、典型城市客车车身骨架简介 典型的城市客车车身骨架包括地板骨架 左右侧围骨架、顶盖骨架及前后围骨架, 共同组成一个栅栏状的空心四方盒。

地板骨架设计

地板骨架设计

• 根据低地板城市客车的特点(乘客门区域 一级踏步,高度在380mm左右)及参考车 型的图片进行地板骨架设计

骨架三围建模效果图

谢谢!

ห้องสมุดไป่ตู้

车身骨架

顶盖 骨架 前围 骨架 后围 骨架

侧围 骨架

地板 骨架

基础知识介绍

3、车身骨架轻量化 客车车身骨架是重要的承载件,其质量 约占整车质量的三分之一,车身骨架的轻 量化有着非常重要的意义。 4、控制车身骨架焊接变形 客车制造在车身骨架连接大多都采用焊 接的方法(易操作、成型强度好、适合批 量生产)。焊接变形的缺陷直接影响到车 身尺寸的准确性。

参考车型

• • • • • • • • • • • 车型 外形尺寸(长*宽*高) 整备质量 乘员人数 车门数 天窗数 轮距 前悬/后悬 接近角 前、后轮胎规格 XMQ6127G 11908mm*2550mm*3040mm 18000kg 46 2 2 6000mm 2096mm/2054mm 7° 275/70R22.5

车身骨架结构拓扑优化设计综述

种工况下的车架基本结构进行优化计算, 获得

汽

常包括减轻自重和提高承载能力两方面, 对于

满足体积约束并使总柔度最小即刚度最大的车

前者, 目标函数为车架的质量; 对于后者, 目标

架拓扑形式, 车架拓扑形式为横梁的分布数量、

车

函数应反映车架的承载能力。约束函数可包括

位置及纵梁的加强方式提供了依据, 为一些车

架的基本结构取为一等厚的薄板, 车架所受荷

往忽略了这种耦合影响。 与传统优化算法直接对优化变量本身进行

优化操作不同的是, 遗传算法在优化过程中不 考虑变量类型, 而是将所有设计变量进行统一 编码, 以处理毫无数值概念的代码作为运算对 象, 因此在解决多类型变量的优化问题上显示 出了其独特的优越性[1]。另外 M SC .M arc 系统的 单元生死技术允许用户在分析过程中根据需要 随 时 增 加 或 删 除 单 元[2], 通 过 改 变 构 件 上 单 元 的 存在状态来实现构件的增加和删除, 从而可以 实现真正意义上的构件删除。因此可以利用遗 传算法, 利 用 M SC .M arc 作 为 优 化 系 统 的 分 析 器, 编制优化计算系统, 实现以车体结构的梁截 面和位置拓扑为设计变量, 在满足应力约束和 位移约束的条件下, 求出结构的最小重量。

所受荷载和约束按设计要求作用于基本结构

北

约束条件为 g j( x) ≤0( j=1,2,…,m)

上, 以车架的总柔度为目标函数, 以体积作为约

Hk( x) = 0( k=1,2 ,…,l)

束条件, 用均匀化方法对在弯曲和弯扭联合两

京

其 中 (f x) 为 目 标 函 数 。 车 架 结 构 的 优 化 通

几 何 约 束 、强 度 约 束 、刚 度 约 束 和 动 态 特 性 约 束

什么是结构和造型的概念

什么是结构和造型的概念结构和造型是建筑与设计领域中两个重要的概念,它们在设计过程中起着不可或缺的作用。

结构涉及到建筑物的构造和力学性能,而造型则涉及到建筑物的形态和美学特征。

下面将详细介绍结构和造型的概念及其在设计中的意义。

结构是指建筑物的构造和力学性能。

在建筑设计中,结构是建筑物的骨架,它承载着建筑物的自重和外载荷,并将其传递到地基上。

结构设计要考虑到建筑物所需的强度、刚度和稳定性等要素,以确保建筑物的安全可靠。

不同种类的建筑物需求不同的结构类型,如框架结构、板壳结构、拱壳结构等。

结构工程师需要根据建筑物的功能、使用要求和地理条件等因素,合理选择结构类型,并进行必要的计算和分析,确保结构的性能满足设计需求。

造型是指建筑物的形态和美学特征。

建筑的形态决定了建筑物的外观和空间特征,而美学特征则涉及到建筑物的比例、比重、线条、色彩等方面。

造型是建筑师对建筑物进行艺术创作的过程,通过选择合适的形式和表达方式,来实现对建筑物的审美追求和环境适应。

建筑物的造型不仅仅是空间形式上的美感,还包括对人类活动和生活环境的思考和规划。

通过艺术性的造型设计,可以使建筑物与周围环境和谐融合,产生独特的视觉效果和空间体验。

在建筑和设计过程中,结构和造型是相互依存的,它们共同构成了建筑物的基本要素。

结构的选择和设计将直接影响到建筑物的造型,而造型的选择又会对结构的设计和构造产生一定的影响。

结构与造型的协调关系可以说是一个相辅相成的过程,两者之间的关系密切影响到设计的效果和建筑物的品质。

如果结构设计不合理,可能会对建筑物的造型造成限制或破坏,影响到建筑物的美观和功能性。

同样,如果造型设计不合理,可能会对结构的设计和施工带来挑战,影响到建筑物的安全和可行性。

在实际设计中,结构和造型的关系也由建筑师、结构工程师、室内设计师等相关专业人员共同参与确定。

他们通过不同的设计工具和方法,例如数值模拟、实物模型、流体力学分析等,对建筑物进行结构和造型上的优化。

镁合金座椅骨架设计及性能研究

摘要:为了满足汽车对座椅轻量化的要求,提出一种用镁合金靠背总成及坐盆总成替代原钢结构骨架的设计方案。

该方案中镁合金靠背和坐盆均为一体式结构,可以减少焊接成本和装配时间。

为了验证镁合金靠背和坐盆的结构强度,使用Ls-dyna 软件对座椅骨架进行了FEA 分析,结果表明靠背及坐盆应力未超出镁合金材料许用要求。

在保证强度足够的情况下,新设计镁合金座椅靠背比原靠背总成质量减轻44.5%,新设计镁合金座椅坐盆比原坐盆总成质量减轻37.2%,减重效果明显,可以满足设计要求。

关键词:轻量化设计镁合金座椅FEA 分析中图分类号:U463.836文献标识码:BDOI :10.19710/ki.1003-8817.20190297镁合金座椅骨架设计及性能研究陈甜斌陈修艺王懿(上海汽车集团股份有限公司技术中心,上海201804)作者简介:陈甜斌(1987—),男,工程师,硕士学位,研究方向为汽车座椅设计。

1前言随着新能源汽车的蓬勃发展及节能减排的要求,汽车生产商对轻量化座椅的需求日益增加。

目前轻量化座椅常用的减重方法有优化骨架结构和使用轻质材料2种,其中优化骨架结构一般可以减轻座椅总重的10%~15%,对座椅轻量化提升有限[1]。

因此,在骨架上使用轻质材料成为座椅轻量化的一个重要研究方向。

目前可用于轻质骨架的材料有镁合金、铝合金、热塑性塑料和碳纤维增强复合材料等。

热塑性塑料成本低,但是机械性能较差,不可以回收再利用。

碳纤维增强型复合材料的机械性能优异,但成本较高,现在仅用于部分赛车座椅上。

镁合金和铝合金价格适中,但是镁合金延展性和强度较高,耐有机物等的腐蚀性更好,在弹性变形范围内能承受更大的冲击载荷[2]。

汽车座椅是人体和汽车联系的纽带,其骨架强度直接关系到座椅的使用寿命和驾乘人员的生命安全。

为此本文提出设计一种镁合金座椅,以满足国内经济型轿车市场的需求。

2镁合金骨架结构设计目前常用的镁合金替代设计方法是增加镁合金板件厚度,以使其拥有钢板件的强度和刚度。

白车身及车身骨架结构设计要求

白车身总体结构1.1 概述白车身通常指已经焊装好但尚未喷漆的白皮车身(Body in white),即由各种各样的骨架件和板件通过焊接拼装而成的轿车车身。

本章内容主要针对车身骨架进行描述,不包括车身覆盖件。

1.1.1 车身作用主要是为驾驶员提供便利的工作条件,为乘员提供安全、舒适的乘坐环境,隔绝振动和噪声,不受外界恶劣气候的影响。

车身应保证汽车具有合理的外部形状,在汽车行驶时能有效地引导周围的气流,以减少空气阻力和燃料消耗;此外,车身还应有助于提高汽车行驶稳定性和改善发动机的冷却条件,并保证车身内部良好的通风。

同时车身也是一件精致的艺术品,给人以美感享受,反映现代风貌、民族传统以及独特的企业形象。

1.1.2 车身类型车身壳体按照受力情况可分为非承载式、半承载式和承载式(或称全承载式)三种。

1.1.2.1 非承载式非承载式车身的特点是车身与车架通过弹簧或橡胶垫作柔性连接,如图1-1;在此种情况下,安装在车架上的车身对车架的加固作用不大,汽车车身仅承载本身的重力、它所装载的人和货物的重力及其在汽车行驶时所引起的惯性力与空气阻力;而车架则承受发动机及底盘各部件的重力;这些部件工作时,一直承受着支架传递的力以及汽车行驶时由路面通过车轮和悬架传递来的力(最后一项对车架或车身影响最大);这种结构型式一般用在货车、专用汽车及部分高级轿车上。

图1-1 非承载式车身1.1.2.2 半承载式半承载式车身的特点是车身与车架或用用螺钉连接,或用铆接、焊接等方法刚性地连接,如图1-2。

在此种情况下,汽车车身除了承受上述各项载荷外,还在一定程度上有助于加固车架,分担车架的部分载荷。

半承载式是一种过渡型的结构,车身下部仍保留有车架,不过它的强度和刚度要低于非承载式的车架,一般将它称之为底架。

它之所以被命名为半承载式是出于以下考虑:让车身也分担部分载荷,以此来减轻车架的自重力。

这种结构型式主要体现在大客车上。

图1-2 半承载式车身1.1.2.3 承载式承载式车身的特点是没有车架,车身就作为发动机和底盘各总成的安装基础,车身的强度和刚度通常由车身下部来予以保证。

汽车座椅骨架的分析和改进设计

汽车座椅骨架的分析和改进设计当今,汽车的数量与日俱增。

特别是小轿车的增长。

与此同时,安全和舒适在人内心被看得愈发深重。

人坐在汽车里面是与座椅直接接触的,所以人们开始重视它的安全性和舒适性,这是汽车座椅研究的主要方向。

在查阅相关的论文后,简要明白了座椅骨架的设计原则和现在的研究情况。

在论文的初期工作就是画出骨架的UG三维模型,再而使用hypermesh软件来做有限元的后期分析。

参考国标对于座椅骨架的靠背和总成的强度测试标准,利用hypermesh软件对某轿车座椅骨架的靠背和总成进行仿真分析。

对仿真分析的结果进行分析,对骨架结构做优化和改进。

标签:汽车座椅;有限元法;静强度;结构优化1 本课题的研究内容本论文需要先准备好骨架的三维模型。

本文使用UG这个软件来画座椅骨架的三维模型。

在画三维模型前,需要查阅资料来明白座椅骨架的结构特点,工作过程,以及设计要求。

最后的工作就是把三维模型做一个有限元模拟仿真分析,使用hypermesh这个软件来做。

然后以分析得到的结果为基础来优化改进我的骨架模型。

2 座椅骨架的结构及三维处理在做分析之前,本论文需要设置出座椅骨架的有限元模型,设置好了模型后才能够对座椅骨架的做强度计算。

本文根据某一个品牌的汽车座椅骨架CAD模型作一些适当的删减,把复杂的三维模型中一些对于骨架的强度分析不相关或者不怎么相关的细节去除掉,在简化完成后就可以使用hypermesh软件做前处理了。

3 座椅骨架前处理骨架的分析原本按照法则有很多,然则顾忌到知识储备量和时间的关系,本论文只对骨架的静强度做分析。

为了完成骨架静强度分析的工作。

除了前期一些基本理论的学习和三维模型的绘制。

最重要的工作就是画出契合论文整体要求的有限元模型。

具体做法如下:(1)明确有限元单元类型。

(2)划分网格和连接。

(3)定义材料。

(4)加载。

(5)约束。

(6)编辑属性卡及赋予属性。

4 骨架靠背仿真校核根据我国GB15083-1994的规定。

客车车架及车身骨架设计

客车车架及车身骨架设计车架设计车架是整个客车的基体,其功用是支承、连接汽车各个总成的零部件,承受来自车内外的各种载荷,并在很大程度上决定了客车总体的布置型式。

现代很多客车都有作为整车支承的车架,车上绝大多数的部件和总成都是通过车架来固定其位置的。

对于由车身骨架承担载荷的客车,称为承载式客车,一般采用桁架式车架结构,现代客车正逐步向这种承载车身形式发展。

车架的结构形式首先应满足汽车总布置的需要。

汽车在复杂多变的道路上行驶的时候,固定在车架上的各总成和部件之间不应发生干涉。

当汽车在崎岖不平的道路上行驶时,车架在载荷的作用下可产生扭转变形以及在纵向平面内的弯曲变形,当一边车轮遇到障碍时,还可能使整个车架扭曲成菱形。

这些变形将会改变安装在车架上的各部件之间的相对位置,从而影响其正常工作。

因此,车架应具有足够的强度和适当的刚度。

为了使整车轻量化,要求车架质量尽可能的小些。

此外,降低车架的高度以使得汽车质心位置降低,有利于提高汽车的行驶稳定性,这一点对客车来说尤为重要。

客车行业在发展初期,其底盘车架主要始于货车二类底盘的改装,形成了长头客车。

随着时间的推移,有了后来在货车三类底盘上进行改装的过程,并进一步形成专用的客车底盘。

后来对车架的结构进行了改变和发展,形成了分段式车架结构的底盘,这样就可以降低城市客车地板的高度,对长途和旅游客车来说则是为了获得较大的行李舱。

随着全承载车身技术的出现,又形成了适应承载车身的不同类型的各种客车底盘,其底盘车架一般采用桁架式结构。

1、三类底盘的车架改装上世纪80年代前后,我国的客车基本上是以中型载货汽车的三类底盘改装而形成的。

不管作为城市客车还是作为长途客车,其地板高度较高,踏步级数一般是3-4级。

车架型式大部分采用梯形车架(图5-25),也就是纵梁直通式结构,或在此基础上外加牛腿(即支撑梁);极少数也采用横梁直通式车架,这种车架为纵梁分段与直通横梁以加强角撑板铆接或焊接而成。

高大幕墙钢骨架设计中的幕墙结构变形设计

建 筑 技 术Architecture Technology第51卷第8 期 2020年8月V ol.51 No.8 Aug. 2020·981·高大幕墙钢骨架设计中的幕墙 结构变形设计李 友(北京北投置业有限公司,100101,北京) 摘 要:幕墙变形设计是幕墙设计时一个非常重要的考虑要点,也是决定幕墙设计质量的关键因素。

以某工程项目南北中厅立面高大幕墙钢架设计为例,从宏观结构传力体系、中观构件截面与板块分割和微观节点构造3个维度分析了与其连接的主体构件承载力和刚度、位移产生、传导、隔断、吸纳和释放问题等。

运用Midas 计算软件进行结构分析,通过原方案与改进方案的对比,验证了改进方案的合理性,从而充分论证了幕墙结构概念设计在解决幕墙变形问题中的重要性,为幕墙结构设计和专业规范制定提供参考与依据。

关键词:幕墙变形;概念设计;高大幕墙;下承式幕墙;二力杆 中图分类号:TU71 文献标志码:A 文章编号:1000-4726(2020)08-0981-05STRUCTURE DEFORMATION DESIGN IN HIGH AND BIG CURTAIN WALLSTEEL SKELETON DESIGNLI You(Beijing Beitou Real Estate Co., Ltd., 100101, Beijing, China)Abstract: Curtain wall deformation design is a very important point to be considered in curtain wall design, and it is also a key factor influencing the curtain wall design quality. Taking the high and big curtain wall steel frame design of the south-to-north atrium facade, this paper analyzed the bearing capacity and rigidity of main components connected to the curtain wall, as well as generation, transition, isolation, absorption and release of displacement on three dimensions, including macro structure force transfer, meso component cross-section and unit division, and micro node. Midas software was used for structure analysis and comparison between original scheme and improved scheme. The reasonability of the improved scheme was verified and the importance of curtain wall structure concept design in solving the deformation problem of curtain wall, providing reference and basis for curtain wall structure design and drafting of standard specifications.Keywords: curtain wall deformation; concept design; high and big curtain wall; under-bearing curtain wall; two-force rod随着幕墙产业的发展,作为幕墙产业配套的幕墙设计产业也快速发展。

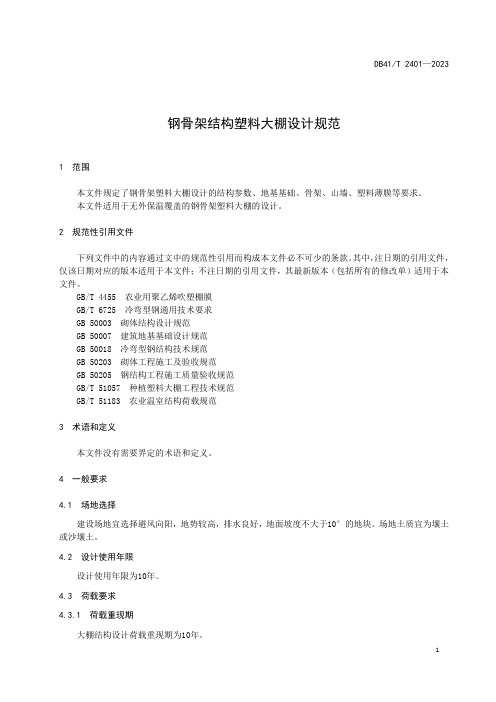

钢骨架结构塑料大棚设计规范

钢骨架结构塑料大棚设计规范1 范围本文件规定了钢骨架塑料大棚设计的结构参数、地基基础、骨架、山墙、塑料薄膜等要求。

本文件适用于无外保温覆盖的钢骨架塑料大棚的设计。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 4455 农业用聚乙烯吹塑棚膜GB/T 6725 冷弯型钢通用技术要求GB 50003 砌体结构设计规范GB 50007 建筑地基基础设计规范GB 50018 冷弯型钢结构技术规范GB 50203 砌体工程施工及验收规范GB 50205 钢结构工程施工质量验收规范GB/T 51057 种植塑料大棚工程技术规范GB/T 51183 农业温室结构荷载规范3 术语和定义本文件没有需要界定的术语和定义。

4 一般要求场地选择4.1建设场地宜选择避风向阳,地势较高,排水良好,地面坡度不大于10°的地块。

场地土质宜为壤土或沙壤土。

设计使用年限4.2设计使用年限为10年。

4.3荷载要求4.3.1 荷载重现期大棚结构设计荷载重现期为10年。

4.3.2 荷载计算荷载按照GB/T 51183的规定进行计算,并进行必要的修正。

永久荷载按结构和薄膜自重计算,作物荷载按0.15 kN/m2,雪荷载和风荷载应按照项目场地气候条件进行取用调整,设计荷载标准值见附录A。

附录A中未显示地区,可根据临近县市且气候条件相似的地区确定其雪荷载和风荷载标准值。

5 结构参数5.1结构示意图塑料大棚结构见图1。

标引序号说明:a1——山墙;2——拱杆;3——压膜线;4——纵向拉杆;5——棚头横杆;6——棚头立柱;7——底部通风口;8——顶部通风口;9——卷膜杆;10——斜撑。

图1 钢骨架结构塑料大棚结构示意图5.2剖面结构塑料大棚跨度、脊高和肩高可按照表1确定。

大棚剖面形状按合理拱轴线设计,见附录B。

装配式建筑骨架结构的设计与施工技术

装配式建筑骨架结构的设计与施工技术随着现代社会对低碳环保和高效快速的需求不断增加,装配式建筑作为一种新型建筑模式得到了广泛应用。

其中,装配式建筑骨架结构作为整个建筑体系的核心和支撑,具有重要意义。

本文将就装配式建筑骨架结构的设计与施工技术展开讨论。

一、设计阶段1.1 结构材料选择装配式建筑骨架结构通常采用钢结构或混凝土预制构件进行搭建。

在设计阶段,需要根据具体项目要求和地质条件等因素选取合适的结构材料。

钢材轻便且易于加工,适合于大跨度和超高层建筑;而混凝土预制构件则可以提高施工速度和质量。

1.2 结构形式确定在设计过程中,需要确定合适的结构形式以满足项目需求。

常见的装配式骨架结构形式包括框架结构、剪力墙-框架结构、柱-梁-板楼盖系统等。

根据具体建筑功能和荷载要求,选择合适的结构形式,并进行强度和刚度计算。

1.3 连接节点设计装配式建筑骨架结构的连接节点是整个结构体系的关键部分,直接影响到结构的稳定性和安全性。

在设计阶段,需要进行节点力学分析及抗震设计,确保节点能够满足强度和刚度要求,并具备良好的耐久性和可拆卸性。

二、施工技术2.1 工厂化制造装配式建筑骨架结构的优势之一就是可以在工厂进行预制加工,提高施工效率并保证质量。

在制造过程中,需要严格控制材料和加工质量,确保构件尺寸精准、表面光滑。

同时,在生产线上采用模块化组装方式,减少现场操作时间。

2.2 运输与卸载运输是装配式建筑骨架结构从工厂到施工现场最关键的环节。

需要根据具体货物尺寸选择合适的运输方式,并对货物进行固定和保护。

在卸载过程中,需要使用吊车等设备进行精确操作,避免对结构造成损坏。

2.3 安装和拼接装配式建筑骨架结构的安装是整个施工过程中最为重要的阶段。

需要根据设计图纸和相关技术规范进行准确拼接,同时对连接节点进行检查和调整。

在安装过程中,需要通过现场测量和校正等手段保证高精度和高质量。

2.4 防水与绝缘在施工完成后,还需要对装配式建筑骨架结构进行防水和绝缘处理。

机械系统的骨架拓扑优化与构造设计

机械系统的骨架拓扑优化与构造设计随着科技的飞速发展,机械系统在各个领域中的应用越来越广泛。

机械系统作为一个整体,它的骨架拓扑优化和构造设计在提高系统的性能和效率方面起着至关重要的作用。

本文将从机械系统的骨架拓扑优化和构造设计的角度来探讨机械系统的优化方法和设计原则。

一、骨架拓扑优化的基本概念骨架拓扑优化是指通过对机械系统的结构进行优化,从而实现系统结构的最佳性能。

骨架拓扑优化的目标是在给定的约束条件下,找到系统的最佳拓扑结构,使得系统具有最小的质量、最大的刚度和最小的变形。

骨架拓扑优化的基本原理是通过对系统进行有限元分析,确定优化目标和约束条件,通过迭代的方式逐渐调整系统的结构,最终得到一个最佳的骨架拓扑结构。

常见的骨架拓扑优化方法有拓扑剖分法、遗传算法和优化算法等。

二、骨架拓扑优化的应用骨架拓扑优化方法可以应用于多个领域,如航空航天、机械制造和汽车工程等。

在航空航天领域中,骨架拓扑优化可以用于设计轻量化结构,提高飞机的载荷能力和降低燃料消耗。

在机械制造领域中,骨架拓扑优化可以用于提高机器的刚度和减少振动,提高机器的稳定性和运行效率。

在汽车工程领域中,骨架拓扑优化可以用于设计汽车车身结构,提高汽车的安全性和减少碰撞时的能量传递。

三、构造设计的基本原则构造设计是指通过对机械系统的构造进行设计,使得系统能够满足特定的功能和性能要求。

在进行构造设计时,需要考虑到机械系统的使用环境、工作条件和使用寿命等因素。

构造设计的基本原则有以下几点:1. 结构合理性:机械系统的结构应该合理布置,各个部件之间应该协调工作,避免出现冲突和干涉。

2. 材料选择:在进行构造设计时,需要选择适当的材料,使得机械系统具有足够的强度和刚度,同时满足质量和成本的要求。

3. 制造工艺:构造设计需要考虑到制造工艺的要求,使得机械系统的制造过程能够顺利进行。

4. 装配性:构造设计应该注重机械系统的装配性,使得各个组件能够方便地进行安装和拆卸。

骨架设计标准规范要求有哪些

骨架设计标准规范要求有哪些骨架设计是建筑结构中的重要部分,对于建筑物的稳定性和安全性起着关键作用。

因此,骨架设计需要遵循一定的标准规范要求。

下面将介绍一些骨架设计的常用标准规范要求。

1.《建筑结构设计规范》(GB 50010-2010):这是中国建筑骨架设计的基本规范标准,其中包括了建筑结构设计的相关要求,如荷载计算、设计参数、材料要求、构造要求等。

2.《钢结构设计规范》(GB 50017-2017):这是针对钢结构骨架设计的规范标准,其中包括了钢结构设计的基本原理、设计方法、荷载计算、构造设计、材料要求等。

3.《混凝土结构设计规范》(GB 50010-2010):这是混凝土结构骨架设计的规范标准,其中包括了混凝土结构设计的基本原理、设计方法、荷载计算、构造设计、材料要求等。

4.《建筑抗震设计规范》(GB 50010-2010):这是骨架设计中特别重要的一项规范,其中包括了建筑抗震设计的相关要求,以确保建筑物在地震作用下的安全性。

5.《建筑消防设计规范》(GB 50010-2010):这是关于骨架设计中消防安全的规范标准,其中包括了建筑物消防设施的要求,以保障建筑物在火灾发生时的安全性。

6.国家标准《建筑结构荷载标准》(GB 50009-2012):这是骨架设计中荷载计算的标准规范,其中详细规定了建筑物所受到的各种荷载的计算方法和值。

7.国家标准《建筑结构可靠性设计规范》(GB 50068-2018):这是关于骨架设计中可靠性设计的标准规范,其中包括了结构可靠性设计的相关要求和计算方法。

8.国家标准《建筑工程质量验收规范》(GB 50300-2018):这是关于骨架设计中施工质量验收的标准规范,其中详细规定了骨架施工质量的检查要求和验收标准。

除了以上常用的标准规范要求之外,不同地区和国家还有一些特定的标准规范,如美国的AISC标准、欧洲的EC标准等,设计人员在进行骨架设计时还需要根据具体情况参考相关的国际或地区标准规范。

多维WFRC骨架结构的设计与试织

多维WFRC骨架结构的设计与试织

易洪雷;陈鸿坤

【期刊名称】《新疆纺织》

【年(卷),期】1995(000)003

【摘要】传统的机织物树复合材料(WeavingFabricResinComposite)以平面两向或三向织物作增强基,通过增强基布与树的粘合叠压铺层,再经固化而成,这种材料具有重要轻,比强度高等优点,因而在工程材料中占有一席之地,但其抗剪切能力差,易产生脱层破坏却大大限制了它的使用范围,高性能热塑性树脂的出现,部分改善了层压复合材料的抗剪切能力,但由于加工方法与加工成本方面的原因,其应用前景不容乐观

【总页数】3页(P16-18)

【作者】易洪雷;陈鸿坤

【作者单位】不详;不详

【正文语种】中文

【中图分类】TS105

【相关文献】

1.一种双锥体结构立体织物的设计与试织 [J], 刘海文;才英杰

2.叠经层连多层机织物增强体的结构设计及试织 [J], 汪昭君;周罗庆

3.基于经起花结构的漏窗风格织物设计与试织 [J], 吴惠英

4.基于经起花结构的卡通图案小花纹织物设计与试织 [J], 黄紫娟;赵恒迎;张丹

5.欧普风格多元素图案织物的设计与试织 [J], 翁浦莹;蒙冉菊;张陈渔;戴桦根;姚怡;宋忆雯;高慧英

因版权原因,仅展示原文概要,查看原文内容请购买。

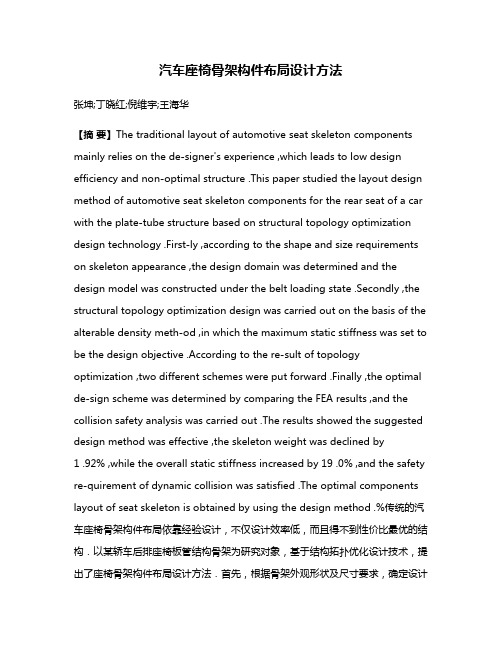

汽车座椅骨架构件布局设计方法

汽车座椅骨架构件布局设计方法张坤;丁晓红;倪维宇;王海华【摘要】The traditional layout of automotive seat skeleton components mainly relies on the de‐signer's experience ,which leads to low design efficiency and non‐optimal structure .This paper studied the layout design method of automotive seat skeleton components for the rear seat of a car with the plate‐tube structure based on structural topology optimization design technology .First‐ly ,according to the shape and size requirements on skeleton appearance ,the design domain was determined and the design model was constructed under the belt loading state .Secondly ,the structural topology optimization design was carried out on the basis of the alterable density meth‐od ,in which the maximum static stiffness was set to be the design objective .According to the re‐sult of topology optimization ,two different schemes were put forward .Finally ,the optimal de‐sign scheme was determined by comparing the FEA results ,and the collision safety analysis was carried out .The results showed the suggested design method was effective ,the skeleton weight was declined by1 .92% ,while the overall static stiffness increased by 19 .0% ,and the safety re‐quirement of dynamic collision was satisfied .The optimal components layout of seat skeleton is obtained by using the design method .%传统的汽车座椅骨架构件布局依靠经验设计,不仅设计效率低,而且得不到性价比最优的结构.以某轿车后排座椅板管结构骨架为研究对象,基于结构拓扑优化设计技术,提出了座椅骨架构件布局设计方法.首先,根据骨架外观形状及尺寸要求,确定设计区域,并根据实际的安全带加载工况,建立设计模型;然后,以结构静刚度最大为优化目标,采用变密度法对结构进行拓扑优化设计,并根据拓扑优化结果,提出2种不同的布局方案;最后,根据有限元分析结果确定最终的设计方案,并对优化设计结果进行行李箱后撞的安全性分析.研究结果表明,在骨架质量下降1.92%的情况下,整体静态刚度提高19.0%,并满足动态碰撞的安全性要求.采用所提出的设计方法,可以得到最优座椅骨架构件布局结构.【期刊名称】《工程设计学报》【年(卷),期】2015(000)002【总页数】6页(P166-171)【关键词】汽车座椅;构件布局;拓扑优化;变密度法【作者】张坤;丁晓红;倪维宇;王海华【作者单位】上海理工大学机械工程学院,上海200093;上海理工大学机械工程学院,上海200093;上海理工大学机械工程学院,上海200093;上海延锋江森座椅有限公司性能实验中心,上海201315【正文语种】中文【中图分类】TH122随着制造业的快速发展,在产品初期设计阶段应用结构拓扑优化设计技术进行构件布局或材料分布设计,得到初始的最优设计方案,并以此为设计模型,进一步进行结构形貌、形状和尺寸优化的设计,可得到真正最优的结构设计方案,而且可提高设计效率,从而很大程度上缩短产品的设计和开发周期,减少了很多不必要的修改过程,降低开发成本,并提高产品的技术含量和市场竞争力.汽车行业作为我国国民经济发展的支柱产业之一,几乎涵盖了整个工业领域的相关内容.作为一种耐用消费产品,从研发、生产、销售到维护,汽车行业已经形成了完整的体系.其中研发过程是决定产品预期性能的关键环节,各种汽车零部件的结构设计在汽车产品研发中尤为重要[1].拓扑优化是优化设计领域最富有生命力的研究方向[2-3].拓扑优化的基本思想是将寻求结构的最优拓扑问题转化为在给定的设计区域内寻求最优材料分布问题,常用的方法有均匀化法、变密度法、变厚度法和水平集方法等[4-6].近年来,应用拓扑优化技术对汽车零部件进行优化设计已取得一定的进展.季学荣等为提高汽车罩板的机械性能,运用拓扑优化和形貌优化的设计方法,对某汽车发动机罩板在轻量化设计的同时使结构的力学性能得到提高[7].刘辉等对某车型变速器箱体结构进行静、动态联合拓扑优化,改进后结构减轻5.9%,同时结构的振动也有所减弱[8].卢建志等提出了一种考虑挤压工艺约束和应力约束的优化模型,使得汽车座椅的骨架结构较优化前减重15%[9].吕兆平等建立某汽车动力总成悬置系统的动力学模型,运用拓扑优化方法,以结构的应变能最小为目标函数,约束材料体积,优化后零件减重9.4%[10].汽车座椅系统是汽车内饰中重要部件之一,起到保护乘员的关键作用,金属骨架的刚度特性是汽车座椅设计过程中最为核心的问题.传统的汽车座椅骨架构件布局主要根据经验来设计,难以得到性价比最优的结构,本文基于结构拓扑优化设计技术,提出了座椅骨架构件布局设计方法.以某轿车的后排板管结构座椅骨架为研究对象,首先根据实际的安全带加载工况、骨架外观形状及尺寸要求,确定设计区域,建立设计模型;然后采用变密度法以结构静刚度最大为优化目标对结构进行拓扑优化设计,并根据拓扑优化结果,提出2种不同的布局方案;最后根据有限元分析结果确定最终的设计方案.在座椅骨架满足静态工况的设计要求的前提下,对优化设计结果进行行李箱后撞的安全性分析,验证是否满足动态碰撞的安全性要求.1 设计方法1.1 座椅骨架结构汽车座椅骨架结构主要有板管结构、纯板结构和管钢丝结构三种,如图1所示.图1 座椅骨架类型Fig.1 The seat skeleton type其中,板管结构一般由钣金件和管件焊接而成,纯板结构由钣金件冲压压延筋组成,管钢丝结构由管件和钢丝焊接而成.轿车多采用板管结构,其工艺较为简单,通过管件在钣金件上的布局提高座椅骨架的整体刚度.1.2 构件布局设计方法流程图2为构件布局设计方法流程,主要分为优化设计阶段和新结构设计阶段.首先通过分析整体结构选定结构的设计区域建立设计模型,进入优化设计阶段,根据设计模型运用基于变密度法的拓扑优化设计技术,在合理的数学模型下,进行拓扑优化设计,当优化结果收敛后输出有效的优化结果,反之检查设计模型和数学模型重新进行拓扑优化;然后进入新结构设计阶段,根据拓扑优化结果,按照实际工况建立新结构的有限元模型进行性能分析;最后通过对比新结构与原结构性能参数,检查新结构是否满足设计要求,若不满足,分析问题原因重新进行建模分析,反之构件布局设计结束,得到较优的新结构.变密度法基于各向同性材料,以每个单元的相对密度作为设计变量,人为假定单元的密度和材料物理属性(如许用应力、弹性模量)之间的某种对应关系,以连续变量的密度函数形式显式地表达这种对应关系,每个单元有唯一的设计变量.该方法的程序实现简单,计算效率高.设计中所用的密度是单元正则化以后的相对密度.变密度法在工程研究中得到了广泛的重视和研究,是目前算法上便于实施、应用较多的一种材料插值方法.图2 构件分布设计方法流程Fig.2 Flow chart of the components layoutdesign method变密度方法主要的插值模型有SIMP(solid isotropic microstructures with penalization)和RAMP(rational approximation of material properties)两种模型.SIMP模型和RAMP模型主要通过引入惩罚因子,在材料的弹性模量和单元相对密度之间建立一种显式的非线性对应关系.它的作用是当设计变量的值为(0,1)时,对中间密度值进行惩罚,使中间密度值逐渐向0,1两端聚集,这样可以使连续变量的拓扑优化模型能很好地逼近原来0,1离散变量的优化模型.此时,中间密度单元对应很小的弹性模量,对结构刚度矩阵的影响将变得很小,可忽略不计. SIMP密度刚度插值模型对中间密度的惩罚由下式进行:式中:Ei表示第i单元的弹性模量,E0表示单元充满材料时的弹性模量,p表示惩罚因子.通过上式以连续变量的密度函数表达单元相对密度与材料弹性模量之间的对应关系,得到光滑的材料插值模型.惩罚因子p的取值大小可影响抑制中间密度单元的效果[11].RAMP密度刚度插值模型对中间密度的惩罚由下式进行:式中:Ei表示第i单元的弹性模量,E0表示单元充满材料时的弹性模量,p为惩罚因子[12].SIMP法和RAMP法具有很大的相似性,在相同条件下,两者优化结果也是十分相似的.本文在设计优化阶段选用SIMP法进行拓扑优化设计.1.3 优化设计数学模型的建立汽车座椅骨架的刚度特性是汽车座椅设计过程中最为核心的问题,故座椅骨架构件分布设计目的是提高骨架刚度的同时降低质量,得到轻质高刚的座椅骨架结构.基于变密度法的拓扑优化设计理论,在优化设计阶段应用如下数学模型进行拓扑优化设计:式中:C为结构的应变能,V为结构优化后的体积,V0为结构优化前的体积,V *为体积分数.2 座椅骨架管件布局设计2.1 骨架结构及原结构静态性能本文所研究的某轿车后排座椅骨架为板管结构,图3为后排座椅骨架在安全带拉伸工况下的有限元模型.图3 后排座椅骨架在安全带拉伸工况下的有限元模型Fig.3 The finite element model of seat belt in tensile condition图3中座椅骨架主要由40%部分和60%部分构成:40%部分结构较简单,主要由1根环形管和背板构成;60%部分由多根不同形状的管与背板构成.并且在安全带拉伸工况下,座椅骨架主要受力部分是60%部分,故将构件布局设计区域定为座椅骨架60%部分.首先将座椅骨架60%部分单独建立有限元模型,在安全带静态拉伸工况进行力学性能分析,如图4所示.板下方左、右两端与车身连接处约束X,Y,Z方向移动自由度及Y,Z方向转动自由度,右端上方与车身连接处约束Y,Z方向移动自由度及X,Y,Z方向转动自由度.在安全带加载位置施加一定大小、方向为43°的静载荷.约束的位置和自由度、加载点的位置和大小均与原结构等效.图4 座椅骨架60%部分力学性能分析模型Fig.4 The mechanical property analysis model of 60%part of the seat skeleton通过对座椅骨架60%部分的静力分析,得到座椅骨架60%部分的力学性能:应变能为4.78J;质量为8.85kg;最大位移为13.81mm,位置在背板左上方,如图5所示.图5 座椅骨架60%部分位移云图Fig.5 The displacement of 60%part of the seat skeleton2.2 设计模型和拓扑优化图6为管件布局的设计模型,几何尺寸与原结构60%板几何尺寸相同,约束的位置和自由度、加载点的位置和大小均与原结构中一致.将整个背板作为设计空间,以在满足轻量化的同时得到最大的结构刚度为目的,取体积分数V*=0.5.如图7(a)所示,拓扑优化通过迭代,体积逐渐趋于稳定,得到最佳传力路径.图7(b)所示为拓扑优化结果,密度为1的单元,代表设计空间内组成传力路径的材料,已经被保留了下来,其他力不经过的材料区域被自动去除,即为密度为0的单元.图6 设计模型Fig.6 The design model图7 拓扑优化迭代曲线和结果Fig.7 The iterative curve and result of topological optimization2.3 新模型的建立通过分析,原结构座椅背板的刚度主要取决于管件的分布状况,根据拓扑优化所得到的结果,在原结构背板的基础上进行新模型的建立.如图8所示,以拓扑优化结果中材料分布情况,参考原结构确定相关尺寸,按照原结构60%部分静力分析约束及加载方案建立2个方案的有限元模型.图8 新方案有限元模型Fig.8 The new finite element model通过对方案1和方案2座椅骨架静力分析得:方案1应变能为3.82J、质量为8.82kg、最大位移为10.84mm;方案2应变能为3.87J、质量为8.68kg、最大位移为11.24mm.方案1和方案2最大位移的位置都在背板左上方,如图9所示,通过对比,最大位移发生处与原结构一致.图9 方案1和方案2座椅骨架位移云图Fig.9 The displacement of scheme1and scheme 2表1为原结构和2个优化方案的力学性能对比.方案1座椅骨架相对原结构:刚度提高20.24%;质量降低0.36%;最大位移发生位置一致,且大小降低21.51%.方案2座椅骨架相对原结构:刚度提高19.02%;质量降低1.92%;最大位移发生位置一致,且大小降低18.61%.对比发现,虽然方案1座椅骨架的刚度提高较多,但是质量几乎没有降低,相比方案2,不仅刚度得到大幅提高,而且整体质量也有减轻,故2种方案中方案2为较优的设计方案.表1 原结构与2种方案力学性能对比Table 1 The mechanical properties comparison of original structure and new schemes原结构4.78 13.81 8.85 2.4 动态碰撞工况下的性能验证座椅骨架设计不仅需要考虑其静态刚度,还需要考虑在动态碰撞工况下的性能.GB15083-2006法规是一种动态碰撞试验规则,图10为根据座椅行李箱动态冲击试验相关要求建立的座椅骨架有限元模型.其中:用大小为300mm×300mm×300mm,重18kg的2个正方体模拟行李箱,放置于在X方向上正方体质心距行李舱边界为200mm、Y方向上两正方体关于车体中心面对称的位置,且两行李箱间距为50mm;以座椅设计基准点R点建立R点参考面,经过座椅R点前方100mm和150mm处的点建立参考面A面和B面.法规规定,在行李箱冲击的过程中座椅骨架的靠背和头枕前轮廓分别不能超出A面和B面[13].图10 座椅行李箱动态冲击试验有限元模型Fig.10 The finite element model of automotive seat collision test图11为方案2座椅骨架结构在行李箱动态冲击过程中座椅最大变形时刻,头枕轮廓和骨架靠背均没有超出参考面A面和B面,故该方案已满足国家标准要求.图11 方案2座椅骨架冲击过程最大变形Fig.11 Seat skeleton maximumdeformation of collision process of the scheme 23 结论本文基于结构拓扑优化设计技术,探索了一种适用于座椅骨架设计初期的构件布局设计方法.通过采用结构拓扑优化设计技术,不仅为构件分布提供了合理的理论基础,而且可以更快速地寻找出构件布局的大致位置,避免了传统方法中根据经验不断尝试并验证构件布局设计是否合理的重复工作,提高设计效率,节约了设计成本.应用本文提出的设计方法,可得到座椅骨架构件布局的最优设计方案,该方案可作为后续形貌、形状和尺寸优化设计的初始设计模型.因此采用结构优化设计技术,可望得到真正最优座椅骨架结构.参考文献:[1]赵金磊.汽车离合器主要零部件分析与拓扑优化[D].南京:南京理工大学机械工程学院,2007:5-7.ZHAO Jin-lei.The analysis and topology optimization of automobile clutch main components[D].Nanjing:Nanjing University of Science and Technology,School of Mechanical Engineering,2007:5-7.[2]HASSANI B,HINTON E.Homogenization and structural topology optimization theory,practice and software[M].London:Springer,1999:134-146.[3]BENDSOE M P,SIGMUND O.Topology optimization:theory,methods,and applications[M].New York:Springer,2003:76-88. [4]BENDSOE M P,KIKUCHI N.Generating optimal topology in structural design using a homogenization method[J].Comnuter Methods in Applied Mechanics and Engineering,1988,71(2):197-224.[5]BENDSOE M P,SIGMUND O.Material interpolation schemes in topology optimization[J].Archive of Applied Mechanics,1999,69(9):635-654.[6]MICHAEL Y W,WANG Xiao-ming,GUO Dongming.A level set for structural topology optimization[J].Computer Methods in Applied Mechanics and Engineering,2003,192(1/2):227-246.[7]季学荣,丁晓红.基于拓扑和形状优化的汽车发动机罩板设计[J].机械设计与研究,2011,27(1):35-38.JI Xue-rong,DING Xiao-hong.Design optimization of engine hood based on topology and topography optimization[J].Machine Design &Research,2011,27(1):35-38. [8]刘辉,项昌乐,张喜清.多工况变速器箱体静动态联合拓扑优化[J].汽车工程,2012,34(2):143-148.LIU Hui,XIANG Chang-le,ZHANG Xi-qing.Staticdynamic combined topology optimization of gearbox housing under multiple loading conditions[J].Automotive Engineering,2012,34(2):143-148.[9]卢建志,杨世文.汽车座椅结构的轻量化设计[J].机械工程与自动化,2011(1):72-74.LU Jian-zhi,YANG Shi-wen.Lightweight design of car seat structure[J].Mechanical Engineering &Automation,2011(1):72-74.[10]吕兆平,闫剑滔,李宏庚,等.基于有限元技术的动力总成悬置支架拓扑优化的研究[J].汽车工程,2009,31(4):321-325.LÜZhao-ping,YAN Jian-tao,LI Hong-geng,et al.A study on topology optimization of powertrain mount bracket based on finite element technique[J].Automotive Engineering,2009,31(4):321-325.[11]RIETZ A.Sufficiency of a finite exponent in SIMP power law method [J].Structural and Mulitdiscipline Optimization,2001,21(2):159-163.[12]STOLPE M,SVANBERG K.An alternative scheme for minimum compliance topology optimization[J].Structural and Multidiscipline Optimization,2001,22(2):116-124.[13]李强,唐克亨,丁晓东.GB15083—2006汽车座椅、座椅固定装置及头枕强度要求和试验方法[S].北京:中国标准出版社,2006:14-16.LI Qing,TANG Ke-heng,DING Xiao-dong.GB15083—2006Strength requirement test of automobile seats,their anchorages and any head restraints [S].Beijing:Standards Press of China,2006:14-16.。

边坡骨架施工方案

边坡骨架施工方案概述边坡是指山体或公路、铁路等工程在施工过程中或运营过程中,由于地质条件、水文条件或其他外力作用等因素,导致土石体出现下滑、崩塌或泥石流等灾害形式。

边坡骨架施工方案是在边坡工程中采用骨架结构进行加固和支护的一种方式。

本文档将介绍边坡骨架施工方案的实施步骤和注意事项。

施工步骤边坡骨架施工方案的实施步骤如下:步骤一:勘察与设计在进行边坡骨架施工前,需要进行边坡的勘察与设计工作。

勘察工作包括对边坡的地质和水文条件进行详细调查,确定施工工程的范围和需求。

设计工作包括根据勘察结果,制定适合边坡工程的骨架结构方案,并进行稳定性计算和结构设计。

步骤二:准备材料和设备根据设计方案,准备所需的材料和设备。

常用的骨架材料有钢筋、钢板和混凝土,设备包括挖掘机、搅拌设备等。

步骤三:挖掘边坡土体使用挖掘机等设备,按照设计要求挖掘边坡土体。

挖掘的深度和范围应根据设计方案和地质勘察结果确定。

挖掘时要注意斜坡的稳定,避免次生灾害。

步骤四:安装骨架结构根据设计方案,安装钢筋和钢板等骨架结构。

钢筋应按照设计规范进行连接和固定,钢板应与钢筋连接牢固。

在安装过程中,要注意施工工艺和质量控制,确保骨架结构的安装质量。

步骤五:灌注混凝土在骨架结构安装完成后,进行混凝土灌注。

根据设计要求和施工计划,采用适当的混凝土灌注方式,如浇筑、喷射等。

在灌注过程中,要注意施工工艺和质量控制,确保混凝土的密实性和均匀性。

步骤六:施工验收完成骨架施工后,进行施工验收。

验收过程包括对骨架结构和混凝土的质量进行检测和评估,确保施工质量符合设计要求和施工规范。

注意事项在进行边坡骨架施工时,需要注意以下几个方面:1.安全第一:施工过程中要严格执行安全操作规程,保障施工人员的人身安全。

2.施工工艺:根据设计方案和施工规范,选择合适的施工工艺,确保施工质量和效率。

3.施工质量:严格按照设计要求和施工规范进行施工,保证骨架结构和混凝土的质量满足要求。

4.质量监控:实施施工过程中的质量监控措施,及时发现和解决施工中的质量问题,确保施工质量。

骨架结构设计-优秀PPT文档

架的强度。 但是,四边形的结构也是不稳定的,因此再增加前门框架,相当于把四边形的对角线连接在一起,形成两个稳定的三角形结构。 但是,四边形的结构也是不稳定的,因此再增加前门框架,相当于把四边形的对角线连接在一起,形成两个稳定的三角形结构。 但是,四边形的结构也是不稳定的,因此再增加前门框架,相当于把四边形的对角线连接在一起,形成两个稳定的三角形结构。

但是,四边形的结构也是不稳定的,因此再增加前门框架,相当于把四边形的对角线连接在一起,形成两个稳定的三角形结构。

的强度得对角线连接在一起,形成两个稳定的三角形结构。

经分析为运输时损伤。 经分析为运输时损伤。 箱体结构如上图所示,整个箱体只有左右骨架,无上下骨架,整体结构强度不够。 在运输过程骨架受挤压变形,导致门体产生偏斜不平的; 在运输过程骨架受挤压变形,导致门体产生偏斜不平的;

技术对策:

1. 增加0.8mm上下方钢骨架;

2. 增加0.8mm门封框结构。

分析:

一个箱体由六个面构成,增加上下骨架总成把左右两侧

的骨架连接起来,四个骨架组成一个闭合的四面固定的箱体 结构,从而增加骨架的强度。 箱体结构如上图所示,整个箱体只有左右骨架,无上下骨架,整体结构强度不够。

一个箱体由六个面构成,增加上下骨架总成把左右两侧的骨架连接起来,四个骨架组成一个闭合的四面固定的箱体结构,从而增加骨 架的强度。

列举门体不平的现象

门体不平

门体 错位

门体不平的原因分析:

机器下线时门体正常,是什么原因导致到用户家 后出现门体不平现象的呢?

无 上 下 骨 架

左右骨架

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2021/4/6

5

感谢您的阅读收藏,谢谢!

2021/4/6

6

3

骨架设计

2021/4/6

增 加 上 下 骨 架

门框骨架

技术对策: 1. 增加0.8mm上下方钢骨架; 2. 增加0.8mm门封框结构。

4

分析:

一个箱体由六个面构成,增加上下骨架总成把左右两侧 的骨架连接起来,四个骨架组成一个闭合的四面固定的箱体 结构,从而增加骨架的强度。

但是,四边形的结构也是不稳定的,因此再增加前门框 架,相当于把四边形的对角线连接在一起,形成两个稳定的 三角形结构。

门体不平、门

列举门体不平的现象

门体不平

门体 错位

2021/4/6

2

门体不平的原因分析:

机器下线时门体正常,是什么原因导致到用户家 后出现门体不平现象的呢?

2021/4/6

无 上 下 骨 架

左右骨架

经分析为运输时损伤。箱体结构如上图所示,整个箱体只 有左右骨架,无上下骨架,整体结构强度不够。在运输过程骨 架受挤压变形,导致门体产生偏斜不平的;