棉织物碱氧和酶氧一浴前处理比较

棉织物环保茶皂素前处理剂的使用

(4)180 cm 18.4 tex X(18.4 tex+4.4 tex)713根/

收稿日期:2009—05—27 作者简介:刘昭雪(1979一),男,安徽界酋人.助理工程师.主要从事新 丁:艺新产品染整J:艺研究等[作。

10 em X415根/10 cm全棉弹力破卡 (5)163 cm 5.9 tex X 5.9 tex 173根/i0 cm×

水洗(60℃)一水洗一烘干 3.1.2烧碱煮漂工艺

棉织物茶皂素瀚处理t艺

印染f2009 No.17)

(1)煮练/(g/L)

NaOH

60

精练剂TF—125T

4

渗透剂

2

螫合分散剂

2

(2)氧漂/(g/L)

H202

5

水玻璃

4

精练剂

2

渗透剂

2

螫合分散剂

2

工艺流程浸轧一煮练汽蒸(100℃x90 min)一 热水洗(95℃)_水洗一浸轧-+氧漂汽蒸(100 oC×

水玻璃/(吕/L)

4

汽蒸时间/rain

45—60

按上述工艺处方分别对棉弹力纱卡、棉府绸及亚

麻、粘/亚麻织物进行前处理,结果见表4。

表4各半成品性能指标

织物

琏如拇博强jj,N 半成品拉 |雌强jj,N 自度 毛效/(cm

棉型织物前处理的现状及发展趋势

棉型织物前处理的现状及发展趋势纺织101 刘培 201000514116棉型织物前处理的现状及发展趋势摘要:棉型织物的前处理是纺织品整个染整加工的第一道程序。

前处理的目的是去除纤维上所含的天然杂质以及在纺织品加工中所施加的浆料和沾上的油污等,时限为充分发挥其优良品质,并使织物具有洁白、柔软的性能和良好的渗透性,以满足服用要求,并为染色、印花、整理提供合格的半成品。

纯棉织物的前处理生产工艺, 传统上一直采用高温强碱的化学方法, 这种工艺消耗大量能源, 并产生大量对环境有害的物质。

为此, 国际上早在20 世纪90 年代初就研究采用生物酶技术进行纯棉织物的前处理工艺, 以取代传统的高温强碱工艺, 我国近几年也开始采用这一新工艺。

但从报道材料中可看出, 普遍存在下列问题: 毛效达不到传统工艺的水平, 特别是高支高密厚重的重浆织物; 棉籽壳、蜡质去不尽。

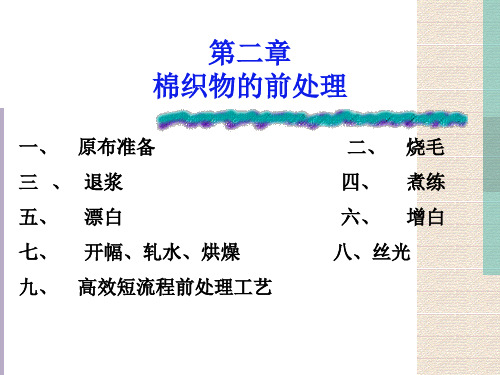

棉织物的前处理包括原布准备、烧毛、退浆、煮练、漂白、开幅,轧水、烘干和丝光等工序,其特点是工艺流程较长,使用的设备也多。

而棉与其他纤维混纺织物的前处理过程包括:烧毛、退浆、煮练、漂白、丝光和热定型等。

目前,在印染前处理工艺中,常用的主要化学品是碱、酶、双氧水和相应有效的助剂,随着节能减排的要求不断提高和某些原料的工艺技术要求,冷轧堆前处理工艺、氧水的活化剂开发与应用、生物酶的应用。

棉型织物的前处理工艺正在朝着短流程,低能耗,轻污染,高能效的方向发展。

主要做好加强前处理工艺条件的优化工作、前处理工艺实现清洁生产、重视短流程前处理新工艺新技术的开发应用、助剂和设备的发展必须与工艺同步等工作。

关键词:前处理现状发展趋势棉织物前处理现状棉织物的前处理包括原布准备、烧毛、退浆、煮练、漂白、开幅,轧水、烘干和丝光等工序,工艺流程较长,使用的设备也多。

经过这些加工过程,可以除去棉纤维中的天然杂质及纺织过程中带来的浆料污物,获得纯净的棉织物,为后续印、染工序提供合格的半制品。

染整工艺原理:棉织物的前处理

第三章

三、常用荧光增白剂的结构与性能

按应用进行分类:

直接性荧光增白剂:用于纤维素纤维, 如VBL(BSL)、VBU 盐基性或阳离子荧光增白剂:用于羊毛、 蚕丝、尼龙、腈纶等 酸性荧光增白剂:用于羊毛、尼龙

二、丝光原理

第三章

棉纤维经浓NaOH处理发生剧烈的不可逆溶 胀原因是:钠离子体积小,它可以进入到 fibre的晶区;

同时Na+是一种水化能力很强的离子,环绕 在一个Na+周围的水分子多达66个之多,以 至形成一个水化层,当Na+进入fibre内部 并与fibre结合时,大量的水分也被带入, 因而引起了剧烈溶胀,由于能进入晶区,因 此,溶胀是不可逆的。

二、轧水

第三章

作用:

①去除折皱,消除内应力 ②进一步去杂 ③重轧后平整 ④使含水一致,利于烘干,提高效率

纤维外部水分:轧水机 纤维内部水分:烘燥机

二、轧水

第三章

轧水机组成:机架、水槽、轧辊和加压装置

三、烘燥

第三章

烘筒、红外线、热风烘燥机

一般开轧烘中用烘筒烘燥机,紫铜烘筒 和不锈钢烘筒,直径570mm,蒸汽加 热。

第三章

亚硫酸氢钠作用是防止煮练时纤维素被空气氧 化,还可协助烧碱除去木质素。水玻璃能吸附 和凝集练液中铁质及杂质,避免在织物上产生 钙渍及防止杂质重新吸附在织物上,还能增加 织物的白度和润湿性;水玻璃用量不能过多, 否则将影响织物的手感。

磷酸三钠是软水剂。

润湿剂能使织物煮练匀透,可选用耐碱、耐酸、 耐硬水、耐高温作用的表面活性剂,如红油、 渗透剂ABS,平平加等。如将非离子表面活性 剂与阴离子表面活性剂拼混应用(如渗透剂 JFC与ABS拼混),有较好协同效果。

酶氧一浴法处理后棉织物染色性能

用, 以及双氧水对色素 、 棉籽壳及其它残 留杂质的氧化

斜纹 府 绸

1 ./ 4 6 46 1. 1 ./ 4 6 4 6 1 .

5 18 2 56 1./ 7 .

5 18 2 5 6 1 。 7 . / 分解作用 以去除杂质。采用该法 . 可使杂质得 到充分 ; 0 J ; F 氢氧化钠 ; 活性染料 降解 , 防止其重新沽污织物 , 去杂效果较好 , 且易洗尽 、 公司) 3%双氧水 ; C 硅酸钠 ; ( 活性嫩黄 X. 活性翠蓝 K — 活性红 K2 活性 .G、 6 NC、 一 C、 耗水少 . 对环境污染小…。

e c fe z me p r xd n ah p o e s o y ig po e t s o o t n f bi s ds u s d.Co p r d w i rdio a pe n e o h y — e o ie o e b t r c s n d en rp ri fc to a r i ic s e e c m ae t ta t n l r— h i

h s hg e oo il a ih rc lryed。w hl a y n S i e es . i v td eig i n rv re e Ke r s y ig;ra t e d e :v td e ;d en rp ry;c to a r ywo d :d en e ci y s a y s y ig po e t v o t n fb i c;e z m e p r ie o e b t r c s n y — eoxd n ah p o e s

Ab ta t r t a me to o t n f b i wi h it r fc l l e a d d szn n y e,a sr c :P e r t n fc to a r t t e m x ue o el a n e i g e z m e c h u s i s wela p i i t n o z me l s o tm z i fen y — ao p rxd n . ah p o e s ae c rid o t h r t a e a r a y d w i e c ie d e n a y s idvdu l ff — e o ie o e b t rc s r a r u .T e p e r t d fb i w s d e t r a t y s a d v td e n ii al n u e e c h v y. i

棉织物前处理如何提高白度与毛效

棉织物前处理如何提高白度与毛效白度不佳包括白度不纯正、不均匀、局部出现黄斑等,润湿性不达标包括毛效达不到8~10cm/30min,毛效不均匀,瞬时毛效差等,这与棉织物坯布的质量有关,如低级棉含量多,纱支较粗,克重较大的面料往往白度与毛效不易做好,当然最关键的是工艺制定及助剂选用问题。

包括以下几点:对漂白白度的影响因素:1,H202及NaOH量必须充足H202和片碱的量是影响白度的最关键因素,H202在前处理后不仅起到漂白色素的作用,而且具有去杂作用(特别是去棉籽壳);片碱提供H202漂白所需的碱度(pH),虽然书本理论上都把漂白最佳pH值控制在10.5,其实在实际生产和应用中,10.5的pH值得到的白度很差,实际片碱用量要远高于10.5的pH值。

2,氧漂稳定剂含硅的稳定剂的确能够提高漂白的白度,对于非硅类氧漂稳定剂,在织物漂白过程中,对白度的提升到底能够起到什么样的作用,起到多大的作用,似乎没有人搞得清楚。

大部分实验的结果是加不加稳定剂白度都一样。

但是使用氧漂稳定剂对金属离子的螯合是有用的,至少可以帮助减少漂白损伤。

3,漂白的活化剂。

很多的学者不断的追求低温下的漂白,不断地寻找低温甚至低碱条件下双氧水的活化剂,殊不知温度和片碱就是最有效和最廉价的双氧水活化剂。

最终的低温漂白结果是:在相同双氧水用量的条件下,白度与高温工艺差得很远;在相同用量的精练剂条件下,毛效也差得很多。

最终不得不猛加双氧水和精练剂提高低温漂白的白度和毛效,也就是节约了蒸汽能源,浪费了助剂,同时对后续染色留下隐患。

对织物毛效的影响因素1,氢氧化钠的用量片碱的用量多,会有效地提高毛效,但是也要考虑污水的处理以及织物的强力损失,尤其是做氧漂一浴,更是要严格控制片碱的用量。

总之,前处理若想获得良好的毛效,必须要有足够的碱用量,一个例子就是目前一些所谓的精练酶或者粉状精练剂,提供碱剂的成分主要是五水偏硅酸钠和纯碱,使用过程中就出现了碱性不够,往往染厂会在使用过程中还会补充些片碱,或者是助剂商在生产粉状精练剂时拼混一些珠碱。

棉织物退煮漂一浴法前处理汇总

实验五棉织物退煮漂一浴法前处理

【实验目的】

掌握棉织物退煮漂一浴法前处理工艺处方及工艺条件控制,为下道工序提供合格的半制品。

【实验原理】

NaOH为主练剂,能使淀粉、PV A等浆料发生膨化和部分溶解。

过氢化氢对共生物色素具有漂白作用。

【实验过程】

一、实验准备

1、仪器设备

托盘天平、电炉子、玻璃棒、染杯(1000ml)、量筒、温度计、角匙

2、染化料

NaOH、亚硫酸钠、渗透剂JFC、双氧水、硅酸钠、PH试纸、平平加O

3、实验材料

纯棉平纹细布50g

二、工艺处方

30%H2O220g/l

NaOH 20g/l(PH值10.5-11)

硅酸钠3g/l

渗透剂JFC 3g/l

平平加2g/l

三、工艺条件

坯布→浸渍(室温)→煮布(98~100℃,60min,浴比1:20)→水洗→晾干

四、操作步骤

1、称取规定量织物。

2、按处方配好煮练液

在染杯中按1:20加入水,加入NaOH、硅酸钠、渗透剂JFC、平平加O,用试纸检验PH值为10.5-11。

再加入规定量的H2O2。

3、将坯布投入配好的煮练液中,室温浸透(1~2min)。

4、升温至规定温度,保持60分钟。

5、水洗或用2%硫酸洗至中性、晾干。

五、实验报告

1、贴样,处理前后的织物对比。

2、注明实验过程中出现的问题及处理方法。

六、注意事项

1、NaOH加水,放热反应,因此最好先制成溶液

2、硅酸钠、平平加也宜加入前溶解好

3、在沸煮过程中,水会被蒸发减少,要适当补水。

纺织品前处理

纺织品前处理未经染整加工的织物统称为原布或坯布,其中仅少量供应市场,绝大多数原布尚需在印染厂进一步加工成漂布、色布或花布供消费者使用。

坯布中常含有相当数量的杂质,其中有棉纤维伴生物及杂质、织造时经纱上浆料、化纤上油剂以及在纺织过程中沾附的油污等。

这些杂质污物如不除去,不但影响织物色泽、手感,而且影响织物吸湿性能,使织物上色不均匀,色泽不鲜艳,还影响染色牢度。

前处理的目的就是在使坯布受损很小的条件下,除去织物上的各类杂质,使坯织物成为洁白、柔软并有良好润湿性能的染印半制品。

前处理是印染加工的准备工序,也称为练漂,对于棉及棉型织物的前处理有准备、烧毛、退浆、煮练、漂白、丝光等工序,但对不同品种的织物,对前处理要求不一致,各地区工厂的生产条件也不相同,因而织物在前处理车间所经受的加工过程次序(工序)和工艺条件也常不同。

一、棉织物的前处理棉织物前处理须经烧毛、退浆、煮练、漂白、丝光等工序,工艺流程较长,使用的设备也多。

经过这些加工过程,可以除去棉纤维中的天然杂质及纺织过程中带来的浆料污物,获得纯净的棉织物,为后续印、染工序提供合格的半制品。

在棉织物加工中,烧毛与丝光必须以平幅状态进行,其它过程用平幅或绳状均可,但厚织物及涤棉混纺织物仍以平幅加工为宜,以免生成折皱,影响染色加工。

二、坯布准备坯布准备包括坯布检验、翻布(分批、分箱、打印)、缝头。

坯布准备工作在原布间进行,经分箱缝头后的坯布送往烧毛间。

坯布检验率一般在10%左右,也可根据工厂具体条件增减。

检验内容为物理指标和外观疵点,物理指标如匹长、幅宽、经纬纱密度和强度等;外观疵点如缺经、断纬、斑渍、油污、破损等。

经检验查出的疵点可修整者应及时处理。

严重的外观疵点除影响印染产品质量外,还可能引起生产事故,如织入的铜、铁等坚硬物质可能损坏染整设备的轧辊,并由此轧破织物,产生连续性破洞。

翻布时将织厂送来的布包(或散布)拆开,人工将每匹布翻平摆在堆布板上,把每匹布的两端拉出以便缝头。

酶氧煮漂一浴工艺中的酶活稳定性

S a iiy o n y e a tv t n o e b t o e s o c urng a d pe o i l a h n t b lt f e z m c i iy i n a h pr c s fs o i n r x de b e c i g

因为在 漂 白过 程 中 , 酸 、 碱 、 温等 条 件 都 会 大 大 力测定 见文 献 。 强 强 高 降低酶 活 , 并推 断真正 起作用 的也许 不是 酶 本身 , 是 13 酶适 宜 p 值 的测 定 而 . H 双氧水 和酶制剂 中所含 的表 面活性 剂 r 。 5 ] 配 制不 同 p H值 缓 冲液 采 用 0 2 m LL磷 酸 氢 . o/ 本试 验选取染 整 行 业 常 用 的几 种 精 练 酶 , 过 测 二 钠-. o L柠 檬 酸缓 冲液 配 制 p 通 ( 1m l ) / H值 3~9溶 液 ; 定 酶活 , 寻找不 同酶的最 稳定 反应 条件 ; 在不 同温度 采 用 0 1m lL碳 酸钠 . 酸氢 钠缓 冲液 配制溶 液。 并 . o / 碳 下 , 生 物 酶 与双 氧 水 作 用 不 同 时 间 , 定 残余 酶 活 将 测 用不 同 p 值 的 缓 冲液 配 制 纸浆 酶 、 胶 酶 和 纤 H 果

a d 1 e p c iey h he n y e a h ih s cii tt e tm p a ue o 0~7 ℃ 。 n r tbea e ti — n r s e t l.T e t re e z m s h dt e hg e ta t t a h e ert r f 1 v vy 6 0 a d we e sa l t c rana a

棉制品短流程前处理工艺

棉制品短流程前处理工艺一、概述传统的练漂加工分退浆、煮练、漂白三道工序,但这三道主要工序并不是截然隔立的,而是相互补充的,如退浆的同时也有去除部分天然杂质的作用,可减轻煮练的负担,而煮练有进一步去除残留浆料的功效,对织物白度也有提高,漂白也有进一步去杂的作用。

常规三步法前处理工艺稳妥,重演性好,但机台多、时间长、效率低、能耗高,且印染产品常见的疵病。

如皱条、折痕、擦伤、破损、斑渍、白度不匀、降强、泛黄、纬斜等都与前处理三步法工艺较长有关。

因此,国内外印染工作者都在寻找能缩短工艺流程、简化设备、降低能耗、保证质量的办法。

我国自20世纪60年代后期就有人研究前处理短流程工艺,但因当时历史条件的限制,没有得到推广使用;70年代后期,碱氧二步法工艺逐步成熟,并被推广使用;自80年代中期,国内开始研究一步法工艺,到后期已有不少工厂用于正常生产;90年代初发展迅速,至今在全国已有很多工厂应用。

二、短流程工艺目前高效流程工艺大体可分为一步法和两步法。

(一)二步法二步法工艺有两种方式,一种是退浆、煮练合并,然后漂白,称DS—B;另一种是先退浆,然后煮练、漂白合并,称D—SB。

D—SB工艺要求退浆后彻底洗涤,最大限度地去除浆料和部分杂质,以提高碱氧一浴中双氧水的稳定性,此外,必须有较强的碱性和较浓的过氧化氢,以除去织物上的杂质,同时完成漂白加工。

为此,必须严格控制工艺条件,并选择性能良好的耐强碱、耐高温的氧漂稳定剂和螯合分散剂,使纤维受损伤程度减少。

此法应用较少,一般以DS—B工艺为主。

DS—B工艺退煮合一,应加强助练剂的应用,使用在强碱下具有良好稳定性的氧化退浆剂。

此法漂白用常规工艺加工,对双氧水稳定性的要求不高。

DS—B工艺最先应用于涤棉混纺织物的加工,现在已扩展到多种织物的加工。

普遍采用L 履带平幅汽蒸设备,特别是引进R汽蒸箱后,由于R汽蒸箱具有汽蒸与浸煮双重作用,因而用R蒸箱结合的二步法被许多工厂所采用。

[整理版]第一部分棉织物的退浆煮练双氧水漂白一浴法工艺及染色比拟试验

![[整理版]第一部分棉织物的退浆煮练双氧水漂白一浴法工艺及染色比拟试验](https://img.taocdn.com/s3/m/6b5b08fc541810a6f524ccbff121dd36a32dc43a.png)

第一部分棉织物的退浆煮练双氧水漂白一浴法工艺及染色对比实验一、实验要求:要求及目的:熟练棉织物碱退浆煮练漂白一浴法过程及原理。

内容:利用氢氧化钠和精练剂对棉织物进行碱退浆煮练漂白工艺实验。

掌握常用的棉布练漂工艺条件和操作方法,评价练漂效果的方法。

二、主要实验材料、化学品和仪器:纯棉未退浆坯布30*20cm(10g)三块/人,氢氧化钠,精练剂,双氧水,硅酸钠,500ml烧杯,移液管、量筒,温度计,电子天平三、实验原理棉织物上的天然杂质(如果胶、蜡状物质、棉籽壳等)严重地影响着织物的吸湿性,NaOH可使果胶质转变为可溶性的果胶酸盐,使蜡状物发生皂化,从而提高水溶性,借助精练剂的作用,可使其他天然杂质反应或膨化,易于从织物去除。

双氧水在碱性条件下能分解HO2-,它对纤维素共生物色素有漂白作用。

四、实验处方及工艺条件(1)工艺处方分别用三种方法对织物进行前处理,助剂的用量自己任意选择:(2)工艺流程热浴法:浴比1:30,温度95℃,60min,热水洗,冷水洗,烘干。

轧蒸法:浸轧,轧余率110%,汽蒸(分为两块:1、蒸锅100℃,60分钟;2、高温高压汽蒸锅125℃,30-60分钟;),热水洗,冷水洗,烘干。

冷轧堆:浸轧,轧余率110%,包封堆置(室温,24h),热碱煮洗(3g/L净洗剂,2g/L纯碱,95℃以上,5min),热水洗,冷水洗,烘干。

织物前处理后烘干,然后测白度,最后对织物进行染色。

工艺如下:A、将每一块织物质量剪为3克,浴比为1:50。

染料用量为2%,吸取规定量染料置于烧杯中,加水至规定体积。

B、将烧杯置于水浴中加热至染色规定温度。

元明粉40 g/L,纯碱20g/LC、将预先经温水润湿过的织物挤干后投入染浴中,染色10分钟后加入元明粉,元明粉分两次加入,每次加入1/2,每次加完之后继续染10分钟。

D、将试样取出,在染浴中加入碱剂碳酸钠,搅拌均匀后将试样再放入染浴(此时为固色浴)中固色30分钟。

棉织物酶氧退煮漂一浴工艺研究

摘 要 :将净棉酶 GX21 用于棉织物酶氧退煮漂一浴法工艺 。在通过单因素试验和正交试验获取最优工 艺的基础上 ,探讨尿素对棉织物前处理效果的影响 ,同时对比不同前处理工艺对染色效果的影响 。试验结果 表明 :棉织物酶氧一浴最佳工艺条件为 :净棉酶 4. 5g/ L ,双氧水 12mL/ L ,温度 95 ℃,处理时间 60min ,p H 值 10~10. 5 ,浴比 1 ∶30 ;经净棉酶处理后棉织物的白度和毛效优于碱氧退煮漂一浴法工艺 ,而且织物的强力损 失少 ;在棉织物酶氧一浴法工艺中添加尿素 ,有助于提高织物白度 、毛效 ,并能减小强力的损失 。

双氧水用量/ (mL/ L) 白度/ % 毛效/ cm

6 81. 5 9. 1

9 83. 7 10. 7

12 84. 1 13. 3

15 85. 2 14. 2

18 85. 4 13. 9

注 :净棉酶用量为 4g/ L ,p H 为 10 ~10. 5 , 温度为 90 ℃, 漂白时间 60min ,浴比为 1 ∶30 。

采用 GB/ T3923 - 1997《织物断裂强力和断裂 伸长率》标准 ,用 YG026pc2250 型电子强力机测定 棉织物经向的断裂强力 ,测定 5 次 ,取平均值 。 11 41 4 染色 K/ S 值

使用 X2rite Colo r2Eye 7000A 测色配色系统测 试织物的表观色深 K/ S 值 。

表 4 处理时间对棉织物前处理效果的影响

处理时间/ min 白度/ % 毛效/ cm

30 81. 3 5. 4

45 82. 5 9. 2

60 83. 7 14. 6

75 85. 7 14. 4

棉针织物的生物酶精练抛光一浴法工艺

China)

Abstract: Pectinase and neutral cellulose are used to scouring and polishing process of cotton knitted

fabrics in one bath. The experimental results show that with pectinase NATFOCE OL-390 concentration

酸中和工艺,并经大量水洗后,才能进行纤维素酶

在于蜡和纤维之间,对蜡和纤维起到结合作用。果

抛光工艺,耗费大量的水及人力成本[1]。

胶酶的作用是作用于果胶,而并不是作用于蜡质。

本试验尝试采用生物酶精练[2]与抛光工序同浴

当蜡质与纤维之间的果胶去除后,蜡和纤维结合力

进行,缩短加工流程,节省资源消耗,并有利于减少

为 7.0~7.5,最适温度为 58~60 ℃ ;中性纤维素酶

27

印 染(2019 No.24)

TF-161LC 活力最佳条件为 pH 值 6.5~7.5,温度 55~

1.2.2 织物失重率

所以采用非离子精练剂 TF-1算失重率:

0 前言

传统的棉针织物精练和抛光工艺分开进行。

其在高温和烧碱条件下进行精练,需要消耗大量的

在棉纤维中,果胶和外纤维的角质层结合在一

起,虽然仅占棉花质量的 1%,但会影响水分的吸

收。传统的方法是采用碱精练,去除棉纤维中的果

水、电、汽等资源,严重污染环境。之后还需要一道

胶、蜡和色素,但不能去除种子皮等杂质[3]。果胶存

深度、耐摩擦色牢度和皂洗效果、污水 COD 值等方

面进行对比,探索了生物酶精练抛光一浴法工艺取

前处理工艺对棉织物性能的影响

关键词 : 前处理 ; 织物 ; 棉 生物酶 ; 物理机械性能 ; 染色性 能 中圈分类号: S 9 T 12 文献标识码 : A 文章编号 :63 0 5 (0 7 O 一O4 一O 1 7 - 3 62 0 )4 0 8 2

12 3 酶 法 前 处理 ..

目前 , 每年全世界纺织用棉纤维总价值 达 40亿英镑 , 2 而纺

响。

经前处理过的织物在室 温下 晾干后 , 进行性 能测 试。对 毛 效, 沿经 向剪成 5c X3 I r c n 0 n的布条 , 以蒸馏水 作测试 液 , 观察 记录蒸馏水在 3 n内上 升 的高度 (r) 对 白度 , S 6 0 0m i c ; n 在 F0X 型 D tc l aaoo r上 测 试 ; 裂 强 力 参 照 G / 3 2 . 断 B T 9 3 1— 1 9 9 7在 5 8 P 0 7 Is o 5 2 7 0 型 nt n万能强力仪 上测试 ; r 悬垂性在 YG 1 8 1型织 物光电悬垂性测 定仪 上测试 。 14 活性染料染色及染色牢度测试 . 染 色处 方: a zl GB红 1 ~3 (wf, R mao R o )氯化钠 4  ̄6 0 0 g L 纯碱 2  ̄3 / 浴 比 1: 0 /, 0 0g L, 2 。染 色工艺 : 室温加人染料和 12用量氯化钠始染 ;5mi / 1 n后以 2℃/ n的升温 速度升至 6 i m O ℃ ,Ⅱ 力 入剩余 1 2 / 用量元 明粉续染 1 n后加 人纯 碱 , 5mi 再染 4 O mi 后 降温 。 n 用 71 2 分光光 度计 测试 上染 百分 率 。染后 织 物用皂 液 皂 煮, 再充分水洗 4 次后晾干 。皂煮处 方为 : / ~5 2g L标准皂片 , 2

12 前 处 理 工 艺 . 12 1 烧碱 前处 理 . .

新型精练酶用于纯棉细斜纹前处理工艺探讨

解 、解聚 、皂 化 、乳化 、增溶 等 反应 ,使其 变成 水

l 刖 再

溶 性较 高 的物 质 ,通过 高温水 洗而 去 除 。因工作 液

p 值仅 为 1 . 左右 ,处理 条件较 为缓 和 ,该工 艺对 H 5 1

纯 棉 细 斜 纹 织 物 以其 轻 薄 、 吸湿 、 透 气 、 滑 爽 、柔软 独特 的风格 、成 为床 上用 品首选 ,受 到广 大 消费者 的青 睐 。 由于纱 支细 、密度 大 ,易起皱 、

射 角1。 以cE 0, I 白度值表示 。

2. 2 4. 毛效 的 测 试

工 艺 处 方 (/ ); gL 3 % 氧 水 0双 1 5

D-8 F8酶

一

质量指标

ቤተ መጻሕፍቲ ባይዱ

i nA水/gLB/ gLC毛效/c/O i) (/) (/) ( 3mn 白度 强力/ m N

3% 0 氢氧化钠

稳 定剂

4 0

5

高效精练剂

5

2 32 练酶煮漂工艺流程 及处方 . .精 工 艺 流 程 : 浸 轧 退 浆 液 ( 温 , 轧 余 率 室

2 4

染

整

技

术

V 1 4N . o. o 3 4

Apr201 . 2

新型精练酶用于纯棉细斜纹前处理工艺探讨

岳仕芳 於 琴

江苏 常州 2 36 114) (. 1 常州纺织服装职业技 术学院 江苏 常州 236 114

2常州市新型纺织材料重点实验室 .

摘要 :采用正交 实验 ,对纯棉 细斜 纹织物精 练酶煮漂的工艺进行优化 ,得 出最佳 方案, 最后将此 工艺与短 流程碱 氧一浴 工艺进行对 比实验 。结 果表 明 ,精 练酶工 艺处理对纤 维损 伤较 小,半制 品质 量优 于碱 氧一浴 工

棉织物前处理染色一浴法工艺探讨

五邑大学题目:棉织物硫化染料练染一浴法工艺探讨学科门类:工学入学年份:2006 年系别:纺织服装系专业:纺织工程本科生:杜庆华指导教师:王俊华讲师五邑大学2010年5月21日(XX·江门)摘要本文主要对使用酶作为前处理剂的棉织物练染一浴法进行可行性研究,通过实验,寻求最佳的酶用量、双氧水浓度、煮炼时间、硫化染料用量、硫化碱用量、染色时间,选取最佳的配方进行适用于实际生产的一浴法工艺流程,从而达到现代生产实际所提倡的清洁生产、节能减排理念。

关键词:棉织物,酶前处理,染色,一浴法,硫化染料AbstractEnzyme as a pretreatment agent on cotton fabrics in one- bath-dyeing was studied in this paper. through experiment, the best amount of enzyme, hydrogen peroxide concentration, scouring time, amount of sulfur dyes, sodium sulfide dosage, dyeing time were investigated. The best formula to apply to the actual production process was selected which suitable for modern production of cleaner production and energy saving.Key word : Cotton fabrics, enzyme pretreatment, dyeing, one-bath, sulfur dyes目录摘要错误!未定义书签。

Abstract错误!未定义书签。

第1章前言错误!未定义书签。

1.1 概述................................................... 错误!未定义书签。

棉织物的高效短流程前处理工艺及探讨

棉织物的高效短流程前处理工艺及探讨摘要:印染加工过程中棉织物的前处理能耗、污染负荷和水耗最大,其主要原因是大量使用烧碱。

本文通过分析棉织物上存在的各种杂质和烧碱及酶制剂对这些杂质作用并采用生物技术和化学技术相结合开发无烧碱前处理工艺。

生产应用结果表明,无烧碱棉织物前处理工艺流程短,能耗、水耗和废水的COD值大大降低,生产效率高,是低碳时代实现低能耗棉织物前处理的有效途径[1]。

本文通过对纯棉织物传统的烧碱氧漂工艺和新型练漂剂氧浴宝“一浴法”工艺进行了比较 ,重点介绍了练漂剂氧浴宝“一浴法”高效短流程前处理工艺的应用,并进行了工艺原理和技术经济的分析与比较。

生产实践证明练漂剂氧浴宝“一浴法”前处理工艺具有节能环保 ,提高生产效率 ,保证产品质量的优势,处理后的织物可以达到传统工艺的白度和毛效 ,撕破强力好于传统工艺[2]。

关键词:短流程棉织物氧浴宝酶1.前言1.1前处理简介纺织纤维不论是天然纤维还是化学纤维,本身或多或少都含有杂质,尤其是天然纤维含杂较多、较复杂,而且纤维在纺织加工过程中添加了各种浆料,沾染了油污。

这些杂质的存在,在不同程度上影响了纤维的物理机械性能,降低了织物的润湿性和白度,并使织物手感粗糙,妨碍染色及印花过程中染料的上染,影响色泽鲜艳度和染色牢度。

因此,无论是漂白、染色或印花产品,一般都需要进行前处理[3]。

前处理的目的是应用化学和物理机械作用,除去纤维上所含有的天然杂质以及在纺织加工过程中施加的浆料和沾上的油污等,使纤维充分发挥其优良品质,使织物具有洁白的外观、柔软的手感和良好的渗透性,以满足使用要求,并为染色、印花、整理提供合格的半制品。

前处理过程一般包括原布准备、烧毛、退浆、煮练、漂白、丝光和热定形等工序。

其中,除烧毛和热定形必须以平幅加工处理外,其他过程均可以绳状或平幅的形式加工。

具体加工形式的选择,应根据原布品种和后续加工的要求而定。

就棉而言,前处理的过程主要有原布准备、烧毛、退浆、煮练、漂白、丝光。

预处理对涤棉样品中纤维成分检测结果的影响

预处理对涤棉样品中纤维成分检测结果的影响摘要:近年来,我国的化工工程建设的发展迅速,为了进一步优化纺织品中纤维成分含量分析的化学溶解试验方法,对溶解不同类型纤维的常用化学试剂用量进行了溶解的比对分析,结果表明常规锦纶样品用60mL的80%甲酸和20%盐酸均可溶解干净;溶解氨纶的二甲基甲酰胺用60mL也是可以溶解彻底的;溶解纤维素纤维时用60mL、75%硫酸溶液即可完全溶解、结果稳定。

关键词:预处理;涤棉样品;纤维成分检测结果;影响引言随着生活水平的不断提高,人们对衣食住行都有了更高的要求,特别是在当下对形态与质量要求很高的社会情况下,人们对服饰有了独特的审美观和质量要求,不仅要求服装的款式能够符合当下的审美,而且要求服装穿在身上非常舒服。

基于以上市场要求,相关生产企业就要对纺织品的纤维含量进行一定的控制。

但有些商家为了追逐自身的利益,所用的纺织品原料以及纤维的含量都没有按照国家的规定标准进行,因此,媒体曝出了很多的有害纺织纤维成分组成的产品,一度引起了人们的恐慌。

为了促进纺织纤维行业更好地发展,需要运用经过检测的原材料生产产品,因此,对纺织纤维成分定性鉴别的非标方法进行了阐述。

1重要性纤维成分含量是检验纺织品一个非常重要的指标,化学溶解法是在成分检验过程中最重要的一个步骤。

化学溶解试验需要使用到多种化学试剂,试剂的大量使用,导致废液、废固的排出也是相对比较多的,并且这些试剂对人体、对环境都是有较大危害的。

为节能环保、节约成本,减少废液、废固的产生,走优质环保、可持续发展之路,在不影响检验结果准确性的情况下,笔者就目前使用率最高、溶解结果稳定性较高的几种常用试剂,进行了一个试剂的减量比较试验,总结分析达到最佳溶解效果的试剂用量。

减量溶解试验选取的主要试剂是:溶解锦纶的80%甲酸溶液和20%盐酸溶液、溶解氨纶的二甲基甲酰胺溶液(DMF)、溶解纤维素纤维的75%硫酸溶液,根据国内外标准要求,样品按0.8g至1g取样,试剂使用量分别按60mL、80mL以及标准要求的用量进行溶解试验比对,并对检测结果进行分析。

棉织物低温酶氧—浴前处理工艺

棉织物低温酶氧—浴前处理工艺向中林;韩雪梅;刘增祥;许长海【摘要】To enhance the performance of saving energy and reducing waste water effluent of cotton pretreatment,the processes of enzymatic desizing (ED),enzymatic scouring (ES) and activated peroxide bleaching (APB) were combined into one bath at neutral pH to pretreat cotton fabric at low temperature (e.g.50 ℃).The optimal combination of ED,ES and APB was achieved by investigating size residual,water absorbency,degree of whiteness and degree of polymerization of cotton fabric treated by various combined processes.For the purpose of comparison,cotton fabric was also pretreated by ED,ES and APB in a three-bath three-step process as well as by ED and conventional peroxide bleaching (TPA) in a two-step process.Experimental results show that,in the one-bath combined processes,the one-bath two-step process that was constructed with ED in the first step and ES and APS in the second step exhibites the optimal performance on pretreatment of cotton fabric.In comparison with ED and TPA in the two-bath two-step process,the cotton fabric pretreated by this one-bath two-step process had equivalent residual size and degree of whiteness,slightly inferior water absorbency,and significantly reduced fiber damage.%为提升棉织物前处理工艺的节能减排水平,将酶退浆(ED)、酶精练(ES)与活化漂白(APB)工艺合并在中性浴,在低温条件下(如50℃)对棉织物进行酶氧一浴前处理;通过考察ED、ES和APB的不同组合对棉织物的浆料残留、吸水性、白度和聚合度的影响,对低温酶氧一浴前处理工艺进行优化;作为对比,低温酶氧三浴三步前处理工艺和传统酶氧二浴二步前处理工艺也被用于棉织物前处理.结果表明:在一浴组合工艺中,先实施ED、后实施ES和APS的一浴二步工艺对棉织物前处理具有最佳性能;经该工艺处理的棉织物浆料残留和白度与传统酶氧二浴二步工艺法基本相同,虽然吸水性略差,但棉纤维损伤明显降低.【期刊名称】《纺织学报》【年(卷),期】2017(038)005【总页数】6页(P80-85)【关键词】棉织物;前处理;酶退浆;酶精练;活化漂白【作者】向中林;韩雪梅;刘增祥;许长海【作者单位】生态纺织教育部重点实验室(江南大学),江苏无锡214122;江苏联发纺织股份有限公司江苏省生态染整技术重点实验室,江苏南通226601;生态纺织教育部重点实验室(江南大学),江苏无锡214122;山东轻工职业学院,山东淄博255300;生态纺织教育部重点实验室(江南大学),江苏无锡214122【正文语种】中文【中图分类】TS192.5为了满足染整加工的要求,棉机织物需经过退浆、精练、漂白前处理去除浆料和天然杂质,改善其染整加工性能。

棉织物前处理标准工艺实验及效果测试

实验一棉织物前解决工艺实验及效果测试一实验内容: (一)纯棉织物轧蒸法碱退浆(二)纯绵织物常温煮练工艺实验(三)纯绵织物漂白丝光及煮练效果测试------毛效法(四)纯棉织物旳丝光及效果测试二实验目旳: 1 学习纯绵织物轧蒸法碱退浆浸渍法碱煮法旳工艺措施2 学习煮练效果测试措施三实验原理: 《染整工艺学》P279纯绵机织物具有大量旳杂质(浆料油脂蜡质果胶色素棉子壳等)杂质旳存在将影响印染加工旳效果及织物成品质量。

因此在印染加工中一般要进行被称做前解决旳烧毛----退浆---煮练----漂白----丝光旳加工过程,以提高织物旳表面质量,润滑性,收复性典型旳前解决过程烧毛----退浆---煮练----漂白----丝光----半成品为增长纱线旳触耐磨性可织性机织物旳经讲在织是前,要通过浆丝解决,但在整加工前,一方面要除去浆料.纯绵织物一般使用淀粉浆料,淀粉浆在稀旳NaOH 溶液变温作用下膨化,转化为凝胶态时,纤维旳附着力下降,再经水旳冲击等作用脱落.棉纤维伴生物旳存在,影响工作时纤维旳解决,不利于染整加工, 煮练旳目旳是清除绝大部分纤维伴生物.伴生物: 油脂:高档脂肪酸,在热稀碱作用下发生皂化而溶解,水洗可清除。

蜡质:高档一元醇,皂化物,精练助前对其进乳化棉籽壳:为木质素,亚硫酸钠使其转化为木质素磺酸盐。

氢氧化钠热溶液使之溶解,在机械力作用下清除。

含氮物质:为蛋白质,亚硝酸钠,硝酸钠等物质,在碱旳作用下使其水解或形成钠盐。

果胶质:重要成分是以果胶酸旳钙,镁盐和甲制旳形式存在,也可以与纤维分子之间形成酯键。

精炼时在高温和烧碱作用下,酯键水解成羟基,并转变成钠盐。

同步也也许发生分子键旳断裂,提高在水中旳溶解度而除去。

(一)棉织物退浆:1 处方:NaOH 10g/l润湿剂JFC 1.5 g/l2 工艺流程及条件:织物浸于80-85℃工作液→二浸二轧(轧液率110-130%)→汽蒸(100-102℃,25min)→热水洗(80℃,洗两次,5min)→冷水洗至碱性(用PH试纸检查)→留做煮练效果测试3 退浆效果旳测试:环节:将织物样品放入碘化钾/碘溶液大概1分钟,冷水冲洗,用铝质细杆立即与紫标对比。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毛效 / cm

强力 /N

失重率 /%

项目

白 度

强 力

因素 A B C D E

误差 A B C D E

误差

偏差平方和 8. 173 0. 303 6. 828 1. 003 9. 053 25. 36

7 041. 04 5 978. 13 4 427. 02 1 050. 77 1 071. 66 20 103. 95

续表 3

D /( g·L -1 ) 83. 925 84. 350 84. 550 84. 525 0. 625 10. 625 11. 700 13. 025 14. 025 3. 400 371. 625 366. 125 352. 075 354. 375 19. 550 7. 925 8. 425 8. 325 8. 575 0. 650

分别用氢氧化钠和清棉师作为退浆、煮练剂,选定了 5 个因素、4 个水平的正交试验方案,设计的因素、 水平方案如表 1 和表 2 所示.

表 1 氢氧化钠作为前处理助剂的因素、水平方案( 浴比 1∶ 20,织物 10 g) Tab. 1 Orthogonal test design of NaOH as pretreatment agent

自由度 3 3 3 3 3 15 3 3 3 3 3 15

表 4 方差分析 Tab. 4 The analysis of variance

F值 1. 611 0. 060 1. 346 0. 198 1. 785

1. 799 1. 527 1. 131 0. 268 0. 274

显著性

项目

毛 效

失 重 率

项目 A /( g·L -1 )

1

2

2

2

3

2

4

2

5

4

6

4

7

4

8

4

9

6

10

6

11

6

12

6

13

8

14

8

15

8

16

8

平均值

表 3 氢氧化钠作为前处理剂的正交试验结果

Tab. 3 Orthogonal test results of NaOH as pretreatment agent

B /( g·L -1 ) 4 6 8 10 4 6 8 10 4 6 8 10 4 6 8 10

·8·

河南工程学院学报( 自然科学版)

2011 年

1. 4 正交试验方案设计 正交试验设计的理论和方法是在解决实际问题的过程中形成和发展起来的科学手段,正交试验结合直

观分析与方差分析,可以找出最佳的工艺条件和最显著的影响因素. 为了确定氢氧化钠和清棉师分别作为煮 练剂的最佳前处理工艺条件,根据生产实际主要的影响因素,选定了前处理工艺中的过氧化氢、氢氧化钠 ( 或清棉师) 、硅酸钠、渗透剂和时间作为试验因素,各因素取 4 个水平,选用 L16( 45) 正交表进行正交试验 设计[4].

K1 389. 700

强 K2 K3

力 K4

369. 075 352. 755 332. 650

极差 57. 050

K1

8. 500

失 K2

8. 225

重 K3

8. 425

率 K4 极差

8. 100 0. 400

B /( g·L -1 ) 84. 475 84. 475 84. 200 84. 200 0. 275 12. 600 12. 350 12. 500 11. 925 0. 675 384. 175 375. 425 347. 300 337. 300 46. 875 8. 475 7. 875 8. 250 8. 650 0. 775

第3 期

许志忠,等: 棉织物碱氧和酶氧一浴前处理比较

·9·

项目 A /( g·L -1 )

K1 83. 475

K2 白

K3 度 K4

84. 625 85. 350 83. 900

极差 1. 875

K1 10. 950

K2 毛

K3 效 K4

13. 075 12. 450 12. 900

极差 2. 125

C /( g·L -1 ) 3 6 9 12 6 3 12 9 9 12 3 6 12 9 6 3

D /( g·L -1 ) 1 2 3 4 3 4 1 2 4 3 2 1 2 1 4 3

E / min 60 80 100 120 120 100 80 60 80 60 120 100 100 120 60 80

表 5 因子主次顺序 Tab. 5 The order of factor

指标 白度 毛效 强力 失重率

因子主次顺序( 主—次) A3 E4 C3 D3 B1 D4 C4 A2 E4 B1 A1 B2 C3 E3 D1 C4 B2 D1 E1 A4

白度增加,毛效变化不大,强力下降,失重率基本不变化; 随着氢氧 综合指标 A2 B2 C3 E3 D1

因素 A B C D E

误差 A B C D E

误差

偏差平方和 11. 192 1. 062 11. 977 26. 637 6. 512 57. 38 0. 403 1. 342 1. 822 0. 928 0. 723 5. 22

自由度 3 3 3 3 3 15 3 3 3 3 3 15

F值 0. 975 0. 093 1. 044 2. 321 0. 567

水平 /因素 A 过氧化氢 /( g·L -1 ) B 氢氧化钠 /( g·L -1 ) C 硅酸钠 /( g·L -1 )

1

2

4

3

D 渗透剂 JFC / ( g·L - 1 ) 1

2

4

6

6

2

3

6

8

9

3

4

8

10

12

4

E 时间 / min 60 80 100 120

表 2 清棉师作为前处理助剂的因素、水平方案( 浴比 1∶ 20,织物 10 g) Tab. 2 Orthogonal test design of Scolase100T as pretreatment agent

E / min 白度 / % 83. 800 83. 425 84. 850 85. 275 1. 850 12. 375 11. 400 12. 400 13. 200 1. 800 365. 525 347. 800 369. 550 361. 325 21. 750 8. 150 8. 175 8. 675 8. 250 0. 525

白度 /% 81. 6 82. 7 84. 6 85. 0 85. 9 84. 4 83. 7 84. 5 85. 3 85. 7 85. 1 85. 3 85. 1 85. 1 83. 4 82. 0 84. 3

毛效 / cm 8. 3 9. 0 12. 4 14. 1 14. 5 13. 6 11. 6 12. 6 14. 0 14. 2 11. 6 10. 0 13. 6 12. 6 14. 4 11. 0 12. 3

根据生产过程中对前处理半成品的要求,测试不同前处理条件下织物的有关性能,从而评定工艺条件的 合理性,测试的主要项目有织物白度指数、织物失重率、织物毛细管效应和织物拉伸强力.

收稿日期: 2011 - 03 - 08 作者简介: 许志忠( 1963 - ) ,男,河南鹿邑人,教授,主要从事纺织化学染整技术工艺的研究.

江) ,HD026N 织物强力测定仪( 江苏) . 1. 2 试验方法

在染杯内加入一定量的水,按工艺处方依次加入硅酸钠、氢氧化钠( 或清棉师) 、渗透剂 JFC 和过氧化 氢,然后放入织物,控制升温速率,约 50 min,将前处理溶液从 55 ℃ 加热到 100 ℃ ,再恒温至规定的处理时 间. 在加热过程中要不断翻动织物,不可将织物长久地露在前处理液面以外,然后经热水洗、皂洗、热水洗、冷 水洗和晾干,最后测定织物的白度、失重率、毛效和拉伸强力. 1. 3 测试方法

C /( g·L -1 ) 83. 275 84. 325 84. 875 84. 875 1. 600 11. 125 11. 975 12. 900 13. 375 2. 250 339. 075 353. 250 383. 675 368. 200 44. 600 8. 500 8. 675 8. 300 7. 775 0. 900

清棉师 Scolase100T 是由多种生物复合酶和螯合分散剂组合而成的阴离子型产品,外观呈淡橘黄色颗粒 状,易溶于 50 ~ 60 ℃ 的水,其 1% 水溶液的 pH 值为 11 ~ 12. 在高温条件下,它与过氧化氢协同作用,能有效 分解纤维素纤维的杂质( 果胶质、蜡质、灰分以及其他有机物) ,使杂质迅速降解溶于热水或被去除[3]. 本试 验采用上海市纺织科学研究院化学工程中心研制的高效绿色前处理助剂清棉师 Scolase100T 作为棉织物前 处理助剂,通过正交试验对其与氢氧化钠对棉织物的前处理效果进行了比较.

水平 /因素 A 过氧化氢 /( g·L -1 )

1

2

B 清棉师 /( g·L -1 ) 1

C 硅酸钠 /( g·L -1 ) 0

D 渗透剂 JBiblioteka C / ( g·L - 1 ) 0

2

4

2

3

1

3

6

3

7

3

4

8

4

10

5

E 时间 / min 60 80 100 120

2 结果与讨论

2. 1 以氢氧化钠作为前处理助剂的试验结果 根据设计的正交试验方案,以氢氧化钠作为前处理助剂的试验结果如表 3、表 4 和表 5 所示.

关键词: 棉织物; 前处理; 助剂; 生物酶

中图分类号: TS192. 5