八钢1750热轧带钢头部不冷却控制优化

热轧带钢厚度精度控制技术的优化

热轧带钢厚度精度控制技术的优化郭勇,刘小军,何斌(新疆八一钢铁股份有限公司)摘要:分析了八钢1750热轧机组生产高精度厚度要求的带钢存在的问题及影响厚度精度的原因,通过对设 定模型,以及厚度自动控制(A G C)程序的完善和优化,提升了产品的厚度精度,满足了市场需求。

关键词:模型;AGC;自学习;尾部补偿中图分类号:TG335.i l文献标识码:B文章编号:1672—4224(2016)04—0029—03Improve the Control Technology of Thickness Accuracyof Hot Rolled StripGUO Yong,LIU Xiao-jun,HE Bin(Xinjiang Bayi Iron&Steel Co.,Ltd)Abstract:This paper briefly describes existing problems during high-precision thickness strip steel production,and analyzes the reasons of affecting the thickness accuracy.Through optimization of setting model and the automatic gauge control(AGC)program,and to improve the thickness precision,and to meet the market demand.Key words:model;AGC;self-learning;tail compensation1前言随着钢铁市场的不断发展,用户对钢铁产品质量的要求也在不断提升。

例如提供给用户的热轧带钢产品,厚度有时会出现“合标不合用”的现象,即满足国家标准,但不能满足用户使用要求。

国标只是一个基准,适应客户需求是企业生存的根本。

热轧高强带钢板型控制与优化

热轧高强带钢板型控制与优化摘要:随着热轧工艺设备和模型系统的升级,热轧带钢板型问题得到了优化。

下游用户质量意识的不断提高和产能过剩等客观条件,用户对热轧带钢板型的要求越来越严格。

存在两个主要问题:带材沿长度方向平直度的一致性和带材楔形波动性。

这两个问题对用户的焊接工艺和生产效率有很大影响,规格越薄要求越严。

邯钢2250mm热轧生产线2.5mm以下薄带钢比例超过35%,对板型控制的稳定性提出了新要求。

通过长期的生产跟踪和优化,形成了较为完善的CVC联合弯辊加AGC功能的精确控制策略。

通过流程的优化和自动模型控制技术,带钢厚度、楔形和凸度等命中率显著改善,2.5mm以下高强薄规格在张力作用下实现稳定轧制。

关键词:热轧;高强钢板型;控制技术;优化引言中国的粗钢产量居世界第一,在钢铁生产过程中,热轧带钢的生产是一个重要的环节。

大多数钢板只采用热轧工艺生产,因此热轧在冶金工业中占有非常重要的地位,要加快从钢铁大国向钢铁强国转变,必须加快结构调整。

加热、粗轧、精轧和层流冷却工艺控制系统是热轧的重要组成部分。

系统的稳定性和计算精度直接关系到整个机组的各项板型技术指标。

用户对产品质量的要求也在不断提高。

因此,热轧过程控制系统和模型的开发和改进是一个重要的研究课题,具有重要的理论研究和实际应用价值。

1热轧带钢板型的控制技术应用在带钢生产中,当高强带钢内部的残余应力足够大时,带钢开卷后会发生侧弯、单边浪、双边浪和中间浪等翘曲现象。

带钢的翘曲度与宽度和厚度有关。

带材越薄越宽,生产中越容易发生翘曲。

目前市场对热带材的需求既宽又薄,出现以热代冷的趋势,因此良好的板型控制非常重要。

控制热轧高强带钢板型可采取以下技术措施:1.1合理的换辊制度及时更换轧辊是避免过度磨损、改善板型的有效方法。

应根据轧制牌号和规格选择合理的换辊周期,在轧辊表面发生恶化前更换。

注意观察下机辊面粗糙度,测量下机辊面温度。

如果辊面高温且磨损严重不均,应优化计划结构与轧制长度,以免影响带钢的浪形及凸度控制。

八钢1750热轧液压伺服系统的调试

WR ( S 窜辊 ) 系统为 代表 的液压 伺服控 制技 术 , 等 也

2 八 钢 15 热 轧项 目液 压 伺 服 系 统 的配 置 0 7

粗轧伺 服液 压系统 : 粗轧入 口/ 口侧导 板控 制 出

回路 ; 立辊 轧 机AWC-S C 制 回路 ; 轧机 A C - S控 粗 P/ HGC 制 回路 。 控 精 轧 机 伺 服 液 压 系统 : 轧机 HGC 制 回路 ; 精 控

要的意 义。

的方 法尽 管精度 较高 , 无法 区分气 泡和 金属颗粒 。 但

由于设 备 运行 初期 系 统 内部 的 排气未 完 全放 散 , 极 易产 生气泡 , 从而造 成实 际 的清 洁度 测量 误差 ( 场 现 曾出现 N 9 级 的检 测数 据误 差 ) 因此 , AS 9 , 现场 应该 准备 显 微镜 等检 测 工具 , 与 油品 清 洁度 检测 仪配 并 合 使用 。

2 0 年第 3 07 期

新疆 钢铁

总 13 0 期

八钢 1 5 热 轧 液 压 伺服 系统 的调 试 0 7

刘建 中

( 疆八 一 钢 铁 股 份 有 限公 司 ) 新 摘 要 : 介 绍 了 八钢 I5 热轧 带 钢 项 目液 压 伺 服 系 统现 场 调 试 的 流程 及 要 点 。 0 7 文 献标 识 码 :A 文 章 编 号 :17 — 4 2 ( 07 0 一 O 3一 O 2 2420)3 09 3 6

关键词 : 热连轧; 伺服 阀 ; 调试 ; 态 ; 动 闭环

天铁1750热轧层冷模型的调整和优化

平 直 度 合格 率

98 9 5% 1 0% 0 99 6 2%

99 46% g7 9 9%

精 轧 出 出 口温 度 合 格 率

9 5% 99 9 9 44% 10 0%

10 0% 9 2% 9 9

卷取 温 度 合 格 率

其控 制 时序 为 :精 轧 模 型 在 预 计 算 时 启 动 层 流 冷 却 区 的 预 设 定计 算 , 照 工 艺 要 求 的终 轧温 度 、 取 温 度 和 精 轧 的速 按 卷 度 等 关键 数 据 ,预 设 定 层 冷 区 所 需 的 喷 淋 模 式 和 开 关 水 阀的 数量 , 精轧 F 在 2咬 钢 后 , 照 设 定 值 开 关 水 阀 , 带 钢 的 头 部 按 对

线 钢 X7 、 6 0 X 0等 , 冷 温 度 控 制模 型 不 支 持 , 取 入 口实 测 温 层 卷

度 达 不 到 目标 温 度 , 度 偏 低 , 制 模 型 不 能 有 效 调 节 , 重 温 控 严 影 响 了 管 线 钢 的 机 械 性 能 以 及 钢 种 的 研 发 工 作 。 表 2为 XT 、 O X6 的 各 项 指 标 。图 1为 X7 0 0卷 取 入 口 实 测 温 度 , 钢 的 卷 取 带 温 度 命 中 率 只 有 30 左 右 。 %

出每 块 带钢 在 层 冷 的 开 阀数 目,卷 取温 度 命 中率 基 本 在 8 0%

以上 。

但 对 卷取 目标 温度 低 于 5 0。 5 C的钢 种 进 行 计 算 时 ,如 管

92. 27% 64. 8% 4 85 05%

76 4 3% 80 71 %

12 卷 取 目标 温 度 无 法 实 现 低 温 控 制 _ 在 对 卷 取 目标 温 度 为 5 0 4 ℃ 的 钢 种 进 行 计 算 时 , 9 ~6 0 层 冷 温 度 控 制模 型根 据 带 钢原 始数 据 和 高温 计 反馈 值 周 期计 算

1750 mm热轧产线板形控制能力的优化

1750 mm热轧产线板形控制能力的优化

石晓鑫;冯宇阳;李孝明

【期刊名称】《新疆钢铁》

【年(卷),期】2024()1

【摘要】本文分析了八钢1750 mm热轧产线精轧机组原辊形配置方案的基本特点,并对粗轧机组轧辊的磨削精度进行了评价。

研究发现,八钢1750 mm热轧产线精轧机组原辊形配置方案中上游机架正凸度的控制能力较弱,负凸度的控制能力过剩,导致上下游机架凸度控制能力的不协调,而粗轧机组轧辊的磨削程度较大,轧辊精度较低。

因此,采用SmartCrown辊形对精轧机架的凸度控制范围进行优化,并使用科学合理的管控方案对轧辊运行工艺和管理流程、轧辊磨床工作精度、换辊周期和加工精度进行管控,显著提高了热轧产线板形控制能力和生产稳定性。

【总页数】3页(P8-10)

【作者】石晓鑫;冯宇阳;李孝明

【作者单位】新疆八一钢铁股份有限公司

【正文语种】中文

【中图分类】TG335

【相关文献】

1.鞍钢1780mm热轧带钢生产线板形控制方案

2.2050 mm热轧板形自适应模型优化研究

3.八钢热轧1750mm机组轧辊材质的优化

4.2250mm热轧生产线粗轧与精轧机组辊形配置优化研究

5.1700mm热轧板形控制优化

因版权原因,仅展示原文概要,查看原文内容请购买。

防止带钢头部在精轧机内跑偏引起不对称浪的技术

防止带钢头部在精轧机内跑偏引起的不对称浪形的技术张智刚概述:在热连轧轧制过程中,尤其是轧制生产厚度≤3.0规格的带钢时,中间坯在精轧机穿带的过程中头部极易形成侧弯或蛇形弯,这样的问题的存在导致带钢头部穿过精轧机后易形成头部不对称浪形。

因钢卷产品头部不对称浪形的存在导致给下工序的生产带来了空难及用户提出的质量异议逐步在增加。

一、宝钢原有技术八钢公司1750热连轧机组的轧机布置形式由一架带立辊的粗轧机组和6架精轧机组组成,板坯厚度为220mm,中间坯厚度为28-50mm,成品钢卷厚度为1.2-16mm。

因此轧制厚度规格≤3.0mm规格的钢卷时,粗轧机的最大压下率为87.3%,精轧机的最大压下率达到了95.7%,由于机组固有的这种特性造成粗轧机轧制时中间坯咬入困难存在着打滑现象,头尾14m的长度范围内最大侧弯量达到80mm的情况;精轧机在轧制厚度≤3.0规格的带钢时头部穿出末机架时头部10m内带钢中心线偏离机组中心线最大达到70mm,致使带钢头部发生不对称浪形的情况在实际的生产中比较很难控制。

二、国外现有技术目前国内有相关厂家已经提出了关于对中间坯侧弯的控制成果,但没有对外公开其方法。

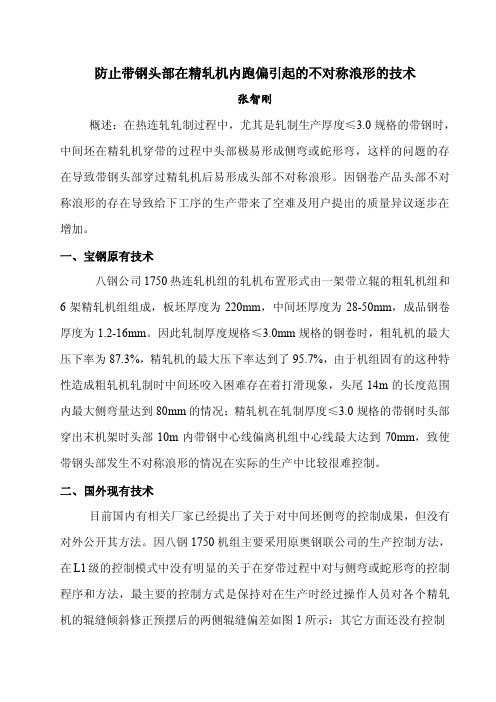

因八钢1750机组主要采用原奥钢联公司的生产控制方法,在L1级的控制模式中没有明显的关于在穿带过程中对与侧弯或蛇形弯的控制程序和方法,最主要的控制方式是保持对在生产时经过操作人员对各个精轧机的辊缝倾斜修正预摆后的两侧辊缝偏差如图1所示:其它方面还没有控制图1目前现有的对两侧辊缝保持的控制方法措施。

三、技术秘密具体内容及解决方法3.1 原存在问题A、如前所述,因1750粗轧机组和精轧机组的固有特性,主要存在着粗轧和精轧机组的大压下率的问题,由于大压下率特性的存在使得轧制过程中加大了轧辊和带钢的接触弧长相对压下率小的机架增加造成了轧制规程中轧辊的变形热异常增加。

常见的情况是轧制公里数相当减少,轧辊表面氧化膜异常剥落如图2所示:图2轧辊氧化膜异常剥落的情况B、带钢进入精轧机前,所有机架入口的侧导板开口度(或者精轧机前的小立辊开口度)必须预留大于实际带钢热态宽度一定量的间隙值,如下表表1,表2所示:因这样的设定是主要是受带钢的实际宽度计算不准的影响和表1国内标准热连轧工艺通用热连轧精轧侧导板宽度余量设定表表2宝钢公司某热连轧厂侧导板宽度余量设定表防止带钢头部与侧导板卡阻后引起废钢事故的原因,就必须要求有30-85mm 这样一个宽度预留的设定。

1750热轧精轧活套控制高度技术研究(修改)

1750热轧精轧活套控制高度技术研究何斌李斌郭勇杨文清宝钢集团新疆八一钢铁有限公司摘要:在热连轧精轧轧制过程中,活套高度的控制直接影响了轧制的稳定性和宽度精度,带钢控制从拉窄本身控制来讲,活套角度越高,张力控制越小,越不容易产生拉窄。

但在实际生产过程中,由于活套角度越高,张力控制越小,越容易产生跑偏及废钢。

本文主要介绍如何兼顾稳定性影响(轧破、甩尾)及宽度控制两方面。

关键词:热连轧精轧活套控制1.概述八钢1750热轧2007年上半年,精轧废钢较多,每月高达50次,拉窄率达到10%,通过对生产过程分析,精轧活套高度的设定和控制影响较大,在带钢连轧过程中,精轧机组主要靠活套吸收因动态速降而产生的套量和由于设定偏差、辊缝变化、温度波动等造成的套量变化量。

要维持正常的连轧关系,必须使连轧机架间保持稳定的活套量。

前期SVAI调试时的相关活套控制参数,随着产品扩展已不适用。

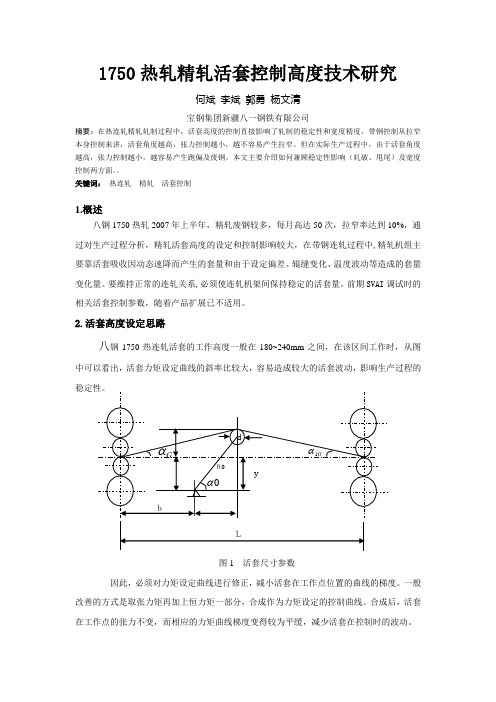

2.活套高度设定思路八钢1750热连轧活套的工作高度一般在180~240mm之间,在该区间工作时,从图中可以看出,活套力矩设定曲线的斜率比较大,容易造成较大的活套波动,影响生产过程的图1 活套尺寸参数因此,必须对力矩设定曲线进行修正,减小活套在工作点位置的曲线的梯度。

一般改善的方式是取张力矩再加上恒力矩一部分,合成作为力矩设定的控制曲线。

合成后,活套在工作点的张力不变,而相应的力矩曲线梯度变得较为平缓,减少活套在控制时的波动。

图2 力矩设定曲线从图2中可以看出,适当优化活套的工作点高度,有助于改善工作点力矩设定的稳定性,保持活套在生产过程的稳定性,主要原因在于活套必须满足流量控制要求。

随着活套角度的增加,套量曲线的波动趋于剧烈(参考图3中的套量梯度曲线)。

在应用中,活套对流量的控制是通过对套量的PI 调节,调节主传动的速度进行的。

要求生产过程中不能有剧烈的套量变化,而套量的计算是通过以下公式(1)进行计算的:()()Ld y R b L d y -+-+--++-++=∆2002002002002/sin R )cos (2/sin R )cos R (b L αααα(1)根据公式(1)可以计算出套量的梯度,由公式(1)可以计算出活套的力矩梯度,套量梯度曲线与力矩梯度曲线的交叉点即为一个合理的工作点,见图3。

八钢1750热轧带钢头尾拉窄的原因分析及控制

八钢1750热轧带钢头尾拉窄的原因分析及宽度控制张志伟摘要:针对宝钢集团新疆八一钢铁有限公司1750mm热轧薄板产线,在生产冷轧料SPHC、薄规格及品种钢等的生产过程中出现头尾拉窄的现象,通过借助粗轧测宽仪、板形仪以及终轧宽度查询等手段,分别对粗轧区域、精轧区域、卷取区域带钢头尾拉窄的原因进行了分析,并在粗轧头尾短行程功能、E1立辊磨损情况、精轧活套控制、张力控制、卷取张力控制等方面提出了改进措施,最终使带钢宽度控制精度控制在0~15mm的公差范围内,降低宽度封锁率。

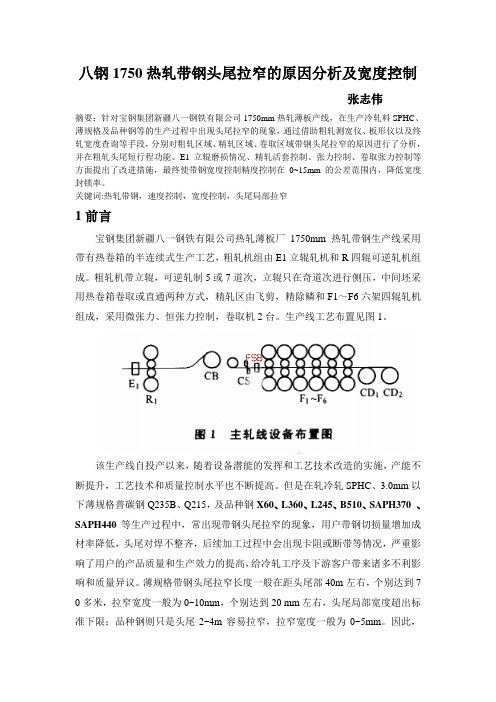

关键词:热轧带钢,速度控制,宽度控制,头尾局部拉窄1前言宝钢集团新疆八一钢铁有限公司热轧薄板厂1750mm热轧带钢生产线采用带有热卷箱的半连续式生产工艺,粗轧机组由E1立辊轧机和R四辊可逆轧机组成。

粗轧机带立辊,可逆轧制5或7道次,立辊只在奇道次进行侧压,中间坯采用热卷箱卷取或直通两种方式,精轧区由飞剪,精除鳞和F1~F6六架四辊轧机组成,采用微张力、恒张力控制,卷取机2台。

生产线工艺布置见图1。

该生产线自投产以来,随着设备潜能的发挥和工艺技术改造的实施,产能不断提升,工艺技术和质量控制水平也不断提高。

但是在轧冷轧SPHC、3.0mm以下薄规格普碳钢Q235B、Q215,及品种钢X60、L360、L245、B510、SAPH370 、SAPH440等生产过程中,常出现带钢头尾拉窄的现象,用户带钢切损量增加成材率降低,头尾对焊不整齐,后续加工过程中会出现卡阻或断带等情况,严重影响了用户的产品质量和生产效力的提高,给冷轧工序及下游客户带来诸多不利影响和质量异议。

薄规格带钢头尾拉窄长度一般在距头尾部40m左右,个别达到7 0多米,拉窄宽度一般为0~10mm,个别达到20 mm左右,头尾局部宽度超出标准下限;品种钢则只是头尾2~4m容易拉窄,拉窄宽度一般为0~5mm。

因此,对产生的原因和影响因素进行了分析,并提出了相应的有效处理措施。

2原因分析借助粗测宽仪、精轧板形仪等先进检测设备,判断产生头尾拉窄的工序部位、根据生产统计和操作经验,分析拉窄产生的机理及产生原因。

八钢1750mm热轧热卷箱控制技术及常见故障分析

2008年第:{期新疆钢铁总l07期八钢l750m m热轧热卷箱控制技术及常见故障分析王羽中’蔡庆春‘何茂松2(I。

宝钢集团八钢公司;2.中冶赛迪有限责任公司)摘要:以热卷箱在八钢公司1750m m热轧生产线的应用为例.介绍了无芯热卷箱的工艺设备组成、主要控制功能及常见故障的处理。

关键词:热卷箱;自动控制;无芯移送中圈分类号:T P29文献标识码:B文章编号;I67r2—4221(2008)03—0011—03】前言早期热卷箱采用有芯移送技术,开卷时通过移送臂将钢卷从卷取站平移到开卷站。

移送臂水冷芯轴会增加带卷内圈温降。

八钢1750m m热轧热卷箱采用无芯移送方式,很大程度上减少了温降。

笔者根据八钢1750m m热轧应用实例,同时对热卷箱控制技术及常见故障进行分析。

2八钢I750m m热轧热卷箱主要控制技术八钢无芯移送热卷箱设备组成及热金属检测器布置见图l所示。

帅懈E N D409H N D410HI衄411H l I D412V V V V可O O O 加艇僦扇勰湍学骶。

cl A l B幽挑弘3B拄暮焉撇2*托辑3#托张±口髓1#托槌2*托辑3#托张“”圈I热卷箱设备示意图热卷箱具有直通和卷取两种工作模式。

直通时.中间坯不进行卷取.经飞剪切头后。

直接进入精轧机。

卷取时.中间坯在弯曲辊作用下弯曲.撞击成形辊形成内圈。

在l号托卷辊、弯曲辊、成形辊作用下.卷径逐渐增大,直至尾部定位结束.卷取完成。

此后开卷器下落,将带头压于轧制线上.开卷区设备转联系人:王种.男.大学.工程师.乌鲁木齐(830022)宝钢集团八钢公司44动,将钢卷打开。

经夹送辊、飞剪后进入精轧机,直至带尾离开热卷箱输出辊道。

2.1材料跟踪跟踪功能是实现热卷箱各项控制功能的基础。

根据跟踪用途不同.分为区域占有跟踪、坯头尾位置跟踪、卷径跟踪。

区域占有跟踪的原则:当带坯头部到达跟踪区起始H M D时,该区域占有标志置1.当带坯尾部离开跟踪区终点H M D时,该区域占有标志置为0。

改善热轧带钢头部终轧温度低点的方法研究

梅 山科技

・1 5・

改 善 热 轧带 钢 头 部终 轧 温 度 低 点 的方 法 研 究

张 萃

( 梅 山钢 铁 公 司热轧 板 厂 南京

2 1 0 0 3 9 )

摘

要: 热 轧终 轧温 度 出现低 点会 影响 冷 轧 带钢 的板 形 , 而 造成 热轧 终轧 温度低 点 的原 因

Zh an g Cu i

( H o t R o l l i n g P l a n t o f Me i s h a n I r o n& S t e e l C o . , N a n j i n g 2 1 0 0 3 9 )

Ke y wo r ds: h o t r o l l e d s t r i p s t e e l ; f i n i s h i n g t e mp e r a t u r e; l o w po i n t o f h e a d t e mp e r a t u r e

热 轧带 钢头 部终 轧温 度低 点 的现象 。 1 影 响带钢 头部 终轧 温 度的 因素

1 . I 精 轧入 口温 度低

除鳞 入 I : 3夹 送 辊 安 装 在 除 鳞 箱 前 面 ( 见 图

1 ) , 主要 作 用 为 切 住 除 鳞 水 , 使 其 从 带 钢 两 边 流 走, 不滞 留在带 钢表 面 。带钢 未 到除鳞 夹送 辊 时 ,

…

… I I I l l I l

/三 j = ) 。 o U 8 o U 8 8 o U o

…

图1 精 轧 除鳞入 口夹送 辊位 置 示意 图

・

1 6・

梅 山科技

2 0 1 3年 第 1期

1750热轧粗轧单机架轧机轧制节奏分析及优化

1750热轧粗轧单机架轧机轧制节奏分析及优化摘要本文主要阐述了1750热轧粗轧区域设备的组成,通过分析、优化粗轧区域的轧制节奏,消除单机架轧机造成粗轧区域在轧线中生产轧制节奏的瓶颈,使粗轧的轧制节奏和加热炉、精轧、卷取各区域更优的匹配,达到1750热轧的最优化、低能耗生产运行。

关键字:节奏;匹配;单机架1、问题的提出八钢1750热轧的设备由两座加热炉、一架粗轧机、一个热卷箱、六架精轧机、三个卷取机组成。

因热轧仅有一架粗轧机,板坯在粗轧的轧制过程由此轧制完成,依据精轧对于来料的厚度要求,板坯在粗轧要经过5道次或7道次往复轧制,达到设定的中间坯。

在生产过程中,加热炉出的钢等待允许进入,精轧轧制完后等待来料,粗轧区就成为生产线的瓶颈,使红钢在辊道的等待,引起设备的损坏、板坯温降,造成能源浪费、温度控制区间大,影响轧制稳定及产品质量,造成能耗增加,需要提升粗轧区的轧制节奏,降低板坯在粗轧区的时间,提高设备的利用率。

2、产线各部分的实际节奏及差异粗轧前加热炉的节奏由三部分组成:装钢运行时间t0、步进梁运动时间t1、出钢运行时间t2。

通过计算,装钢机周期为74,步进梁的周期为60秒,出钢机的周期为55秒,步进梁运动两个周期或三个周期后,一块板坯到位,加热炉最长的节奏为:T=t0+(t1*3)+t2=61+60*3+55=296秒,因有两座加热炉,交替出钢,所以板坯在加热炉的节奏为最长为148秒。

分析板坯在粗轧区域的节奏,通过Iba记录查得,从HMD301进入粗轧区开始到粗轧末道次轧制完成用时208秒。

208秒的时间分解为,板坯在除鳞箱22.6秒,板坯传输到立辊粗轧机14.6秒,第一道次轧制30.8秒,第二道次轧制34.8秒,第三道次轧制33.3秒,第四道次轧制32.8秒,第五道次轧制39.5秒。

板坯在精轧区域的轧制节奏通过轧制的IBA记录查得,从热卷箱开卷到精轧F2抛钢,记录显示的轧制时间为160秒~170秒,这是因为来料的长度不同,当厚度变形到非常薄的规格时,长度对于轧制节奏的影响显现出来。

八钢1750热轧3#卷取机控制程序优化

新 疆钢 铁

总1 3 1 期

表 2 改进后 3 #卷取机卷取效果

变压力控制策略来实现变压力控制 ,从而增加带钢 尾部张力。 当带钢建张后 , 夹送辊压力减小为设定值 的5 0 %;当尾部跟踪 到达精轧 F 5 机架时夹送辊压 力减 小 为原 设定 值 的 2 0 %,即尾部 压力 增 加 3 0 %, 如图 4 所示 。 通过第二次加压力控制 , 即能保证带钢 尾部卷取张力 , 又可以减小带钢的侧 向游动 , 改善了

次年 会 。

年会上 , 北京科技大学原校 长杨天均 , 以及宝钢股份 炼铁厂 、 八钢炼铁分公司、 宝钢股份 罗泾 铁厂、 中 国钢研 新 冶集 团、 鞍钢 、 太钢 、 河北钢 铁 集 团唐 山钢铁 等钢 企代 表就 大 高炉炼铁 相 关技 术做 了交流 。 同时 , 年会 还就 大高炉 炼铁相 关 的前 沿技 术 开展 了学 术探 讨 。 宝钢集团八钢公 司副总经理袁万能出席会议 , 并致开幕词。 本 次会 议 由宝钢 集 团新 疆八 一钢 铁有 限公 司承 办 , 会议 的主题 : “ 生存发 展 、 持 续进 步 、 稳 定顺 行、 生态炼铁” 。 会议将结合大会主题 总结我国大型高炉炼铁技术发展 与进步, 积极探 求交流在现原 燃料条件和产能严重过剩情况下, 如何 实现 高炉稳定安全达标增效生态发展 ; 如何提 高高炉冶炼技

第 十五 届 全 国 大高炉 炼铁 学 术年 会 在 乌鲁 木 齐召 开

9月 2 2日, 由 中国金 属 学会 炼铁 分 会 主 办 , 宝钢 集 团新 疆八 一 钢铁 有 限公 司承 办的 第十五 届

全 国大高炉炼铁学术年会 , 在乌鲁木齐中和大厦召开 , 来 自全国各地的大型钢铁企业炼铁人参加本

八钢1750m m热轧精轧机工作辊切水装置的改进

热轧薄板生产过程中,大量轧辊冷却水在带钢 表面的滞留, 会造成带钢宽度方向温度不均的现象, 进而影响带钢板形控制和轧制稳定性� 这一问题在 热轧薄板的精轧机组尤为突出,故在各架精轧机出 口均设置有切水板装置,用来将大部分冷却水从两 边引导开, 避免其流入轧件表面� 八钢热轧薄板原切水装置封水效果较差,沿上 工作辊长度方向上的漏水较多,导致带钢的温度均 匀性无法满足正常轧制的需要 � 针对这一问题, 通过 现场观察并结合理论分析,对切水装置进 行了改 进�

上切水板压紧汽缸不能作用在中心点时,导致 上切水板不能有效的切合在上工作辊辊面上,不能 良好的和上工作辊吻合, 如图 3 , 图 4所示 �由于上 切水板的压紧气缸的结构特点及以上原因,使上切 水板滑架小车在换辊位向轧制位切换时,因上下切 水板的其中一侧首先到达工作辊辊面上,另外一侧 随油缸动作结束后滞后于先到达的一侧,如图 5 所 示� 使上下切水板不能和工作辊辊面沿轴线方向良 好的吻合, 从而造成切水板异常的磨损, 使轧辊冷却 水从间隙较大的位置漏出 �

1� 2.上下工作辊;3. 上切水板压紧汽缸; 4 . 工作侧滑道; 5. 传动侧滑道; 6 . 切水板滑架小车; 7 . 轧机出口切水板油缸在滑架梁上的作用点� 图 3, 图 4 因下切水板支架存在一个偏差角后导致上 切水板仍然存在一个偏差角 �

2. 3

关于上切水压紧汽缸的作用在中心的问题

1� 4.A � a侧增加的机械限位 ; 2 .A 滑道; 3. 轧机出口切水板 油缸在滑架梁上的作用点; 5. a 侧滑道� 图 6 切水板滑架梁增加机械限位的原理

2. 2

关于下切水板支架端面正位偏差的问题 下切水板支架端面定位存在一个偏差角后导致

上切水板同步存在偏差角 � � 原设计:在下切水板支架存在一个偏差角的偏 差后, 因上下切水板的组合的结构如图 3 所示, 上下 切水板都安装在滑架小车 6 上,在图 2 所示的油缸 3 进行伸缩动作时导致使上切水板仍然存在一个偏 差角 � �

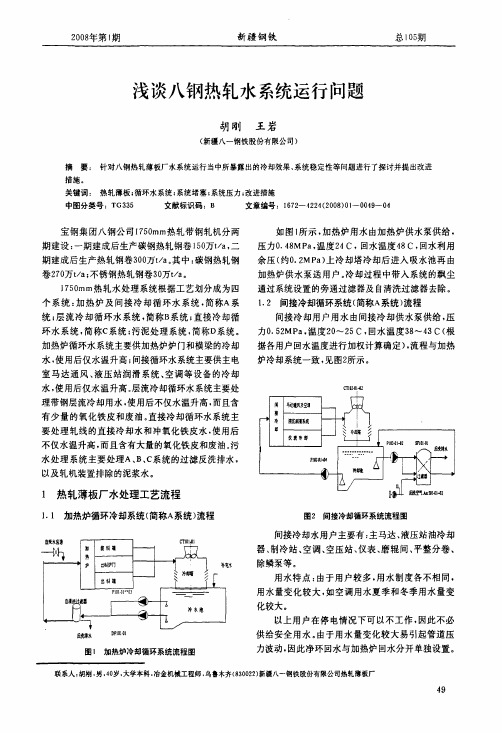

浅谈八钢热轧水系统运行问题

浅谈八钢热轧水系统运行问题胡刚王岩(新疆八一钢铁股份有限公司)摘要:针对八钢热轧薄板厂水系统运行当中所暴露出的冷却效果、系统稳定性等问题进行了探讨并提出改进措施。

关键词:热轧薄板;循环水系统;系统堵塞;系统压力;改进措施中图分类号:T G335文献标识码:B文章编号:l672一d224(2008)ol—0019一04宝钢集团八钢公司1750m m热轧带钢轧机分两期建设:一期建成后生产碳钢热轧钢卷150万t/a,二期建成后生产热轧钢卷300万t/a。

其中:碳钢热轧钢卷270万t/a;不锈钢热轧钢卷30万t/a。

J750m m热轧水处理系统根据工艺划分成为四个系统:加热炉及间接冷却循环水系统。

简称A系统;层流冷却循环水系统,简称B系统;直接冷却循环水系统,简称c系统;污泥处理系统,简称D系统。

加热炉循环水系统主要供加热炉炉门和横梁的冷却水.使用后仅水温升高;间接循环水系统主要供主电室马达通风、液压站润滑系统、空调等设备的冷却水,使用后仅水温升高。

层流冷却循环水系统主要处理带钢层流冷却用水,使用后不仅水温升高,而且含有少量的氧化铁皮和废油。

直接冷却循环水系统主要处理轧线的直接冷却水和冲氧化铁皮水,使用后不仅水温升高。

而且含有大量的氧化铁皮和废油。

污水处理系统主要处理A、B、c系统的过滤反洗排水,以及轧机装置排除的泥浆水。

l热轧薄板厂水处理工艺流程1.1加热炉循环冷却系统(简称A系统)流程图l加热炉冷却循环系统流程图如图I所示,加热炉用水由加热炉供水泵供给,压力O.48M Pa,温度24C,回水温度48C,回水利用余压(约O.2M P a)上冷却塔冷却后进入吸水池再由加热炉供水泵送用户。

冷却过程中带入系统的飘尘通过系统设置的旁通过滤器及自清洗过滤器去除。

1.2间接冷却循环系统(简称A系统)流程间接冷却用户用水由间接冷却供水泵供给,压力O.52M Pa,温度20~25C,回水温度38~43C(根据各用户回水温度进行加权计算确定)。

八钢1750mm热轧宽带钢头尾拉窄问题浅析

八钢1750mm热轧宽带钢头尾拉窄问题浅析【摘要】宝钢集团新疆八钢公司轧钢厂热轧分厂1750mm热连轧机自投产以来,由于工艺参数优化等问题,各项精度指标在控制上还存在较大差距。

本文针对1750mm热轧宽带碳钢头尾部拉窄现象,分别在过程计算机计算偏差、AGC 调节幅度、人工干预速度等方面进行了分析;并在工艺参数优化、立辊磨损量监控、卷曲张力控制等方面提出了改进措施。

【关键词】热轧带钢;宽度控制;AGC;AWC;改进措施1.引言宝钢集团新疆八钢公司轧钢厂热轧分厂1750mm热轧宽带钢生产线采用半连续式生产工艺,由1架带立辊的四辊可逆式双传动初轧机和6架四辊全液压不可逆式精轧机组组成,生产线工艺布置如图1所示。

该生产线可生产厚度1.2-19mm,宽度750~1600mm,最大重量28.8t的热轧钢卷[1]。

生产线在粗轧机和精轧机组间设置了一台钢卷无无芯轴移送式热卷箱,热卷箱是解决热轧带钢中间坯温降的有效措施,可以缩短轧线长度、提高产品成材率和组织性能均匀性,具有重要意义。

该生产线自投产以来生产的碳钢主要包括SPCC SPHC Q235B Q345B 等。

在精轧过程中,特别是轧制较大宽厚比规格产品(如2.0×1250 Q235B)时,宽带钢头尾部宽度会有不同程度的拉窄现象产生,从而极大的影响了带钢的宽度精度,造成成品带钢头部超差而产生封锁卷,造成大量切损降低成材率。

2.现象阐述图2为宽带钢生产过程中精轧出口带钢宽度偏差曲线。

由图2可知,带钢出精轧机组时头部的拉窄现象非常明显,在头部30~80m的位置带钢的宽度低于成品宽度最多高达9.2mm(如图中椭圆所示)。

这样,将导致在生产过程中宽厚比较大规格产品的头部切损长度高达80m。

为了能够减少切损,通常将成品的平均宽度提高,使得头部最窄点的宽度大于成品宽度。

为此也多次收到下游冷轧板厂家的质量异议。

带钢头尾部宽度拉窄现象是目前困扰热轧厂的主要问题之一,必须科学分析其产生原因,并制定合理的改善措施以提高热轧厂的成材率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

专业研究・Professional Research

100 大陆桥视野·2016年第20期

八钢1750热轧带钢头部不冷却控制优化

陈 扬 孙立忠 刘小军 / 新疆八一钢铁股份有限公司

【摘 要】本文针对热轧带钢头部温度控制存在的不足进行分析,对层流冷却控制程序进行优化,提高了头部温度控制精度。

【关键词】热轧;层流冷却;温度控制

1 .前言

八钢1750热轧层流冷却系统,是热轧机组重要设备之一,它是由高位水箱、集水管、控制阀、和一套计算机控制程序组成,其中集管是由粗调加密段(后期改造)上下各7段、粗调段上下各6段、精调段上下各4段集管组成,每一段集管又由若干组水路组成,相对应若干个控制阀。

它的功能是能精确的控制带钢卷取温度,保证带钢的性能质量要求。

目前八钢1750热轧层流冷却系统采用U形冷却方式,即依靠精轧末机架轧机出口带钢温度采用层流冷却模型前馈控制,控制层流冷却水阀的开启量,达到控制热轧带钢头部、中间及尾部各段温度。

2.存在的问题

目前使用的层流冷却模型,在实际生产中,采用头部冷却方式生产时,高强度、厚规格带钢头部冷却后温度低、硬度高,对卷取设备冲击非常大,严重影响卷取机设备的使用寿命,另外,带钢头部温度较低时不易成型,废钢事故率增加。

采用头部不冷却方式生产时,受诸多干扰因素的影响,带钢头部的温度控制很不理想,头部高温长度达到十几米,如图1所示,影响产品质量和性能。

图1 原程序控制下的带钢头部高温区3.头部温度控制程序优化3.1 新增控制模块

为了优化头部温度控制程序,首先测量出每个阀门距离精轧末机架位置S2,并计算带钢头部到达该阀门处的带钢头部离开精轧机末机架带钢头部长度S,当带钢头部长度经过卷取机层流冷却区域各个检测元件校正后,通过它和阀门距离末机架的长度做比较得出层流冷却阀门的开启基础时刻。

当得知阀门开启的基础时刻后,需要计算计划带钢头部需要不冷却的长度,通过长度和带钢的速度计算出要避开头部计划不冷却长度所需要的该位置阀门需要滞后开启的时间T1,以达到不冷却头部的目的。

通过以上两个计算得出了阀门开启时间,这个时候开启层流冷却阀门达到的头部不冷却效果很差,长度往往偏长几米甚至十几米而且,伴随这带钢轧制速度的不同偏长的长度是变化的达不到实用效果。

造成头部不冷却效果差长度偏长的原因是阀门开启比预想的要滞后了,造成阀门开启滞后的原因是,层流冷却阀门的型号不同开启时间不同,将阀门开启时间称为T2 。

阀门开启后由于阀门和带钢表面存在着高度差,将此高度差记为H,可由公式 计算得出。

这个距离通常分为上表面冷却阀门和下表面冷却阀门与带钢的距离,计算时要加以注意。

层流冷却为了保证水流稳定大都配备了高位水箱,这样对于层流冷却水出口压力也是一定的,此时冷却水出口速度V0也是已知的,跟据计算就可以得到层冷冷却水到达带钢表面所需要的时间T3。

此时,就可以计算出阀门提前开启时间T=T2+T3-T1。

对于热连轧层流冷却的精调段、粗调段、上集管、下集管冷却装置,由于阀门型号的不同、安装高度的不同,需要分别不同的计算阀

门提前开启的时间。

各段装置阀门开启时间计算完成后,制作成特定的功能块OPVH,如图2。

为了提高控制精度,将每一个阀门都制作成功能块,便于调整控制。

图2 功能块OPVH

3.2 阀门开启时刻判断

对于精轧末机架带钢的出口带钢速度V是已知的。

由S1=VT就可以换算出层流冷却阀门需要提前开启的带钢位移S1。

带钢头部位置S=S2-S1时开启层流冷却阀门。

其中S是带钢头部位置时实计算的;S2是每个阀门距离精轧末机架位置,是个测量安装得出的定值;S1 是阀门提前开启的距离。

通过以上计算判断阀门开启时序,将其用于实际热连轧机组层流冷却的控制。

由于对于实际控制变量考虑和计算的比较全面,所以得到的实际控制结果精度是比较高的。

如图3所示,采用头部不冷却程序后,带钢头部30 ̄50cm不冷却。

图3 头部不冷却程序实施后的效果

4.效果验证

在正常生产过程中,通过IBA记录,可以明显的看出头部不冷却功能投用前后,带钢头部温度变化情况,如图4、图5所示。

功能未投入前,带钢头部温度与本体温度基本保持一致;当采用头部不冷却控制功能后,带钢头部温度比本体温度高出200℃左右,这个高温区是非常短暂的,高温区长度可以控制在50cm以内,即

满足所需要的效果,又不会影响带钢头部性能质量。

图4 功能未投用前温度 图5 功能投用后温度5.结束语

通过对层流冷却程序的优化,增加了带钢头部不冷却功能。

该程序投用后,一方面,由于带钢头部温度较高,易于卷取机卷取成型;另一方面,头部不冷却长度控制精度比较高,一般在30 ̄50cm,对于强度较大、规格较厚带钢卷取,成材率的提高、设备故障率的降低,效果显著。

参考文献:

【1】刘运华.宝钢2050热轧层流冷却自适应基准优化.冶金自动化.上海2009.41.。