支架冲孔、压弯、切断连续模研发设计

支架连接板连续模毕业设计

支架连接板连续模毕业设计支架连接板连续模设计前言本设计主要分为两部分,一部分是对支架连接板进行冲压工艺分析与计算,另一部分是对支架连接板进行模具设计。

首先,对零件进行分析与计算,其中包括工艺分析与设计方案的确定,设计排样方式,计算冲裁力与选择冲压设备。

其次,对支架链接板进行模具设计。

主要是直接与冲压相关的部件的设计以及标准件的选用。

此次设计是将我所学专业知识进行运用的一次机会,当然,于我没有设计经验,不仅要多向老师和同学请教,还要借助模具设计手册、计算机绘图软件,并参阅大量优秀文献。

一来可以帮助我圆满完成此次设计任务,二来可以培养我的设计能力和文件检索能力。

通过本次毕业设计,要达到以下目的:综合运用机械专业所学的理论与生产实际知识,进行一次冷冲压模具设计的实际训练,提高自己的设计水平和实际工作能力。

进一步了解模具设计到模具制造的整个工艺流程。

提高自己进行模具设计到基本技能,能熟练运用AutoCAD、Solidworks等计算机绘图软件以及查阅各种设计相关的资料与手册,熟悉设计标准与规范等。

1第一章概论选题的背影及目的模具工业是国民经济各部门发展重要基础产业之一。

于冲压加工具有节材、节能和生产率高等突出特点,决定了冲压产品成本低廉,效益较好,因而冲压生产在制造行业中占有重要地位。

冷冲压加工是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形从而获得所需冲压件的一种压力加工方法。

我们知道,冷冲模则是将材料加工成所需冲压件的一种工艺设备。

冷冲模在实现冷冲压加工中是至关重要的,没有先进的冲模技术,就不能实现先进的冲压工艺。

冲压加工技术应用范围十分广泛,在国民经济各工业部门中,几乎都有冲压加工或冲压产品的生产。

如飞机、拖拉机、电机、电器、仪表、铁道、电信、化工以及轻工日用新产品中均占有相当的比重。

并具有如下特点:1)、生产率高、操作简单、容易实现机械化和自动化,特别适合于成批大量生产;2)、冲压零件表面光洁,尺寸精度稳定,互换性好,成本低廉; 3)、在材料消耗不多的情况下,可以获得强度高,刚度大,而重量小的零件;4)、可得到其他加工方法难以加工或无法加工的复杂形状零件。

支架冲压模具设计

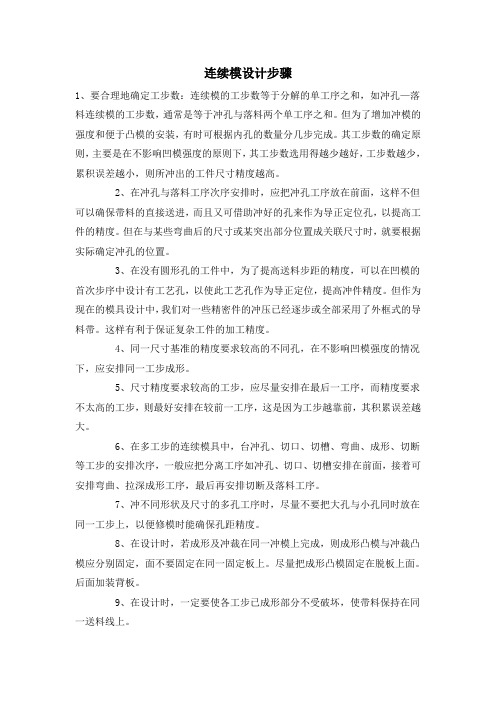

重庆科技学院《冲压工艺》课程设计报告学院:________冶金与材料工程学院______专业班级:材料成型及控制工程学生姓名:毛培王宇航学号: 2012440970 2012440946设计地点(单位)__________L413____ __设计题目:______支架冲压模具设计_______完成日期: 2015 年 7月 2日指导教师评语:______________________ __________________________________________________________________________________________________________________________________________________________________________________________________________________________成绩(五级记分制):______ __________指导教师(签字):________ _______目录第一章冲装合理性分析及结论 (3)第二章模具类型与结构形式分析 (3)第三章压力中心与模具结构的关系确定 (3)1.压力中心计算如下 (3)2.模具结构 (4)第四章工作部分尺寸与公差的确定 (4)第五章模具主要零件材料的选取、技术要求及强度校核 (6)第六章冲压设备的选择与校核 (7)第七章弹性元件的选择与计算 (7)第八章参考文献 (8)支架冲压模具设计一.冲装合理性分析及结论本次设计冲压工件如图:由上图分析知:材料为Q235-A,Q235-A钢为优质碳素结构钢,具有良好的塑性性、焊接性以及压力加工性,主要用于制作冲击件、紧固件,如垫片、垫圈等,适合冲裁加工。

工件结构形状相对较为复杂,有2个弯曲,中间有一个没有闭合方孔,孔与边缘之间的距离满足要求,料厚为1.2mm满足许用壁厚要求(孔与孔之间、孔与边缘之间的壁厚),可以冲裁加工。

项目3 管束支架座切断弯曲复合模设计

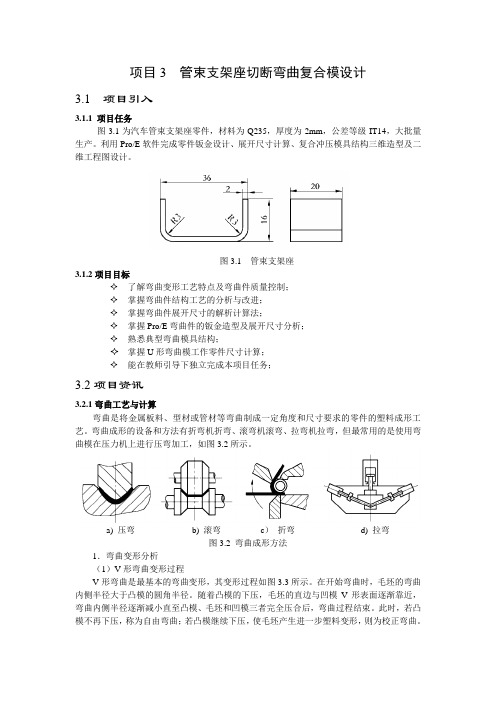

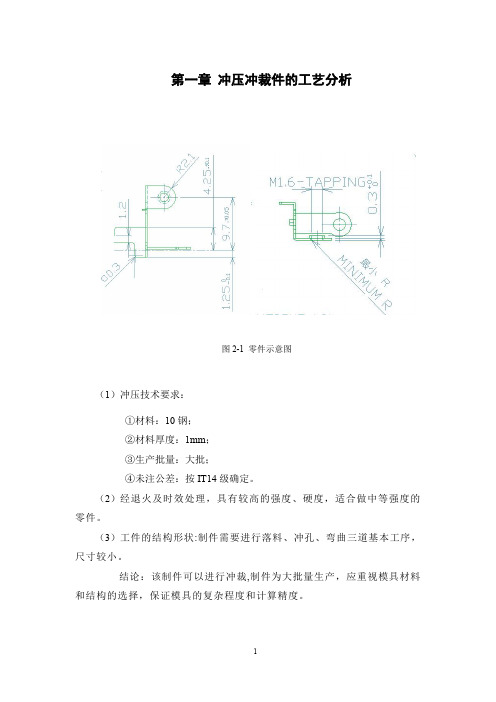

项目3管束支架座切断弯曲复合模设计3.1项目引入3.1.1 项目任务图3.1为汽车管束支架座零件,材料为Q235,厚度为2mm,公差等级IT14,大批量生产。

利用Pro/E软件完成零件钣金设计、展开尺寸计算、复合冲压模具结构三维造型及二维工程图设计。

图3.1管束支架座3.1.2项目目标✧了解弯曲变形工艺特点及弯曲件质量控制;✧掌握弯曲件结构工艺的分析与改进;✧掌握弯曲件展开尺寸的解析计算法;✧掌握Pro/E弯曲件的钣金造型及展开尺寸分析;✧熟悉典型弯曲模具结构;✧掌握U形弯曲模工作零件尺寸计算;✧能在教师引导下独立完成本项目任务;3.2项目资讯3.2.1弯曲工艺与计算弯曲是将金属板料、型材或管材等弯曲制成一定角度和尺寸要求的零件的塑料成形工艺。

弯曲成形的设备和方法有折弯机折弯、滚弯机滚弯、拉弯机拉弯,但最常用的是使用弯曲模在压力机上进行压弯加工,如图3.2所示。

a) 压弯b) 滚弯c)折弯d) 拉弯图3.2 弯曲成形方法1.弯曲变形分析(1)V形弯曲变形过程V形弯曲是最基本的弯曲变形,其变形过程如图3.3所示。

在开始弯曲时,毛坯的弯曲内侧半径大于凸模的圆角半径。

随着凸模的下压,毛坯的直边与凹模V形表面逐渐靠近,弯曲内侧半径逐渐减小直至凸模、毛坯和凹模三者完全压合后,弯曲过程结束。

此时,若凸模不再下压,称为自由弯曲;若凸模继续下压,使毛坯产生进一步塑料变形,则为校正弯曲。

图3.3 V形弯曲变形过程(2)弯曲变形的特点通过网格法分析V形弯曲变形前后的网格的变化(如图3.4所示),得到弯曲变形的特点如下:1)弯曲圆角部分是弯曲变形的主要变形区。

变形区的材料外侧伸长,内侧缩短,中性层长度不变。

2)弯曲变形区存在应变中性层。

应变中性层是指在变形前后金属纤维的长度没有发生改变的那一层金属纤维。

3)变形区材料厚度变薄的现象。

变形程度愈大,变薄现象愈严重。

4)变形区横断面的变形。

变形区横断面形状尺寸发生改变称为畸变。

开关座冲裁、弯曲成型、切断连续式复合模设计

开关座冲裁、弯曲成型、切断连续式复合模设计摘要:开关座在电器行业应用广泛,且不同的用途决定了盒形件技术要求的不同。

在冲压工艺中,解决开关座成型工艺具有重要意义。

本文针对其结构和工艺特性进行连续式复合模设计,解决工艺及模具设计问题,是保证产品质量的前提。

该设计对开关座的冲压工艺进行了分析论证,具有一定的使用价值。

关键词:冲压;工艺分析;复合模具Design of Switch Seats with a curved shape, and Rushed out, cuttingcontinued in the MoldsAbstract: Switching Block apply widely in the electrical industry, and the different uses determines the different technical requirements of rectangular box. In the stamping process, the solution switch blocks forming process is of great significance. In this paper, the characteristics of its structure and process design of continuous composite die and die design problem solving process is to ensure the quality of products. The design of the seat of the stamping process switching is analyzed demonstrated, with certain value.Keywords: Stamping; technology analysis; composite die目录摘要 (1)关键词 (1)1 前言 (1)1.1研究课题的目的和意义 (1)1.2国内外研究概况及发展趋势 (2)1.3课题研究的主要内容和方案 (3)1.3.1课题研究的主要内容 (3)1.3.2课题研究的方案 (4)1.4研究课题的主要目标和特色 (4)2 开关座冲裁、弯曲成型、切断连续式复合模设计 (4)2.1开关座冲裁工艺性分析 (4)2.2工件排样与搭边 (5)2.2.1排样 (5)2.2.2材料的利用率 (6)2.2.3 搭边 (6)2.3冲裁间隙 (7)2.3.1冲裁间隙的选取 (7)2.4冲压力计算 (8)2.4.1冲裁力计算 (8)2.4.2卸料力、推件力和顶出力 (9)2.5模具压力中心计算 (10)2.6凸、凹模刃口尺寸计算 (11)2.6.1凸、凹模刃口尺寸公差计算的原则 (11)2.6.2凸、凹模刃口尺寸计算的方法 (12)2.7复合模凹、凸凹模的结构设计 (16)2.7.1凹模 (16)2.7.2凸凹模外型结构 (17)2.8模固定板 (17)2.8.1凸模 (18)2.8.2凸模垫板 (19)2.8.3定位零件 (19)2.8.4卸料装置 (20)2.8.5推件装置 (20)2.9模具闭合高度与压力机装模高度的关系 (20)2.10模架主要零部件 (21)2.10.1 模架 (21)2.10.2导柱与导套 (21)2.10.3模座 (22)2.10.4 模柄 (22)2.11 压力机选用原则 (22)3 开关座弯曲模设计 (23)3.1开关座弯曲工艺性分析 (23)3.2开关座弯曲工艺力的计算 (23)3.3开关座弯曲回弹计算 (24)3.4多弯角支架弯曲模结构设计 (26)3.5弯曲模总体设计与标准零件选用 (29)结论 (31)参考文献 (32)致谢 (33)附录 (33)1 前言1.1研究课题的目的和意义近年来,由于模具技术的迅速发展, 模具设计与制造已成为一个行业越来越来引起人们的重视.模具是现代工业生产中重要的工艺装备,他在各种生产行业,特别是冲压和塑料成形加工中,应用极为广泛.我国模具工业总产值中,冲压模具的产值约为50%.现代模具技术的发展,在很大程度上依赖于模具标准化的程度,优质模具材料的研究,先进的模具设计和制造技术,专用的机床设备及高水平的生产技术管理等等,但其中模具设计是至关重要的一个方面。

支架的冲压工艺及模具设计设计

a aa本科毕业设计(论文)支架的冲压工艺及模具设计aa毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:aa学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日aa注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

支架连接板连续模设计

支架连接板连续模设计前言本设计主要分为两部分,一部分是对支架连接板进行冲压工艺分析与计算,另一部分是对支架连接板进行模具设计。

首先,对零件进行分析与计算,其中包括工艺分析与设计方案的确定,设计排样方式,计算冲裁力与选择冲压设备。

其次,对支架链接板进行模具设计。

主要是直接与冲压相关的部件的设计以及标准件的选用。

此次设计是将我所学专业知识进行运用的一次机会,当然,由于我没有设计经验,不仅要多向老师和同学请教,还要借助模具设计手册、计算机绘图软件,并参阅大量优秀文献。

一来可以帮助我圆满完成此次设计任务,二来可以培养我的设计能力和文件检索能力。

通过本次毕业设计,要达到以下目的:综合运用机械专业所学的理论与生产实际知识,进行一次冷冲压模具设计的实际训练,提高自己的设计水平和实际工作能力。

进一步了解模具设计到模具制造的整个工艺流程。

提高自己进行模具设计到基本技能,能熟练运用AutoCAD、Solidworks等计算机绘图软件以及查阅各种设计相关的资料与手册,熟悉设计标准与规范等。

第一章概论1.1选题的背影及目的模具工业是国民经济各部门发展重要基础产业之一。

由于冲压加工具有节材、节能和生产率高等突出特点,决定了冲压产品成本低廉,效益较好,因而冲压生产在制造行业中占有重要地位。

冷冲压加工是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形从而获得所需冲压件的一种压力加工方法。

我们知道,冷冲模则是将材料加工成所需冲压件的一种工艺设备。

冷冲模在实现冷冲压加工中是至关重要的,没有先进的冲模技术,就不能实现先进的冲压工艺。

冲压加工技术应用范围十分广泛,在国民经济各工业部门中,几乎都有冲压加工或冲压产品的生产。

如飞机、拖拉机、电机、电器、仪表、铁道、电信、化工以及轻工日用新产品中均占有相当的比重。

并具有如下特点:1)、生产率高、操作简单、容易实现机械化和自动化,特别适合于成批大量生产;2)、冲压零件表面光洁,尺寸精度稳定,互换性好,成本低廉;3)、在材料消耗不多的情况下,可以获得强度高,刚度大,而重量小的零件;4)、可得到其他加工方法难以加工或无法加工的复杂形状零件。

支架冲压工艺及模具设计毕业论文

支架冲压工艺及模具设计毕业论文本文主要探讨支架冲压工艺及模具设计,包括支架的组成、材料选择、工艺流程、模具设计等方面。

一、支架的组成和材料选择支架是汽车、摩托车、自行车等车辆中的重要配件,主要用于支撑车身及其他零部件。

支架的组成通常包括上下支架、支架底座、支撑脚等部件。

支架的材料应具备耐高温、高强度、耐腐蚀等特点。

在材料选择上,可考虑使用304不锈钢、铝合金等。

二、支架的冲压工艺1.工艺流程支架的冲压工艺流程通常包括毛坯下料、冲孔、折弯、冲穴、整形等步骤。

其中,冲孔和冲穴是支架冲压工艺中比较关键的两个环节。

2.冲孔冲孔是将支架材料在一定位置钻孔的一种工艺,常见的冲孔方式有单孔、多孔、异形孔等。

冲孔通常分为两个步骤:先用圆钢将孔边界画出,再用冲孔模具将孔钻出。

在冲孔过程中,应注意冲头的选择和冲孔模具的设计和制造。

3.冲穴冲穴是将支架材料中一定位置的一部分金属冲出的一种工艺。

冲穴通常用于支架的装配和固定。

在冲穴过程中,应注意冲头的选择、冲孔模具的设计和制造等。

三、支架冲压模具设计冲压模具设计是冲压工艺中的重要环节,也是支架冲压工艺中不可或缺的一部分。

支架的冲压模具设计应考虑到以下几个方面的因素:1.材料耐腐蚀性、热处理性、可焊性等;2.支架的形状和所需的孔和台阶;3.工艺流程和精度要求;4.压力、速度和温度的变化等。

在支架冲压模具设计中,应注意以下几个要点:1.冲头的设计和制造应适应材料和工艺流程的要求;2.设计合理的排气和导向系统,以确保高精度的成型;3.冲头和上下模块的精度配合需要考虑到材料变形和工艺流程对冲头的磨损情况,确保模具寿命和可靠性;4.模具的冷却系统应该设计合理,以便从模具中得到最佳的冷却效果,并减少模具的性能损失。

综上所述,支架冲压工艺及模具设计是支架制造过程中不可或缺的一部分,其应用取决于材料和工艺流程的要求。

模具的设计和制造需要密切结合制造工艺和精度要求,以确保支架的质量和性能。

支架冲孔、压弯、切断连续模设计

摘要本设计题目为端盖冲压成形工艺与模具设计,体现了板类冲压零件的设计要求、内容及方向,有一定的设计意义。

通过对该零件模具的设计,进一步加强了设计者冲压模具设计的基础知识,为设计更复杂的冲压模具做好了铺垫并吸取了更深刻的经验。

本设计运用冲压成型工艺及模具设计的基础知识,首先分析了工件的成形工艺及模具成形结构对制件质量的影响。

介绍了端盖冲压模具设计时要注意的要点,通过对制件进行工艺分析,可确定制件的成形加工用一套复合模即可。

从控制制件尺寸精度出发,对端盖冲压模具的各主要尺寸进行了理论计算,以确定各工作零件的尺寸,从模具设计到零部件的加工工艺以及装配工艺等进行详细的阐述,并应用CAD进行各重要零件的设计。

关键词:复合模;工艺分析;模具零部件的加工工艺。

The topic of this design is the shell cover sta mps forming handicraft and design for die.The requirement,content and direction of the design of the stamp s forming plate parts are embodied on this stamp ing die design. The designer’s foundation knowledge of the stamping die design is reinforced and is able to design more compl ex stamping die through the design.This design the elementary knowledge which designs using the stamping formation craft and the die, first has analyzed the work piece formed craft and the die forming structure to the workpiece quality influence. Introduced the shell cover filling piece stamping die design when must pay at tention to the main point, through carries on th e craft analysis to the workpiece, may determinethe workpiece the formed processing uses set of superposable dies. Embarks from the control work piece size precision, counter shell cover filling piece stamping die each main dimension has carr ied on the theoretical calculation, by determined each work components the size, designs from the die to the spare part processing craft as well as the assembly craft and so on carries on th e detailed elaboration, and carries on each important components using CAD the design.Key words: compound die;process analysis;processing of die parts.第一章绪言冲压加工技术始于18世纪末至19世纪初,因为产业革命促成动力制造技术的发展,以机械化方式来加工金属板就逐渐成为主流。

支架冲孔压弯切断连续模设计

第一章绪言模具行业是一个非常重要的行业,我们日常生活中许多东西的生产都是需要依靠模具来完成的,像平常用到的各种瓶盖,壳体类,玩具等各种塑料类还有许多金属工具等。

也可以说,模具行业的设计技术与制造水平,在一定程度上代表了一个国家的发展水平,模具行业技术水平高,也就说明了国家的各项制造水平高。

模具工业是制造业中的一项基础产业,是技术成果转化的基础,同事本身又是高新技术产业的重要领域。

总体来说,我国的模具行业还是落后于许多国家的,像美国,日本,德国,这些国家在模具行业是处于非常先进的行列他们设计的模具效率高,精密度高,自动化,微型等各种优势。

我国目前也在积极往这个行业发展,大量培养人才,以求能够赶上其他国家。

最近几年来,我国的模具行业发展迅速,从一开始的小批量模具厂到现在出现了许多大型的模具企业,标志着我国正在往高效率,自动化,高精密的方向发展。

当今模具的发展趋势是:首先与计算机紧密联系,现今出现了许多制图软件,编程软件能够更好地帮助完成模具设计。

CAD,CAE,CAM等技术进一步一体化,先进化第三章冲压工艺方案的确定第二章冲压件工艺分析对于冲裁件的工艺性分析,我们要确定冲裁件的形状结构、尺寸大小、尺寸偏差、形位公差与尺寸基准等是否符合冲裁工艺的要求。

首先我们要明确对工艺性影响最大的是冲裁件的几何形状、尺寸、精度要求等。

2.2 冲压件结构工艺性及分析冲裁件的形状应力求简单、对称有利于材料的合理利用,避免浪费。

该工件结构简单,也无复杂形状的曲线。

冲裁件内形及外形的转角冲裁件要避免尖角,应以圆弧过渡。

工件图如图1.1所示:图1-12.3 模具结构形式模具结构形式该制件主要工序为:冲孔、压弯、切断。

采用级进模可以对冲压件进行冲裁、弯曲、拉深成形等加工,便于实现机械化和自动化,适于大批量生产,由于采用条料或带料进行连续冲压,所以采用级进模。

选择手动送料,自动卸料装置。

2.4 模具材料的选择模具材料,我们首先要选择能够适应模具工作的材料,可以承受冲裁过程中产生的力,能够使模具正常工作。

连续模设计步骤

连续模设计步骤1、要合理地确定工步数:连续模的工步数等于分解的单工序之和,如冲孔—落料连续模的工步数,通常是等于冲孔与落料两个单工序之和。

但为了增加冲模的强度和便于凸模的安装,有时可根据内孔的数量分几步完成。

其工步数的确定原则,主要是在不影响凹模强度的原则下,其工步数选用得越少越好,工步数越少,累积误差越小,则所冲出的工件尺寸精度越高。

2、在冲孔与落料工序次序安排时,应把冲孔工序放在前面,这样不但可以确保带料的直接送进,而且又可借助冲好的孔来作为导正定位孔,以提高工件的精度。

但在与某些弯曲后的尺寸或某突出部分位置成关联尺寸时,就要根据实际确定冲孔的位置。

3、在没有圆形孔的工件中,为了提高送料步距的精度,可以在凹模的首次步序中设计有工艺孔,以使此工艺孔作为导正定位,提高冲件精度。

但作为现在的模具设计中,我们对一些精密件的冲压已经逐步或全部采用了外框式的导料带。

这样有利于保证复杂工件的加工精度。

4、同一尺寸基准的精度要求较高的不同孔,在不影响凹模强度的情况下,应安排同一工步成形。

5、尺寸精度要求较高的工步,应尽量安排在最后一工序,而精度要求不太高的工步,则最好安排在较前一工序,这是因为工步越靠前,其积累误差越大。

6、在多工步的连续模具中,台冲孔、切口、切槽、弯曲、成形、切断等工步的安排次序,一般应把分离工序如冲孔、切口、切槽安排在前面,接着可安排弯曲、拉深成形工序,最后再安排切断及落料工序。

7、冲不同形状及尺寸的多孔工序时,尽量不要把大孔与小孔同时放在同一工步上,以便修模时能确保孔距精度。

8、在设计时,若成形及冲裁在同一冲模上完成,则成形凸模与冲裁凸模应分别固定,面不要固定在同一固定板上。

尽量把成形凸模固定在脱板上面。

后面加装背板。

9、在设计时,一定要使各工步已成形部分不受破坏,使带料保持在同一送料线上。

10、对于工序步数很多且带有较多弯曲工步的模具,其凹模刃口应尽量采用入块结构,可实现快速更换和修磨。

冲孔、切断、弯曲级进模的设计与制造

目录第一章零件工艺分析 (3)1、工件材料 (3)2、工件结构形状 (3)3、工件尺寸精度 (3)第二章冲压零件工艺方案的拟定 (4)第三章弯曲件尺寸、排样形式、裁板方法和材料利用率计算 (5)1、弯曲件展开尺寸的计算 (5)2、排样方式的选择 (5)3、裁板方法 (6)4、计算材料利用率 (6)第四章冲裁力、弯曲力、压力中心的确定和压力机的选择 (6)1、冲裁力 (7)2、弯曲力 (7)3、卸料力 (7)4、推件力 (7)5、压力中心的确定 (8)第五章冲裁间隙的确定 (9)第六章模具主要结构的设计 (10)1、模具类型的选择 (10)2、操作方式 (10)3、出件方式 (10)4、确定送料方式 (10)5、确定导向方式 (10)第七章冲孔刃口尺寸的计算 (11)第八章主要零部件的设计 (13)1、冲孔凸模 (13)2、冲孔凹模 (13)3、弯曲凸模、凹模的设计 (14)4、定位零件 (15)5、卸料板的设计 (15)6、上下模座 (15)7、模柄 (16)8、模具的闭合高度: (17)第九章压力机技术参数校核 (17)第十章模具零件制造工艺编制 (17)1、冲孔凸模加工工艺过程 (17)2、冲孔凹模加工工艺过程 (18)3、弹压卸料板加工工艺过程 (19)第十一章模具工作原理和使用注意事项 (19)第十二章设计感受 (20)参考资料 (21)第一章工艺分析图1-11、工件材料主要特征: 镀镍铁带,具有优良的耐蚀性和耐磨性使用举例: 使用于电池生产及组合用连接片、极耳、引出片、集流片。

2、工件结构形状工件结构简单,U型弯曲,有一个圆孔,厚为0.15mm,满足许用壁厚要求,可以冲裁、、弯曲加工。

3、工件尺寸精度根据零件图上所注尺寸,工件要求不高,尺寸精度要求较低,采用IT14级精度,普通冲裁完全可以满足要求。

第二章加工工艺方案确定各类模具结构及特点比较模具种类比较项目单工序模(无导向)(有导向)级进模复合模零件公差等级低一般可达IT13~IT10级可达IT10~IT8级零件特点尺寸不受限制厚度不受限制中小型尺寸厚度较厚小零件厚度0.1~6mm可加工复杂零件,如宽度极小的异形件形状和尺寸受模具结构和强度限制,尺寸可以较大,厚度可达3mm零件平面度低一般中小型件不平直,高质量制件需较平由于压料冲件的同时得到了较平,制件平直度好且具有良好的剪切断面生产效率低较低工序间自动送料,可以自动排除制件,生产效率高冲件被顶到模具工作表面上,必须手动或机械排除,生产效率较低安全性不安全,需采取安全措施比较安全不安全,需采取安全措施模具制造工作量和成本低比无导向的稍高冲裁简单的零件时,比复合模低冲裁较复杂零件时,比级进模低适用场合料厚精度要求低的小批量冲件的生产大批量小型冲压件的生产形状复杂,精度要求较高,平直度要求高的中小型制件的大批量生产方案一:先冲孔,后切断、弯曲。

支架片连续模具设计

1

2

第二章 确定工艺方案

根据工件的工艺分析的基本过程 分为: (1)测单工序模具冲压,冲压,弯曲。 (2)落料冲孔,弯曲模冲压过程。 (3)切割弯曲连续冲压模具、冲压。 (4)切割,折弯、冲孔复合冲压模具。 (1)和程序(2)属于单工序模具。因为这个产品不适合大批量生产,生产 效率低,劳动强度大,操作不安全,所以不推荐。 程序(3)只需要一副模具,模具结构复杂、艰难的过程。完成后的密封保 持清洁模具,冲压模具材料的影响的速度,操作方便。 程序(4)也只需要一副模具,生产效率高,操作方便,加工精度也能满足 要求。 通过比较上述四种方案,冲压生产采用方案三为最好。

K

K1

K2

0.065~0.075 0.045~0.055 0.04~0.05 0.03~0.04 0.02~0.02 0.025~0.08 0.02~0.06

0.1 0.063 0.055 0.045 0.025 0.03~0.07 0.03~0.09

0.14 0.08 0.06 0.05 0.03 0.03 中心与计算

为了保证压力机和模具的正常工作, 应使模具的压力中心与压力机滑块的中 心线相重合。否则,会使冲模和压力机滑块产生偏心载荷,导致滑块和导轨间和 模具导向零件之间非正常的磨损,还会使合理间隙得不到保证,从而影响制件质 量和降低模具寿命甚至损坏模具 模具压力中心的确定,根据下列原则: (一)冲压力合力的作用点称为模具的压力中心。 (二)对称分布形状相同的工件,模具压力中心为中心对称重合的部分。 (三)3 元件轴向力代数和等于各轴扭矩力。建立协同坐标 xy,(x =0,y = 0)。 X0=L1X1+L2X2+……LnXn/L1+L2+……Ln Y0=L1Y1+L2Y2+……LnYn/L1+L2+……Ln 可知压力中心 Y0=10 X0=X1F1+X2F2+X3F3+X4F4/F1+F2+F3+F4

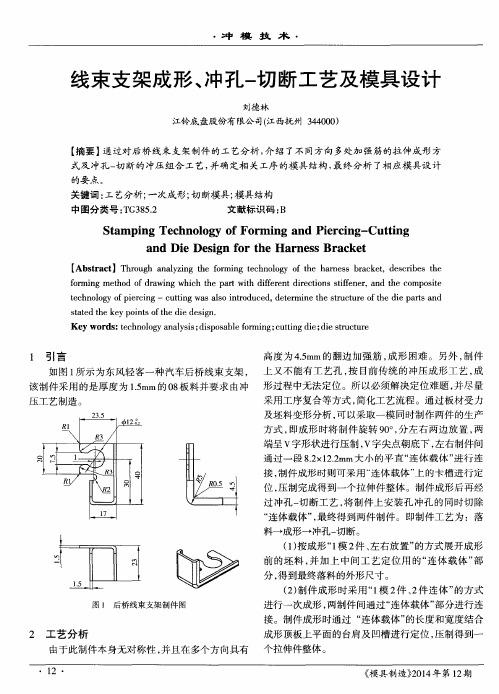

线束支架成形、冲孔-切断工艺及模具设计

成形顶板 6 与 凹模镶块闭合型腔 内间隙配合 , 经过工艺分析后 , 设计的线束支架成形模具结构 曲下模 : 如 图2 所示 , 其中图 2 a 为模具 敞开 、 制件未受压状态 ; 保证能上下灵活滑动。

1 7

“ 连体载体” , 最终得到两件制件 。即制件工艺为 :落

料一 成 形 一 冲孔 一 切断。

( 1 ) 按成形 “ 1 模2 件、 左右放置” 的方式展开成形

前 的坯料 , 并加 上 中间工艺 定位用 的“ 连体 载体 ” 部

分, 得到最终落料的外形尺寸 。 ( 2 ) 制件成形 时采用 “ 1 模2 件、 2 件连体 ” 的方式

压 工 艺 制造 。

Rl 61 2 o :

采用工序 复合等方式 , 简化工艺流程 。通过板 材受力 及坯料变形分析 , 可 以采取一模 同时制作两件 的生产

方式 , 即成 形 时 将 制 件 旋 转 9 0 。 , 分左右两边放 置 , 两

l \ . R 3 /

} I 扛 0

・

1 2・

《 模具制造} 2 0 1 4 年第 l 2 期

・

冲

模

技

术

・

( 3 ) 经过成形得 到 的整体再通 过冲孔一 切 断组合 时单 向受力 出现 窜动导致制件单边 等现象 。该模具 的冲裁 方式 , 即冲孔 的 同时在另 一个 工位将 成形 定 主要特征是 :

位用 的“ 连 体载体 ” 部位 进行切 除 , 从 而分离 得 到两

的要 点 。

关键词 : 工艺分析; 一次成形; 切断模具 ; 模具结构

中 图分 类号 : T G 3 8 5 . 2 文 献标 识码 : B

St a m pi ng Te c hno l o g y o f Fo r mi ng a nd Pi e r c i ng -Cut t i ng a nd Di e De s i g n f o r t he Ha r ne s s Br a c ke t

冲孔切断连续模设计

冲孔切断连续模设计

向雄方

【期刊名称】《锻压装备与制造技术》

【年(卷),期】2003(038)006

【摘要】为了解决垫条零件在冲压生产中出现的问题,设计了一套冲孔切断连续模取代原落料冲孔复合模.介绍了冲孔切断连续模的结构及工作特点.

【总页数】2页(P56-57)

【作者】向雄方

【作者单位】湖北汽车工业学院,湖北,十堰,442002

【正文语种】中文

【中图分类】TG385.2

【相关文献】

1.“C型槽”自动连续冲孔切断模的设计 [J], 赵益尊

2.微型圆盘件精密冲孔之连续模设计 [J], 张蕙稘;王心德

3.一种通用切断冲孔模的设计 [J], 何喜生;张伟建

4.切边冲孔压弯切断连续模的设计 [J], 姜海建;刘宏立

5.夹箍冲孔切断连续模设计 [J], 宋加兵;程正春;方文武;陈福来

因版权原因,仅展示原文概要,查看原文内容请购买。

冲孔切断连续模

management, is developing the followi ng fire safety system. 1, strengthen fire safety education of the w hole school. Accordi ng to the re quireme nts of the Fir e Services A ct, so that everyone ha s of keepi ng fire contr ol safety, pr otecti ng fire contr ol facilities, fire preve ntion, reports of fire冲孔切断连续模设计1.毕业设计(论文)的主要内容及基本要求内容:如图所示的零件,内容:生产批量:大批量材料:Q235 t=4mm1.1 模具市场发展趋势模具,是工业生产的基础工艺装备,在电子、汽车、电机、电器、仪表、家电和通讯等产品中,60%—80%的零部件都依靠模具成形,模具质量的高低决定着产品质量的高低,因此,模具被称之为“百业之母”。

模具又是“效益放大器”,用模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。

模具生产的工艺水平及科技含量的高低,已成为衡量一个国家科技与产品制造水平的重要标志,它在很大程度上决定着产品的质量、效益、新产品的开发能力,决定着一个国家制造业的国际竞争力。

我国模具工业的技术水平近年来也取得了长足的进步。

大型、精密、复杂、高效和长寿命模具上了一个新台阶。

大型复杂冲模以汽车覆盖件模具为代表,已能生产部分新型轿车的覆盖件模具。

体现高水平制造技术的多工位级进模的覆盖面,已从电机、电器铁芯片模具,扩展到接插件、电子枪零件、空调器散热片等家电零件模具。

在大型塑料模具方面,已能生产48英寸电视的塑壳模具、6.5K g大容量洗衣机全套塑料模具,以及汽车保险杠、整体仪表板等模具。

冲压模具毕业设计-弯板支架冲孔落料弯曲级进模设计.doc

弯板支架冲孔弯曲模设计摘要本文介绍的是弯板支架冲孔弯曲级进模,该模具实例结构简单实用,使用方便可靠。

首先根据工件图算工件的展开尺寸,再根据展开尺寸算该零件的压力中心,材料利用率,画排样图;其次依据凸、凹模不同的制造方法和冲裁工艺方案计算出凸、凹模的刃口尺寸;计算冲压力,选择冲压设备;根据零件的几何形状要求和尺寸的分析,进行凸、凹模结构设计,最后总体设计。

当所有的参数计算完后,对模具的装配方案,对主要零件的设计和装配要求技术要求都进行分析。

在设计过程中除了设计说明书外,还包括模具的装配图,非标准零件的零件图。

关键词:弯曲;级进模;冲压AbstractThis article introduces is the angle iron support punch holes bending concatenation-mould membrane. This mold example structure is simple. The easy to operate is reliable. First launches the size according to the work piece graphic calculation work piece. Again acts according to launches the size to calculate this components the center of pressure. Material use factor, flowered row of specimen map; Next basis convex-concave mold different manufacture method and the blanking craft plan calculates the convex-concave cutting edge size,computation ramming strength,choice ramming equipment. According to components geometry shape request and size analysis, carries on the convex-concave mold structural design; finally system design. After all parameters calculate, to mold assembly plan, carry on the analysis to the major parts design and the matching requirement. In design process besides design instruction booklet, also includes the mold the assembly drawing,non-standard letter detail drawing.Keywords: bending, concatenation-mould, pressing目录前言 (1)第一章冲裁弯曲件的工艺设计 (3)第二章确定工艺方案及模具的结构形式 (4)第三章模具总体结构设计 (5)第四章模具设计工艺计算 (6)4.1 计算毛坯尺寸 (6)4.2 排样、计算条料宽度及距的确定 (8)4.2.1 排样 (8)4.2.2搭边值的确定 (8)4.2.3 条料宽度的确定 (9)4.2.3 送料步距的确定 (10)4.2.5 材料利用率的计算 (11)第五章冲裁力的计算 (12)5.1 计算冲裁力的公式 (12)5.2总的冲裁力、卸料力、推件力、顶件力、弯曲力和总的冲压力 (12)5.2.1 总的冲裁力 (13)5.2.2卸料力FQ的计算 (13)5.2.3推料力FQ1的计算 (14)5.2.4顶件力FQ2的计算 (14)5.2.5弯曲力F C的计算 (14)5.2.6 总冲压力的计算......................................................................... ..16 第六章模具压力中心与计算. (17)第七章冲裁间隙的确定 (18)第八章刃口尺寸的计算 (20)8.1 刃口尺寸计算的基本原则 (20)8.2 刃口尺寸的计算 (21)8.3 计算凸、凹模刃口的尺寸 (21)8.4冲裁刃口高度 (23)8.5弯曲部分刃口尺寸的计算 (23)8.5.1最小弯曲半径 (23)8.5.2弯曲部分工作尺寸的计算 (24)第九章主要零部件的设计 (28)9.1工作零件的设计 (28)9.1.1凹模的设计 (28)9.1.2冲孔凸模的设计 (30)9.1.3弯曲凸模的设计………...………………………………………… ..319.1.4凸凹模的设计…………...………………………………………… ..319.2模架及其他零部件的设计 (33)9.2.1 上下模座 (33)9.2.2 模柄 (33)9.2.3 模具的闭合高度 (34)第十章模具总装图 (35)第十一章压力机的选择 (37)总结 (38)致谢 (39)参考文献 (40)附录 (41)外文翻译 (42)前言改革开放以来,随着国民经济的高速发展,工业产品的品种和数量的不断增加,更新换代的不断加快,在现代制造业中,企业的生产一方面朝着多品种、小批量和多样式的方向发展,加快换型,采用柔性化加工,以适应不同用户的需要;另一方面朝着大批量,高效率生产的方向发展,以提高劳动生产率和生产规模来创造更多效益,生产上采取专用设备生产的方式。

支架冲压工艺与模具设计分析

(下转第138页)时代农机TIMES AGRICULTURAL MACHINERY第45卷第1期Vol.45No.12018年1月Jan.2018作者简介:张岸明(1986-),男,广东兴宁人,大学本科,主要研究方向:技工教育管理及数控、模具专业研究。

文章以点火装置的支架为例,从两个方面进行了分析,既冲压工艺以及模具设计。

1支架冲压概述作为一种压力加工方法,冲压是指通过对安装在冲压设备上模具的利用,将压力施加在材料上,使其产生分离或塑性变形,从而获得所需零件。

一般情况下,冲压是在常温下对材料进行变形加工,所需零件是通过板料加工而成。

因此,也被称为是板料冲压。

塑性加工或材料加工的主要方法之一,就是冲压,隶属于材料成型工程。

冲压模具是冲压所使用的模具,简称冲模。

冲模是一种专用工具,用于批量加工材料,在冲压中冲模发挥着重要的作用。

若是与要求的冲模不符,则很难批量冲压生产;没有先进的冲模,则无法实现先进的冲压工艺。

构成冲压加工的三要素是冲压工艺与模具、冲压设备和冲压材料,冲压件是通过三者之间的相互结合才能得出。

冲压加工相比于机械加工及塑性加工的其它方法,不管在经济方面,还是技术方面,其优点都非常独特,主要有以下方面的表现:(1)冲压加工具有较高的生产效率,并且便于操作,能促进机械化与自动化的实现。

(2)通常情况下,冲压是因为模具对冲压件的尺寸与形状精度提供保障,并对部队冲压件的表面质量产生破坏,而模具一般都具有较长的使用寿命。

因此,冲压具有稳定的质量和较好的互换性,具有“一模一样”的特征。

(3)冲压加工出的零件,往往具有比较复杂的零件,并且具有较大的尺寸范围。

如大到汽车覆盖件、纵梁等,小到钟表的秒表,加上冲压时材料的冷变形硬化效应,使冲压具有较高的刚度和强度。

(4)冲压通常没有生成切屑碎料,材料就有较少的消耗,且不需其它加热设备,冲压件作为一种节能和省料的加工方法,通常具有较低的成本。

因为冲压加工具有种类繁多的零件,各类零件又具有不同的形状、尺寸和精度要求,所以在生产中采用多种多样的冲压工艺方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一章绪言模具行业是一个非常重要的行业,我们日常生活中许多东西的生产都是需要依靠模具来完成的,像平常用到的各种瓶盖,壳体类,玩具等各种塑料类还有许多金属工具等。

也可以说,模具行业的设计技术与制造水平,在一定程度上代表了一个国家的发展水平,模具行业技术水平高,也就说明了国家的各项制造水平高。

模具工业是制造业中的一项基础产业,是技术成果转化的基础,同事本身又是高新技术产业的重要领域。

总体来说,我国的模具行业还是落后于许多国家的,像美国,日本,德国,这些国家在模具行业是处于非常先进的行列他们设计的模具效率高,精密度高,自动化,微型等各种优势。

我国目前也在积极往这个行业发展,大量培养人才,以求能够赶上其他国家。

最近几年来,我国的模具行业发展迅速,从一开始的小批量模具厂到现在出现了许多大型的模具企业,标志着我国正在往高效率,自动化,高精密的方向发展。

当今模具的发展趋势是:首先与计算机紧密联系,现今出现了许多制图软件,编程软件能够更好地帮助完成模具设计。

CAD,CAE,CAM等技术进一步一体化,先进化第三章冲压工艺方案的确定第二章冲压件工艺分析对于冲裁件的工艺性分析,我们要确定冲裁件的形状结构、尺寸大小、尺寸偏差、形位公差与尺寸基准等是否符合冲裁工艺的要求。

首先我们要明确对工艺性影响最大的是冲裁件的几何形状、尺寸、精度要求等。

2.2 冲压件结构工艺性及分析冲裁件的形状应力求简单、对称有利于材料的合理利用,避免浪费。

该工件结构简单,也无复杂形状的曲线。

冲裁件内形及外形的转角冲裁件要避免尖角,应以圆弧过渡。

工件图如图1.1所示:图1-12.3 模具结构形式模具结构形式该制件主要工序为:冲孔、压弯、切断。

采用级进模可以对冲压件进行冲裁、弯曲、拉深成形等加工,便于实现机械化和自动化,适于大批量生产,由于采用条料或带料进行连续冲压,所以采用级进模。

选择手动送料,自动卸料装置。

2.4 模具材料的选择模具材料,我们首先要选择能够适应模具工作的材料,可以承受冲裁过程中产生的力,能够使模具正常工作。

其次我们要考虑到经济性的问题,一套模具少则几万,多则几十万,这个支出我们必须考虑在内。

既要保证模具的正常使用,又要尽可能的降低成本,降低模具的制造费用。

如果工件为大批量生产,模具材料应该选择高效率,寿命长硬质合金材料,硬质合金比钢的寿命要长很多。

中批量生产,首先应尽量使冲模标准化,大力发展冲模标准件的品种,推广冲模典型结构,最大限度地缩短冲模设计与制造周期。

制造中、小型冷冲压模具的材料有铸铁、碳素工具钢、合金工具钢,硬质合金等。

凸模和凹模是在强压、连续使用和有很大冲击的条件下工作的,并伴随有温度的升高,所以对凸模、凹模和材料要求有好的耐温性。

工作过程中产生的冲击力很大,所以对凸模、凹模和材料要求有好的耐磨性、耐冲击性、淬透性和切削性,硬度很大,热处理变形小。

经过分析,此工件的主要工序有冲孔,压弯,切断。

并且需要大批量生产,所以模具材料应采用质量较高,能保证耐用度的材料,选择材料为Cr12MoV.第三章冲压工艺方案的确定第三章冲压工艺方案的确定冲压工艺方案的内容是针对某一具体的冲裁件,根据其材料,结构特点,尺寸精度要求以及生产批量,按照现有设备和生产能力制定出一套合理的方案。

主要包括确定工序数、工序的组合和工序的顺序安排等。

同一种冲压件往往有多种多种工艺方案,因而要根据各方面的因素和要求,通过分析比较进行优化设计,确定最终方案。

在对冲压件进行工艺分析的基础上,考虑冲压工序的性质,数量,顺序,组合方式以及其他的安排,拟出最佳工艺方案。

级进模是在压力机的一次行程中,一副模具的不同位置上完成不同的工序。

根据冲压件工艺分析,设计出工艺方案:方案一:先冲大孔,再冲小孔,再压弯,最后切断;方案二:先大小孔一起冲,再切断,最后压弯。

工位数的确定:首先要保证冲裁件的精度要求和几何形状的正确;其次要力求简单,规则,容易加工;能够合并的工位,只要模具可以完成,就尽量合成一起,不要轻易分解,增加工位。

安排冲压工序顺序的原则:(1)对于纯冲裁级进模,原则上先冲孔,随后在冲切外形余料,最后再从条料上冲下完整的冲压零件。

应保持条料载体的足够强度,能准确无误地送进。

(2)属于冲裁弯曲级进模,应先冲切掉孔和弯曲部分的外形余料,再进行弯曲,最后在冲靠近弯边的孔和侧面有孔位精度要求的侧壁孔。

最后分离冲下零件。

经过以上分析,我们可以做出结论,方案二是更加合理的,所以我们选择方案二第四章 工艺计算第四章 工 艺 计 算4.1毛坯尺寸计算板料、带料弯曲时,外层材料受拉而伸长,内层材料受压而缩短,中间材料长度保持不变。

弯曲件毛坯尺寸计算是按弯曲中性层长度不变的原则进行的。

图4-1图4-2如上图4-2:毛坯尺寸L=直线部分长度S+弯曲部分长度R直线部分长度=19+13=32mm ;弯曲部分长度:R>0.5t 的弯曲件R=()2r xt π⨯+ (4-2)表4-1 中性层位置系数x 值查表4-1:r/t=2/3, x=0.27R=2π⨯(1+0.27⨯1.5)=2.2mm毛坯展开尺寸L=32+2.2=34.2mm (参考文献[1] 101P )4.2材料的规格的选择:冲压生产中使用的材料相当广泛。

有金属材料和非金属材料,大部分都是各种规格的板料、带料、条料和块料。

板料是冲压生产中应用最广的材料,适合于成批生产。

其尺寸规格按国家标准定,采用标准规格板料可能会增加余料,使材料利用率降低。

带料(卷料)用于大批量生产。

带料的宽度一般在300mm 以下,根据材料的不同,有不同的宽度尺寸,长度可达几米到几十米,有的薄材料可达数百米。

条料是根据冲压件的需要,由板料剪切而成,用于中小型零件的冲压。

块料适用于单件小批量生产和价值昂贵的有色金属的冲压。

根据生产要求和工艺性,选择切边带料。

(参考文献[4] 8P )4.3排样图的设计与材料利用率的计算4.3.1排样图的设计(一)排样分析排样指冲裁件在板料、条料或带料上的布置方式。

排样是否合理,对材料利用率的大小有直接影响。

还会影响到模具结构、生产率、制件质量、生产操作方便与安全等,因此,排样是冲裁工艺与模具设计中一项很重要的工作。

冲压件大批量生产成本中,毛坯材料费用占60%以上,排样的目的就在于合理利用原材料。

衡量排样经济性、合理性的指标是材料利用率。

要提高材料利用率,就必须减少废料面积,冲裁过程中所产生的废料,可分为两种情况:第四章工艺计算(1)结构废料由于工件结构形状的需要,如工件内孔的存在而产生的废料称为结构废料,它取决于工件的形状,一般不能够改变。

(2)工艺废料工件之间和工件与条料边缘之间存在的搭边,定位需要切去的料边与定位孔,不可避免的料头和料尾废料称为工艺废料,它决定于冲压方式和排样方式。

因此,提高材料利用率要从减少工艺废料着手,同一个工件,可以有几种不同的排样方法。

根据材料的利用情况,排样的方法可以有三种:(1)有废料排样沿工件的全部外形冲裁,工件与工件之间,工件与条料侧边之间都有工艺余料(搭边)存在,冲裁后搭边成为废料,如图4-3a所示。

(2)少废料排样沿工件的部分外形轮廓切断或冲裁,只在工件之间或是工件与条料侧边之间有搭边存在,如图4-3b所示。

(3)无废料排样工件与工件之间。

工件与条料侧边之间均无搭边存在,条料沿直线或曲线切断而得工件。

如图4-3c所示。

图4-3排样方法a) 有废料排样b) 少废料排样c)无废料排样有废料的排样法材料利用率较低,但制件的质量和冲模寿命较高,常用于工件形状复杂、尺寸精度要求较高的排样。

少、无废料排样法的材料利用率较高,在无废料排样时只有料头、料尾损失,材料利用率可达85%~95%,少废料排样法也可达70%~90%。

少、无废料排样法有利于一次冲裁多个工件,可以提高生产率。

由于这种排样法冲切周边减少,所以还可以简化模具结构,降低冲裁力。

但是,少、无废料排样的应用范围有一定的局限性,受到工件形状结构的限制,且由于条料本身的宽度公差,条料导向与定位所产生的误差,会直接影响工件尺寸而使工件的精度降低。

在几个工件的汇合点容易产生毛刺。

由于采用单边剪切,也会加快模具磨损而降低冲模寿命,并直接影响工件的断面质量,所以少、无废料排样常用于精度要求不高的工件排样。

有废料、少废料或无废料排样。

按工件的外形特征、排样的形式又可分为直排、斜排、对排、混合排、多排和裁搭边等。

对于简单形状的工件,可以用就算方法选择合理的排样方式,而对于形状复杂的工件要作出正确判断则比较困难,通常用放样的方法,即用厚纸片剪3~5个样件,摆出各种可能的排样方案,从中选择一个比较合理的方案。

合理的排样方法,应是将工艺废料减到最少。

考虑到该工件的外形特征和材料的利用情况,可采用少废料直排的排样方式。

(参考文献[1] 69P ) 4.3.2 材料利用率的计算一个进距内的材料利用率η为:100%nA Bhη=⨯ (4-3) 式中:A ——冲裁件面积(包括冲出的小孔在内)(2mm );n —— 一个进距内冲件数目;B ——条料宽度(mm );h ——进距(mm )。

1478.252035.7η⨯=⨯=67% (参考文献[1] 67P ) 4.4冲压工艺力的计算4.4.1冲裁力冲裁力是凸模与凹模相对运动使工件与板料分离所需要的力,它与材料厚度、工件周边长度、材料的力学性能等参数有关。

冲裁模设计时.为了合理地设计模具及选用设备,必须计算冲裁力。

压力机吨位必须大于计算的冲裁力。

以适应冲裁的要求。

冲裁力的大小主要与材料力学性能、厚度及冲裁件分离的轮廓长度有关。

考虑到成本和冲裁件的质量要求,平刃口模具冲裁时,其理论冲裁力F(N)可按下式计算: F KLt τ= (4-4)式中 L ——冲裁件周边长度(mm);t ——材料厚度(mm);τ ——材料抗剪强度(MPa);K ——系数。

考虑到模具刃口的磨损,模具间隙的波动,材料力学性能的变化及材料厚度偏差等因素,一般取K=1.3。

选择设备吨位时,考虑刃口磨损和材料厚度及力学性能波动等因素实际冲裁力可能增大,所以应取F =1.3b Lt Lt τσ≈ (4-5)第四章 工艺计算式中 F ——最大可能冲裁力(称冲裁力);Nb σ——材料抗拉强度(MPa) 1.3b στ≈。

(参考文献[1] 49P )10钢的抗剪强度τ:260340N/2mm ,强度极限b σ:300440 N/2mm(参考文献[2] 404P )大圆孔的冲裁力的计算:1F =1.3Lt τ =1.3⨯2⨯π⨯12mm ⨯1.5mm ⨯340N/2mm =49963.6(N )小圆孔的冲裁力的计算:2F =1.3Lt τ=1.3⨯2⨯π⨯5mm ⨯1.5mm ⨯340N/2mm =20818.2(N )切断部分的冲裁力计算:3F =1.3Lt τ=1.3⨯77.3mm ⨯1.5mm ⨯340N/2mm =51250(N )4.4.2弯曲部分的弯曲力计算:自由弯曲力为:F 自=2b CKBt r t σ+ (4-6)式中 C ——与弯曲形式有关的系数,对于V 形件C 取0.6;对于U 形件C 取0.7; K ——安全系数,一般取1.3;B ——料宽(mm );t ——料厚(mm );r ——弯曲半径(mm );b σ——材料强度极限(MPa)。