作业条件危险性分析评价法

作业条件危险性评价法

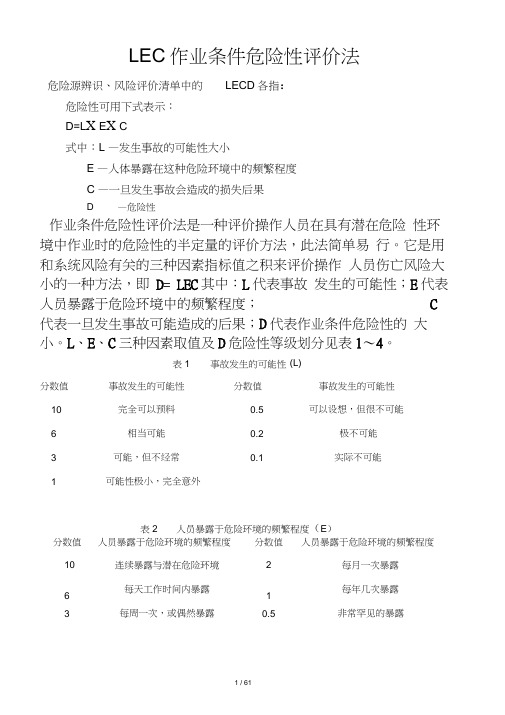

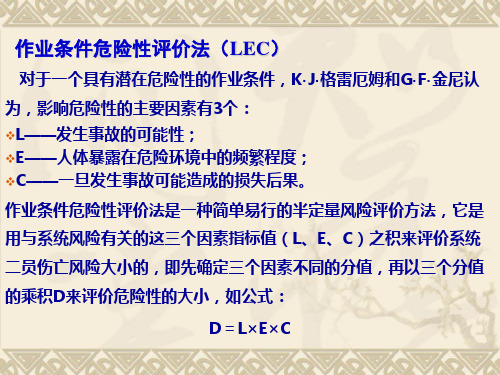

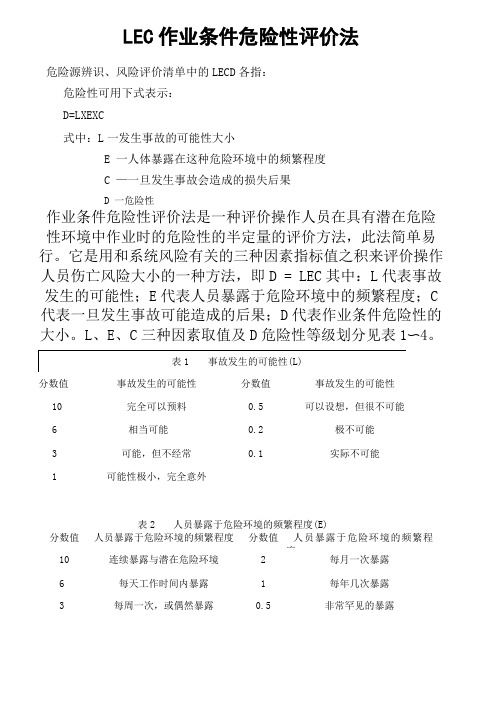

LEC作业条件危险性评价法危险源辨识、风险评价清单中的LECD各指:危险性可用下式表示:D=L X E X C式中:L —发生事故的可能性大小E —人体暴露在这种危险环境中的频繁程度C —一旦发生事故会造成的损失后果D —危险性作业条件危险性评价法是一种评价操作人员在具有潜在危险性环境中作业时的危险性的半定量的评价方法,此法简单易行。

它是用和系统风险有关的三种因素指标值之积来评价操作人员伤亡风险大小的一种方法,即D= LEC其中:L代表事故发生的可能性;E代表人员暴露于危险环境中的频繁程度;C 代表一旦发生事故可能造成的后果;D代表作业条件危险性的大小。

L、E、C三种因素取值及D危险性等级划分见表1〜4。

表1事故发生的可能性(L)分数值事故发生的可能性分数值事故发生的可能性10完全可以预料0.5可以设想,但很不可能6相当可能0.2极不可能3可能,但不经常0.1实际不可能1可能性极小,完全意外表2 人员暴露于危险环境的频繁程度(E)分数值人员暴露于危险环境的频繁程度分数值人员暴露于危险环境的频繁程度10连续暴露与潜在危险环境2每月一次暴露6每天工作时间内暴露1每年几次暴露3每周一次,或偶然暴露0.5非常罕见的暴露表3 发生事故可能造成的后果(C )2 / 62分数值 发生事故可能造成的后果 分数值 发生事故可能造成的后果 100 大灾难,许多人死亡,或造成重大财产损失7 严重,重伤,或较小的财产损失 40 灾难,数人死亡,或造成很大财产损失3重大,致残,或很小的财产损失15非常严重,1人死亡,或造成一定的财产损失1引人注目,需要救护作业条件危险性评价法作业条件危险性评价法是对具有潜在危险的环境中作业的危险性进行定性评价的一种方法。

它是由美国的格雷厄姆(KJ .Graham)和金尼(G.F.Ki nnly )提出的。

对于一个具有潜在危险性的作业条件,影响危险性的主要因素有3个:发生事故或危险事件的可能性L暴露于这种危险环境的情况E事故一旦发生可能产生的后果C用公式表示:D = L E C式中:D——作业条件的危险性L 事故或危险事件发生的可能性E――暴露于危险环境的频率C 发生事故或危险事件的可能结果用L、E、C三种因素的乘积D = L E C来评价作业条件的危险性。

作业条件危险性分析评价法

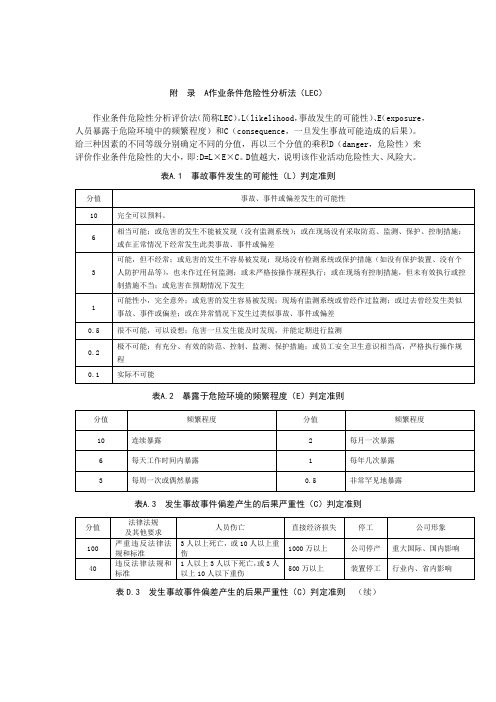

附录A作业条件危险性分析评价法(LEC)

作业条件危险性分析评价法(简称LEC)。

L(likelihood,事故发生的可能性)、E(exposure,人员暴露于危险环境中的频繁程度)和C(consequence,一旦发生事故可能造成的后果)。

给三种因素的不同等级分别确定不同的分值,再以三个分值的乘积D(danger,危险性)来评价作业条件危险性的大小,即:D=L×E×C。

D值越大,说明该作业活动危险性大、风险大。

表A.1 事故事件发生的可能性(L)判断准则

表A.2 暴露于危险环境的频繁程度(E)判断准则

表A.3 发生事故事件偏差产生的后果严重性(C)判别准则

表A.4 风险等级判定准则及控制措施(D)。

作业条件危险性分析评价法(LEC)

2

每月暴露一次

6

每天工作时间内暴露

1

每年几次暴露

3

每周一次或偶然暴露

0.5

非常罕见地暴露

事故造成的结果分值C

分值

事故造成的后果

分值

事故造成的后果

100

十人以上死亡

7

严重伤残

40

数人死亡

3

有伤残

15

一人死亡

1

轻伤,需救护

风险值(D)分级标准

序号

风险值

风险级别

1

D≥320

重大风险(红色)

2

160≤D<320

作业条件危险性分析评价法(LEC)

作业条件危险性评价法,即LEC法(D=LEC),通过对危险源进行L值(发生事故的可能性大小)、E值(暴露于危险环境的频繁程度)和C值(发生事故可能出现的结果)打分之积,得出D值(风险值)。依据D值大小判定岗位风险级别。作业条件危险性评价法是对人员在具有潜在危险性环境中作业时危险性进行评价的半定量评价方法。D值越大,作业条件的危险性就越大。赋分标准见下表。

作业条件危险性赋分标准

事故发生可能性分值L

分值

事故发生的可能性

分值

事故发生的可能性

10

完全会被预料到

0.5

可以设想,很不可能

6

相当可能

0.2

极不可能

3

可能,但不经常

0.1Leabharlann 实际上不可能1完全意外,很少可能

——

——

暴露于危险环境的频繁程度分值E

分值

暴露于危险环境的频繁程度

分值

暴露于危险环境的频繁程度

10

较大风险(橙色)

3

作业条件危险性分析法

危险源辨识、风险评价清单中的LECD各指: 危险性可用下式表示: D=L×E×C 式中: L—发生事故的可能性大小 E—人体暴露在这种危险环境中的频繁程度 C—一旦发生事故会造成的损失后果 D—危险性 三个主要因数的评价方法如表1、2、3、4所示 表1 发生事故的可能性大小L 分数值 事故发生的可能性 10 完全可以预料 6 相当可能 3 可能,但不经常 1 可能性小,完全意外 0.5 很不可能,可以设想 0.2 极不可能 0.1 实际不可能

2 优缺点及适用范围 作业条件危险性评价法评价人们在某种 具有潜在危险的作业环境中进行作业的危 险程度,该法简单易行,危险程度的级别 划分比较清楚、醒目。但是,由于它主要 是根据经验来确定3个因素的分数值及划定 危险程度等级,因此具有一定的局限性。 而且它是一种作业的局部评价,故不能普 遍适用。此外,在具体应用时,还可根据 自己的经验、具体情况对该评价方法作适 当修正。

表2 暴露于潜在危险环境的分值

分值

出现于危险环境的情况

分值

出现于危险环境的情况 每月暴露一次 每年几次出现在潜在危险环境

10* 连续暴露在危险环境 6 3

逐日在工作时间内暴露 每周一次或偶然的暴露

﹡为“打分”的参考点

2 1*

0.5 非常罕见的暴露

作业条件危险性分析法(LEC)

编号:5.9.1

作业条件危险性分析法(LEC )

作业条件危险性评价法是一种简单易行的评价操作人员在具有

潜在危险性环境中作业时危险性的半定量的评价方法,它由美国的格

雷厄姆(K • J - Graham)和金尼(G • F - Kinney)提出的,因此也称为格雷厄姆一一金尼法。

作业条件危险评价法用与系统风险有关的的三个因素指标值之

积来评价操作人员伤亡风险大小,这三个因素是:

L —发生事故的可能性大小

E—人体暴露在危险环境中的频繁程度

C—一旦发生事故会造成的损失后果

危险性的大小:D=LEC

作业条件危险性评价法的特点是比较简便,容易在企业内部实

行。

目前,已在航空工业系统、部分铁路交通系统和石化系统试点使用,效果较好。

它有利于掌握企业内部各危险点的危险状况,有利于

整改措施的实施。

评价步骤如下:

1)以类比作业条件比较为基础,由熟悉作业条件的人员组成评

价小组;

2)由评价小组人员按照规定标准给L、E、C分别打分,取三组

分值的平均值作为L、E、C的计算分值,用计算的危险性分值D来评价作业条件的危险等级。

三个因素的分值和危险性分值及其对应的情况如下。

表1 事故或危险事件发生可能性分值(L)

表2暴露于潜在危险环境的分值(E)

表3发生事故或危险事件可能结果的分值(C)

表4 危险性分值(D)。

作业条件危险性评价法

李生晓梦晓李飞刀制作双击可修改,再上传必究

再上传必究作业条件危险性评价法

1、作业条件危险性评价法,又称LEC格雷厄姆法,是一种对作业危险性的半定量评价方法,用与系统风险率有关的三种因素指标值之积来评价系统人员伤亡风险的大小,并将所得作业条件危险性数值与规定的作业条件危险性等级相比较,从而确定作业条件的危险程度。

(1) D=L×E×C

(2)符号D表示作业条件危险性,符号L、E、C代表危险性的三个因素。

2 、发生事故或危险事件的可能性,用符号L表示,取值方法见表1.

(1)发生危险情况的可能性用可能发生事故的概率来表示,不可能发生事件为0,而必然发生的事件为1。

然而,我们在作安全系统考虑时,完全不发生事故是不可能的。

所以,人为地将实际上不可能发生的事故的情况的分数定为0.1,而必然。

作业条件危险性分析法

危险程度

极其危险,不能继续作业 高度危险,需要立即整改 显著危险,需要整改

分值

危险程度

20-70 可能危险,需要注意 <20 稍有危险,或许可能接受

由经验可知,危险性分值在20以下的环境属低 危险性,一般可以被人们接受,这样的危险性比 骑自行车通过拥挤的马路去上班之类的日常生活 活动的危险性还要低。当危险性分值在20~70时, 则需要加以注意;危险性分值70~160的情况时, 则有明显的危险,需要采取措施进行整改;同样, 根据经验,当危险性分值在160~320的作业条件 属高度危险的作业条件,必须立即采取措施进行 整改。危险性分值在320分以上时,则表示该作 业条件极其危险,应该立即停止作业直到作业条 件得到改善为止,详见表4。

2 优缺点及适用范围 作业条件危险性评价法评价人们在某种 作业条件危险性评价 具有潜在危险的作业环境中进行作业的危 险程度,该法简单易行,危险程度的级别 划分比较清楚、醒目。但是,由于它主要 是根据经验来确定3个因素的分数值及划定 危险程度等级,因此具有一定的局限性。 而且它是一种作业的局部评价,故不能普 遍适用。此外,在具体应用时,还可根据 自己的经验、具体情况对该评价方法作适 当修正。

表2 人体暴露在这种危险环境中的频繁程度E 分数值 暴露于危险环境的频繁程度 10 连续暴露(包括四班三运转) 6 每天工作时间内暴露 3 每周一次,或偶然暴露 2 每月一次暴露 1 每年几次暴露 5 非常罕见地暴露 表3 发生事故产生的后果C 分数值 发生事故产生的后果 100 大灾难,许多人死亡 40 灾 难,数人死亡 15 非常严重,一人死亡 7 严重,重伤 3 重大,致残 1 引人注目,需要救护

针对被评价的具体的作业条件,由有关人员 (车间主任、安全人员、技术人员、工人代表等) 组成小组,依据过去的经历、有关的知识,经充 分讨论,固定L、E、C的分数植;然后计算三个 指标的乘积,得出危险性分值D;最后依D值大小 确定风险等级。 表4 危险性分值D D值 危险程度 风险等级 >320 极其危险,不能继续作业 5 160~320 高度危险,要立即整改 4 70~160 显著危险,需要整改 3 20~70 一般危险,需要注意 2 <20 稍有危险,可以接受 1

作业条件危险性分析(LEC)评价法

可能,但不经常;或危害的发生不容易被发现;现场没有检测系统或呵护措施(如没有呵护装置、没有个人防护用品等),也未作过任何监测;或未严格按操纵规程执行;或在现场有控制措施,但未有效执行或控制措施不当;或危害在预期情况下发生

1

可能性小,完全意外;或危害的发生容易被发现;现场有监测系统或曾作过监测;或过去曾发生类似事故、事件或偏差;或在异常情况下发生过类似事故、事件或偏差

轻微受伤、间歇不舒服

1万以上

1套设备停工

引人关注万以下

没有

停工

形象没有受损

风险等级判定准则及控制措施(D)

风险值

风险等级

应采纳的行动/控制措施

实施期限

A/1级

重大风险

在采纳措施降低危害前,不克不及继续作业,对改进措施进行评估

立刻

160~320

B/2级

较大危险

3人以上10人以下死亡,或10人以上50人以下重伤

1000以上

装置

停工

行业内、省内影响

15

潜在违反法规和尺度强制性条款

3人以下死亡,或10人以下重伤

100以上

部分装置停工

地区影响

7

不符合上级或行业的平安方针、制度、规定等

丧失劳动力、截肢、骨折、听力丧失、慢性病

10万以上

部分设备停工

公司及周边范围

2

不符合公司的平安操纵程序、规定

很不成能,可以设想;危害一旦发生能及时发现,并能定期进行监测

极不成能;有充分、有效的防范、控制、监测、呵护措施;或员工平安卫生意识相当高,严格执行操纵规程

实际不成能

流露于危险环境的频繁程度(E)判断准则

分值

频繁程度

分值

频繁程度

作业条件危险性分析评价法(LEC)

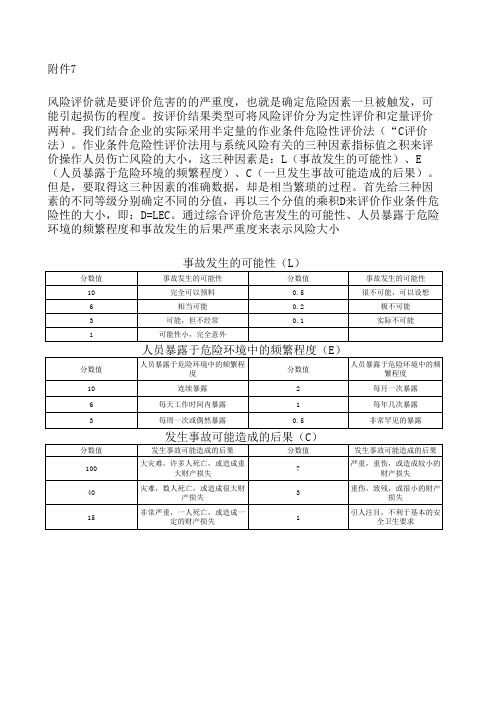

附件7

风险评价就是要评价危害的的严重度,也就是确定危险因素一旦被触发,可能引起损伤的程度。

按评价结果类型可将风险评价分为定性评价和定量评价两种。

我们结合企业的实际采用半定量的作业条件危险性评价法(“C评价法)。

作业条件危险性评价法用与系统风险有关的三种因素指标值之积来评价操作人员伤亡风险的大小,这三种因素是:L(事故发生的可能性)、E (人员暴露于危险环境的频繁程度)、C(一旦发生事故可能造成的后果)。

但是,要取得这三种因素的准确数据,却是相当繁琐的过程。

首先给三种因素的不同等级分别确定不同的分值,再以三个分值的乘积D来评价作业条件危险性的大小,即:D=LEC。

通过综合评价危害发生的可能性、人员暴露于危险环境的频繁程度和事故发生的后果严重度来表示风险大小

LEC风险评价分值法是一种评价风险等级的简单有效的方法,根据所评价的风险分值可以将风险进行分级。

风险分值69>D>0为低风险,表达为稍有危险,需要注意;如果160>D>70定位一般风险,需及时整改;如果320>D>160定为较大风险,需制定安全措施方案组织整改;D>320定为重大风险,不能继续作业。

值得注意的是危险性等级的划分是凭经验判断,难免带有局限性,不能认为是普遍适用的,应用时需要根据实际情况予以纠正。

按危险性分值划分危险等级的标准如下表。

作业条件危险性分析评价法.doc

D=L×E×C。

D值越大,说明该作业活动危险性大、风险大。

事故事件发生的可能性(L)判断准则分值事故、事件或偏差发生的可能性10 6 完全可以预料。

相当可能;或危害的发生不能被发现(没有监测系统);或在现场没有采取防范、监测、保护、控制措施;或在正常情况下经常发生此类事故、事件或偏差可能,但不经常;或危害的发生不容易被发现;现场没有检测系统或保护措施(如没有保护装置、3没有个人防护用品等),也未作过任何监测;或未严格按操作规程执行;或在现场有控制措施,但未有效执行或控制措施不当;或危害在预期情况下发生可能性小,完全意外;或危害的发生容易被发现;现场有监测系统或曾经作过监测;或过去曾经发1生类似事故、事件或偏差;或在异常情况下发生过类似事故、事件或偏差很不可能,可以设想;危害一旦发生能及时发现,并能定期进行监测极不可能;有充分、有效的防范、控制、监测、保护措施;或员工安全卫生意识相当高,严格执行操作规程实际不可能暴露于危险环境的频繁程度(E)判断准则分值频繁程度分值频繁程度10 连续暴露(8 小时不离工作岗位,或连班作业,算“连续暴露”)2 每月一次暴露6 每天工作时间内暴露 1 每年几次暴露3 每周一次或偶然暴露非常罕见地暴露发生事故事件偏差产生的后果严重性(C)判别准则法律法规直接经济损失分值人员伤亡(万元)停工公司形象及其他要求严重违反法律法规10 人以上死亡,或 50 人5000 以上公司100以上重伤停产重大国际、国内影响和标准强制性条款违反法律法规和标3 人以上 10 人以下死亡,装置或 10 人以上 50 人以下重1000 以上40 行业内、省内影响准强制性条款伤停工潜在违反法规和标 3 人以下死亡,或 10 人100 以上部分装15 地区影响准强制性条款以下重伤置停工不符合上级或行业丧失劳动力、截肢、骨折、部分设7的安全方针、制度、10 万以上公司及周边范围听力丧失、慢性病备停工规定等不符合公司的安全1 万以上1 套设引人关注,不利于基2 轻微受伤、间歇不舒服备停工本的安全卫生要求操作程序、规定1完全符合无伤亡 1 万以下没有形象没有受损停工风险等级判定准则及控制措施(D)风险值风险等级应采取的行动/控制措施实施期限320 A/1 级重大风险在采取措施降低危害前,不能继续作业,立刻对改进措施进行评估160 ~320 B/2 级较大危险采取紧急措施降低风险,建立运行控制立即或近期程序,定期检查、测量及评估整改70~ 160 C/3 级一般风险可考虑建立目标、建立操作规程,加强2年内治理培训及沟通20~ 70 D/4 级低风险可考虑建立操作规程、作业指导书,但有条件、有经需定期检查费时治理<20 E/5 级低风险无需采用控制措施,但需保存记录/。

17 作业条件危险性评价法

第7页

发生事故产生的后果(C):如果发生燃烧爆炸事故,后果将是 非常严重的,可能造成人员的伤亡,取C=15。

D=LEC =3×6×15 =270

270处于160-320之间,危险等级属“高度危险、需立即整改” 的范畴。 整改措施: 1)车间加强通风,对通风设备定时维修; 2)操作人员穿戴防护用品; 3)及时编写事故应急预案并落实预案内容;

各因素的取值标准

1)发生事故或危险事件的可能性L

分数值 10 6 3 1 0.5 0.2 0.1

事故发生的可能性 完全可能预料 相当可能

可能,但不经常 可能性小,完全意外 很不可能,可以设想

极不可能 实际不可能

各因素的取值标准

2)暴露于危险环境的频繁程度(E)分值

分数值

10 6 3 2 1 0.5

暴露于危险环境的频繁程度

连续暴露 每天工作时间暴露

每周一次暴露 每月一次暴露 每年几次暴露 非常罕见地暴露

各因素的取值标准

3)发生事故产生的后果(C)分值

分数值

100 40 15 7 3 1

发生事故产生的后果

大灾难,许多人死亡 灾难,数人死亡

非常严重,一人死亡 严重,重伤 重大,致残

引人注目,需要救护

<20

稍有危险,可以接受

危险性分值在20以下的环境属低危险性,一般可以被人们接受,当危 险性分值在20~70时,则需要加以注意;危险性分值70~160的情况 时,则有明显的危险,需要采取措施进行整改;当危险性分值在160~ 320的作业条件属高度危险的作业条件,必须立即采取措施进行整改。 危险性分值在320分以上时,则表示该作业条件极其危险,应该立即停 止作业直到作业条件得到改善为止 。

6.作业条件危险性分析法(LEC)

附录A作业条件危险性分析法(LEC)

作业条件危险性分析评价法(简称LEC)。

L(likelihood,事故发生的可能性)、E(exposure,人员暴露于危险环境中的频繁程度)和C(consequence,一旦发生事故可能造成的后果)。

给三种因素的不同等级分别确定不同的分值,再以三个分值的乘积D(danger,危险性)来评价作业条件危险性的大小,即:D=L×E×C。

D值越大,说明该作业活动危险性大、风险大。

表A.1 事故事件发生的可能性(L)判定准则

表A.2 暴露于危险环境的频繁程度(E)判定准则

表A.3 发生事故事件偏差产生的后果严重性(C)判定准则

表D.3 发生事故事件偏差产生的后果严重性(C)判定准则(续)

表A.4 风险等级判定准则(D)及控制措施。

作业条件危险性评价法(LEC)

二、根据D值确定风险等级

D值 D≥320 320>D≥200 200>D≥100 100>D≥50 D<50

三、风险水平分级控制

风险水平 0级-可接受风险 1级-一般风险 2级-中度风险 3级-高度风险 4级-不可接受风险

2.确定E值,通常出现在危险环境中的时间越长危险越大。规定连续出现在危险环境的情况为10,非常罕见为 0.5,介于两者之间的指定为中间值 E值 10 6 3 2 1 0.5 C值 100 40 15 7 3 1 暴露在危险环境的频繁程度 连续暴露 每天工作时间内暴露 每周一次,或偶然暴露 每月一次暴露 每年几次暴露 非常罕见地暴露 发生事故产生的后果 大灾难,许多人死亡 灾难,数人死亡 非常严重,一个人死亡 严重,重伤 重大,致残 引人注目,不利于基本的健康安全要求 危险程度 极其危险,不能继续作业 高度危险,需立即整改 显著危险,需要整改 一般危险,需要注意 稍有危险,可以接受 制定控制措施的原则 无需采取措施且不必保持文件和记录 执行现有的控制措施,一般无需增加另外的措施。如果有投资效果更佳的解决方案或不 增加额外成本,也可考虑改进的措施。需要监测以确保控制措施得以保持 宜努力降低风险,但应慎重考虑和限定预防成本,在规章制度内进行预防和控制。当中 度风险的事果属于“严重伤害”时,则需要进一步的评价,以便准确地确定伤害的可能 性,从而确定是否需要改进控制措施 对于尚未进行的工作,不宜启动,直到风险降低为止。为了降低风险,可能必须配置大 量的资源。对于必须进行的工作,则应考虑采取应急准备和响应 未进行的工作不能启动,已开始进行的工作立即停工,直至风险降低为止。如果即使投 入无限的资源也不可能降低风险,就必须禁止该项工作 风险水平等级 4级-不可接受风险 3级-高度风险 2级-中度风险 1级-一般风险 0级-可接受风险

作业条件危险性评价法

LEC作业条件危险性评价法危险源辨识、风险评价清单中的LECD各指:危险性可用下式表示:D=LXEXC式中:L一发生事故的可能性大小E 一人体暴露在这种危险环境中的频繁程度C —一旦发生事故会造成的损失后果D 一危险性作业条件危险性评价法是一种评价操作人员在具有潜在危险性环境中作业时的危险性的半定量的评价方法,此法简单易行。

它是用和系统风险有关的三种因素指标值之积来评价操作人员伤亡风险大小的一种方法,即D = LEC其中:L代表事故发生的可能性;E代表人员暴露于危险环境中的频繁程度;C 代表一旦发生事故可能造成的后果;D代表作业条件危险性的大小。

L、E、C三种因素取值及D危险性等级划分见表1〜4。

分数值事故发生的可能性分数值事故发生的可能性10 完全可以预料0.5 可以设想,但很不可能6 相当可能0.2 极不可能3 可能,但不经常0.1 实际不可能1 可能性极小,完全意外表2 人员暴露于危险环境的频繁程度(E)分数值人员暴露于危险环境的频繁程度分数值人员暴露于危险环境的频繁程度10 连续暴露与潜在危险环境 2 每月一次暴露6 每天工作时间内暴露 1 每年几次暴露3 每周一次,或偶然暴露0.5 非常罕见的暴露表3 发生事故可能造成的后果(C)分数值 发生事故可能造成的后果 分数值 发生事故可能造成的后果100 大灾难,许多人死亡,或造成重大财产损失40灾难,数人死亡,或造成很大财产损失非常严重,1人死亡,或造成一定的财严重,重伤,或较小的财产损失 重大,致残,或很小的财产损失引人注目,需要救护作业条件危险性评价法作业条件危险性评价法是对具有潜在危险的环境中作业的危险性进行定性评价的一种方法。

它是由美国的格雷厄姆(KJ.Graham)和金尼(G.F.Kinnly)提出的。

对于一个具有潜在危险性的作业条件,影响危险性的主要因素有3个:发生事故或危险事件的可能性L暴露于这种危险环境的情况E事故一旦发生可能产生的后果C用公式表示:D = L E C式中:D——作业条件的危险性L——事故或危险事件发生的可能性E——暴露于危险环境的频率C——发生事故或危险事件的可能结果用L、E、C三种因素的乘积D = L E C来评价作业条件的危险性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

暴露于危险ห้องสมุดไป่ตู้境的频繁程度(E)判断准则

分值

频繁程度

分值

频繁程度

10

连续暴露(8小时不离工作岗位,或连班作业,算“连续暴露”)

2

每月一次暴露

6

每天工作时间内暴露

1

每年几次暴露

3

每周一次或偶然暴露

非常罕见地暴露

发生事故事件偏差产生的后果严重性(C)判别准则

分值

法律法规

及其他要求

人员伤亡

直接经济损失

风险值

风险等级

应采取的行动/控制措施

实施期限

A/1级

重大风险

在采取措施降低危害前,不能继续作业,对改进措施进行评估

立刻

160~320

B/2级

较大危险

采取紧急措施降低风险,建立运行控制程序,定期检查、测量及评估

立即或近期整改

70~160

C/3级

一般风险

可考虑建立目标、建立操作规程,加强培训及沟通

2年内治理

D=L×E×C。D值越大,说明该作业活动危险性大、风险大。

事故事件发生的可能性(L)判断准则

分值

事故、事件或偏差发生的可能性

10

完全可以预料。

6

相当可能;或危害的发生不能被发现(没有监测系统);或在现场没有采取防范、监测、保护、控制措施;或在正常情况下经常发生此类事故、事件或偏差

3

可能,但不经常;或危害的发生不容易被发现;现场没有检测系统或保护措施(如没有保护装置、没有个人防护用品等),也未作过任何监测;或未严格按操作规程执行;或在现场有控制措施,但未有效执行或控制措施不当;或危害在预期情况下发生

(万元)

停工

公司形象

100

严重违反法律法规和标准强制性条款

10人以上死亡,或50人以上重伤

5000以上

公司

停产

重大国际、国内影响

40

违反法律法规和标准强制性条款

3人以上10人以下死亡,或10人以上50人以下重伤

1000以上

装置

停工

行业内、省内影响

15

潜在违反法规和标准强制性条款

3人以下死亡,或10人以下重伤

20~70

D/4级

低风险

可考虑建立操作规程、作业指导书,但需定期检查

有条件、有经费时治理

<20

E/5级

低风险

无需采用控制措施,但需保存记录

/

100以上

部分装置停工

地区影响

7

不符合上级或行业的安全方针、制度、规定等

丧失劳动力、截肢、骨折、听力丧失、慢性病

10万以上

部分设备停工

公司及周边范围

2

不符合公司的安全操作程序、规定

轻微受伤、间歇不舒服

1万以上

1套设备停工

引人关注,不利于基本的安全卫生要求

1

完全符合

无伤亡

1万以下

没有

停工

形象没有受损

风险等级判定准则及控制措施(D)

1

可能性小,完全意外;或危害的发生容易被发现;现场有监测系统或曾经作过监测;或过去曾经发生类似事故、事件或偏差;或在异常情况下发生过类似事故、事件或偏差

很不可能,可以设想;危害一旦发生能及时发现,并能定期进行监测

极不可能;有充分、有效的防范、控制、监测、保护措施;或员工安全卫生意识相当高,严格执行操作规程