PT渗透工艺规程(2015版)

渗透检测工艺规程

1. 适用范围1.1本规程规定了金属材料制承压设备的液体渗透检测方法以及质量等级评定。

适用于于非多孔性金属材料或非金属材料制承压设备在制造、使用中产生的表面开口缺陷的检测。

1.2本规程规定了在渗透检测过程中,为获得正确的检测结果所必须遵循的程序和要求。

工件的检测比例、检测部位、质量验收等级应按设计技术要求和有关施工规范确定,并应符合设计图样的规定。

2. 引用标准、法规本规程以现行的有关标准和规范为依据。

NB/T47013.1-2015 《承压设备无损检测》第1部分通用要求NB/T47013.5-2015 《承压设备无损检测》第5部分渗透检测TSG G0001-2012 锅炉安全技术监察规程TSG Z8001-2013 特种设备无损检测人员考核细则GB/T16507-2013 水管锅炉GB/T16508-2013 锅壳锅炉TSG D0001-2009 压力管道安全技术监察规程工业管道TSG 21-2016 固定式压力容器安全技术监察规程TSG D0001-2009 压力管道安全技术监察规程GB11533 标准对数视力表3.名词术语3.1 公称厚度:检测对象名义厚度,不考虑材料制造偏差或加工减薄。

3.2 相关显示:缺陷中渗出的渗透剂所形成的迹痕显示,一般也称为缺陷显示。

3.3 非相关显示:与缺陷无关的外部因素所形成的显示。

3.4 伪显示:由于渗透剂污染及检测环境等所引起的渗透剂显示。

4.检测人员资格4.1检测人员应按照TSG Z8001-2013《特种设备无损检测人员考核规则》进行考核,取得PT资格证书,方能承担检测工作,无证人员只可在持证人员的指导下从事辅助工作。

不同技术等级人员,只能从事与该等级相应的无损检测工作,并负相应的技术责任。

4.2渗透检测人员未经矫正或经矫正的近(小数)视力和远(距)视力应不低于5.0(小数记录值为1.0),测试方法应符合GB11533的规定。

并一年检查一次,不得有色盲。

pt探伤操作规程

pt探伤操作规程PT(液体渗透检测)是一种常用的无损检测方法,用于检测材料表面和焊接接头内部的缺陷。

下面是PT探伤操作规程的概述。

一、检测前准备1. 验证设备和试剂:确认PT设备和试剂的有效期,检查设备是否正常工作。

2. 准备工作区域:确保工作区域干净、整洁,并将检测区域隔离。

二、检测准备1. 清洁待检测表面:使用溶剂或清洁剂,将待检测表面清洁干净,确保表面无杂质和油污。

2. 遮盖无需检测区域:使用胶带或其他遮盖材料,将无需检测的区域遮盖起来。

三、试剂处理1. 倒入溶剂罐:将合适的溶剂倒入容器中,用于清洗待检测表面。

2. 倒入吸收剂罐:在吸收剂罐中倒入足够的吸收剂,用于吸收试剂。

四、涂覆试剂1. 涂覆试剂:使用喷涂器或刷子,在待检测表面均匀涂覆试剂,确保涂层均匀且覆盖全面。

2. 等待渗透:根据试剂的要求,等待规定的渗透时间,使试剂渗透入缺陷。

3. 清洗试剂:使用溶剂罐中的溶剂,彻底清洗待检测表面上多余的试剂。

五、应用显像剂1. 喷涂显像剂:使用喷涂器,将显像剂均匀喷洒在已清洗干净的表面上。

2. 等待反应时间:根据显像剂的要求,等待规定的反应时间,使显像剂与试剂反应。

3. 清洗显像剂:使用溶剂罐中的溶剂,彻底清洗表面上多余的显像剂。

六、观察和评估1. 观察缺陷:使用裸眼或适当的光源,观察是否有显现出的缺陷,如裂纹、孔洞等。

2. 评估缺陷:根据缺陷的尺寸、形状、深度和位置,评估其对材料安全性和性能的影响。

七、记录和报告1. 记录结果:将检测结果详细记录,包括检测日期、位置、人员等信息。

2. 编写报告:根据记录的结果,编写检测报告,详细描述检测的缺陷和评估结果。

八、清理和维护1. 清理设备:在检测完成后,清洁设备和试剂罐,并妥善存放。

2. 维护设备:定期检查设备的维护情况,如更换滤芯、校准设备等。

以上是PT探伤操作规程的概述,实际操作中应根据具体情况进行调整和细化。

此规程的目的是保证操作的准确性和可靠性,确保探测到材料中的缺陷,从而保证材料的安全性和可靠性。

渗透检验规程0316(PT)1

渗透检验规程(PT)编制:审核:批准:受控文件■2007年10月30日发布2007年10月30日实施1、适用范围本规程规定了金属材料或非金属材料制成的承压设备及其零部件的液体渗透检测方法和缺陷等级评定。

适用于非多孔性材料表面开口缺陷的检测。

2、引用标准JB4730-2005 《压力容器无损检测》GB/T5097-1985《黑光源的间接评定方法》GB11533-1989 《标准对数视力表》3、人员要求3.1 从事渗透检测的人员必须持有国家质检总局制发的并与其工作相适应的特种设备无损检测人员资格证书。

3.2 渗透检测人员裸视或矫正视力不得低于1.0,按GB11533规定的测试方法每年检查一次,并不得有色盲、色弱。

4、设施和器材4.1 采用荧光渗透检测方法时,检测现场应保持清洁,检测时可见光照度不大于20LX;黑光灯的紫外线波长应在0.32-0.40μm范围内,被检表面的紫外线强度应不低于1000μw/cm2。

4.2 渗透检测剂渗透检测剂包括渗透剂、乳化剂、清洗剂和显像剂。

4.2.1 渗透检测剂应配套使用,不同厂家、不同牌号、不同批号的渗透检测剂不得混用,本规程推荐选用国际型、标准型或适用型渗透检测剂。

4.2.2 用于检测镍基合金、奥氏体不锈钢或钛钢的渗透检测剂应有氟(F)、氯(CL)和硫(S)含量的控制,当无专门要求时,用于奥氏体不锈钢或钛钢的渗透检测剂,其氟(F)、氯(CL)总含量不得超过1%,用于高温下的镍基合金钢的渗透检测剂,其硫(S)含量不得超过1%;当有专门要求时,应按要求严格控制其含量。

4.2.3 荧光渗透剂的荧光效率不得低于75%,试验方法按GB/T5097标准附录A中的有关规定执行。

4.3 对比试块4.3.1 铝合金试块(A型对比试块)铝合金试块是由具有相同大小且具有细密相对称裂纹的两部分组成。

主要作用如下:a)在正常使用的情况下,检验渗透检测剂能否满足要求,以比较两种渗透检测剂性能的优劣;b)对用于非标准温度下的渗透检测方法作出鉴定。

渗透检测通用工艺规程

渗透检测通用工艺规程1.主题内容与适用范围1.1本规程规定了承压设备焊缝及零部件的着色渗透检测的人员资格、器材、检测工艺和技术、检测结果评定和记录报告等的基本要求。

1.2本规程适用于承压设备及零部件的非多孔性金属材料制造过程中产生的表面开口缺陷的着色渗透检测。

2.引用标准固定式压力管道元件安全技术监察规程GB150-2011 压力管道元件JB/T4730.5-2005 承压设备无损检测第5部分渗透检测JB/T6064-1992 渗透探伤用镀铬试块技术条件3.着色渗透检测人员资格3.1从事着色渗透检测的人员应按照《特种设备无损检测人员考核与监督管理规则》要求取得渗透检测资格证书,复检和签发报告人员应有中级资格证书。

3.2渗透检测人员的未经矫正或经矫正的近(距)视力和远(距)视力应不低于5.0(小数记录值为1.0),并一年检查一次,不得有色盲。

3.3渗透检测人员应能熟练操作器材,正确选用渗透检测工艺,并应熟悉焊接工艺和金属材料等知识。

4.渗透检测器材4.1渗透检测剂:应包括渗透剂、清洗剂和显像剂。

本规程采用喷罐式渗透检测剂。

其喷罐表面不得有锈蚀,喷罐不得出现泄漏,喷罐表面须标明生产日期和有效期,要附带产品合格证和使用说明书。

4.2用于奥氏体钢和钛及钛合金材料的渗透检测剂,应有供应商提供的重量比不超过1%的氯氟含量证明。

4.3铝合金试块(A型对比试块)和镀铬试块(B型试块)4.3.1铝合金试块(A型对比试块)和镀铬试块用于检验检测剂系统灵敏度及操作工艺正确性。

4.3.2铝合金试块(A型对比试块)和镀铬试块应符合JB/T6064-1992B型试块的规定。

4.3.3铝合金试块(A型对比试块)和镀铬试块使用后要用丙酮进行彻底清洗。

清洗后,试块装在丙酮和无水酒精的混合液中的密闭容器中保存。

5.渗透检测方法5.1对于表面粗糙的焊缝检测采用水洗型着色法(代号为:ⅡA-b)。

5.2对于大工件局部检测或光洁度高的工件采用溶剂去除型着色法(代号为:ⅡC-d)。

无损检验规范-PT指导书

用如用水冲洗、机械清洁、溶剂浸泡等适当的清洁工作 ,来进行后 清洗。 如果需要后清洗,则检验后必须尽快进行,以免显像剂凝固在工件 上。 5. 显示评价 5.1 大面积颜料沉淀会掩盖缺陷显示,是不合格的,这些区域应清 洗干净并重新检验。 5.2 明显的机械性不连续为其显现特征,只有在显示主要尺寸大于 1/16 英寸(1.6mm)时,才是缺陷显示。 5.3 线性缺陷是指长度大于三倍宽度的缺陷。面形缺陷是指长度小 于 3 倍宽度的圆形或椭圆形缺陷。 5.4 任何有疑问或难以判断的显示,必须重新检验以确认是否是缺 陷显示,重新检验前可先作表面修整。 5.5 缺陷显示可能大于缺陷本身,但是以显示的尺寸作为合格与否 的依据。 6. 合格标准 下列缺陷显示为不合格:

2.2 渗透检测人员的未经矫正或经矫正的近(小数)视力和远(距)

视力应不低于 5.0(小数记录值为 1.0),测试方法应符合 GB 11533

的规定;且一年检查一次,不得有色盲。

3. 渗透材料

3.1 渗透材料包括检验过程中使用的所有渗透剂、溶剂或清洗剂、

显像剂等。

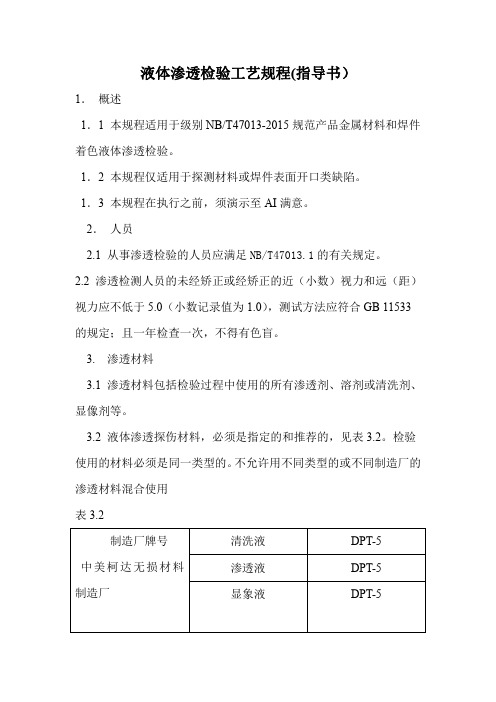

3.2 液体渗透探伤材料,必须是指定的和推荐的,见表 3.2。检验

预清洗,干燥

施加渗透剂 清洁 干燥

显像、检验 评定、记录

后清洗

所有渗透检验前,被检工件表面及其附近至少为 1 英寸(25.4mm)的 区域内都应干燥清洗干净,不得有任何脏物、纤维屑、氧化皮、焊剂、 油和其它外来物。必要时,应对表面进行打磨或机加工。 4.3 预清洗

4.3.1 在施加渗透剂之前,被检区域及其附近至少为 1 英寸(25.4mm) 的区域内均需用清洁剂进行清洗。

a.任一裂纹或相应的线性缺陷; B.在 35mmx100mmd 的评定框内小于 1.5mm 的圆形缺陷大于 1 个 或等于 1 个。 7.返修区应按原 PT 探伤工艺重新探伤。 8. 报告

渗透检测工艺规程

文件编号

编制日期

审核日期

批准日期

修改号:

第1页 共 页

1 适用范围

1.1 本规程根据NB/T 47013.5-2015《承压设备无损检测 第5 部分:渗透检测》编制,适用于非多孔性金属材料制成的钢铁原材料、法兰及锻件成品表面开口缺陷的渗透检测和质量等级评定。

1.2 本规程采用溶剂去除型着色渗透检测方法(ⅡC-d),适用温度范围5~50℃,其它温度情况应按照附录I的方法进行工艺对比试验,鉴定合格后方可使用。

5.3 渗透检测人员在检测过程中应佩戴防毒、防尘面罩和防护手套等劳动保护用品。

6 检测设备、器材和材料

6.1 由PT-Ⅱ级人员根据本规程和检测工艺卡选择设备、工具和材料。

6.2 渗透检测剂

6.2.1 渗透检测剂包括渗透剂、清洗剂和显像剂,见表6.2.1。选用其他牌号的渗透剂时,其性能应满足本规程的要求。

4.2渗透检测人员除具有良好的身体素质外,应每年检查一次视力,矫正视力不低于1.0,不得有色盲,矫正视力不低于1.0(小数记录值)。

5 检测防护

5.1 渗透检测材料应装在密封的容器中,避光保存,保存温度一般在10~50℃为宜;喷灌式渗透检测材料严禁在高温处存放。

5.2 渗透检测材料有毒、易燃,使用过程中应严禁火种并注意通风。

7.2 必须清除被检Βιβλιοθήκη 面的油垢、纤维丝、氧化皮及各种防护层。

渗透检测工艺规程

文件编号

编制日期

审核日期

批准日期

修改号:

第5页 共 页

渗透检测工艺规程

文件编号

编制日期

审核日期

批准日期

修改号:

第6页 共 页

渗透检测工艺规程

NBT47013 PT渗透检测工艺规程

NB/T47013-2015渗透检测工艺规程1 目的本规程规定了渗透检测工作的一般要求和操作方法,更好地促进检测人员操作的规范化和适用性,特制订此规程。

2 适用范围本规程规定了承压设备的液体渗透检测方法和质量分级。

本规程适用于非多孔性金属材料制承压设备在制造、安装及使用中产生的表面开口缺陷的检测。

3 编制依据本规程的编制依据包括但不限于以下相关规范及技术标准3.1 GB/T 12604.3 无损检测术语渗透检测3.2 NB/T 47013.1-2015 承压设备无损检测第1部分:通用要求3.3 NB/T 47013.5-2015 承压设备无损检测第5部分:渗透检测3.4 JB/T 6064 无损检测渗透试块通用规程3.5 JB/T 7523 无损检测渗透检测用材料3.6 GB 11533 标准对数视力表3.7 TSG Z8001-2013 特种设备无损检测人员考核规则4 职责4.1 质量技术部(或项目部)负责操作指导书编制,操作人员负责检测实施、记录、报告编发;4.2 检测责任师负责操作指导书、记录、报告审核,并对检测过程进行质量控制;4.3 质量技术部负责质量监督管理。

5 一般要求5.1 检测人员5.1.1 从事承压设备渗透检测的人员,应按照国家特种设备无损检测人员考核的相关规定取得检测资格证。

5.1.2 渗透检测人员资格级别分为Ⅰ(初)级、Ⅱ(中)级和Ⅲ(高)级。

5.1.3 取得渗透检测不同资格的人员,按下述规定从事相应工作。

5.1.4 渗透检测人员的未经矫正或矫正的近(小数)视力和远(距)视力应不低于5.0,且应一年检查一次,不得有色盲。

5.2 检测工艺文件5.2.1 工艺规程表1列出了规程相关因素和非相关因素的具体范围和要求,当相关因素一项或几项发生变化或超出规定时,应重新编制或修订工艺规程。

表1 规程的相关因素和非相关因素5.2.2 工艺规程验证采用规程规定的渗透剂材料、检测工艺、镀铬试块对工艺正确性进行验证,并编发报告。

PT工艺规程

渗透探伤工艺规程编写的基本要求①同族组要求:渗透液、乳化剂、溶剂去除剂、显象剂等渗透探伤剂必须同族组。

②工艺限制要求:着色渗透探伤剂体系不推荐使用干粉显像剂和水溶性显像剂,着色渗透探伤剂体系应采用非水湿(溶剂悬浮)显像剂。

自显像工艺应经过批准,使用专用的自显像渗透液;黑光幅照度应不低于3000μw / cm2。

关键重要零件不推荐使用着色渗透探伤剂体系。

涡轮发动机关键零件的维修及检修仅允许采用:亲水后乳化型荧光渗透探伤剂体系,且检验灵敏度应为高级及超高级。

允许使用高灵敏度等级的渗透液代替较低等级的渗透液;反之,不行。

③检测灵敏度、分辨力的要求:首先必须在满足检测灵敏度、分辨力;然后应同时考虑零件的受检状况(批量、表面粗糙度、几何形状);检验场所状态(水源、气源、电源);经济性要求(自动生产线、手动)等。

关于检测灵敏度、分辨力,如下几点是需要考虑的:在各类渗透探伤剂体系中,荧光渗透探伤剂体系灵敏度高于着色渗透探伤剂体系灵敏度;后乳化型荧光渗透探伤剂体系灵敏度最高。

在各类渗透探伤剂体系中,从显像剂考虑,溶剂悬浮湿式显像剂的显像灵敏度较高,干式显像剂的显像分辨力较高。

④检测可靠性要求:例如:受检工件上的缺陷迹痕的形貌,随着显像时间的延长,会发生变化;渗透探伤重复检验时,存在的特有的堵塞现象问题等;都将影响渗透探伤的检测可靠性。

2.常用的渗透探伤剂体系:①按渗透液所含染料成分不同,可组成如下体系:荧光渗透探伤剂体系;着色渗透探伤剂体系;荧光着色渗透探伤剂体系。

②按渗透液的去除方式不同,可组成如下体系:可水洗型渗透探伤剂体系;亲油后乳化型渗透探伤剂体系;亲水后乳化型渗透探伤剂体系;溶剂性去除型渗透探伤剂体系。

亲油后乳化型渗透探伤剂体系与亲水后乳化型渗透探伤剂体系:它们所用渗透液都一样,仅仅是乳化剂不同。

溶剂性去除型渗透探伤剂体系: 溶剂性去除型渗透液与后乳化型渗透液成分基本相同;所有同级灵敏度的水洗型、后乳化型荧光渗透液均可作为同级灵敏度的溶剂性去除型荧光渗透液使用;仅仅是去除方法不同而已。

PT通用工艺规程2015

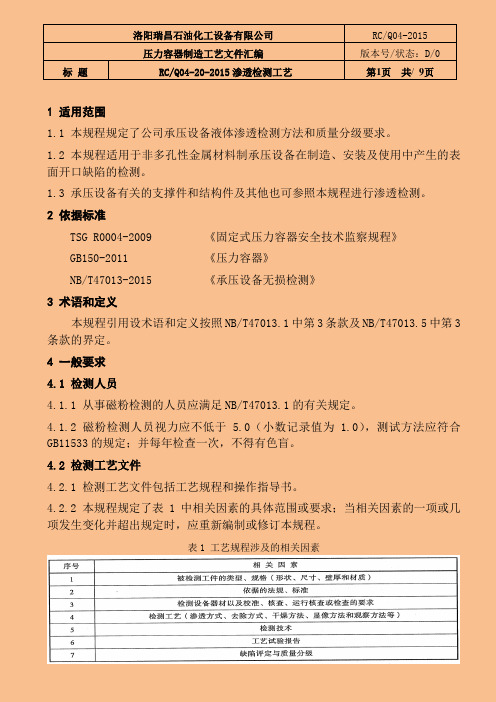

1 适用范围1.1 本规程规定了公司承压设备液体渗透检测方法和质量分级要求。

1.2 本规程适用于非多孔性金属材料制承压设备在制造、安装及使用中产生的表面开口缺陷的检测。

1.3 承压设备有关的支撑件和结构件及其他也可参照本规程进行渗透检测。

2 依据标准TSG R0004-2009《固定式压力容器安全技术监察规程》GB150-2011《压力容器》NB/T47013-2015《承压设备无损检测》3 术语和定义本规程引用设术语和定义按照NB/T47013.1中第3条款及NB/T47013.5中第3条款的界定。

4 一般要求4.1 检测人员4.1.1 从事磁粉检测的人员应满足NB/T47013.1的有关规定。

4.1.2 磁粉检测人员视力应不低于5.0(小数记录值为 1.0),测试方法应符合GB11533的规定;并每年检查一次,不得有色盲。

4.2检测工艺文件4.2.1 检测工艺文件包括工艺规程和操作指导书。

4.2.2 本规程规定了表1中相关因素的具体范围或要求;当相关因素的一项或几项发生变化并超出规定时,应重新编制或修订本规程。

表1 工艺规程涉及的相关因素4.2.3 应根据本规程内容和被检工件的检测要求编制操作指导书,其内容除满足NB/T47013.1的要求外,至少还应包括:a)渗透检测剂;b)表面准备;c)渗透剂施加方法;d)显像剂施加方法;e)步骤间的最长和最短时间周期和干燥手段;f)最小光照度要求;g)非标准温度检测时对比试验的要求;h)人员的要求;i)被检工件的材料、形状、尺寸和检测的范围;j)检测后的清洗。

4.2.4 操作指导书的工艺验证4.2.4.1 操作指导书在首次应用前应进行工艺验证。

4.2.4.2 使用新的渗透检测剂、改变或替换渗透检测剂类型或操作规程时,实施检测前应用镀铬试块检验渗透检测剂系统灵敏度及操作工艺正确性。

4.2.4.3 通常每周应用镀铬试块检验渗透检测剂系统灵敏度及操作工艺正确性。

渗透检测规程-PT instruction

渗透检测工艺规程Penetration Test Instruction目录Contents1范围scope2 引用标准、法规normative references3检测人员personnel4基本程序basic procedures5渗透检测剂reagent for penetration test6对比试块reference blocks7表面准备surface preparation8渗透检测方法penetration testing methods 9渗透检测操作penetration testing operation1范围scope本规程适用于金属材料制成的成品及其零部件表面开口缺陷的检测方法,主要包括着色渗透检测。

The document is applicable to surface imperfection inspection for metallic finished products and components, mainly hinging upon dying and penetration tests.2.引用标准、法规Normative ReferencesISO 3452-5《焊缝无损检测-熔化焊接头渗透检测》ISO 3452-5 Non-Destructive Tests For Welds- Penetrant Test For Fusion Welded Joints3检测人员Personnel检测人员按“根据ISO 9712:2005无损检测人员资格鉴定和认证考核规则”或国家相应检测机构颁发的有效证件持证上岗,并严格执行审核制度。

Personnel involved into penetration test should be those who are in possession of certificates issued by relevant examination body in accordance with ISO 9712:2005 Non- Destructive Test- Qualification & Certification of Personnel.4基本程序Basic Procedures渗透检测操作的基本步骤:basic steps include followinga预清洗pre-cleaning;b施加渗透液applying penetration solution;c清洗多余的渗透液cleaning superabundant penetration solution;d施加显像剂applying developer;e观察及评定显示迹痕observing and interpreting photograph。

作业指导书(PT)

承压设备渗透检测通用工艺规程1范围1.1本规程规定了承压设备的液体渗透检测方法以及质量分级。

1.2本规程适用于非多孔性金属材料或非金属材料制承压设备在制造、安装及使用中产生的表面开口缺陷的检测。

1.3引用标准1.3.1 NB/T47013.1-2015《承压设备无损检测.第1部分:通用要求》1.3.2 NB/T47013.5-2015《承压设备无损检测.第5部分:渗透检测》2检测人员2.1 渗透检测人员应按国家特种设备无损检测人员考核的相关规定取得相应的资格(PT-Ⅲ、Ⅱ、Ⅰ级)后,才能从事与该方法和该资格级别相应的无损检测工作。

2.2渗透检测人员应具有一定的金属材料、焊接及热处理、设备制造安装等基本知识。

2.3渗透检测人员的未经矫正或经矫正的近(距)视力和远(距)视力应不低于5.0(小数记录值为1.0), 测试方法应符合GB 11533的规定。

且应每年检查一次视力。

不得有色盲。

2.4 渗透检测报告的出具由PTⅡ级或以上人员进行。

3检测设备和器材3.1 渗透检测剂渗透检测剂包括渗透剂、乳化剂、清洗剂和显像剂。

3.1.1 渗透剂的质量应满足下列要求:a)在每一批新的合格散装渗透剂中应取出500mL 贮藏在玻璃容器中保存起来,作为校验基准。

b)渗透剂应装在密封容器中,放在温度为10℃~50℃的暗处保存,并应避免阳光照射。

各种渗透剂的相对密度应根据制造厂说明书的规定采用相对密度计进行校验,并应保持相对密度不变。

c)散装渗透剂的浓度应根据制造厂说明书规定进行校验。

校验方法是将10mL 待校验的渗透剂和基准渗透剂分别注入到盛有90mL 无色煤油或其他惰性溶剂的量筒中,搅拌均匀。

然后将两种试剂分别放在比色计纳式试管中进行颜色浓度的比较,如果被校验的渗透剂与基准渗透剂的颜色浓度差超过20%时,就应作为不合格。

d)对正在使用的渗透剂进行外观检验,如发现有明显的混浊或沉淀物、变色或难以清洗,应予以报废。

e)各种渗透剂用试块与基准渗透剂进行性能对比试验,当被检渗透剂显示缺陷的能力低于基准渗透剂时,应予以报废。

渗透检测工艺规程、工艺卡

contents

目录

• 渗透检测基础知识 • 渗透检测工艺规程 • 渗透检测工艺卡 • 渗透检测的质量控制 • 渗透检测案例分析

01 渗透检测基础知识

渗透检测的定义与原理

定义

渗透检测是一种无损检测方法,通过使用渗透剂对工件表面 进行涂覆,利用毛细作用原理,使渗透剂渗入工件表面的微 小缺陷中,然后去除多余的渗透剂,最后通过显像剂显示出 缺陷的形貌和分布。

干燥

将清洗后的被检测对象进行干燥,以便于后续的观 察和判断。

显像

将显像剂施加到被检测对象的表面,使缺陷中的 渗透剂显现出来,以便观察和判断。

观察和记录

通过观察显像剂显现出来的缺陷形状、大小、数量等信 息,进行记录和分析。

渗透检测后的处理

清理现场

在完成渗透检测后,应清理 现场,确保工作区域的整洁 和安全。

数据整理与分析

对检测过程中记录的数据进 行整理和分析,以便对被检 测对象的缺陷进行准确的评 估和判断。

出具报告

归档保存

根据数据整理和分析的结果, 出具相应的检测报告,对被 检测对象的缺陷进行详细的 描述和分析。

将检测报告及相关资料归档 保存,以便后续的查阅和使 用。

03 渗透检测工艺卡

工艺卡的内容与格式

渗透检测的应用范围

应用范围

渗透检测广泛应用于航空、航天、汽车、船舶、石油化工、压力容器等领域,可以对金属、非金属、 复合材料等工件进行表面缺陷检测。

应用限制

由于渗透检测的局限性,对于埋藏较深的缺陷、多孔性材料以及特殊结构材料的检测效果不佳。同时 ,对于一些特殊环境和条件下的检测,如高温、高压、腐蚀等环境,也需要考虑其他检测方法。

原理

无损检测渗透探伤(PT)工艺流程

第七章渗透检测工艺渗透检测工艺基本步骤:1、表面准备和预清洗(洗涤剂清洗,温度75℃~95℃时,10~15分钟)2、施加渗透剂(10~50℃下,渗透时间≥10min)3、多余渗透剂的去除4、干燥(不得大于50℃,干燥时间5~10min)5、施加显像剂(自显像时间10~120min,其他显像时间一般不少于7min)6、观察与评定(显像剂施加后7~60min内进行)7、后清洗及复验渗透检测的时机选择:1、机加工和热处理等操作,可能产生表面缺陷,渗透检测则应在这些工序后进行。

对有延迟裂纹倾向的材料,至少应在焊后24小时进行焊接接头的渗透检测。

2、表面处理工艺(喷漆、镀层、阳极化、涂层、氧化、喷丸和研磨)的操作,渗透检测应在这些工序前进行,表面处理后需机加工的,对该加工部位再次进行渗透检测。

3、工件要求腐蚀检测时,应在腐蚀工序后进行。

4、在役工件的渗透检测应去除表面积炭和油漆层。

但阳极化层可不去除。

表面准备和预清洗渗透检测成功与否,取决于被检表面的状况(污染程度及粗糙度)。

所有污染物都会阻碍渗透剂进入缺陷,清洗污染物的过程中的残留物反过来也能同渗透剂反应,影响渗透检测的灵敏度。

被检表面的粗糙度影响渗透检测效果。

内容:清理固体污染物+液体污染物固体污染物:铁锈、氧化皮、腐蚀产物、焊接飞溅、焊渣、毛刺、油漆及涂层等液体污染物:防锈油、机油、润滑油及有机组分的其它液体,强酸强碱及包括卤素在内的有化学活性的残留物基本要求:1、任何可影响渗透检测的污染物必须清除干净,不得损伤受检工件的工作功能:例如:不得用钢丝刷打磨铝、镁、钛等软合金。

密封面不得进行酸蚀处理等。

2、表面准备和预清洗范围:检测部位四周25mm。

▲通常情况下,焊缝、轧制件、铸件、锻件的表面状态,是可以满足渗透检验要求的。

▲如果焊缝、轧制件、铸件、锻件的表面出现不规则,影响渗透探伤效果。

则应用打磨方法或机械加工方法进行表面处理。

▲如果铁锈、型砂、积炭等物,可能遮盖缺陷迹痕,或对检验效果产生干扰。

2015最新渗透检测工艺规程..讲解

3本工艺依据下列标准、法规及技术文件GB/T12604.3 无损检测术语渗透检测TSG Z8001-2013 特种设备无损检测人员资格考核与监督管理规则GB/T 11533 标准对数视力表GB/T 12604.3 无损检测渗透试块通用规范JB/T7523 渗透检测用材料NB/T47013.1-2015 承压设备无损检测第1部分:通用要求NB/T47013.5-2015 承压设备无损检测第4部分:渗透检测TSG G0001-2012 锅炉安全技术监察规程GB/T 16507-2013 锅壳锅炉GB/T 16508-2013 水管锅炉TSG R0004-2009 固定式压力容器安全技术监察规程TSG R0005-2011 移动式压力容器安全技术监察规程GB 150-2011 压力容器4 名词术语4.1 公称厚度:检测对象名义厚度,不考虑材料制造偏差或加工减薄。

4.2 相关显示:缺陷中渗出的渗透剂所形成的迹痕显示,一般也称为缺陷显示。

4.3 非相关显示:与缺陷无关的外部因素所形成的显示。

4.4 伪显示:由于渗透剂污染及检测环境等所引起的渗透剂显示。

5 检测人员5.1渗透检测人员未经矫正或经矫正的近(小数)视力和远(距)视力应不低于5.0(小数记录值为1.0),测试方法应符合GB11533的规定。

并一年检查一次,不得有色盲。

5.2渗透检测人员必须按TSG Z8001-2013《特种设备无损检测人员资格考核与监督管理规则》要求进行培训考核,取得渗透检测资格证书。

并且由公司向中国特种设备检验协会进行执业注册后,只能从事渗透检测方法与等级的无损检测工作。

5.3渗透检测人员资格级别分为Ⅰ级(初级)、Ⅱ级(中级)和Ⅲ级(高级)。

5.4质量等级评定及检测报告签发应有取得Ⅱ级或Ⅲ级资格证的人员担任,且资格证应在有效期内。

6 设备和器材6.1 渗透检测剂渗透检测采用溶剂去除型着色渗透检测,渗透检测剂包括渗透剂、清洗剂和显像剂。

PT探伤工艺文件

焊缝渗透探伤作业指导书1.本文件规定了铝合金和钢焊缝渗透探伤工艺文件的适用范围,规范性引用文件,人员要求,工量具及材料,渗透检测材料选择,渗透检测试块,探伤时机及状态,环境条件,探伤检验操作,显示痕迹分类,验收标准,检测结果及记录及环保,安全健康要求等。

2.本文件适用于执行ISO3452-1标准EN571-1标准的铝合金和钢焊缝渗透探伤检查。

3.人员要求(1)检测人员应具有符合EN473/ISO9712PT2级以上的资质或者与其具有同等地位的证书。

(2)检测人员了解焊接工艺基础知识,熟练掌握本文件中的各项规定,视力(包括矫正视力)5.0及以上,非色盲。

(3)本操作者操作资格必须具有公司配备的统一式样的责任钢印和NDT专用章。

4.环境条件(1)探伤作业场地应远离翻砂,锻打,电焊,潮湿,粉尘场所,室内温度满足探伤要求。

应避免在火焰附近及高温环境(主要指正在焊接的现场或其它加温设备附近等)下进行操作。

(2)探伤作业场地应整洁明亮,通风良好,观察缺陷痕迹显示处白光照度不得低于500lx。

作业过程中注意防护及人身安全,操作者应尽可能保持在上风头的位置,以防止过多吸入有害气体。

5 . 工具,量具,工装设备及材料渗透剂,显像剂,清洗剂,钢尺,试块,脱脂面纱,防护手套,防护过滤面具,白光照度计。

6.渗透检测材料的选择及存放(1)渗透探伤套剂包括渗透剂,清洗剂和显像剂,应对被检焊缝及其母材无腐蚀作用。

(2)应使用同一制造商生产的同一系列渗透检测材料,不允许将不同型号的探伤液或不同制造商的渗透检测材料混合使用。

(3)渗透探伤剂须在有效期内使用。

(4)渗透探伤套剂须保存在通风阴凉处,严禁日晒,储存温度(5~40)摄氏度。

并远离明火操作现场,注意防火。

7.渗透检测试块(1)试块,应采用五点式试块。

(2)试块使用后须将试块上的显像剂全部冲洗干净,用丙酮或无水酒精擦洗,然后在这类浸泡至少1小时。

(3)试块不用时,经浸泡在无水酒精中至少1小时后,应放置在干燥容器中使试块充分干燥保存。

渗透检测工艺规程

渗透检测工艺规程1适用范围1.1本工艺适用于非多孔性材料或工件表面开口缺陷的检测。

1.2本工艺采用溶剂去除型着色渗透、快干式显像的渗透检测方法。

适用的温度范围为10~50℃。

当工件温度低于10℃或高于50℃,应作对比试验,工艺鉴定合格后方可使用。

1.3本工艺参照SY/T4109-2005《石油天然气钢质管道无损检测》和JB/T4730-2005《承压设备无损检测》标准制订。

1对检测人员的要求2.1从事渗透检测人员必须经过培训,持证上岗。

只有取得质量技术监督部门颁发的渗透检测技术等级证书的人,方可独立从事与该等级相应的渗透检测工作。

2.2渗透检测人员应具有良好的身体素质,其校正视力不得低于1.0,不得有色盲和色弱,并每年检查一次。

2.3检测报告由具有超声波Ⅱ或Ⅲ级人员编制,技术负责人或其授权人审核和签发。

2.4检测人员应严格执行《检测作业安全防护指导书》和其它安全防护规定,确保安全生产。

2检测程序3.1根据工程特点和本工艺编制具体的《无损检测技术方案》。

3.2受检部位经外观检查合格后,由现场监理开据《无损检测指令单》。

3.3检测人员按指令单要求进行检测准备,技术人员按实际情况编制《探伤工艺卡》。

3.4现场检测人员按本工艺规程和《探伤工艺卡》等工艺文件要求进行检测。

3.5根据检测结果和指令单,填写相应的回执单。

若有返修,还应出据《返修通知单》,标明返修位置等。

将回执单和返修通知单递交监理,同时对受检部位进行检验试验状态标识。

3.6返修后,按要求重新进行检测。

3.7在检测过程中Ⅱ或Ⅲ级人员应在现场,所有的检测工作完成后,由具有渗透Ⅱ或Ⅲ级人员出据《渗透检测报告》,由技术负责人或其授权人审核。

3渗透检测剂4.1使用的渗透检测剂为压力喷罐式,主要包括清洗剂、渗透剂和显像剂。

4.2渗透检测剂应存放在阴暗通风处,防止变质失效。

4.3渗透检测剂在使用前应用铝合金标准试块试验其有效性。

4试块5.1对比试块采用A型铝合金标准试块。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 范围本规程规定了承压设备的液体渗透检测方法和质量分级。

本规程适用于非多孔性金属材料或非金属材料制承压设备在制造、安装及使用中产生的表面开口缺陷的检测。

2 规范性引用文件下列文件中的条款通过本规程的引用而成为本规程的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,凡是不注日期的引用文件,其最新版本适用于本部分。

GB11533 标准对数视力表GB/T 12604.3 无损检测术语渗透检测JB/T7523 无损检测渗透检测用材料JB/T 6064 无损检测渗透试块通用规范NB/T 47013.1 承压设备无损检测第1部分:通用要求GB/T 5097 黑光源的间接评定方法GB/T 5616 常规无损探伤应用导则GB/T 16673 无损检测用黑光源(UV-A)辐射的测量JB/T 9213 无损检测渗透检查 A型对比试块JB/T 9216 控制渗透探伤材料质量的方法3 检测的基本要求渗透检测的基本要求应符合本规程下列规定。

3.1 渗透检测人员3.1.1从事渗透检测人员必须持有PTⅡ级资格证书,PTⅠ级人员只能从事渗透检测的辅助工作。

3.1.2渗透检测人员的未经矫正或经矫正的近(距)视力和远(距)视力应不低于5.0(小数记录值为1.0),并一年检查一次,不得有色盲。

3.2 渗透检测剂3.2.1渗透检测剂包括渗透剂、乳化剂、清洗剂和显像剂。

3.2.1.1 渗透剂的质量控制应满足下列要求:⑴渗透剂应装在密封容器中,放在温度为10℃~50℃的暗处保存,并应避免阳光照射。

各种渗透剂的相对密度,制造厂应在说明书中明确规定,并标明有效期限。

⑵自配散装渗透剂,应根据提供的配方说明书规定进行配制和校验。

校验方法是用对比试块将自配渗透剂与购置的渗透剂进行灵敏度比对试验,以不低于购置的渗透剂灵敏度为合格标准。

⑶对正在使用的渗透剂进行外观检验,如发现有明显的混浊或沉淀物、变色或难以清洗,则应予以报废。

⑷各种渗透剂用标准试块进行性能对比试验,当被检渗透剂显示缺陷的能力低于标准规定的灵敏度时,应予以报废。

⑸荧光渗透剂的荧光效率不得低于75%。

试验方法应按JB/T 7523中的有关规定执行。

3.2.1.2 显像剂的质量控制应满足下列要求:⑴对干式显像剂应经常进行检查,如发现粉末凝聚、显著的残留荧光或性能低下时要废弃。

⑵湿式显像剂的浓度应保持在制造厂规定的工作浓度范围内,其比重应经常进行校验,校验方法是用比重计进行测定。

⑶当使用的湿式显像剂出现混浊、变色或难以形成薄而均匀的显像层时,则应予以报废。

3.2.2 渗透检测剂必须标明生产日期和有效期,要附带产品合格证和使用说明书。

3.2.3 对于喷罐式渗透检测剂,其喷罐表面不得有锈蚀,喷罐不得出现泄漏。

3.2.4 渗透检测剂必须具有良好的检测性能,对工件无腐蚀,对人体基本无毒害作用。

3.2.5 对于镍基合金材料,应选用渗透检测剂其蒸发后残渣中的硫元素含量的重量比≤1%。

如有更高要求,可由供需双方另行商定。

对于奥氏体钢和钛及钛合金材料,应选用渗透检测剂其蒸发后残渣中的氯、氟元素含量的重量比≤1%。

如有更高要求,可由供需双方另行商定。

3.2.6 渗透检测剂应根据锅炉、压力容器和压力管道的具体情况进行选择。

对同一检测工件,不能混用不同类型的渗透检测剂。

3.3设备、仪器和试块3.3.1 暗室或检测现场暗室或检测现场应有足够的空间,能满足检测的要求,检测现场应保持清洁,荧光检测时暗室或暗处可见光照度应不大于20lx。

3.3.2 黑光灯黑光灯的紫外线波长应在315nm~400nm的范围内,峰值波长为365nm,距黑光灯滤光片38cm的工件表面的辐照度大于等于1000μW/cm2,自显像时距黑光灯滤光片15cm的工件表面的辐照度大于或等于3000μW/cm2。

黑光灯的电源电压波动大于10% 时应安装电源稳压器3.3.3 黑光辐照度计黑光辐照度计用于测量黑光辐照度,其紫外线波长应在315nm~400nm的范围内,峰值波长为365nm。

3.3.4 荧光亮度计荧光亮度计用于测量渗透剂的荧光亮度,其波长应在430nm~600nm的范围内,峰值波长为500 nm~520nm。

3.3.5 照度计照度计用于测量白光照度。

3.3.6 标准试块3.3.6.1 铝合金试块(A型对比试块)铝合金试块尺寸如图1所示,试块由同一试块剖开后具有相同大小的两部分组成,并打上相同的序号,分别标以A、B记号,A、B试块上均应具有细密相对称的裂纹图形。

铝合金试块的其他要求应符合JB/T 6064相关规定。

图1 铝合金试块3.3.6.2 镀铬试块(B型试块)。

将一块尺寸为130mm×40mm×4mm、材料为0Cr18Ni9Ti或其他不锈钢材料的试块上单面镀铬,用布氏硬度法在其背面施加不同负荷形成3个辐射状裂纹区,按大小顺序排列区位号分别为1、2、3, 其位置、间隔、及其他要求应符合JB/T 6064—1992B型试块相关规定。

裂纹尺寸分别对应JB/T 6064—1992 B型试块上的裂纹区位号2、3、4。

3.3.6.3 试块主要用途及控制⑴铝合金试块主要用于以下两种情况:①在正常使用情况下,检验渗透检测剂能否满足要求,以及比较两种渗透检测剂性能的优劣;②对用于非标准温度下的渗透检测方法做出鉴定。

⑵镀铬试块主要用于检验渗透检测剂系统灵敏度及操作工艺正确性。

⑶着色渗透检测用的标准试块不能用于荧光渗透检测,反之亦然。

⑷发现标准试块有阻塞或灵敏度有所下降时,必须及时修复或更换。

⑸标准试块使用后要用丙酮进行彻底清洗。

清洗后,再将标准试块放入装有丙酮和无水酒精的混合液体(体积混合比为1∶1)的密闭容器中保存,或用其他有效方法保存。

3.4任务单接收及任务单传递3.4.1接受客户无损检测委托后,认真阅读客户提供的用于检测的图纸、焊接工艺等、委托单;了解客户图纸、焊接工艺等、委托单对被检件检测的要求,被检产品结构,被检件材质,检件规格,检测方法,检测标准,检测部位,检测比例等。

需要沟通的问题及时与客户联系。

3.4.2技术质量部负责与客户接洽无损检测委托,签订相关技术协议。

公司调度员按照签订的技术协议与客户接洽日常检测委托交接工作。

单件、零星件检测委托直接由调度员与客户接洽,并安排检测任务。

3.4.3公司调度员收到《无损检测委托单》后,安排探伤人员进行检测,并做好工件交接、时间安排。

3.4.4工程检测部在接到《无损检测任务单》后,安排具有相应无损检测资格人员进行检测。

3.4.5进行无损检测前,检测人员应将需检测的工件做好标记,标记内容有:工件或焊缝编号、焊工标记及材质标记等,被检工件的表面质量应由委托单位的质量检查人员检验合格并在检测委托单上签字认可。

检测人员操作前应对工件的表面质量进行核查,当表面质量不符合检测要求时,应在委托单上注明原因,表面达不到要求时也可由委托单位与本公司协商,也可由委托单位委托本公司进行表面修整,直至符合检测要求。

3.4.6 无损检测方法的选择应根据图纸或检测委托单的要求进行,并符合有关标准、规范和施工技术文件的要求。

3.5 检件标记、定位检件标记、定位按AQJC/MS-29-2012《检件标记、定位管理办法》4 渗透检测基本程序的设置4.1 渗透检测操作的基本步骤如下:⑴预清洗;⑵施加渗透剂;⑶去除多余的渗透剂;⑷干燥;⑸施加显像剂;⑹观察及评定。

4.2荧光和着色渗透检测工艺程序见NB/T47013.5附录A(规范性附录)。

5 检测工艺5.1 渗透检测方法选用依据5.1.1 按照NB/T47013.5规定的检测方法的分类进行选用5.1.2依据NB/T47013.5渗透检测灵敏度规定的等级进行选用。

灵敏度等级分类如下:1级——低灵敏度;2级——中灵敏度;3级——高灵敏度。

不同灵敏度等级在镀铬试块上可显示的裂纹区位数应按表2的规定。

5.2 渗透检测方法选用原则5.2.1 渗透检测方法的选用,首先应满足检测缺陷类型和灵敏度的要求。

在此基础上,可根据被检工件表面粗糙度、检测批量大小和检测现场的水源、电源等条件来决定。

5.2.2 对于表面光洁且检测灵敏度要求高的工件,宜采用后乳化型着色法或后乳化型荧光法,也可采用溶剂去除型荧光法。

5.2.3表面粗糙且检测灵敏度要求低的工件宜采用水洗型着色法或水洗型荧光法。

5.2.4 对现场无水源、电源的检测宜采用溶剂去除型着色法。

5.2.5 对于批量大的工件检测,宜采用水洗型着色法或水洗型荧光法。

5.2.6 对于大工件的局部检测,宜采用溶剂去除型着色法或溶剂去除型荧光法。

5.2.7 荧光法比着色法有较高的检测灵敏度。

5.3 检测时机5.3.1 除非另有规定,焊缝的渗透检测应在焊接完工后或焊接工序完成后进行。

对有延迟裂纹倾向的材料,至少应在焊接完成24h后进行焊缝的渗透检测。

5.3.2 紧固件和锻件的渗透检测一般应安排在最终热处理之后进行。

5.4 表面准备5.4.1 工件被检表面不得有影响渗透检测的铁锈、氧化皮、焊接飞溅、铁屑、毛刺以及各种防护层。

5.4.2 被检工件机加工表面粗糙度Ra≤12.5μm;被检工件非机加工表面的粗糙度可适当放宽,但不得影响检验结果。

5.4.3 局部检测时,准备工作范围应从检测部位四周向外扩展25mm。

5.5检测工艺规程及操作指导书(专用工艺卡)5.5.1本工艺除满足NB/T47013.1的要求外,表3所列相关因素的具体范围或要求,如相关因素的变化超出规定时,应重新编制或修订工艺规程。

5.5.2操作指导书(以上称专用工艺卡):本公司专用工艺卡见附录A。

专用工艺卡首次使用前应进行工艺验证,以确定是否达到标准规定的要求。

验证记录作为专用工艺卡的验证资料保存。

6 渗透检测实施及过程控制6.1 检测实施6.1.1预清洗检测部位的表面状况在很大程度上影响着渗透检测的检测质量。

因此在进行表面清理之后,应进行预清洗,以去除检测表面的污垢。

清洗时,可采用溶剂、洗涤剂等进行。

清洗范围应满足5.4.3的要求。

铝、镁、钛合金和奥氏体钢制零件经机械加工的表面,如确有需要,可先进行酸洗或碱洗,然后再进行渗透检测。

清洗后,检测面上遗留的溶剂和水分等必须干燥,且应保证在施加渗透剂前不被污染。

6.1.2 施加渗透剂6.1.2.1 渗透剂施加方法施加方法应根据零件大小、形状、数量和检测部位来选择。

所选方法应保证被检部位完全被渗透剂覆盖,并在整个渗透时间内保持润湿状态。

具体施加方法如下:⑴喷涂:可用静电喷涂装置、喷罐及低压泵等进行。

⑵刷涂:可用刷子、棉纱或布等进行。

⑶浇涂:将渗透剂直接浇在工件被检面上。

⑷浸涂:把整个工件浸泡在渗透剂中。

6.1.2.2 渗透时间及温度在整个检测过程中,渗透检测剂的温度和工件表面温度应该在5℃~50℃的温度范围,在10℃~50℃的温度条件下,渗透剂持续时间一般不应少于10min;在5℃~50℃的温度条件下,渗透剂持续时间一般不应少于20min或者按说明书进行操作。