超长薄壁筒形件整体旋压技术

薄壁油缸QXK63-10数控强力旋压机旋压工艺研究

为了便于机加工,故选管坯长度在30 0 mm内为宜 。 因为管坯内径可与油缸 内径一致 ,所以可求出油缸

体积 :

=丌/ ( 4 D d )L 丌/ (5 9 ×10 = 4 9 2) 00

=丌/ 6 0 0 ( 4X5 1 0 mm。 )

随 着旋 压 机 床 的 不断 更 新 ,旋 压 工 艺 技术 也 在

j 5 c

机制业术题 床造技专

薄壁油缸QXK 1数控强力旋压机 - 6 0 3 旋压工艺研究

青海重型机械 制造有 限责任 公司工具公 司 ( 宁 西 8 0 0 ) 刘德银 1 1 0 杨 元

金 属旋 压 工 艺 的原 理 是 将 被加 工 金 属坯 料 套 在 芯模 上 ,芯 模 随机 床 主 轴旋 转 ,旋 轮 沿 芯模 移 动 , 在旋 轮 的 压 力下利 用金 属 的可 塑 性 ,逐 点 将 金属 加

用F ANUC—BES 6 E 统 ,由 电液 伺服 系统 控 K M 系 制 。可 实现 四轴 联 动 ,四 轴直 线 、两轴 圆弧 插补 功

l

f一 § 』o 1 1 f o J 1 1 I 旧

葛

】0 00

1

暑

该 零 件 材料 为2 号 无缝 钢管 ,旋 压工 艺 参 数 与 0 以下 因素 有 关 : ( )旋制 前 毛坯 尺 寸 参数 设计 根 据旋 压 前 后 1 零 件 等 体积 不 变 原理 ,再加 上 一 定 余量 ,就 可计 算 出坯 料 壁 厚尺 寸 。 一般 取 余 量 系数K= . ~1 0 I1 5 . , 3

的因素 ,这与机械加 工工艺参数有很大的区别。不 同直径与壁厚的薄壁筒形零件 ,都将要研究出一组

旋压机技术之旋压成形的基本方式缩径旋压

旋压机技术之旋压成形的基本方式-缩径旋压旋压机技术之旋压成形的基本方式-缩径旋压就是利用旋压工具使回转体空心件或管状毛坯进行径向局部旋转压缩以减小其直径的成形方法。

缩旋过程就是将毛坯同心地夹在适当的芯模(如实芯的,组合的或无芯模)中,将需要成形的那部分露出装卡具的外面,当主轴带动毛坯旋转时,依据所采用的控制方式,使旋轮按规定的形状轨迹作往复运动,逐步地使毛坯缩径,进而得到带有腰鼓形状或封闭球的零件。

缩旋时,为了避免工件产生的起皱和破裂,根据成形前后直径之比,将过程分成若干道次或工序进行,即旋轮要作多次往复运动,依据收径比,确定每道次的进给量。

对于不同材料、不同形状成形件的具体情况,有时还需要更换几次芯模和进行中间热处理等。

必要时应在加热条件下缩旋。

在工件缩径区的壁厚,通常可出现三种情况:壁厚不变、壁厚变薄和壁厚增加。

壁厚的变化主要与缩径程序和材料性质有关。

对于空心工件的开口端进行缩旋时,也会出现上述三种情况。

根据工件的形状、材料和质量要求不同,可采用不同的生产方法。

(1)无芯模(又称空气模)的缩旋主要制成开口端直径很小、缩径量很大及端部封闭的旋压件。

典型的产品如气瓶的收径和封口成形。

1.内芯模的缩旋针对筒形毛坯一端收口而另一端尺寸不变,或者对有一定长度的管材进行中间缩径时,可采用内芯模保证成形的尺寸要求。

芯模设计时根据需要,可制成整体芯模也可制成组合芯模。

2.滚动模的缩旋对于工件尺寸很大的旋压件缩径,由于有足够的空间,可以用滚动模进行收缩旋压,滚动模在筒形毛坯的内侧起芯模的作用,要求有很好的刚度,结构上保证成形尺寸及进退、调整方便。

(2)影响旋压机工件缩旋质量的主要工艺因素如下:①主轴转速毛坯的高速旋转是缩径旋压的特点。

在选择转速时,相对壁厚较小的应选较高转速,成形时稳定性好些。

②旋轮进给量缩旋过程中的进给量通常比其他成形方法要大些,这样有转速相对应的关系。

③缩旋工艺装置设计缩旋工艺和设备的选择,由制品的形状而定。

旋压工艺技术

旋压工艺技术

旋压工艺技术是一种常用的金属加工方法,主要应用于大量生产各类薄壁金属件的制造工艺。

该工艺通过将金属材料放在旋压机上,利用旋转压力使材料弯曲、伸展、挤压等形变,从而得到所需形状的金属件。

旋压工艺技术具有以下几个主要特点:

首先,旋压工艺技术可以高效地生产大批量的金属件。

工艺简单,操作方便,一次可完成多道工序。

与传统的冷冲压工艺相比,旋压工艺不需要使用模具,减少了制造成本和设备投资。

因此,在量大、异型、复杂的金属件生产中具有明显的优势。

其次,旋压工艺技术可以制造出高精度的金属件。

旋压时,金属材料在受到旋转压力的作用下,会产生较大的变形,使其逐渐变薄、增长、收缩等,从而得到所需形状和尺寸的金属件。

通过合理设置旋压参数,可以控制变形过程,保证产品的精确度和一致性。

再次,旋压工艺技术可以加工各类金属材料。

无论是常见的铝、铜、不锈钢,还是钛合金、镍合金等高强度材料,都可以通过旋压工艺加工成所需的形状。

而且,旋压工艺对材料的硬度和强度要求相对较低,能够加工出不易变形、耐磨、耐腐蚀的金属件。

此外,旋压工艺技术还具有一定的柔性和创新性。

工艺参数可以根据不同的金属材料及产品要求进行调整,适用于生产各种

规格、型号的金属件。

在制造金属件时,可以根据产品形状的要求,灵活选择旋压的次数、轴向和径向进给量等参数,以获得想要的形状和尺寸。

综上所述,旋压工艺技术是一种高效、高精度的金属加工方法,广泛应用于汽车、航空航天、电子、建筑等行业。

随着科技的不断进步,旋压工艺技术将会进一步发展,为金属制造行业带来更多的机遇和挑战。

旋压机技术之旋压成型的基本方式拉深旋压

旋压机技术之在旋制各类薄壁剖面形状的产品时,主要是以改变板坯的形状为主,而板坯的厚度变化较小,称这一类旋压方式为普通旋压。

普通旋压的基本方式主要有:拉深旋压(拉旋)、缩径旋压(缩旋)和扩张旋压(扩旋)三种。

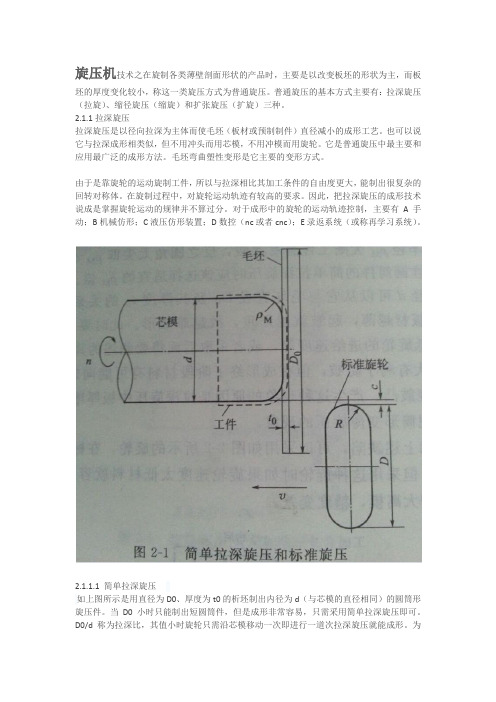

2.1.1拉深旋压拉深旋压是以径向拉深为主体而使毛坯(板材或预制制件)直径减小的成形工艺。

也可以说它与拉深成形相类似,但不用冲头而用芯模,不用冲模而用旋轮。

它是普通旋压中最主要和应用最广泛的成形方法。

毛坯弯曲塑性变形是它主要的变形方式。

由于是靠旋轮的运动旋制工件,所以与拉深相比其加工条件的自由度更大,能制出很复杂的回转对称体。

在旋制过程中,对旋轮运动轨迹有较高的要求。

因此,把拉深旋压的成形技术说成是掌握旋轮运动的规律并不算过分。

对于成形中的旋轮的运动轨迹控制,主要有A手动;B机械仿形;C液压仿形装置;D数控(nc或者cnc);E录返系统(或称再学习系统)。

2.1.1.1 简单拉深旋压如上图所示是用直径为D0、厚度为t0的析坯制出内径为d(与芯模的直径相同)的圆筒形旋压件。

当D0小时只能制出短圆筒件,但是成形非常容易,只需采用简单拉深旋压即可。

D0/d称为拉深比,其值小时旋轮只需沿芯模移动一次即进行一道次拉深旋压就能成形。

为区别于多道次拉深旋压而称它为简单拉深旋压。

旋压机旋轮只应沿芯模运动以保证它与芯模的间隙C。

在实际成形中还需考虑下面几个问题。

(1)旋轮的形状通常选用直径为D、顶端圆角半径为R的圆孤状旋轮。

将上图中所示的旋轮称为标准旋轮。

(2)旋轮的进给速度通常用拖板运动的速度u0(m/min)表示,但由于在判断成形的效果时要考虑毛坯的转速,因此毛坯每转的旋轮移动量U的大小是极为重要的因素,称其为旋轮进给量。

例如在进给速度U不变的条件下,如果毛坯转速增加一倍,则旋轮相对毛坯的运动距离变为原来的1/2,这样瞬间成形量就变小了。

(3)芯模的形状在上图中的情况下芯模是圆柱形,其直径为d,端部拐角处的圆角半径为pm。

关于旋压成形技术旋压是一种特殊的成形方法

关于旋压成形技术旋压是一种特殊的成形方法,是将平板或空心坯料固定在旋压机的模具上,在坯料随机床主轴转动的同时,用旋轮或擀棒加压于坯料,使之产生局部的塑性变形。

在旋轮的进给运动和坯料的旋转运动共同作用下,使局部的塑性变形逐步地扩展到坯料的全部表面,并紧贴于模具,完成零件的旋压加工。

用旋压方法可以完成各种形状旋转体的拉深、翻边、缩口、胀形和卷边等工艺。

旋压成形有普通旋压和强力旋压成形两种:不改变坯料厚度,只改变坯料形状的旋压叫普通旋压成形;既改变坯料厚度,又改变坯料形状的旋压叫强力旋压成形。

强力旋压成形所需要的旋压力较大,旋压机的结构一般也较复杂。

强力旋压成形又依旋轮移动的方向与金属流动的方向,分为正旋和反旋。

旋轮移动的方向与金属流动的方向相同,叫正旋;反之,称为反旋。

同一种材料,反旋成形所需的旋压力较大。

采用哪种旋压方式成形,要依据零件的形状和工艺要求确定。

关于306所旋压技术中心306所旋压技术中心成立于2004年,3000多平方米的生产车间,现有多台先进的数控旋压设备,包括自主研发的NX60-250CNC数控模环旋压机、从西班牙引进的ZENN-120/2CNC 数控旋压机、国内研制的GENN-50PNC数控普通旋压机和从德国引进的ST56-90CNC三轮强力数控旋压机等,从内旋到外旋、从普旋到强旋,旋压成形工艺成熟。

除了旋压设备,中心还配备有多种仪器设备,如三坐标测量仪、无损探伤设备、超声波测厚仪、硬度仪以及各类机械加工设备等。

依托国家“十五”、“十一五”、“十二五”科研计划的支持,中心主要研究各种金属材料薄壁回转体零件成形技术,已成功开发了模环旋压、曲母线内旋压、超长/超薄壁筒体同步旋转张力旋压等一大批先进的旋压技术,是国内唯一一家开展模环旋压、超长/超薄壁筒体同步旋转张力旋压工艺研究的单位,内旋压工艺研究水平也处于国内领先地位。

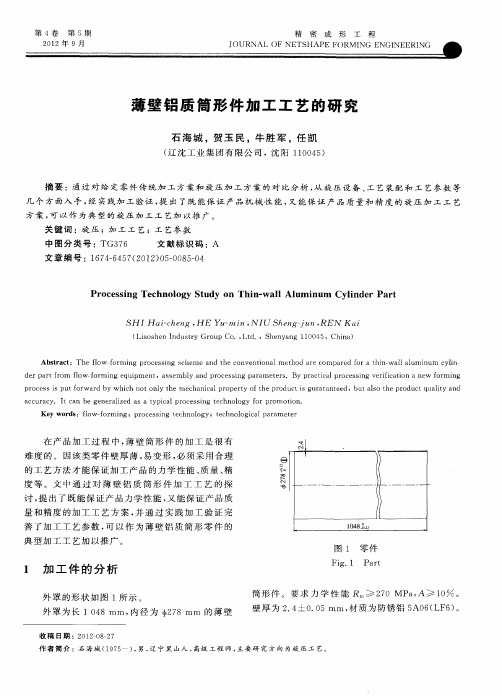

薄壁铝质筒形件加工工艺的研究

摘 要 :通过 对 给定 零件 传统 加 工方案 和 旋压加 工 方案 的对 比分析 , 旋压 设备 、 艺装 配和 工 艺参 数 等 从 工

几 个 方 面 入 手 , 实 践 加 工 验 证 , 出 了既 能 保 证 产 品 机 械 性 能 , 能 保 证 产 品 质 量 和 精 度 的 旋 压 加 工 工 艺 经 提 又

筒 形件 。要 求 力 学 性 能 R ≥ 2 0 MP , 7 a A≥ 1 。 0

壁 厚 为 2 4 0 0 r , 质 为 防 锈 铝 5 6 L 6 。 . ± . 5rm 材 t A0 ( F )

外 罩 为长 10 8mm, 4 内径 为 + 7 T 的薄 壁 2 8ml 1

来 说公 差很 严 。 内径 尺寸 决 定 于 芯 模 的 直径 , 坯 毛

的 内径 以及 旋 压 过 程 中扩 径 和 收 径 的 控 制 。 扩 径 是 材 料 周 向 流 动 比例 增 大 的 结 果 , 径 不 仅 使 工 件 内 扩 径 尺 寸 增 大 , 且 形 成 椭 圆 。影 响 工 件 扩 径 的 因 素 而 有 旋 轮 的 工 作 角 和 圆 角 半 径 , 轮 进 给 比 与 壁 厚 减 旋

Pr c s i g Te h o o y S u y o i — l Al m i u ln e r o e s n c n l g t d n Th n wa l u n m Cy i d r Pa t

S lH a—h n , E Yu r i N I S e g J n, N K a H ic e g H — n, U h n u RE i a

收 稿 日 期 :2 1 8 2 0 20—7

作 者 简 介 :石 海 城 ( 9 5 ) 男 , 宁 黑 山人 , 级 工 程 师 , 要 研 究 方 向 为 旋 压 工 艺 。 17 一 , 辽 高 主

旋压加工技术

旋压工艺介绍录入: 151zqh 来源: 日期: 2006-4-24,17:27旋压加工技术旋压加工是利用旋压加工设备将厚壁金属筒形件,包括难熔金属、有色金属、不锈钢等经强力旋压成各种尺寸的薄壁管材或异形旋压加工成异形空心回转件的加工技术。

三十年来,本中心先后承担了多项国家及省市的旋压加工技术科研项目,并取得多项重要旋压加工科研成果,积累了丰富的旋压加工实践经验。

本中心的旋压加工产品在国内电子工业、核工业、船舶工业、汽车工业均获得了应用并享有很好的声誉。

RX-300大型旋压设备不变薄旋压不变薄旋压时,料基本保持不变,主要是靠改变坯料直径而成形空心旋转体工件。

有拉深旋压、缩口旋压和扩口旋压三种(见表1)。

除用于成形空心旋转体工件外,还可完成翻边、卷边、铆接、修剪、擀光等加工。

手工旋压适于中小批量及薄软坯料加工,半自动或自动旋压则能用于大中批量及厚硬坯料加工。

变薄旋压(1)不变形程度。

拉深旋压的变形程度是用拉深系数m表示,即 m=d/D0锥形件m≥0.2~0.3(计算m时d取小端直径)和筒形件m≥0.6~0.8,可一道次旋压成形,否则要多道次旋压(图1)。

多道次旋压成形时,应确定恰当的半成品形状,使每道旋压都能充分利用材料的塑性(包括加热)。

(2)主轴转速。

旋压铝合金时转速见表2。

其他材料按表3选取坯料周边切向线速度(厚料、大直径件取小值),再由公式 n =υθ/πD 0×1000 (r/min) 求得主轴转速n 。

表2 旋压机主轴转速(铝合金)表3 旋压时坯料周边切向线速度υθ(m/min )(3)旋轮进给比。

由下式计算: f=υ´/n (mm/r) 式中:υ´——旋轮相对芯模的进给速度(mm/min); n ——主轴转速(r/min)。

进给比f 过大进坯料易起皱,过小时则易拉薄,常用f =0.33mm/r 。

一般在不起皱的前提下尽量选用较大的旋轮进给比f ,精旋时宜取小值。

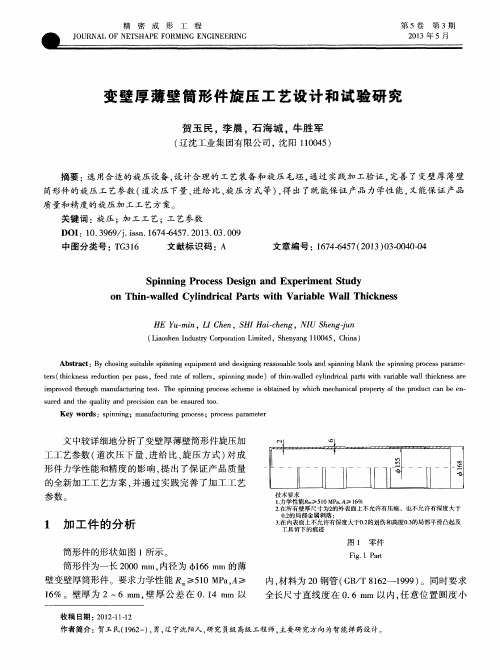

变壁厚薄壁筒形件旋压工艺设计和试验研究

文 中较详 细地 分析 了变 壁厚 薄壁筒 形件 旋压 加 工工 艺参 数 ( 道次压下量 、 进 给比、 旋压方式 ) 对 成

形件 力学 性能 和精 度 的影 响 , 提 出了保 证 产 品质 量

的全新 加工工 艺方 案 , 并 通 过 实 践 完 善 了加 工 工 艺

参数

… …『 { 一 ] l …~ I 广 ] I 一 电 f l ¨ 一 一 『 1 一 电

0

一

一

1 加 工件 的分 析

筒 形件 的形 状如 图 1 所示。 筒 形件 为一 长 2 0 0 0 I T I I T I , 内径 为 6 1 6 6 m m 的薄

技术要求 1 . 力学性能R m >5  ̄ 1 0 M P a . A≥1 6 % 2 . 在所有蹙厚尺寸为2 的外表面上不允许有 痕 ,也不允许有深度大: r 0 . 2 的硒部余 属剥落 ; 3 . 在 内表 面上不允许有深度 大于0 . 2 的划伤和高度0 . 3 的硒部平滑凸起及 具留下的痕迹

HHale Waihona Puke 一 mi n,LI Ch e n,S HI Ha i — c h e n g,M S he n g n

( L i a o s h e n I n d u s t r y C o r p o r a t i o n L i m i t e d , S h e n y a n g 1 1 0 0 4 5 ,C h i n a )

文章 编号 :1 6 7 4  ̄4 5 7 ( 2 0 1 3 ) 0 3 - 0 0 4 0 04 -

Sp i n n i n g Pr o c e s s De s i g n a n d Ex pe r i me nt S t udy o n Th i n- wa l l e d Cy l i nd r i c a l Pa r t s wi t h Va r i a b l e W a l l Th i c k ne s s

1旋压技术[整理]

![1旋压技术[整理]](https://img.taocdn.com/s3/m/35acb8ad26fff705cd170a0f.png)

▪ 在普通旋压技术基础上发展起来的强力旋压法, 于第二次世界大战前后用于欧洲(瑞典、德国)的 民用工业(例如加工锅皿等容器)。随着科学技术 的发展,旋压技术已在许多国家得到惊人的发展 和广泛的应用。在技术先进的国家已研制出大约 两百多种规格的各类旋压机,其中许多已系列化。 旋压设备的生产主要集中在美国、德国、俄罗斯、 日本、意大利、英国和瑞士等。近30年来,国外 金属旋压技术有了很大发展,目前这项技术已日 趋成熟。成熟的主要标志是:旋压设备已经定型, 工艺流程稳定,产品多种多样,应用广泛。

▪ (2)航空工业方面 现在美国飞机、发动机制造公 司几乎全都装备了金属旋压机床,并已用于生产。

▪ (3)兵器生产方面 (4)民用工业方面

旋压设备的发展方向 1. 向大型化。高精度发展 2.发展多种用途的旋压机 3.冷热两用旋压机 4.旋压机已经系列化 5.采用自动控制

▪ (5)制品表面光洁度高,尺寸公差小。旋压加工 制品的表面光洁度一般可达▽5~▽6,最好的 可达▽8~▽9。

▪ (6)金属旋压一个重要的特点是制作整体无缝的 回转体空心件,根本消除了与焊缝有关的不连续 性,强度降低、脆裂和拉应力集中等弊病。

▪ (7)金属旋压与板材冲压相比较,金属旋压能大 大简化工艺所使用的装备,一些需要6~7次冲 压的制件,旋压一次即可制造出来,而且金属旋 压机床比能力相同的冲压机床的价格便宜一半。

(10)坯料来源广,可采用空心的冲压件,挤压件,铸件, 焊接件,机加工的锻件和轧制件以及圆板作坯料;并且, 能旋压钛、钼、钨、钽、铌一类难变形的金属及其合金。

旋压成形技术

▪ 金属旋压的缺点 ▪ 1、除了圆筒形,圆锥形,椭圆形等薄壁

回转体零件外,其他复杂形状零件用旋压 法生产往往是不经济或难以加工的,而且, 旋压的坯料厚度不能太大,其权限尺寸如 下表

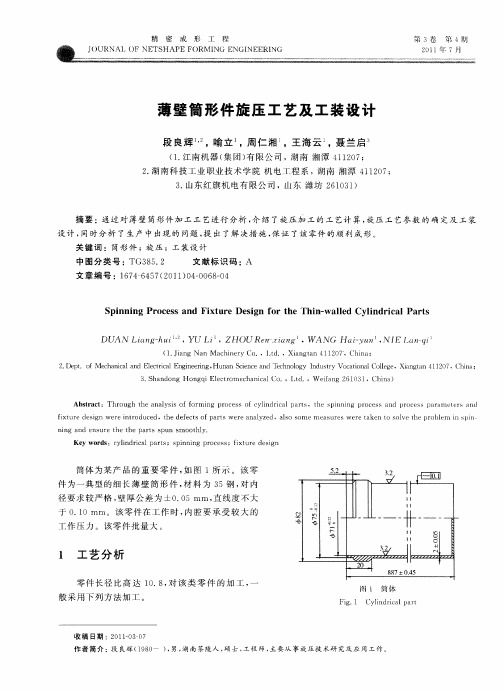

薄壁筒形件旋压工艺及工装设计

密

成

形

工

程

第 3卷

4期

薄 壁 筒 形 件 旋 压 工 艺 及 工 装 设 计

段 良辉 。 ,喻 立 周 仁 湘 , 海 云 , 王 ,聂 兰 启 。

(. 1 江南 机器 ( 团) 限公 司 , 南 湘潭 4 1 0 ; 集 有 湖 12 7 2 湖 南科技 工业 职业 技术 学院 机 电T程 系 ,湖南 湘潭 4 10 ; . 12 7 3 山东 红旗机 电有 限公 司 ,山东 潍坊 2 1 3 ) . 6 0 1

外 圆 由车削 保证 。在 后 续 的压 力 试 验 中 , 产 品 发 该 生 失稳破 坏 , 品率很 高 , 废 造成 很大 损失 。通 过对 失 效零 件解 剖后 发 现 , 大 一部 分 零 件 在 同一 圆 周 上 很

壁 厚 严 重 不 均 , 薄 处 仅 有 0 4mm 。 虽 然 经 过 改 最 . 后

.

l

『

至 QJ

。 。

8 7±0 4 8 .5

收 稿 日 期 :2 1 —3 0 0 10 — 7

作 者简 介 :段 良辉 ( 8 一 ) 男 , 1 0 9 , 湖南 茶 陵人 , 士 , - 师 , 要从 事旋 压技 术 研 究及 应 用 工作 。 硕 Z程 主

第 3 卷

Ab ta t s r c :T h o h t n l ss off r i o e s o yln ia r s t pi i o e s a pr c s ar m elr fl r ug he a a y i o m ng pr c s f c i drc lpa t , he s nnng pr c s nd o e sp a e s td I fx ur sg e e i r uc d,t fc sofp r swe ea lz d,as om e m e s r swe et ke O s vet r e i pi i t e de in w r ntod e hede e t a t r nay e lo s a u e r a n t ol he p oblm n s n ni d e s e t h r ss n s o hl ng an n ur he t e pa t pu m ot y. Ke r s:c lnd ia rs; s i ng pr e s;fx ur sg y wo d y i rc lpa t pnni oc s i t e de i n

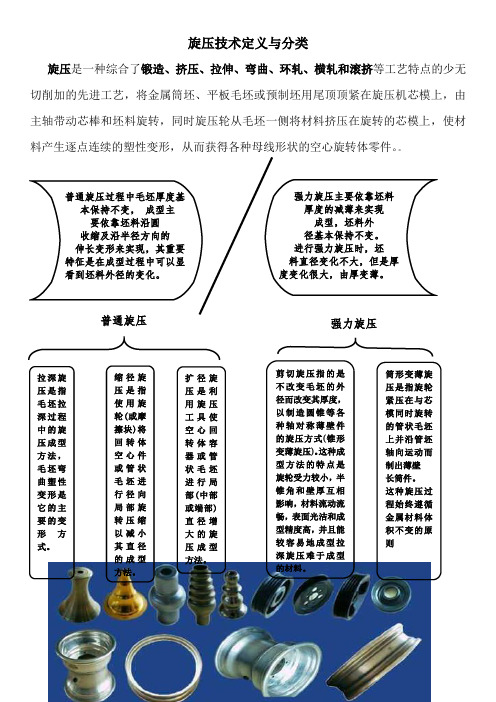

旋压技术定义与分类

剪切旋压指的是 不改变毛坯的外 径而改变其厚度, 以制造圆锥等各 种轴对称薄壁件 的旋压方式(锥形 变薄旋压)。这种成 型方法的特点是 旋轮受力较小,半 锥角和壁厚互相 影响,材料流动流 畅,表面光洁和成 型精度高,并且能 较容易地成型拉 深旋压难于成型 的材料。

筒形变薄旋 压是指旋轮 紧压在与芯 模同时旋转 的管状毛坯 上并沿管坯 轴向运动而 制出薄壁 长筒件。 这种旋压过 程始终遵循 金属材料体 积不变的原 则

拉深旋 压是指 毛坯拉 深过程 中的旋 压成型 方法, 毛坯弯 曲塑性 变形是 它的主 要的变 形方 式。

缩径旋 压是指 使用旋 轮(或摩 擦块)将 回转体 空心件 或管状 毛坯进 行径向 局部旋 转压缩 以减小 其直径 的成型 方法。

扩径旋 压是利 用旋压 工具使 空心回 转体容 器或管 状毛坯 进行局 部(中部 或端部) 直径增 大的旋 压成型 方法。

普通旋压过程中毛坯厚度基 本保持不变, 成型主 要依靠坯料沿特征是在成型过程中可以显 看到坯料外径的变化。

普通旋压

强力旋压主要依靠坯料 厚度的减薄来实现 成型,坯料外 径基本保持不变。

进行强力旋压时,坯 料直径变化不大,但是厚 度变化很大,由厚变薄。

强力旋压

旋压技术定义与分类

旋压是一种综合了锻造、挤压、拉伸、弯曲、环轧、横轧和滚挤等工艺特点的少无 切削加的先进工艺,将金属筒坯、平板毛坯或预制坯用尾顶顶紧在旋压机芯模上,由 主轴带动芯棒和坯料旋转,同时旋压轮从毛坯一侧将材料挤压在旋转的芯模上,使材 料产生逐点连续的塑性变形,从而获得各种母线形状的空心旋转体零件。。

航天用气瓶、贮箱产品分类及其生产工艺-航天工程论文-工程论文

航天用气瓶、贮箱产品分类及其生产工艺-航天工程论文-工程论文——文章均为WORD文档,下载后可直接编辑使用亦可打印——0引言航天动力系统用压力容器主要用于液体、气体介质的贮存,并承载一定的压力,实现动力推进、压力供给等功能,其主要包括贮箱和气瓶两大类产品。

贮箱在航天器中主要用于液体介质的贮存,根据其结构种类和工作原理可分为表面张力贮箱、膜片式贮箱、胶囊式贮箱、膜盒式贮箱等。

气瓶主要贮存气体介质,例如为航天推进系统中提供高压气体,按照其不同结构可分为金属气瓶和复合气瓶两大类。

本文主要介绍航天用气瓶、贮箱分类及制造技术。

1贮箱和气瓶产品分类及发展现状压力容器已发展成为航天结构动力系统中的关键部件之一,无论从结构质量还是从所占空间比来看,都占有极高比例,且其性能的优劣直接决定了航天器的使用寿命及可靠性。

1.1贮箱产品贮箱主要是为航天器的液体推进系统贮存和供应满足使用要求的推进剂,应与液体介质有良好的相容性,能够长期贮存。

在系统工作时,贮箱提供的推进剂不仅能夹带增压气体,且能够满足推进系统的流量需求。

根据使用环境的不同,贮箱的结构类型也是多种多样,且有着各自的优缺点,图1为不同类型的贮箱产品及构件。

膜片贮箱是一种适用于空间工作的推进剂管理装置,主要由贮箱壳体和内置膜片构成,该贮箱具有寿命长、相容性好、排出效率高等优点。

膜片与贮箱壳体采用绝对密封连接,工作时增压气体挤压膜片,将推进剂挤入输送管路,实现推进剂的供给。

其中,膜片是膜片式贮箱的关键构件,最初的膜片以橡胶等高分子材料为主,但其长期储存问题难以解决,因此,当前膜片主要选用金属材料,应用较为广泛的是纯铝和纯钛膜片。

在贮箱工作过程中,膜片经历从上半球翻转到下半球的弹塑性大变形,因此膜片能否按照预定要求有规律的翻转,是决定贮箱性能的关键因素。

目前,国内外研究人员对膜片的几何形状、压力与厚度等参数对变形的影响开展了研究,并利用有限元模拟、物理试验等多种手段对膜片性能进行了综合分析,因此,金属膜片贮箱设计方法已经较为成熟,并得到了广泛的应用[1-4].金属膜盒贮箱是一种可多次重复使用的贮箱,能够满足介质的重复加注、排放。

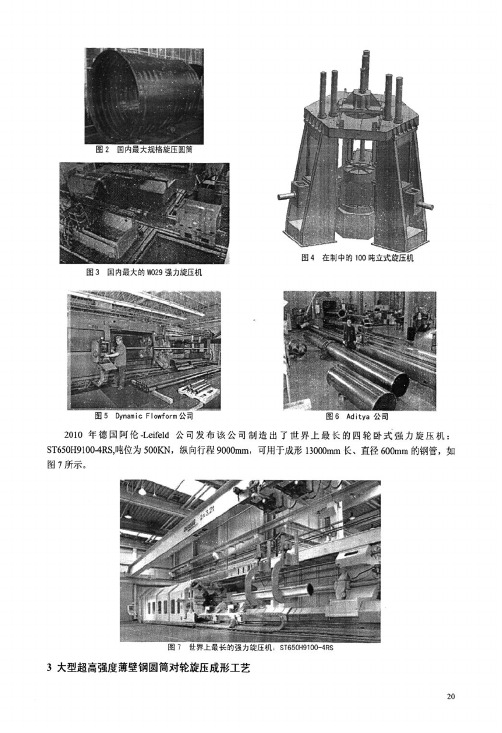

大型薄壁圆筒旋压成形技术介绍

图1 有模旋Ⅱ与对轮旋E变*自对比图

目12稻旋Ⅱ精旋后白勺产£Rt

4结论 通过对有模旋压成形技术现状和大型超高强度薄壁钢圆筒对轮旋压成形工艺的发展情况进行了分析

和对比,显然无模旋压成形技术在大型薄壁圆筒成形上具有独特的优势和特点。虽然我国在“对轮旋压” 方面的工艺研究较少,但有必要拥有并掌握此项大型薄壁旋压圆筒制造所特需的、关键的技术,不断提高 我国旋压技术的发展和进步。

Launch Vehicles.National Space&Missile Materials Symposium.June 26.2007. 【4】U.H.Clormann,w.Koppel,B.Bd,S.E.P.Development oftheARIANE 5 Booster Case.AIAA94·3066.

【51王向阳.阿里安5的结构材料与工艺的新进展叨.宇航材料工艺第4期,1997年. 【6]Eckert.M:Manufaturing MPS-CPN Segments by Counter-Roller Flow Forming.MAN Technology AG.

大型薄壁圆筒旋压成形技术介绍

作者: 作者单位:

3大型超高强度薄壁钢圆筒对轮旋压成形工艺

3.1对轮旋压的概念 “对轮旋压“在国外被称为“Counter—roller foxing”。它是旋压成彤人直径薄壁圆筒十分有效的

工艺方法,由于我嗣并没有此类大直径薄壁圆筒产品的牵引作用,国内少有人对此种工艺进行深入研究, r作原理如图0所示。

圈8 “对轮旋Ⅱ’I作Ⅲ4 旋轮的组对数根据圆筒体积可以是阿对、二对域四对。显然,“对轮旋压”成形T艺完全不受大尺寸 圆筒直径、壁厚以及k度的限制,据德国MT公司申请的专利技术介细:年』J川“对轮旋压”可成形的圆筒 直径范围是m400~08000I__【¨,毛坯壁厚范嗣足4~lOOmm,旋压后L件妊度最大可达到]6000胁,但实

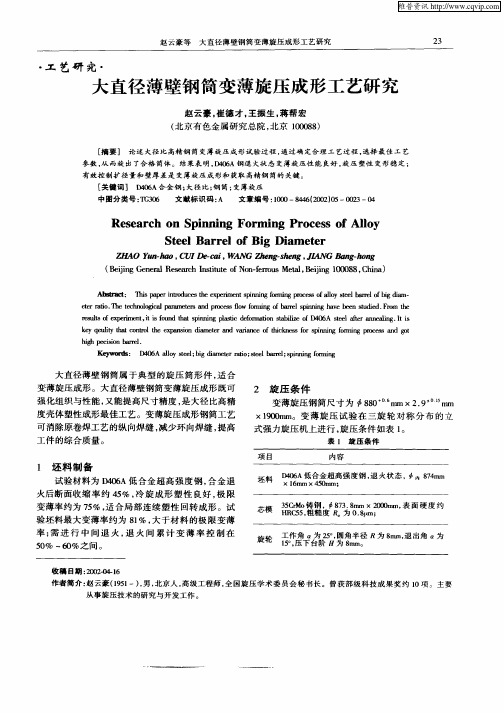

大直径薄壁钢筒变薄旋压成形工艺研究

l 坯 料 制 备

试 验 材 料为 D 0A低 合 金 超 高 强 度 钢 , 金退 46 合 火 后断 面 收 缩 率 约 4 % , 旋 成 形 塑 性 良好 , 限 5 冷 极 变 薄率 约 为 7 % , 合 局 部 连 续 塑性 回转 成 形 。试 5 适 验 坯料 最 大 变薄 率约 为 8 % , 于材 料 的极 限变 薄 1 大 率 ; 进 行 中 间 退 火 , 火 间 累 计 变 薄 率 控 制 在 需 退

大 直径 薄壁 钢 筒 属 于 典 型 的 旋 压 筒 形 件 , 合 适

变薄旋压成形。大直径薄壁钢筒变薄旋压成形既可

强化组织与性能 , 又能提高尺寸精度 , 是大径 比高精

度壳 体 塑性 成 形最 佳 工艺 。变 薄旋 压成 形 钢筒 工 艺

2 旋压 条件

变薄旋压钢筒尺寸为 j 8 + r 3 29 0s m 5 0 oa × .  ̄ 1 8 -n .m

[ 关键词 】 D 0 A合金 钢 ; 46 大径 比; 钢筒 ; 变薄旋压

中图分类号 :G 0 T 36 文献标识 码 : A 文章编号 :00一S4 (02 0 —0 2 —0 10 46 20 )5 O 3 4

Re e r h o p n i g Fo m i o e s o l y s a c n S i n n r ng Pr c s f Al o S e lBa r lo g Di m e e t e r e f Bi a t r

5 % 6 %之 间 。 O o

收 稿 日期 :020 -6 20 -41 坯料

心偎 蝤

3 CM 铸 钢 , 8 3 8 m ×20rm, 面硬 度约 5 ro 7.m 00 a 表 H C 5 粗糙 度 。 0 8a ; R 5, 为 .t n

12Cr18Ni9不锈钢筒形件数控旋压仿真及工艺参数优化

机 床 与 液压

MACHI NE T0OL & HYDRAUL I C S

Ma v 2 0 1 7

Vo 1 . 4 5 No . 1 0

DOI :1 0 . 3 9 6 9 / j . i s s n . 1 0 0 1 — 3 8 8 1 . 2 0 1 7 . 1 0 . 0 1 4

wo r k i n g a n g l e wa s 20。.s pi nn i ng wh e e l r a d i u s wa s 6 mm .f e e d i ng r a t e wa s 1 .5 mm/s .I t p r o v i d e s e v i d e n c e or f c h o o s i n g t h e t e c hn i c a l

p a r a me t e r s w a s d o n e c o mb i n i n g wi t h o r t h o g o n a l e x p e r i me n t l a me t h o d .I t wa s a t h r e e f a c t o r s a n d t wo l e v e l s e x p e r i me n t a n d v a ia r n c e

B a o t o u I n n e r Mo n g o l i a 0 1 4 0 3 0,C h i n a )

Ab s t r a c t :S p i n n i n g i s a h i g h l y e f f e c t i v e ma n u f a c t u i r n g me t h o d f o r p l a s t i c ma t e r i a l s ,e s p e c i a l l y f o r t h i n wa ll c y l i n d e r a n d d i s c p a n s . T h e s p i n n i n g me t h o d w a s u s e d f o r t h e ma n u f a c t u r i n g s i mu l a t i o n o f s t a i n l e s s s t e e l c y l i n d e r p a r t ,d i f f e r e n t s i mu l a t i o n s c h e me s we r e

高强铝合金薄壁管材旋压制备技术

高强铝合金薄壁管材旋压制备技术摘要:众所周知,高强铝合金以航空需求为背景,不断发展,高强铝合金的出现,更是满足了不同时代飞机发展的不同要求。

而且高强铝合金密度小,强度大,加工性能以及焊接性能都比较好,因此高强铝合金满足了现代飞机发展所要求的轻量化,宽畅化,舒适化,寿命长等一系列要求。

本文将简单介绍高强铝合金薄壁管材旋压制备技术。

关键词:铝合金旋压制备技术技术分析1、前言高强铝合金具有强度高,耐热性能好等优点,以2024铝合金为例,该合金薄壁管材主要应用于飞机的机身框架,机翼的金属条以及机翼的肋骨部位等受力条件。

除此之外,还有一部分高强铝合金也被广泛应用于交通,建筑等行业领域,目前国内已经对高强铝合金薄壁管材旋压制备技术有初步的了解,本文将以此为基础进行简要探究。

2、高强铝合金的历程高强铝合金的发展历程大概可以概括为五个阶段,而其被分为五个阶段的依据是高强铝合金的成分,工艺,组织,性能等。

第一代铝合金为高静强度铝合金,第二代铝合金为高强耐腐蚀铝合金,而第三代铝合金记具备更强的性能,更好的韧性,而且还具备耐腐蚀的特点,因此被称为高强高韧奈蚀铝合金。

第四代铝合金在第三代铝合金的基础上,增加了另一项功能,这项功能为高耐损伤,因此第四代铝合金被称为高强高韧耐蚀,高耐损伤铝合金。

而第五代铝合金又增加了低淬火敏感性这一功能。

由此可见,随着铝合金的各个阶段的特征的不同,其功能也更加丰富,其将来被应用的范围也会更加广泛[1]。

3、铝合金薄壁管材旋压制备技术背景因为铝合金的比重较小,价格较为低廉,因此被广泛的应用于航天建筑,航空,电子,机械等各个领域。

除此之外,铝合金凭借其低廉的价格,在人们日常生活中的应用范围十分广泛,它的用量仅次于钢铁,成为第二大有色金属材料,足以见得其地位非常重要。

除此之外,铝合金在形成之前,由于其中注入的金属元素不同,可以将铝合金分为以下几个体系,他们分别为铝锌系,铝铜系,铝镁系,铝锡系。

按照铝合金的性能及用途不同,又可以将铝合金分为防锈铝,硬铝,超硬铝,锻硬铝[2]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊接,可消除纵向焊缝、减少环向焊缝、充分细化晶粒 组织、提高制件安全使役性能。同时,旋压加工可节 省贵重材料,提高制件尺寸精度和表面质量叫

目前,欧美日等发达国家的旋压技术日趋成熟, 已成功应用于贮箱箱底、隧道管等复杂结构零件的整 体成形,但其关键技术对我国长期实施封锁。近年 来,我国的旋压技术工作者在旋压设备与工艺方面开 展了大量的研究工作,取得了丰硕的成果和突破.但 对于整体成形技术的工程化推广应用尚需进一步加

表I CZX8OO/3CNC旋压机主要参数

序号

参数名称

参数指标

1

主轴电机额定输出功率/k W

2

主轴电机额定输出转速/转/min

3

主轴转速输岀范围/转/min

4

主轴中心高/mm

5

最大双心距/mm

6

尾顶工mm

182 1,000 10-200 920 35,700 200 1,200/2,500 700

1引言 随着航空航天、国防军工和新能源技术等领域的

快速发展,要求关键零件不仅具有极强服役功能,同 时要求制造轻量化、结构整体化、综合性能高端化和 制造精度超常化叫以贮箱箱底、隧道管等典型零件 为例,为满足新型国际环境下高效、长储、耐腐蚀等需 求,设计明确提出了整体成形要求。

旋压技术是一种少无切削的先进加工工艺,适合 于薄壁筒形件的成形工艺。应用旋压成形技术取代

[Abstract] Taking a cylindrical part with a total length of 4,800 mm and a diameter of ¢402mm as an example,this paper described the independent design and development process of CZX800/ 3CNC numerical control powerful spinning machine, studied the spinning process of 30CrMnSiA

图2 CZX800/3CNC数控强力旋压机布局图

该设备纵向工艺力600kN,径向工艺力400kN,加 工范围为Q300 ~ e800mm.可实现正旋3.500mm和反 旋5.000mm零件旋压,其它参数如表1所示。设备具 备强旋功能及反旋轴向自动跟踪功能,能便捷实现 正、反旋带台阶变壁厚的筒形件强旋成形,能有效实 现反旋多台阶制件轴向尺寸精确控制。此外,为便于 装卸料,设备具备尾顶横移功能=

参考文献 [1]王孝培.冲压设计手册[M].北京:机械工业出版社,2000.

|2]李卫民.冷冲压工艺与模具设计[M].北京:机械工业出版 社,2010.

[3]贾林玲.喷嘴盖板级进模设计与制造[J].模具制造,2014,(5)

作者简介:焦锤,男,1977年生,讲师,模具工技

师,主要从事模具设计、模具制造方面的教学、培训和 研究工作。

3设备设计开发 为满足超长薄壁筒形件整体成形需求,我单位自

主设计开发了 CZX800/3CNC数控强力旋压机。该设 备采取卧式三旋轮结构布置(三旋轮呈120。对称分 布),以及主轴固定、旋轮架移动的全封闭框架式结 构.主要组成系统有床身部件、主轴部件、旋轮架部 件、尾顶部件、电气控制系统、液压系统、润滑装置、纸 带过滤机和工件冷却及循环系统、安全防护装置等, 设备布局如图2所示。

(收稿日期:2019-03-08) <O>

• 20 •

《模具制造》2019年第6期

•冲模技术•

强.尤其是针对特定关键零部件的旋压设备与工艺开 发仍存在较大的上升空间。本文主要以某超长薄壁 筒形件为例,自主开发了旋压设备,并获得了整体旋 压成形的合格零件。

2制件分析 某超长薄壁筒形件结构如图1所示,原材料为

30CrMnSiA,制件总长 4,800mm,外径为 <M02Tmm.壁 厚为3即mm,中定心部壁厚为7mm。

该零件属于我单位定型产品,年生产量较大,之 前采取两段拼焊方法获得,为保证整体直线度等指 标,焊前装配调试较为繁琐,对于焊缝区域需探伤(挖 排),最终通过机加得到的定心部壁厚不易保证,整个 零件的生产周期也较长。为了满足制件高效、高可靠 性等指标要求,设计明确提出了整体成形需求。为 此,我单位装备设计开发与工艺技术研究团队进行了 详细的技术方案论证.通过自主研发大型旋压设备及 工艺,攻克了该技术难题。

合格零件,通过了后续批产考核验证,为超长薄壁筒形件成形研制做出了积极的探索与贡献。

关键词:薄壁筒形件;整体旋压;设备开发;工艺研究

中图分类号:TG385.2

文献标识码:B

DOI:10.12147/ki.l 671-3508.2019.06.006

Technology of Integral Spinning for Super-Long Thin-Walled Cylindrical Parts

•冲模技术•

超长薄壁筒形件整体旋压技术

崔旭昌1,杜尚军',刘声涛:,刘溪',苟长平',蒋茂春'

1. 四川航天长征装备制造有限公司(四川成都610100) 2. 中国兵器工业集团第五三研究所(山东济南 250031)

【摘要】以成形长4.800mm、直径Q402mm筒形件为例,阐述了 CZX8OO/3CNC数控强力旋压 机自主设计开发过程,并基于该设备开展了 30CrMnSiA零件旋压工艺研究,获得了整体旋压