叶栅几何尺寸的确定

第四节-叶栅几何尺寸的确定2019 42页PPT文档

180o

(1

)

2

二 叶栅及叶型参数的选择

(一)叶栅类型的选择 对级的热力计算:

一般已G知 、p0、 :t0、p2

选定 n 、 c0 、 : dm 、 m

p1,喷嘴叶栅和动叶栅寸 尺。

喷嘴 np p1 0 *,动 b叶 p p12 *

亚音1速 ): 当 n或b cr时,采用渐缩喷嘴,

基元— 级在沿叶高的某叶 一高 直为 径无 处穷小的

和动叶栅组成; 的透平级

平面叶— 栅将基元级的环形布叶在栅一展平面上。

叶栅定义

简化汽轮机级

叶栅

轴流式汽轮机叶栅的气动特性

1、叶型几何参数

中弧线—叶型型线诸内切圆中 心的连线;

叶型转折角—在中弧线两端 B

点处切线间的夹角; 弦长b—中弧线两端点的距离 (投影长度); 叶型中弧线挠度f —弦长与中弧 线上平行与弦长方向的切线之 间的距离;

动叶损失增加

在高压段

在低压级 复速级中

一般冲动级 1=110~140 反动级 1=140~200

1逐级增大,后面几级冲动级达200左右 为不使1、*2太小,1可取大些,130~180

2:冲动级: 2 *1(30~50) 复速级: 2 *1(30~50) 1 ' 2 *(50~100 )

2 * ' 1 '(70~80)

(三)叶片个数和高度的选择 叶片高度l

(三)叶片宽度的选择

叶片制造工艺和通用性原则

三、 冲动级内反动度的选择

三、 冲动级内反动度的选择(续)

选择原则:根部不漏汽也不吸汽。 r p ej d

a) 根部反动度较大时:产生根部漏汽现象;

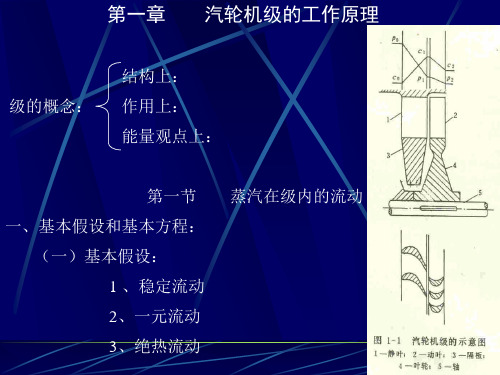

汽轮机原理 第一章

目前常见的复速级内总的反动度 值约在5%~15%之间。

图1-23 带反动度的复速级的热力过程线

复速级的轮周功:复速级的轮周功等于两列动叶 上产生的机械功之和。

Wu Wu Wu u c1 cos1 c2 cos2 c1cos1 c2cos2

➢ β 的大小与喷嘴的进口状态( 、 p0* v0* )、压力比εn和蒸汽的 绝热指数κ有关。

Gn Gnc

k

2

1

2

k n

k 1

nk

k 1

2 k 1 k 1

1

0.546 n 1

n 0.546

三、蒸汽在喷嘴斜切部分中的膨胀

汽轮机弯曲型渐缩叶栅通道,在喉部后形成斜切出口通道,将此称为 斜切部分。它的存在极大地改变了叶栅通道的流动特性。

极限膨胀压力比 1d

k

1d

p1d p0

2 k1

k 1

sin 1

2k k1

汽流偏转角

sin 1 1

sin

1

ccr c1t

cr 1t

图1-13 蒸汽在喷嘴斜切部分的膨胀

第三节 蒸汽在动叶中的流动

圆周速度: u dmn

60

相对速度:W1、W2

绝对速度:C1、C2

➢ 进口速度三角形 ➢ 出口速度三角形

➢ 叶栅流道:喷嘴叶栅和动叶栅的安

装角s和s、喷嘴叶栅和动叶栅的 叶型进口几何角0g和0g、喷嘴叶 栅和动叶栅的叶型出口几何角1g和 1g、喷嘴出口汽流角1和动叶出口 汽流角2等

喷嘴叶栅和动叶栅的几何参数

喷嘴叶栅结构尺寸:

叶栅参数

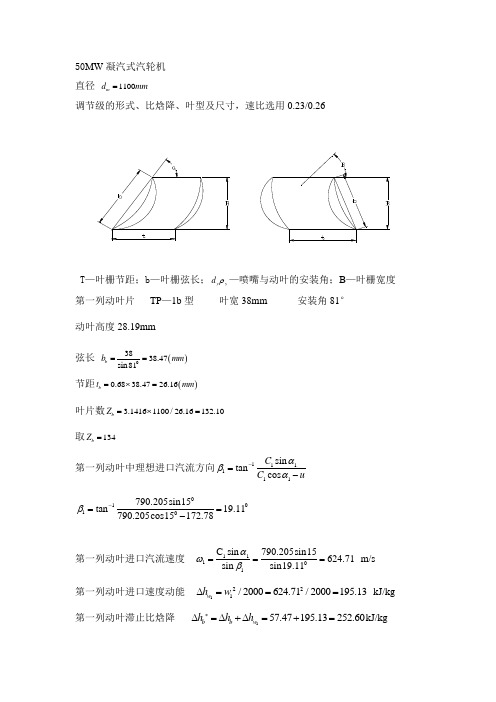

50MW 凝汽式汽轮机直径 1100m d mm =调节级的形式、比焓降、叶型及尺寸,速比选用0.23/0.26 T —叶栅节距;b —叶栅弦长;y y d ρ—喷嘴与动叶的安装角;B —叶栅宽度第一列动叶片 TP —1b 型 叶宽38mm 安装角81°动叶高度28.19mm弦长 ()03838.47sin81b b mm == 节距()0.6838.4726.16b t mm =⨯=叶片数 3.14161100/26.16132.10b Z =⨯=取134b Z = 第一列动叶中理想进口汽流方向111111sin tan cos C C uαβα-=- 01010790.205sin15tan 19.11790.205cos15172.78β-==-第一列动叶进口汽流速度 11101C sin 790.205sin15624.71sin sin19.11αωβ=== m/s 第一列动叶进口速度动能 1221/2000624.71/2000195.13w h w ∆=== kJ/kg 第一列动叶滞止比焓降 157.47195.13252.60b b w h h h *∆=∆+∆=+=kJ/kg第一列动叶出口汽流理想速度 244.7244.72252.60710.76t b h ω*=∆=⨯=m/s 第一列动叶速度系数取0.9ϕ=第一列动叶出口汽流实际速度 220.9710.76639.68t ωϕω==⨯=m/s 第一列动叶出口绝对速度的方向和大小:11022222sin 639.68sin18tan tan 24.41cos 639.68cos18172.78u ωβαωβ--⨯===-⨯- 22202sin 639.68sin18478.32sin sin 24.41C ωβα⨯=== m/s 第一列动叶动能损失22(1)10.9)252.6047.99b b h h ξϕ*∆=-∆=-⨯=(kJ/kg 第一列动叶余速损失2222/2000478.32/2000114.40c h C ∆===kJ/kg第一列动叶出口面积 4422239.660.2021010125.24cm 639.68b GV A ω⨯=⨯=⨯= 第一列动叶高度 202125.241028.19sin 0.416 3.14161100sin18b b b A l e d πβ⨯===⨯⨯⨯ mm 部分进气度 35.98400.4163.1411100n n m t Z e d π⨯===⨯ 面积比 /125.24/44.512b n A A ==1、叶型几何参数中弧线—叶型型线诸内切圆中心的连线;叶型转折角 —在中弧线两端点处切线间的夹角; 弦长b —中弧线两端点的距离(投影长度);叶型中弧线挠度f —弦长与中弧线上平行与弦长方向的切线之间的距离;叶型最大厚度dmax :叶型诸内切圆的最大值;进出口缘厚度d1、d2:组成进出口圆直径;相对出口缘厚度:d2/o; o 为喉口最小截面。

叶栅理论 PPT

第二节 翼型受力及等价平板翼栅

一、栅中流动

oxy

讨 论 叶 栅 流 动 时 选 用 随 叶 片 一 起 流 动 的 坐 标 系 , 设 栅 前 无 穷 远 处 来 流 速 度 为 w1(w1x, w1y) ,栅 后 无 穷 远 处 的 流 速 w 2(w 2x, w 2y) 。由 于 叶 栅 对 流 场 的 作 用,通常栅前、栅后的速度大小和方向都会发生变化,使二者不相等。

2. 空 间 叶 栅 流 经 叶 栅 流 道 的 流 动 是 空 间 流 动 。如 :混 流 式 水 轮 机 、水 泵 、风 机 的 叶 轮 。

3. 直 列 叶 栅 流面上列线成一无限长直线,为直列叶栅,如:轴流式叶轮叶栅。 4. 环 列 叶 栅 流面上列线为圆周线,为环列叶栅。如:离心式叶轮叶栅为环列叶栅。 5. 不 动 叶 栅 叶栅本身不运动为不动叶栅。如:导叶。 6. 运 动 叶 栅 叶栅本身运动,为运动叶栅。又可以分为移动和转动叶栅。

( 3)

z1

p1 g

w

2 1

2g

z2

p2 g

w

2 2

2g

( 4)

z1

z2,

w

2 1

w

2 1x

w

2 1y

,

w

2 2

w

2 2

x

w

2 2

y

,

又

w1x

w 2x ,

代

入

伯

努

利

方

程

,

得:

p1

p2

1 2

(

w

2 2y

w

2 1y

)

( 5)

Rx,Ry可 表 示 为 :

R

x

叶栅几何尺寸的确定

叶栅额线方向的夹角;

叶栅相对节距 t ; b

叶栅稠度 b t

第一节 概 述

动、静叶栅几何参数

前额线 前缘点

汽流进口角几何进口角

叶片安装角

后缘点后额线

中弧线

几何出口角 汽流出口角

3、气流参数

进出口角度:1、1、2、2

冲角:i 1k 1

1 1k,负冲角

1 1k,正冲角

1 1k,零冲角

出口角:(2

p1,喷嘴叶栅和动叶栅尺寸。

喷嘴 n

p1 p0*

,动叶

b

p2 p1*

亚音速:1)当 n或 b

时,采用渐缩喷嘴,

cr

确定喷嘴出口截面尺寸An;一般M 0.8

跨音速b

时,仍采用渐缩喷嘴,

cr

需计算An、;一般0.8 M 1.4

超音速:3)n或b 0.3时,采用缩放喷嘴,

叶型最大厚度dmax:叶型诸内切圆的最大值; 进出口缘厚度d1、d2:组成进出口圆直径; 相对出口缘厚度:d2/o; o为喉口最小截面。

2、叶栅几何参数

叶栅节距t:相邻叶型对应点之间的距离;

安装角s : 弦长方向与叶栅额线之间的夹角;

轴向宽度B:弦长在透平轴线上的投影;

几何构造角1g、2

:中弧线在两端点进出口缘的切线和

G 0.648

p0*

RT0*

zntnln sin 1

zn (ln )cr (an )cr

tan an acr

2 2L

扩张角 60 ~ 120

缩放喷嘴示意图

五、动叶栅尺寸的确定

Ab

G

b 2t w2t

edblb sin

2

lb

Ab

压气机思考题及答案

第一章1.压气机的分类方法有哪些?答:工质的流动方向:轴流式,离心式,斜流式,混合式工质压强提高的程度:风扇,通风机,鼓风机,压缩机工质的性质:气体:压气机,液体,泵2,离心式压气机和轴流式压气机各自的优缺点?,轴流式:优点:1,迎风面积小;2,适合于多级结构;3,高压比时效率高;4,流通能力强;5,在设计和研究方法上,可以采用叶栅理论。

缺点:叶片型线复杂,制造工艺要求高,以及稳定工况区较窄、在定转速下流量调节范围小等方面则是明显不及离心式压缩机。

离心式:优点:1,单级增压比高;2,结构简单、制造方便;3,叶片沾污时,性能下降小;4.,轴向长度小;5,稳定工作范围大。

缺点:3简述压气机的工作原理?工作叶片 扩张通道 对气流做工Lu 回收部分动能气流工作轮压强增加动能上升整流器压强增加流向调整第二章1、 什么是轴流压气机的基元级?为什么要提出基元级概念?答:○1基元级:用两个与压气机同轴并且半径差∆r →0的圆柱面,将压气机的一级在沿叶高方向截出很小的一段,这样就得到了构成压气机级的微元单位—基元级。

○2在基元级上,可忽略参数在半径方向的变化,故利用基元级将实际压气机内复杂三元流动简化为二维模型——降维,便于做研究,故提出了基元级 。

2、压气机基元级增压比和等熵效率如何定义?答:基元级增压比:级静叶姗出口气压和工作轮进口气压之比。

等商效率:气体等熵压缩功与实际耗用功之比。

3、何为压气机基元级的理论功?计算方法有哪些?答:单位质量流体获得的功Lu 即为基元级的理论功。

形式:○1 ○22222221221c c w w Lu -+-=○3*1*2h h Lu -= ○4S f R f L L C C dp Lu ,,2123312+++-+=⎰ρ4、试画出压缩过程的温熵图,并指出理论功、多变压缩功、等熵压缩功和热阻功、摩擦损失功所对应的面积,热阻功是怎么引起的?答理论功Lu=A bd3*fb ;摩擦损失功=A cd3*1*c ;多变滞止压缩功=A bc1*3*fb ;等熵滞止压缩功=A bc3*ifb ;热阻功=A 1*3*3*i ;热阻功引起的原因:○1尾迹损失,上下表面附面层在尾缘回合后形成的涡流,由于粘性作用,旋涡运动消耗动能转变我热能损失;○2尾迹和主流区的掺混,同时由于)(12u u W W u Lu -=粘性作用,使动能转变为热能损失 。

2 汽轮机级的工作原理(几何尺寸)

2.4 汽轮机级通流部分主要尺寸的确定

四、喷嘴叶栅尺寸的确定 已知参数:级前蒸汽参数p0、t0和c0,级后压力p2和反动度(p1 可计算出)。 任务: 1)喷嘴形式的选择。 2)通流面积和叶片高度的确定。 在进行喷嘴尺寸计算之前,应根据喷嘴压力比εn选择喷嘴 型式。当εn>εcr时,应采用渐缩斜切喷嘴;当0.3<εn<εcr时,仍 采用渐缩斜切喷嘴,此时,蒸汽通过在斜切部分膨胀获得超声 速汽流;当εn<0.3时,才采用缩放斜切喷嘴,这是因为缩放喷 嘴加工较困难,且工况效率低,故在汽轮机中应尽量避免采用 缩放斜切喷嘴。

ln

( A n ) min e d m sin 1

喷嘴出口汽流偏转角由下式确定: v C sin( 1 1 ) sin 1 1 t cr 上式中, v cr -----喷嘴喉部截面处的比容;

C

) 缩 放 喷 嘴 当喷嘴前后压力比小于0.3时,则要采用缩放喷嘴。

b

----- 流量系数,对于过热蒸汽, b =0.93~0.95,对于 饱和蒸汽, b = 0.94~0.98 ; e----- 部分进汽度。

其中,动叶出汽角由所选定的叶型确定。

13

2.4 汽轮机级通流部分主要尺寸的确定

五、动叶栅尺寸的确定 盖度

14

2.4 汽轮机级通流部分主要尺寸的确定

2.4 汽轮机级通流部分主要尺寸的确定

一、叶栅的几何特征

内弧 (压力面)

背弧 (吸力面)

2)汽流相关参数 当叶型几何进口角大于汽流角时,称为正冲角,反之 α0、β1、α1、β2—分别为喷嘴叶栅进口汽流角、动叶叶栅进口汽流角、喷嘴叶 称为负冲角。 栅出口汽流角、动叶叶栅出口汽流角。 αs、βs—进口汽流角。 α0g正冲角造成的能量损失更大。 、β1g、α1g、β2g—分别为喷嘴叶栅叶型进口角、动叶叶栅叶型进口角、喷嘴 叶栅叶型出口角、动叶叶栅叶型出口角。 汽流冲角—叶型几何进口角与汽流进口角之差。 n 0 g 0 b 1g 1

第四节-叶栅几何尺寸的确定2019

c1

ca 1m

w2 1 mc m a 2m c12 (c c 1 au )2 21 21 um 1cc 1(oc u a1 )s211 m2 cu a 2(1 1 c o m )1s

k 1 k 1

21 x a 2m1 m m2x 1 a c m o1[s m(1 m )kk 1]k1 1

k 1

(1 m )1 (k)

*考虑动叶顶部漏汽积 对比 面的影响: 先计算动叶量 顶 G部 t,的 再漏 求汽 实际 f 的面

复速 级 m3 : ~8% f n : f b : f g : b f b ' 1 : ( 1 .6 ~ 1 .4 ) : ( 2 . 5 6 ~ 2 .3 ) : ( 4 5 ~ 3 .2 ) 对反动式汽轮 m机 4级 0%, : f 1.2

c1

1

w2

2 xa2 2xaco1 s m

1m 1m 1m

而 1

(

p1

)

1 n

2 p2

(假定动叶的热多 力变 过过 程 p程 为 常数 )

n

根据级的反动度定义:

1m

hn* ht*

kk1RT0*[1(

p1 p0*

k1

)k ]

kk1RT0*[1(

确定喷嘴出口截 An; 面一 尺M 般 寸 0.8

跨音2) 速当 1: d(0.3~0.4)n或 bc时 r ,仍采用

需A 计 n 、 ; 算 0 一 .8M 般 1 .4

超音速 3): n或b 0.3时,采用缩放喷嘴,

格栅设计计算

格栅设计计算格栅设计计算是指在工程设计中对格栅结构进行计算和设计的过程。

格栅是一种常见的工程结构,常用于水处理、通风、隔离等领域。

格栅设计计算的目的是确定格栅的尺寸、材料和支撑结构,使其能够满足设计要求,并保证其安全可靠。

在进行格栅设计计算时,需要考虑以下几个方面:1. 负荷计算:首先需要确定格栅所承受的负荷。

负荷可以分为静载荷和动载荷两种。

静载荷主要包括格栅自身重量和上面的附加重量,如人员、设备等;动载荷则包括流体的冲击力和风力等。

根据实际情况,结合工程经验和规范要求,计算出格栅所承受的最大负荷。

2. 材料选择:格栅的材料通常有钢材、铝材、不锈钢等,选择合适的材料需要考虑到格栅的使用环境、负荷要求以及经济性。

不同材料具有不同的强度、耐腐蚀性和成本,需要综合考虑这些因素进行选择。

3. 格栅尺寸计算:格栅的尺寸计算主要包括格栅条的间距和尺寸、格栅的长度和宽度等。

间距的选择需要考虑到格栅的使用要求,如防止物体掉落、防止人员滑倒等。

格栅的长度和宽度需要根据实际情况进行计算,以满足负荷要求和安装要求。

4. 支撑结构设计:格栅的支撑结构是保证其稳定性和安全性的关键。

支撑结构可以采用悬挑式、支撑式或混合式等形式。

在设计支撑结构时,需要考虑到格栅的尺寸、负荷要求、安装要求等因素,确保支撑结构能够承受格栅的负荷并保持稳定。

5. 强度计算:在格栅设计计算中,强度计算是非常重要的一部分。

强度计算主要包括格栅的刚度、弯曲强度、疲劳强度等。

通过计算格栅的强度,可以确定其承载能力和使用寿命,从而保证格栅在使用过程中不会发生破坏和变形。

除了上述几个方面,格栅设计计算还需要考虑到其他因素,如安全性、施工方便性、维护保养等。

设计人员需要根据实际情况进行综合考虑,确保格栅的设计满足工程要求,并能够在使用过程中保持稳定和安全。

格栅设计计算是一个复杂而重要的工程设计过程。

设计人员需要综合考虑负荷计算、材料选择、尺寸计算、支撑结构设计和强度计算等因素,确保格栅的设计满足工程要求,并能够在使用过程中保持稳定和安全。

《蒸汽动力装置》-第二章

1

第一节 汽轮机级的基本概念

一、汽轮机的级、级内能量转换过程 1、汽轮机的级:是由一组安装在喷嘴汽室或隔 板上的静叶栅和一组安装在叶轮上的动叶栅 所组成,它是汽轮机作功的最小单元。 2、级内能量转换过程:具有一定压力、温度的 蒸汽通过汽轮机的级时,首先在静叶栅通道 中得到膨胀加速,将蒸汽的热能转化为高速 汽流的动能,然后进入动叶通道,在其中改 变方向或者既改变方向同时又膨胀加速,推 动叶轮旋转,将高速汽流的动能转变为旋转 机械能。通过冲动和反动两种作用实现。

18

19

二、蒸汽在喷嘴中的流动过程

(一)汽流参数与喷嘴形状的关系

根据连续方程式、动量方程式、等熵过程方程,综合可得:

M是马赫数(M= c/a )。可以看到,喷嘴截面积的变化规律, 不仅和汽流速度有关,同时还和马赫数M有关。 (1)当汽流速度小于音速,即M<1时,若要使汽流能继续 加速, 即dc/dx>0,则必须dA/dx< 0,即渐缩喷嘴。 (2)当汽流速度大于音速,即M>1时,若要使汽流能继续 加速, 即dc/dx>0,则必须dA/dx>0,即渐扩喷嘴。 (3)当汽流速度在喷嘴某截面上刚好等于音速,即M=1, dA/dx =0。表明横截面A不变化,达到最小值。

7

三、汽轮机级的类型及特点

(一)冲动级和反动级 按蒸汽在动叶通道内膨胀程 度不同,即反动度的大小不同, 轴流式级可分为冲动级和反动级。 1、冲动级。 Ωm=0的级叫纯冲动 级,蒸汽只在喷管叶栅中膨胀, 在动叶栅中不膨胀而只改变其流 动方向。纯冲动级做功能力大, 但效率比较低,现代一般采用带 少量反动度(Ωm=0 .05~0.2)的 冲动级。做功能力比反动级大, 效率比纯冲动级高。

汽轮机级内能量转换过程

(5)反动度变化规律的:

rr 1 1 r r

2

cos 1r sin 1r

2 2

1 1 r rr r

2

各项参数变

化规律

汽流速度与压力变 化关系示意图

3、等环量级的特点:

(二)、等α 1角流型:

1 k 1

c1c、v1c 及c1、v1分别为喷嘴喉部(临界条件处)

三、蒸汽在动叶中的流动:

m

(一)反动度

m :

冲动级与反动级的区别: 冲动级: m =0.05~0.3

反动级:m =0.4~0.6

(二)蒸汽在动叶中的热力过程:

由于结构上的相似,导致蒸汽在动 叶中的热力过程与喷嘴中的热力过程也相似。 区别在于喷嘴是静止的,而动叶是转动的, 如果以相对速度讨论,则动叶内就适用喷嘴 的全部结论了。

2、附面层分离引起的涡流损失: 3、出口边的尾迹损失:

4、冲波损失:

(二)、端部损失: 1、端部附面层磨檫损失: 2、二次流损失:

三、影响叶栅损失的因素:

(一)、影响叶型损失的因素: 1、相对节距的影响: 2、安装角的影响: 3、汽流角和冲角的影响: 4、马赫数的影响: 5、雷诺数的影响: 6、叶型几何参数的影响:

(2)动叶进汽角变化规律的:

tan 1 tan 1r

r rr

1 ur r c1ur rr

2

(3)动叶出汽角变化

规律的:

tan 2 tan 2 r

2ur

(4)动叶出口方向角

ur

1 r rr rr rr r r

变化规律的:

c 2 z c 2ur r c 2z tan 2 tan 2 r c 2u c 2u c 2ur rr

叶栅几何尺寸的确定

c12t c12

1

1

2

1

根据热力学第一定律:

dq

dh

dp

' n

dh

dp

(1 n' )dh

(1 n' )

k

k d( 1

p)

多变过程指数n与速度系数的关系(续):

dp

(1 n' )dh

(1

' n

)

k d( k 1

p)

(k

1)

dp

(1

因为:☆泵浦效应

p

0.07(1

lb db

)2( u ca

)2

☆射汽抽汽效应ej=0.01~0.02

☆叶轮反动度

d

1

1

0.25(

A4 Ap'

)2

三、 冲动级内反动度的选择(续)

r选定后,采用等截面直叶片级反动度沿叶高的变化规律,

cu r 常数规律:

平均反动度m

1

[(1

r

出口:An

Gnv1t

nc1t

znanln

喉部:( An )cr

G 0.648

p0*

RT0*

zntnln sin 1

zn (ln )cr (an )cr

tan an acr

2 2L

扩张角 60 ~ 120

缩放喷嘴示意图

五、动叶栅尺寸的确定

Ab

汽轮机原理-叶栅几何尺寸的确定

14

2.4 叶栅几何尺寸的确定

六、其他结构因素的确定 (一) 级的动、静叶栅面积比

15

2.4 叶栅几何尺寸的确定

六、其他结构因素的确定

(二)级的间隙

1.轴向间隙δ

开式轴向间隙δz 闭式轴向间隙δ1, δ2

α0g、β1g、α1g、β2g—分别为喷嘴叶栅叶型进口角、动叶叶栅叶型进口角、喷嘴 叶栅叶型出口角、动叶叶栅叶型出口角。

汽流冲角—叶型进口角与汽流进口角之差。

4

2.4 叶栅几何尺寸的确定

二、叶栅及叶型参数的选择

1.叶栅类型的选择 依据:Ma。 * 亚声速叶栅—Ma<0.8 * 跨声速叶栅—Ma∈[0.8,1.4] * 超声速叶栅—Ma>1.4 由于超声速叶栅的工艺性能和变工况性能较差,且亚声速叶栅可利用其斜切部分 的继续膨胀实现超声速,仍可采用亚声速叶栅。 2. 汽流出口角α1、β2的选择 (1)高压级:选择出口角较小的叶型,冲动级α1=11-14°,反动级α1=14-20°。

1)叶栅几何特性参数

dm—平均直径。 l—叶片高度。

t—叶栅节距。

B—叶栅宽度。

b—叶栅弦长。

2

2.4 叶栅几何尺寸的确定

一、叶栅的几何特征

2. 叶型及叶型参数 (1)叶型:叶片的横断面形状,包括等截面叶型和变截面叶型。 (2)叶型参数

1)叶栅几何特性参数 dm—平均直径。 l—叶片高度。 t—叶栅节距。 B—叶栅宽度。 b—叶栅弦长。

5

2.4 叶栅几何尺寸的确定

二、叶栅及叶型参数的选择

6

2.4 叶栅几何尺寸的确定

三、反动度的选择

一种平面叶栅造型方法

一种平面叶栅造型方法

一种平面叶栅造型方法

一种平面叶栅造型方法,也被称为“分段面积截面法”,是指用一系列平行线绘制叶栅图形,分段确定其叶片个数和面积。

首先,在一幅纸上绘制出端点和中心点,然后以端点和中心点一条条往外伸展,就形成一派叶片,在平行于伸展线的6条长线之间,再沿长线起点和终点画出一条短线,与相对应的几条长线成90°夹角,则会形成叶片的确定,按里外的叶栅的比例把框架及叶片画出来。

此外,还可以改变叶片的宽度、比例及形状。

由于制图使用的线条比有限,叶片的形状变化比较有限,但表面的质感也很漂亮,设计出的叶片节点也可以根据实际需要在形状上增加多边形。

此外,该制图方法还具有一定的空间拓展性,可以一直拓展到不同垂直维度上,并且线条和形状结构可以根据需要自由变更,具有较强的图形化表示功能,使图形更加丰富多彩。

通过这种方法可以得到丰富多彩的平面叶栅,较强的对比性又能让图案更加醒目。

第五节叶栅气动特性与叶栅损失

为实验系数,它取决于叶栅流 道的收敛度和叶栅的高度

气流出口角

M2<0.5

M2=1

小结

级的造型设计的主要要求: 造型设计的任务是恰当地把气动参数和几 何参数结合起来,最后确定叶片的几何形状。 (1)希望实现预期的速度图,并使流动损失 小,以便发出所需功率和通过给定的气体流 量。 (2)沿叶片内弧的速度从前线到尾缘均匀、 连续地增加,没有扩压段。在极个别情况下, 也可以允许有一小段是等速的,然后加速到 底。叶背型面的速度分布更重要,通常在叶

二、叶栅试验和气动特性

叶栅效率 对于静叶:

h1s h1 2 n 1 n h1s *

*

对于动叶:

h 2 s * h 2 2 b 1 b h2 s *

衡量叶栅损失性能的指标: 1)速度系数 2)能量损失系数 3)总压损失系数

总压损失系数:压力 损失在喷嘴和动叶中压 * * 降的份额。 p0 p1

Re 2

c1b

w2b

自动模化流动雷诺数

5 反动式 Re 2 (5 ~ 7) 10

冲动式

叶型损失系数随雷 诺数的变化不大。

叶型背面产生层流附面层脱离的情况

(四) 马赫数的影响

当叶栅在马赫数M>0.3的条件下工作时,压力分布曲线、损 失系数和汽流出口角都将随从的改变而变化。这就是汽体的可 压缩性对叶栅特性的影响。 存在一个叶型损失系数最小的最佳马赫数。M在小于最佳值的 范围内,随着M的增加,沿汽流方向压力降落的速度增加,附 面层随之减薄,从而使摩擦损失减小;M超过最佳值后再继续 增加时,就会在叶栅汽道的背 弧上产生局部超音速汽流(虽整 个出口汽流还是亚音速),从而 产生冲波,引起冲波损失,虽 然M的增加使摩擦损失减小, 但在数值上不能弥补冲波损失,所以叶型损失增加。

叶栅理论

2.空间叶栅 流经叶栅流道的流动是空间流动。如:混流式水轮机、水泵、风机的叶轮。 3.直列叶栅 流面上列线成一无限长直线,为直列叶栅,如:轴流式叶轮叶栅。 4.环列叶栅 流面上列线为圆周线,为环列叶栅。如:离心式叶轮叶栅为环列叶栅。 5.不动叶栅 叶栅本身不运动为不动叶栅。如:导叶。 6.运动叶栅 叶栅本身运动,为运动叶栅。又可以分为移动和转动叶栅。

对控制体内的流体列动量方程( ∑ Fx , ∑ Fy 为对流体的作用力) :

∑ Fx = ρ Q( β 2v2 x β1v1x ) ∑ Fy = ρ Q( β 2v2 y β1v1 y )

(1)

对理想流体: β1 , β 2 = 1,另外 Q = w2 xt = w1xt = wxt ,所以 w2 x = w1x = wx p1t p2t Rx = ρwxt ( w2 x w1x ) (2) Ry = ρwxt ( w2 y w1 y ) 将 w2 x = w1x = wx 代入并整理可得:

根据栅前、栅后速度的变化,可将叶栅分成: 1.收敛叶栅 叶栅进口到出口断面是减少的(收敛) ,因而流动是加速的,压力下降, 如水轮机转轮叶栅。 2.扩压叶栅 叶栅流道断面是扩张的,此时流速下降而压力上升,如轴流式水泵。 3.冲击叶栅 叶栅前后速度、压力大小相等,但方向发生改变,如冲击式水轮机叶栅。 二 、 栅中翼型的受力 无穷空间单个翼型的受力为:

K:

设有二个流量相等、绕同一叶栅的不同流动,对这二个流动列它们的特 征方程:

Γ2 1 = K Γ1 1 + (1 K ) i0 q Γ2 2 = K Γ1 2 + (1 K ) i0 q

两式相减:

Γ2 2 Γ2 1 = K (Γ1 2 Γ1 1 ) Γ2 = K Γ1 K= Γ2 Γ1

第四章叶栅理论

第四章 叶栅理论 §4—1 概 论把按照一定规律排列起来的相同机翼之系列,叫做翼栅。

翼栅问题是单个机翼问题的推广。

翼栅理论在工程上得到广泛应用,特别是在叶片式流体机械方面。

因此,翼栅常被称为叶栅,组成它的机翼也就叫做叶片了。

一、叶栅几何参数表征一个叶栅的几何特征的参数,叫做叶栅的几何参数。

叶栅的几何参数主要有下列几个:(一)列线栅中诸叶片上各相应点的联结线,称为叶栅的列线。

通常都以叶片前后缘点的联线表示之。

实际上所遇到的列线,其形状有两种:一为无限长直线;另(见图4一1)。

(二)栅轴垂直于列线的直线叫栅轴。

但对圆周列线的叶栅,把旋转轴定义为其栅轴。

有些文献中,把上述列线叫做栅轴,而不再引用列线这一名词。

(三)叶型叶片与过列线的流面交截出来的剖面形,叫叶栅的叶型。

其一几何参数见翼型。

图4—1直列叶栅与环列叶栅(四)栅距列线上二相邻的相应点间的线段长度,叫叶栅的栅距或栅隔,用字母t 记之。

对圆列线叶栅,不引用此参数,而用角距nπ2(n ——叶片数)代替它。

(五)安放角叶型的弦与列线间之夹角e β,称为叶型在叶栅中之安放角。

叶型中线在前、后缘之切线与列线之夹角'e β、''e β分别叫作叶型的进、出口安放角。

对圆列线叶栅,只引用后二个参数。

(六)疏密度栅中叶型弦长l 与栅距t 之比值t l /,叫做叶栅的疏密度。

而把其倒数l t /,称为相对栅距。

圆列线叶栅不引用此参数。

二、叶栅分类在工程实际当中所遇到叶栅多种多样,为便于分析和讨论问题,可以给这些叶型加以分 类。

但从不同角度又可得出不同的分类,这里仅就水力机械中常用到的分类法,介绍两种。

(一)根据绕流流面分类叶栅1.平面叶栅如能将绕叶栅液流分成若干等厚度流层,这些流层本身为平面或这些流层虽为曲而,但若沿流线切开后,能铺展成一平面者,称这类叶栅为平面叶栅。

绕这类叶栅的流动为平面流动。

例如水轮机的导叶叶栅,低比速水轮机和水泵的转轮叶栅等,绕流这些叶栅的流面本身就是平面;而轴流式水轮机、水泵和风机等转轮叶栅之流面,虽为圆柱面,但顺流线切开后可展成平面。

叶栅数值计算

0.6

0.4

P

0.2 0.0 -0.2 -0.4 -0.1

0.0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

0.8

0.9

1.0

1.1

B

DFSTW

Numeca 用户会议, 北京, 2006年6月12-13日

7

3.2三维叶栅计算 3.2三维叶栅计算

网格生成采用该软件包的AutoGrid AutoGrid网格生成模块 ●网格生成采用该软件包的AutoGrid网格生成模块 ◆采用H-O-H型网格; 采用H 型网格; ◆叶型壁面及曲率变化较大地方的网格进行加密 ; ◆网格数为1098719。 网格数为1098719。 1098719

18 17 16 15 14

出汽角

13 12 11 10 9 8 7 0.86 0.88 0.90 0.92 0.94 0.96

CUC弯曲叶栅 CUC直 叶栅 SCH弯曲叶栅 SCH直 叶栅

叶高方 向半 径

DFSTW

Numeca 用户会议, 北京, 2006年6月12-13日

12

4 小结

二维计算表明,CUC叶栅呈典型的前加载特性,背弧上的扩压非常小,叶片的负荷也明显比SCH叶栅大。而SCH呈明显的后加载特性,背弧上的扩压程度较CUC 大。计算的叶型表面压力分布和试验测得的表面压力分布非常一致。 三维叶栅数值计算表明,CUC直叶栅由于其叶型本身前加载的特点,二次流的生成较早,其根部的损失在4个方案中最大。而SCH直叶栅由于其后加载的特点,在 根部的端部损失较CUC直叶栅小。CUC叶栅采用较大切向弯曲后效果最好,而SCH采用弯曲后较直叶栅也能有效降低单排叶栅的损失。计算结果与试验结果的趋 势是一样的,但在绝对值上有差别,计算的损失值要大于试验值。 前后加载的弯曲叶栅,由于根顶部的流量增加而导致出汽角增大,出现两个峰值,而且CUC弯曲叶栅由于采用了较大的弯曲,两个峰值也明显比SCH弯曲叶栅大 。CUC和SCH直叶栅的出汽角峰值明显减小,而叶高中部的出汽角比弯曲叶栅大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

叶型最大厚度dmax:叶型诸内切圆的最大值; 进出口缘厚度d1、d2:组成进出口圆直径; 相对出口缘厚度:d2/o; o为喉口最小截面。

2、叶栅几何参数

叶栅节距t:相邻叶型对应点之间的距离;

安装角s : 弦长方向与叶栅额线之间的夹角;

轴向宽度B:弦长在透平轴线上的投影;

几何构造角1g、2

:中弧线在两端点进出口缘的切线和

第四节 叶栅几何尺寸的确定

一.叶栅的几何特性 二.叶栅及叶型参数的选择 三.反动度的选择 四.喷嘴叶栅尺寸的确定 五.动叶栅尺寸的确定 六.汽轮机级动静叶栅的面积比

叶栅定义

叶栅 —由叶型相同的叶片以相同的间隙和角度在同一

回转面上排列而成的;

环形叶栅 — 一列叶片排列为一整圈;

直列叶栅—径高比dm /l大于10;

部分进汽度e的选择原则: 1)使叶栅的端部损失及部分进汽损失之和最小; 2)考虑结构因素的影响。

一般压力级:e=1 调节级:e<1;e≯0.8 但e≮0.15 反动级:e=1

部分进汽损失:采用e时,特别是e 0.15时, 损失会剧烈增加。

(一)渐缩喷嘴(续)

2、超音速流动0.3 n cr

喉部:( An )cr

Δt:顶部盖度 Δr:根部盖度

因离心力的作用 Δt>Δr 凝汽式汽轮机最末几级,lb>lb‘, γ=12~150,但不能太大,

否则汽流无法充满整个汽道。

盖度的选择

盖度过小:会使汽流撞击动叶栅而造成损失。

G 0.648

p0*

RT0*

zntnln sin 1

zn (ln )cr (an )cr

tan an acr

2 2L

扩张角 60 ~ 120

缩放喷嘴示意图

五、动叶栅尺寸的确定

Ab

G

b 2t w2t

edblb sin

2

lb

Ab

edb sin

2

进口lb' 根据ln来确定:lb' ln

盖度: lb' ln t r

又An zntnln sin 1 — —(2) an tn sin 1

如容积流量较小,喷嘴采用部分进汽度e

e zntn

由(2)式:ln

An zntn sin

d m

1

An

edm sin

1

将(1)式的An代入,即可求得ln。

喷嘴在圆周上的分布

调节级喷嘴组 (每组八个喷嘴)

部分进汽的喷嘴组外形

部分进汽度e的选择

g

叶栅额线方向的夹角;

叶栅相对节距 t ; b

叶栅稠度 b t

第一节 概 述

动、静叶栅几何参数

前额线 前缘点

汽流进口角几何进口角

叶片安装角

后缘后点额线

中弧线

几何出口角 汽流出口角

3、气流参数

进出口角度:1、1、2、2

冲角:i 1k 1

1 1k,负冲角

1 1k,正冲角

1 1k,零冲角

出口角:(2

c) 根部反动度r=0.03~0.05时:不漏汽也不吸汽。

因为:☆泵浦效应

p

0.07(1

lb db

)2( u ca

)2

☆射汽抽汽效应ej=0.01~0.02

☆叶轮反动度

d

1

1

0.25(

A4 Ap'

)2

三、 冲动级内反动度的选择(续)

r选定后,采用等截面直叶片级反动度沿叶高的变化规律,

cu r 常数规律:

p1,喷嘴叶栅和动叶栅尺寸。

喷嘴 n

p1 p0*

,动叶

b

p2 p1*

亚音速:1)当 n或 b

时,采用渐缩喷嘴,

cr

确定喷嘴出口截面尺寸An;一般M 0.8

跨音速:2)当1d

(0.3

~

0.4)

n或 b

时,仍采用渐缩喷嘴,

cr

需计算An、;一般0.8 M 1.4

超音速:3)n或b 0.3时,采用缩放喷嘴,

动叶损失增加

在高压段

在低压级 复速级中

一般冲动级 1=110~140 反动级 1=140~200

1逐级增大,后面几级冲动级达200左右 为不使1、*2太小,1可取大些,130~180

2:冲动级:

* 2

1

(30

~

50 )

复速级:

* 2

1

(30

~

50 )

1'

* 2

(50

~ 100 )

*' 2

1'

(70

Gn 0.648

p0*

RT0*

(ln )cr

( An )cr

edm sin 1

斜切部分的偏转角1: sin( 1 1) sin 1

cr ccr 1t c1t

(

2

1

) k 1

k 1

k 1 1

k 1

k 1

sin

1

k n

1nk

(二)缩放喷嘴 n cr

出口:An

Gnv1t

nc1t

znanln

喉部:( An )cr

需确定Amin、A出口、A中间根据喷嘴轴线光滑变化,

一般M 1.5。

不同马赫数时冲动式叶栅和反动式叶栅的叶型

常用喷嘴及动叶叶型的基本几何特性

HQ-2 TC-2A(B)

出汽角2

安装角s

(二)出汽角1和2的选择

1:影响到汽轮机的做功能力、效率及叶片高度

适当 1做功能力 、轮周效率 1过小 1、*2减小,使汽流在动叶栅中转折厉害

平均反动度m

1[(1

r

)( db db

lb

)]

顶部反动度t

1

[(1

r

)(

db db

lb lb

)]

四、喷嘴叶栅尺寸的确定

(一)渐缩喷嘴

1、亚音速流动n cr

An

Gn

n 1tc1t

— —(1)

n:过热蒸汽0.93 ~ 0.95,饱和蒸汽0.94 ~ 0.98

c1t 2hn* 2(1 m )ht*

基元级 — 在沿叶高的某一直径处叶高为无穷小的静叶栅

和动叶栅组成的透平级; 平面叶栅 — 将基元级的环形叶栅展布在一平面上。

叶栅定义

简化汽轮机级

叶栅

轴流式汽轮机叶栅的气动特性

1、叶型几何参数

中弧线—叶型型线诸内切圆中 心的连线;

叶型转折角 —在中弧线两端 B

点处切线间的夹角; 弦长b—中弧线两端点的距离 (投影长度); 叶型中弧线挠度f —弦长与中弧 线上平行与弦长方向的切线之 间的距离;

~

80 )

(三)叶片个数和高度的选择 叶片高度l

(三)叶片宽度的选择

叶片制造工艺和通用性原则

三、 冲动级内反动度的选择

三、 冲动级内反动度的选择(续)

选择原则:根部不漏汽也不吸汽。r p ej d

a) 根部反动度较大时:产生根部漏汽现象;

b) 根部反动度很小或为负值时:产生根部吸汽现象;

ห้องสมุดไป่ตู้

)可近似的写成:

2

(2 2)

arcsia

a2 t

2 (1)

2 (1)为气流的落后角,它取决于有效气流角和马赫数 。

叶型转折角: 180o (1k 2k )

气流转折能力:

180o

(1

)

2

二 叶栅及叶型参数的选择

(一)叶栅类型的选择 对级的热力计算:

一般已知:G、p0、t0、p2 选定:n、c0、dm、m