基于数字化模型的砂轮表面地貌特性研究

砂轮三维形貌建模

砂轮三维形貌建模是一种通过计算机视觉和测量技术,对砂轮表面的三维形貌进行精确建模的方法。

这种方法在磨削加工、刀具制造、材料科学等领域有广泛的应用。

首先,我们需要了解砂轮的基本结构。

砂轮通常由多孔的磨粒粘合在一起,形成一层坚硬的表面。

这层表面可能存在各种形状和大小的凹凸不平,这些凹凸对砂轮的磨削性能有重要影响。

因此,对砂轮表面的精确建模有助于我们了解其性能,并进行优化。

三维形貌建模的过程主要包括图像采集、图像处理和三维重建三个步骤。

首先,我们需要使用高分辨率的相机对砂轮表面进行拍摄,尽可能地捕捉到每一个细节。

在拍摄过程中,需要注意环境光照、相机角度和距离等因素,以确保获得高质量的图像。

接下来是图像处理阶段。

这个阶段的任务是处理图像数据,提取出砂轮表面的三维几何信息。

这通常需要使用图像处理和计算机视觉的技术,如边缘检测、形状匹配、三角测量等。

这些技术能够从图像中识别出砂轮表面的特征,如沟壑、凸起等,从而构建出砂轮的三维形貌模型。

最后是三维重建阶段。

这个阶段是将提取出的几何信息转化为三维模型的过程。

通常使用三维建模软件,如3D MAX、Blender等,将提取出的特征点、线、面进行组合,构建出砂轮的三维形貌模型。

这个模型可以直观地展示出砂轮表面的形态,为进一步的研究和应用提供基础数据。

总的来说,砂轮三维形貌建模是一个涉及图像采集、图像处理和三维重建的技术过程。

通过这个过程,我们可以获得砂轮表面的精确三维形貌模型,为进一步的研究和应用提供基础数据。

然而,这个过程也面临着一些挑战,如环境光照、相机分辨率、图像处理算法的准确性等。

因此,在实际应用中,我们需要根据具体情况选择合适的设备和技术,以确保获得准确的三维形貌模型。

用分形维数表征砂石的轮廓形状特性的研究

(a) 边界轮廓分形维数和阈值

(b) 二进制图像的灰度直方图

(a) Fractal dimension value and threshold value of

(b) Gray bar chart of binary image

boundary outline

图 2 选择阈值的二种方法

Fig.2 Two methods for choosing threshold value

方筛孔

16mm

9.5mm

4.75mm

2.36mm

1.18mm

---

---

1.0425

1.0373

1.0381

---

---

1.0200

1.0312

1.0374

1.0094

1.0178

1.0284

---

---

1.0234

1.0249

1.0321

---

---

从表 2 可以看出,对于人工砂、天然砂、碎石及卵石来说,各个方孔筛上骨料的分形维数明显不同。 随着方筛孔尺寸的变小,分形维数有增大趋势。天然砂与卵石是在长期的地质过程中经受各种侵蚀和研磨 作用下形成的,具有相对光滑的边界轮廓,而人工砂与碎石在生产过程中受到机械力破坏,形成更加曲折 的颗粒边界轮廓。人工砂(碎石)等颗粒尺寸变小时,意味着经受更多的机械破坏作用,所以界面轮廓更 加曲折。从两者的表面纹理粗糙程度也可以看出这种区别。一般来讲,人工砂(碎石e binary image of gravel

图 3 卵石和碎石的 JPG 格式图像和二进制图像中的边界轮廓 (阈值 0.4)

Fig.3 The JPG format image and binary image of coarse aggregates (threshold 0.4)

cBN砂轮超声振动修整表面地貌实验研究

c N( u i b rn ntd , 方 碳 化 硼 ) 轮 具 有 B c bc oo iie 立 r 砂

量 。近 年来 , 脆 材 料 精 密 磨 削 中 , LD和 E M 技 硬 EI D 术得 到 关 注 , 整 精 度 高 , 以 获 得 镜 面 的 加 工 效 修 可 果, 且被 加 工 表 面 残 余 应 力 、 布 更 均 匀 分 。 但 其 设备 昂贵 , 作 复 杂 , 操 目前 处 于推 广 阶 段 。普 通 砂 轮 修 整技 术 虽 然 可 以 同 时 进 行 整 形 与 修 锐 , 磨 损 严 但 重 J 。超声 波 切 削 技 术 采 用 高 频 振 动 , 削 力 和 平 切 均 切 削温 度 显 著 减 小 , 削 硬 脆 材 料 时 刀 具 快 速 磨 切 损 问题 得 到 有 效 解 决 , 切 削 效 率 获 得 较 大 提 高 。 且

中 图分 类号 T 7 文献标 志码 A 文章编 号 :0 6—8 2 2 1 ) 2— 0 4— 3 G4 10 5 X(0 2 0 0 7 0

Ex e i e a e e r h o h o o r p f c p r m nt lr s a c n t e t p g a h o BN rnd n g i i g whe la t r e fe m e h n c ld e sng wih lr s ni i a i n a ssa e c a i a r s i t u t a o c v br to s it nc

tc n lg f u ta o i vb ain a sse e sn t r a o a l d e sng p r mee s wa s ia l o BN e h o o y o lr s n c i r to sitd dr si g wih e s n b e r s i a a t r s u tb e f r c

基于数值建模的砂轮形貌仿真与测量

式中 Sc——平面所截磨粒截面积 N——磨粒与平面干涉的个数 ri——磨粒截面半径 平面 A'沿箭头方向以固定间距分割砂轮,截面 所得磨粒面积和将发生变化,随磨粒振动次数的增 加,面积和之间的差异将逐渐降低。以不同位置截 面面积和标准差来表征磨粒分布均匀程度,如式(8)

S 1 nd 2 Sc i Sm nd 1

π Lr d ave 1 4Vg

(4)

1

砂轮基本参数

当磨粒按照固定间距 Lr 在空间完成排布后, 根 据式(3)改变砂轮体积内磨粒直径的大小,使其直径 服从正态分布,而对磨粒施加的随机移动函数如式 (5)所示

砂轮建模初期,由于球形磨粒涉及变量参数 少,易于设定振动位移和进行干涉检验,当模型确 定后,用不规则多面体来替换球形以分析砂轮形貌 特征。制造砂轮的过程中,其主要特征参数为粒度 [11] MALKIN 和组织代号, 即磨粒的大小和分布浓度, 定义了磨粒平均直径 dave 和砂轮浓度 Vg,其表述如 式(1)和式(2)所示 d ave 68M 1.4 (1) Vg 2(32 S ) /100 (2) 式中 M——磨粒粒度 S——砂轮组织代号 实际砂轮制造过程中,磨粒需要经过两次筛 选, 其直径分布在两次筛选工具孔径之间。 由 HOU [12] 等 分析测量大量磨粒,其直径 dg 符合正态分布, 其函数如式(3)所示

第 48 卷第 23 期 2012 年 12 月

机

械

工

程

学 报

Vol.48 Dec.

No.23 2012

JOURNAL OF MECHANICAL ENGINEERING

DOI:10.3901/JME.2012.23.184

基于数值建模的砂轮形貌仿真与测量*

基于虚拟样机技术的新型砂轮修整器动力学仿真分析

Dy m i m u a i n A n l s s o w na c Si l to a y i f a Ne Gr n ng W h e e s r i di e l Dr s e Ba e n Vi t a ot t pi c s d o r u l Pr o y ng Te hno o l gy

Ma hn r n tue h n h i 0 6 0,C ia c ieyIsi t ,S a g a 1 0 t 2 hn )

Abs r c :D r s i g g i i g whe li he k y f c o o a h e e hih- e ii n a i h e c e c i di g ta t e sn r nd n e s t e a t r t c i v g pr c s o nd h g - f i n y g n n , i r

is c aa trs isofg idn e l r s e eea ayz d, stv n e ai outo fi n m ais e h r ceitc n ig wh e e s rw r n l e po iiea d n g t r d ves l inso skie tc t

prcsve a d c mplx s ra e g i ig a t m ae n ntl g n ie r d g e ii n o e u fc ndn ,u o td a d i el e tz d gi i .A t i s ,d fe e tfo t e r i n n f t ifr n r m h r ta iin lgi dn r dto a n ig whe ld e s rofs re tu t r ,at re D OF gi dn h e r s e a e n pa all r e r s e eis sr c u e h e n ig w e ld e s rb s d o r l r e me h n s wa e in d,t o i n f ncin a d w o kigprn i e we ed s r d. e o d y t ie t c a im sd sg e ism to u t n r n icpl r e ci o be S c n l hek ma - n

金刚石砂轮表面形貌建模

金刚石砂轮表面形貌建模

金刚石砂轮是现代制造业生产工具中不可或缺的重要一环。

然而,金刚石砂轮产生的表面形貌是直接决定其磨削能力与效果的关键因素。

那么如何实现金刚石砂轮表面形貌建模呢?本文将从以下几个方面进行探讨。

一、表面形貌的定义

表面形貌是指一个物体表面在其宏观上所显现的几何结构形态,包括形貌高度、坡度、形貌分布等。

表面形貌对于物体本身的性能和加工过程都有着重要的影响。

在金刚石砂轮的表面形貌中,金刚石颗粒和结合剂的分布规律以及颗粒的大小、形状等是关键因素之一。

二、表面形貌建模的方法

1. 数值计算方法

数值计算方法使用计算机数值模拟技术,通过精密的计算方法来计算金刚石砂轮表面形貌的数值信息。

数值计算方法包括有限元法、有限差分法、边界元法等,主要是通过数值方法对金刚石砂轮的表面形貌进行数值计算并进行可视化呈现。

2. 实验方法

实验方法是通过实验手段对金刚石砂轮表面形貌进行测试,包括扫描电镜、激光扫描仪等。

通过实验手段获取金刚石砂轮表面形貌数据,然后采用数学统计方法对数据进行分析得到表面形貌的分布规律和特征参数。

三、表面形貌建模的应用

金刚石砂轮表面形貌建模可以用于磨削过程的优化,通过调整金刚石颗粒和结合剂的分布规律以及颗粒的大小、形状等来改善磨削效果。

同时,金刚石砂轮表面形貌建模还可以用于产品设计,优化金刚石砂轮的结构设计,以达到更加理想的磨削效果。

总之,金刚石砂轮表面形貌建模是现代制造业不可或缺的技术手段,能够帮助我们更好地优化磨削过程,提高生产效率和产品质量。

有序化砂轮磨削表面粗糙度仿真

有序化砂轮磨削表面粗糙度仿真赵国伟;吕玉山;李雨菲;李伟凡【摘要】In order to improve the performance of grinding, the ordered theory was introduced into the design of the wheel. Meanwhile the mathematical model of grinding surface roughness was established. The influence of grinding wheel with phyllotactic,staggered and disordered pattern on surface roughness has been discussed in different parameters,and simulated by the MATLAB software. In the process of creep feed grinding, the phyllotactic parameters can obtain lower surface roughness value and better surface performance of workpiece compared with other patterns.The workpiece surface roughness values decrease with the increase of grinding speed ratio,and increase with the increase of grinding depth.It will provides a supplementary and supervised method for analyzing the surface roughness of workpiece.%为改善砂轮的磨削性能,将有序排布理论引入到电镀砂轮磨粒排布中.分别探讨了叶序、错位、无序排布砂轮在不同磨削参数下对工件表面粗糙度的影响,同时建立叶序、错位、无序排布电镀砂轮磨削表面粗糙度数学模型,并利用MATLAB软件进行仿真.在砂轮缓进给磨削过程中,叶序排布砂轮所获得的工件表面粗糙度值低于其他排布方式的砂轮.且工件表面的粗糙度值随着磨削速度比的增大而减小,随着磨削厚度的增大而增大.这为实际磨削工件表面粗糙度分析提供了很好的辅助和验证方法.【期刊名称】《机械设计与制造》【年(卷),期】2018(000)003【总页数】4页(P223-225,229)【关键词】磨削;缓进给;磨粒轨迹;叶序排布;表面粗糙度【作者】赵国伟;吕玉山;李雨菲;李伟凡【作者单位】沈阳理工大学机械工程学院,辽宁沈阳110159;沈阳理工大学机械工程学院,辽宁沈阳110159;沈阳理工大学机械工程学院,辽宁沈阳110159;沈阳理工大学机械工程学院,辽宁沈阳110159【正文语种】中文【中图分类】TH161 引言随着科学技术的发展,磨削技术已经成为精密加工技术领域的重要支撑技术。

基于激光的砂轮地貌检测技术研究

仍以实际测量分析为主。砂轮地貌检测方法传统上分 为静态检测( 触针法 、 印迹法 、 光截观察法和 电镜观察 法) 和动态监测 ( 液压法 、 激光功率谱法、 划痕复印法 和光 电检 测法 ) 近 年 来 , 轮 表 面形 貌 的 三 维 测 量 。 砂 技术发展很快 , 中激光扫描方法具有精度高 、 其 测量速 度快等优点, 因此得到了广泛的应用。 随着磨削加工精度和加工效率的不断提高 , 在实

不 仅具 有随 机性 ,而 且 在磨 削 过 程 中发 生 动 态变 化 。 虽 然可建 立砂 轮表 面形貌 的理 论模 型 , 这些 模 型作 但

了很多简化 , 限制了模 型的适用 范围。 目前对加工表

面 的形貌 研究 的较 多 , 对砂 轮形 貌 的分析还 不够 深入 ,

度、 磨削损伤 、 工件表面粗糙度产生影响。准确地测量

系结构 进行表 面粗糙 度 的检测 .… ・ 。 . 等 . 砂 轮表 面形貌是 影 响磨 削 过 程 的重 要 因素 之 一 ,

能模块、 砂轮地貌数据采集系统的硬件构成。分析 了数据采集系统的数据处理等技术。利用该系统

对某 砂轮 进行 了检 测和 验证 , 并对检 测 结果进 行ห้องสมุดไป่ตู้了讨论 。结 果证 明该种 方法简 单易行 。 果较好 。 效

关键 词 : 砂轮 地貌 检测 激光 数据 处理

S u y o id n h e r h lg e kn e h oo y B s d o a e t d n Gr ig W e l n Mo p oo y Ch c ig T c n lg a e n L s r WA G H n jn L al N o gu 。 IG i i

大型超硬材料砂轮基体的数字化仿真设计

73

大型超硬材料砂轮基体的数字化仿真设计

高会强 王 帅 胡 佳

(郑州磨料磨具磨削研究所有限公司,郑州 450001)

摘 要: 在本文涉及的大型高速超硬材料砂轮钢基体的设计过程中,利用三维软件 Pro/e 及仿真分析软件 ANSYS 对设计过程进行了数字化的仿真分析。在对砂轮基体进行参数化建模和优化设计后,对砂轮基体进行强 度和动态特性分析,并联合三维软件完成了砂轮基体的数字化建模。通过优化设计分析和数字化模型,得到了砂 轮基体的质量属性和工作过程中基体内部的应力、应变以及变形位移量的直观图形。以分析结果作为参考,以期 为大型砂轮基体的设计制造提供相应的理论依据。 关键词:砂轮基体 ANSYS Pro/e 优化设计 三维建模

现代制造技术与装备2016年12月-正文-20170105.indd 73

2017/1/6 9:54:50

76

76-78.

现代制造技术与装备

2016 第 12 期 总第 241 期

Journal of Machine Байду номын сангаасools & Manufacture,2005,(45): 727-739. [6] 邓敏和,胡映宁 . 小直径球头铣刀铣削淬硬钢的试验研究 [J]. 工具技术 2004,38(10):25-30.

引言 高速精密超硬材料砂轮一般都选用钢材作为砂轮基体, 是通过粘接剂将磨料层与砂轮基体粘结的结构形式。 一般情况下,超硬材料砂轮都是在高速条件下使用。为 保证砂轮使用过程中的安全性,砂轮基体的强度必须满足使 用要求。使用过程中,砂轮精度会受砂轮基体的刚度和动态 稳定性的影响。此外,由于受到机床主轴功率的限制,砂轮 基体质量必须满足一定要求, 以免影响机床寿命和正常使用。 确定砂轮相应的设计指标参数后,主要是针对砂轮基 体的设计。通过 ANSYS 软件对砂轮基体进行参数化建模, 选择相应的目标函数和优化变量后,对砂轮基体进行优化 设计,获得最优的砂轮基体设计模型。根据实际生产工艺 特点对最优砂轮基体模型进行适当修改和调整,得到适合 实际生产工艺要求的砂轮基体。将确定的砂轮基体由 ANSYS 软件导入 Pro/e 中,完成设计基体的三维数字化建模,得 到设计基体的质量特性等属性及砂轮基体的工程图纸。 1 ANSYS 优化设计 1.1 设计条件 工 作 中, 有 一 大 型 砂 轮 设 计 制 造 任 务, 其 给 定 的 各 项 指 标 要 求 如 下: 砂 轮 最 高 使 用 线 速 度 120m/min; 外 径 1600mm, 砂 轮 层 厚 6mm, 砂 轮 层 宽 度 150mm, 安 装 孔 直 径 170mm,安装部位厚 78mm;最大质量 1200kg。 该砂轮为高速超硬材料砂轮,基体材质选择为 40Cr。 查手册,可得 40Cr 材料性能为:密度 ρ=7.85×103kg/m3; 泊 松 比 μ=0.3; 屈 服 极 限 σ=4.5×108Pa; 弹 性 模 量 E=2.06×1011Pa;安全系取 K=1.3。 根据设计条件和基体材料属性,在保证基体强度和使 用稳定性的前提下,设计目标位基体总重最小,即总体积 V ≤ 0.153m3,内部最大应力 σ ≤ 3.46×108Pa。 1.2 参数化建模分析 根据给定条件确定基体初始外形尺寸,根据安装要求 确定安装孔周边尺寸,根据粘接砂轮块尺寸确定外侧圆周 尺寸。按照设计经验,砂轮基体截面采用对称结构设计。 在当前设计尺寸下, 基体为最高强度, 但质量也最大。 此时, 3 基体设计体积 V0=0.234m 。 选取初始设计模型 1/4 截面进行参数化建模,模型安 装孔与外侧面之间区域为进行的优化区域。 设计参数为点 K1(xmid1,ymid1,zmid1)、K2(xmid2, ymid2,zmid2)、K3(xmid3,ymid3,zmid3), 角 度 thetahub、thetarim。 在 ANSYS 中, 选 取 XY 平 面 作 为 工 作平面。根据初始设计模型,各参数的初始值为:K1(0. 315, 0.045, 0) 、 K2 (0.492, 0.057, 0) 、 K3 (0.67, 0.069, 0),thetahub=103°,thetarim=85°。 相应的 ANSYS 流命令为: *SET,thetahub,103 *SET,thetarim,85 *SET, xmid 1,0.315 *SET, xmid 2,0.492 *SET,xmid3,0.67 *SET,ymid1,0.045 *SET,ymid2,0.057 *SET,ymid3,0.069 首先, 原始设计基体模型完成网格划分后进行静态分析。 通过静态分析,可获取基体的预应力状态信息,为后续的模 态分析提供条件。提取所有单元的应力值,并通过计算获得 基体内所有单元应力的均方差,设置为参数 SDEV。需要说明 的是,此参数将作为后续优化设计的目标函数。然后,对原 始设计基体进行模态分析,得到基体的各阶模态值。其中, FREQ2 为模型一阶模态(固有频率)频率值,FREQ2=338Hz。 1.3 优化设计 通过改变各设计参数取值, 使基体在满足材料许用应力、 固有频率远离激振频率的前提下, 达到基体截面面积最小 (即 质量最小)的目标。经优化分析计算,得到各优化序列参数 值、 各优化设计序列所对应的模型内部应力均值 (SET--SDEV) 变化曲线、模型固有频率(SET--FREQ2)变化曲线。 最 优 序 列 各 参 数 值 为:xmid1=0.295;xmid2=0.526; xmid3=0.676;ymid1=0.030;ymid2=0.036;ymid3=0.016; thetahub=80°;thetarim=57°。 此参数结构形式下,砂轮基体内部最大应力 σsmax=0.11× 109Pa < σp,固有频率 FREQ2=243Hz >> 28.3Hz(1700r/m 激 励频率);体积由原始设计 V0=0.234m3 减小到 V1=0.115m3, 即经过优化,基体体积减少 50% 以上,且使用性能更优, 达到了优化设计的目的。 (下转第 76 页)

砂轮成型机在非金属矿物材料成型中的模具表面处理与涂层研究

砂轮成型机在非金属矿物材料成型中的模具表面处理与涂层研究概述随着工业技术的不断进步,非金属矿物材料在各个领域中的应用越来越广泛。

非金属矿物材料的成型过程中,模具的表面处理和涂层技术起着至关重要的作用。

本文将探讨砂轮成型机在非金属矿物材料成型中的模具表面处理与涂层研究的相关问题。

一、模具表面处理在模具的制造过程中,模具表面处理是一个必不可少的环节。

模具表面处理的目的是增加模具表面的硬度、耐磨性和抗腐蚀性,以提高模具的使用寿命和工作效率。

1. 表面精加工在模具的制造过程中,表面精加工是非常重要的一步。

通过砂轮成型机对模具表面进行切削和打磨,可以使模具表面的粗糙度得到有效的控制,提高模具的表面质量。

2. 表面改性处理表面改性处理是指对模具表面进行物理或化学处理,以改变其物理化学性能。

砂轮成型机可以通过去除模具表面的氧化层和污渍,清洁模具表面,提高模具的表面质量。

3. 表面涂覆表面涂覆是一种常用的模具表面处理方法。

通过在模具表面涂覆一层防腐或降低摩擦系数的涂层,可以有效地延长模具的使用寿命和提高模具的工作效率。

砂轮成型机可以在模具表面形成一定的粗糙度,以提高涂层的附着力和均匀性。

二、涂层研究在模具的制造过程中,涂层技术是提高模具质量和性能的重要手段。

涂层可以增加模具表面的硬度、降低模具的摩擦系数和磨损率,提高模具的使用寿命和工作效率。

1. 涂层材料的选择涂层材料的选择是涂层研究的关键。

根据非金属矿物材料的特性和使用环境的要求,选择合适的涂层材料非常重要。

常用的涂层材料包括金属涂层和陶瓷涂层等。

对于非金属矿物材料成型中的模具表面处理,可以选择具有良好耐磨性和抗腐蚀性的涂层材料。

2. 涂层工艺研究涂层工艺是涂层研究的重要内容。

其中包括涂层的制备工艺、涂层的热处理工艺和涂层的后处理工艺等。

合理设计涂层工艺可以提高涂层的质量和性能,进一步提高模具的使用寿命和工作效率。

3. 涂层性能测试涂层性能测试是评价涂层质量和性能的关键环节。

基于数字影像技术的山西翼城砂器技艺的应用研究

基于数字影像技术的山西翼城砂器技艺的应用研究翼城砂器是中国瓷器历史上的一个重要品种,在唐代以前即已出现并被广泛应用。

它生产于山西省晋中市翼城县境内,以其红色泥质和精湛的制作工艺而闻名于世。

随着数字影像技术的发展,翼城砂器技艺的应用也得到了极大的提升。

数字影像技术能够准确捕捉翼城砂器的纹饰、色彩和形态特征,帮助研究人员进行深入分析和研究。

基于数字影像技术,可以实现对翼城砂器的三维建模、图像复原和虚拟展示,促进翼城砂器文化的保护、传承和创新。

在三维建模方面,数字影像技术可以通过扫描翼城砂器的表面,快速获取其形状和尺寸数据。

通过将这些数据转换为三维模型,各种翼城砂器的形态特征可以得到清晰地展示,并能对其进行仿真和可视化操作。

此外,数字影像技术还能够实现对翼城砂器细节纹饰的精准还原和模拟,为研究人员提供更详尽的分析和展示手段。

在图像复原方面,数字影像技术可以通过数字化技术对翼城砂器的散失部分进行重构。

利用计算机技术,可以将已有的翼城砂器残片进行扫描和比对,还原其原有的形态和细节,并绘制出全新的珍贵文物。

这种图像复原技术有利于翼城砂器的保存和修复,也有助于公众更好地了解其精美的制作工艺和历史文化价值。

在虚拟展示方面,数字影像技术可以对翼城砂器进行虚拟展示,实现其时间和地域上的展览和宣传。

利用三维建模和计算机图形学技术,可以创建逼真的虚拟环境,将翼城砂器呈现在公众面前,让人们深入了解其制作、起源和演变历程。

这种展示方式非常方便,可以节约时间、空间和人力成本,同时也有利于向国内外推广翼城砂器的文化价值和工艺技艺。

总之,数字影像技术在翼城砂器技艺的应用方面有着巨大的前景和发展空间。

通过数字影像技术的帮助,可以更加细致地研究翼城砂器的文化内涵和制作工艺,进一步推动翼城砂器文化的传承和创新,同时也有助于整个文物保护产业的发展和壮大。

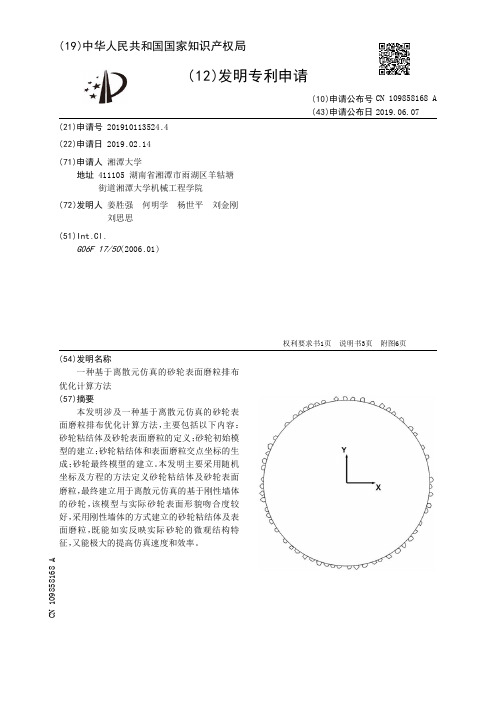

【CN109858168A】一种基于离散元仿真的砂轮表面磨粒排布优化计算方法【专利】

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910113524.4(22)申请日 2019.02.14(71)申请人 湘潭大学地址 411105 湖南省湘潭市雨湖区羊牯塘街道湘潭大学机械工程学院(72)发明人 姜胜强 何明学 杨世平 刘金刚 刘思思 (51)Int.Cl.G06F 17/50(2006.01)(54)发明名称一种基于离散元仿真的砂轮表面磨粒排布优化计算方法(57)摘要本发明涉及一种基于离散元仿真的砂轮表面磨粒排布优化计算方法,主要包括以下内容:砂轮粘结体及砂轮表面磨粒的定义;砂轮初始模型的建立;砂轮粘结体和表面磨粒交点坐标的生成;砂轮最终模型的建立。

本发明主要采用随机坐标及方程的方法定义砂轮粘结体及砂轮表面磨粒,最终建立用于离散元仿真的基于刚性墙体的砂轮,该模型与实际砂轮表面形貌吻合度较好,采用刚性墙体的方式建立的砂轮粘结体及表面磨粒,既能如实反映实际砂轮的微观结构特征,又能极大的提高仿真速度和效率。

权利要求书1页 说明书3页 附图6页CN 109858168 A 2019.06.07C N 109858168A1.一种基于离散元仿真的砂轮表面磨粒排布优化计算方法,其特征在于,包括以下步骤:(1)定义砂轮粘结体部分:砂轮粘结体定义为圆形墙体;(2)定义砂轮表面磨粒部分:生成若干个随机坐标点,相邻坐标点依次逆时针连接形成封闭的随机多边形,砂轮表面磨粒定义为随机多边形墙体;(3)建立砂轮初始模型:首先生成一个圆形墙体,再生成多个随机多边形墙体,建立离散元砂轮初始模型;(4)生成砂轮粘结体和表面磨粒交点坐标:求解随机多边形墙体与圆形墙体的交点坐标,删除圆形墙体内随机多边形墙体的坐标点;(5)建立砂轮最终模型:将圆形墙体与随机多边形墙体的交点坐标以及未删除的随机多边形墙体剩余坐标点,按逆时针方式依次连接,建立离散元砂轮最终模型。

砂轮表面形貌仿真方法研究

砂轮表面形貌仿真方法研究曹有为;乔国朝【摘要】砂轮表面形貌对磨削加工过程和已加工表面质量有着极大影响,但由于砂轮表面磨粒分布的随机性,描述砂轮表面形貌非常困难.通过对砂轮表面进行采样和数据处理,运用统计学理论和Johnson变换方法获得了非正态分布砂轮表面形貌的数学描述方程,在此基础上对砂轮表面形貌进行仿真.选用伯明翰14参数集的部分参数作为评价标准,对测量的砂轮表面形貌和仿真形貌进行比较,结果显示:二者具有很好的一致性,6个参数的平均相对误差仅为2.97%.结果充分证明了该仿真方法的正确性.【期刊名称】《金刚石与磨料磨具工程》【年(卷),期】2016(036)003【总页数】5页(P33-37)【关键词】非正态分布;表面形貌;砂轮;仿真【作者】曹有为;乔国朝【作者单位】东北林业大学机电工程学院,哈尔滨150040;河北工业大学机械工程学院,天津300130【正文语种】中文【中图分类】TG74在精密磨削中,金刚石砂轮的结构和表面形貌对磨削加工过程和已加工表面质量有着巨大的影响。

但是,由于大量形状和尺寸各异的磨粒随机分布在砂轮表面上,各个磨粒的突出高度和空间间隔各不相同,在加工过程中实际参与磨削的有效磨粒数无从确定,从而影响对磨削过程中磨削力、磨削温度、加工表面质量等方面的研究,严重阻碍磨削加工技术的发展。

为了解决这个问题,许多学者开始研究砂轮表面形貌的建模和仿真方法。

Zhou[1]等认为,砂轮表面磨粒的分布特征符合高斯分布,进而建立了基于高斯分布的砂轮表面形貌仿真模型,并把该模型应用到磨削加工表面粗糙度预测技术当中,取得了一定的效果。

Koshy等[2-4] 把磨粒的形状简化成球形,假设磨粒的直径符合正态分布,磨粒在砂轮表面均匀分布,以此为基础研究了砂轮表面形貌的分布特征。

Xie等[5]建立了砂轮表面磨粒分布的几何模型,尝试定量分析砂轮表面突出磨粒的特征,结果显示:磨粒的突出高度约为0~28 μm,磨粒前角为-45°~-89.1°。

砂轮表面形貌定量评价及修整效果研究

砂轮表面形貌定量评价及修整效果研究刘伟;商圆圆;邓朝晖;刘仁通【摘要】基于砂轮表面磨粒出刃面积,提出砂轮表面磨粒出刃面积率Sr的概念,在此基础上提出磨粒出刃度βd和磨粒出刃面积分散度δs两个指标来评价砂轮表面形貌特征.用滚轮修整器对树脂结合剂金刚石砂轮进行修整实验,分析了不同修整方式、修整深度和修整速比对βd和δs的影响.采用修整后的砂轮进行磨削实验,分析了不同特征参数的砂轮对磨削力和工件表面粗糙度的影响.研究结果表明,采用较小的修整深度、较小的修整速比,多次进给修整砂轮时,磨粒出刃度高、磨粒出刃面积分散度小,修整效果好.当βd为69.35%、δs为1000μm2时,磨削力、表面粗糙度最小,表明砂轮磨削性能最好,证明修整质量最高.因此所提出的βd、δs两个指标能对修整后的砂轮表面形貌进行有效评价,且磨粒出刃面积的检测方法简单,检测效率较高.【期刊名称】《中国机械工程》【年(卷),期】2018(029)019【总页数】7页(P2277-2283)【关键词】砂轮;表面形貌;评价指标;修整;磨削【作者】刘伟;商圆圆;邓朝晖;刘仁通【作者单位】湖南科技大学智能制造研究院难加工材料高效精密加工湖南省重点实验室,湘潭,411201;湖南科技大学机电工程学院,湘潭,411201;湖南科技大学智能制造研究院难加工材料高效精密加工湖南省重点实验室,湘潭,411201;湖南科技大学机电工程学院,湘潭,411201;湖南科技大学智能制造研究院难加工材料高效精密加工湖南省重点实验室,湘潭,411201;湖南科技大学机电工程学院,湘潭,411201;湖南科技大学智能制造研究院难加工材料高效精密加工湖南省重点实验室,湘潭,411201;湖南科技大学机电工程学院,湘潭,411201【正文语种】中文【中图分类】TG5800 引言砂轮表面形貌特征作为磨削过程的重要影响因素,对砂轮的磨削性能有着决定性作用。

砂轮表面磨粒在磨削过程中因磨损会产生钝化、破碎和脱落,因此需要对砂轮表面进行修整来保证砂轮表面磨粒的磨削性能。

外圆磨削砂轮形貌仿真与工件表面粗糙度预测

外圆磨削砂轮形貌仿真与工件表面粗糙度预测吕长飞;李郝林【摘要】This paper provided a simulation and modeling method of wheel topography, cylindrical grinding process and workpiece topography,and forecasting of grinding roughness, the model was calibrated and validated based on experimental data. With both Johnson transformation method and Gabor wavelet transformation method,the inter--transformation of Gaussian field and non--Gaussian field were presented,then,the simulation of wheel topography at a random field was realized. Based on the analyses of cylindrical grinding kinematics and interaction of wheel and workpiece, the grain motion trajectory equation and workpiece topography simulation equation were gained. Considering the cut- ting,ploughing and rubbing action of grains, and the cylindrical grinding progress and workpiece to- pography were simulated, the cylindrical grinding model was established, and the workpieee surface roughness was predicted.%对磨削砂轮形貌、外圆磨削过程及工件表面形貌进行了仿真,实现了对工件表面粗糙度的预测,并对仿真模型进行了验证。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ts i n g h u a Un i v e r s i t y,Be i j i n g 1 0 0 0 8 4, Ch i n a )

( 3 . De p a r t me n t 0 , 、 Me c h a n i c a l En g i n e e r i n g,Wo r c e s t e r P o l y t e c h n i c I n s t i t u t e ,Wo r c e s t e r 0 1 6 0 9 , US A)

总第 1 9 9期

基 于 数 字 化 模 型 的 砂 轮 表 面 地 貌 特 性 研 究

智 耕 ,李学 凫 ,融 亦鸣 2 , 3

( 1 . 清华大学机械工程系 , 北京 1 0 0 0 8 4 )

( 2 . 精密/ 超 精 密制 造 装 备 与控 制北 京 市 重 点 实 验 室 , 北京 1 0 0 0 8 4 ) ( 3 . 伍 斯 特 理 工 学 院机 械工 程 系 , 伍斯特 0 1 6 0 9 , 美 国)

DoI :l 0 . 1 3 3 9 4 / i . c n k i . g s z z . 2 0 1 4 . 1 . 0 0 0 5

An a l y s i s o f t h e g r i n d i n g wh e e l t o p o g r a p hi c a l p r o p e r t i e s b a s e d o n t h e d i g i t a l wh e e l mo d e l

2 0 1 4 第 3 4卷

2川第 1期 金 百 与 磨 料 磨 具 工 程

Di a mo n d & Ab r a s i v e s E n g i n e e r i n g

Fe b .2 O 1 4

N O. 1 Vo1 . 34 S e r i a l 1 99

ZHI Gen g ,LI Xu e- k u n 一, RO NG Yi — mi n g , , 。 r 1.D e par t m e n t o {Me c h a n i c ’ a l En gi n e e r i n g.Ts i n g hl g a Un i v e r s i t y.Be i j i n g1 0 0 0 8 4 Ch i n a )

Ab s t r a c t Th e s i n g l e l a y e r e l e c t r o p l a t e d CBN wh e e l s a r e ma d e b y j o i n i n g a l l a b r a s i v e g r a i n s o n t o t h e

r i g o r ous s i z e c ons i s t e n c y c o nt r o l f o r ma n uf a c t u r i ng h i gh — e n d g r i n di ng w he e 1 . The r e f or e , t he un de r s t a nd i ng o f r e l a t i o ns hi p b e t we e n t he g r ai n s i z e a nd i t s d i s t r i bu t i o n wi t h t h e w he e l t op o gr a ph i c a l

联机制, 为砂轮 数 字化设 计 与质 量控 制提供 了定量 化依 据 。

关 键 词 磨 削 ; 电镀 C B N砂 轮 ; 砂轮 模 型 ; 地 貌 特 征

中 图分 类 号 T G5 O ; T G7 4 文 献标 志码 A 文章 编号 1 0 0 6 — 8 5 2 X( 2 0 1 4 ) 0 1 — 0 0 1 8 — 0 5

摘 要 单 层 电镀 C B N 砂轮 通过 电镀 工 艺将磨 料 固结在 砂 轮 表 面 。通 过 严格 的磨 料 粒径 一 致 度 控 制 , 实

现更 高的 砂轮 品质 是 高端砂轮 制 造的 关键技 术 。因此 , 建立磨 料 粒度及 其 分布 与砂 轮 表 面地 貌 特性 之 间

的 关 系对砂 轮设 计及 磨 削质 量控 制将起 到 重要 作 用。针 对单层 电镀 C B N 砂轮提 出 了基 于制 造 过程 的数 字化砂 轮模 型 , 可 实现 对砂轮 生 产制 造过程 中的每 个步骤 的仿 真 。通过 对 3种规 格 砂 轮 的建 模 与 地貌 测 量, 验 证 了模 型的 准确性 和 有效性 。同 时 , 通过 该 模 型研 究 了磨 粒 直径 标 准 差 与砂 轮 微 观地 貌 特 征 的 关

r 2. Be i j i n g Ke y La b【 f Pr e c i s i o n / Ul t r a — pr e c i s i o n Ma n u J a c t u r i n g Eq u i pme n t s a n d Co n t r ” t

wh e e l hub t hr o ug h e l e c t r o pl a t i ng p r oc e s s e s.I t S a k e y t e c h no l o gy t o a c hi e v e hi g he r whe e l qu a l i t y by