汽车供应链管理手册

汽车零部件供应链管理手册

汽车零部件供应链管理手册第一章绪论 (2)1.1 概述 (2)1.2 目的和意义 (2)1.3 适用范围 (3)第二章供应链管理基础 (3)2.1 供应链概述 (3)2.2 供应链管理原则 (3)2.3 供应链管理工具 (4)第三章汽车零部件供应链战略 (4)3.1 市场分析 (4)3.1.1 市场规模及增长趋势 (4)3.1.2 市场竞争格局 (4)3.1.3 市场需求分析 (4)3.2 供应链战略制定 (5)3.2.1 供应链战略目标 (5)3.2.2 供应链战略措施 (5)3.3 供应链战略实施 (5)3.3.1 供应链结构优化 (5)3.3.2 供应商管理 (5)3.3.3 供应链协同 (5)3.3.4 物流管理 (5)第四章供应商选择与管理 (6)4.1 供应商分类 (6)4.2 供应商选择标准 (6)4.3 供应商评估与监控 (6)4.4 供应商关系管理 (7)第五章需求预测与库存管理 (7)5.1 需求预测方法 (7)5.2 库存管理策略 (8)5.3 安全库存设置 (8)5.4 库存优化 (8)第六章采购管理 (9)6.1 采购流程 (9)6.2 采购策略 (9)6.3 采购合同管理 (10)6.4 采购成本控制 (10)第七章生产计划与调度 (10)7.1 生产计划编制 (10)7.2 生产调度方法 (11)7.3 生产进度监控 (11)7.4 生产能力优化 (12)第八章质量控制与风险管理 (12)8.1 质量管理体系 (12)8.2 质量控制方法 (12)8.3 风险识别与评估 (13)8.4 风险应对策略 (13)第九章物流管理 (13)9.1 物流系统概述 (13)9.2 运输管理 (14)9.3 仓储管理 (14)9.4 物流成本控制 (15)第十章供应链协同与信息管理 (15)10.1 供应链协同概述 (15)10.2 供应链信息管理 (15)10.3 企业资源计划(ERP) (16)10.4 供应链协同平台 (16)第十一章供应链绩效评估 (17)11.1 供应链绩效指标体系 (17)11.2 供应链绩效评估方法 (17)11.3 供应链绩效改进 (17)11.4 持续优化策略 (18)第十二章未来趋势与挑战 (18)12.1 供应链发展趋势 (18)12.2 挑战与应对策略 (19)12.3 创新与变革 (19)12.4 持续发展建议 (19)第一章绪论1.1 概述科技的飞速发展和时代的进步,我国在众多领域取得了显著的成就。

供应链操作手册(质量体系篇)

供应链操作手册(质量体系篇)1. 引言本供应链操作手册的目的是为了确保供应链中的质量体系能够有效运作,确保产品及服务的质量达到预期标准。

本文档将提供一系列简单的操作策略,以确保质量体系的顺利实施。

2. 质量目标在供应链中,质量目标是确保产品和服务符合客户的要求,并对质量进行持续改进。

以下是我们的质量目标:- 提供高质量的产品和服务,满足客户的期望和需求。

- 减少产品和服务的缺陷率,提高质量稳定性。

- 持续改进供应链中的质量管理体系,以提高效率和效果。

3. 质量管理体系3.1 质量策划- 确定质量目标和相关指标,制定质量计划。

- 确保供应链中各环节的质量要求得到明确和有效的传达。

- 确保质量目标与供应商的要求相一致,并与其建立合作关系。

3.2 质量控制- 建立质量检测机制,对供应链中的关键环节进行质量控制。

- 实施质量检测和测试,确保产品和服务符合质量标准。

- 及时发现和纠正质量问题,采取适当的纠正措施。

3.3 质量改进- 收集和分析质量数据,识别潜在问题和改进机会。

- 制定改进计划,并跟踪其实施和效果。

- 定期评估供应链中的质量管理体系,持续改进质量管理过程。

4. 监督与审核4.1 监督供应商- 定期对供应商进行质量评估,确保其符合质量要求。

- 建立供应商评估体系,对供应商的质量绩效进行监控和评估。

- 及时沟通和解决与供应商相关的质量问题。

4.2 内部审核- 定期进行内部质量审核,评估质量管理体系的有效性。

- 确保质量管理体系符合相关法规和标准的要求。

- 提出改进建议,并确保其得到及时实施。

5. 培训与意识提升- 为供应链中的员工提供必要的质量培训,确保其了解和遵守质量管理要求。

- 定期组织质量意识提升活动,增强员工的质量意识和责任感。

- 鼓励员工提出质量改进建议,并及时予以认可和奖励。

6. 总结本供应链操作手册的目标是确保供应链中的质量体系能够有效运作。

通过质量策划、质量控制、质量改进、监督与审核以及培训与意识提升等措施,我们将不断提高产品和服务的质量,满足客户的要求,并持续改进质量管理体系。

江淮汽车供应商管理手册

一、供货管理 .......................................................................................................................... 24 二、零部件检验....................................................................................................................... 29 三、过程管理 .......................................................................................................................... 32 四、变更控制 .......................................................................................................................... 35 五、不合格品处理 ................................................................................................................... 37 六、供应商评价....................................................................................................................... 41 七、二方审核 .......................................................................................................................... 48

供应链部车辆管理制度

供应链部车辆管理制度

目的

该车辆管理制度旨在规范供应链部门内的车辆使用和维护,确保车辆的安全和有效运营。

范围

该制度适用于所有供应链部门的车辆,包括公司拥有和租赁的车辆。

责任

车辆管理员

车辆管理员负责以下任务:

- 监督车辆的日常使用和维护

- 确保车辆保险和相关许可证的更新

- 安排车辆维修和保养

- 记录车辆使用情况和相关费用

车辆使用者

车辆使用者应遵守以下规定:

- 提前预订车辆

- 确保按时归还车辆

- 负责车辆正常使用期间的安全

- 违规使用车辆可能会导致纪律处分或其他适当的行动

车辆使用规定

用途

车辆仅限于供应链部门的业务用途。

禁止将车辆用于个人用途或未经授权的其他用途。

使用许可

驾驶车辆的员工必须持有有效的驾驶执照,符合所有交通法规和公司规定。

使用车辆的员工必须将驾驶执照的副本提供给车辆管理员。

预订和使用车辆

员工在需要使用公司车辆时必须提前预订。

车辆管理员将根据可用性确认预订,并通知预订员工。

车辆维护和保养

车辆管理员负责确保车辆的定期维护和保养。

车辆使用者应及时报告车辆故障或需要维修的情况。

违规处理

任何违反该车辆管理制度的行为都将受到相应的纪律处分或其他适当的行动,包括但不限于口头警告、书面警告、停用车辆等。

修订和生效

该车辆管理制度将根据需要进行修订。

任何修改或修订都将由供应链部门的管理人员批准。

该制度自发布之日起生效。

汽车供应链安全管理规定(3篇)

第1篇第一章总则第一条为加强汽车供应链安全管理,保障汽车产品质量,维护消费者合法权益,促进汽车行业健康发展,根据《中华人民共和国产品质量法》、《中华人民共和国道路交通安全法》等法律法规,制定本规定。

第二条本规定适用于在中国境内从事汽车生产、销售、维修、回收等活动的企业及其供应链上下游企业。

第三条汽车供应链安全管理应当遵循以下原则:(一)安全第一,预防为主;(二)全面管理,责任到人;(三)科技创新,持续改进;(四)协同合作,共同维护。

第二章组织与管理第四条汽车生产企业应当建立健全供应链安全管理体系,明确各级人员的职责,确保供应链安全管理工作落实到位。

第五条汽车生产企业应当设立供应链安全管理部门,负责以下工作:(一)制定和实施供应链安全管理制度;(二)组织对供应链上下游企业的安全审查;(三)监督供应链上下游企业执行安全管理制度;(四)组织开展安全培训和教育;(五)处理供应链安全事件。

第六条供应链上下游企业应当积极配合汽车生产企业开展供应链安全管理工作,确保自身生产、销售的产品符合安全要求。

第三章安全管理制度第七条汽车生产企业应当建立以下安全管理制度:(一)供应商选择和评价制度;(二)原材料采购和质量控制制度;(三)生产过程安全管理制度;(四)产品检验和试验制度;(五)售后服务和安全召回制度;(六)安全信息报告和处理制度;(七)应急预案。

第八条供应商选择和评价制度应当包括以下内容:(一)供应商的资质审查;(二)供应商的产品质量审查;(三)供应商的安全管理体系审查;(四)供应商的诚信记录审查。

第九条原材料采购和质量控制制度应当包括以下内容:(一)原材料供应商的选择和评价;(二)原材料的质量检验和试验;(三)原材料的质量追溯;(四)不合格原材料的处理。

第十条生产过程安全管理制度应当包括以下内容:(一)生产设备的维护和安全检查;(二)生产操作规程;(三)生产过程中的安全培训;(四)生产过程中的安全监控。

第十一条产品检验和试验制度应当包括以下内容:(一)产品检验和试验的项目和方法;(二)检验和试验的频次和标准;(三)检验和试验结果的处理。

供应链操作手册(质量体系篇)

供应链操作手册(质量体系篇)1. 引言本手册旨在详细阐述供应链操作中的质量管理体系,以确保在整个供应链运作过程中,产品和服务能够满足客户及相关法规的要求。

本手册适用于公司所有部门及供应链合作伙伴。

2. 质量政策公司秉持“客户至上,质量第一”的质量政策,承诺通过持续改进,提供优质的产品和服务,满足并超越客户期望。

3. 质量组织结构公司设立质量管理委员会,负责制定质量战略、方针及目标,并对质量管理体系的运行进行监督。

下设有质量管理部门,负责具体执行质量管理工作。

4. 供应商管理4.1 供应商选择公司在选择供应商时,需综合考虑供应商的质量能力、价格、交付时间、技术实力等因素。

对供应商的质量管理体系进行评估,确保其符合公司要求。

4.2 供应商评价定期对供应商进行评价,包括质量绩效、交付时间、售后服务等。

对评价结果进行统计分析,对供应商进行分类管理。

4.3 供应商 development针对供应商的不足,提供改进指导,协助供应商提升质量水平。

对表现优秀的供应商,给予奖励。

5. 采购管理5.1 采购计划根据生产计划及库存状况,制定采购计划。

确保采购物料的质量要求得到满足。

5.2 采购订单下采购订单时,明确订单数量、交货时间、质量要求等信息。

对供应商的交货进行跟踪。

5.3 物料接收物料到达后,进行检验,确保其符合质量要求。

对不合格物料进行处理。

6. 生产管理6.1 生产计划根据销售预测及库存状况,制定生产计划。

确保生产过程的质量控制。

6.2 生产过程控制生产过程中,严格执行工艺规程,确保产品的一致性。

对生产设备进行定期维护,保证其正常运行。

6.3 生产记录记录生产过程中的各项数据,以供追溯。

对生产过程中出现的问题进行调查分析,制定改进措施。

7. 质量控制7.1 质量检验对产品进行严格的质量检验,确保产品符合标准要求。

对检验设备进行定期校准,保证检验的准确性。

7.2 质量异常处理对质量异常情况进行记录、调查和分析,采取有效的纠正和预防措施。

iatf16949 五大手册

IATF0五大手册是指全球汽车行业质量管理领域的核心文件,由国际汽车行业任务组(IATF)制定并发布,旨在规范汽车行业供应链的质量管理体系。

这五大手册分别包括了质量管理体系手册、程序手册、程序记录手册、内审手册和管理评审手册。

下面将分别对这五大手册做详细解释:一、质量管理体系手册质量管理体系手册是质量管理体系的核心文件,是整个质量管理体系的基本框架和核心要求的记录。

它包括了公司质量政策、目标、范围,以及各个职能部门的职责和权利等内容。

质量管理体系手册的编写需要遵循IATF0质量管理体系的要求,确保其中的内容符合标准的要求,并且能够真实反映公司的实际情况。

二、程序手册程序手册是对质量管理体系手册中所规定的质量管理体系要求的详细说明。

它包括了公司的主要管理程序,以及这些程序的实施方法和具体要求。

程序手册对质量管理体系中的各个程序做了详细的规定,包括了质量控制、设计开发、采购、生产、测量与检验、质量改进等程序的实施流程和要求。

它为公司的各个职能部门提供了明确的操作指南,确保质量管理体系的各个程序能够顺利实施。

三、程序记录手册程序记录手册是对质量管理体系中所产生的记录和数据进行管理和归档的文件。

它包括了质量管理体系中所涉及的各种记录和数据的种类、格式、保管要求等内容。

程序记录手册对质量管理体系中产生的原始记录、记录的保存、归档和销毁等过程进行了详细规定,确保质量管理体系中的记录和数据能够按照标准要求进行管理和保存。

四、内审手册内审手册是质量管理体系中内部审核的核心文件,它包括了内部审核的目的、范围、程序、报告和跟踪等内容。

内审手册对质量管理体系中内部审核的要求进行了详细的规定,包括了内部审核的组织、计划、实施、报告和跟踪等程序,确保内部审核能够按照标准要求进行有效实施。

五、管理评审手册管理评审手册是质量管理体系中管理评审的核心文件,它包括了管理评审的目的、范围、程序、报告和跟踪等内容。

管理评审手册对质量管理体系中管理评审的要求进行了详细的规定,包括了管理评审的组织、计划、实施、报告和跟踪等程序,确保管理评审能够按照标准要求进行有效实施。

供应商管理手册(汽车制造业)

供应商管理手册XXXXXX汽车有限公司2004年9月目录前言 (1)1 目的22 适用范围 (2)3 引用文件 (2)4 术语25 职责36 配套原则 (3)7 资格与培训 (4)8 开发程序 (4)9 日常管理910 供应商暂停供货工作流程10附录一供应商索赔协议附表二供应商评级手册附表三供应商评审手册附录四供应商厂名变更管理办法前言为了全面贯彻公司的质量方针,根据业务发展需要,参考国内外汽车公司的管理经验,对原《物质供应商管理手册》进行了修订。

本手册将作为XXXXXXX汽车有限公司供应商管理的依据。

本标准从发布之日起实施,同时代替原《物质供应商管理手册》和其他公司内部的供应商管理文件本标准由配套采购部提出并起草。

本标准起草人:本标准审核:本标准会签:本标准批准:本标准由配套采购部负责解释1目的本手册规定了XXXXXXXXXXXXX汽车有限公司所有供应商配套产品的前期开发、样件认可、批量审核等各个环节过程中的质量控制和批准程序。

目的是保证所有供应商提供的配套产品符合公司和顾客的要求。

2 适用范围本手册适用于XXXXXXXXXXXXXXXX汽车有限公司所有供应商。

3 引用文件《质量管理体系要求》(IS09001:2000)《质量管理体系要求》(QS9000: 1998)《质量体系评定》(1998第三版)《产品质量先期策划和控制计划》(1998第三版)《生产件批准程序》(1998第三版)《测量系统分析》(1998第三版)《统计过程控制》(1998第三版)《潜在失效模式及后果分析》(1998第三版)《供应商质量改进流程》《工程更改流程》4 术语BOM –物料清单;CAD -- 计算机辅助设计;CAM -- 计算机辅助制造;FMEA -- 潜在失效模式及后果分析;PPAP -- 生产件批准程序;SOP -- 正式生产启动首件样件 -- 供应商在零部件开发过程中首次提供的样件(可以是手工件、快速成型件或简易工装件),用于验证零部件图纸等技术文件的设计状态。

东风汽车供应商管理手册

根据 DFAC “直接增值流下沉,战略辅助流集中”的管 理原则,按照 DFAC 新的职能分工和管理流程,本手册对 DFAC 采购 体系及采购管理流程进行了描述,对各职能部门及分公司在采购管理 中的职责作了明确的界定。所有采购管理文件与各部门及各分公司进 行了多次研讨和磨合,在以后的实践中还需加以不断地完善和改进。 DFAC 各部门、分公司应站在 DFAC 的整体利益和长远利益的高度多 提宝贵的意见和建议,为构建起具有 DFAC 特色的、与国际接轨的、 适应市场竞争需要的采购体系而共同努力。

层论坛活动.

第三节

DFAC 供应链的整合

1、 整合达到的目的:

● 改变目前汽车零部件长期形成的配套方式,逐步采取国际通

行的全球采购、模块化供应和系统供货的配套方式。

● 逐步淘汰只会“按图生产”的零部件企业,扯断多年形成的

“难兄难弟”式的关系纽带,建立以市场竞争为导向的新型的战略

发管理体系进行了不断的改造和创新。按 照“直接增值流下沉,战略辅助流集中”的思路,构建了 DFAC 精简 高效、责权明晰的组织机构,初步实现了面向客户、面向流程的管理 体系。源于市场、终于市场的扁平化开放式企业群正在构建。以共有 价值理念为核心,商业互利为原则,DFAC 正在建立自己与用户、经销 商、供应商、开发商、工程商、策划商、媒体等伙伴的新型关系,以 自己的信誉和他人的利益来开拓企业的生存和发展空间,为今后的 “相机扩张”和更大发展作准备.

DFAC 零部件采购的基本原则

1、 价格竞标、发挥存量、相对集中、服务质量优先的原则;

9

2、 从企业的财务状况、产品研发能力、工艺制造水平、质量管理水 平、供货服务能力五个方面对供应商进行评价并择优选择供应商; 3、 逐步实施全球采购,采购管理与国际接轨; 4、 从开发周期缩短化、生产准时化、成本最低化、采购全球化、零

原厂汽配供应链管理制度

### 1. 供应商选择与评估

- 供应商资质审查:审查供应商的资质、生产能力、质量管理体系等。

- 供应商评估:通过合格供应商评估、质量认证等方式,筛选出符合要求的供应商。

### 2. 订单处理

- 订单管理:建立标准化订单处理流程,确保订单准确无误。

- 交货期管理:制定合理的交货期,确保零部件按时交付。

### 3. 质量控制

- 质量标准:制定严格的质量标准,确保零部件符合原厂要求。

- 质量检验:对供应商提供的零部件进行严格的质量检验。

- 问题处理:建立问题反馈和纠正机制,及时解决质量问题。

### 4. 物流与仓储

- 物流管理:优化物流配送,降低物流成本,提高配送效率。

- 仓储管理:建立合理的仓储管理制度,确保零部件安全、有序存放。

### 5. 供应链协同

- 信息共享:与供应商建立信息共享机制,提高供应链透明度。

- 协同优化:与供应商共同进行供应链优化,提高整体效率。

### 6. 风险管理

- 风险评估:对供应链风险进行评估,制定应对措施。

- 风险监控:持续监控供应链风险,确保供应链稳定。

### 7. 持续改进

- 定期评估:定期对供应链管理制度进行评估,找出不足之处。

- 持续改进:根据评估结果,持续改进供应链管理制度。

### 8. 法规与标准遵守

- 法规遵守:确保供应链管理制度符合相关法律法规。

- 标准遵守:遵循行业标准和最佳实践。

通过建立和完善原厂汽配供应链管理制度,可以有效提升零部件质量、降低成本、提高效率,从而满足市场需求,提升企业竞争力。

T6供应链操作手册

金地电子采购流程

一、正常

1、订单(在采购系统中,填制并审核采购订单)

2、入库单(启动库存系统,可以通过订单生成采购入库单并审核也可以通自

己填制并审核采购入库单)

3、发票(在采购系统中,填制采购发票)

4、结算(在采购系统中,采购入库单和采购发票进行采购结算(自动结算或手

工结算))

5、生成凭证(在存货核算里进行单据记账然后生成凭证(月底发票没来的先生

成暂估凭证))

二、现结

1、订单(在采购系统中,填制并审核采购订单)

2、入库单(启动库存系统,填制并审核采购入库单在存货核算里进行单据记账并生成入库单凭证)

3、发票(在采购系统中,填制采购专用发票)

4、结算(在采购系统中,采购入库单和采购发票进行采购结算(自动结算))

5、生成凭证(在存货核算里进行单据记账然后生成凭证)。

供应链管理系统操作手册

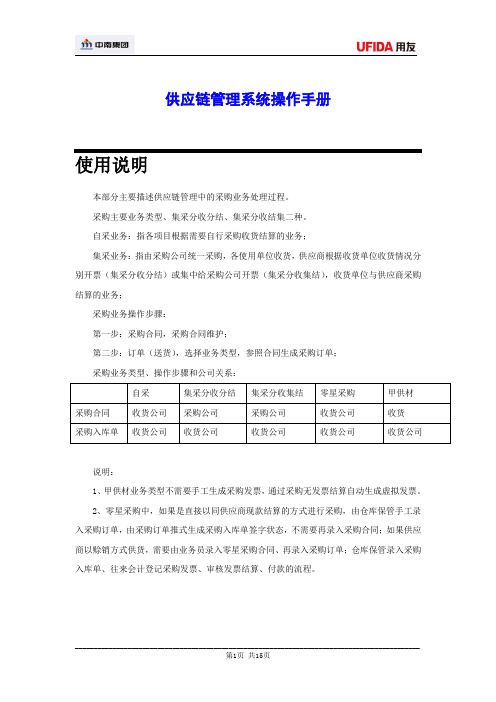

供应链管理系统操作手册使用说明本部分主要描述供应链管理中的采购业务处理过程。

采购主要业务类型、集采分收分结、集采分收结集二种。

自采业务:指各项目根据需要自行采购收货结算的业务;集采业务:指由采购公司统一采购,各使用单位收货,供应商根据收货单位收货情况分别开票(集采分收分结)或集中给采购公司开票(集采分收集结),收货单位与供应商采购结算的业务;采购业务操作步骤:第一步:采购合同,采购合同维护;第二步:订单(送货),选择业务类型,参照合同生成采购订单;采购业务类型、操作步骤和公司关系:自采集采分收分结集采分收集结零星采购甲供材采购合同收货公司采购公司采购公司收货公司收货采购入库单收货公司收货公司收货公司收货公司收货公司说明:1、甲供材业务类型不需要手工生成采购发票,通过采购无发票结算自动生成虚拟发票。

2、零星采购中,如果是直接以同供应商现款结算的方式进行采购,由仓库保管手工录入采购订单,由采购订单推式生成采购入库单签字状态,不需要再录入采购合同;如果供应商以赊销方式供货,需要由业务员录入零星采购合同、再录入采购订单;仓库保管录入采购入库单、往来会计登记采购发票、审核发票结算、付款的流程。

采购合同采购合同概述主要完成采购合同的录入、保存、审核、生效、变更、冻结、终止及查询等功能。

合同的录入界面分为六个页签:合同主表、合同条款、合同费用、合同大事记、变更历史和执行过程。

流程说明:应用准备:在系统中定义好存货分类、存货基本档案、存货管理档案、存货物料生产档案、客商基本档案、客商管理档案(业务信息-客商属性定义成供应商或客商)基础设置:每个公司定义好合同类型、合同条款。

日常业务:采购合同的录入、保存、审核、生效、变更、冻结、终止等功能。

查询统计:采购合同汇总、合同明细、合同执行明细、合同执行汇总查询基础设置合同的基础设置主要包括合同类型定义、合同条款定义定义。

用户应该在录入合同之前完成合同的基础设置工作,这样,设置完整的内容可以为日常合同做参照。

供应链管理手册

供应链管理手册介绍本供应链管理手册旨在为公司员工提供关于供应链管理的基本知识和操作指南。

通过正确的供应链管理实践,我们将能够更有效地管理我们的供应链,提高运营效率和客户满意度。

目标本手册的目标是帮助员工了解供应链管理的核心概念和原则,并提供相关的实践建议。

通过使用本手册,员工将能够更好地理解和应用供应链管理的策略和技巧,以提高工作效率和协调供应链各环节。

内容本手册包含以下主题:1. 供应链管理概述:介绍供应链管理的定义、重要性和好处。

2. 供应链策略:讨论供应链战略的制定和执行,包括供应商选择、库存管理和运输优化。

3. 供应链过程:解释供应链中涉及的关键过程,如采购、生产计划和物流管理。

4. 供应链绩效指标:介绍衡量供应链绩效的常用指标,并提供如何监控和改善供应链绩效的建议。

5. 供应链风险管理:讨论供应链面临的风险和挑战,并提供相应的风险管理策略。

6. 技术支持:介绍供应链管理中常用的技术工具和系统,如ERP系统和供应链可视化工具。

使用建议为了更好地利用本手册,建议员工:- 仔细阅读每个章节,并理解相关概念和原则。

- 将手册中的实践建议应用于日常工作中,并不断反思和改进。

- 与团队成员分享本手册的内容,促进共同研究和合作。

- 定期回顾和更新本手册,以跟上供应链管理领域的最新发展。

结论通过遵循本供应链管理手册中的指南和实践建议,我们将能够优化我们的供应链管理,实现更高效的运营和更好的客户体验。

供应链管理是一个持续改进的过程,我们鼓励所有员工积极参与并贡献他们的专业知识和经验。

只有通过全员参与,我们才能实现持续的供应链卓越。

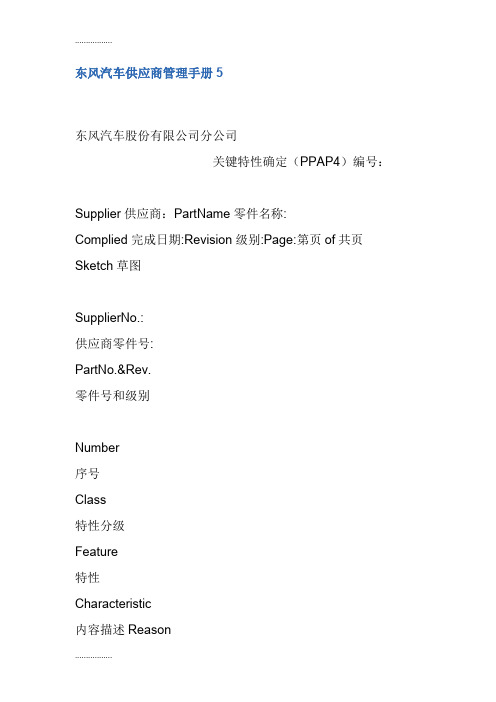

(整理)东风汽车供应商管理手册5

东风汽车供应商管理手册5东风汽车股份有限公司分公司关键特性确定(PPAP4)编号:Supplier供应商:PartName零件名称:Complied完成日期:Revision级别:Page:第页of共页Sketch草图SupplierNo.:供应商零件号:PartNo.&Rev.零件号和级别Number序号Class特性分级Feature特性Characteristic内容描述Reason原因(产品或工艺)供方代表签字:日期:部门/职务附件5(DFACQS474-04-05)东风汽车股份有限公司分公司控制计划(PPAP5)编号:第页,共页Pre-launch试生产 Prototype样件Production生产Ctrl.PlanNo.控制计划编号KeyContact/phone 联系人/电话Date(Orig.)编制日期Date(rev.)修改日期PartNo./Rev.零件号/更改级别:SupplierPartNo.供应商零件号:CoreTeam核心小组CustomerEngineeringApproval/Date(IfReq’d)顾客工程批准/日期(如需要)PartName/Description零件名称Supplier/PlantApproval/Date 供应商/工厂批准/日期CustomerQualityApproval/Date(IfReq’d)顾客质量批准/日期(如需要)Supplier/Plant供应商SupplierCode供应商代号OtherApproval/Date(IfReq’d)其它批准/日期(如需要)OtherApproval/Date(IfReq’d)其它批准/日期(如需要)Part/ProcessNo.工序号ProcessName/OperationDescription工序名称/工序内容Machine,JigToolsforMfg.生产设备Characteristics特性SpecialC&C特殊特性分类Methods方法ReactionPlan反应计划Product/ProcessSpecification/Tolerance产品/工艺规范/公差Evaluation/MeasurementTechnique 评价/测量方法Sample样本ControlMethod控制方法No.编号Product产品Process工艺Size容量Freq.频率供方代表签字:日期:部门/职务附件6(DFACQS474-04-06)东风汽车股份有限公司分公司工序控制明细表(PPAP6)Supplier供应商:PartName零件名称:PartNo.&Rev.零件号和级别:Compiledby编制:SupplierPartNo.供应商零件号:Date日期:Page第页,of共页Oper.No.工序号Operation工序名称Equipment设备ControlCharacteristics控制特性Specification规范Dept.Resp.责任部门Freq.OfInspection检验频率MethodofInspection检验方法DataRecordingMethod数据记录方法DefectCorrection 缺陷纠正Dept.部门Method方法供方代表签字:日期:部门/职务:附件7(DFACQS474-04-07)东风汽车股份有限公司分公司工序能力表PPAP7Supplier供应商:Component零件名称:Date日期:PartNo.&Rev.零件号和级别:SupplierpartNo.供应商零件号:CompiledBy编制:OPNo.工序号Characteristic特性Specification规范值InProcessControls工序控制方法Gaugeused量检具GaugeR&R量检具测量能力Methodofstudy检验方法SampleSize样本容量Pp值Or或Cp值Ppk值or或Cpk值COfC特性分级Prod.ProcessComp.产品对工序适应度级别Freq.OfStudy工序能力分析频率Comments说明供方代表签字:日期:部门/职务附件8(DFACQS474-04-08)东风汽车股份有限公司分公司生产件批准---材料试验结果(PPAP8)编号:第__页共__页供方零件号和更改级别供应商零件号:试验室名称零件名称试验类型材料指定牌号/标准供方测量结果合格不合格签名:日期:部门/职务:附件9(DFACQS474-04-09)东风汽车股份有限公司分公司生产件批准──尺寸结果(PPAP9)编号:第__页,共___页¬¬¬¬¬¬¬¬¬¬¬SupplierPartNameDate供方零件名称日期PartNo.&ofLaboratory 零件号和更改级别供应商零件号试验室名称Item编号Dimension/Specification尺寸要求/规范C&C重要度GAUGE量检具GaugeNo.量检具编号GaugeResolution量检具分辨率GaugeR&R量检具测量能力SupplierMeasurementResults供方测量结果OK合格NotOK不合格需方认可人签名:部门/职务:供方代表签名:部门/职务:日期:日期:附件10(DFACQS474-04-10)东风汽车股份有限公司分公司生产件批准---性能试验结果(PPAP10)编号:第___页,共___页Supplier供方PartNo.&Rev.零件号和更改级别SupplierPartNo.供应商零件号NameofLaboratory试验室名称PartName零件名称REF.NO.序号REQUIREMENTS要求TESTFREQ.试验次数QTY.TESTED试件数量SUPPLIERTESTRESULTSANDTESTCONDITIONS 供方试验结果和试验条件OK合格NOTOK不合格签名:部门/职务:日期:附件11(DFACQS474-04-11)东风汽车股份有限公司分公司外观件批准报告(PPAP11)编号:零(部)件号图号适用车型(机型)零(部)件名称需方代码技术更改水平日期供方名称供方地址供方代码提交原因□零件提交保证书□特殊样品□再提交□表面预处理□第一批发运□技术更改其它外观评价供方表面加工资料表面预处理评价需方代表签字:日期:纠正并继续纠正和再提交表面特性合格颜色评价颜色下标三色数据标准样品代号标准样品批准日期材料类型材料来源色彩色调色品度亮度金属光泽颜色供货标志零件交接DL*Da*Db*DE*CMC红黄绿兰淡深灰清晰高低高低说明供方代表签字/日期部门/职务需方代表签字/日期部门/职务注:粗线框内仅供需方填附件12东风汽车股份公司--------分公司量检具检测能力测定(R&R)(PPAP12)编号:供应商零件号零件名称编号零件号和级别特性尺寸编号特性量检具分辨率尺寸公差测定者检测人员123456789APPRAISER检测者A:-检测者B:-检测者C:-样本数1st2nd差值1st2nd差值1st2nd差值SAMPLENUMBERTRIALTRIALRANGETRIALTRIALRANGET RIALTRIALRANGE12345678910TOTALSTOTALSLLSUMR(a)SUMR(b)SUMR(c)X(a)X(b)X(c)R(a)MAXXR(b)MINXR(c)R(x)SUMR(t)测量误差分析MEASUREMENTERRORANALYSIS%总变差TOLERANCEERROR重复性-量检具变差(E.V)REPEATABILITY-EQUIPMENTVARAITION(E.V)E.V=4.56xR(t)=E.V%=E.V×100Tol.再现性-检测者变差(A.V)REPRODUCIBILITY-APPRAISERVARIATION(A.V)A.V=2.7xR(x)=A.V%=A.V×100=Tol测量变差(M.E)MEASUREMENTERROR(M.E)M.E=((E.V)2+(A.V)2)1/2=M.E%=M.E×100= Tol.量检具可接受性GAUGEACCEPTABLE(Y/N)供方代表签字:日期:部门/职务:附件13(DFACQS474-04-13)东风汽车股份有限公司分公司供应商专用工装/模具清单(PPAP13)编号:供应商名称:零件名称:零件号及级别:序号工装/模具号工装/模具名称检修周期预期寿命供方代表签字:日期:部门/职务:附件14(DFACQS474-04-14)东风汽车股份有限公司分公司供应商量检具、检测试验设备清单(PPAP14)供应商名称:编号:零件名称:零件号及级别:序号编号/型号名称检测项目分辨率鉴定周期供方代表签字:日期:部门/职务:附件15(DFACQS474-04-15)东风汽车股份有限公司分公司供应商的分供方清单(PPAP15)供应商名称:编号:零件名称:零件号及级别:序号分供方名称原材料名称原材料牌号/标准零件名称零件号外委加工供方代表签字:日期:部门/职务:附件16(DFACQS474-04-16)东风汽车股份有限公司分公司生产件临时批准书(PPAP16)编号:供应商名称:零件名称:供应商代码:汽车/发动机型号:地址:收到日期:零件号和更改级别:提交等级:不合格品代码:状态:尺寸外观材料产品(A=批准ApprovalI=临时批准Interim)有效截止日期:指定零件数量:临时批准理由:待解决的尺寸、外观和材料问题,预计完成的日期:待解决的设计问题,预计完成的日期:待进行的工装改造,预计完成的日期:对于零件或工艺待进行的其它更改,预计完成的日期:临时措施,有效日期:进展情况评审日期:工装检验日期:供方检验日期:再次提交的日期:供方质量工程师签名:供方授权代表签名:日期:日期:用户批准产品工程师/日期采购工程师/日期质量工程师/日期临时批准代号附件17(DFACQS474-04-17)东风汽车股份有限公司分公司PPAP样件标识卡(PPAP17)东风汽车股份有限公司分公司PPAP样件标识卡(PPAP17)零件号及级别零件名称PPAP编号供应商代码样件需求单号数量SQI工程师签名日期东风汽车股份有限公司分公司PPAP样件标识卡(PPAP17)零件号及级别零件名称PPAP编号供应商代码样件需求单号数量SQI工程师签名日期东风汽车股份有限公司分公司PPAP样件标识卡(PPAP17)零件号及级别零件名称PPAP编号供应商代码样件需求单号数量SQI工程师签名日期《汽车行业-产品工艺适应度分级表》汽车行业管理表单产品工艺适应度分级.................图纸上尺寸公差后面跟[B]是“B级重要度”的意思。

风神汽车供应商管理手册

供应商品质保证手册前言随着风神公司的快速发展,公司的各项管理工作也在逐步完善。

为了保证风神公司产品质量的稳步提高,在不断总结本公司管理经验的同时,有必要积极稳妥地引进一些成功企业的行之有效的管理成果,以期对风神公司与各供应商之间的关系、职责及工作流程予以进一步明确,使得国产外协零部件质量管理的工作更加规范,提高主机厂与协作厂商之间配合的工作效率。

本[供应商品质保证手册]就是为了上述目的,依据台湾裕隆汽车公司的[协力厂商品质保证手册Q606]编制而成的。

由于风神公司与台湾裕隆公司在职责分工、工作流程等方面存在差异,因此在编写此手册时重点对以下几个方面进行了修改:1)风神公司现职责分工与Q606中原描述不同之处。

2)现工作流程与原描述不同之处。

3)现表单与原表单不同之处。

外协零部件品质管理是一个需要不断提升的过程,本手册的实施过程中将积极考虑各供应厂商就此所提出的改善建议,加以不断改进,使其更加适合风神公司及各供应商的实际,使外协零部件的质量管理工作能够得到不断加强和完善。

风神汽车有限公司副总经理:二零零二年八月目录页次1.目的/适应范围1-12.品质保证构成基准2-13.品质保证负责人之选任3-14.品质保证活动4-1-1新产品的品质保证4-1-1量产期的制造管理4-2-1 5.标准之建立5-1-1检验规格5-1-1检验方式5-2-1管理工程图5-3-1限度样件5-4-1作业标准书5-5-1 6.检验之实施6-1-1初期样品承认作业6-1-1量产期交货检验6-2-1材质/工程规格确认作业6-3-1免验作业6-4-1 7.一般管理7-1-1量具管理7-1-1初物管理7-2-1批次管理7-3-1特殊工程的管理7-4-1 8.异动管理8-1-1品质异常处理8-1-1让步采用作业8-2-1设计变更8-3-1工程变更8-4-19.重要保安零件管理9-110.监查作业10-111.市场品质11-112.附:常用英文缩写对照表12-11.目的/适应范围1.1目的本手册的使用目的在于表明品质保证作业,基准及广州风神汽车有限公司与供应商(或称为协力厂商)之间有关品质作业之支援与配合事宜,以期经由双方的共认与行动,达成生产符合品质要求之产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

15

Fast and Lean Supply Chain

Significant volume variation in growing markets Strong link with customer’s planning organization Capacity Planning Contingency Planning Demand Visibility

– Designs for global markets

Global Supply Capability

– Minimize product and supplier validation as expand globally – Localization: Cost, Currency, Responsiveness

11

Information Management and Collaboration Contribute to Success

Responding and Problem Solving

Example: The new SARS pathogen was successfully identified in just over 1 month (Mar 12 to Apr 16) because of today’s e-enabled work environment. 13 top research laboratories from 10 different countries delivered the crucial result in record time – a feat that would take at least 1 year without such aggregated collaboration and seamless data exchange

International Network Design

Logistics Partners Network Design: Hub & Spoke, Direct, Milkrun Engineered Route Optimization Information to Maximize Velocity Cost Analysis – “What if…”

Annual continuous process improvement

– Minimize OEMS production costs – Fast and lean Supply Chain

6

Example: Mitsubishi World Engine

Source: • Global Platforms Will Drive Common Parts: Need to Work With Both Organizations • Global Manufacturing and Supply Strategy Required

16Information Nhomakorabeas King

eMarket spaces offer great opportunity for information sharing within value stream

– Induce intra-supply chain cooperation – Increase information integrity – Increase in information flow – Enhance product & packaging integrity – Reinforce logical inventory management and improve procurement process

7

Example: China

AUDI GM JINBEI HAFEI BRILLIANCE BAO DING GREAT WALL FAW-Jilin TOYOTA SGM FIAT-NANJING CHANGHAN & CHANGAN-SUZUKI JMC ISUZU DONGFENG CHANGHE YUEJIN-NANJING

SAIC/GM/WU LING LIUZHOU MACHINAE

MAZDA-HAINA

8

Distribution Network to Support Customers

Beijing W/H for

Shengyang W/H for

ChangHe W/H for

Wuhu W/H for Chery

10

Information Management and Collaboration Contribute to Success

Design and Planning

Virtual R&D laboratories and factories online facilitate quick turnaround time for production prototypes, re-engineering and 24/7 non-stop collaboration Information Systems provided analysis and contingency plans to protect customers during Iraq War, Logistics strikes and SARS Optimization and modeling tools for global sourcing, manufacturing, design, and distribution analysis

– Especially crucial to Just-in-time/Just-In-Sequence production – Electronic fleet management – Production & Resource Planning

13

Information Visibility

Survival in the Modern Automotive & Related Supply Chains

Sylvia Hill

Director, Production Control & Logistics Delphi Asia Pacific

July 2003

1

“ a force without significant transportation must lose, one without provisions must lose; one without supply caravans must lose”

DCAC

QIN CHUAN

HYUNDAI -

SAIC CHERY

S.E.M

Many Domestic and Global OEMs; Relationships required in multiple countries Leverage economy of scale for cost effective supply strategy

Chongqin W/H for

Shanghai W/H for

1500MxM

Fuzhou W/H for Soueast

Liuzhou W/H for

Guangzhou W/H for Honda

China: High logistics costs, developing logistic service providers capabilities and different customer requirements Global and large suppliers provide value in supply network 9

Cost Reduction

Significant logistic cost reductions lie in process improvements enabled by information systems and extend into the enterprise Updated Real-time information to measure and adjust supply chain

3

Delphi Corporation

2002 Sales: $27.4Bil

Electrical, Electronics, Safety & Interior Sector

•Integrated Body Electronics •Powertrain Electronics •Chassis & Safety Electronics •Audio Systems & Mobile Multimedia •Safety Systems & Interiors •Electrical & Electronic Systems •Product & Service Solutions

Dynamics, Propulsion and Thermal Sector

•Engine & Emission Management Systems •Energy Management Systems •Vehicle Dynamics •Thermal Management Systems

International Operations and Sales & Marketing Enterprise Technologies

4

Critical Success Factors

Focus on the Customer Global Network Information Visibility Lean Supply Chain