中厚板精轧机辊道控制方式改进

八钢中厚板精轧机装备技术与改造

与平衡装置 、 快速换辊与阶梯垫调整装置 、 顶帽传感 器 、 装 置与水 冷系统 、 导卫 轧辊 轴 向锁紧与 工作辊 压 紧 系统 、 油润 滑系 统 、 稀 干油 润 滑 系统 、 压 系统 等 液 组成 。它 与主传 动 、 机前 及机 后工作 辊道 、 前后对 中

推床 等设备 组成 轧制生 产线 。

c nr li ,q lt o toln ,m e ha c n r p ry tc niue ,a t main c ntoln ,a d t e c ni u uswo k a o to ng uai c nr lig y c nisa d p o e e h q s u o t o r l g n h o tn o r — l o i

误差 。由于工作辊弯辊压紧缸与传统的工作辊压紧 缸相 比大 大提 高 了工作辊 的压 紧力 所 以能 够对工 作 辊 凸度进 行补 偿 , 获得 均匀 的厚度 和 良好 的板 形 。

g i tn s n o t gw t s m,h du t n d e m t n a e p aa s b n s o t ln o ud s t g dc o n a r yt te j s e ei a i es e a me t f a d r a a dl dc la p r u , e d nr l g f r ol o l t c oi o w k rl , y rui A C c nr l g a w la t c n lg rv gt t p a a su e. t n d r u f o s h da l G o t l n , s e sh t h o yi o i et pt n d cr Weo a e s i s l c oi l ee o mp n o h i c r b i a eo o a hee n a e ns igteei rv g o s ic dn po e e pe i o o t ln f h rd c s a e e i me  ̄ f rf i n s v t i h h mpo i b , n l igi rv d t rc in cnr l go epo u t h p n j u m h s oi t ,

中厚板精轧机AGC自动厚度控制的改进

37作者单位:舞阳钢铁有限责任公司,河南 舞钢 462500中厚板精轧机AGC自动厚度控制的改进Improvement and Optimization on Automatic Gauge Control for Medium and Heavy Plate Finishing Mill供稿|胡学剑 / HU Xue-jianDOI: 10.3969/j.issn.1000-6826.2019.05.009中华人民共和国成立70周年舞阳4100 mm 精轧机应用了当今世界上最先进的轧机设计理念,轧机控制系统采用西门子奥钢联V ANTAGE 控制系统,轧机辊缝调节采用电动机械压下+下置式液压AGC 油缸,应用液压AGC 厚度自动控制实现钢板厚度精确控制。

舞阳4100 mm 精轧机投产后,钢板轧制过程中轧辊冷却水收集不完全、轧机除鳞水关闭延迟等因素导致钢板头部冷却过快,钢板头部出现“黑头”现象,造成钢板头部厚度精度不高,钢板同板差大。

严峻的市场形势和用户对产品质量的高要求,促使进一步提高钢板厚度控制精度。

精轧机辊缝控制原理精轧机辊缝静态设定舞阳4100 mm 精轧机辊缝调节方式采用电动机械压下+下置式液压AGC 油缸。

精轧机VANTAGE 控制系统根据接收到的L2道次辊缝设定值计算压下丝杠位置参考值和AGC 油缸位置参考值,之后将计算得到的参考值发送到相应的子控制系统,并由相应的子控制系统按照辊缝设定的控制时序完成位置参考值的精确控制,最终实现轧机辊缝的静态 设定。

2019年第5期38精轧机辊缝动态补偿精轧机辊缝设定完成后,一旦钢板被咬入轧机,受钢板实际温度、钢板对准度等外部因素的影响,实际的轧制力与L2模型计算的轧制力之间的偏差会导致轧机实际辊缝与L2计算辊缝不一致。

为了确保轧机轧出钢板的实际厚度与设定厚度一致,精轧机AGC 自动厚度控制系统会在轧机辊缝设定完成的基础上根据实际轧制力与计算轧制力的偏差动态计算轧机辊缝补偿值,动态调整AGC 油缸位置,实现轧机辊缝精确控制。

中厚板轧机工作辊失效分析及对策

S N Ha . Il li U o U J

JnnI n & Sel【 ou )c . J邮 2 0 0 .C i ia r o te Gr p 0. l r 5 1 1 hn a

Ab t a t: Th a e n r d  ̄ d t e man f i  ̄ t p o i h Ni 0 n ih Crwo k r l , wh c mp re r m b d a】 sr c e p p r i to u h i al u y 幅 fh g a d hg r o l s i h i o td fo a e 】 d

tme teifu n efc i , h n e c a mm _ r k g d a】 l m h ̄ a e 1

… epu 0r t f w .

Ke y wor : h , n e im a mi; w0 km l c ueo al ̄ ds  ̄ r a dm du y l l r h ¨ s 1fJu

性 好 、耐 腐蚀 、工作 层硬 度 落差 小等特 点 。与高

Ni r C 辊相 比,其 轧制 效 益 可 提 高 2 %以 上 ,尤 0

常 , 轧制力 和扭 矩校 验在 正常 范 围内, 用有 限元

法 对工 作 辊进 行 强 度 校 验, 也 在 许用 值 范 围 内. 因此排 除 了 由于 操 作 或 设 备 原 因 造 成断 辊 的 可 能 。但 金相 检验 表 明,芯 部的碳 化 物粗大 且 不均

其 在 进行 控 制 轧 制 时 , 由 于 终 轧 温 度 低, 磨 损

大 ,板 形和 同板 差 易 受 影响 ,高 c 上 作 辊 更 显 r

示 出优越 性 。但 高 辊 对水冷 条 件要求 较严 格 ,

精轧机后辊道改造控制模式探究

精 轧机 后辊 道改造控制模 式探 究

方 谊 , 叶 强 2 5 0 0 1 4 ) ( 山东 省冶 金科 学研究 院 ,山东济 南 摘 要 文章 对精 轧机 后辊 道 改造控 制思 想做 了详 细 的分析 阐述 。 精轧 机 : 改造 ; 控 制 思想 文献标 识 码 : A 文章编 号 :1 6 7 1 - 7 5 9 7( 2 0 1 3 )1 6 一 O 1 3 卜O 1

关键 词

中 图分 类号 : T G 3 3 3

1 精 轧机 和控 制冷 却之 间辊 道 的控制 及钢 板 的传 输

1 . 1现 状

运行 。但 机后延 伸 辊道 ( 1 - 6 )是 随钢板 的延 展长 度不 同而 确 定

由哪 组随 主轧机 一起 联动 。

2 )精 轧机 轧 制完 最后 一道 次后 , 精 轧机 系统 向控 冷系 统 发 出 轧制 完成 指 令 , 并 将精 轧 机机 后 辊 道操 作 控制 权交 由控 冷 系

信号 , 快 速 将钢 板输 送 到 矫 直 区 ,当钢 板 尾 部 到 达 C M D O 1 后 , 钢板 输送 结束 , 并 向矫 直机 系统发 出完 成指 令 。

2 )精 轧 机轧 制完 最后 一 道 次后 , 如 果精轧 机 与矫 直机 间辊

道 上没 有钢 板 存 在 时 , 则机 后 辊 道快 速 运转 将 钢 板 输送 到 精轧 机 与矫 直 机 间辊 道 上 , 得 到矫 直 机 要钢 信 号 后 , 精 轧机 系 统将 精 轧机 与 矫 直机 间辊道 操 作 权 交给 矫 直机 系 统 。 由矫 直机 的操 作人 员手 动操 作 辊道将 钢板 运 至矫 直机 。

机前机后辊道速度控制改造

粗轧机前机后辊道速度控制改造(山东泰钢集团热轧部尚军生侯立国)摘要:本文主要介绍机前机后辊道控制原理、现状、程序修改及改造效果。

关键词:速度;空转;电能1、前言:泰钢950中宽带轧线粗轧机前机后辊道控制采用直流母线供电方式,由整流回馈单元向直流母线供电,由直流母线带多台逆变器的供电方式,采用回馈单元可以把直流母线上的多余能量逆变为交流电回馈到电网。

粗轧机前机后共有九段辊道,机前五组辊道和机后四组辊道,正常轧钢的时候机前、机后九段辊道速度跟随粗轧R1速度。

1、3、5道次时机前辊道速度滞后于R1速度,机后辊道超前R1速度;2、4道次时机前辊道速度超前于R1速度,机后辊道滞后R1速度,也可单独运转。

2、现状:通过观察发现在轧制第一、二道次时,机前5段、4段、3段,机后3段、4段辊道处于空转状态;在轧制第三道次时,机前5段、4段、3段,机后4段辊道处于空转状态;在轧制第四道次时,机前5段、机后4段辊道处于空转状态;在轧制第五道次时,机前5段辊道处于空转状态,存在浪费电能现象。

3、实施方案首先对机前辊道第五段辊道速度控制程序进行修改,如下:PLC3 FC142Network 9 机前辊道5速度清零(原程序)(备注:M1661.3 :工作使能I105.2:快停I100.3:自动MW1664:0速度给定M676.0:1道次M676.1:2道次M676.2:3道次M676.3:4道次M676.4:5道次)观察机前第五段辊道改造效果,在轧制1、2、3、4、5道次时,机前第五段辊道不转,达到预期效果。

根据改造效果依次对机前3段、4段,机后辊道1、2、3、4段速度控制程序进行修改如下:Network 13 机前辊道4速度清零(原程序)Network 17 机前辊道3速度清零(原程序)Network 17 机前辊道3速度清零(新程序)用同样的方法又对机后辊道3段、4段速度控制程序进行了修改,通过运转,均达到了预期效果。

中厚板生产中自动化控制系统的应用与优化

中厚板生产中自动化控制系统的应用与优化摘要:中厚板轧制自动化系统反映了线材轧制控制的自动化程度,采用中厚板轧机自动控制系统不仅可以提高生产质量和利用率,而且可以满足特殊的控制要求。

从AGC绝对厚度控制、轧区跟踪系统和自动轧制三个方面介绍了自动控制优化的实际应用关键词“绝对AGC”;中厚板;自动化系统钢铁行业是典型的制造生产过程包括各种钢铁工业,具有很高的针对性和渗透性。

生产过程不仅包括成本、质量和效率等市场竞争因素,还包括资源、能效和可承受性等因素,以及过程排放、环境兼容性和工业生态系统等可持续发展因素。

一、中厚板生产工艺概述轧制产品(各种钢材)作为钢铁行业长流终端技术,直接服务于各行各业。

轧钢工艺的品种和质量首先代表了钢铁行业的整体生产水平,经过检查和清理的坯料被送到铸坯车间原料跨进行切割所需的长度。

按类型、来源、钢种和生产计划储存。

推料机将一个轧制坯料一个接一个推入辊道,并将其送入加热炉;送料机将板材加热至1150-1250℃后将其推入热炉,板材通过辊子输送至轧机。

除鳞箱经过首先氧化铁皮从高压水中去除;然后进入轧机。

四辊可逆式轧机。

轧机配有锥形工作辊,用于轧制工件。

高压水去除轧制表面的氧化铁。

通用13-17次往复轧,至最终产品的尺寸,轧制后,钢板由钢板矫直机矫直,钢板矫直后由冷床冷却。

在生产过程中,钢板的加工主要包括厚度、宽度、钢板长度等物理尺寸。

为了提高轧制板材的机械性能,通常在轧机后部安装快速冷却装置,将轧制板材冷却到一定温度,以获得所需的板材性能。

厚板自动轧制系统的控制功能包括:将工件从原来的厚度、宽度和长度轧制到所需的厚度、宽度和工件长度。

快速冷却板具有良好的机械性能。

计划在该地区增加产量,以提高生产速度和生产率。

在生产过程中,操作者必须在生产过程中进行指导和控制,维修人员必须有一定的控制手段,以便于错误的处理。

二、案例分析1.AGC厚度绝对控制。

厚钢板轧机的自动控制系统采用AGC绝对厚度控制系统建立轧制宏微观跟踪平台,根据L2系统数据和自动轧制的主要功能,实现可逆自动轧制过程。

中厚板矫直机压印形成原因及控制措施

中厚板矫直机压印形成原因及控制措施摘要:随着中厚板生产线的不断增加,板材市场竞争的日益激烈,客户对中厚板的表面质量也提出了越来越高的要求。

在中厚板生产中,矫直辊产生的钢板表面压印严重影响产品表面质量,本文通过对原因的深入分析,结合现场修磨辊系经验,通过针对不同规格的钢板采用不同的卡量点,减少热钢板在矫直辊系的停留时间。

另外针对辊系外冷水增加鼓吹装置,快速排空冷却水管内的冷水。

显著降低了矫直辊压印的发生,提高了钢板的表面质量,提高了经济效益。

关键词:矫直辊,压印,除鳞,卡量1 前言柳州钢铁股份有限公司第一轧钢厂板材线(以下简称板材线)2020年8月完成热矫直机的在线升级改造,该设备采用冶自欧博专有技术的“智能矫直操控系统平台”,可全面提高一级自动化系统和二级模型过程自动化系统的控制水平,简化、规范操作工艺,减少人为因素对矫直过程的影响,实现智能监控、智能设定、自动矫直功能;减少人员配备,降低劳动强度和操作难度,全面地提升矫直质量,提升设备稳定性,延长设备使用寿命。

矫直机作为中厚板生产线上承上启下的工序,2022年8月板材线矫直机辊系压印问题频发。

由于矫直辊表面存在粘结有氧化铁皮,导致钢板表面出现周期性压印,经常被迫停机进行修磨。

据统计2022年8月停机修磨辊系15次,总计225min,不仅影响钢板表面质量,而且严重影响整条生产线的稳定性和流畅性,增加职工劳动强度,限制了产能。

2022年板材线年产量计划为150万吨。

为了保证生产的连续性和稳定性,对生产时常见压印进行分析和总结,探索出解决矫直辊压印问题的方法已经成为迫在眉睫的事情。

2 矫直机工作辊压印形成的原因2.1 氧化铁皮的影响1180~1280℃是中厚板坯的加热温度标准,750~1150℃是轧制温度的标准。

从钢坯进入加热炉至矫直机前钢板表面会存在不同成分的氧化铁皮,中厚板表面的氧化铁皮主要成分包括氧化铁、四氧化三铁以及三氧化二铁[1]。

钢坯的加热质量直接对除磷箱的除鳞效果产生影响,如果除鳞不干净就会造成氧化铁皮压入,待钢板至矫直区域时脱落粘结到矫直辊上,从而造成钢板表面周期性压印。

中厚板粗轧机机架辊常见问题与处理

中厚板粗轧机机架辊常见问题与处理发表时间:2018-03-22T14:16:14.080Z 来源:《防护工程》2017年第32期作者:钱岩[导读] 国家以及社会对于精钢生产的要求进一步上升,精钢的应用行业较多,提高精钢的质量对于其他各行业的质量优化都有积极的作用。

宝武集团新疆八一钢铁有限公司新疆乌鲁木齐市 830022摘要:钢铁生产是第二产业中的重要组成部分,随着社会不断发展,对钢铁生产的质量要求进一步上升。

轧钢机的质量对生产产品的质量有着直接性的影响,所以对于轧机的机架优化也成为行业发展的重要建设内容。

中厚板的轧机应用的范围最广,虽然轧机有着不同的种类和应用类型,但是每种轧机都因为自身的特性有着一定的优点和缺点。

关键词:中厚板轧机,机架辊,常见问题一、前言国家以及社会对于精钢生产的要求进一步上升,精钢的应用行业较多,提高精钢的质量对于其他各行业的质量优化都有积极的作用。

粗轧机的问题主要是在机架辊的尺寸、运行过程中传动轴等细节方面,在针对性研究提出的解决措施中,也主要是从优化尺寸设计,以及在使用中加强主从动轴之间的配合,减少传动轴以及连接链的卡死等问题。

二、中厚板粗轧机机架辊的现状1,社会背景中厚板轧机是在轧制中厚度的钢板时所需要的轧钢设备,主要是用于交通运输工具、钢机构件以及部分焊管和一般的机械制品等。

中厚板轧机是按照具体工作辊的辊身长度来定义轧机尺寸的,而当下的中厚板轧机的具体形式有二辊式、三辊式以及四辊式,在应用过程中的普及程度都较高[1]。

中厚板轧机的应用主要采用的是梁式的板胚加热炉,有最佳的燃烧控制功能,在装取料机方面的配置也是追求新技术的。

2,不同类型中厚板生产的轧机种类不同,不同的种类也有不同的优点和缺点。

二辊式的轧机是老式的轧机,主要是采用直流的电机进行驱动,可进行可逆以及调速等各方面的轧制。

因为对原料的种类以及尺寸的适应性较大,所以这种轧机的辊系刚性较小,因此仅仅只用于生产厚规格的钢板,更多的是作用在双机布置中的粗轧制系统中。

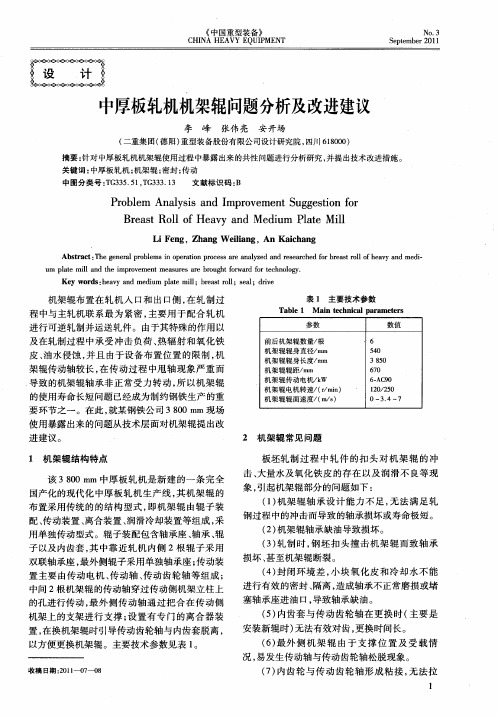

中厚板轧机机架辊问题分析及改进建议

中厚板轧机机架辊问题分析及改进建议李峰;张伟亮;安开场【摘要】针对中厚板轧机机架辊使用过程中暴露出来的共性问题进行分析研究,并提出技术改进措施.【期刊名称】《中国重型装备》【年(卷),期】2011(000)003【总页数】4页(P1-4)【关键词】中厚板轧机;机架辊;密封;传动【作者】李峰;张伟亮;安开场【作者单位】二重集团(德阳)重型装备股份有限公司设计研究院,四川618000;二重集团(德阳)重型装备股份有限公司设计研究院,四川618000;二重集团(德阳)重型装备股份有限公司设计研究院,四川618000【正文语种】中文【中图分类】TG335.51;TG333.13机架辊布置在轧机入口和出口侧,在轧制过程中与主轧机联系最为紧密,主要用于配合轧机进行可逆轧制并运送轧件。

由于其特殊的作用以及在轧制过程中承受冲击负荷、热辐射和氧化铁皮、油水侵蚀,并且由于设备布置位置的限制,机架辊传动轴较长,在传动过程中甩轴现象严重而导致的机架辊轴承非正常受力转动,所以机架辊的使用寿命长短问题已经成为制约钢铁生产的重要环节之一。

在此,就某钢铁公司3 800 mm 现场使用暴露出来的问题从技术层面对机架辊提出改进建议。

1 机架辊结构特点该3 800 mm 中厚板轧机是新建的一条完全国产化的现代化中厚板轧机生产线,其机架辊的布置采用传统的的结构型式,即机架辊由辊子装配、传动装置、离合装置、润滑冷却装置等组成,采用单独传动型式。

辊子装配包含轴承座、轴承、辊子以及内齿套,其中靠近轧机内侧2 根辊子采用双联轴承座,最外侧辊子采用单独轴承座;传动装置主要由传动电机、传动轴、传动齿轮轴等组成;中间2 根机架辊的传动轴穿过传动侧机架立柱上的孔进行传动,最外侧传动轴通过把合在传动侧机架上的支架进行支撑;设置有专门的离合器装置,在换机架辊时引导传动齿轮轴与内齿套脱离,以方便更换机架辊。

主要技术参数见表1。

表1 主要技术参数Table 1 Main technical parameters2 机架辊常见问题板坯轧制过程中轧件的扣头对机架辊的冲击、大量水及氧化铁皮的存在以及润滑不良等现象,引起机架辊部分的问题如下:(1)机架辊轴承设计能力不足,无法满足轧钢过程中的冲击而导致的轴承损坏或寿命极短。

中厚板轧机轧辊的使用特点与管理要求

2.2 中厚板轧机的特点

总计 :4000-4300mm生产线为5条; 3000-3800mm生产线为17条; 2800mm生产线为11条;

2300-2750mm生产线为15条;

5000mm生产线为2条。 目前,3000mm以上的中厚板轧机,成为了我国中厚板生产的主 力轧机。

2.2我国中厚板轧机特点

47

48

酒钢中板厂

福鼎龙安中板厂

2800×4

2800×2/2350×4

50

120

1998

2006

5500

2.2 中厚板轧机的特点

目前,2条5000mm 宽生产线板厚线

序号 49 50

企业名称 宝钢厚板厂 沙钢宽厚板

轧机型式与尺寸 5000×4 5000×4

设计能力/

a-1 万t· 140 140

投产日期/改造日期 轧制力(t) 2005 2006 10000 10000

2008年轧辊制造与应用国际有限公司轧钢部 闫智平

1、概述 2、中厚板轧机轧辊使用特点及要求 3、中厚板轧机轧辊的应用情况 4、中厚板轧辊使用管理的要求和措施 5、 结语

1、概述

中厚板轧机是轧钢设备中的最大的轧机。轧辊是轧机上直接

3000-3800mm生产 线17条,其中3500 mm生产线12条

设计能力/

a-1 万 t· 80 120 60 60 80 120 130 100 80

投产日期/改造日期 2005 2005 1987/2003-1 Mar-93 6-Jul 2006 2006 2005 2007

轧制力(t) 7500 7500 7000 3000 7000 7000 7000 6500 4500

中厚板厂2500 mm 精轧机工作辊窜轴问题分析与改进

中厚板厂2500 mm 精轧机工作辊窜轴问题分析与改进陈龙芬;时义祥;许方泉;王杰;董恩乐;关玉宝【摘要】分析了济钢中厚板厂2500 mm精轧机工作辊在钢板轧制过程中出现窜动的原因,并给出了相应的改进措施。

有效的减少了精轧机工作辊窜轴现象的发生,保证了精轧机的稳定运行和产品质量。

% Work roll axial motion causes of2 500 mm finishing mill during steel plate rolling in Jinan Steel mediumand heavy size plates plant have been analyzed ,and corresponding improvement measures also have been put forward . Finally, work roll axial motion status has been controlled efficiently , which guaranteed stable operation and products quality of finishing mill.【期刊名称】《中国重型装备》【年(卷),期】2012(000)004【总页数】3页(P46-47,50)【关键词】精轧机;窜轴;间隙;测量;修复【作者】陈龙芬;时义祥;许方泉;王杰;董恩乐;关玉宝【作者单位】济南钢铁股份有限公司中厚板厂,山东250101;济南钢铁股份有限公司中厚板厂,山东250101;济南钢铁股份有限公司中厚板厂,山东250101;济南钢铁股份有限公司中厚板厂,山东250101;济南钢铁股份有限公司中厚板厂,山东250101;济南钢铁股份有限公司中厚板厂,山东250101【正文语种】中文【中图分类】TG333.171 轧机窜轴情况从2011 年1 月份开始,中厚板厂2 500 mm精轧机上、下工作辊均存在不同程度的窜动。

2800mm中厚板轧机平面形状控制系统存在问题以及改善

总第224期2018年10月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀南㊀方㊀金㊀属SOUTHERNMETALS㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀Sum.224October㊀2018㊀㊀收稿日期:2018-03-14㊀作者简介:李㊀磊(1985-)ꎬ男ꎬ2010年毕业于武汉科技大学材料加工工程专业ꎬ工程师.㊀文章编号:1009-9700(2018)05-0039-032800mm中厚板轧机平面形状控制系统存在问题以及改善李㊀磊(柳州钢铁股份有限公司ꎬ广西柳州545002)摘㊀要:在2800mm中厚板粗轧机平面形状控制系统主要原理和特点基础上ꎬ针对该系统使用过程中存在的问题ꎬ提出了对应的解决措施.改善后ꎬ效果良好ꎬ有效促进了成材率和命中率的提升.关键词:平面形状控制系统ꎻ头中尾宽差ꎻ尾部圆头ꎻ狗骨不对称中图分类号:TG335.5+2㊀㊀㊀㊀㊀㊀文献标识码:BImprovementandProblemofPlanViewControlSystemof2800mmPlateRollingMillLILei(LiuzhouIronandSteelCo.ꎬLtd.ꎬLiuzhouꎬGuangxiꎬ545002ꎬP.R.China)Abstract:Basedonthemainprinciplesandfeaturesoftheplanviewcontrolsystemcurrentlyusedonthe2800roughingmillꎬthecorrespondingsolutionswereproposedaccordingtotheproblemsofthesystem.Theimprovingeffectisgoodafteroptimizationꎬwhicheffetelypromotestherateoffinishedproducts.Keywords:planviewcontrolsystemꎻwidthtoleranceofplateheadꎬtailandmiddleꎻplateroundꎻasymmetricaldogbone0㊀前言平面形状控制通过配备高性能的液压系统ꎬ轧制过程中动态调节辊缝来改变中间道次轧件厚度ꎬ最终改善成品的平面形状[1].其基本思想是对轧制终了的钢板平面形状进行定量预测ꎬ然后依据体积不变原理ꎬ换算成在成形阶段或展宽阶段末道次给予的钢板厚度不均匀分布量ꎬ这个不均匀厚度分布量将用于改善轧件最终的矩形度.如果成品边部为凸形ꎬ则成形阶段末道次将轧件轧制成两端厚中间薄的形状ꎬ两边厚出的部分用于补偿成品边部凸形两端的缺损ꎻ反之ꎬ如果成品边部为凹形ꎬ则成形阶段末道次轧制成两端薄中间厚的形状ꎬ中间厚出部分用于补偿成品边部凹形中间的缺损.同理ꎬ通过展宽阶段最末道次的板厚超常分布量来补偿最终成品头尾部形状的缺损[2].柳州钢铁股份有限公司(以下简称 柳钢 )中板厂平面形状控制系统自投入运行以来ꎬ对于改善钢板矩形化ꎬ提高成材率起到较大作用ꎬ对中板厂降低成本做出了贡献.但是ꎬ系统还存在的部分问题不利于发挥系统的最大功能.对此ꎬ中板厂开展了平面形状控制系统的优化工作ꎬ以最大限度提高成材率.1㊀系统使用过程中主要存在问题1)钢板宽度改善效果不够明显ꎬ部分长坯料未使用定尺MAS(钢坯长度ȡ2500mm)ꎬ无法补偿钢板边部形状ꎬ造成钢板头中尾宽差大.2)钢板尾部圆头较大ꎬ影响了尾部的剪切质量ꎬ造成尾部剪切量增加ꎬ降低成材率.3)使用平面形状控制系统轧制过程中ꎬ部分钢板轧制出的狗骨不对称ꎬ精轧轧制后钢板出现梯形形状ꎬ造成钢板尖头.2㊀针对系统使用过程存在不同问题采取相关措施2.1㊀长坯料不能使用定尺MAS轧制由于粗轧机为2800mm轧机ꎬ因此在规程设定过程中允许最大轧制宽度为2600mmꎬ导致在轧制长度为2500mm以上的钢坯时ꎬ不能够使用纵-横-纵或者横-纵-横的轧制方式.而定尺MAS需要在钢板纵轧一道次的过程使用ꎬ因此对于长度为2500mm以上的钢坯不能使用定尺MAS来改善钢板腰部形状ꎬ以免造成钢板头中尾的宽差大ꎬ影响轧制钢板的宽度控制ꎬ不利提高成材率.通过对粗轧机相关设备进行测量ꎬ得到粗轧机牌坊宽度为3000mmꎬ而AGC设定计算规程过程限制为2800mmꎬ使得设定规程过程部分坯料长度不能得到需要的规程ꎬ通过对AGC的规程设定限制进行修改ꎬ进行一系列的试验轧制ꎬ保证了轧制2500~2600mm钢坯可以顺利使用定尺MAS.解决了大部分7~8t钢板不能使用定尺MAS的问题ꎬ有效改善了钢板的头中尾宽差目前粗轧轧制最宽的钢板的毛宽已经达到2800mmꎬ成功进行了宽度定尺为2700mm钢板的轧制ꎬ有效改善了钢板头中尾宽差ꎬ提高了成材率.2.2㊀轧制后钢板尾部圆头大通过对平面形状控制系统轧制后的钢板头尾部进行观察ꎬ发现头部基本能够轧制出燕尾形状ꎬ而大部分钢板尾部形状则为圆头.为了找出尾部圆头的原因ꎬ进行了一系列的试验分析ꎬ包括调整粗轧轧制的方式ꎬ使用不同的狗骨设定高度及对钢板头尾部更换等.试验过程包括使用不同的轧制方式ꎬ改变展宽轧制后钢板的头尾方向对比㊁减少展宽后第一道次的压下量㊁展宽后从机前往机后送钢的不同轧制方式以及加大狗骨高度等方法.试验结果表明ꎬ1)在相同轧制方式以及狗骨高度相同的前提下单独调整钢板头尾ꎬ对于尾部的圆头影响不大ꎻ2)从展宽后的轧制方向的数据可以发现ꎬ展宽后的轧制方向对于头尾的圆头与燕尾具有一定的影响ꎬ但调整压下以及轧制方向的方法对轧制过程影响较大.通过对比ꎬ采取了纵横纵轧制方式ꎬ加大狗骨高度同时配合更换钢板头尾ꎬ有效解决了尾部的圆头问题ꎬ目前所有钢板尾部都能够轧制出燕尾形状.2.3㊀MAS无法轧制狗骨或者轧制出的狗骨不对称1)轧制切割面过程定尺MAS不能轧制出狗骨针对该问题ꎬ从工艺参数ꎬ设备能力等方面进行了分析ꎬ找出主要原因是ꎬ轧制定尺狗骨的过程中ꎬ由于坯料宽度较小ꎬ温度比较高ꎬ轧制过程咬钢时ꎬ当狗骨设定较大ꎬ轧制力较小ꎬ造成AGC无法判断钢板是否进入轧辊ꎬ导致钢板咬钢后ꎬ狗骨不能够自动形成ꎬ因此需要合理的设定判断粗轧开始的咬钢轧制力.通过对粗轧机AGC参数以及液压系统进行分析ꎬ在相关试验的前提下ꎬ将判断咬钢轧制力改为200tꎬ使得定尺MAS的轧制成功几率提高.另外ꎬ通过减小咬钢轧制力ꎬ使定尺MAS的狗骨高度适当增加ꎬ有效改善展宽比大的钢板头中尾宽差.通过对修改参数后的轧制过程进行跟踪ꎬ粗轧轧制过程比较顺利ꎬ基本没有出现狗骨不能形成的相关问题.定尺MAS轧制的成功几率增加较大ꎬ有效减少了切割面轧制过程出现的大肚现象.对于部分小坯料ꎬ由于温度高ꎬ坯料宽度较小ꎬ压下量达到20mm依然不能轧制出狗骨的问题ꎬ将成形轧制道次压下量增加到30mm后ꎬ即可解决.另外ꎬ增加成形道次的压下量后ꎬ成形道次的狗骨高度可以适当增加ꎬ改善了轧制展宽比在2以上的钢板宽差问题.2)轧制狗骨不对称针对狗骨不对称的问题ꎬ对于实际坯料尺寸进行了测量并与计划尺寸进行了对比ꎬ发现存在一定的误差.另外ꎬ头部的狗骨一般较尾部的狗骨长度以及高度要大ꎬ通过分析ꎬ发现主要原因为AGC的系统误差以及坯料的尺寸精度不够.通过对AGC系统判定误差进行修正ꎬ同时使用APC代替AGCꎬ达到减少咬钢判定位置目的ꎬ从而减少了头部的狗骨长度ꎬ减少了头尾狗骨不对称的问题.针对坯料尺寸精度不够问题ꎬ可以在狗骨设定过程中将头尾狗骨高度调整为不一致ꎬ通过狗骨的高度差来解决由于坯料尺寸造成的狗骨不对称的问题.3㊀效果1)钢坯长度2700mm以下的基本使用纵-横-纵或者横-纵-横的轧制方式进行成形轧制ꎬ保04南㊀方㊀金㊀属SOUTHERNMETALS2018年第5期㊀㊀证了定尺MAS的使用ꎬ有效改善了钢板头中尾的偏差.使用定尺MAS的钢板比例提升到70%~80%.有效提高了成材率ꎬ减少了钢板头中尾偏差ꎬ缩小了毛宽控制量.目前钢板毛宽放置由100mm缩小到80mmꎬ理论提高成材率0 5%左右.2)钢板尾部由圆头变成了燕尾ꎬ减少了尾部剪切量100~200mm.图1是优化前后的钢板尾部形状对比.图1㊀经过优化后钢板尾部形状对比㊀㊀3)通过相关的优化及攻关后ꎬ轧制狗骨的对称性有了较大的提高.图2是优化前后的狗骨对称性比较.a-优化前轧制狗骨形状ꎻb-优化后轧制狗骨形状图2㊀经过优化前后轧制狗骨形状对比情况4㊀优化后部分钢种成材率以及命中率对比㊀㊀通过平面形状控制系统的优化ꎬ使系统稳定性增加ꎬ明显提高非定尺的普板以及低合金钢板的成材率ꎬ同时也提高定尺专用板和船板的命中率.见表1及表2.表1㊀系统优化后成材率情况对比㊀%成材率指标优化前完成情况优化后完成情况相对比提高量普板系列切边板93.5593.700.15低合金系列切边板93.3293.340.02综合成材率94.3394.500.17表2㊀系统优化后命中率情况对比㊀%钢种优化后命中率优化前命中率提高量专用板97.8996.591.3船板99.1696.622.545㊀结语通过对柳钢中板厂2800mm粗轧机平面形状控制系统运行过程存在的问题进行分析ꎬ对系统相关参数进行修正ꎬ优化轧制工艺ꎬ发挥设备的最大功能ꎬ成功解决了系统运行过程中存在的一系列问题ꎬ有效提高了系统运行效率和轧制成材率ꎬ创造了较大的经济效益.参考文献[1]㊀丁修堃ꎬ马博ꎬ王贞祥.中厚板平面形状控制中的GM-AGC系统[J].东北大学学报(自然科学版)ꎬ1998ꎬ19(1):8-10.[2]㊀矫志杰.中厚板轧机过程控制系统的开发和应用研究[D].沈阳:东北大学出版社ꎬ2004.14㊀总第224期㊀㊀㊀㊀㊀㊀李㊀磊:2800mm中厚板轧机平面形状控制系统存在问题以及改善㊀㊀㊀㊀。

中厚板轧机机架辊问题分析及改进建议

50 4 38 0 5 60 7 6A 9 .CO l0 2 0 2/5 O一 . 7 3 4~

使用 暴露 出来 的 问题从 技术层 面 对机架 辊 提 出改

进建 议 。 1 机 架辊 结构 特点 2 机架 辊 常见 问题

板坯 轧 制 过 程 中轧 件 的 扣 头 对 机 架 辊 的 冲 击、 大量 水及 氧化 铁 皮 的存 在 以及 润 滑 不 良等现 象, 引起 机架辊 部分 的问题如 下 : ( ) 架 辊 轴 承 设 计 能力 不 足 , 法 满 足 轧 1机 无 钢过 程 中的 冲击 而 导致 的轴 承损坏 或 寿命 极 短 。

Ta e 1 M ai t c ni a ar m e e s bl n e h c lp a t r

参数

前 后 机 架 辊 数 量/ 根 ・ 6

数值

皮、 油水侵蚀 , 并且 由于设备布置位置 的限制 , 机 架辊传动轴较长 , 在传动过程 中甩轴现象严重而 导致 的机 架辊 轴 承 非 正 常受 力 转 动 , 以机 架 辊 所

的使 用 寿命长 短 问题 已经成 为制 约钢铁 生 产 的重

要 环节 之一 。在此 , 就某 钢铁 公 司 38 0mm现 场 0

机架辊辊身直径/ m m 机架辊辊身长度/ m m 机 架 辊 辊 距/ m m 机架辊传动电机/ W k 机架辊电机转 速/ rm n (/ i) 机 架 辊 辊 面速 度 / m s (/)

( ) 架辊 轴承 缺油 导致 损坏 。 2机 ( ) 制时 , 3轧 钢坯 扣 头 撞 击 机 架 辊 而 致 轴 承

该 380mm 中厚 板轧 机 是 新 建 的 一 条完 全 0 国产 化 的现代 化 中厚 板 轧 机 生 产 线 , 机 架辊 的 其 布置 采用传 统 的 的结 构 型 式 , 即机 架 辊 由辊 子 装 配 、 动装 置 、 传 离合装 置 、 润滑 冷却装 置 等组成 , 采 用 单 独传 动型式 。辊 子装 配包 含轴 承座 、 承 、 轴 辊 子 以及 内齿 套 , 中靠 近 轧 机 内侧 2根 辊 子采 用 其 双联 轴承座 , 外侧辊 子 采用单 独轴 承座 ; 动装 最 传 置主 要 由传 动 电机 、 动轴 、 动 齿 轮轴 等 组 成 ; 传 传

浅谈中厚板生产过程的质量控制

浅谈中厚板生产过程的质量控制发布时间:2022-10-08T01:24:36.903Z 来源:《工程建设标准化》2022年第11期作者:陈宗强[导读] 中厚板在建筑领域具有非常重要的作用,国家和社会对于中厚板的质量要求也实现了明显的提升。

陈宗强新疆八一钢铁股份有限公司轧钢厂摘要:中厚板在建筑领域具有非常重要的作用,国家和社会对于中厚板的质量要求也实现了明显的提升。

由此可见,中厚板的质量控制和检验有着非常重要的意义。

只有做好中厚板生产过程中每个环节的控制,才能够达到良好的生产效果。

因此我们应对中厚板生产过程中的质量控制方法进行探索基于此,本文章对中厚板生产过程的质量控制进行探讨,以供相关从业人员参考。

关键词:中厚板;生产过程;质量控制引言中厚板产品广泛应用于船舶、机械制造等领域,具有广阔的市场前景,在制造业快速发展的当下,其市场需求量是比较可观的。

中厚板生产具有规格多、批量小的特点,因此对于坯料的质量特别是外观尺寸质量的要求非常严格。

如果中厚板坯料尺寸设计不合理,与客户要求相差较大,这样不仅会增加坯料的切割损失或是造成钢板尺寸改判,而且还影响生产效率,降低与客户合同的兑现率。

这对于企业来说无疑会带来比较大的经济损失以及客户的流失。

一、中厚板技术的主要特点(一)TMCP技术目前我国所采用的中厚板先进生产技术,包括TMCP技术,是适应高强度、低合金技术发展所做出的基本技术。

早期的钢度低合金钢都是依靠添加合金元素来保证强度的,很难对焊接性能、成型性能及抗碎性、抗裂性做出分析。

如今的细化铁素体精粒组织材料能够生产出相同强度的钢材,也在焊接性能方面大大提高,也广泛用于造船、锅炉容器,建筑钢结构体系之内。

(二)厚度自动化控制系统AGC是轧机的控制系统,是控制面板厚度的方法,包括相对AGC和绝对AGC的操作模式。

相对AGC提高了钢板的控制精度,但基于钢板轧制力的预测精度和钢板在头部位置的厚度剧烈波动,“相对AGC”只能控制一个板的厚度差异,不能很好地控制不同板的厚度差异。

中厚板厂定尺剪立导辊提高对中精度技术改造

中厚板厂定尺剪立导辊提高对中精度技术改造一、背景中厚板在现代工业中是一个不可或缺的重要材料,它广泛应用于船舶制造、航空航天工业、建筑业、机车车辆制造、冶金行业等多个领域。

随着经济的不断发展和市场的不断扩大,中厚板的需求量也在逐年增加。

中厚板的生产则需要高精度的切割设备,以保证尺寸的精度和准确性,满足生产过程中的要求。

传统的中厚板剪切机在生产过程中,存在着对中不准的问题,这主要由于剪切切割的过程中,单边的变形对整体产生影响,导致尺寸的不准确。

针对这一问题,中厚板定尺剪切机产生了。

中厚板定尺剪切机是在传统的中厚板剪切机基础上,增加了定尺槽,使得操作人员可以将钢板置于定尺槽中,可以更加准确地控制尺寸和位置,解决了对中问题。

但是,由于中厚板的稠密性和硬度,导致在使用过程中,常会出现刀口撕裂等问题,甚至会影响到整个生产线的正常运行。

因此,对于定尺剪切机的精度和技术升级是非常必要的。

二、技术改造的必要性1.提高生产精度中厚板定尺剪立导滚是在中厚板剪切机的基础上进行改进的,可以较准确地控制尺寸和位置。

但是由于硬度大,切口容易产生撕裂等问题,导致对中精度下降,影响产品的生产质量。

因此,提高对中精度是非常必要的,以满足市场需求和产品质量要求。

2.提高生产效率传统的中厚板剪切机的生产效率较低,而中厚板定尺剪立导滚也难以提高生产效率。

因此,通过技术改造,可以增加定尺槽的长度,并在切割过程中加入前进和后退功能,以提高生产效率。

3.保证生产安全由于中厚板材料的硬度和厚度,如果不采取相应的安全措施,易导致事故的发生。

因此,在技术改造的过程中,需要增加生产线的安全设备,提升生产线的安全性。

三、技术改造的方案1.提高对中精度技术改造为解决中厚板在切割过程中出现的撕裂、使钢板厚度不均匀等问题,可在定尺槽上较为停留于剪切位置处加装可调节高度的立导滚,提高对中精度。

2.提高生产效率的技术改造生产过程中中厚板的进给速率对加工效率有着重要的影响,因此在原有的设备上新增一个前进及后退功能,使工作人员无需反复调整钢板的位置,大大缩短生产时间,提高生产效率。

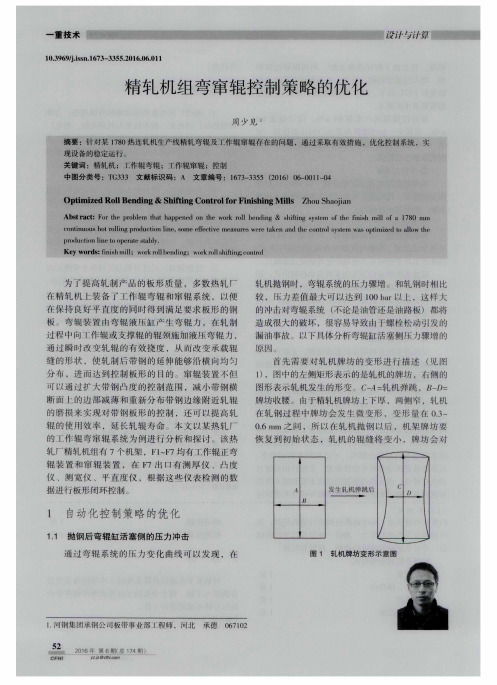

精轧机组弯窜辊控制策略的优化

Ke y wo r d s : f i n i s hmi I l ;w o r k r o l l b e n t I i n g ;w o r kr o l l s h i f t i n g , c o n t r o l

c o n t i n u o u s h o t r o l l i n g p r o d u c t i o n l i n e . s o me e f e c t i v e me a s u r e s w e r e t a k e n a n d t h e c o n t r o l s y s t e m w a s o p t i mi z e d t o a l l o w t h e

为 了提 高 轧制 产 品 的 板形 质 量 ,多 数 热 轧 厂 在精 轧 机 上 装 备 了 _ _ r 作 辊 弯辊 和窜 辊 系统 , 以便 在 保 持 良好 平 直 度 的 同 时 得 到满 足要 求 板 形 的钢 板 弯 辊 装 置 由弯 辊 液 压 缸 产 生 弯 辊 力 ,在轧 制 过程中向 l 作 辊 或 支撑 辊 的辊 颈施 加 液 压弯 辊 力 ,

首 先需 要 对 轧 机 牌 坊 的 变 形 进 行 描 述 ( 见 冈

1 ) ,图 中的左侧 矩形 表示 的是 轧机 的牌 坊 .右侧 的

图形 表示 轧机 发 生 的形 变 。C = 轧 机 弹跳 ,B — D=

l J 】 ‘ 以通 过 扩 大带 钢 凸度 的控 制 范 围 ,减 小 带 钢横 断面 L的边 部 减 薄 和 重 新 分 布 带 钢 边 缘 附 近轧 辊 的磨 损 来 实现 对带 钢 板 形 的控 制 .还 可 以提 高 轧 辊 的使 用 效 率 ,延 长 轧 辊 寿 命 。本 文 以某 热 轧 厂 的_ I 作 辊 弯窜 辊 系统 为例 进 行 分 析 和 探 讨 。该 热

中厚板精整线改进探讨

中厚板精整线改进探讨作者:李伟锋易承钧来源:《科学与财富》2017年第19期摘要:为了增强产品的品质、成材率以及产量,国内的中板厂逐渐对精整线实施改进,建造一条全新的精整线,其主要装置涵盖了圆盘式双边剪、滚盘式冷床、滚切式横剪等等。

经过改进的精整线具备高精度、高效率以及短流程的特征,从真正意义上处理了精整能力的欠缺问题。

本文就中厚板精整线的改进进行简单的分析。

关键词:中厚板;精整线;改进1 前言伴随冶金业的不断进步,中厚板加工线传统的加工技术、设施水平已经无法达到企业不断发展的需求。

中厚板加工线改进以后想要达到所预期的加工量,一条全新创建的精整线的剪切能力显著较低,其次全新增加的圆盘剪在加工环节剪切薄板出现误差的次数较多,全新的精整剪切线无法满足企业的日常生产。

所以,需要针对中厚板老旧的精整线实施转移与改进,以增强中厚板加工的品质与效率。

2 改进的必要性分析传统的精整线没有办法满足当前轧钢生产高速度、多类型、大板厚的加工需求。

从以下几个层面分析了对中厚板精整线进行改进的必要性进行分析:(1)冷却能力高度欠缺。

在最近几年时间内,中板厂每年的加工量大约为40万吨,现实所加工的厚板最大的截面尺寸达到了50 mm×2 000 mm。

所以,此冷床当前正处在超负荷的工作状态,在日常加工环节,经常会出现轧机停滞工作等待精整的情况。

(2)剪切工序的工况相对较差。

因为轧机的加工能力已经有所增强,然而冷却能力却无法满足要求,进入到剪切环节的所能够剪切的厚度低于20 mm的钢板温度偏高,造成剪切机与翻板机、前后辊道以及台架等其它设施的工况日益恶化,尤其是辊道出现了非常严重的损害。

剪切的温度偏高便会造成切边出现发蓝的问题,对于产品的外观品质造成了非常大的影响;成品采集的温度偏高便会导致出现低温缓冷的情况,对成品的力学性能造成影响。

(3)因为目前所具备的剪板机仅仅只可以剪切厚度低于20 mm的钢板,然而厚度高于20 mm的钢板没有办法进入到此剪切流程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( He a v y a n d Me d i u m P l a t e Mi l l , T i a n j i n I r o n a n d S t e e l G r o u p C o m p a n y L i mi t e d , T i a n j i n 3 0 0 3 0 1 , C h i n a)

Ab s t r a c t T h e e x i s t i n g p r o b l e ms a t t h e c o n t r o l s y s t e m o f i f n i s h i n g mi l l r o l l e r t a b l e a t He a v y a n d Me d i u m P l a t e Mi l l a r e a n a l y z e d . Af t e r d i s c u s s i n g t h e r e v a mp p l a n , t h e a u t h o r s d e s i g n a n e w r o l l e r t a b l e c o n t r o l mo d e . P r a c t i c e i n d i c a t e s , t h e p l a n c a n s a v e e l e c t r i c e n e r g y s u b s t a n t i a l l y , c o n t r o l p l a t e p o s i t i o n i n g a n d d r i v e s a t f i n i s h i n g r o l l i n g a r e a i n a mo r e e f f e c t i v e wa y , b r i n g mo r e p r e c i s i o n t o P L C i n t e r l o c k e d a n d

【 摘

要 】 分析 了 中厚板精 轧机辊道控 制系统存在 的问题 。通过 改造方案讨论 ,设计 出新 的辊道控制模 式 。实

践表 明 , 该 方案 可以较大程度 地节约 电能 ,对钢板 定位 、精轧机 区域传 动控 制更加有 效 ,P L C联动及协调 运行

更加精准 ,提高 了精轧机辊道传 动控制系统的技术水平 ,降低 了设备维护费用 ,提 高了经 济效 益。 【 关键词 】 中厚板 ;精轧机 ;辊道控制 ;改造 ;效益 Re v a m p o f Co n t r o l Me t ho d f o r Ro l l e r Ta b l e o f Fi ni s h i ng Mi l l i n He a i U

主要 包 括 :辊 道 电机 正反 转 运 行 ,辊道 电机 与 粗

某钢3 5 0 0 mm中厚 板 车 间 为双 机 架 轧制 ,精

轧机部分是将粗轧机开坯后形成的 中间坯进行进

一

步轧制 ,形成热轧钢板产 品。其精轧机所有辊

道 均 为 每 台 电机 直 连 辊 道 单 独 传 动 ,多 个 电 机 分 组进 行 变 频 控 制 。 共包 括 :精 轧 机人 口运 输 辊

c o o r di n a t e d r u n ni n g ,l i t f t he t e c h ni c a ll e v e l o f in f i s h i ng mi l l r o l l e r t a b l e d r i v e c o nt r o l s y s t e m,r e d u c e e q u i p me nt ma i n t e n a n c e c o s t a n d i mp r o v e e c o n o mi c b e n e it f . Ke y wor ds h e a v y a n d me d i um p l a t e ; in f i s h i ng mi l l ; r o l l e r t a b l e ; c o nt r o l ; r e v a mp ; b e n e it f

1 引言

精轧机辊 道采用交 流变频 调速 电动机 ,交 一

直一 交 变 频 调 速 系 统 控 制 ,借 助 人 机 界 面 实 现 人 机互 动 ,最 终 达到 自动 控制 。通 过 C o D e S y s 软件 编 程 ,实 现 P L C 对 一 级 自动 化 及 传 动 的控 制 功 能 。

中厚板精轧机辊道控制方式改进

d o i :1 0 . 3 9 6 9 0 . i s s n . 1 0 0 6 — 1 I O X. 2 0 1 4 . 0 4 . 0 1 5

中厚 板 精 轧 机 辊 道 控 制 方 式 改进

孙 智 勇 ,赵 洋

( 天津钢铁集团有限公司中厚板厂,天津 3 0 0 3 0 1 )

轧 、层 流 区域 的辊 道 协 调运 行 及 相 关 电气 联 锁 ,

道 ,共4 0 棵 ,分6 组变频器传动控制 ;精轧机入 口 锥辊道 ,共 1 6 棵 ,分4 组变频器传动控制 ;精轧机

前后 机 架 辊 辊 道 ,共 6 棵 ,分前 后 2 组 变频 器 传 动