第五届河北省数控技能大赛数车%28教师职工组%29

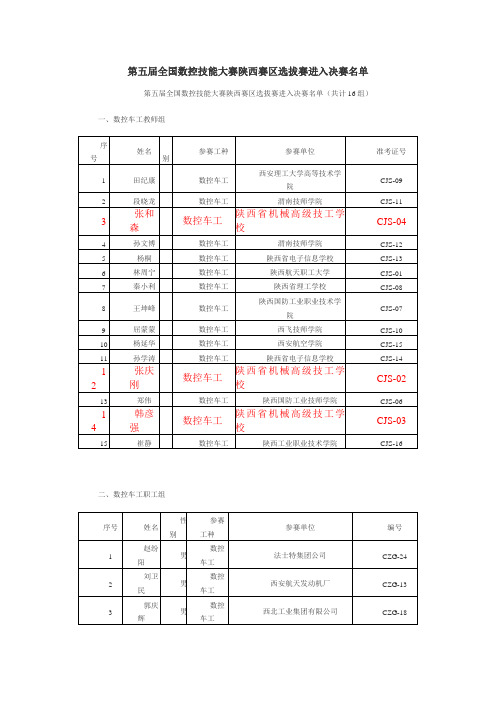

第五届全国数控技能大赛陕西赛区选拔赛晋级名单

第五届全国数控技能大赛陕西赛区选拔赛进入决赛名单第五届全国数控技能大赛陕西赛区选拔赛进入决赛名单(共计16组)一、数控车工教师组

二、数控车工职工组

三、数控车工高职学生组

四、数控车工中职学生组

五、数控车工高技学生组

六、数控铣工教师组

七、数控铣工职工组

八、数控铣工高技组

九、数控铣工中职组

十、数控铣工高职组

十一、加工中心(四轴)教师组

十二、加工中心(四轴)职工组

十三、加工中心(四轴)高职学生组

十四、加工中心(四轴)中职学生组

十五、加工中心(五轴)职工组

十六、加工中心(五轴)教师组

第五届全国数控技能大赛陕西赛区组委会

2012年10月22日。

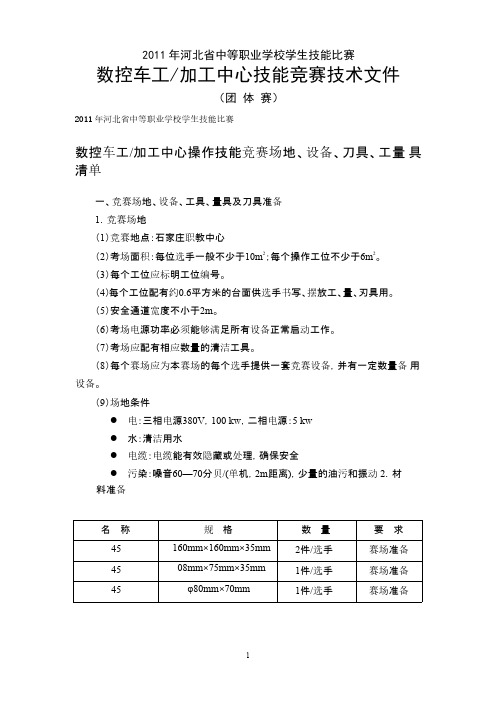

河北省技能大赛数控车加工中心整体图纸及备料清单

1

对全部高中资料试卷电气设备,在安装过程中以及安装结束后进行高中资料试卷调整试验;通电检查所有设备高中资料电试力卷保相护互装作置用调与试相技互术关,通系电1,力过根保管据护线生高0不产中仅工资2艺料22高试2可中卷以资配解料置决试技吊卷术顶要是层求指配,机置对组不电在规气进范设行高备继中进电资行保料空护试载高卷与中问带资题负料2荷试2,下卷而高总且中体可资配保料置障试时2卷,32调需3各控要类试在管验最路;大习对限题设度到备内位进来。行确在调保管整机路使组敷其高设在中过正资程常料1工试中况卷,下安要与全加过,强度并看工且25作尽52下可22都能护可地1关以缩于正小管常故路工障高作高中;中资对资料于料试继试卷电卷连保破接护坏管进范口行围处整,理核或高对者中定对资值某料,些试审异卷核常弯与高扁校中度对资固图料定纸试盒,卷位编工置写况.复进保杂行护设自层备动防与处腐装理跨置,接高尤地中其线资要弯料避曲试免半卷错径调误标试高方中等案资,,料要编试求5写、卷技重电保术要气护交设设装底备备置。4高调、动管中试电作线资高气,敷料中课并设3试资件且、技卷料中拒管术试试调绝路中验卷试动敷包方技作设含案术,技线以来术槽及避、系免管统不架启必等动要多方高项案中方;资式对料,整试为套卷解启突决动然高过停中程机语中。文高因电中此气资,课料试装等工置问作调题并试,且技合进术理行,利过要用关求管运电线行力敷高保设中护技资装术料置。试做线卷到缆技准敷术确设指灵原导活则。。:对对在于于分调差线试动盒过保处程护,中装当高置不中高同资中电料资压试料回卷试路技卷交术调叉问试时题技,,术应作是采为指用调发金试电属人机隔员一板,变进需压行要器隔在组开事在处前发理掌生;握内同图部一纸故线资障槽料时内、,设需强备要电制进回造行路厂外须家部同出电时具源切高高断中中习资资题料料电试试源卷卷,试切线验除缆报从敷告而设与采完相用毕关高,技中要术资进资料行料试检,卷查并主和且要检了保测解护处现装理场置。设。备高中资料试卷布置情况与有关高中资料试卷电气系统接线等情况,然后根据规范与规程规定,制定设备调试高中资料试卷方案。

第五届全国数控技能大赛技术展望

为进一步巩固和进步五轴加工技术,普及多轴(五轴)加工工艺和编程技术,同时引进国际技能大赛竞赛理念,探索比赛方法,为我国参加国际技能大赛输送人才,(以下简称“数控大赛”)技术方向讨论会7月16日在北京举行。

中国机械产业联合会执行副会长杨学桐,中国就业培训技术指导中央副主任宋建,北京机床研究所副总工艺师金福吉、北京航空航天大学专家宋放之、杨伟群等出席会议,从数控技术的应用状况以及国际数控大赛信息交流等方面共同讨论了数控大赛的技术方向。

大赛命题进一步侧重五轴加工技术跟着当今产业产品更新换代的加快,对零部件集成化和功能要求越来越高,在加工零件数目减少的同时,零件结构越来越复杂。

为实现产品功能,加工精度的要求也越来越高。

为了进步产品使用寿命,刀具厂商大量采用新材料,材料机能的不断进步导致机械加工难度加大,工艺日趋复杂。

五轴加工技术是现代数控加工的前沿技术,它涉及到计算机辅助设计与制造中的三维造型、仿真模拟和五轴联动加工技术。

跟着数控大赛不断深入,注重工艺方法的实试题的考核重点已经不再是单一的试件加工技术技能,而开始侧重零部件整体加工工艺过程。

据先容,2010年第4届全国数控技能大赛首次增加了五轴加工中央比赛项目,在竞赛中实现了“五轴加工”零的突破。

该工种比赛理论设计93组,实际参赛53组,参赛率为56%,基本完成参赛工件制作的5组,精度保证较高的3组。

因大赛的引导作用,在职业院校中多轴(五轴)加工数控高端人才培养逐渐起步。

数据分析表明,全国范围内把握数控多轴加工技术人才的总量少,从五轴加工考核的工艺分析、CAD/CAM和仿真应用、机床纵与功能性应用、刀具和材料选择、检测方法等方面,未能很好地体会高速、高效、高精和集成的理念。

因此,第5届数控大赛将鉴戒世界技能竞赛(Worldskill)的命题思路和考核方法,命题中设计过程考核,考核中关注细节,凸起纵规范,安全规程和加工精度考核,将质量意识贯串比赛全过程。

同时循序渐进地引导和启发选手开拓思路,为企业进步产品质量服务。

Delcam公司参加第五届数控技能大赛总决赛启动仪式

【 2 】 冯 培锋, 李颖新, 宙 华. 数控车床 棒料送 料装簧 的炎型及

其选择[ J ] . 集 美大学学报 , 2 0 0 0 , 5 ( 3 ) : 4 5 — 4 9 .

机械T- A轴嘲零

f 3 】 荽

鑫, 孔令军, 张俊勇. 一种非走 心式 轴车床数 控 自动

ma t i c p r du o c t i o n l i n e [ J ] . A d v a n c e d Ma t e r i a l s R e s e a r c h ,

2 0 1 2 , 5 0 0 ( 1 ) : 4 2 3 — 4 2 8 .

机械手B 轴移 至: 【 件翻转位置 机械手A 轴下 降到位 ,究成工件翻转

【 6 ] T O R R I S I N , O L I V E I R A J . R e m o t e m o n i t o i r n g f or

h i g h ・ - s p e e d CNC p r o c e s s e s o v e r p u b l i c I P n e t wo r k s U S — -

机械手A 轴回零

i n g C y b e r O P C  ̄ ] . I n t e r n a t i o n a l J o u r n a l o f A d v a n c e d

Ma n u f a c t u r i n g T e c h n o l o g y , 2 0 1 2 , 6 0 ( 4 ) : 1 9 1 - 2 0 0 .

送料机 的结构设计 [ J 】 . 机械与 电 , 2 0 1 1 ( 5 ) : 7 5 — 7 8 .

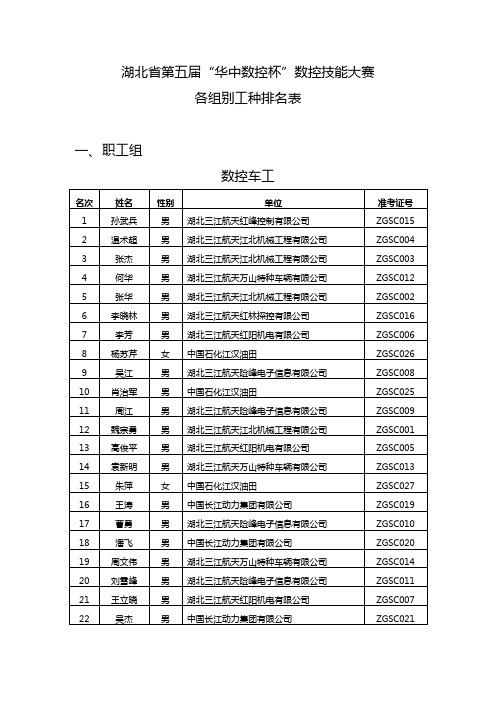

湖北省第五届数控技能大赛排名表

数控车工

名次

姓名

性别

单位

准考证号

1

严灿开

男

武汉市仪表电子学校

ZZSC008

2

姚流洋

男

武汉市第二轻工业学校

ZZSC011

3

鲁徐

男

武汉市仪表电子学校

ZZSC007

4

张智诚

男

武汉市第二轻工业学校

ZZSC012

5

陶鹍

男

武汉市第二轻工业学校

ZZSC010

6

李创

男

湖北省机械工业学校

ZZSC001

7

湖北三江航天红阳机电有限公司

ZGSX004

18

吴波

男

武汉重工铸锻有限责任公司

ZGSX017

19

李万元

男

武汉重工铸锻有限责任公司

ZGSX016

加工中心(四轴)

名次

姓名

性别

单位

准考证号

1

张守明

男

湖北三江航天红阳机电有限公司

ZGJ4002

2

张旭旻

男

湖北三江航天万山特种车辆有限公司

ZGJ4005

3

周荣军

男

湖北三江航天江北机械工程有限公司

黄石职业技术学院

JSSX007

11

张忠伦

男

湖北随州技师学院

JSSX013

加工中心(四轴)

名次

姓名

性别

单位

准考证号

1

钟波

男

武汉市第二轻工业学校

JSJ4005

2

樊帆

男

武汉市仪表电子学校

JSJ4004

2018年中国技能大赛——全国数控技能大赛

ESPRIT 2018 教育版/ ESPRIT TNG 教育版

Байду номын сангаас

迪培软件科技(上海)有限公司

Autodesk FeatureCAM 2019 欧特克软件(中国)有限公司

NX 10 软件

北京习和科技有限公司

Mastercam2018 教育版 美国 CNC software ,inc.

检测设备

供应厂商

检测通用量具 供应厂商

Mastercam2018 教育版 中望 3D 教育版 V2018 CAXACAM 数控车 2016 Autodesk FeatureCAM 2019 Edgecam 2018R1 版

美国 CNC software ,inc.

广州中望龙腾软件股份有限公司 北京数码大方科技有限公司

粗糙度检测仪 ( TESA RUGOSURF,2 台)

最大棒料直径(mm) 液压卡盘直径(mm) 主轴头型式

50 200(8 寸中空液压卡盘 品牌为台湾亿 川或台湾通福) A2-6

主轴通孔直径(mm)

65

主轴轴承直径 (前/后)(mm)

Ф100/Ф90

主轴转速(r/min)

50-4500

主电机功率(连续/30 分钟)(kW)

15/11

套筒直径/行程(mm)

数控转台台面直径(mm)

Φ210

数控转台中心高(mm)

160

尾座

标配数控系统 及各向驱动电

机

数控系统 主轴电机

X/Y/Z 向 驱动电机

莫氏 4 号顶尖 FANUC OI-MF TYPE(5) 7.5/11kw

1.8/2.5/2.5kw

10

2.数控铣床(四轴 850)

数控铣加工中心(职教组)实操试题

4-φ

4

−0.02 −0.05

5

2-20±0.1

四 其它

8 +0 − 0.1

IT

一处每超差扣 0.1 分

IT

一处每超差扣 0.2 分

4 要素完成得配分

塞规检查

IT

每处不合格扣 0.5 分

IT

一处每超差 0.01 扣 0.2 分

IT

每超差 0.01 扣 0.2 分

IT

一处每超差 0.01 扣 0.2 分

φ

8

0

A

7

0

-0 -0

. .

02 06

740 -0来自.14-R

2

+0.2 0

技术条件: 1、未注尺寸±0.1 2、未注表面粗糙度Ra1.6 3、未注圆角R3±0.5 4、锐边倒角0.2×45°

材料

2A12T4

上盖

数量

1

数控铣床、加工中心工种

图号

ZJ-JGZX-01b

职工、教师组

比例

1:1

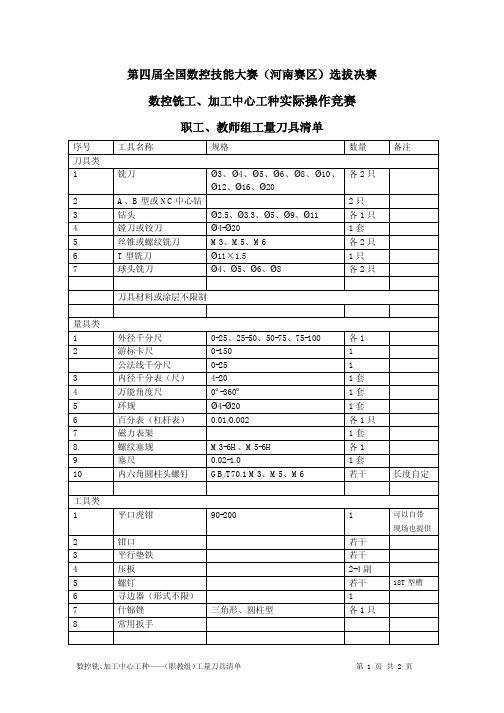

第四届全国数控技能大赛(河 南赛区)选拔决赛

R

3+0.3 − 0.3

IT

一处每超差扣 0.3 分

4 − R3+−00..33

IT

一处每超差扣 0.3 分

三

4-φ

4

−0.02 −0.05

轴方向

φ

76++00..103

×

70 ++00..103

×

2

+0.1 01

轮廓

70

+0.1 + 0.03

IT

1

φ 76++00..103

第五届全国数控技能大赛五轴样题

1

山特提供

技 千木提供

齿数 2、圆角 0.13、中心切 削、螺旋角 30、通用型 刃长16、 总长63、 柄径8、

6

Φ8整硬球头刀

7

Φ6 键槽铣刀

8

Φ10 球头铣刀

90°NC 点钻 9

(Φ10)

10

Φ45-55 镗刀

钢 铝

1 不限

控 山特提供 千木提供

3

Φ10 整硬铣刀

钢

4

Φ10 整硬铣刀

铝

5 Φ6 整硬键槽铣刀

钢

1 山特提供 千木提供 1 山特提供 千木提供

赛

1

山特提供

千木提供

大 刃长22.5、总长72、柄径10、

齿数4、圆角0.2 、中心切 削、螺旋角35、通用型

刃长 22、 总长 72、柄径 10、

1

山特提供

千木提供

能 齿数 2、圆角 0.15、中心切

赛 大 能 技 控 数 国 全 届 五 第

赛 大 能 技 控 数 国 全 届 五 第

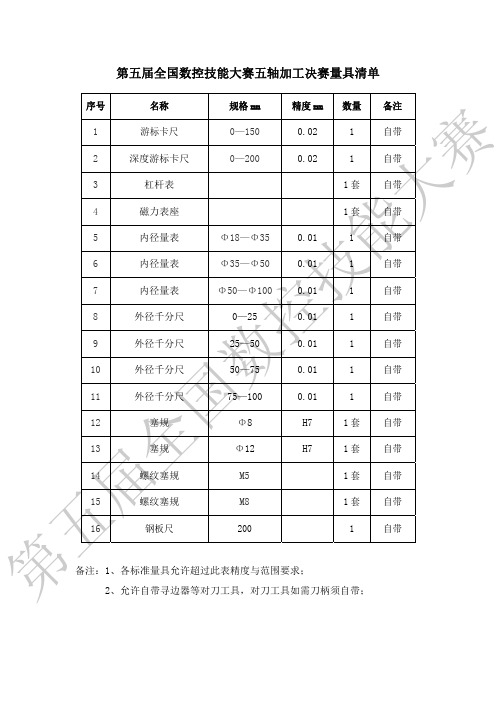

0.01

1

自带

1

自带

8

外径千分尺

9

外径千分尺

10

外径千分尺

0—25 25—50

控0.01 0.01

1 1

自带 自带

数50—75

0.01

1

自带

11 12

外径千分尺 塞规

国75—100 Φ8

0.01 H7

1

自带

1 套 自带

13

全塞规

Φ12

14 15

届螺纹塞规 螺纹塞规

M5 M8

H7

第四届全国数控技能大赛决赛获奖名单

第四届全国数控技能大赛全国决赛工作已圆满完成,在裁判员和专家的共同努力下,第四届全国数控技能大赛全国决赛的试卷评判和实操工件检测工作全部顺利结束。

经第四届全国数控技能大赛组委会研究决定,将各工种各组别前五名选手及获奖赛区名单公布如下:一、职工组(一)获得数控车工前五名选手:王思明滕超李壮斌刘朝周海伟(二)获得数控铣工前五名选手温石化顾百灵卢磊林金盛蔡文斌(三)获得加工中心四轴前三名选手邝幸胜崔小建周大华(四)获得职工组加工中心五轴第一名选手郎永兵麻庆华二、教师组(一)获得数控车工前五名选手陈海凡余远杰谢学浩龙吉业阚世元(二)获得数控铣工前五名选手徐锐王庆龙温树彬练军峰李业校(三)获得加工中心四轴前三名选手冯迎超姚楚郴王君(四)获得教师组加工中心五轴前二名选手周金东何越进三、学生组(一)获得高级技工学校组数控车工前五名选手刁文海宋乾坤卢炳芳孙能科高明(二)获得高级技工学校组数控铣工前五名选手钱帅贺陈挺韩亚郭珍明张志立(三)获得高级技工学校组加工中心四轴前三名选手周春然蔡宁峰王欣雷(四)获得高职组数控车工前五名选手陈明辉盛国栋巫晓金王巍王丹剑(五)获得高职组数控铣工前五名选手马宇峰贾鲁吴传权孙成国刘振锋(六)获得高职组加工中心四轴前三名选手王林超许琪东梁景律(七)获得中职组数控车工前五名选手杨沛蔡嘉宾施益奇李新宽周清(八)获得中职组数控铣工前五名选手谷占斌潘小春孙晓伟钟波李亚东(九)获得学生中职组加工中心四轴前三名选手王泽民周晓冬叶宏杰(十)获得学生加工中心五轴前二名选手郑伟浩张宇峰四、获奖赛区(一)获得团体一等奖赛区:广东省(二)获得团体二等奖赛区:江苏省浙江省(三)获得团体三等奖赛区:河北省山东省北京市(四)获得团体最佳组织奖的赛区:河南省湖北省天津市湖南省。

《全国数控技能大赛》试题库(考试竞赛必备)

《全国数控技能大赛》试题库(考试竞赛必备)第一届全国数控技能大赛’200 4数控车(1)、蓝黑色、蓝色的钢笔或者签字笔答题;(2)文字、形必须书写工整、清晰,便于判卷;(3)不得在上面格之外写姓名、作标记,或者任何其他可能表您的身份、省市的信息;(4)严格遵守考场纪律。

祝考出好成绩!第一届全国数控技能大赛组委会一、单项选择题(请将正确答案的字母代号填在括号中,每题1分,共30分,多选、错选不得分。

)1. 根据图1的主、俯视图,正确的左视图是(C)。

A B C D图1硬质合金与金属陶瓷在成分上的主要差别在于(B)含量。

A.CB. WCC. CoD. TiC3.6710n H 属于( A)。

A .基孔制过盈配合 B .基孔制间隙配合C .基孔制过渡配合 D .基轴制过盈配合4.数中PLC 控制程序实现机床的(B)。

A.位置控制B.各执行机构的逻辑顺序控制C.插补控制D.各进给轴轨迹和速度控制5.数控机床的位置精度主要指标有(AA.定位精度和重复定位精度B.分辨率和脉冲当量C.主轴回转精度D.几何精度图2 6.如图2为一阶梯轴简图,图上部的轴向尺寸Z1、Z2、Z3、Z4、Z5、Z6为设计编程原点为左端面与中心线的交点,编程时须按图下部的工序尺寸Z1’、Z2’、Z3’、Z4’、Z5’、Z6’编程。

那么工序尺寸Z3’及其公差应该为( A)A .Z3’=1426.008.1--mmB.Z3’=1428.088.0--mmC.Z3’=14228.04.1--mmD.Z3’=14268.1-mm7. 在① ② ③ ④时间(h )工过程中,对零件进行热处理是保证其机械性能的重要环节,根据图3所示钢的热处理工艺曲线判断,下列叙述正确的是(D)。

A. ①回火、②退火、③淬火、④正火B. ①淬火、②正火、③回火、④退火C. ①正火、②退火、③回火、④淬火D.火、②正火、③淬火、④回火C)的磨损值来制订。

A. 月牙洼深度B. 前刀面C. 后刀面D. 刀尖9.通常,切削温度随着切削速度的提高而增高。

机械制造与自动化专业《数控车工技能大赛试题(职工组)》

数控车工技能大赛试题〔职工组〕一、单项选择题〔请将正确答案的字母代号填在答题区内,写在其它区域无效;共40题,每题分,共2021每题的备选项只有一个最符合题意〕1.机床返回基准点过程中,数控系统突然变成“NOT READY〞状态,发生这种情况的可能原因是〔〕。

A.脉冲编码器断线 B.机床位置距基准点位置太近C.操作动作错误 D.限位开关失灵2.程序段N25 G90 X60 Z-35 -5 FFAUNC系统;所加工的锥面大小端半径差为〔〕mm,加工方向为圆锥〔〕。

A.5、小端到大端 B.5、小端到小端C.、小端到大端 D.、大端到小端3.机床的〔〕是在重力、夹紧力、切削力、各种激振力和温升综合作用下的精度。

A.几何精度 B.运动精度 C.传动精度 D.工作精度4.封闭环的公差〔〕各组成环的公差。

A.大于 B.大于或等于 C.小于 D.小于或等于5.已经执行程序段:G96 S50 LIMS=3000 F后,车刀位于主轴回转中心时主轴转速为〔〕。

.2500 C 麻花钻的横刃由于具有较大的〔〕,使得切削条件非常差,造成很大的轴向力。

A.负前角B.后角C.主偏角 D.副偏角7.返回机床参考点的作用是〔〕。

A.消除丝杠螺距间隙 B.消除工作台面反向间隙C.建立机床坐标系 D.建立工件坐标系8.Tr30×6表示〔〕。

A.右旋螺距12的梯形螺纹 B.右旋螺距6的三角螺纹 C.左旋螺距12的梯形螺纹 D.右旋螺距6的梯形螺纹9.车床数控系统中,用那一组指令进行恒线速控制〔〕。

A G00 S_B G96 S_C G01 F__ DG98 S_。

10.机床主轴润滑系统中的空气过滤器必须〔〕检查。

A.隔年 B.每周 C.每月 D.每年11.三针测量法的量针最正确直径应是使量针的〔〕与螺纹中径处牙侧面相切。

A.直径 B.横截面 C.斜截面 D.四等分点12.伺服电动机的检查要在〔〕。

A.数控系统断电后,且电极完全冷却下进行B.电极温度不断升高的过程中进行C.数控系统已经通电的状态下,且电极温度到达最高的情况下进行D.数控系统已经通电的状态下进行13.FANUC系统,G71指令是以其程序段中指定的切削深度,沿平行于〔〕的方向进行多重切削加工的。

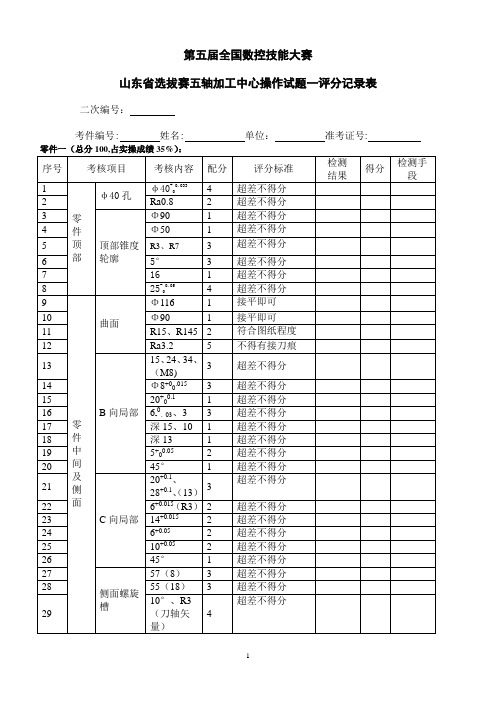

评分标准:第五届全国数控大赛山东省选拔赛五轴加工中心职工组(教师组)试题一

第五届全国数控技能大赛山东省选拔赛五轴加工中心操作试题一评分记录表二次编号:考件编号: 姓名: 单位:准考证号: 零件一(总分100,占实操成绩35%):序号考核项目考核内容配分评分标准检测结果得分检测手段1零件顶部φ40孔φ40+00.033 4 超差不得分2 Ra0.8 2 超差不得分3顶部锥度轮廓Φ90 1 超差不得分4 Φ50 1 超差不得分5 R3、R7 3 超差不得分6 5° 3 超差不得分7 16 1 超差不得分8 25-00.05 4 超差不得分9零件中间及侧面曲面Φ116 1 接平即可10 Φ90 1 接平即可11 R15、R145 2 符合图纸程度12 Ra3.2 5 不得有接刀痕13B向局部15、24、34、(M8)3 超差不得分14 Φ8+00.015 3 超差不得分15 20+00.1 1 超差不得分16 6-0。

03、3 3 超差不得分17 深15、10 1 超差不得分18 深13 1 超差不得分19 5+00.05 2 超差不得分20 45° 1 超差不得分21C向局部20+0.1、28+0.1、(13)3超差不得分22 6+0.015(R3)2 超差不得分23 14+0.015 2 超差不得分24 6+0.05 2 超差不得分25 10+0.05 2 超差不得分26 45° 1 超差不得分27侧面螺旋槽57(8) 3 超差不得分28 55(18) 3 超差不得分29 10°、R3(刀轴矢量)4超差不得分30零件底部外形Φ116-0.03 3 超差不得分31D向局部7 1 超差不得分32 20(R4) 1 超差不得分33 8+0.015 3 超差不得分34 5+0.05 3 超差不得分35六边形Φ97 1 超差不得分36 45° 2 超差不得分37 6-R12 2 超差不得分38凸轮槽Φ66+0.05 3 超差不得分39 Φ55+0.1 2 超差不得分40 4-R5 1 超差不得分41 30° 1 超差不得分42 10-0.05 2 超差不得分43 1×45°(2处)2超差不得分44 Ra1.6 2 超差不得分45 平行度0.03(2处)4 超差不得分46 表面质量Ra3.2 2 超差不得分47 安全文明生产1、遵守安全操作规程2、工、夹、量、刀具放置规范,设备维护保养,场地清洁1、酌情扣分5-10分2、情节严重者取消考试资格评分人:核分人:零件二(总分100,占实操成绩35%):序号考核项目考核内容配分评分标准检测结果得分检测手段1零件顶部螺纹过孔3-Φ8.5 3 超差不得分2 24、34、 2 超差不得分3T型台30 1 超差不得分4 20-0.05 2 超差不得分5 6+0.05 2 超差不得分6 3及R3 1 超差不得分7 深10 1 超差不得分8 10-0.1 2 超差不得分9 5+0.05 2 超差不得分10定位孔Φ8H7 3 超差不得分11 (14) 1 超差不得分12零件上部侧面左侧槽25±0.1 1 超差不得分13 12、2-R5 1 超差不得分14 100°、70 1 超差不得分15 8-0.05 2 超差不得分16右侧凸台20 1 超差不得分17 5、4-R3 1 超差不得分18 100°、70 2 超差不得分19 8-0.05 2 超差不得分20 3-0、05 2 超差不得分21上腰形槽20±0.1 1 超差不得分22 8.5、4-R4 1 超差不得分23 100°、70 2 超差不得分24 10-0.05 2 超差不得分25 6-0、05 2 超差不得分26下六边凸台12 3 超差不得分27 2.5 1 超差不得分28 2-0.05 2 超差不得分29 100°、70 2 超差不得分30零件底部左侧凸台、槽7.5 1 超差不得分31 5、6-R4 2 超差不得分32 90°、60 2 超差不得分33 3-0.05 2 超差不得分34 5-0、05 2 超差不得分35 24-0、05 1 超差不得分36 15-0、05 1 超差不得分37 8-0、05 1 超差不得分38 15、12 1 超差不得分39 30、15 1 超差不得分40 90°、60 2 超差不得分41 侧面右侧槽3-10+0.036R53 超差不得分42 5+0.05 2 超差不得分43斜下方孔8 1 超差不得分44 100°、70 1 超差不得分45 10+0.058 2 超差不得分46 Φ10+0.036 2 超差不得分47斜上方圆弧槽R120 1 超差不得分48 17° 1 超差不得分49 100°、70 1 超差不得分50 4、6 1 超差不得分51 3(最低处)测量深度变化3 超差不得分52零件底部拔模槽10 1 超差不得分53 Ra1.6 1 超差不得分54 5° 1 超差不得分55 R24、R20、R8、2超差不得分56 5 1 超差不得分57 34 1 超差不得分58外形直径、高35+0.052 2 超差不得分59 25+0.052 2 超差不得分60 Φ96 1 超差不得分61 平行度0.03 3 超差不得分62 表面质量Ra3.2 2 超差不得分63 安全文明生产1、遵守安全操作规程2、工、夹、量、刀具放置规范,设备维护保养,场地清洁1、酌情扣分5-10分2、情节严重者取消考试资格评分人:核分人:零件三(总分100,占实操成绩30%)序号考核项目考核内容配分评分标准检测结果得分检测手段1零件顶部椭圆槽50、40 4 超差不得分2 Ra1.6 2 超差不得分3 R1.5 2 超差不得分4 45°(对应7边形)2 超差不得分5 5-0、05 4 超差不得分6七边形7-56-0.03310.5 超差不得分7 7-R5 1 超差不得分8 R1.5 2 超差不得分9 10+0.05 4 超差不得分10零件底部外形椭圆台4 超差不得分11 4 超差不得分12 5-0.05 4 超差不得分13螺纹孔10 2 超差不得分14 15 2 超差不得分15 M30×1.5 8 超差不得分16 1×45° 2 超差不得分17凸轮台Φ66-0.096 4 超差不得分18 Φ55-0.096 4 超差不得分19 4-R5 1 超差不得分20 30° 2 超差不得分21 10+0.05 4 超差不得分22 1×45° 2 超差不得分23 R22 2 超差不得分24外形总高25-0.1 2 超差不得分25 相对角度各形状与图相符11.5不得错位26 平行度0.03 4 超差不得分27 表面质量Ra3.2 6 超差不得分28 安全文明生产1、遵守安全操作规程2、工、夹、量、刀具放置规范,设备维护保养,场地清洁1、酌情扣分5-10分2、情节严重者取消考试资格评分人:核分人:。

第五届全国数控技能大赛数控车工、数控铣工决赛技术文件

第五届全国数控技能大赛数控车工、数控铣工决赛技术文件附件2:第五届全国数控技能大赛数控车工、数控铣工决赛技术文件一、决赛技术平台(一)数控机床及其配备1.CKA6150、XD-40型号的机床由大连机床集团提供。

1)数控车床主要技术参数如下:●最高转速:2200转/分●定位精度:X 0.03mm,Z 0.04mm●重复定位精度:X 0.012mm,Z 0.016mm●最大进给速度:X向4m/min,Z向5 m/min●行程:X280mm Z650mm●刀架形式:4工位外置刀架(刀体规格为25X25)●尾座锥孔型号:莫氏5号锥孔●夹具:环球牌250三爪卡盘,赛场只提供硬爪2)数控铣床技术参数如下:●最高转速:8000转/分●定位精度:X、Z 0.020mm,Y 0.016mm●重复定位精度:X、Z 0.008mm,Y 0.006mm●行程:X600mm Y420mm Z520mm●最大进给速度:X 24m/min,Y 24 m/min,Z 20 m/min●夹具:平口虎钳、组合夹具2.数控机床配套的软件由赛场提供,不允许自带。

(二)数控系统1.CKA6150数控车20台,系统分配如下:西门子系统828D Basic 10台,发那科系统Fanuc 0i Mate-TD 10台。

2.XD—40数控铣20台,系统分配如下:西门子系统828D 10台,发那科系统Fanuc 0i Mate-MD 10台。

(三)刀具由山特维克可乐满(SANDVIK COROMANT)提供。

(四)工具系统1.刀柄由成都千木数控刀具有限公司提供。

2.数控铣床组合夹具由北京蓝新特公司提供。

(五)测量设备测量设备由泰西(北京)精密技术有限公司提供,三坐标测量机为蔡司CONTURA G2系列,数显测高仪为瑞士TESA,粗糙度仪为日本三丰。

(六)CAD/CAM及仿真软件1.CAXA数控车2013(大赛专用版)、CAXA制造工程师2013(大赛专用版),由北京数码大方科技有限公司提供。

全国职业院校技能大赛“数控车加工技术”赛项规程

全国职业院校技能大赛“数控车加工技术”赛项规程一、赛项名称赛项编号:Z-059赛项名称:数控车加工技术英语翻译:CNC Turning Machining Technology赛项组别:中职组赛项归属产业:加工制造类二、竞赛目的通过竞赛,展示参赛学生的数控车工技能,检阅选手制作产品过程中的识图、编程能力,以及运用专业知识处理问题的综合能力。

考察选手的质量、效率、成本、安全和环保意识;促进学生相互学习与相互交流,提升中职学校数控车加工技术专业教师的指导水平,促进数控车加工技术专业建设水平不断提高。

培养适应企业需求的数控车加工技术领域应用型人才,提升社会对职业教育的认可度。

三、竞赛内容与时间(一)竞赛内容:参赛选手在不间断的6个小时,以现场操作的方式,完成以下竞赛任务:任务 1.完成单套赛件加工:根据任务书利用现场提供的数控车床、CAD/CAM软件等,根据图纸要求完成加工,单套赛件由2个零件组成。

任务 2.单套赛件自检:根据任务书中提供的资料和要求,合理选用量具,对检测报告指定的尺寸进行检测,并填写检验报告。

任务 3.完成小批量赛件的加工: 根据任务书利用现场提供的数控车床、CAD/CAM软件等,根据图纸要求加工完成小批量赛件3件。

任务4.职业素养职业素养考核以下方面:(1)设备操作的规范性;(2)原材料利用、生产效率及竞赛过程中的材料消耗;(3)工具、量具、刀具、仪器仪表的使用和摆放;(4)现场的安全、文明生产及安全防护;(5)完成任务的计划性、条理性,以及遇到问题时的应对状况等。

(二)竞赛时间与日程具体的竞赛日期,由全国职业院校技能大赛执委会及赛区执委会统一规定,竞赛期间的日程安排如下:四、竞赛方式(一)竞赛采用个人赛方式。

(二)竞赛队伍组成:由各省、市、自治区、计划单列市和新疆建设兵团为单位组队参赛,各地区限报2名参赛选手,同一学校限报1名选手,每名参赛选手可配有1名指导教师。

凡组织有相应项目省级选拔赛的省份(含单列市、兵团),经全国大赛执行委员会审查备案,可增加1名参赛选手。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第五届河北省数控技能大赛数控车工实际操作试题(教师/职工组)

g6

g6

g6

零件 4

零件3

零件2

零件 1

φ48H7

M30 ×2-7H/6 g

φ42H7

φ34H7

2 ±0.2

4±0.5

150±0 .2

技术要求

1. 零件在装配前必须清理和清洗干净,不得有毛刺、飞边、切屑、油污、着色剂和灰尘等。

2. 装配前应对零件的主要配合尺寸进行复查。

3. 装配过程中零件不允许磕、碰、划伤。

4. 圆锥面配合应进行涂色检查,其接触面积不应小于 70%,并应均匀分布。

配合件

比例 1:1

材料 45钢

图号 JZ-0

数量 1

第五届河北省数控技能大赛数控车工实际操作试题(教师/职工组)

φ26- 0 . 1

φ26-0. 1

φ30- 0 . 1

φ34

(φ42.714)

φ52- 0 . 0 1 9

φ44-0.0 16

φ30- 0 . 1

φ30- 0 . 0 1 3

φ37.604

Ra 1.6

10

R7 8°±4'

R a1 .6

Ra 1.6

25 椭圆

长半轴44,短半轴20

6

2.278 1.722

I

R a1 .6

5

20-0.1

4

φ33.334

φ29.372

φ31.340

φ 35.302

10 4

24

2×R2

11

31

10

150±0.2

15- 0.1 10

R2.5

30 10-0 .1

I

3:1

线性尺寸的极限偏差数值

>3~6 ±0.1

>6~30 ±0.2

技术要求

1.

1

未注公差尺寸按GB/T1804-m加工;

2. 不准用砂布、锉刀等修饰表面;

3. 未注倒角C1,锐边倒钝;

Ra3.2

( )

零件

比例 1:1

φ34- 0 . 0 0 9

- 0 . 0 2 5

M30× 2-6g

>30~120 ±0.3

4.

椭圆面上圆弧螺纹不允许使用R 成型刀。

1

图号 JZ-1

材料 45钢数量 1

第五届河北省数控技能大赛数控车工实际操作试题(教师/职工组)

椭圆 2 R3

长半轴 34,短半轴16

+ 0.1

5 0

R a1 .6

正弦曲线

φ64- 0 . 1

φ34+ 0 . 1

16° (配做 )

12

4

18

φ41.589

φ48- 0 . 1

φ58+ 0 . 1

φ61.194

φ66.824

φ68- 0 . 0 1 9

线性尺寸的极限偏差数值

>3~ 6 ±0.1

>6~ 30 ±0.2

>30~120 ±0.3

技术要求

1. 未注公差尺寸按 GB/T1804-m加工;

2. 不准用砂布、锉刀等修饰表面;

1.5

6

10.037

31

Ra3.2

( )

3.

未注倒角C1,锐边倒钝;

零件2

图号 JZ-2

比例 1:1

材料 45钢

数量 1

第五届河北省数控技能大赛数控车工实际操作试题(教师/职工组)

R a1 .6

9 6

12

Ra 1.6

4 .037

R3

1 .5

椭圆

长半轴 34,短半轴16

φ68-0.019

φ66. 824

φ61. 194

φ58-0.019

1±0.02

φ48+0.025

φ42+0.025

φ34+0.025

φ 40+0.1

18

线性尺寸的极限偏差数值

>3~6 ±0.1

>6~30 ±0.2

>30~ 120 ±0.3正弦曲线

技术要求

1. 未注公差尺寸按GB/T1804-m加工;

不准用砂布、锉刀等修饰表面;

11 14 2

40 ±0.2

Ra3.2

( )

2.

3. 未注倒角C1,锐边倒钝;

4. 偏心部分不允许使用偏心夹具;零件3

图号 JZ-3

比例 1:1

材料 45钢

数量 1

第五届河北省数控技能大赛数控车工实际操作试题(教师/职工组)

Ra 1.6

R a1 .6

φ48- 0 . 0 0 9

M30×2-7H

φ34+ 0 . 0 2 5

φ42-0 .009

10-0 .1

+ 0 .1

8 0

Ra3.2

线性尺寸的极限偏差数值

- 0 . 0 2 5

1± 0.02

-0 .025

> 3~ 6 ±0.1

> 6~ 30 ±0.2

> 30~120 ±0.3

25±0.1 ( )

技术要求

1. 未注公差尺寸按GB/T1804-m加工;

2. 未注倒角 C1,锐边倒钝;

3. 偏心部分不允许使用偏心夹具;零件4

图号 JZ-4

比例 1:1

材料 45钢

数量 1。