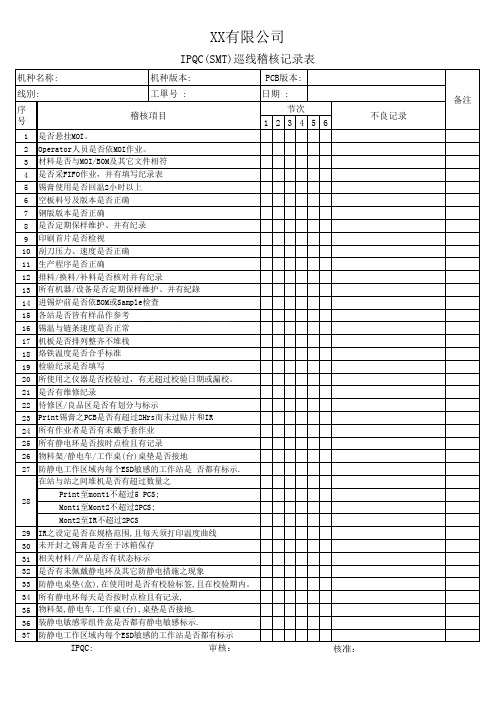

IPQC巡检日报表(SMT)

IPQC巡检日报表-咪头车间

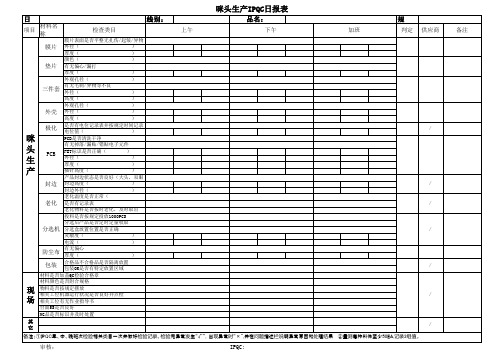

灵敏度(

)

电流(

)

防尘布

有无偏心 厚度(

)

包装

合格品不合格品是否隔离放置 包装OK是否有特定放置区域

材料是否加盖QC检验合格章

材料颜色是否附合规格

现 物料是否按规定摆放 场 相关工位机器运行状况是否良好并点检

相关工位有无作业指导书

台面5S是否良好

NG品是否标识并及时处置

其

它

上午

品名:

下午

规

加班

判定 供应商

/

/ / / / / /

备注:①IPQC早、中、晚班次检验相关类目一次并做好检验记录。检验无异常发生“√”,出现异常时“×",并在问题描述栏说明异常原因和处理结果 ②量测每种料件至少50EA,记录3组值。

审核:

IPQC:

备注

头 生

有无掉落/漏贴/错贴电子元件

PCB

FET标识是否正确( 外径(

) )

厚度(

)

产

插针高度(

)

产品封边状态是否良好(大头,双眼

封边 封边高度(

)

封边外径(

)

老化温度是否正常(

老化 是否有记录表

老化物料是否按时老化,及时取出

投料是否按规定投放1000PCS

分选后产品是否定时定量收取

分选机 分选盒放置位置是否正确

咪头生产IPQC日报表

日

线别:

项目

材料名 称

检查类目

膜片表面是否平整无扎伤/起皱/异物

膜片 外径(

)

厚度(

)

颜色(

)

垫片 有无偏心/漏打

厚度(

)

外观孔径(

)

三件套

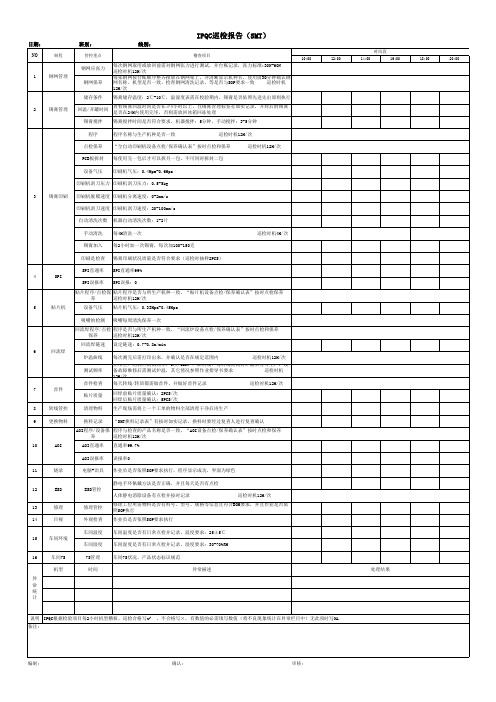

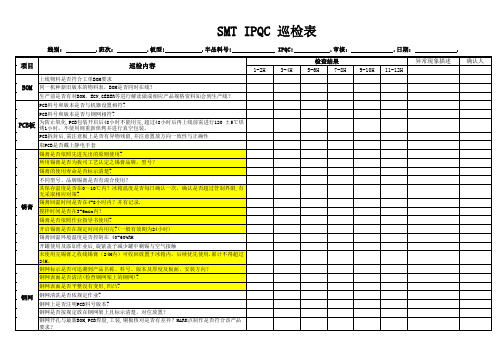

IPQC巡检日报表(SMT)

回流焊

QC

检查时间: : 修理 每两小时抽检10PCS 修理品及本时间段总 体修理品质状况 : : : : : 相关工位人员是否佩戴静电手环,并测试合 格? RoHS产品是否都用了RoHS物料及专用工具? 其它 生产前是否有检测炉温条件且合符要求?

注:检查标准依客户要求,IPC-A-610标准及我司品质要求

F279-1A

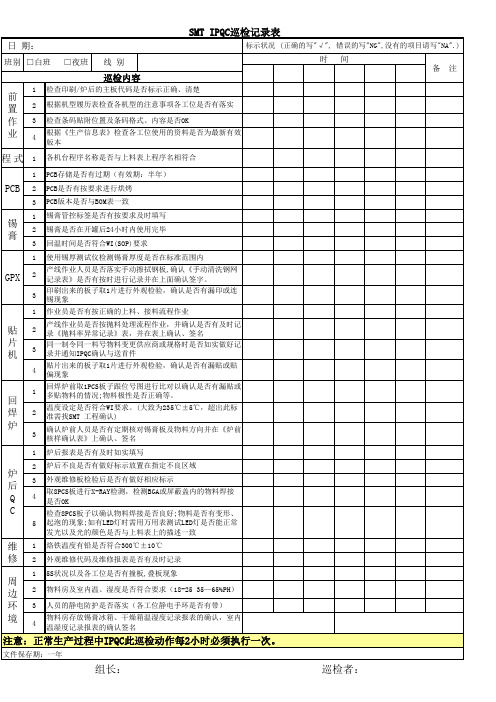

IPQC巡检日报表(SMT)

班别:

白班

夜班

客户

检查站点 检查项目

产品

检查结果 锡膏是否失效?搅拌是否为3-5分钟?解冻时间 是否≥4H?锡膏储存温度是否都在0-10℃。锡 膏在钢网上的使用时间有无超过12小时。 钢网及刮刀是否满足品质要求? 印锡员工是否进行自检,并将真实不良状况进 行登记? 检查时间: : 每两小时抽检10PCS 印锡完成品及本时间 段的品质状况 : : : : : SMT上料、换料确认是否符合规定? 检查时间: : 每两小时抽检10PCS 贴装完成品及本时间 段总体贴装品质状况 : : : : : 回流条件能否满足品质要求? 检查时间: : 每两小时抽检10PCS 回流焊完成品及本时 间段总体回流焊品质 状况? : : : : : QC人员对标准是否明确?有无合格证? QC检查不良率是否满足规定要求?

IPQC巡检记录表

2

温度设定是否符合WI要求。(大致为235℃±5℃,超出此标 准需找SMT 工程确认)

3

确认炉前人员是否有定期核对锡膏板及物料方向并在《炉前 核样确认表》上确认、签名

1 炉后报表是否有及时如实填写

2 炉后不良是否有做好标示放置在指定不良区域

炉 后

3 外观维修板检验后是否有做好相应标示

Q

4

取8PCS板进行X-RAY检测,检测BGA或屏蔽盖内的物料焊接 是否OK

环 3 人员的静电防护是否落实(各工位静电手环是否有带)

境

4

物料房存放锡膏冰箱、干燥箱温湿度记录报表的确认,室内 温湿度记录报表的确认签名

注意:正常生产过程中IPQC此巡检动作每2小时必须执行一次。

文件保存期:一年

组长:

巡检者:

3 回温时间是否符合WI(SOP)要求

1 使用锡厚测试仪检测锡膏厚度是否在标准范围内

GPX

贴 片 机

回 焊 炉

2

产线作业人员是否落实手动擦拭钢板,确认《手动清洗钢网 记录表》是否有按时进行记录并在上面确认签字。

3

印刷出来的板子取1片进行外观检验,确认是否有漏印或连 锡现象

1 作业员是否有按正确的上料、接料流程作业

2

产线作业员是否按抛料处理流程作业,并确认是否有及时记 录《抛料率异常记录》表,并在表上确认、签名

3

同一制令同一料号物料变更供应商或规格时是否如实做好记 录并通知IPQC确认与送首件

4

贴片出来的板子取1片进行外观检验,确认是否有漏贴或贴 偏现象

1

回焊炉前取1PCS板子跟位号图进行比对以确认是否有漏贴或 多贴物料的情况;物料极性是否正确等。

业

4

根据《生产信息表》检查各工位使用的资料是否为最新有效 版本

IPQC巡检日报表-SMT

6

回流焊

炉温曲线 每次测完后需打印出来,并确认是否在规定范围内

巡检时机12H/次

测试频率

正常生产的机种测试频率:1次/12H,产品转线:每转线需测好炉温后方可生产,设

备故障维修后需测试炉温,其它情况参照作业指导书要求

巡检时机

12H/次

首件检查 每天转线/转班都需做首件,并做好首件记录

巡检时机12H/次

7

首件

贴片质量

回焊前贴片质量确认:2PCS/次 回焊后贴片质量确认:5PCS/次

8

转线管控

清理物料 生产现场需将上一个工单的物料全部清理干净后再生产

9

更换物料

换料记录 “SMT换料记录表”有按时如实记录,换料时要经过复查人进行复查确认

AOI程序/设备保 程序与检查的产品名称是否一致,“AOI设备点检/保养确认表”按时点检和保养

修理工位所需物料是否有料号。型号、规格等信息且符合BOM要求,并且作业是否依 照SOP执行

作业员是否依照SOP要求执行

15 车间环境

车间温度 车间湿度

车间温度是否有日常点检并记录,温度要求:25±5℃ 车间湿度是否有日常点检并记录,湿度要求:30-70%RH

16

车间7S

7S管理

车间7S状况,产品状态标识规范

贴片程序/点检保 贴片程序是否与所生产机种一致,“贴片机设备点检/保养确认表”按时点检保养

养

巡检时机12H/次

5

贴片机

设备气压 贴片机气压:0.33Mpa-0.45Mpa

吸嘴的检测 吸嘴每周清洗保养一次

回流焊程序/点检 程序是否与所生产机种一致,“回流炉设备点检/保养确认表”按时点检和保养

保养

IPQC巡检日报表

日期:

稽核项目 时段稽核项目 上线物料是否有合格标签及料号 上线PCB是否使用防静电包装 产品安放是否规范,是否有状态标识,良品不良品是否隔离且标识醒目 物料 锡膏的储存及使用 锡膏/胶水的型号厂商是否符合要求,是否超有效期 各站物料与是否与料表相符 胶水储存及使用 作业员上岗证确认 人员 操作是否符合作业 是否有防静电自检 是否做ESD防护,敏感工位是否佩戴有绳静电环 CAR改善措施是否确实导入 相应ECN及联络单是否及时导入 作业指导书是否正确指导作业 作业规范 网板清洗纪录确认 及记录 样品、图纸、BOM表、上料表、作业指导书、设备操作指导书是否为最新有效版本 相应站别是否有记录,不良是否及时记录,不良率超标是否及时反馈 是否做好静电防护点检记录 车间温/湿度 环境 生产RoHS产品时是否有明确的区域?各种标识是否清楚? 由非RoHS切换到RoHS产品的管控 日稽核项目 治具是否正常,有无损坏 有无点检、校验、保养 仪器设备 参数设置是否正确 是否在计量期内 通电仪器是否有接地措施 抽检项目 首件稽核 印刷质量 贴片质量 炉后质量 测试质量 TOP3项 序号 线别 站别 问题描述 确认人 原因分析 责任单位改善措施 抽样 数 不合格描述及处理记录 参作业指导书 / / / 参《生产工具治具点检规范》 参作业指导书 参作业指导书 参作业指导书 参《锡膏管制规范》 作业指导书 参《IPQC AUDIT规范》 参《胶水管制规范》 / 参作业指导书 参作业指导书 参作业指导书 / / / / / / / 参《车间温湿度管理规范》 参《RoHS管理规范》 参《RoHS管理规范》

页码:1/2 旧版本号:A00

班别:

检查标准 1 2 2H时段检验 3 4 5 6

检验结果

原因分类(IPQC填写) 人 机 料 法 环Fra bibliotek备 注

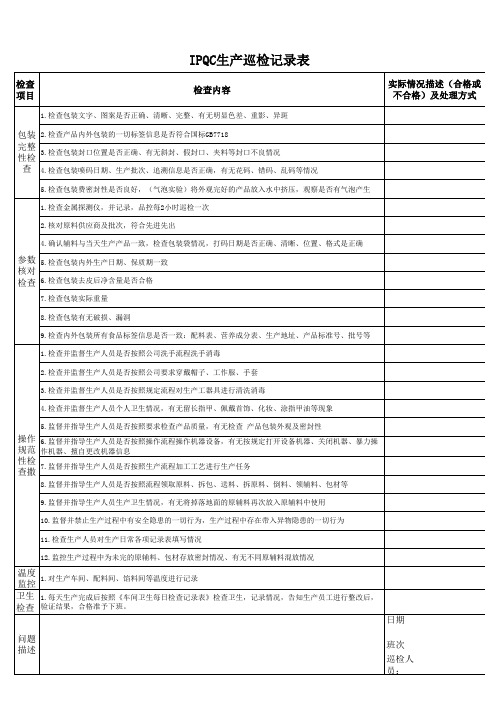

IPQC生产巡检记录表

8.检查包装有无破损、漏洞

9.检查内外包装所有食品标签信息是否一致:配料表、营养成分表、生产地址、产品标准号、批号等

1.检查并监督生产人员是否按照公司洗手流程洗手消毒

2.检查并监督生产人员是否按照公司要求穿戴帽子、工作服、手套

3.检查并监督生产人员是否按照规定流程对生产工器具进行清洗消毒

IPQC生产巡检记录表

检查 项目

检查内容

实际情况描述(合格或 不合格)及处理方式

1.检查包装文字、图案是否正确、清晰、完整、有无明显色差、重影、异斑

包装 2.检查产品内外包装的一切标签信息是否符合国标GB7718 完整 性检 3.检查包装封口位置是否正确、有无斜封、假封口、夹料等封口不良情况 查 4.检查包装喷码日期、生产批次、追溯信息是否正确,有无花码、错码、乱码等情况

温度 监控

1.对生产车间、配料间、馅料间等温度进行记录

卫生 1.每天生产完成后按照《车间卫生每日检查记录表》检查卫生,记录情况,告知生产员工进行整改后, 检查 验证结果,合格准予下班。

日期

问题 描述

班次

巡检人 员:

5.检查包装费密封性是否良好,(气泡实验)将外观完好的产品放入水中挤压,观察是否有气泡产生

1.检查金属探测仪,并记录,品控每2小时巡检一次

2.核对原料供应商及批次,符合先进先出

4.确认辅料与当天生产产品一致,检查包装袋情况,打码日期是否正确、清晰、位置、格式是正确

参数 5.检查包装内外生产日期、保质期一致 核对 检查 6.检查包装去皮后净含量是否合格

8.监督并指导生产人员是否按照流程领取原料、拆包、送料、拆原料、倒料、领辅料、包材等

9.监督并指导生产人员生产卫生情况,有无将掉落地面的原辅料再次放入原辅料中使用

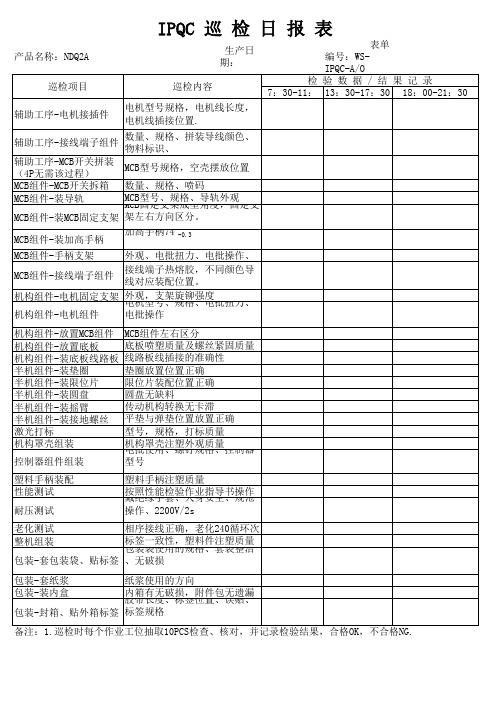

IPQC制程巡检日报表

性能测试

按照性能检验作业指导书操作

耐压测试

戴绝缘手套、人身安全、规范 操作、2200V/2s

老化测试

相序接线正确,老化240循环次

整机组装

标签一致性,塑料件注塑质量

包装袋使用的规格、套袋整洁 包装-套包装袋、贴标签 、无破损

包装-套纸浆

纸浆使用的方向

包装-装内盒

内箱有无破损,附件包无遗漏

包装-封箱、贴外箱标签

IPQC 巡 检 日 报 表

产品名称:NDQ2A 巡检项目

生产日期:

表单编号:WS-IPQC-A/O

巡检内容

检验数据/结果记录 7:30-11:30 13:30-17:30 18:00-21:30

辅助工序-电机接插件

电机型号规格,电机线长度, 电机线插接位置物料标识、

外观、电批扭力、电批操作、

MCB组件-接线端子组件

接线端子热熔胶,不同颜色导 线对应装配位置。

机构组件-电机固定支架 外观,支架旋铆强度

机构组件-电机组件

电机型号、规格、电批扭力、 电批操作

机构组件-放置MCB组件 MCB组件左右区分

机构组件-放置底板

底板喷塑质量及螺丝紧固质量

机构组件-装底板线路板 线路板线插接的准确性

半机组件-装垫圈

垫圈放置位置正确

半机组件-装限位片

限位片装配位置正确

半机组件-装圆盘

圆盘无缺料

半机组件-装摇臂

传动机构转换无卡滞

半机组件-装接地螺丝 平垫与弹垫位置放置正确

激光打标

型号,规格,打标质量

机构罩壳组装

机构罩壳注塑外观质量

控制器组件组装 塑料手柄装配

电批使用、螺钉规格、控制器

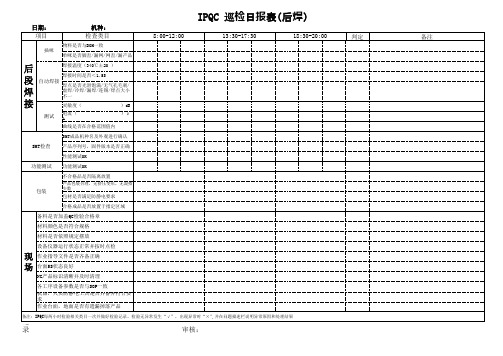

IPQC巡检日报表-后焊

录

审核:

判定

备注

日期: 项目

插咪

机种: 检查类目

物料是否与BOM一致

单咪是否脚歪/漏网/网歪/漏产品

IPQC 巡检日报表(后焊)

8:00-12:00

13:30-17:30

18:30-20:00

后

焊接温度(340℃±20 )

段 焊接时间是否<1.5S 自动焊接

焊点是否光滑饱满/无气孔毛刺/

焊

虚焊/冷焊/漏焊/连锡/焊点大小

不一

接

灵敏度(

)dB

测试

电流(观进行确认

SMT检查 产品序列号,固件版本是否正确

性能测试OK

功能测试 功能测试OK

包装

不合格品是否隔离放置 产品包装合理,无挤压变形,无混搭 少数

包材是否满足防静电要求

合格成品是否放置于指定区域

备料是否加盖QC检验合格章

材料颜色是否符合规格

材料是否依照规定摆放

设备仪器运行状态正常并按时点检

现 作业指导文件是否齐备正确 场 台面5S状态良好

NG产品标识清晰并及时清理

各工序设备参数是否与SOP一致 机器,人员防静电工具是否齐备并符合要 求 作业台面,地面是否有遗漏掉落产品

备注:IPQC每两小时检验相关类目一次并做好检验记录。检验无异常发生“√”,出现异常时“×",并在问题描述栏说明异常原因和处理结果

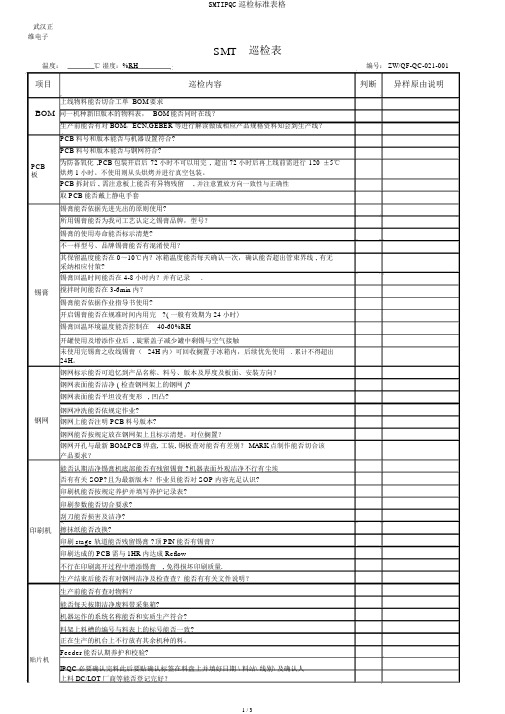

SMTIPQC巡检标准表格

武汉正维电子SMT巡检表温度:℃湿度:%RH编号: ZW/QF-QC-021-001项目巡检内容判断异样原由说明上线物料能否切合工单 BOM要求BOM 同一机种新旧版本的物料表,BOM能否同时在线?生产前能否有对 BOM,ECN,GEBER等进行解读做成相应产品规格资料知会到生产线?PCB料号和版本能否与机器设置符合?PCB 板锡膏钢网印刷机PCB料号和版本能否与钢网符合?为防备氧化,PCB包装开启后72小时不可以用完, 超出72小时后再上线前需进行120 ±5℃烘烤1小时。

不使用则从头烘烤并进行真空包装。

PCB拆封后 , 需注意板上能否有异物残留, 并注意置放方向一致性与正确性取PCB能否戴上静电手套锡膏能否依据先进先出的原则使用?所用锡膏能否为我司工艺认定之锡膏品牌,型号?锡膏的使用寿命能否标示清楚?不一样型号、品牌锡膏能否有混淆使用?其保留温度能否在 0~10℃内?冰箱温度能否每天确认一次,确认能否超出管束界线 , 有无采纳相应付策?锡膏回温时间能否在 4-8小时内?并有记录.搅拌时间能否在 3-6min内?锡膏能否依据作业指导书使用?开启锡膏能否在规准时间内用完?( 一般有效期为 24小时)锡膏回温环境温度能否控制在40-60%RH开罐使用及增添作业后 , 旋紧盖子减少罐中剩锡与空气接触未使用完锡膏之收线锡膏(24H内)可回收搁置于冰箱内,后续优先使用. 累计不得超出24H。

钢网标示能否可追忆到产品名称、料号、版本及厚度及板面、安裝方向?钢网表面能否洁净 ( 检查钢网架上的钢网 )?钢网表面能否平坦没有变形, 凹凸?钢网冲洗能否依规定作业?钢网上能否注明 PCB料号版本?钢网能否按规定放在钢网架上且标示清楚,对位搁置?钢网开孔与最新 BOM,PCB焊盘, 工装, 铜板查对能否有差别? MARK点制作能否切合该产品要求?能否认期洁净锡膏机底部能否有残留锡膏 ?机器表面外观洁净不行有尘埃否有有关 SOP?且为最新版本?作业员能否对 SOP内容充足认识?印刷机能否按规定养护并填写养护记录表?印刷参数能否切合要求?刮刀能否损害及洁净?擦抹纸能否改换?印刷stage 轨道能否残留锡膏 ?顶PIN能否有锡膏?印刷达成的 PCB需与1HR内达成 Reflow不行在印刷离开过程中增添锡膏, 免得损坏印刷质量.生产结束后能否有对钢网洁净及检查查?能否有有关文件说明?生产前能否有查对物料?能否每天按期洁净废料带采集箱?机器运作的系统名称能否和实质生产符合?料架上料槽的编号与料表上的标号能否一致?正在生产的机台上不行放有其余机种的料。

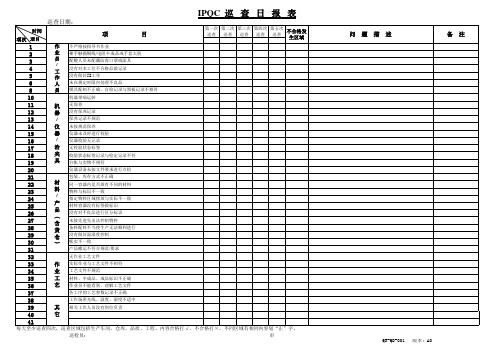

IPQC巡查日报表

IPQC 巡 查 日 报 表

巡查日期:

时间

项

项次 项目

目

第一次 第二次 第三次 第四次 第五次 不合格发 巡查 巡查 巡查 巡查 巡查 ︵ 含 货 仓 ︶

同一容器内是否放有不同的材料 物料与标识不一致 指定物料区域摆放与实际不一致 材料容器没有标签做标识 没有对不良品进行区分标识 未按先进先出法控制物料 备料配料不当使生产无法顺利进行 没有做好温湿度控制 帐实不一致 产品搬运不符合规范/要求 无作业工艺文件

作 业 工 艺

实际作业与工艺文件不相符 工艺文件不规范 材料、半成品、成品标识不正确 作业员不能看到、理解工艺文件 各工序的工艺参数记录不正确 工作场所光线、温度、湿度不适中

其 它

相关工作人员没有到位负责

每天至少巡查四次,巡查区域包括生产车间、仓库、品质、工程、内容合格打√,不合格打×,不同区域有相同内容划“正”字。 巡检员: 审核: QR-QD-001 版本:A0

作 业 员 / 工 作 人 员

不严格按指导书作业 裸手触摸铜线/电阻半成品或手套太脏 配酸人员未配戴防毒口罩或面具 没有对本工位不合格品做记录 没有做好5S工作 未在规定时限内处理不良品 模具配制不正确,自检记录与黑板记录不相符 机器带病运转 无保养

机 器 / 仪 器 / 治 夹 具

没有保养记录 保养记录不规范 未按规范保养 仪器未及时进行校验 仪器校验无记录 无校验状态标签 校验状态标签记录与检定记录不符 台帐与实物不相符 仪器设备未按文件要求进行点检 包装、库存方式不正确

IPQC 巡 查 日 报 表

巡查日期:

时间

项

项次 项目

目

第一次 第二次 第三次 第四次 第五次 不合格发 巡查 巡查 巡查 巡查 巡查

IPQC(SMT)巡线稽核记录表

30 未开封之锡膏是否至于冰箱保存

31 相关材料/产品是否有状态标示

32 是否有未佩戴静电环及其它防静电措施之现象

33 防静电桌垫(盒),在使用时是否有校验标签,且在校验期内。

34 所有静电环每天是否按时点检且有记录,

35 物料架,静电车,工作桌(台),桌垫是否接地.

36 装静电敏感零组件盒是否都有静电敏感标示.

16 锡温与链条速度是否正常

17 机板是否排列整齐不堆栈

18 烙铁温度是否合乎标准

19 检验纪录是否填写

20 所使用之仪器是否校验过,有无超过校验日期或漏校。

21 是否有维修纪录

22 待修区/良品区是否有划分与标示

23 Print锡膏之PCB是否有超过2Hrs而未过贴片和IR

24 所有作业者是否有未戴手套作业

6 空板料号及版本是否正确

7 钢版版本是否正确

8 是否定期保样维护、并有纪录

9 印刷首片是否检视

10 刮刀压力、速度是否正确

11 生产程序是否正确

12 排料/换料/补料是否核对并有纪录

ቤተ መጻሕፍቲ ባይዱ

13 所有机器/设备是否定期保样维护、并有紀錄

14 进锡炉前是否依BOM或Sample检查

15 各站是否皆有样品作参考

25 所有静电环是否按时点检且有记录

26 物料架/静电车/工作桌(台)桌垫是否接地

27 防静电工作区域内每个ESD敏感的工作站是 否都有标示.

在站与站之间堆机是否有超过数量之

Print至mont1不超过5 PCS; 28

Mont1至Mont2不超过2PCS;

Mont2至IR不超过2PCS

29 IR之设定是否在规格范围,且每天须打印温度曲线

SMT IPQC 每日巡检报表

13

维修 维修的产品是否进行外观全检。

14

点检 各岗位的设备工治具点检记录是否如实进行并做好相关记录

15

BOM 产线使用的BOM和工单是否一致

16

ECN 是否有ECN变更

17

物料存放

物料和生产过程中的板子是否按要求进行存放,是否按要求做静电防护,是否要叠板堆板 等不良现来自,良品和不良品是否有区分标识。

18 首件检查 每次转线后的首件是否按表格进行进认,并做好相关记录。

19 过程抽检 每2小时印刷,炉前,炉后进行2大块板以上的抽检

20 成品抽检 成品入库按照AQL抽检,物料标识清楚,检验合格后在物料标签上盖QC Pass章。

其他 注:判定 OK :"√" NG:"X" 不涉及:“/”

IPQC:

审核:

表单编号:DG-GW-QC-40 A1

SMT IPQC 每日巡检报表

型号:

工单号:

日期: 年 月 日

序号

项目

巡检内容

8:00~10:00 10:00~12:00 13:30~15:30 15:30~17:30 18:00~20:30 异常确认人

1 作业环境 SMT温湿度是否在正常范围内,是否及时点检

2 作业人员 作业人员是否经过培训后上岗,并有上岗证, 是否按要求穿戴静电防护。

8

钢网 钢网是否使用正确,无凹凸变形,使用前是否清洁干净。

9

炉温 炉温是否在正常范围内

10

过炉 过炉是时是否按SOP作业

11

AOI 生产出来的产品是否都经过AOI进行检验,是否有漏检错检问题。

12

后焊

后焊的物料是否核对线上使用的物料是否正确,焊接是否按SOP作业,烙铁温度是否正确, 是否按要求点检。

SMT_IPQC_-巡检表

线别: .班次: .板型: .半品料号: 1-2H IPQC: 3-4H .审核: .日期: . 异常现象描述 9-10H 11-12H 确认人

项目

上线物料是否符合工单BOM要求

巡检内容

同一机种新旧版本的物料表,BOM是否同时在线? 生产前是否有对BOM,ECN,GEBER等进行解读做成相应产品规格资料知会到生产线? PCB料号和版本是否与机器设置相符? PCB料号和版本是否与钢网相符? 为防止氧化,PCB包装开启后48小时不能用完,超过48小时后再上线前需进行120 ±5℃ 烘烤1小时。不使用则重新烘烤并进行真空包装。 PCB拆封后,需注意板上是否有异物残留,并注意置放方向一致性与正确性 取PCB是否戴上静电手套 锡膏是否依照先进先出的原则使用? 所用锡膏是否为我司工艺认定之锡膏品牌,型号? 锡膏的使用寿命是否标示清楚? 不同型号、品牌锡膏是否有混合使用? 其保存温度是否在0~10℃内?冰箱温度是否每日确认一次,确认是否超过管制界限, 有无采取相应对策? 锡膏回温时间是否在4-8小时内?并有记录. 搅拌时间是否在3-6min内? 锡膏是否依照作业指导书使用? 开启锡膏是否在规定时间内用完?(一般有效期为24小时) 锡膏回温环境温度是否控制在 40-60%RH 开罐使用及添加作业后,旋紧盖子减少罐中剩锡与空气接触 未使用完锡膏之收线锡膏(24H内)可收回放置于冰箱内,后续优先使用.累计不得超 过24H。 钢网标示是否可追溯到产品名称、料号、版本及厚度及板面、安裝方向? 钢网表面是否清洁(检查钢网架上的钢网)? 钢网表面是否平整没有变形,凹凸? 钢网清洗是否依规定作业? 钢网上是否注明PCB料号版本? 钢网是否按规定放在钢网架上且标示清楚,对位放置? 钢网开孔与最新BOM,PCB焊盘,工装,铜板核对是否有差异?MARK点制作是否符合该产品 要求?

插件车间ipqc巡检日报表

5

本批次作业方法有无特殊要求,重点 跟进

6 炉温及助焊剂比重的测量并记录

7 助焊剂喷雾是否正常

8 元件加工是否合格,是否混放

9 同类产品有无客诉事宜,重点跟进 10 静电环是否有点检,接地

11 元件有无用错

12 有无插反,漏插,未插到位等

13 过炉前有无目检 14 过炉后产品锡点检查

15 过炉后产品有无现品表标示

拉别:

IPQC 巡检日报表(插件 车间)

机型:

巡检员:

日期:

序号

巡检内容

频次 8:00-10:00 10:00-12:00 13:30-15:30 15:30-17:30 加 班

1 所有工位上的物料状态确认

2

物料与BOM相符,不符合是否有ECN 或相关文件支持

3 本批物料有无特殊要求,需重点跟进

4

工程变更是否执行,重工是否切实执 行

16 有无按区域摆放

17 良品不良品有无分开按规格放置

18 各物料、制成品有无标示并且正确

19 现场7S核查,物料摆放是否合格

20 是否有产品正在清尾,注意跟踪

21

各工位是否有物料浪费(所有坏料都要 收好更换)

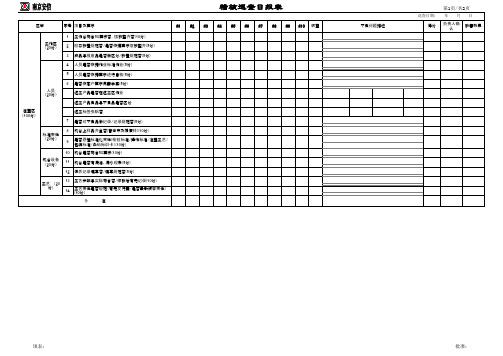

IPQC稽核巡查日报表

巡查日期: 区域 序号 项目及要求 1 工作区 (20分) 2 3 4 5 6 人员 (20分) 工作台符合5S要求否,摆放整齐否(10分) 胶口放置规范否/是否依据要求摆放整齐(5分) 成品与报废品是否做区分/放置规范否(5分) 人员是否依据作业标准作业(5分) 人员是否依据要求进行自检(5分) 是否依客户要求佩戴手套(5分) 返工产品是否在返工区作业 返工产品良品与不良品是否区分 注塑区(100 分) 7 8 标准文件 (20分) 9 10 机台设备 (20分) 11 12 工艺 (20 分) 13 14 返工标签张贴否 是否对不良品做记录/记录规范否(5分) 机台上样品齐全否(首中末及限度样)(10分) 是否悬挂标准化文件(检验标准/操作标准/注塑工艺/包 装标准/条码标识卡)(10分) 机台是否符合5S要求(10分) 机台是否有漏油、漏水现象(5分) 保养记录填写否/填写规范否(5分) 工艺参数与实际符合否/修改后有无记录(10分) 工艺文件是否规范(有无发行章/是否最新版本文件)(10 分) 备 注 #1 #2 #3 #4 #5 #6 #7 #8 #9 #10 吹塑 不良问题描述 得分

第1页/共3页

年 月 日

负责人确认 改善效果

填表:

批准:

稽核巡查日报表

区域 序号 15 项目及要求 所有工具是否放置在规划区域(25分) 模具区工具放置杂乱否 模具区油管水管放置是否杂乱 模具保养区 (100分) 16 17 18 19 20 成品 (50 分) 21 22 23 仓库 (100 分) 24 25 26 原料 (50 分) 27 28 29 30 31 32 拌料区(100分) 33 34 35 36 37 粉料(100分) 38 39 40 模具保养记录齐全否/有无主管签核(25分) 模具表面保持清洁否(25分) 保养区是否符合5S要求(25分) 物料放置是否可防尘、防压(10分) 物料是否有状态标签/标识与物料符合否(10分) 仓库中是否有IPQC退货产品(5分) 物料是否有混放(10分) 仓库中产品是否有合格章(5分) 产品摆放是否符合放置要求(10分) 原/回料是否保持封口状态(10分) 物料摆放是否符合规划要求(10分) 回料是否张贴标识标签/标签容易查询否(5分) 原料是否有散落现象(10分) 原料中是否有其他杂质(10分) 各批次材料有区分否(5分) 拌料区5S是否符合要求(20分) 是否依拌料标准进行作业(20分) 是否有拌料加料记录/填写规范否(20分) 材料是否封口处理(20分) 物料标识明确否(20分) 待粉碎料是否做防尘处理(20分) 材料标识明确否/有无标识(20分) 是否有粉料记录/填写规范否(20分) 粉碎料是否封口/封口是否符合要求(20分) 是否符合5s要求(20分) 符合/ 不符合 不良问题描述 得分

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生产日期

改善措施 效回流焊

QC

检查时间: : 修理 每两小时抽检10PCS 修理品及本时间段总 体修理品质状况 : : : : : 相关工位人员是否佩戴静电手环,并测试合 格? RoHS产品是否都用了RoHS物料及专用工具? 其它 生产前是否有检测炉温条件且合符要求?

注:检查标准依客户要求,IPC-A-610标准及我司品质要求

F279-1A

IPQC巡检日报表(SMT)

班别:

白班

夜班

客户

检查站点 检查项目

产品

检查结果 锡膏是否失效?搅拌是否为3-5分钟?解冻时间 是否≥4H?锡膏储存温度是否都在0-10℃。锡 膏在钢网上的使用时间有无超过12小时。 钢网及刮刀是否满足品质要求? 印锡员工是否进行自检,并将真实不良状况进 行登记? 检查时间: : 每两小时抽检10PCS 印锡完成品及本时间 段的品质状况 : : : : : SMT上料、换料确认是否符合规定? 检查时间: : 每两小时抽检10PCS 贴装完成品及本时间 段总体贴装品质状况 : : : : : 回流条件能否满足品质要求? 检查时间: : 每两小时抽检10PCS 回流焊完成品及本时 间段总体回流焊品质 状况? : : : : : QC人员对标准是否明确?有无合格证? QC检查不良率是否满足规定要求?