包络蜗杆分度凸轮装置的CAD_CAM

机械CAD_CAM技术全套课件

项目一 机械CAD/CAM技术基础

课题一 CAD/CAM基本概念

课题一 CAD/CAM基本概念

CAD/CAM技术是近二十多年来迅速发展、广泛应用的一门 新兴综合性计算机和自动化应用技术,这项技术从根本上改变了过去 从设计到产品的整个生产过程中的技术管理和工作方式,给设计和制 造领域带来了深刻变革。因此,许多国家都把发展CAD/CAM技 术作为战略目标。CAD/CAM技术的发展与应用程度已成为衡量 一个国家科技进步和工业现代化水平的重要标志之一。 一、概念

课题二 机械CAD/CAM系统组成

二、机械CAD/CAM系统分类

1.机械CAD/CAM系统根据使用的支撑软件规模大小不同分为三种类型

(1)CAD系统。 (2)CAM系统。 (3)CAD/CAM集成系统

2.根据CAD/CAM系统使用的计算机硬件及其信息处理方式的不同分为三 种类型

(1)主机系统。 (2)工程工作站系统。 (3)微机系统。

课题二 机械CAD/CAM系统组成

机械CAD/CAM系统要完成其功能,必须具备两方面的条件 ,一个是硬件系统,一个是软件系统。硬件系统提供了CAD/CA M所具有的潜在能力,而软件系统则是使其潜能得以发挥的基本途径 和工具。CAD/CAM系统以计算机软硬件为基础,且有其自身的 特点和要求,为了保证系统高效运行,设计时,既要考虑系统的功能 性要求,还要考虑其具有良好的经济性和可扩展性。 一、机械CAD/CAM系统组成

图形是由所表示物体的由几何信息和拓扑信息共同描述的。 2.图形变换

图形变换指对图形的几何信息经过几何变换后产生新的图形。 3.实现图形变换的途径

坐标系不动而图形变动,变化后的图形在坐标系中的坐标值发生变化,从而 形成新的图形;图形不动而坐标系变动,在新坐标系下图形具有新的坐标值,同 样形成了新的图形。

CAD/CAM技术在凸轮设计与加工中的应用

hp/w . s .m环球市场 t: we 8c t/ w m 6o 信息导报

影 od 学生心理健康 的因素分析 P  ̄ ]

马 丽 娜 ( 山县 党 岔 镇 马 坊 小 学 陕 西横Biblioteka 山 7 9 1 ) 横 1 12

基于小学生心理健康教育 的需要 , 我于 2 1 年 4月对本校一 01 3 教 师是影响小学 生心理健康的 因素 . 至六年级共 2 1名学生进行了小学生心理健康现状调查 ,调查结 3 有一些教师在学生心理发展过程中,有意无意产生许 多不 良 果对我们 了解农村小学生心理健康现状 , 把握其心理动态 , 分析心 影响。一些教师的种种不健康心理 ,在平时的工作和与学生接触 理 问题成 因, 寻找合理的教育对策提供 了依据。 从 卷调查的总体 的过程 中, 就会通过言语、态度 、行为等方面表现出来。例如 : 驱 结果上看 ,心理健康的小学生占 7 . 这说明大部分小学生心理 赶学生出课堂 ,并称有你无我 ,有我无你 ;有的教 师对学生讽刺 30 %, 健康状况良好。 存在心理健康偏离 的小学生为 2 .%, 7 0 其中有 明显 挖苦、嘲笑贬低 ,各种过头话或者错误的批评 。这些都极易使学 心理 问题 的学生占 5 %,说 明出现心理 问题的小学生多数为轻度 生 产 生 反感 、抵 触 的 心理 ,久而 久 之 ,学 生就 会 产 生逆 反 心理 。 . 0 心理偏差 , 只要老师和家长及时发现并予以矫正就可以恢复健康。 有的老师在教育学生时 ,缺 乏必要的热情 ,更谈不上激情。 1 .家庭 是影响小 学生心理健康 的因素 还有些教师经常体罚 或变相体罚学生 ,这些都会导致这部分学生 祖祖 辈辈都是农民 , 自己甚至 家族的希望寄托在孩子身上 , 特别是学困生强烈不满。不仅将不满与怨恨对着老师,而且还 可 把 通过读书脱离农村,光宗耀祖 。他们对孩子爱得过分 ,照顾过度 , 能将不满和怨恨撒 向其他学生。 期望过高。另一方面 ,在孩子 的学业上又加大了砝码 ,回家什么 我 曾做 过一 次调查 ,小学生心 目中的好老师应该具 备下面的 活也不让干 ,电视不让看 ,不让玩 ,只让学 习;教辅用书、过关 特点 :友善的态度 ;尊重课堂 内每一个人 :耐心 公正 ;幽默感; 练习一大堆 ,做完课 内做课外。家长的溺爱、高期盼 ,这一 矛盾 良好的品性 :对个人的关注 ;宽容 ;有方法 ;兴趣广泛。 使孩子产生了诸 多的行为与心理问题。 比如 ,六年级 2班李某就 我们教 师这一职 业,担负着教育 的责任。师生之间,维系在 是 因 为此 原 因而 导 致抑 郁 症 。 起 的是爱 ,因而爱也就成为教育永恒的主题。 少数学生家庭不和 ,甚至 父母离异 ,家庭破碎 ,使孩子心灵 4 社 会是 影响小学 生心理健康的 因素 . 受到极 大伤害 ,这是造成个别学生 出现心理 问题的主要原因。比 小学生心理 品质植入形成时期 ,若 受社会不良风气 ,像金钱 如, 四年级一班 马某由于 父母离异导致孩子长期得不到家庭温暖 , 至上、追求享受、 “ 走后 门” 、吃喝送礼等的影响 :加之邻里 之间 得 不到 父母 的 关爱 ,致使 孩子 自闭 、 自卑 。 经常问及孩子的学业 ,经常攀 比孩子的成绩。对学生健康 向上 的 所以 , 我们 要 在 家庭 和 睦 的基 础 上 , 给孩 子 一个 宽 松 的环 境 。 品质 的塑造有百害而无一利 。因此 ,良好社会风气 ,健康的社会 我们 要想 到孩 子 的心理 问题 , 这就 必 须要 与孩 子 进 行 友善 的沟通 , 文化才是有利于青少年健康成长的 “ 营养品” 。 了解他在想什么 ,平时注意孩子的言行 ,多对孩子进行必要的心 这就要求我们家长清楚那些事该让孩子知道 ,那些事不能让 理教育。他做错事时不要武力解决 ,不要轻易对孩子做承诺 ,说 孩子知道。另外尽量不要在孩子面前攀比孩子的成绩等。 过 的就必须要 实现 ,为孩子在心理 上树立一种 “ 言行必果” 的心 5 互联 网是影响小学生心理健康的 因素 . 态。同时也要进行必要 的独立能力和抗压能力锻炼 ,孩子有成绩 现在根本不用担心小孩不会操作计算机 ,现在农村 电脑越来 时要 尽 量 表扬 。在 学 习上 ,要 有 与孩 子 共 同 学 习 、共 同进 步 的 心 越多 ,黑网吧多。小学生特别是高年级学生会玩 电脑 、上 网是好 态 ,激发孩子学习的积极性。更重要的是让学生健康成长。 事,但 网络是把 “ 双刃剑” ,它在带来文明进步的同时 ,其负面影 2 教育是影 P4 学生心理健康 的因素 . i ,  ̄ 响也 不容 忽 视 。 近年来 ,心理健康教育 已越来越引起重视 ,但是心理教育受 网络交友是在虚拟情境下进行 ,这种人机方式的交往影响 了 师资等条件的限制 ,有些学校为了应付检查课表上安排了 《 心理 学生正常的交往方式 ,极 易产生人际关系的冷漠 ,从而阻碍他们 健康教育》课但上得很 少甚至不上,更不用说深入研究。另一方 的心理健康发展。 面 ,考 试 制度 依 旧左 右 学校 、教 师 的教 学 行 为 。学 生 学 业越 来 越 网络游戏对学生具有难 以抗拒的诱惑力 ,很 多学生无节制于 重,考试越来越频繁 , 末、期中考、月考、周周考、课课练 …… 网游 中进而成瘾。 网络大量暴力游戏的存在 ,导致小学生幼小的 期 分数越来越被看重。教师的压力也就理所 当然地 变成 了学生过重 心 灵和 行 为 受到 极 大 影 响 ,形 成暴 力 崇拜 ,他 们 在 生 活 中也 会 模 的心理及学业负担 。学校教育是影响小学生心理的主要 因素 。 仿,用暴力去解决一些问题。 所以,一方面 ,教育机构应尽快完善心理教育制度开展必要 我们应 当趋利避害 ,加强引导 ,把小学生的德育与现代网络 的心理健康教育。另一方面 ,我们学校 、教师不要为 了名次而让 结合起来 , 通过网络来开展生动活泼的青 少年教育工作。 这样 , 才 考试成为老师的法宝 ,分数成为学生的命根 ,应积极Ⅱ 应号召为 能使青少年在网络虚拟空间中增强明辨是非的能力,养成道德 自 向 学生减负 ,让学生健康快乐地成长。 律的习惯 ,并在全社会 网络道德建设中发挥重要作用。

机械毕业设计1393凸轮机构的模糊优化设计论文正文

1 引言近几年来, 对摆动滚子从动件平面凸轮机构进行普通优化设计的较多, 并能从众多满足设计要求的可行方案中, 选出实现设计目标的最佳方案。

但由于设计中根据设计规范或经验确定的某些参数取值的不确定性, 以及影响设计的某些因素如载荷性质、材质好坏又很难用确定的数值表示, 这就导致了设计的模糊性。

而普通优化设计均未对这些模糊因素进行分析, 致使设计方案难以更好地符合客观实际, 为此需建立模糊优化设计的数学模型。

1.1 本课题的研究意义凸轮机构广泛用于各种自动机中。

例如,自动包装机ヽ自动成形机ヽ自动装配机ヽ自动机床纺织机械ヽ农业机械印刷机械ヽ自动办公设备ヽ自动售货机陶瓷ヽ机械加工中心换刀机构ヽ高速压力机械ヽ自动送料机械ヽ食品机械ヽ物流机械电子机械ヽ自动化仪表服装加工机械ヽ制革机械ヽ玻璃机械ヽ弹簧机械和汽车等。

凸轮机构之所以能够得到广泛的应用,是因为它具有传动ヽ导向和控制等功能。

当它作为传动机构时,可以产生复杂的运动规律;当它作为导向机构时,可使工作机械的动作端产生复杂的运动轨迹;当它作为控制机构时,可控制执行机构的工作循环。

凸轮机构还具有以下优点:高速时平稳性好,重复精度高,运动特性良好,机构的构件少,体积小,刚性大,周期控制简单,运动特性良好,机构的构件少,体积小,刚性大,周期控制简单,可靠性好,寿命长。

1.2 本课题国内外研究现状、水平和发展趋势随着社会发展和科技进步,各种自动机正朝着高效率ヽ高精度ヽ自动化程度高ヽ优良的性能价格比ヽ寿命长ヽ操作简单和维修方便等方向发展。

为适应这种发展形式,满足自动机的要求,作为自动机核心部件的分度凸轮机构必须具有特性优良的凸轮曲线和高速ヽ高精度性能。

由于计算机软件和数控技术的日益普及,凸轮CAD/CAM软件的问世,为高速高精度凸轮机构的设计ヽ制造和检测提供了有利条件。

凸轮曲线特性优良与否直接影响凸轮机构的精度ヽ效率和寿命。

多年来,世界上许多凸轮专家创造了数十种特性优良的凸轮曲线。

蜗杆传动三维CAD系统的开发(图形生成部分)

八. 使用Solidworks对蜗杆进行建模

九. 利用VB实现蜗轮蜗杆参数化建模

• 首先创建界面

• 然后进行编程

• 最后运行程序,建模成功

谢谢各位老师!

三. Solidworks二次开发机制

• Solidworks二次开发简单来说就是利用诸如vb、c++等支 持OLE的编程语言作为开发平台,调用SolidworksAPI函 数实现相应的功能,从而实现一些特殊的要求。同时, 由于SolidworksAPI及其有关文档都包括在Solidworks软件 中,任何用户都可以对其进行二次开发。OLE就是对象 的链接与嵌入,对象链接与嵌入是文档、数据进行复合 的两种方法,它使得应用程序之间能够共享数据。 Solidworks提供的应用编程接口API就是基于OLE Austomation的编程接口,它包含了大量的功能函数,并 为程序员提供了完全面向对象的类体系,通过它可以使 一系列的重复性操作自动化完成。作为一个OLE服务器, Solidworks提供了大量的API对象,以及这些对象所拥有 的方法和属性,程序员通过在客户应用程序中对这些 OLE对象及其方法和属性的操作,可以在自己开发的应 用软件中实现Solidworks软件的功能。

四. 选择VB作为二次开发工具的原因

• Visual Basic(简称为VB)是一种可视化的、面向对象和采用事件驱动 方式的结构化高级程序设计语言,可用于开发 Windows 环境下的各类 应用程序。它简单易学、效率高,且功能强大可以与 Windows 专业开 发工具SDK相媲美。在Visual Basic环境下,利用事件驱动的编程机制、 新颖易用的可视化设计工具,使用Windows内部的广泛应用程序接口 (API)函数,动态链接库(DLL)、对象的链接与嵌入(OLE)、开 放式数据连接(ODBC)等技术,可以高效、快速地开发Windows环境 下功能强大、图形界面丰富的应用软件系统。随着版本的提高, Visual Basic的功能也越来越强。5.0版以后,Visual Basic 推出了中文版, Basic 5.0 Visual 与前个版本相比,其功能有了很大提升。 • Visual Basic 6.0作为Visual Studio 6.0的优秀一员,已成为企业级快速 开发的利器。Visual Basic 6.0在数据访问方面有了很大的改进,新的 ADO组件让对大量数据快速访问成为可能。数据环境和新的报表功能 也让数据开发有了全新的体验。Visual Basic 借助COM/COM+强大的功 能,可以开发具有多层结构的分布式应用程序。同时,Visual Basic还 可以在IIS上开发性能超群的Web应用程序。Visual Basic 6.0在语言方面 和IDE方面的改进都不大,但是许多新增的组件成为Visual Basic开发人 员手中的利器,如File System Object等。新的字符串函数Split和 Replace等也给Visual Basic的程序员带来很大方便。

凸轮机构CAD_CAM研究的回顾与展望

文章编号:1004-2539(2008)06-0119-03凸轮机构C AD/CA M研究的回顾与展望(天津职业大学机电工程与自动化学院,天津300402)王程(南京工业职业技术学院机械系,江苏南京210046)贺炜摘要介绍了凸轮轮廓设计、凸轮机构C AD/CA M及其网络化的最新研究进展,评述近期发表的文献。

最后在分析国内外电子凸轮研究现状的基础上,对电子凸轮系统的优点及应用前景进行了展望。

关键词凸轮机构C AD/C AM网络化电子凸轮引言凸轮机构作为一种主要的驱动和控制机构,它广泛用于轻工机械、纺织机械、包装机械、印刷机械、内燃机等各种自动机械中。

凸轮机构之所以能在各种自动机械中获得广泛的应用,是因为它兼有传动、导引及控制机构的各种功能。

当凸轮机构用于传动机构时,可以产生复杂的运动规律,包括变速范围较大的非等速运动,以及暂时停留或各种步进运动;凸轮机构也适宜于用作导引机构,使工作部件产生复杂的轨迹或平面运动;当凸轮机构用作控制机构时,可以控制执行机构的自动工作循环。

1凸轮轮廓设计根据各种从动件系统设计出能实现预定运动规律的凸轮轮廓参数,是凸轮机构运动学分析比较困难的一个课题。

为了更便于用计算机求解及便于编制通用程序,并且适用于各种形状的凸轮及从动件,许多学者致力于探索通用性较强的凸轮轮廓参数计算方法。

文献[1]利用回转变换张量作为数学工具,推导出了常用空间凸轮机构凸轮轮廓曲面参数及曲率分析的通用计算公式;运用平面曲线啮合原理,导出了适用于各类平面凸轮机构的凸轮轮廓参数通用计算公式,极大地方便了通用设计软件的编制。

文献[2]提出了一种能够适合于平面、空间各类凸轮机构轮廓设计和几何分析的统一数学模型,揭示了各类凸轮机构之间的内在联系。

对于不同种类的凸轮机构,只要选择好初参数,都可以归纳为统一的数学模型进行处理。

文中还讨论了一些典型凸轮机构的初参数。

文献[3]应用瞬时螺旋运动理论用作摆动滚子从动件凸轮机构的综合,以得到平面与空间凸轮的统一表达形式。

机械毕业设计411槽轮机构CAD-CAM说明书

第一章概述第一节槽轮机构概述一、槽轮机构简介间歇转位机构能将连续旋转运动转化为周期停转运动,如送料运动、转位运动等,广泛应用于电子机械、制药设备、纺织机械、制灯设备等行业中,是自动化生产设备中普遍采用的机构之一,槽轮机构则是较常用的间歇转位机构之一,常用于实现分度转位和间歇步进运动。

槽轮机构,又叫马尔他机构(Malta Mechanism)或日内瓦机构(Geneva Mechanism)。

主要由具有径向槽的槽轮、装有拔销的拨盘和机架组成。

拨盘一般为主动件,作等速连续转动,带动槽轮作间歇转动。

槽轮机构有平面槽轮机构和空间槽轮机构两类,平面槽轮机构的型式又可分为内啮合和外啮合两种,分别如图1-1和图1-2所示。

图1-3所示的则为空间槽轮机构的一种型式。

图1-1外槽轮机构图1-2内槽轮机构图1-3空间槽轮机构在图1-1中的外槽轮机构中,主动件拔盘以角速度w1匀速转动,当拔盘上的圆销转到图1-1所示的A位置时,拨盘上锁止弧S1的起使边到达中心连线O1O2位置,槽轮开始转动。

当圆销转到A1时,拔销退出轮槽,拔盘继续转动,槽轮却停止转动,我们称此时的槽轮被锁住,槽轮上的内凹锁止弧S2和拨盘上的外凸锁止弧S1啮合在一起。

这样,主动拨盘连续转动就转换成槽轮的间歇转动。

为避免槽轮在起动和停歇时发生刚性冲击,拔销开始进入和离开轮槽时,轮槽的中心线应和圆销中心A的运动圆周相切,即拔销转到图1-1所示位置时,O1A⊥O2A。

内槽轮机构的机构原理和工作过程与外槽轮机构基本相同。

但外槽轮与拨盘转向相反,内槽轮与拨盘转向相同。

槽轮机构具有如下一些优点:(1)结构简单,工作可靠,效率较高;(2)在进入和脱离啮合时运动较平稳,能准确控制转动的角度;(3)转位迅速,从动件能在较短的时间内转过较大的角度;(4)槽轮转位时间与静止时间之比为定值。

但槽轮机构也存在如下一些缺点:(1)槽轮的转角大小不能调节;(2)槽轮转动的始、末位置加速度变化较大,从而产生冲击:(3)在工作盘定位精度要求较高时,利用锁紧弧面往往满足不了要求,而需另加定位装置;槽轮机构智能CAD系统的研究(4)槽轮的制造与装配精度要求较高。

计算机辅助设计与制造第1章CADCAM基本知识

02

刀具选择与参数设置

在生成刀具路径时,需要根据加工需 求选择合适的刀具,并设置合理的切 削参数,如切削宽度、切削深度等。

03

刀具路径的验证与优 化

生成的刀具路径需要进行验证和优化 ,以确保加工质量和效率。

后处理与仿真

后处理的基本概念

后处理器的选择与配置

加工过程仿真

后处理是将CAM生成的刀具路径转换 为数控机床可执行的代码的过程。

概念

CAD/CAM技术利用计算机软硬件, 结合各种传感器、控制器和加工设备, 实现产品的数字化设计、仿真优化、 加工制造和生产管理。

CAD/CAM技术的发展历程

起步阶段

20世纪50年代,CAD技术开始起步,主要用于二维绘图和 简单的三维几何建模。

发展阶段

20世纪70年代,随着计算机性能的提高和图形学理论的成熟 ,CAD技术逐渐向三维几何建模、曲面造型等领域拓展。

加工阶段的划分

根据加工需求,将加工过程划分为粗加工、半精加工、精加工等阶段,每个阶段采用不 同的切削参数和刀具。

加工余量与切削深度

在数控加工中,需要合理分配加工余量和切削深度,以确保加工质量和效率。

刀具路径生成

01

刀具路径生成的基本 原理

刀具路径生成是根据设计模型和加工 需求,计算出刀具在加工过程中的运 动轨迹。

来CAD/CAM发展的重要方向 。

智能化CAD/CAM技术包括基 于知识的智能设计、基于机 器学习的智能优化、基于虚 拟现实的智能仿真等技术。

云技术在CAD/CAM领域的应用

01

云技术是指通过网络提供可动态伸缩的虚拟化资源的一种 计算方式。

02

在CAD/CAM领域,云技术的应用可以实现异地协同设计、制 造资源共享、数据分析与挖掘等功能,提高设计效率和制造效

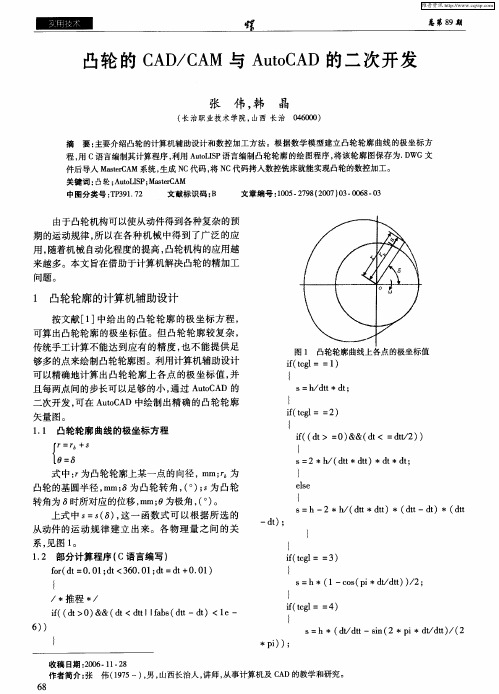

凸轮的CAD/CAM与AutoCAD的二次开发

{ i ( t = ) &( t f d > 0 & d <=dt ) ( t2 ) / { S 2:V( t: t I tc t = I dtc t c : ; c 1 I ):d I d d }

es le

{ S =h一2:I ( t:dt I dt t I( t I dtc t c t—d): dt c V I ):( c

问题 。

/一

1 凸轮轮廓 的计算机辅助设计

按文献 [ ] 1 中给出的凸轮轮廓 的极坐标方程 , 可算出凸轮轮廓 的极坐标值。但 凸轮轮廓较复杂 , 传统手工计算不能达 到应有的精度 , 也不能提供足 够多的点来绘制凸轮轮廓图。利用计算机辅助设计 可以精确地计算出凸轮轮廓上各点 的极 坐标值 , 并 且每两 点 间的步长 可 以足 够 的小 , 过 A t A 的 通 uC D o 二次开发 , 可在 A t A u C D中绘制出精确的凸轮轮廓 o

J .

【= 0

式 中:为凸轮轮廓上某一点的向径 , m 为 r m ;

凸轮 的基 圆半 径 , 为 凸 轮转 角 , 。 ; 为 凸 轮 mm; ()s 转 角为 时所对应 的位 移 , m; 为极 角 ,。 。 m 0 ( ) 上式 中 s ( , 一 函数 式 可 以根 据所 选 的 =s 这

d ) t;

从动件的运 动规律 建立出来。各物理量 之间的关

系 , 图 1 见 。

} }

i tg ==3 f cl ( )

12 部分 计算 程序 ( . C语言 编 写 )

frd = . 1 d <3 0 0 ;t t . 1 0( t 0 0 ;t 6 . 1 d =d +0 0 )

程 , c语言编制其计算程序 , 用 利用 A t I 语 言编制 凸轮轮廓 的绘 图程序 , 轮廓 图保 存为. WG文 u LS o P 将该 D

凸轮测试系统CAD

Solid Edge 造型设计

凸轮测试及分析系统CAD

凸轮的CAE分析:

凸轮的的受力CAE分析,可以采用SOLIDEDGE内嵌的FEMAP软件进 行,分析结果如下图所示。

Solid Edge 造型设计

凸轮测试及分析系统CAD

THANKS!

Solid Edge 造型设计

凸轮测试及分析系统CAD

机械平台:

机械平台由待测凸轮轴、底座、卡盘、尾架、丝杆和导向杆等组 成。凸轮轴安装在卡盘与尾架之间,由步进电机通过卡盘带动凸轮轴 作回转运动,光栅探针与凸轮轮廓紧密接触,对凸轮廓线径向参数进 行测量。通过手柄旋转丝杆,可调整光栅的水平位置,实现对凸轮轴 上各个进、排气凸轮的廓线参Solid Edge 造型设计

凸轮测试及分析系统CAD

Solid Edge 造型设计

凸轮测试及分析系统CAD

运动控制子系统:

运动及控制子系统由步进电机及其驱动器组成。步进电机驱 动器接收由数据采集卡输出的脉冲信号,进行环形脉冲分配和功 率放大后,驱动步进电机按设定的方向转动一个固定的角度。

后置CAD模块设计

系统的CAD模块以VB为开发语言,在SolidEdge软件的基础上进行二次开发。 SolidEdge是UGS公司推出的三维机械CAD软件,它具有功能强大、操作方便、应 用程序开发接口完善等特点,在国内外企业中得到了广泛的应用。 凸轮的三维CAD造型程序设计主要包括以下几个步骤:①在VB 编程环境中引 用SolidEdge类型库。②使用CreatObject()或GetObject()函数来创建SolidEdge对象。 ③在Part模块的objDoc中定义凸轮的二维轮廓objProf,其中使用Set objArc = objProf.Arcs2d.AddByCenterStartEnd( )方法来创建凸轮的圆弧曲线,使用Set objBSpln = objProf2.BSplineCurves2d.AddByPoints ( )方法来创建凸轮的B样条曲线。 ④最后用Set objModel = objDoc.Models.AddFiniteExtrudedProtrusion( )方法将凸轮二 维轮廓拉伸成三维实体。凸轮的三维CAD设计模型图所示。

蜗轮蜗杆传动箱体CAD-CAM工艺探讨_CAM_产品创新数字化(PLM)_3383

蜗轮蜗杆传动箱体CAD-CAM工艺探讨_CAM_产品创新数字化(PLM)_3383蜗轮蜗杆传动箱体CAD/CAM工艺探讨_CAM_产品创新数字化(PLM)异形减速机结构复杂,传动精度高,是特殊的蜗轮蜗杆传动。

蜗杆作为主动轮,同时带动两个在空间上相互垂直的两个蜗轮,达到分离传动目的,轴与轴之间的相互位置精度与垂直精度要求较高,传动要平稳无噪音、这样要求轴承孔的孔径和孔的位置精度要求较高,而且其中一个轴承扎为肓孔,孔为φ110mm,一般刀具无法加工此深孔,因此对加工用的刀具和加工工艺安排要求严格。

根据加工产品的要求,确定使用日本牧野公司生产的A55型卧式高速加工中心机床,刀具采用高强度高硬度的整体式硬质合金刀具,在加工时选择切削用量为:主轴转速8000r/min,进给速度2000mm/min,使单件加工整个箱体的时间控制在1h内,以满足高速、高效、高精度的加工目的,有效地减少加工成本和提高产品竞争力。

1 箱体工件分析如图l所示工件为六面立方体箱体,外形尺寸为171mmxl70mmxl44mm,材料、孔系为精铸铝合金,主要加工面由3个相互垂直的传动轴孔组成,其中孔系23和两个传动轴孔为通孔,孔1为盲孔,尺寸深度为110mm,这给加工带来了不便,在选择刀具上及工件装夹上需要特殊要求。

其它加工部分还包括各端面、辅助孔及各种紧固螺钉孔等。

其中M25螺纹的底孔为精加工基准的定位孔,它与夹具支承座上的销钉配合定位。

工件的尺寸公差及主要技术指标为:工件传动轴孔尺寸精度?IT7级;位置度?0.01mm;同轴度?0.01mm;表面粗糙度?Ra0.8。

2 加工设备选择因工件的6个面都要加工,要求保证3个传动轴孔的垂直度与同轴度要求,所以采用日本牧野公司生产的A55型高速卧式加工中心机床进行加工。

此机床有2个交换式工作台,工作台B轴自身可以360?旋转,最小转角为5?。

一次装夹后可以通过工作台旋转分别对工件的4个面进行一次性加工,保证了面与面之间的相对位置要求,减少多次装夹带来的定位误差,以提高产品的相互精度。

共轭凸轮的设计制造(CADCAM)及工艺说明书

目录前言------------------------------------------------3一、设计任务的基本要求------------------------------4二、凸轮机构的应用----------------------------------4三、凸轮机构的组成----------------------------------4四、凸轮机构的特点----------------------------------4五、共轭凸轮机构的选择------------------------------5六、从动件的常用运动规律----------------------------7七、凸轮机构的分类----------------------------------9八、共轭凸轮运动规律的选择--------------------------10九、共轭凸论的设计----------------------------------12十、共轭凸轮的工艺方案及相应的工装设计--------------13 十一、共轭凸轮制造与检验----------------------------15 十二、课题小结--------------------------------------16小结------------------------------------------------17参考文献--------------------------------------------18前言课题:共轭凸轮的设计制造(CAD/CAM)及工艺目的:根据我们所学的知识设计并制造出织机的凸轮使织机在织造中顺利进行和提高织机的生产率及织物质量课题简介凸轮是常见的机械零件之一,传统的基于人工设计和计算机的凸轮设计方法,依靠模具、夹具等实现制造的工艺远不能达到高精度机械的运行要求,在现代设计理论基础上,利用计算机辅助设计(CAD)和制造(CAM)技术可以使凸轮的设计和制造到很高的精度,提高凸轮机构的运动平稳性。

二维与三维凸轮CAD/CAM系统的研究与开发

二维与三维凸轮CAD/CAM系统的研究与开发结合当前凸轮机构的实际应用概况,可知其在各类机械中的应用效果良好。

结合当前数控加工技术的快速发展,可知注重CAD/CAM系统的深入研究,提高其开发效率,对于凸轮机构性能可靠性增强至关重要。

基于此,文章就二维与三维凸轮CAD/CAM系统的研究与开发展开论述,以便为凸轮机构实际应用范围扩大提高保障。

标签:凸轮机构;CAD/CAM系统;开发效率;数控加工技术数控加工技术与程序编制系统的快速发展,为凸轮机构结构性能的优化带来了重要的保障作用。

为了满足凸轮结构生产制造的实际需求,提高其加工精度,应注重图形交互自动编程系统的合理运用,扩大二维与三维凸轮CAD/CAM系统软件的实际应用范围,促使其有效利用能够保持凸轮加工作业高效性,避免构件加工中产生较大误差。

1 凸轮机构概述结合生产自动线、自动机的实际运行状况,可知具体生产中对相关结构有着较好的要求,从而保持机构运动规律良好性。

因此,需要注重凸轮机构的有效使用。

通过对凸轮机构应用状况的深入分析,可知其是由机架、从动件及凸轮共同组成的。

其中的主动件是凸轮,工作中以等速连续的转动方式完成相应的作业计划,进而带动从动件实现往复运动。

凸轮机构实际应用中具有刚性好、传递转矩大、体积小等优点,在机械领域中具有良好的市场应用前景。

但是,由于其机构设计复杂,客观地影响了凸轮机构加工精度,一定程度上为其应用范围扩大带来了限制作用,需要构建功能强大的二维与三维凸轮CAD/CAM系统,提高其加工精度。

2 凸轮设计要点分析为了提高凸轮利用效率,确保其加工质量可靠性,应注重凸轮的科学设计,降低凸轮实际应用中存在问题概率。

因此,需要明确凸轮设计要点。

具体表现在以下方面:2.1 注重盘形凸轮的科学设计在对盘形凸轮进行设计时,为了增强其设计效果,结合凸轮的轮廊曲线,应采用非圆曲线逼近法生产符合凸轮特点的轮廓曲线,进而为后续加工计划实施提供参考依据。

CAD/CAM开环控制磨削凸轮中保证加工精度的方法

CAD/CAM开环控制磨削凸轮中保证加工精度的方法

张一同;韩佩富

【期刊名称】《东北重型机械学院学报》

【年(卷),期】1991(015)003

【摘要】本文分析了用CAD/CAM开环控制磨削凸轮时,砂轮磨损和传动系统运动副间隙对凸轮轮廓精度的影响,对由这两种因素引起的凸轮轮廓误差,提出了有效的控制方法,为在生产中推广使用CAD/CAM开环控制提供了理论依据。

经生产应用证实,这种控制误差的方法是可靠的。

【总页数】6页(P236-241)

【作者】张一同;韩佩富

【作者单位】不详;不详

【正文语种】中文

【中图分类】TH132.47

【相关文献】

1.基于CT重建和机器人磨削的个性化假体CAD/CAM方法 [J], 李晴;王世明;吴琪;庞浜;管晓东;席文明;高亢

2.平面凸轮的CAD/CAM一体化恒速磨削 [J], 张一同;韩佩富

3.CAD/CAM技术在凸轮设计与加工中的应用 [J], 张玲峻

4.凸轮CAD/CAM软件的设计与开发——毕业设计中的教学与科技研发实践 [J], 李洲;李克天

5.圆柱凸轮数控加工中CAD/CAM技术的应用 [J], 陈豫红;周尚荣

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计与研究包络蜗杆分度凸轮装置的CAD/CAM大连轻工业学院 陶学恒 肖正扬 大连理工大学 王其超 刘 健 摘要 在简介点啮合圆柱形廓面包络蜗杆分度凸轮机构装置特点的基础上,建立此类分度装置结构设计参数化CAD系统,论述了软件系统的组成结构及特点;给出了分度凸轮和分度盘轮齿廓面数控加工的技术方案,并付诸实施,为原型机的研制奠定了基础。

关键词 分度凸轮装置 包络蜗杆 参数化设计 数控加工1 前言 包络蜗杆分度凸轮机构[1],是将齿轮传动技术引入到分度凸轮机构的设计与制造领域,在保持弧面凸轮分度机构特点的基础上,应用蜗轮蜗杆机构的传动原理和技术,用已知分度盘柱状轮齿廓面去创成分度凸轮的齿廓曲面,解决分度凸轮与分度盘制造精度要求高和难装配等问题,从而有效地提高分度装置的运动精度(定位与分度精度)。

如图1所示,该装置的分度盘周向均布有8个圆柱状轮齿,与蜗杆状凸轮的螺旋型齿廓面相啮合;运动由凸轮轴1传入,分度凸轮等速回转,按照特定的间歇分度运动规律,推动分度盘体23做间歇分度运动,并将运动由分度轴30向外输出。

其中分度盘体23与分度轴30间采用锥面配合联接,便于装配时的调整。

凸轮轴1装在整体式偏心调整套筒15内,偏心调整套筒15装在分度箱体14中,由调整螺栓10来调整偏心套筒的偏心距,控制凸轮与分度盘轮齿间的径向啮合状况;而凸轮1的轴向位置则由偏心调整套筒15内的两个轴向调整螺纹盘7来调整定位,以实现分度凸轮与分度盘轮齿间的无侧隙啮合传动。

由于分度盘是采用蜗轮状的整体结构,减少了组成环节,提高了轮齿间的啮合刚度;并且分度盘与凸轮轮齿间采用点啮合传动的啮合方式,可以很方便地进行凸轮的轴向和径向啮合调整;因此制造、装配容易,传动平稳,适用于做高速、高精度的间歇分度运动的控制部件。

2 分度凸轮机构装置的参数化CAD技术要点 对于图1所示的分度装置,其结构形式及形状较图1 新型包络蜗杆分度凸轮机构装置图1.凸轮轴 2、28.密封毡圈 3、6、12、16、25.螺钉4、13、20、26.垫圈 5.透盖 7.轴向调整螺纹盘8、22.调整环 9、27.支承轴承 10.调整螺栓 11.观察窗 14.分度箱体 15.偏心调整套筒 17.端盖 18.后端盖 19.锁紧螺母 21.紧固圆螺母 23.分度盘体 24.前端盖 29.紧固螺钉 30.分度轴·11·1999年第12期为定型,可以用一组参数及不同的计算公式来约定各类结构尺寸间的关系;参数与设计对象的控制尺寸有对应关系,设计的修改受到尺寸变化的驱动;只要输入该装置的几个基本参数(如:中心距、分度数、分度盘计算圆直径、柱形轮齿半径、运动规律曲线、传动功率等),以及适当的人机交互输入,便可以完成从分析机构运动到设计结构图的全部过程,实现此类装置的自动化设计过程;同时也可为装置结构的变化和使用环境改变而进行的修改设计图纸提供基础与方便。

2.1 参数化设计的基本构思本设计主要是运用C /C ++编程语言对Fox BASE(或Fox Pro)关系型数据库和Auto CAD 绘图系统进行读写操作,完成分度装置的结构参数化设计过程,形成从零件图到装配图的微机CAD 交互设计系统。

其中C 程序设计是本装置参数化C AD 的核心,它根据给定的设计参数及条件,首先进行机构啮合特性的分析与计算,以确定装置中主要组成构件的运动几何参数和结构尺寸等;然后从所建立的数据库中读取有关的数据,进行结构尺寸间的相关计算及几何参数的选定,生成可供Auto C AD 调用的图形文件;最后根据设计者的选择,由微机系统自动完成零件图、部件装配图和总装配图的绘制以及尺寸与形位公差的标注工作。

上述设计过程的实质是:在C 程序传送给Auto CAD 系统一系列参数及变量的基础上,生成所设计的各类图形的参数化设计过程;并且可以不断地搜集最新的研究理论与技术成果,充实和丰富参数化设计的数据库,为设计者提供最佳的选择机会。

2.2 参数化设计的软件系统组成模块本系统是以C 程序设计为核心,以数据库的读取、数据的分析与计算、图形文件的生成、自动绘图及图纸输出等为一体的C AD 系统(图2)。

其主要的功能模块有:图2 分度装置绘图软件的结构(1)由C /C ++语言编写的信息判断处理和信息转化模块,完成数据检索、图形绘制控制、设计计算及软件接口程序的生成等。

(2)存放绘制分度装置零件图、部件图程序的绘图程序库,可以实现自动绘图过程。

(3)图形库分为静态图形库和动态图形库两个部分;其中静态图形库存放着零部件图所需的符号、信息等(如形位公差、粗糙度、技术要求、零件标号、明细表);动态图形库存放着由程序生成的零件图、部装图及总装图,并随控制参数(如结构参数、图形控制参数)的改变而生成所需要的图形。

2.3 分度装置的系列化设计从提高产品的质量、降低制造成本和便于组织专业化生产的角度来看,实现此类分度装置模块化、系列化设计是自动设计的重要内容,它有利于提高产品的竞争能力和加速其更新换代。

因此,根据图1所示的包络蜗杆分度凸轮装置,可以采用几何半相似产品系列的设计方法,合理地确定机构装置中心距由小到大及其分度数由小到大的系列中,所对应的装置结构尺寸及其运动几何参数,如表所示。

包络蜗杆分度凸轮装置系列产品范围中心距A (m m )分度数N 动程角h D (°)分度精度设计要求(″)10~3005~2490~270±15~453 分度装置核心零件的CA M 技术概要 在图1所示的分度装置中,轴、箱体及调整件等均可采用常规的机械加工方法完成,对精度要求高、加工难度大的分度凸轮和分度盘轮齿廓面,则可采用数控加工技术来实现,如图3所示。

本文将以中心距A =90mm 、分度数N =8,动静比为1∶1,分度盘柱形轮齿半径r 0=14mm 、机构计算圆半径R =45mm 的分度凸轮装置为例,讨论其齿廓面的数控加工工艺过程。

图3 分度凸轮与分度盘轮齿廓面的数控加工工艺流程框图3.1 分度盘轮齿廓面的数控线切割加工方法由于分度盘的轮齿为圆弧状直齿柱面形,可由线切割机直接从圆柱状毛坯上切出全部轮齿廓面,加工中不需要专用夹具及辅具,并可以直接切割淬火钢,对硬齿面分度盘制造十分有利;同时可利用精密数控线切割机的运动精度(走丝误差≤±4μm ),来保证被加工件的齿廓面精度要求。

具体操作方法是:按照分度盘各个轮齿左右侧齿形,给出其对应圆弧圆心坐标与半径,确定走丝轨迹;再将已安装于工作台上的分度盘毛坯,按其中心定位柱面精密找正,确定走丝的初始位置,便可开机加工,如图4所示。

3.2 分度凸轮齿廓面的数控加工方法由于凸轮的轮齿廓面是非等距的螺旋曲面,形状复杂,精度要求高,可以利用多轴数控机床(型号:·12·《制造技术与机床》串行实时通信系统及应用广东工业大学 吴乃优 王晓初 吴小洪 张胜辉 摘要 介绍串行实时通信系统的协议、性能、数据格式、环路结构和同步控制原理,并说明多轴系统的同步控制方法。

关键词 串行通信 实时通信 同步控制 多轴系统1 引言 在制造自动化网络中,现场局域网络一般由传感器总线、运动总线和现场总线构成,其分层结构分别对应制造自动化协议(M AP)的CIM 模式的设备层、控制层和加工单元层。

其中运动总线涉及著名的SERCOS(Se-rial Realtime Com munication System )协议,它用在高速高效高精度、激光加工、包装机械、多色印刷机和各类高速同步机械中,实现多轴系统的同步控制和协调控制。

SERCOS 协议由德国机床制造商协会和电气电子制造商协会于1991年提出,1995年成为国际标准IEC 1491。

它符合OSI 参数模型,用以取代现行的+10V 、12~16位模拟通信接口,提供可靠的、无噪声32位数字通信功能,实现基于DSP (Digital Signal Pro-cesso r)的智能驱动系统的状态、参数控制和远程诊断。

至今为止,支持该协议的制造商已超过400家,27家公司可提供产品和系统集成技术支持,欧美工业先进国家已安装6万多套,应用于高精度的曲线插补和定位控制。

目前SERCOS 组织正致力于利用数字化技术,开发低成本、高效率的新一代开放接口,以实现即插即用(Plug &Play )功能。

我国在进口设备上已有使用,但产品开发和应用研究还处于起步阶段。

2 S ERCOS 主要性能和环路结构 SERCOS 主要性能和特点如下:(1)使用光纤连接成一主多从的环形拓扑结构,构成同步运动的实时总线。

主机为N C 控制设备或现场局W F3/12-NC)加工(加工误差≤1.5μm)。

原理是:机床主轴上的柱形铣刀以转速n 作回转切削运动;铣刀的轴线以分度盘回转轴线o 2为中心,在半径为R 的圆上作h 1回转进给,实际上分解为铣刀沿X 、Y 轴线方向的变速平移联动;柱状凸轮毛坯(外径D =90m m )绕其轴线o 1作h 2等速回转,为加工的展成运动;凸轮轴与分度轴呈正交交错,其速比函数关系为短幅摆线凸轮曲线,o 1o 2为机构装置的中心距。

由此机床在数控条件下,实现了一个回转和两个平移的3轴数控联动,可以直接创成加工出凸轮的齿廓曲面(如图5)。

4 结束语 在上述CAD /CAM 的基础上,进行了原型机的研制,实测表明:凸轮轴转速n =1400r /min 时,整机振动噪声≤80dB(A);机构的定位精度为-16.3″≤W d ≤8.5″,分度精度为-42″≤d f ≤32.5″;并经300h 跑合后,仍具有良好的精度保持性。

参考文献1 陶学恒.包络蜗杆分度凸轮机构理论与技术的研究.大连理工大学博士学位论文,1997,62 刘 健,肖正扬,陶学恒等.包络蜗杆分度凸轮装置.中国专利ZL95232871.2,1995,11,293 S.G .Papaioannou,et puter-A ided M anufacture of High Prec i-s ion Cams .ASM E J ournal of Engineering for Industry,Vol .110,1988.4 Yan Hong -Sen,et al .Geometry Des ign and M achining of RollerGear Cams w ith Cyl indrical Rollers .M echanism and M achine Th eo-ry,29(6),1994.5 D.S.Sheth,et al.C AD /CAM for Geometry and Process Analys is ofHelical Grove M achining .Annals of CIRP ,39(1),1986.6 陶学恒等.包络蜗杆分度凸轮机构装置.西北轻工业学院学报,16(3),1998.第一作者:陶学恒,大连市大连轻工业学院机械系,邮编:116034(编辑 刘茹贵) (收修改稿日期:1999-04-23) ·13·1999年第12期。