镗铣床参数

双面数显刨台式铣镗床技术要求

双面数显刨台式铣镗床技术要求一、主要参数规格参数具体要求主轴直径(mm)不小于Φ130主轴最大扭转力矩(Nm)3136平旋盘最大扭转力矩(Nm)4900主轴可承受最大轴向抗力(N)31360主轴内孔锥度公制80或7:24 ISO50# 主轴最大行程(mm)不小于900平旋盘径向刀架最大行程(mm)250主轴转速级数24主轴转速范围(rpm)4-800平旋盘转速级数18主轴、主轴箱,立柱滑块快速移动速度(mm/min)2500主轴每转主轴,主轴箱,立柱滑座进给量级数在主轴高低速档各18级平旋盘每转,平旋盘滑块,主轴箱,立柱滑座进给级数18平旋盘每转时,平旋盘滑块,主轴箱,立柱滑座进给范围(mm/rev)0.05-8主轴箱行程(mm)不小于1600立柱滑座行程(mm)不小于1250主轴每转时主轴,主轴箱,立柱滑座进给量范围(mm/rev)主轴在4-200rrpm时0.05-8主轴在250-800rrpm时0.01-2测量系统读数精度公制(mm)0.005 英制(”)0.0005镗轴移动可达到的同轴度(mm)0.08镗孔精度IT7镗孔表面粗糙度(μ) 3.2-1.6工作台尺寸(mm)不小于2000×6000规范镗孔直径Φ50-350mm,镗刀刀尖距主轴原始位置小于600mm工作台承重量(Kg)不小于20000工作台行程(mm)不小于6000二、电控、液压系统以设备系统标准设计为准三、其它要求:1、机床主要大件必须保证其具有高刚性和高抗震性。

2、主轴箱操作应保证灵活,方便可靠。

各数显装置必须保证精度高,定位准确,操作方便。

3、所有极限限位必须保证安全可靠,自锁保护装置齐全可靠,安全性能优。

4、设备要符合该设备技术要求。

5、设备到货后,由卖方负责安装、调试,买方提供安装所需的便利条件。

6、设备到货从验收之日起,整机保修一年。

7、设备到货时,卖方要同时提供易损配件。

8、设备到货后,卖方要提供整机说明书、合格证、随机资料、标准机型号、全部图纸(包括易损件)一套。

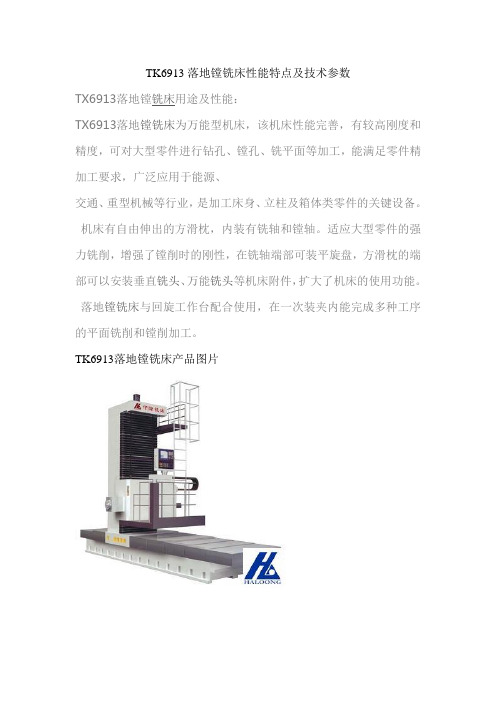

TK6913落地镗铣床性能特点及技术参数

TK6913落地镗铣床性能特点及技术参数TX6913落地镗铣床用途及性能:TX6913落地镗铣床为万能型机床,该机床性能完善,有较高刚度和精度,可对大型零件进行钻孔、镗孔、铣平面等加工,能满足零件精加工要求,广泛应用于能源、交通、重型机械等行业,是加工床身、立柱及箱体类零件的关键设备。

机床有自由伸出的方滑枕,内装有铣轴和镗轴。

适应大型零件的强力铣削,增强了镗削时的刚性,在铣轴端部可装平旋盘,方滑枕的端部可以安装垂直铣头、万能铣头等机床附件,扩大了机床的使用功能。

落地镗铣床与回旋工作台配合使用,在一次装夹内能完成多种工序的平面铣削和镗削加工。

TK6913落地镗铣床产品图片TK6913落地镗铣床技术参数技术规格单位TX6913 TX6913 镗轴直径mm 221.4 221.4 铣轴端部直径mmISO50(h或莫氏6#)ISO50 主轴转速r/min 2-700 2-700 主电机功率kw 22 22滑枕断面尺寸mm 380*380 380*380 立柱横向行程mm 6000(可加长)6000(可加长)主轴箱垂直向行程mm 2000(可加长)2000(可加长)滑枕伸缩行程mm 600 600 主轴轴向行程mm 800 800 进给电机功率kwX5.5 5.5Y5.5 5.5Z3.7 3.73.7 3.7W进给电机扭距N.nx36.9 36.9Y36.9 36.9Z24.8 24.8W24.8 24.8 给进速度mm/minX1-2000 1-2000Y1-2000 1-2000Z1-1500 1-1500W1-1500 1-1500定位精度mmX.Y ----0.035/100Z.W ----0.045/100重负定位精度mm ---- 0.03SIEMNS8数控系统配置----40Dmm1050 10500 机床外型尺寸长27500 37500宽5800 5800高机床主机重量T 50 50。

日本东芝重切削卧式镗铣床

日本东芝重切削卧式镗铣床品牌型号BTD200QH重量 kg主电机功率 kw主轴转速范围 rpm工作精度工作台尺寸 mm日本东芝重切削卧式镗铣床详细说明东芝BTD200QH小型数控镗铣床具备重切削加工及超强的大直径主轴套筒,专为用户设计机电一体化,基于传统设计赋予先进技术。

从简便的普通操作到复杂的编程加工,功能强大的最新CNC装置TOSNUC999游刃有余,手动、MDI、自动等多种功能,根据加工目的,只需一键即可切换的最新CNC。

3轴控制增加为4轴控制,NC工作台回旋加工(选项功能)圆柱面上的加工程序,可以通过圆柱插补功能(G067)简单即成。

为提高生产性能主轴转速5000转。

其技术规格参数如下:规格:BTD-200QHX轴行程:1500 mmY轴行程:1200 mmZ轴行程:700 mmW轴行程:400 mm工作台台面大小:1000*1200 mm工作台最大载重:4000 kg工作台表面形状:22*6条mm回转主轴直径:110 mm套筒直径:200 mm主轴转速:20~3000 min-1主轴轴承内径:110 mm快速进给速度X/Y/Z/W/B:12000、5000、1080 Mm/min切削进给速度X/Y/Z:1~6000 Mm/minBTD-130H.R22由于桌子的厚度增强,加工能力提高。

操作性好的手动挂件箱手动挂件箱装载机器坐标位置表示器。

用最新锐CNC装置TOSNUC999装备,兼备操作简单和功能丰富的特点。

由于新B轴驱动机构的采用高速,高精度加工,实现刚性的双小齿轮驱动方式和回转尺标准装备。

新方式巩固了高精度桌子成为可能。

数控龙门镗铣床技术参数xk2030 2500x6000

数控龙门镗铣床简介型号:XK2030规格:2500×6000 名称:数控龙门镗铣床江苏九星机床制造有限公司一、机床的概述及用途本机床主要用于大型、重型黑色金属和有色金属零件的各种平面的加工。

机床具有良好的刚性,可保持各项精度具有良好的稳定性,适用于各类零件粗、精和高速铣削;机床具有加工效率高,操作方便,性能可靠、自动化程度高等特点,可广泛用于中继、冶金、矿山、电力和造船等各行业的零件加工。

二、机床结构及部件机床为工作台移动、横梁固定式龙门铣床。

在机床横梁上配置一个方滑枕铣头(400x400mm)。

机床由下列主要部件组成:(1)床身(2)工作台(3)立柱(4)横梁(5)方滑枕镗铣头(6)溜板(7)工作台进给箱(8)铣头进给箱(9)主驱动齿轮箱(10)润滑系统(11)液压系统(12)数控系统(13)机床电器柜(14)悬挂按钮站(15)传动系统三、机床布局与结构特点1、机床的布局:机床采用龙门定梁框架结构,其左右与立柱上部连接,下部与床身连接,从而形成一个具有高刚性的封闭龙门框架,其结构紧凑,造型美观,操作简单。

主传动为X轴,采用台湾产的滚珠丝杠和淬火硬质直线导轨,Y轴采用高刚性重载滚珠直线导轨和滚珠丝杠传动。

镗头升降为Z轴,采用滚珠丝杠传动。

丝杠轴承采用NSK轴承,丝杠采用台湾上银高精度滚珠丝杆,保证高精度传动以及适应大扭矩重切削。

机床结构特点1)床身为机床的基础部件,分段连接成整体,因合理的铸造结构,具有足够的支撑刚性,床身导轨为直线导轨与工作台配合,保证工作台往复运动的直线精度,导轨的润滑采用强制稀油自动润滑形式,能使导轨得到流量充足的润滑油,从而保证基础件导轨的精度寿命和低速运动的性能。

2)床身导轨的防护采用多层往复移动式防护罩,可使床身导轨不受切削和其它杂物的损伤,而且可保持床身润滑油的清洁,从而提高机床的工作效率和使用寿命。

3)工作台为矩形铸件,是安装共建的基础部件,台面上开有固定共建或夹具的“T”型槽,工作台两导轨间安装有滚珠丝杆及螺母;工作台进给是由伺服电机及减速齿轮箱驱动工作台来实现。

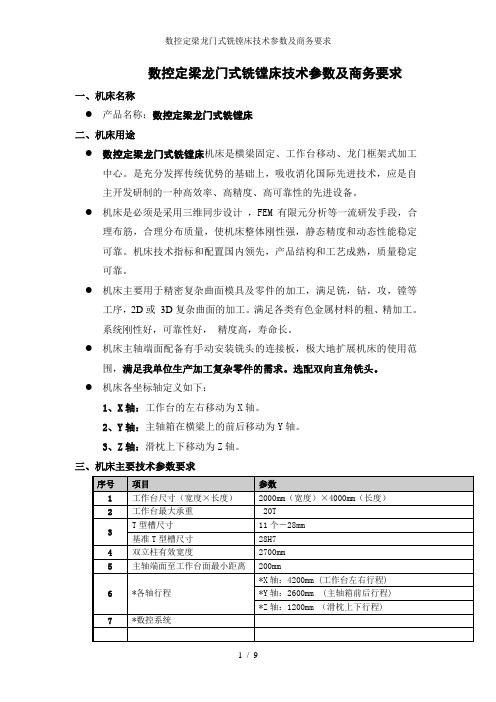

数控定梁龙门式铣镗床技术参数及商务要求

数控定梁龙门式铣镗床技术参数及商务要求一、机床名称●产品名称:数控定梁龙门式铣镗床二、机床用途●数控定梁龙门式铣镗床机床是横梁固定、工作台移动、龙门框架式加工中心。

是充分发挥传统优势的基础上,吸收消化国际先进技术,应是自主开发研制的一种高效率、高精度、高可靠性的先进设备。

●机床是必须是采用三维同步设计,FEM有限元分析等一流研发手段,合理布筋,合理分布质量,使机床整体刚性强,静态精度和动态性能稳定可靠。

机床技术指标和配置国内领先,产品结构和工艺成熟,质量稳定可靠。

●机床主要用于精密复杂曲面模具及零件的加工,满足铣,钻,攻,镗等工序,2D或3D复杂曲面的加工。

满足各类有色金属材料的粗、精加工。

系统刚性好,可靠性好,精度高,寿命长。

●机床主轴端面配备有手动安装铣头的连接板,极大地扩展机床的使用范围,满足我单位生产加工复杂零件的需求。

选配双向直角铣头。

●机床各坐标轴定义如下:1、X轴:工作台的左右移动为X轴。

2、Y轴:主轴箱在横梁上的前后移动为Y轴。

3、Z轴:滑枕上下移动为Z轴。

三、机床主要技术参数要求四、机床供货范围要求五、机床的结构及性能特点要求1、床身及工作台部●机床床身、工作台等大件均采用优质树脂砂造型、优质铸铁铸造,使机床得到高刚性和长久稳定的精度。

●工作台的移动为机床的X轴,X轴采用MRB55重载滚柱导轨(宽度53毫米18个导轨块),刚性强、动态性能佳。

●X轴传动结构:X轴交流伺服电机+伺服减速器 (减速比1:5)+1+F高精度滚珠丝杠(Φ80mm,)。

丝杠螺母与机床工作台联接,通过伺服电机旋转拖动工作台左右移动。

2、横梁部●横梁导轨设计成上下导轨不在同一垂直平面内的(段差120mm)的阶梯导轨。

横梁截面大,上、下导轨跨距大,消除重切削时对横梁产生的颠覆力。

主轴中心到Z轴导轨面距离设计为最短,翻转力矩小,结构刚性好。

●主轴箱在横梁上移动为Y轴,Y轴采用MRB65重载直线滚动导轨(导轨宽度63毫米),进口滚珠丝杠传动(直径Φ63mm),刚性强,运动平稳,精度高。

WD200卧式镗铣床大修技术要求

WD200卧式镗铣床搬迁、大修技术要求一、说明:WD200卧式镗铣床是捷克斯柯达公司六十年代制造的产品,近期在2005年进行了电器、机械大修。

目前该机床仍在初加工生产使用,但使用状况不佳。

主要存在的问题是:机床油路渗漏严重、主轴变速及卡紧、气动系统泄漏严重,机床几何精度不能满足加工工艺要求。

需要搬迁并大修恢复其功能,满足加工要求。

二、原机床主要参数主轴直径:200mm主轴锥度:公制120最大扭矩:2000kgm主轴:直流电机功率50KW,50—2920rpm/min;主轴无极变速1.6—63转/分钟。

镗杆与滑枕:直流驱动电机4 KW,3420 rpm/min;无极变速1.6—1600mm/min;镗杆行程2000 mm;滑枕行程1600 mm。

立柱水平:直流驱动电机4 KW,3420 rpm/min;无极变速1.6—1600mm/min;行程4000 mm。

主轴箱上下:直流驱动电机4 KW,3420 rpm/min;无极变速1.6—1600mm/min;行程3150mm。

机床现有立柱水平及主轴箱上下运动的二轴数显(磁带检测、三坐标表头)。

机床外形尺寸:5454×11350×7575 mm。

机床总重量:65300KG三、大修范围本工程为交钥匙工程,具体包括设备的解体、修理、起吊、搬运、安调、设备配件更换、油漆涂装等。

(一)电器1、PLC控制系统及欧陆590直流调速系统不更换,只做必要的维护保养,更换损坏的电器元件,恢复控制功能,连同柜体整体搬迁到机床安装地使用。

2、测速器等信号反馈元件更换或修理。

3、恢复各限位功能。

4、操作站及电线电缆全部换新。

5、全部电机拆修、加油,酌情更换易损元器件(要求各投标单位列出拟更换元器件的明细)。

6、增加数显尺,更换镗杆和滑枕的数显装置,修复X、Y轴装置。

7、更换机床电缆拖链。

(一)机械1、解体检查修理全部零部件,更换磨损件,各导轨面不做机械加工,采用人工修复的方法做修磨毛刺、涂补拉伤、刮削油花的工作。

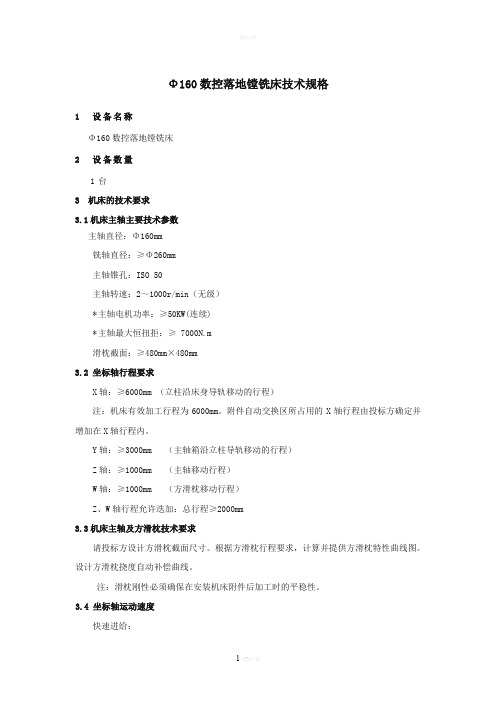

Φ160数控落地镗铣床技术规格

Φ160数控落地镗铣床技术规格1 设备名称Φ160数控落地镗铣床2 设备数量1台3 机床的技术要求3.1机床主轴主要技术参数主轴直径:Φ160mm铣轴直径:≥Φ260mm主轴锥孔:ISO 50主轴转速:2~1000r/min(无级)*主轴电机功率:≥50KW(连续)*主轴最大恒扭拒:≥ 7000N.m滑枕截面:≥480mm×480mm3.2 坐标轴行程要求X轴:≥6000mm (立柱沿床身导轨移动的行程)注:机床有效加工行程为6000mm。

附件自动交换区所占用的X轴行程由投标方确定并增加在X轴行程内。

Y轴:≥3000mm (主轴箱沿立柱导轨移动的行程)Z轴:≥1000mm (主轴移动行程)W轴:≥1000mm (方滑枕移动行程)Z、W轴行程允许迭加:总行程≥2000mm3.3机床主轴及方滑枕技术要求请投标方设计方滑枕截面尺寸。

根据方滑枕行程要求,计算并提供方滑枕特性曲线图。

设计方滑枕挠度自动补偿曲线。

注:滑枕刚性必须确保在安装机床附件后加工时的平稳性。

3.4 坐标轴运动速度快速进给:X轴:≥6000mm/minY轴:≥6000mm/minZ轴:≥3000mm/minW轴:≥3000mm/min切削进给:X轴: 1~6000mm/minY轴: 1~6000mm/minZ轴: 1~3000mm/minW轴: 1~3000mm/min3.5 精度按GB/T 5289.3-2006 《卧式铣镗床检验条件精度检验》标准执行。

*3.5.1 机床精度镗轴锥孔的径向跳动:靠近主轴端≤ 0.012mm距离300mm处≤ 0.02 mm镗轴的径向跳动:靠近主轴端≤ 0.015 mm距离300mm处≤ 0.02 mm镗轴的轴向窜动:≤ 0.015 mm 定位精度:X轴:≤0.02mm/1000mm ≤0.05mm/全长Y轴:≤0.02mm/1000mm ≤0.03mm/全长Z轴:≤0.02mm/1000mm ≤0.025mm/全长W轴:≤0.02mm/1000mm ≤0.025mm/全长重复定位精度:X/Y/W/Z轴:≤0.015mm反向误差:≤0.01mm中专用位置上,更换附件时,主铣头沿X,Y轴移动至专用附件头位置,进行数控定位,自动更换。

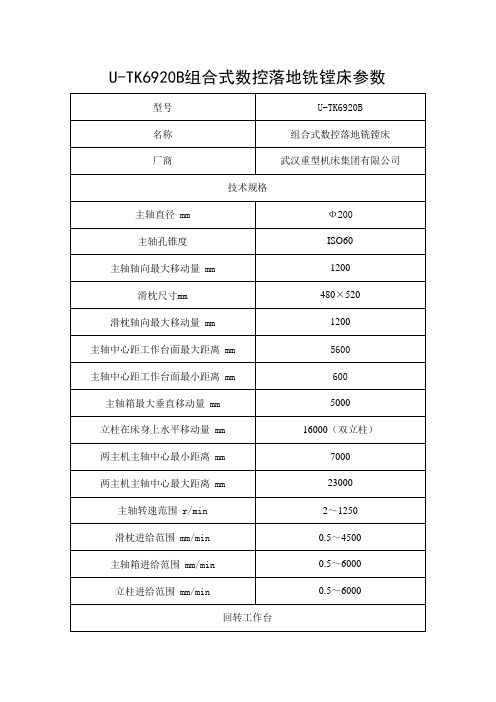

数控双头镗床技术参数

数控双头镗床技术参数数控双头镗床是一种高效、精确的金属加工设备,具有双头同时加工的特点。

它能够在一次装夹中同时进行两个工件的镗孔加工,大大提高了生产效率和加工精度。

下面将从不同角度介绍数控双头镗床的技术参数。

一、主要技术参数1. 镗孔直径范围:数控双头镗床可根据不同的加工需求,灵活调整镗孔直径范围。

通常,镗孔直径范围为10mm至200mm,可以满足大部分工件的加工要求。

2. 加工精度:作为一种高精度加工设备,数控双头镗床的加工精度非常重要。

通常,其加工精度可达到0.01mm,能够满足大部分工件的精度要求。

3. 加工速度:数控双头镗床具备高速加工的特点,可以根据不同工件的加工要求,调整加工速度。

通常,加工速度可达到2000rpm,大大提高了生产效率。

4. 加工深度:数控双头镗床的加工深度可以根据工件的需求进行调整。

通常,加工深度可达到100mm,可以满足大部分工件的加工要求。

二、创新技术参数1. 自动化程度:数控双头镗床采用先进的自动化控制系统,可以实现自动化的加工过程,大大降低了人力成本和人为误差。

2. 进给速度:数控双头镗床的进给速度可根据工件的材质和加工要求进行调整。

通常,进给速度可达到1000mm/min,确保了加工效率和加工质量。

3. 刀具寿命:数控双头镗床采用高硬度的刀具材料,具有较长的使用寿命。

通常,刀具寿命可达到2000小时以上,大大降低了刀具更换频率和加工成本。

4. 运行稳定性:数控双头镗床采用先进的结构设计和稳定的控制系统,确保了设备的运行稳定性。

在长时间运行中,几乎没有振动和噪音,保证了加工质量和操作安全。

总结起来,数控双头镗床是一种高效、精确的金属加工设备,具有广泛的应用领域。

它的主要技术参数包括镗孔直径范围、加工精度、加工速度和加工深度等。

同时,它还具备自动化程度高、进给速度快、刀具寿命长和运行稳定性好等创新技术参数。

通过合理调整这些技术参数,数控双头镗床能够满足不同工件的加工需求,提高加工效率和加工质量。

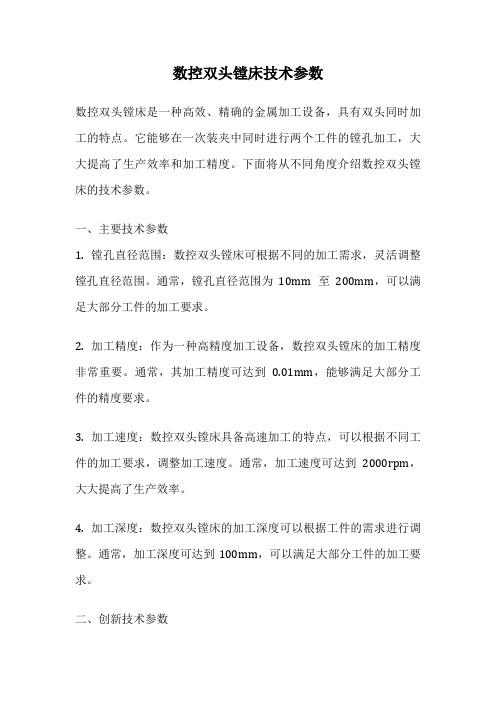

落地镗铣床、落地镗床

5箱3490×1300×2120

4327×2900×3270

沈阳中捷友谊厂

数控落地镗床

TK6213

130

2000

4000

800

无级

3-1000

0.00

75

0.015/300

30

37

35

6000×8200×5350

武汉重型机床厂

TK6216

160

2000

4000

1000

无级

落地镗床

T6225G

250

4000

6000

2000

无级

1-280

0.01

0.015/300

55

80

120

10910×10772×7870

落地铣镗床

T6926

260

6000

20000

1500

1500

2-400

75

7.97

4

317

31300×8783×12750

齐齐哈尔第二机床厂

精密卧式铣镗床

T649A

105

FB-225

225(200)

3500

-7000

5000

1200

1250

无级

2.4-750

100

FB-260

260(240)

4000

-8000

6000

1600

1700

无级

1.75-560

0.01

0.015/300

130

200

160

17000×6700×11800

FB-320

320(280)

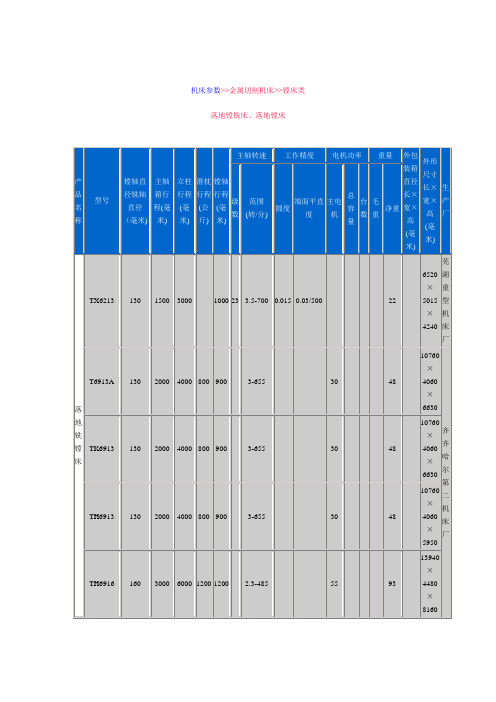

TX6916落地镗铣床参数

TX6916落地镗铣床参数、规格一、镗铣头参数:1、镗轴直径¢160mm ,铣轴直径¢240mm。

2、镗轴锥孔用:公制¢80。

3、方滑枕截面积:440*4404、方滑枕行程:800mm,锉轴行程1000 mm,总行程:1800 mm5、主轴转速:机械6档、变频无级高速、电动机功率为30KW,最高转速420转/分、最低转速2---3转/分,无极调速。

6、主轴各滑枕进给速度:20---60(无极调速)进给电机功率4KW二、主轴箱升降参数:1、主轴箱升降高度(加工工件高度)3米2、主轴箱升降快速1300mm/分3、主轴箱升降进给速度10—400(无级调速)4、升降用变频调速电机、功率为了5.5KW,用滚珠丝杠传动,减速器减速三、立柱行走参数:1、立柱行走长度(加工工件长度)10米2、立柱行走快速反应1500 mm/分3、立柱进给速度10—400mm/分(无级高速)4、立柱行走方式:用变频电机带动蜗轮箱,通过斜齿轴传动斜齿条。

电机功率为7.5KW.四、机床精度标准:按国家标准及工厂出厂标准验收。

机床技术要求按双方商定的技术协议要求验收。

保修期壹年民。

五、电器参数:1、单独电柜、变频器用台湾台达产品。

控制电路用PLC控制电路用PLC控制系统。

2、悬挂式按钮站、数显表装在悬挂箱上六、机床润滑及夹紧:1、机床滑台用开式静压导轨2、主轴箱及立柱用集中油缸夹紧七、机床X、Y 2轴光栅数显(数显采用广州信合产品)八、配件:配直角铣头壹只九、机床外形尺寸:L*W*H (mm)8500*4800*6600十、机床总重量:70T。

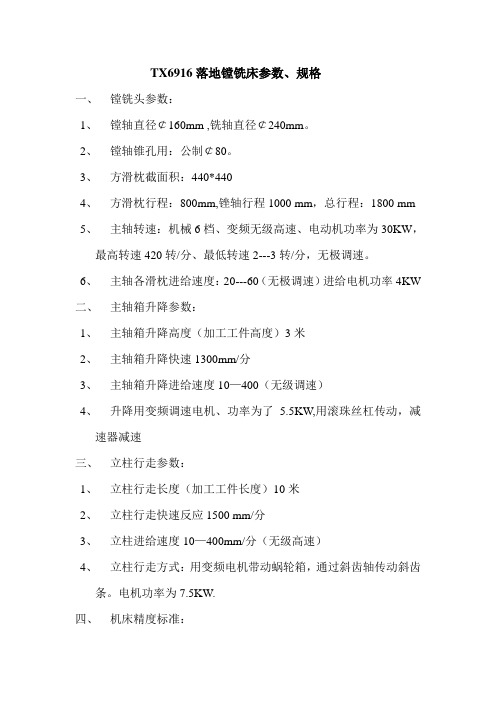

镗铣床设备参数

型号 名称 厂商 技术规格 主轴直径 mm 主轴孔锥度 主轴轴向最大移动量 mm 滑枕尺寸mm 滑枕轴向最大移动量 mm 主轴中心距工作台面最大距离 mm 主轴中心距工作台面最小距离 mm 主轴箱最大垂直移动量 mm 立柱在床身上水平移动量 mm 两主机主轴中心最小距离 mm 两主机主轴中心最大距离 mm 主轴转速范围 r/min 滑枕进给范围 mm/min 主轴箱进给范围 mm/min 立柱进给范围 mm/min 回转工作台 Φ 200 ISO60 1200 480×520 1200 5600 600 5000 16000(双立柱) 7000 23000 2~1250 0.5~4500 0.5~6000 0.5~6000 U-TK6920B 组合式数控落地铣镗床 武汉重型机床集团有限公司

工作台尺寸 mm 工作台最大支承重量 t 纵向行程 附件铣头(附图) 直角铣头 延长直角铣头 万能铣头 备注

3000×3500(2台) Байду номын сангаас5 3000

TZ50(2台) TZ20SA/72(2台) TWA40(2台) 已验收

日本东芝重切削卧式镗铣床

日本东芝重切削卧式镗铣床品牌型号BTD200QH重量 kg主电机功率 kw主轴转速范围 rpm工作精度工作台尺寸 mm日本东芝重切削卧式镗铣床详细说明东芝BTD200QH小型数控镗铣床具备重切削加工及超强的大直径主轴套筒,专为用户设计机电一体化,基于传统设计赋予先进技术。

从简便的普通操作到复杂的编程加工,功能强大的最新CNC装置TOSNUC999游刃有余,手动、MDI、自动等多种功能,根据加工目的,只需一键即可切换的最新CNC。

3轴控制增加为4轴控制,NC工作台回旋加工(选项功能)圆柱面上的加工程序,可以通过圆柱插补功能(G067)简单即成。

为提高生产性能主轴转速5000转。

其技术规格参数如下:规格:BTD-200QHX轴行程:1500 mmY轴行程:1200 mmZ轴行程:700 mmW轴行程:400 mm工作台台面大小:1000*1200 mm工作台最大载重:4000 kg工作台表面形状:22*6条mm回转主轴直径:110 mm套筒直径:200 mm主轴转速:20~3000 min-1主轴轴承内径:110 mm快速进给速度X/Y/Z/W/B:12000、5000、1080 Mm/min切削进给速度X/Y/Z:1~6000 Mm/minBTD-130H.R22由于桌子的厚度增强,加工能力提高。

操作性好的手动挂件箱手动挂件箱装载机器坐标位置表示器。

用最新锐CNC装置TOSNUC999装备,兼备操作简单和功能丰富的特点。

由于新B轴驱动机构的采用高速,高精度加工,实现刚性的双小齿轮驱动方式和回转尺标准装备。

新方式巩固了高精度桌子成为可能。

镗床基本信息

镗床基本信息【数控英才网提供】主要用镗刀对工件已有的预制孔进行镗削的机床。

通常,镗刀旋转为主运动,镗刀或工件的移动为进给运动。

它主要用于加工高精度孔或一次定位完成多个孔的精加工,此外还可以从事与孔精加工有关的其他加工面的加工。

使用不同的刀具和附件还可进行钻削、铣削、切它的加工精度和表面质量要高于钻床。

镗床是大型箱体零件加工的主要设备。

螺纹及加工外圆和端面等。

概述由于制造武器的需要,在15世纪就已经出现了水力驱动的炮筒镗床。

1769年J.瓦特取得实用蒸汽机专利后,汽缸的加工精度就成了蒸汽机的关键问题。

1774年英国人J.威尔金森发明炮筒镗床,次年用于为瓦特蒸汽机加工汽缸体。

1776年他又制造了一台较为精确的汽缸镗床。

1880年前后,在德国开始生产带前后立柱和工作台的卧式镗床。

为适应特大、特重工件的加工,20世纪30年代发展了落地镗床。

随着铣削工作量的增加,50年代出现了落地镗铣床。

20世纪初,由于钟表仪器制造业的发展,需要加工孔距误差较小的设备,在瑞士出现了坐标镗床。

为了提高镗床的定位精度,已广泛采用光学读数头或数字显示装置。

有些镗床还采用数字控制系统实现坐标定位和加工过程自动化。

镗床分为卧式镗床、落地镗铣床、金刚镗床和坐标镗床等类型(见彩图)。

①卧式镗床:应用最多、性能最广的一种镗床,适用于单件小批生产和修理车间。

②落地镗床和落地镗铣床:特点是工件固定在落地平台上,适宜于加工尺寸和重量较大的工件,用于重型机械制造厂。

③金刚镗床:使用金刚石或硬质合金刀具,以很小的进给量和很高的切削速度镗削精度较高、表面粗糙度较小的孔,主要用于大批量生产中。

④坐标镗床:具有精密的坐标定位装置,适于加工形状、尺寸和孔距精度要求都很高的孔,还可用以进行划线、坐标测量和刻度等工作,用于工具车间和中小批量生产中。

其他类型的镗床还有立式转塔镗铣床、深孔镗床和汽车、拖拉机修理用镗床等。

发展史由于制造武器的需要,在15世纪就已经出现了水力驱动的炮筒镗床。

TK6213落地镗床说明书

缩碟簧向前移动,直至卡爪在园柱压力弹簧作用下张开,拉杆继续前进直至

刀具锥柄被推出主轴锥孔 0.5 毫米左右,松刀结束(注意松刀时必需用手托

住刀具),松刀力为 17400N。

在松刀过程中,具有 0.2~0.5Mpa 压力的干燥空气从拉杆中部孔中喷

出,并从主轴锥孔中吹出,(见图七),使刀具锥柄和主轴锥孔保持清洁。

床身回油泵电机功率

0.18kw

排屑器电机功率

0.55kw

冷却泵电机功率

0.18kw

油温冷却机电机功率

2.1kw

电动按钮站电机功率

0.25kw

选购附件:平旋盘

平旋盘直径

Ø600mm

平旋盘滑块最大行程

140mm

主机外形尺寸(长×宽×高) 6700X3550X5400mm

机床加平台总重量

约 30000Kg

TK6213 数控落地铣镗床

使用说明书

(机械部分)

中华人民共和国

敬告用户: 在安装、使用本机床之前,请仔细阅读本使用说明

书及电气部分使用说明书,并按使用说明书的要求进行操 作。

目次

一. 机床主要参数规格

1

二. 机床的结构特点及使用

3

三. 机床的主传动

6

四. 伺服进给拖动系统

11

五. 选购附件

14

触,能长期保证制造精度,导轨寿命长、运动平稳,低速无爬行。

(4)主轴箱垂直移动移动导轨副均采用贴塑导轨,由于其摩擦系数小,从

而降低了导轨副的磨损,克服了低速进给时的爬行,提高了运动的平稳性和

定位精度。

(5)主轴为二层式结构, 主轴锥孔为 7:24 ISO.50# ,碟簧拉刀、液压松

刀,拉钉为 ISO7388/2:LDA50,主轴设有定向停刀装置。

卧式镗铣加工中心主要技术参数和机床配置

平端面打中心孔专机技术要求甲方(需方):湖南汽车制造有限责任公司乙方(供方):乙方向甲方提供平端面打中心孔专机设备一台套,在设备安装、调试验收合格后交付甲方使用。

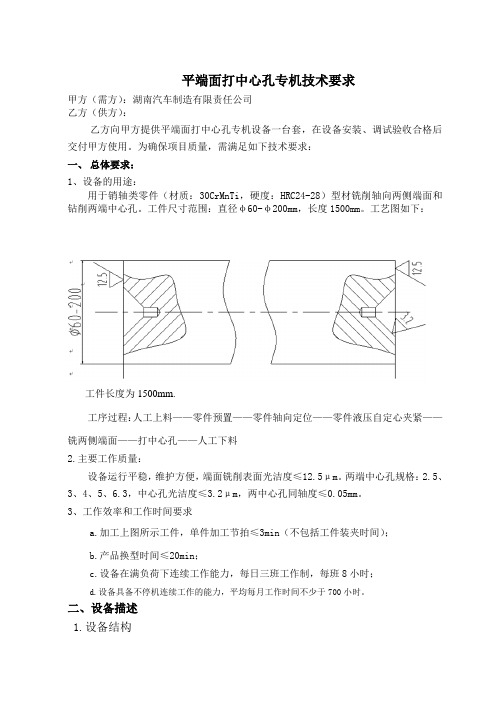

为确保项目质量,需满足如下技术要求:一、总体要求:1、设备的用途:用于销轴类零件(材质:30CrMnTi,硬度:HRC24-28)型材铣削轴向两侧端面和钻削两端中心孔。

工件尺寸范围:直径φ60-φ200mm,长度1500mm。

工艺图如下:工件长度为1500mm.工序过程:人工上料——零件预置——零件轴向定位——零件液压自定心夹紧——铣两侧端面——打中心孔——人工下料2.主要工作质量:设备运行平稳,维护方便,端面铣削表面光洁度≤12.5μm。

两端中心孔规格:2.5、3、4、5、6.3,中心孔光洁度≤3.2μm,两中心孔同轴度≤0.05mm。

3、工作效率和工作时间要求a.加工上图所示工件,单件加工节拍≤3min(不包括工件装夹时间);b.产品换型时间≤20min;c.设备在满负荷下连续工作能力,每日三班工作制,每班8小时;d.设备具备不停机连续工作的能力,平均每月工作时间不少于700小时。

二、设备描述1.设备结构甲方选用的机床为乙方SUC8216数控铣端面钻中心孔机床改造而成,主要改动部份为主电机功率和工作台夹具。

机床主要由整体铸造床身、左右对称布置的Z轴传动、左右对称布置的X轴滑鞍、中间夹具系统、左右对称布置的主轴减速箱、液压系统、自动润滑系统、排屑冷却系统、整体全封闭式防护罩等主要部分组成。

1)床身:床身采用整体铸造,中间有两个排屑空间,配置排屑器。

床身导轨面距地面800mm。

导轨加工采用精加工超精导轨磨。

2)左右对称布置的Z轴传动:左右对称布置的滚珠丝杠通过伺服电机驱动,带动滑鞍及滑鞍上的床头箱,沿Z方向往复运动,实现加工时的快进及工进。

保证加工长度和中心孔深度一致性,同时调整方便。

轴向可以多次进刀。

3)左右对称布置的X轴滑鞍:滑鞍的下部与床身导轨形成滑动运动副,沿Z轴方向往复运动,滑鞍中间装有固定油缸,通过液压驱动,带动主轴箱体,实现主轴箱X 轴方向的快进和工进.4)左右对称布置的主轴减速箱:机床上有左右主轴箱和左右滑鞍,主轴箱内设有铣轴和钻轴,其动力来自于主轴箱上面的变频电机。