加成硅橡胶

超全!硅橡胶种类、配方、生产工艺及用途

超全!硅橡胶种类、配方、生产工艺及用途硅橡胶(SiliconeRubber)是一种兼具无机和有机性质的高分子弹性材料,其分子主链由硅原子和氧原子交替组成(—Si—O—Si—),侧链是与硅原子相连接的碳氢或取代碳氢有机基团,这种基团可以是甲基、不饱和乙烯基(摩尔分数一般不超过01005)或其它有机基团,这种低不饱和度的分子结构使硅橡胶具有优良的耐热老化性和耐候老化性,耐紫外线和臭氧侵蚀。

分子链的柔韧性大,分子链之间的相互作用力弱,这些结构特征使硫化胶柔软而富有弹性,但物理性能较差。

硅橡胶发展于20世纪40年代,国外最早研究的品种是二甲基硅橡胶。

1944年前后由美国DowCorning 公司和GeneralElectric公司各自投入生产。

我国在60年代初期研究成功并投入工业化生产。

现在生产硅橡胶的国家除我国外,还有美国、英国、日本、前苏联和德国等,品种牌号有1000多种。

1、硅橡胶的分类和特性1.1分类硅橡胶按其硫化机理不同可分为热硫化型、室温硫化型和加成反应型三大类。

1.2特性(1)耐高、低温性在所有橡胶中,硅橡胶的工作温度范围最广阔(-100~350℃)。

例如,经过适当配合的乙烯基硅橡胶或低苯基硅橡胶,经250℃数千小时或300℃数百小时热空气老化后仍能保持弹性;低苯基硅橡胶硫化胶经350℃数十小时热空气老化后仍能保持弹性,它的玻璃化温度为-140℃,其硫化胶在-70~100℃的温度下仍具有弹性。

硅橡胶用于火箭喷管内壁防热涂层时,能耐瞬时数千度的高温。

硅橡胶在高温下连续使用寿命见表1。

(2)耐臭氧老化、耐氧老化、耐光老化和耐候老化性能硅橡胶硫化胶在自由状态下置于室外曝晒数年后,性能无显著变化。

硅橡胶与其它橡胶的耐臭氧老化性能比较见表2。

(3)电绝缘性能硅橡胶硫化胶的电绝缘性能在受潮、频率变化或温度升高时变化较小,燃烧后生成的二氧化硅仍为绝缘体。

此外,硅橡胶分子结构中碳原子少,而且不用炭黑作填料,因此在电弧放电时不易发生焦烧,在高压场合使用十分可靠。

硅橡胶的制备方法

硅橡胶的制备方法硅橡胶是一种高分子材料,具有优异的耐高温、耐寒、耐腐蚀、耐氧化、耐辐射等特性,因此在工业、医疗、电子等领域得到广泛应用。

那么,硅橡胶的制备方法是怎样的呢?下面将按照类别进行介绍。

一、加成型加成型硅橡胶是指在制备过程中,硅烷与乙烯基硅烷等低分子量有机硅化合物与乙烯基丙烯酸酯等单体发生加成反应,形成高分子量的硅橡胶。

其制备方法主要包括以下几个步骤:1. 预处理:将硅烷、乙烯基硅烷等有机硅化合物与乙烯基丙烯酸酯等单体混合,并加入催化剂和稳定剂,进行预处理。

2. 加成反应:将预处理后的混合物加入反应釜中,加热至一定温度,进行加成反应,形成硅橡胶。

3. 精炼:将反应后的硅橡胶进行精炼,去除杂质和未反应的单体,得到纯净的硅橡胶。

二、凝胶型凝胶型硅橡胶是指在制备过程中,硅烷与乙烯基硅烷等有机硅化合物与硅酸酯等无机硅化合物发生水解缩合反应,形成凝胶状的硅橡胶。

其制备方法主要包括以下几个步骤:1. 水解缩合反应:将硅烷、乙烯基硅烷等有机硅化合物与硅酸酯等无机硅化合物混合,加入催化剂和稳定剂,进行水解缩合反应,形成凝胶状的硅橡胶。

2. 烘干:将凝胶状的硅橡胶进行烘干,去除水分,得到干燥的硅橡胶。

3. 硬化:将干燥的硅橡胶进行硬化处理,使其具有一定的强度和弹性。

三、涂覆型涂覆型硅橡胶是指将硅橡胶涂覆在基材表面,形成一层保护层或密封层。

其制备方法主要包括以下几个步骤:1. 基材处理:对基材进行表面处理,使其表面光滑、干燥、无油污和杂质。

2. 涂覆:将硅橡胶涂覆在基材表面,形成一层保护层或密封层。

3. 固化:将涂覆后的硅橡胶进行固化处理,使其与基材紧密结合,形成牢固的涂层。

总之,硅橡胶的制备方法有多种,不同的制备方法适用于不同的应用领域。

随着科技的不断发展,硅橡胶的制备方法也在不断创新和改进,为各行各业的发展提供了强有力的支持。

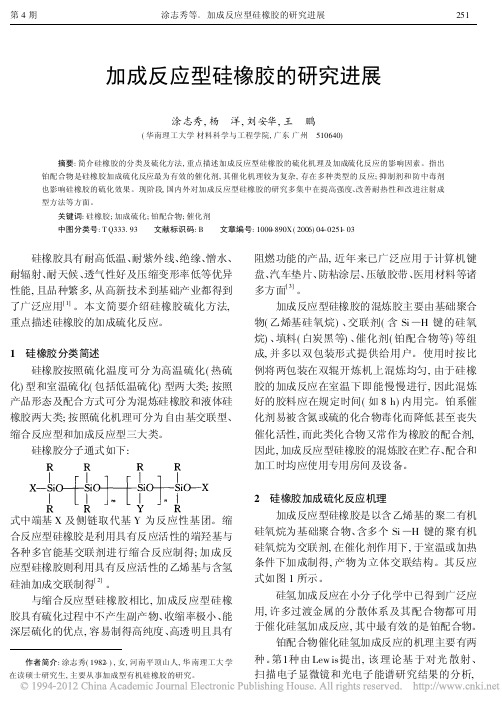

加成反应型硅橡胶的研究进展_涂志秀

第4期加成反应型硅橡胶的研究进展涂志秀,杨 洋,刘安华,王 鹏(华南理工大学材料科学与工程学院,广东广州 510640)摘要:简介硅橡胶的分类及硫化方法,重点描述加成反应型硅橡胶的硫化机理及加成硫化反应的影响因素。

指出铂配合物是硅橡胶加成硫化反应最为有效的催化剂,其催化机理较为复杂,存在多种类型的反应;抑制剂和防中毒剂也影响硅橡胶的硫化效果。

现阶段,国内外对加成反应型硅橡胶的研究多集中在提高强度、改善耐热性和改进注射成型方法等方面。

关键词:硅橡胶;加成硫化;铂配合物;催化剂中图分类号:T Q333.93 文献标识码:B 文章编号:1000-890X(2006)04-0251-03作者简介:涂志秀(1982-),女,河南平顶山人,华南理工大学在读硕士研究生,主要从事加成型有机硅橡胶的研究。

硅橡胶具有耐高低温、耐紫外线、绝缘、憎水、耐辐射、耐天候、透气性好及压缩变形率低等优异性能,且品种繁多,从高新技术到基础产业都得到了广泛应用[1]。

本文简要介绍硅橡胶硫化方法,重点描述硅橡胶的加成硫化反应。

1 硅橡胶分类简述硅橡胶按照硫化温度可分为高温硫化(热硫化)型和室温硫化(包括低温硫化)型两大类;按照产品形态及配合方式可分为混炼硅橡胶和液体硅橡胶两大类;按照硫化机理可分为自由基交联型、缩合反应型和加成反应型三大类。

硅橡胶分子通式如下:式中端基X 及侧链取代基Y 为反应性基团。

缩合反应型硅橡胶是利用具有反应活性的端羟基与各种多官能基交联剂进行缩合反应制得;加成反应型硅橡胶则利用具有反应活性的乙烯基与含氢硅油加成交联制得[2]。

与缩合反应型硅橡胶相比,加成反应型硅橡胶具有硫化过程中不产生副产物、收缩率极小、能深层硫化的优点,容易制得高纯度、高透明且具有阻燃功能的产品,近年来已广泛应用于计算机键盘、汽车垫片、防粘涂层、压敏胶带、医用材料等诸多方面[3]。

加成反应型硅橡胶的混炼胶主要由基础聚合物(乙烯基硅氧烷)、交联剂(含Si )H 键的硅氧烷)、填料(白炭黑等)、催化剂(铂配合物等)等组成,并多以双包装形式提供给用户。

加成型热固化硅橡胶使用中常见原因及解决办法

加成型热固化硅橡胶使用中常见原因及解决办法A、胶不固化出现问题的原因:加成胶中的催化剂中毒或过期失效;固化温度不够或时间不够造成固化不完全。

造成问题的原因可能是:因为计量器具误差或人为的因素造成配胶比例错误;产品超过了储存期或接近储存期造成失效、效能降低;储存时因储存不当造成产品中催化剂失效或效能降低;使用时的环境中有使催化剂中毒的因素,如含磷、硫、氮的有机化合物,或与加成硅胶同时使用聚氨酯、环氧树脂、不饱和聚脂、缩合型室温硫化硅橡胶等产品;固化温度不够或时间不够造成固化不完全。

解决办法:计量器具必须定期校验;双组分配胶时采用双人制度;保证生产厂家要求的储存条件,并注意储存期,使用时遵循“先进先出”原则,保证在尽可能短的有效期内使用完毕。

工作场所远离其它可能有害的有机化合物,严禁吸烟后立即使用胶料。

B、与基材的粘接性差出现问题的原因:加成硅橡胶的自身缺陷;未对所粘接的材料进行表面的处理;或基材材质更改。

造成问题的原因可能是:未选择粘接性的产品牌号;因为计量器具失效或人为的偶然误差造成双组分配胶比例错误;产品超过了储存期而失效或效能降低;储存时因储存不当造成产品中催化剂失效或效能降低;使用时未能选择适当的增粘底涂剂;升温过高和固化速度过快,产生因温度变化而发生的膨胀系数不同造成的粘接性差;单组分从冰柜取出立即使用,而未放置一段时间“回温”。

解决办法:选择增粘型的加成硅胶产品;计量器具必须定期校验;双组分配胶时采用双人制度;注意储存期,遵循“先进先出”原则;正确按照要求储存,保证胶的有效性;为保证粘接性,尽量在使用时选择使用配套的增粘底涂剂;固化时,为避免高温下固化速度过快而产生的内应力,尽量采用分阶段固化的方式,避免高温过快固化;单组分产品从冰柜取出后不立即使用,而是放置一段1~2小时,使胶与环境达到温度平衡再使用。

C、粘度有变化原因:加成胶的配方或生产不稳定;或超过储存期而变化。

造成的原因可能是:因为计量器具失效或人为的偶然误差造成双组分配胶比例错误;单组分胶过了储存期或接近储存期而失效;储存时因储存不当造成;使用时,双组分一次配胶太多,超过允许操作时间,使前半部分的胶料粘度偏低,而后半部分的胶料粘度偏高;单组分则在使用环境温度下,放置时间过长,尤其是夏天未用完部分;使用时的环境温度过高;生产厂家的批次不稳定,超出了规定允许的粘度波动范围;所选择的产品规格型号不符合所需要使用的产品。

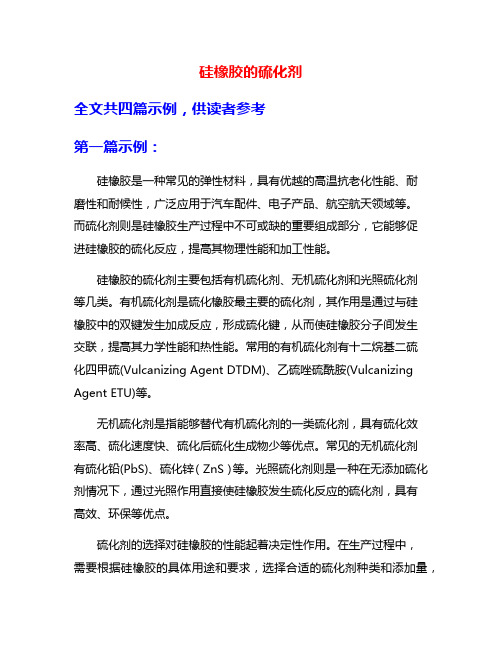

硅橡胶的硫化剂

硅橡胶的硫化剂全文共四篇示例,供读者参考第一篇示例:硅橡胶是一种常见的弹性材料,具有优越的高温抗老化性能、耐磨性和耐候性,广泛应用于汽车配件、电子产品、航空航天领域等。

而硫化剂则是硅橡胶生产过程中不可或缺的重要组成部分,它能够促进硅橡胶的硫化反应,提高其物理性能和加工性能。

硅橡胶的硫化剂主要包括有机硫化剂、无机硫化剂和光照硫化剂等几类。

有机硫化剂是硫化橡胶最主要的硫化剂,其作用是通过与硅橡胶中的双键发生加成反应,形成硫化键,从而使硅橡胶分子间发生交联,提高其力学性能和热性能。

常用的有机硫化剂有十二烷基二硫化四甲硫(Vulcanizing Agent DTDM)、乙硫唑硫酰胺(Vulcanizing Agent ETU)等。

无机硫化剂是指能够替代有机硫化剂的一类硫化剂,具有硫化效率高、硫化速度快、硫化后硫化生成物少等优点。

常见的无机硫化剂有硫化铅(PbS)、硫化锌(ZnS)等。

光照硫化剂则是一种在无添加硫化剂情况下,通过光照作用直接使硅橡胶发生硫化反应的硫化剂,具有高效、环保等优点。

硫化剂的选择对硅橡胶的性能起着决定性作用。

在生产过程中,需要根据硅橡胶的具体用途和要求,选择合适的硫化剂种类和添加量,以确保硅橡胶达到预期的性能指标。

硫化剂的添加也需要在一定的温度和时间条件下进行,以保证硅橡胶充分硫化,提高其综合性能。

除了硫化剂的选择,硫化条件也是影响硅橡胶硫化效果的重要因素之一。

在硫化过程中,温度和时间是影响硫化速度和硫化程度的主要因素。

通常情况下,硫化剂的硫化温度在140℃-180℃之间,硫化时间一般在10分钟到2小时不等。

通过合理控制硫化条件,可以在保证硅橡胶硫化程度的提高生产效率和降低成本。

第二篇示例:硅橡胶是一种广泛应用于工业领域的高性能弹性材料,它具有优异的耐热性、耐候性、化学稳定性和机械性能,被广泛应用于汽车制造、电子产品、建筑材料等领域。

硅橡胶的硫化剂是制备硅橡胶的关键成分之一,它能够加速硅橡胶的硫化反应,提高其硫化速度和硬度,改善其物理性能,使硅橡胶具备更广泛的应用领域和更优异的性能表现。

加成型硅胶固化原理

加成型硅胶固化原理

加成型硅胶是一种特殊类型的硅橡胶,其固化原理主要是通过

加成反应来实现的。

加成反应是指硅氢化合物与硅烯烃在催化剂的

作用下发生加成反应,生成硅氧烷键的化学反应过程。

在加成型硅

胶的固化过程中,通常采用的是铂族金属催化剂,例如氯化铂,来

催化硅氢化合物与硅烯烃之间的加成反应。

具体来说,加成型硅胶固化的原理是在硅氢化合物和硅烯烃之

间发生加成反应,生成硅氧烷键。

在这个过程中,铂族金属催化剂

起到了关键作用,它能够降低反应的活化能,加速反应速率,从而

促进硅氢化合物与硅烯烃的加成反应。

固化过程中,硅氧烷键的形

成使得硅链之间相互交联,形成三维空间网状结构,从而使硅胶固

化成为弹性体。

此外,加成型硅胶固化的原理还涉及到反应条件的控制,如温度、压力、催化剂浓度等因素,这些因素都会对固化过程产生影响。

总的来说,加成型硅胶固化的原理是通过加成反应生成硅氧烷键,

形成交联结构,最终实现硅胶的固化。

这种固化原理使得加成型硅

胶具有优异的耐热、耐寒、耐化学腐蚀等特性,广泛应用于电子、

航空航天、医疗器械等领域。

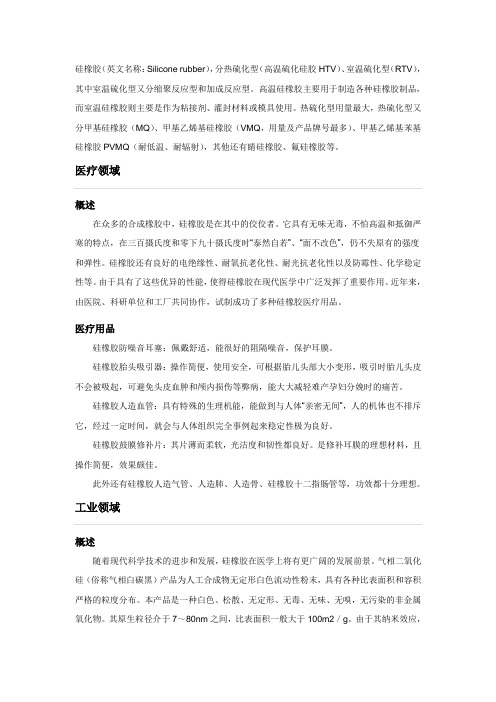

硅橡胶简介

硅橡胶(英文名称:Silicone rubber),分热硫化型(高温硫化硅胶HTV)、室温硫化型(RTV),其中室温硫化型又分缩聚反应型和加成反应型。

高温硅橡胶主要用于制造各种硅橡胶制品,而室温硅橡胶则主要是作为粘接剂、灌封材料或模具使用。

热硫化型用量最大,热硫化型又分甲基硅橡胶(MQ)、甲基乙烯基硅橡胶(VMQ,用量及产品牌号最多)、甲基乙烯基苯基硅橡胶PVMQ(耐低温、耐辐射),其他还有睛硅橡胶、氟硅橡胶等。

医疗领域概述在众多的合成橡胶中,硅橡胶是在其中的佼佼者。

它具有无味无毒,不怕高温和抵御严寒的特点,在三百摄氏度和零下九十摄氏度时“泰然自若”、“面不改色”,仍不失原有的强度和弹性。

硅橡胶还有良好的电绝缘性、耐氧抗老化性、耐光抗老化性以及防霉性、化学稳定性等。

由于具有了这些优异的性能,使得硅橡胶在现代医学中广泛发挥了重要作用。

近年来,由医院、科研单位和工厂共同协作,试制成功了多种硅橡胶医疗用品。

医疗用品硅橡胶防噪音耳塞:佩戴舒适,能很好的阻隔噪音,保护耳膜。

硅橡胶胎头吸引器:操作简便,使用安全,可根据胎儿头部大小变形,吸引时胎儿头皮不会被吸起,可避免头皮血肿和颅内损伤等弊病,能大大减轻难产孕妇分娩时的痛苦。

硅橡胶人造血管:具有特殊的生理机能,能做到与人体“亲密无间”,人的机体也不排斥它,经过一定时间,就会与人体组织完全事例起来稳定性极为良好。

硅橡胶鼓膜修补片:其片薄而柔软,光洁度和韧性都良好。

是修补耳膜的理想材料,且操作简便,效果颇佳。

此外还有硅橡胶人造气管、人造肺、人造骨、硅橡胶十二指肠管等,功效都十分理想。

工业领域概述随着现代科学技术的进步和发展,硅橡胶在医学上将有更广阔的发展前景。

气相二氧化硅(俗称气相白碳黑)产品为人工合成物无定形白色流动性粉末,具有各种比表面积和容积严格的粒度分布。

本产品是一种白色、松散、无定形、无毒、无味、无嗅,无污染的非金属氧化物。

其原生粒径介于7~80nm之间,比表面积一般大于100m2/g。

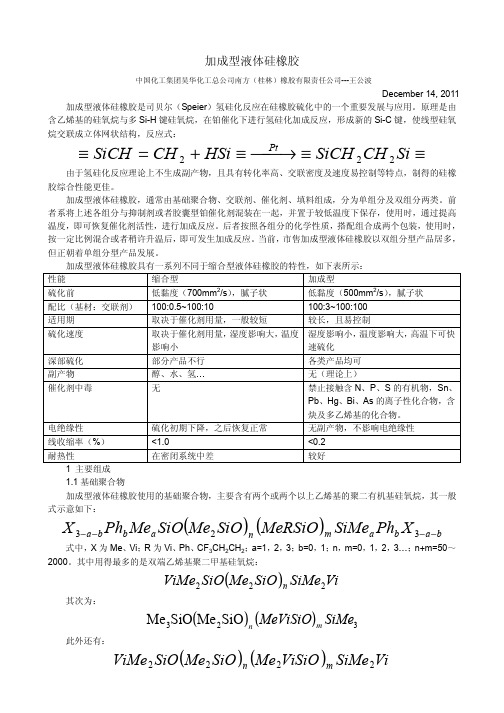

加成型硅橡胶通论

电绝缘性 线收缩率(%) 耐热性

硫化初期下降,之后恢复正常 <1.0 在密闭系统中差

1 主要组成 1.1 基础聚合物 加成型液体硅橡胶使用的基础聚合物,主要含有两个或两个以上乙烯基的聚二有机基硅氧烷,其一般 式示意如下:

X 3− a −b Phb Mea SiO(Me2 SiO )n (MeRSiO )m SiMea Phb X 3− a −b

Pt ≡ SiCH = CH 2 + HSi ≡ → ≡ SiCH 2 CH 2 Si ≡

由于氢硅化反应理论上不生成副产物,且具有转化率高、交联密度及速度易控制等特点,制得的硅橡 胶综合性能更佳。 加成型液体硅橡胶,通常由基础聚合物、交联剂、催化剂、填料组成,分为单组分及双组分两类。前 者系将上述各组分与抑制剂或者胶囊型铂催化剂混装在一起,并置于较低温度下保存,使用时,通过提高 温度,即可恢复催化剂活性,进行加成反应。后者按照各组分的化学性质,搭配组合成两个包装,使用时, 按一定比例混合或者稍许升温后, 即可发生加成反应。 当前, 市售加成型液体硅橡胶以双组分型产品居多, 但正朝着单组分型产品发展。 加成型液体硅橡胶具有一系列不同于缩合型液体硅橡胶的特性,如下表所示: 性能 硫化前 配比(基材:交联剂) 适用期 硫化速度 深部硫化 副产物 催化剂中毒 缩合型 低黏度(700mm /s) ,腻子状 100:0.5~100:10 取决于催化剂用量,一般较短 取决于催化剂用量, 湿度影响大, 温度 影响小 部分产品不行 醇、水、氢… 无

一法的优点在于可依要求变化催化剂用量,但使用不够方便;二法使用方便,但灵活性较差,当前生 产中广泛采用此法配制。使用时将 A、B 按等质量或者等体积混合,即可硫化成弹性体。所以配制时,A、 B 两组分的量(质量或体积)应接近或相等,B 中的添加剂也可配入 A 中。

硅橡胶检测相关标准

硅橡胶检测相关标准硅橡胶,分热硫化型(高温硫化硅胶HTV)、室温硫化型(RTV),其中室温硫化型又分缩聚反应型和加成反应型。

高温硅橡胶主要用于制造各种硅橡胶制品,而室温硅橡胶则主要是作为粘接剂、灌封材料或模具使用。

热硫化型用量最大,热硫化型又分甲基硅橡胶(MQ)、甲基乙烯基硅橡胶(VMQ,用量及产品牌号最多)、甲基乙烯基苯基硅橡胶PVMQ (耐低温、耐辐射),其他还有睛硅橡胶、氟硅橡胶等。

(001)(14.06.05)检测标准:CNCA08C-20043-2001医疗器械产品强制性认证实施规则人工心肺机硅橡胶泵管DL/T376-2010电力复合绝缘子用硅橡胶绝缘材料通用技术条件DL/T627-2012绝缘子用常温固化硅橡胶防污闪涂料GB/T27570-2011室温硫化甲基硅橡胶GB/T28112-2011硅橡胶中挥发性甲基环硅氧烷残留量的测定GB/T28610-2012甲基乙烯基硅橡胶GB/T29595-2013地面用光伏组件密封材料硅橡胶密封剂GB/T5013.3-2008额定电压450/750V及以下橡皮绝缘电缆第3部分:耐热硅橡胶绝缘电缆GB/T7113.5-2011绝缘软管第5部分:硅橡胶玻璃纤维软管HG/T3312-2000110甲基乙烯基硅橡胶HG/T3313-2000室温硫化甲基硅橡胶HG/T4070-2008硅橡胶板JB/T10945-2010复合绝缘子用硅橡胶材料JB/T7311-2008工程机械厌氧胶、硅橡胶及预涂干膜胶应用技术规范JB/T8151.1-1999绝缘软管规范各种型号软管的规范要求硅橡胶玻璃纤维软管JB/T9448-1999静电复印机用硅橡胶定影压力辊技术条件JC/T171.1-2005涂覆玻璃纤维布第1部分:硅橡胶涂覆玻璃纤维布SJ20911-2004107硅橡胶灌封工艺规范YBB0022-2004口服制剂用硅橡胶胶塞、垫片(试行)YY/T0031-2008输液、输血用硅橡胶管路及弹性件YY0334-2002硅橡胶外科植入物通用要求YY0334-2002/XG1-2013《硅橡胶外科植入物通用要求》行业标准第1号修改单YY0484-2004外科植入物双组分加成型硫化硅橡胶。

硅橡胶催化剂种类

硅橡胶的催化剂主要有以下几种类型,依据不同的硫化体系来区分:

1.缩合硫化型硅橡胶催化剂:

o常见催化剂包括有机锡化合物,如辛酸亚锡、二月桂酸二丁基锡等;

o钛酸酯类催化剂;

o胺类催化剂;

o这类催化剂主要用于促进含有羟基、烷氧基等官能团的硅橡胶分子间的缩合反应,形成交联网络结构。

2.加成硫化型硅橡胶催化剂:

o主要是铂族金属(如铂、钯、铑等)的络合物催化剂;

o典型的例子如铂金催化剂(铂配合物),如铂-乙烯基硅氧烷配合物,这类催化剂用于促进含氢硅油(含Si-H键)与乙烯基硅橡胶之

间的加成反应,实现硅橡胶的交联固化。

3.过氧化物硫化型硅橡胶:

o过氧化物在此体系中作为交联引发剂,如过氧化二异丙苯(DCP)等,它们在一定条件下分解产生自由基,进而引发硅橡胶的交联反应。

总结来说,硅橡胶的催化剂选择取决于其硫化方式,缩合型硅橡胶多使用有机锡、钛酸酯或胺类催化剂,而加成型硅橡胶则普遍采用铂系催化剂,过氧化物硫化型则使用过氧化物作为交联引发剂。

加成型液态硅橡胶生产原理

加成型液态硅橡胶生产原理

加成型液态硅橡胶(ALSR)是一种新型材料,其生产原理基于硅橡胶的加

成固化反应。

这种硅橡胶主要由基聚物乙烯基封端(或侧基)的聚二甲基硅氧烷、交联剂含氢硅油以及铂系催化剂构成。

在生产过程中,液态硅橡胶的基础胶(即聚二甲基硅氧烷)被选择性地添加了乙烯基基团。

这些乙烯基基团在铂系催化剂的作用下与交联剂(含氢硅油)发生加成反应,使硅橡胶交联固化。

这个过程是放热的,会导致温度升高。

加成固化反应具有很多优点,如快速固化、高耐热性、优良的电气性能、对各种材料良好的粘附性、优越的透明性和耐候性等。

此外,加成型液态硅橡胶还具有优良的耐化学药品性、耐油性、耐溶剂性、真空密封性以及优良的机械性能和电性能,这些特性使其非常适合用于汽车、电子电气和医疗等领域。

另外,根据产品的具体应用需要,还可以在硅橡胶中添加相应的填充剂、抑制剂、色浆、香料等其他助剂。

填充剂如石英粉或白炭黑可以提高硅橡胶的机械性能和电性能,抑制剂如炔醇类抑制剂则可以控制硅橡胶的固化速度。

以上信息仅供参考,如有需要,建议咨询相关化学专家或查阅相关文献资料。

加成硅橡胶

第10页,本讲稿共17页

3M ESPE Express

一步法 Putty/Wash 印模技术

第11页,本讲稿共17页

3M ESPE Express

一步法 Putty/Wash 印模技术

第12页,本讲稿共17页

问题? What’s the problem?

一步法 Putty/Wash 常见问题及解决

第17页,本讲稿共17页

两步法 Putty/Wash 取模技术

方法

1. 牙体预备 2. 选择合适的印模托盘并涂抹粘接剂 3. 混合油泥型印模材并放置到托盘中 4. 在托盘上放置一个塑料软片 5. 放置托盘入口并在印模固化前移动。

6. 等待油泥型印模材固化

7. 去除所有的牙间隔的印模材,预备初印,冲洗并吹干 8. 将高流体的印模材注射在预备体边缘 9. 并将Express高流体材料放置在初印内

5:00 Minutes

口内固化 (92° F / 33° C)

时间控制在制取印模中是十分重要的: 与助手很好的合作

第9页,本讲稿共17页

一步法 Putty/Wash 取模技术

方法

1. 牙体预备

2. 选择合适的托盘,并涂抹托盘粘接剂

3. 医生将印模材注射在预备体周围,同时助手将托盘内放满印模材 4. 将托盘放入口内,并在固化时间保持 5. 取出印模并检查 (边缘处是否有撕裂和气泡) 6. 消毒印模 7. 送到技工加工所

加成硅橡胶

第1页,本讲稿共17页

加成型硅橡胶印模材 的使用范围

首先

– 冠, 桥体, 嵌体, 高嵌体, 贴面, 铸造桩和盒 – 咬合记录

其他使用范围

– 全口义齿 – 全口义齿的部分衬里 – 可摘局部义齿 – 种植

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3M ESPE Express

两步法 Putty/Wash 印模技术

3M ESPE Express

两步法 Putty/Wash 印模技术

两步法 Putty/Wash 常见问题

由于油泥型印模材穿透高流体印模层从而导致的印模变性 通常是在没有预备的牙齿的咬合面 牙齿接触到固化的油泥型印模的初印上 当托盘从口内取出时, 当托盘从口内取出时,初印回弹造成 临床冠过长也可造成

Delays required due to release of hydrogen during setting

3M ESPE Express

Putty/中等流动度/高流体 印模材系列

3M ESPE Express

Putty/Wash 印模系列

主要特点:

– 一步或两步法, Putty/Wash 取模技术 – 两种粘度的印模材

油泥型 高流体,可注射材料

– 单个或多个单位的印模

十分之一或全托盘

– 选用有Putty的加成型硅橡胶是比较经济的

3M ESPE Express

Putty/Wash 印模材

工作时间

注射器中的高流体材料

1:00 分钟

口内注射 (92 F/33 C)

油泥型 材料

2:00 分钟

托盘内放置 (73° F / 23° C)

加成型硅橡胶的化学特性 (VPS)

Base

– 聚乙烯硅氧皖 – Hydrogen Polysiloxane – 填料

催化剂

-聚乙烯硅氧皖 – 含铂复合体 – 填料

使用加成型硅橡胶 的注意事项

催化剂有被污染的可能性,从而导致橡胶固化的时 间延长或阻聚

– 手混 油泥印模材 时有可能被乳胶手套污染 (硫化物)

必须摘去手套并且洗手.或者使用乙烯手套. 要注意牙齿表面也可能有乳胶残留从而

– 丙烯酸和甲基丙烯酸的残留

临时修复体制作应当在取完最终印模以后 丙烯酸类的个别托盘应当用溶剂清洗干净.

3M ESPE 加成硅橡胶的 正确灌注时间

Express washes Express Putties 30 Minutes 2 Hours

如果临床冠过长,建议将初印刮下一定厚度(建议 建议2mm ) 建议

�

固化时间

油泥型 / 高流体材料

5:00 Minutes

口内固化 (92° F / 33° C)

时间控制在制取印模中是十分重要的: 时间控制在制取印模中是十分重要的 与助手很好的合作

一步法 Putty/Wash 取模技术

方法 1. 2. 3. 4. 5. 6. 7. 牙体预备 选择合适的托盘, 选择合适的托盘,并涂抹托盘粘接剂 医生将印模材注射在预备体周围, 医生将印模材注射在预备体周围,同时助手将托盘内放满印模材 将托盘放入口内, 将托盘放入口内,并在固化时间保持 边缘处是否有撕裂和气泡) 取出印模并检查 (边缘处是否有撕裂和气泡) 消毒印模 送到技工加工所

What's the problem?

两步法 Putty/Wash 取模技术

方法 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 牙体预备 选择合适的印模托盘并涂抹粘接剂 混合油泥型印模材并放置到托盘中 在托盘上放置一个塑料软片 放置托盘入口并在印模固化前移动. 放置托盘入口并在印模固化前移动. 等待油泥型印模材固化 去除所有的牙间隔的印模材,预备初印, 去除所有的牙间隔的印模材,预备初印,冲洗并吹干 将高流体的印模材注射在预备体边缘 并将Express高流体材料放置在初印内 并将 高流体材料放置在初印内 送入口内并保持口内位置 3:30 分钟 取出印模并检查 消毒印模材 将印模送到口腔技工室

3M ESPE Express

一步法 Putty/Wash 印模技术

3M ESPE Express

一步法 Putty/Wash 印模技术

一步法 Putty/Wash 常见问题及解决

问题? 问题 原因 表面阻聚 材料过期 与甲基丙烯酸类物质接触 (例如 桩盒制作 例如. 例如 材料) 材料 解决方法 清除可能的污染物 检查有效期 去除空气阻聚层或用酒精擦干净 多余凸出的产生 工作时间过长 托盘放入口内过快 解决方法 解决方法 回顾检查工作时间 注意放置托盘入口时的方向,就位保持. 注意放置托盘入口时的方向,就位保持. 固化慢

3M ESPE 加成型硅橡胶

加成型硅橡胶印模材 的使用范围

首先

– 冠, 桥体, 嵌体, 高嵌体, 贴面, 铸造桩和盒 – 咬合记录

其他使用范围

– – – – 全口义齿 全口义齿的部分衬里 可摘局部义齿 种植加成硅橡胶 Nhomakorabea 主要特性

产期可靠的临床效果 消毒及长时间放置后的高度尺寸稳定性 高精度的弹性记忆恢复 多种粘度,并且有腻子型的印模材 有倒凹时容易取出 相对无味 适用于多种取模技术 多种固化速度配合各种取模技术