工艺课件2

陶瓷工艺学第2章-原料课件

第二章 原料

2.3、长石类原料

— 、长石的种类

1、钾长石 2、钠长石 3、钙长石 4、钡长石

K2O·Al2O3·6SiO2 ; Na2O·Al2O3·6SiO2 ; CaO·Al2O3·2SiO2 ; BaO·Al2O3·2SiO2 ;

第三篇 陶瓷工艺学

钾长石

第三篇 陶瓷工艺学

第二章 原料

二、长石的作用

二、粘土的组成

粘土的组成包括化学组成、矿物组成和颗粒组成。 1、 化学成分 (1) SiO2:40~78%

SiO2高,砂性重,成型可塑性差,但干燥烧成收缩小。 (2) AL2O3:12~40%

AL2O3高,耐火度高,难烧结 (3)R2O+RO:R2O=0.5~5%,RO=1~6% R2O+RO高,耐火度低,烧成

陶瓷生产的主要原料,占配料中的 40~60%。 一、粘土的定义与分类 1、粘土的定义

是一种或多种呈疏松或胶状密实的含水铝硅酸盐矿物的混合物。 2、特点:是一混合物,无固定化学式,无固定熔点。 3、成因:粘土主要是由铝硅酸盐类岩石,如长石等经过长期地质 年代自然风化作用或热液浊变作用而形成。

第三篇 陶瓷工艺学

第二章 原料

第三篇 陶瓷工艺学

1 矿物组成

高岭石和伊利石加水时,水分子仅渗入颗粒间;而蒙脱石水分子除进 入颗粒间,还可渗入单位晶胞之间,故其遇水后膨胀要比前者大,触变性

比前者大。

2 粒度大小、形状 颗粒愈细,形状愈不对称,愈易成触变结构。

3 含水量 水量大的泥浆,不易形成触变结构,反之易成触变结构。

特点:常呈色,但可塑性较好,耐火度较差。

第三篇 陶瓷工艺学

第二章 原料

2)按可塑性分类 1 高可塑性粘土。

钳工工艺学第六版电子课件第二章钳工基本操作知识

2.借料

借料就是通过试划和调整,将各加工表面的加工余量合理分配,互相借用, 从而保证各加工表面都有足够的加工余量,而误差或缺陷可在加工后排除。

(1)测量工件的误差情况,找出偏移部位和测出偏移量。 (2)确定借料方向和大小,合理分配各部位的加工余量,划出基准线。 (3)以基准线为依据,按图样要求,依次划出其余各线。

第二章 钳工基本操作知识

§2-1 划 线 §2-2 錾削、锯削与锉削 §2-3 孔加工 §2-4 螺纹加工

§2-5 矫正与弯形 §2-6 铆接、粘接与锡焊 §2-7 刮 削 §2-8 研 磨

§2-1 划 线

一、划线概述

划线是指在毛坯或工件上,用划线工具划出待加工部位的轮廓线或作为基准 的点和线。这些点和线标明了工件某部分的形状、尺寸或特性,并确定了加工的 尺寸界线。

麻花钻工作部分用W6Mo5Cr4V2或其他同等性能的普通高速钢(代号: HSS)制造,热处理淬火后硬度达到62~67HRC。也可用高性能高速钢(代号: HSS-E)制造,淬火后硬度可达64~68HRC。焊接麻花钻柄部用45钢或同等性 能的其他钢材制造。

(1)麻花钻的组成

麻花钻

a)直柄式麻花钻

b)锥柄式麻花钻

錾子种类及用途

扁錾的应用 a)板料、棒料錾切 b)錾断条料 c)錾切窄平面

尖錾的应用 a)錾槽 b)分割曲线形板料

油槽錾的应用

(2)锤子 锤子是装配钳工常用的敲击工具,它由锤体、锤柄和倒楔三部分组成。

2.錾削角度

錾削时,錾子与工件之间应形成适当的切削角度。

錾削角度的定义及作用

小方坯连铸机工艺培训课件 (2)

精心整理方坯连铸工艺培训课件一、方坯连铸工艺流程简图二、方坯连铸基本参数铸坯断面:150×150mm定尺长度:6~12m(实际最短生产过9.25的,拉速2.1m/min)55Q4.1钢包汇总台4.1钢包回转台功能支承钢包并将满包从受包位旋转到中间罐上方的浇4.2中间罐功能保证连浇;均匀分配钢流到结晶器;促使夹杂物上浮。

结构型式中间罐为梯形带盖式,主要技术参数中间罐最大容量20t钢水液面高度工作液面:800mm主要技术参数烘烤时间180min烘烤温度~1000℃4.5结晶器功能将钢水凝结成型,使浇入其中的钢水快速冷却。

在引锭头拉出结晶器铜管后,凝结的钢水坯壳能承受内部还未凝固的钢水静压力。

结构型式结晶器为套管式,主要由内壁镀铬的三维立体锥度铜管、精密加工成型的整体铜水套、钢结构外壳、上下法兰、卡板及密封件等部分组成。

铜管材质为磷脱氧铜。

主要技术参数铜管长度900mm托架等组成,喷淋管沿弧线纵向布置。

主要技术参数冷却段数3(含喷淋环)喷淋管长度~4.5m喷嘴型号3/8PZ17080QZ5*12PZ8065QZ5*28PZ8047QZ5*284.8导向段功能开浇时引导引锭杆进入结晶器并在浇铸时支承铸坯。

结构型式导向段位于喷淋集管组与拉矫机之间,主要由导向辊、支座、侧导辊、压辊及侧导板等组成。

功能开浇时引锭头堵住结晶器下口,把初步凝固的铸坯拉出结晶器,引入拉矫机。

结构型式主要由自适应型引锭头、刚性杆身、链条及联接件、传动系统、导向轮及安全装置所组成。

铸机开浇前,启动存放装置电动机使引锭杆下降至拉矫机内。

引锭结束后,引锭杆运行至存放位置。

主要技术参数引锭杆外弧半径R8m引锭杆长度(弧度)~87°送引锭杆速度1~4.0m/min4.11切前/输送/出坯辊道坯。

主要技术参数行程~20000mm(工作行程)轨距~13000mm轮距/轮径~2100mm/D300mm4.13翻转冷床功能翻转冷却铸坯,防止铸坯变形结构型式冷床为液压传动、步进翻转式。

(完整版)车工工艺课件(二章)

二、加工不同结构要素的车刀

车外圆、端面、 台阶用车刀的主偏 角,有45度、75度、 90度等几种。

1、45°车刀及其应用

1)、特点:刀尖角为90°,刀尖强度和散热性都比90 度外圆刀好。

2)、应用:用于车削工件的端 面和45°倒角,以及车较短的 外圆。

2、75°车刀及其应用

1)、特点:刀尖角大于90°,刀尖 强度高,较耐用。

小结与课后练习布置

首先检查本次课堂笔记并登记。

1、第一作业(P44- 1、2、3) 2、第二次作业(P44- 4、5、6、7) 3、预习第二章第二节内容。

§2-2 轴类工件的装夹

本节主要内容

1、轴类工件的装夹方法 2、中心钻及顶尖

一、轴类工件的装夹方法

车削前,工件必须装夹位置正确且牢固可靠, 这将直接影响生产的质量和生产率。根据工件的 形状、大小、加工精度、数量的不用,常用三爪 卡盘、四爪卡盘、一夹一顶和两顶尖装夹等几种 方法。

2)、前角(γ0 )和后角(α0 )应选小些,以增强刀头强度。 (但前角太小会增大切削力)

3)、刃倾角(λS )一般为-3°至0°,以增强刀头强 度。 4)、主切削刃应磨有倒棱,宽度为(0.5—0.8)f, 以增强切削刃的强度。

5)、刀尖处应磨有过渡刃,以增强刀尖强度。有直线 型和圆弧形过 渡刃。

弯头车刀车端面

偏刀车端面

偏刀精车端面ຫໍສະໝຸດ 三、切断刀和车槽刀1、切断刀及其应用

特点:横向进刀为主;前端主切削刃较窄、刀头较长、 刀头强度较其他刀低。主要用于切槽和切断。

切断刀 刀头宽度: 刀头长度:

P29 例1

1)、高速钢切断刀

A、卷屑槽长度大于切入工件的深度,卷屑槽深度一般0.75——1.5 毫米深,否则影响刀头强度。

《烹饪工艺美术》课件 2

复色环

烹饪色彩

内蒙古邹臣餐饮工作室 2017,3

2.1色彩的基本知识

新 课 二、原色、间色、复色

【知识链接】:

补色: 补色是指色环中一对相距180。角的颜色,如红与青绿,黄与紫,

橙与青蓝(图13-1)。180。角在几何学中称为补角,故以补色命名。在 色环上,其成180。角的一对颜色相混合正好都成黑灰色。补色除这一 特点外,还有一个特点,就是互为补色的颜色并列对比十分强烈,成不 和谐色。如红与青绿,黄与紫,青蓝与橙等两色并列,每色对我们的视 觉都有同样的吸引力,无主无次就不易和谐。但另一方面,两种补色对 比之下,红的越觉红,绿的越觉绿,所以在烹饪美学中也可常常利用这 一特点相互衬托以达到强烈的效果。

内蒙古邹臣餐饮工作室 2017,3

烹饪工艺美术

高等教育出版社 (第二版)

课件制作:邹 臣 课程讲授:邹 臣

内蒙古通辽市高级技工(财经)学校烹饪教研室

理解本课程?

内蒙古邹臣餐饮工作室 2017,3

单元一 烹饪工艺美术概述 单元二 烹饪色彩 单元三 烹饪造型图案 单元四 烹饪图案的写生与创作 单元五 烹饪图案形式美法则 单元六 烹饪菜点的造型与拼摆 单元七 烹饪综合造型艺术 单元八 烹饪艺术造型赏折

红+蓝调合成紫色,黄+蓝调合成绿色。所以,橙、紫、绿色为间色。

间色—— 橙、紫、绿

烹饪色彩

内蒙古邹臣餐饮工作室 2017,3

2.1色彩的基本知识

新 课 二、原色、间色、复色

3.复色 复色又称第三次色,是由两个间色或一个原色与另两个原色(即三原

色)按不同的比例调配而成。例如,绿+橙为黄灰色,橙+紫为红灰色,紫+ 绿为蓝灰色。又如,红+黄+蓝,如红色多则为红灰色,若蓝色多则为蓝灰 色,若黄色多则为黄灰色。

空分工艺流程培训课件_部分2

3.27沙钢制氧厂氧气管道爆炸事故

• 2008/3/27沙钢制氧厂氧气管道爆炸,死亡2人.其中一人为沙钢正处干 部,袁加宇厂长。教训::开关氧气阀门要慢!不一定只是有杂质才 会爆炸,氧气管道瞬间加压产生的高温可能是主因!送氧之前一定要 记得先吹扫,之后送氧时氧气阀门一定要缓慢打开,速度千万不能快。

透平膨胀机制冷的基本原理

• 膨胀机是为空分装置提供冷量的设备, 根据能量转换和守恒定律,气体在透平膨 胀机内进行绝热膨胀对外作功时,气体的 能量一定要减少,从而使气体本身强烈地 冷却,而达到制冷的目的。

27

影响膨胀机制冷量大小的因素

• 1、 膨胀量:

• 膨胀量越大,氧提取率越底,膨胀量需同时满 足冷量平衡及精馏工况的需求。

39

空分装置的安全操作

• 在正常生产时,冷凝蒸发器液氧中的乙炔、碳氢化合物是 空分装置的主要引爆源,必须对其严格控制。液氧的安全 排放是冷凝蒸发器防爆的一个有力措施,不能忽视。 主 冷液氧液位不能长期处于低液位,尽可能避免低液位,低 液位易造成乙炔等CH化合物增浓,造成危险。

• 乙炔、碳氢化合物在液氧中的含量极限值规定如下:

人孔,适量通入冷箱密封气进行彻底加温; • (3) 与此同时必须将冷箱内所有设备加温至常温; • (4) 然后检查冷箱内气体的氧含量,若其氧含量超过

20.95%,则应调整空分设备静置等待,直到符合标准。以 上工作检查均合格,方可排砂; • (5) 珠光砂的排放必须从冷箱顶部逐渐向下排放,下 部人孔(包括珠光砂排放孔)严禁直接打开,珠光砂的排 放应缓慢,若有冰块,必须从冷箱顶部取出.

化合物名称 正常 值

报警值

停车值

乙炔

0.01PPm

0.1PPm

1PPm

飞机装配工艺课件-2

三种尺寸传递原则的应用 • 形状复杂的零件采用相互联系制造原则。在制

造过程中,将那些技术难度大、制造准确度不

可能达到很高的环节,作为尺寸传递的公共环

节,这样就能显著地提高零件之间的协调准确

度。由于飞机构造上的特点,采用这种原则保

证协调具有特别重要的现实意义。而独立制造

原则仅适用于那些形状比较简单的零件,如起

次反复移形过程。在制订产品的装配和协调

方案时,要注意选择合理的、能保证各类工

艺装备协调的尺寸传递体系(协调路线)。

工艺装备的协调路线是:根据所采用的尺

寸传递体系说明,由产品图纸通过实物模拟量

(模线、样板、标准工艺装备)或数字信息

(产品几何数学模型),将机体上某一配合或 对接部位中一个或一组协调的尺寸和形状,传 递到有关工艺装备上去的传递环节、传递关系 和传递流程图。

模线样 板-标 准样件 协调系 统

~~适于 成批生产 小型飞机

10

模线样板-局部标准样件协调系统~~广泛应用

以飞机外形的数学模型为基础的协调系统 --数字量传递体系

建立飞机外形、内部结构的几何模型 数控绘图机

几何数据库

理论模线 结构模线 飞机生产图纸

工艺装备、整体结构件的数控加工、数控测量

协调要求。

互换性的分类

使用互换性

按性质分类

分 类 按互换部位

生产互换性 外部互换性 内部互பைடு நூலகம்性 完全互换

按互换级别

不完全互换 (替换)

使用互换性:为了保证飞机的正常使用,对

在使用中可能损坏的机体部件、组合件(如机

翼、尾翼、活动面、各种舱门、口盖)或成品 件(如发动机、特种设备、仪表、油箱等), 要求具有不经挑选和补充加工就能更换,并在 更换后不影响飞机使用性能的要求。

汽车制造工艺基础第二章-车身冲压课件

三、典型零件的冲压工艺流程 卷材经过开卷、校平、落料后进入冲压生产线(如图)

。冲压车间置备的大小不一的模具,就是用来压制轿车上各 种冲压件的。复杂的冲压件往往需要几副模具,经过几道工 序才能完成。

1.发动机盖外板冲压工艺流程

发动机盖外板其冲压工艺流程采用五道工序: (1)上拉延油,如图。

4)将压好的废料块由专用运输车送出。

第三节 冲压工艺流程

一、冷冲模的基本结构

冷冲模的基本结构分为上,下两 部分,上半部分有模柄,上模座, 上模垫板,上模固定板,凸模,卸 料板,卸料橡皮(弹簧),推料杆,内 六角螺栓,圆柱销,(圆锥销)等;下 半部分有下模座,下模垫板,凹模 ,定位板以及导柱导套等。如图

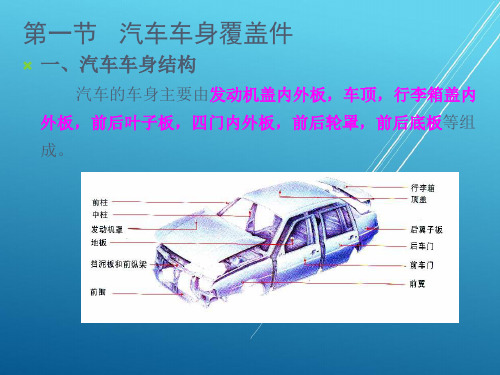

第一节 汽车车身覆盖件

一、汽车车身结构

汽车的车身主要由发动机盖内外板,车顶,行李箱盖内 外板,前后叶子板,四门内外板,前后轮罩,前后底板等组 成。

轿车的车身通常是由覆盖件和一般冲压件构成的。

覆盖件按作用和要求可分为三类:内覆盖件、外覆盖件和骨 架件。

冲压件所用的材料均为冷轧薄钢板,按冲压级别可分:最复 杂拉深级(用ZF表示)、很复杂拉深级(HF)、复杂拉深 级(F)、最拉深级(Z)、深拉深级(S)、普通拉深级(P )。

翻转、输送、工序件的质量检测等全部由程序控制或电脑控制,全生产线

实现无人化生产。

1.压力机单机机械化和自动化 自动化的压力机安装了自动上、下料装置。最常用的自

动下(卸)料装置是各种类型的机械手或接触器。它们大多 数安装在压力机上,也有的是单独安装。

2.冲压自动线的机械装置 冲压自动生产线的机械化装置由上料、下料、翻转和传送等

双动压力机有分别运动的内、外两个滑块,内滑块提供拉深成形 力,外滑块提供很大而稳定的压力边,有利于拉深过程中压边力的控制。 因此,汽车覆盖件的拉深工序广泛采用(10000~20000)kN的双动压力 机。

烹饪工艺学课件 第二章 鲜活原料的初加工

• 2.3.1营养:新鲜的鲥鱼和白鳞鱼不宜去鳞 • 2.3.2 卫生:生食原料的杀菌消毒;农药残留的 问题

• • • • •

2.4 必须适应烹调的需要 2.5 物尽其用,避免浪费 2.5.1拓宽食物原料的来源 2.5.2减少菜肴制作的成本 2.5.3节约社会资源

第二节 新鲜蔬菜的初加工

• • • • 1 基本要求 1.1讲究卫生,注重营养 1.2根据烹调和食用的要求合理取舍 1.3必须熟悉原料的基本情况

第二章 鲜活原料的初加工

第一节 鲜活原料初加工的意义

• 1 鲜活原料初加工的意义 • 鲜活原料:指从自然界采撷后未经任何加 工处理的动、植物性原料。 • 鲜活原料初加工:指鲜活原料在正式切配 前所经历的宰杀、摘洗、拆卸及初步熟处 理等所有备料的过程。

• • • •

2 鲜活原料初加工的原则 2.1 去劣存优、弃废留宝的原则 2.2 必须符合美学原理 2.3 必须注重营养与卫生

• •

•

2 蔬菜为什么应该先洗后切 2.1卫生的要求:因为蔬菜组织汁液多呈粘性, 从刀口组织流出的汁液更容易吸附泥沙等污物, 且更难以彻底清除,影响卫生质量。 2.2营养的要求:因为如果先刀工处理后洗涤, 原料中的营养素便会从切口部分与汁液一起流 失,降低营养价值。

第三节 家禽、家畜的初加工

• 家禽的定义:是指人类为了满足对肉、蛋的需求, 经过人工长期饲养而驯化了的鸟类。 • 家畜的定义:是指人类为了满足肉、乳、毛皮以 及担负劳役等需要,经人工长期饲养而驯化了的 哺乳动物。

4 冷冻肉类的解冻加工 4.1解冻时原料一般发生的变化 4.1.1由于冰结晶对肉质的损伤,使肉在解 冻时变得易于受微生物及酶的作用 4.1.2易于受空气氧化 4.1.3水分易于蒸发 4.1.4发生汁液和营养物质的流失 4.2解冻的常见方法 4.2.1自然缓慢解冻法 4.2.2流水解冻法 4.2.3加温解冻法 4.2.4微波解冻法

汽车制造工艺学课件——第2章 工件的装夹和机床夹具

§2-6 工件的夹紧和夹紧装置

二、夹紧力的确定 1、夹紧力作用点的选择原则 (1)夹紧力的作用点应正对定位元件或作用在定位元件所形成

的支承面内 (2)夹紧力的作用点应位于工件刚性较强的部位上。 (3)夹紧力的作用点应尽量靠近加工表面。

§2-6 工件的夹紧和夹紧装置

2、夹紧力作用方向的选择原则 (1)夹紧力的作用方向应垂直

体现假想的定位基准的表面。

※ 用未经加工过的表面作为定位基准,称为粗基准。 ※ 用已加工过的表面作为定位基准,称为精基准。

§2-1 基准的概念

3、测量基准

测量基准 用来确定被测量尺寸、形 状和位置的基准。 测量基面 实际存在的测量基准的表 面亦称为测量基面。

※ 测量基准可以实际存在,也可以是假想,假想基准一

§2-6 工件的夹紧和夹紧装置

二、常用的典型夹紧机构 不论何种动力源,一切外加作用力都要转换成夹紧力。 1、螺旋夹紧机构 采用螺旋夹紧或与其他元件 组合夹紧工件的机构。 (1)单螺旋夹紧机构 结构简单,容易制造。自锁性好, 夹紧力大,夹紧行程较大。 手动机床夹具中应用较多。

螺旋夹紧力的计算公式

PL Q r 'tg 1 r平均 tg (a 2 )

于主要定位基面

(2)夹紧力的作用方向应与工 件刚度最大的方向一致。

(3)夹紧力方向应尽量与切削

力、重力等力的方向一 致。

§2-6 工件的夹紧和夹紧装置

3、夹紧力大小的估算 1)在静力平衡条件下,求出理论夹紧力,再乘以安全系数K 。 2)如FJ实=K×FJ理通常情况下, 一般粗加工:K=2.5~3, 精加工: K=1.5~2.5 当夹紧力与切削力方向相反时:K=2.5~3。

第一类自由度 为保证加工要求应限制 的自由度。

烹饪工艺学课件 第二节 蓉胶制作工艺

4制缔原料及其运用

• 肌肉:应该选用蛋白质含量 丰富、脂肪和结缔组织少的 动物性原料。据测试,用活 取的鱼虾肌肉制缔,难以破 碎,吸水量也小得多,缔子 缺乏持续温度的粘度,成品 质感老而粗糙;而成熟期的 肌肉,质地因氧化而柔软, 持水性高,并含有一定量的 风味物质如肌苷酸等,肌动 蛋白与肌球蛋白往往结合成 肌动球蛋白而存在,所以粘 性较强。

• 盐:在制缔中的主要作用是溶解肌动球蛋白,使糜状肌肉 调水后稠粘; • 淀粉:一般情况下,制缔是在正常室温条件下进行,搅拌 后的淀粉在缔子中不溶于水,而以均匀的颗粒分布在整个 缔子之间,吸收少量水,体积略膨胀,但当缔子成菜受热 时,在高温下的淀粉颗粒会大量吸水膨胀,体积增大到几 十甚至一百倍,淀粉颗粒破裂,分子溢出,在缔子内形成 具有一定粘度的胶状体,使缔子变得柔软而有粘性。 • 肥膘:分生脂和熟脂,在制缔中,生脂常用于硬缔中,而 熟脂常用于软、嫩缔中。另外,脂肪油滴也可以运用于缔 子,一般能滋润缔子质地,形成良好的口感,但用量太多 则不利于可溶性蛋白的溶出和形成胶状悬液,从而减弱缔 子的乳化特性和弹力,用量一般在10~30%左右,粘性较 小的缔子用量要少一些。 • 鸡蛋:鸡蛋一般与淀粉一起使用,以提高蓉胶的弹性和嫩 度;可提高主料和淀粉之间的亲和力,增加蓉胶的粘性; 可增强蓉胶的乳化性,从而使蓉胶的胶体性能加强,提高 吸水能力;可使制品更加洁白、有光泽。但应该注意用量, 不宜添加过量

2缔子的特性

• • • • 可塑性强,易于菜肴的造型; 粘性增大,利于菜品的定型和点缀; 易于成熟,缩短了烹调的时间; 便于食用,使用范围广。

3影响蓉胶质量的因素

• ◆盐的浓度及投放时间:根据食品工艺学的有关资料,形 成鱼蓉胶最佳弹性的食盐浓度应在0.5~3mol/L。调蓉胶 时应先加水后放盐,如果在制作过程中先往鱼蓉中加盐, 就会导致鱼肉细胞内溶液的浓度低于细胞外的浓度,鱼蓉 不仅吃水量不足,甚至会造成水分子向盐溶液的渗透,从 而出现脱水现象。 • ◆温度和PH值范围:制作蓉胶的最佳温度是2℃左右,因 为这一温度的蓉胶最稳定,最利于肌肉活性蛋白质的溶出。 温度达到30℃以上,蓉胶的吸水能力就会下降,这是因为 形成蓉胶嫩度和弹性的主要蛋白质是肌球蛋白,在加盐后 对热很不稳定,所以夏天比冬天吃水量要小一些;蓉胶在 PH值为6以下,弹性能力下降,PH值在6.5~7.2范围内形 成的弹性最强。

铣工工艺学第二章-PPT课件

削的刀齿数较多,切屑厚度变化小, 削 层 深 度 ( 铣 削宽度

因此铣削力变化较小,振动小,铣削 ae)。

平稳,效率高。

2.在相同的铣削层深度、

2.铣刀直径可以做得很大,能铣出较 铣削层宽度和每齿进给

宽的工件表面而不需接刀。

量的条件下,用圆周铣

3.铣刀刀片的装夹、刃磨方便、刚性 加工的工件表面比用端 好,且平面度不受刀齿高低及半径差 铣加工的表面粗糙度值 值影响 ,便于进行高速铣削和强力铣 小(如用立铣刀的端刃

❖ 夹紧时活钳口上翘

带锥度

长方体工件的加工顺序

长方体工件的加工顺序

铣基准面1 将毛坯装夹在平口钳上铣成基准面面1, 作好标记。上一张幻灯片

铣面2 以面1为精基准装夹工件铣削面2。 铣面3 以面1为精基准装夹工件铣削面3。 铣面4 将面1紧靠平行垫铁装夹,铣削面4。 铣面5 用90°角尺校正面2(或面3)与钳体导轨

等,均为ae/2。

非对称铣削

铣 铣方削式宽,度称ae为不非对对称称于铣铣削刀。轴线的端

➢ 按切入边和切出边所占铣削宽度的比例的 不同,非对称铣削又分为非对称顺铣和非 对称逆铣两种

➢ 非对称顺铣 顺铣部分(切出边的宽度) 所占的比例较大的端削形式

➢ 非对称逆铣 逆铣部分(切入边的宽度) 所占的比例较大的端削形式

削,因而铣出的平面精度高、表面粗 和周刃同时铣削)。

糙度值小。

工件的装夹

视频

工件装夹方法

对于中小型工件,一般均采用平口 钳装夹

对大、中型工件,一般多采用直接 在工作台上用压板装夹

成批、大量生产时应用专用夹具装 夹,以提高加工精度和生产效率

平口钳的结构和规格

分回转式和非回转式两种 以钳口宽度尺寸划分规格

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7

2. 工序集中的特点 1)有利于采用高效专用机床和工艺装备,生产效率高 2)工序数目少,工艺路线短,便于生产计划和管理 3)设备数量少,相应地操作工人少,生产面积及运输工作量小 4)工件装夹次数少,节省辅助时间,安装误差小,利于提高加工表面间的位置精度 5)专用设备、工艺装备投资大,生产准备工作量大,机床维修困难,产品调整困难

8

工序分散 同一零件

§6 工艺尺寸链

一、尺寸链的基本概念

1. 尺寸链的定义与基本术语

尺寸链的定义: 在机器装配和零件加工过程中,由相互连接的尺寸所形成封闭的尺寸组. 尺寸链的特征: 封闭性: 各尺寸按一定顺序首尾相接 关联性:每一尺寸的变化都会影响其他尺寸 尺寸链的基本术语: 环: 列入尺寸链中的每一尺寸 封闭环: 尺寸链中在装配或加工过程中最后 形成(间接得到保证)的一环 组成环: 尺寸链中除封闭环以外的其他各环 增环: 尺寸链中,当其他组成环不变时,因其增大 (或减小)而引起封闭环增大 (或减小)的组成环. 减环: 尺寸链中,当其他组成环不变时,因其减小 (或增大)而引起封闭环增大 (或减小)的组成环.

13

由于两组成环的公差已大于封闭环的公差,故应压缩组成环的公差. 前工序尺寸250-0.2在加工时较易于控制将0.2的公差改为0.05,即250-0.05.

3)计算工序尺寸A 30= 25+20-A, A=15 +0.15= 0+0.1-EIA EIA=-0.05 -0.15=-0.05+(-0.1)-ESA ESA=0

(三) 选用的一般原则

工序集中 单件小批生产---------多次装夹 多次换刀 重型大型零件--------减少装夹 及运输次数 大批大量生产--------便于使用高效率机床 位置精度要求高的零件-----便于保证位置精度 中批生产------------便于定期更换零件 工序集中 粗加工-----便于提高生产效率 简单表面----充分利用机床 工序分散 精加工------保证质量 复杂表面-----采取措施,保证质量

1)画出尺寸链图 2)确定封闭环及增减环 3)计算工序尺寸 100=L1-200 , L1=300 +0.15=ESL1-0 , ESL1=+0.15 -0.15=EIL1-0.1, EIL1=-0.05

L1 3000..15 0 05

4) 校核 TL0=0.2+0.1=0.3 结果符合 例2 测量基准与设计基准不重合时测量尺寸的计算 图27-18所示轴套零件加工 40 沉头孔的工序图,其余表面已 加工,求测量尺寸A. 解: 小孔的轴线为沉头孔的设计基准, 左端面为孔深的测量 基准,二者不重合,需进行尺寸换算. 1)画出尺寸链图 2)确定封闭环及增减环

4

(二 ) 热处理工序的安排

1. 最终热处理 目的: 达到零件的力学性能要求

方法: 调质、淬火、渗碳淬火、渗氮

调质: 提高材料的综合机械性能,通常安排在半精加工之前 淬火、渗碳淬火:一般安排在精加工之前,以利于修正热处理变形

渗氮: 加热温度较低,变形小且氮化层薄.一般安排在精加工中间

2. 预备处理: 目的: 消除内应力、改善切削性能、为最终热处理作准备

A0min Ai min

i 1

m

m

Hale Waihona Puke i 1 mi m 1

n 1

A

i m 1 n 1

A

n 1

i min

i max

上下偏差

ESA ESAi 0

i 1

i m 1 n 1

EIAi

EIA0 EIAi

m i 1

i m 1

方法: 正火、退火、时效处理

正火、退火: 一般安排在粗加工之前(毛坯车间) 时效处理: 可安排在粗加工、半精加工前后

调质: 安排在粗加工之后

5

3. 化学处理和表面处理 目的: 提高零件耐腐蚀性、耐高温性、耐磨性等 一般安排在机械加工之后 方法:镀铬、发蓝、滚压、磷化、氧化、喷丸

( 三 ) 辅助工序的安排

ESAi

10

公差

TA0

TA

i 1

n 1

i

二、概率法

TA0

TA

i 1 i

n 1

2

概率法与极值法的差异: 概率法可放大组成环的公差.

一般情况下,采用概率法解尺寸链可使各组成环的公差比极值法平均放大 n 1 倍.而理论上由此增加的废品率仅为0.27%. 用概率法计算时,一般是计算出各环的公差和平均尺寸,并按双向对称分布的 形式标注各环的公差,然后再根据实际需要调整标注形式.

1. 检验工序的安排 粗加工之后: 检验粗加工工序是否合格及毛坯的缺陷 重要工序前后: 检验前工序及重要工序是否合格 转换车间的前后: 分清产生废品的责任 全部加工工序完成后: 确保产品加工质量 检验方法: 逐个检验(重要零件)、抽样检验(非重要零件)、 统计检验(定期、部分) 2. 特种检验工序的安排 X射线、超声波探伤: 检查材料内部质量----开始 荧光磁力探伤: 检查工件表面质量----精加工 3. 平衡、密封性---根据需要 4. 清洗 涂油等

●选择程序:

外圆柱面加工方法 孔加工方法 平面加工方法

3

二、加工顺序的安排

(一)机械加工工序的安排

1. 划分加工阶段 加工阶段:粗加工、半精加工、精加工阶段(荒加工、光整加工阶段) 粗加工阶段: 尽快地切除大部分余量;准备精基准;对关键工序进行加工 半精加工阶段: 次要表面达到图纸要求;为精加工提供精基面及合适的余量 精加工阶段: 使工件完全达到设计要求 划分加工阶段的意义: 1) 保证加工质量; 2) 有利于合理选用设备; 3) 便于热处理工序的安排; 4) 便于及时发现和处理毛坯缺陷. 2. 基准先行 先加工基准面后加工其它表面, 以便为下一工序准备好精基准. 3. 先面后孔 为孔加工准备良好的精基准,以便保证孔的加工精度 4. 先主后次

1

辅助基准: 为满足工艺上的需要,在工件上专门设计出的一组定位基准面.

3. 自为基准原则:即以加工表面本身作为定位基准。 只能提高加工表面本身的精度,不能保 证与其他表面的位置精度. 一般用于精 度要求较高而余量较小的场合及切削工 具浮动连接,以工件加工表面为导向的加 工,如拉削、研磨、珩磨、浮动镗等。 4. 互为基准原则:即对于两个具有较高 的相对位置精度要求的表面,采用这两个 表面互为基准反复加工。 避免基准不重合误差,提高基准面的定位精度,减少定位误差.如齿轮、盘套类 零件加工时内外圆互为基准. 5. 保证工件定位准确、夹紧可靠、操作方便的原则 应选形状简单便于加工准确、面积较大的表面为精基准。

2

§5 工艺路线的拟定

一、表面加工方法的选择

●考虑的主要因素:

1. 经济加工精度和经济表面粗糙度 指在正常的加工条件下(使用符合质量标准的设备、工艺装备和标准等级的工人,

不延长加工时间)所能保证的加工精度和表面粗糙度.

2. 3. 4. 5. 工件材料的性质 工件的结构形状和尺寸 生产率和经济性的要求 特殊要求 工件的表面性能及考虑工厂的现有设备情况和技术条件 最终工序---准备工序 见表27-7 见表27-8 见表27-9

(二) 精基准的选择

保证加工精度,同时考虑安装准确可靠和方便,夹具结构简单。

应选尺寸精度与形位精度高,表面粗糙度较低,面积较大的面为精基准, 一方面减小基准位移误差,另一方面方便于装夹。

1. 基准重合原则:即用设计基准作为定位基准.

定位基准与设计(工序)基准重合,以避免基准 不重合误差; 减少工序数目、装夹方式的种类; 工装设计简单;易于保证装配精度。 定位尺寸: 定位基准到工序基准的距离. 基准不重合误差: 定位尺寸的变动范围在加工尺寸方向上的投影. 2. 基准统一原则: 即同一零件的多个表面的加工尽可能采用同一个(或同一组)定位基准. 采用基准统一原则,便于保证各加工表面间的位置精度;利于在一次装夹中 加工较多的表面; 减少装夹次数和夹具的数量。

6

四、工序集中与工序分散

(一)概念

1.工序分散 即将零件工艺过程划分为较多的工序,每个工序中安排较少的加工内容. 2.工序集中 即将零件工艺过程划分为较少的工序,每个工序中安排较多的加工内容.

(二)特点

1.工序分散的特点 1)工序数目多,设备及操作工人数量多,工艺路线长,生产面积大 2)机床、刀具、夹具等结构简单,调整方便 3)工序加工内容少,生产准备工作量小,加工过程中调整少 4)可以选用最有利的切削用量,易实现各工序的平衡 5) 易转换新产品生产

A 43.40..315 0 05

4)校核 0.025+0.05+0.265=0.34 结果符合 按入体方向标注 A 43.450.265

0

15

A 150 0.05

4)校核 0.2+0.05+0.05=0.3 结果符合 按入体方向标注

A 14.9500.05

14

例3 工序基准待加工时的工序尺寸计算 图 27-19所示为孔和键槽加工时的工序尺寸计算示意图. 加工顺序: 39.60 0.1 1)镗孔至 2)插键槽保证工序尺寸A 3)渗碳淬火 0.05 4)磨孔至设计尺寸 400 ,同 时保证键槽深度 43.60 0.34 解: 1)画出尺寸链图 2)确定封闭环及增减环 3)计算工序尺寸A 43.6=A+20-19.8, A=43.4 +0.34=ESA+0.025-0, ESA=+0.315 0=EIA+0-0.05, EIA=+0.05

9

2. 尺寸链的分类

按环的几何特征分: 长度尺寸链、角度尺寸链 按尺寸链的应用场合分: 装配尺寸链、零件尺寸链、工艺尺寸链 按环的空间位置分: 直线尺寸链、平面尺寸链、空间尺寸链