复合球化剂厂家

球化剂

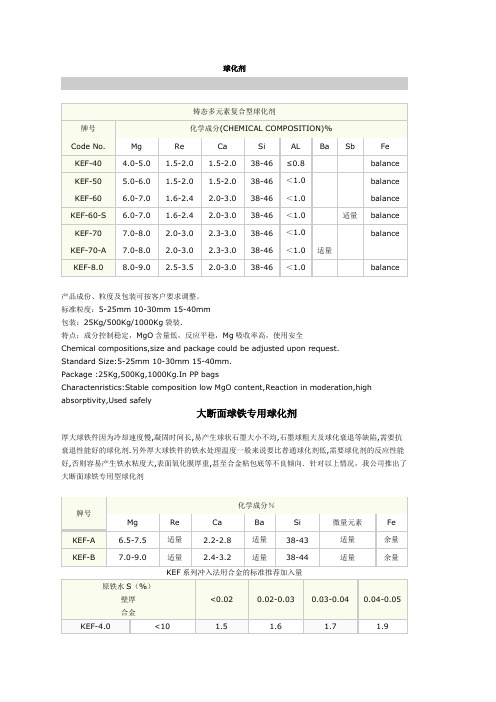

球化剂铸态多元素复合型球化剂牌号化学成分(CHEMICAL COMPOSITION)% Code No. Mg Re Ca Si AL Ba Sb Fe KEF-40 4.0-5.0 1.5-2.0 1.5-2.0 38-46 ≤0.8balance KEF-50 5.0-6.0 1.5-2.0 1.5-2.0 38-46 <1.0 balance KEF-60 6.0-7.0 1.6-2.4 2.0-3.0 38-46 <1.0 balance KEF-60-S 6.0-7.0 1.6-2.4 2.0-3.0 38-46 <1.0 适量balance KEF-70 7.0-8.0 2.0-3.0 2.3-3.0 38-46 <1.0 balance KEF-70-A 7.0-8.0 2.0-3.0 2.3-3.0 38-46 <1.0 适量KEF-8.0 8.0-9.0 2.5-3.5 2.0-3.0 38-46 <1.0 balance产品成份、粒度及包装可按客户要求调整。

标准粒度:5-25mm 10-30mm 15-40mm包装:25Kg/500Kg/1000Kg袋装.特点:成分控制稳定,MgO含量低,反应平稳,Mg吸收率高,使用安全Chemical compositions,size and package could be adjusted upon request.Standard Size:5-25mm 10-30mm 15-40mm.Package :25Kg,500Kg,1000Kg.In PP bagsCharactenristics:Stable composition low MgO content,Reaction in moderation,high absorptivity,Used safely大断面球铁专用球化剂厚大球铁件因为冷却速度慢,凝固时间长,易产生球状石墨大小不均,石墨球粗大及球化衰退等缺陷,需要抗衰退性能好的球化剂.另外厚大球铁件的铁水处理温度一般来说要比普通球化剂低,需要球化剂的反应性能好,否则容易产生铁水粘度大,表面氧化膜厚重,甚至合金粘包底等不良倾向.针对以上情况,我公司推出了大断面球铁专用型球化剂化学成分%牌号Mg Re Ca Ba Si 微量元素Fe KEF-A 6.5-7.5 适量 2.2-2.8 适量38-43 适量余量KEF-B 7.0-9.0 适量 2.4-3.2 适量38-44 适量余量KEF系列冲入法用合金的标准推荐加入量在球化剂生产中,我公司以独特的熔炼工艺,使各化学成份偏差控制在正负0.2%以内,氧化镁(MgO)含量控制在0.5%以下.球化剂在使用过程中球化反应平稳,吸收率高.厚大断面球铁专用型球化剂(风电球化剂)厚大球铁件因为冷却速度慢,凝固时间长,易产生球状石墨大小不均,石墨球粗大及球化衰退等缺陷,需要抗衰退性能好的球化剂.另外厚大球铁件的铁水处理温度一般来说要比普通球化剂低,需要球化剂的反应性能好,否则容易产生铁水粘度大,表面氧化膜厚重,甚至合金粘包底等不良倾向.针对以上情况,我公司推出了大断面球铁专用型球化剂。

球墨铸铁的球化与孕育处理工艺

( )。 5 S

c 强烈促进形成碳化物, r 稳定珠光体 。 r c 的 加 入能提 高强 度 和硬 度 , 加 入量 以不 出现 游离 但

碳 化物 为 限 , 于高 韧性铁 素 体球 墨铸 铁要 严 格 对

限 制 ( r 量 。对 于珠 光 体 球 墨 铸 铁 , C) 当加 入 ( r量 02 03 C ) .%~ . %时 , 即可起 到 显 著 的稳 定 珠

10 2 ) 10 2

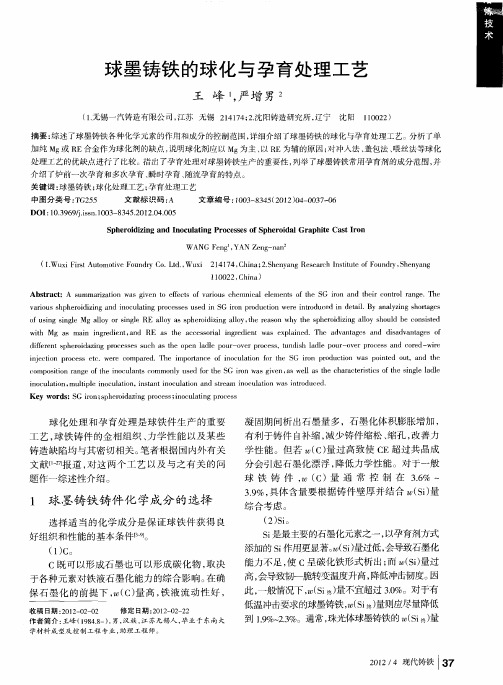

摘要 : 综述 了球墨铸铁各种化学元素的作 用和成分 的控制范 围, 细介绍 了球墨铸铁 的球化与孕育处理工艺 。 详 分析 了单 加 纯 Mg R 或 E合金作为球化剂的缺点 , 明球化剂应 以 Mg为主 、 R 说 以 E为辅 的原 因 ; 对冲入法 、 盖包法 、 喂丝法等球化 处理工 艺的优缺点进行 了比较 。 出了孕育处理对球墨铸铁生产的重要性 , 指 列举 了球墨铸铁 常用孕育剂的成分范围, 并 介绍 了炉前一次孕育和多次孕育 、 瞬时孕育 、 随流孕育的特点 。 关键词 : 球墨铸铁 ; 球化处理工艺 ; 孕育处理工艺 中图分类号 :G 5 T 25 文献标 识码 : A 文章编号 :0 3 84 (0 2 0 — 0 7 0 10 — 3 5 2 1 )4 0 3 — 6

往需要 进行脱 S处理 ;感 应 电炉熔 炼 由于不用焦 炭, 原铁液 州 S量一般在 0 1% ̄ . %。 () . 5 0 3 不需要进 0 0

R E元 素 中和 , 则会 引起球 化不 良。 E与 s 否 R b并

用 还可 以改 善大 断面件 的球 化 。

( 1微量 干扰 元素 。 1) 球 墨铸 铁 中常存 在 一 些 非 特 意加 入 的微 量

球化剂有哪些种类

现如今,国内外很多厂家都将添加球化剂的镁合金应用于汽车行业,以达到减重、节能、降低污染、改善环境的要求,因此,这类产品在市面上很受欢迎。

那么,球化剂有哪些种类呢?下面就让马鞍山京华实业公司为您简单介绍,希望可以帮助到您!

球化剂主要包括镁硅系合金、稀土镁硅系合金、钙系合金(日本用的较多),镍镁系合金、纯镁合金、稀土合金。

其中最为广泛的是稀土镁硅铁合金,钙镁球化剂主要是日本生产和应用,如日本信越生产的钙系合金NC5、NCl0、NCl5、NC20、NC25中镁含量从4%~28%(质量分数)变动,但钙含量变化较小,其变化范围为20%~31%(质量分数);此类合金白口倾向小,但要求处理温度高,处理后渣量大。

除了硅铁稀土镁球化剂我们常见的还有压块状球化剂、包芯线型球化剂、粉状球化剂。

(1)压块状球化剂

马鞍山京华实业公司是炼钢、铸造用增碳剂、煅后石油焦以及石墨化增碳剂,孕育剂,碳化硅等专业生产厂家。

公司能按增碳剂客户

的要求加工成各种粒度规格的增碳剂,对产品高质量的追求户及对顾客称心满意的服务是马鞍山京华的经营宗旨。

马鞍山京华实业公司秉承着“凭质量铸造现在,靠信誉开拓未来”的经营理念,为客户提供最优质的增碳剂和贴心的服务。

如果您想进一步了解,可以直接点击官网马鞍山京华实业公司进行在线咨询。

球墨铸铁的曲轴发展和锻造

国内球化剂首要选用稀土镁硅铁复合球化剂。

稀土具有较好的脱硫及平衡微量元素有害倾向的作用,净化铁液,安稳出产,但起主导球化作用的仍然是镁。鉴于国内铸造厂脱硫水平的前进,球化剂有向低稀土方向展开的趋势。别的,可根据铸态基体组织的需要,运用含Ca、Ba、Bi、Sb 等元素的复合球化剂。

2、球铁曲轴的熔炼

对于球铁的熔炼,国内外选用冲天炉,工频炉双联熔炼的较多。铁液通常要通过脱硫处理,铁液脱硫方法现在多选用多孔塞脱硫方法,即吹N2气参与CaC2或复合脱硫剂搅拌脱硫。脱硫的安稳性对于熔炼曲轴铁液具有重要意义,如选用感应电炉熔炼可以十分好地控制合金成分规划,安稳球化,易于保证铁液质量。

对于QT800-2 的商标,铸态安稳出产通常需要多种技能概括进行,当然合金化是保证商标功用完结的重要因素。试验标明,以Cu-Sb、Cu-Sn 为主的合金化,选用Mn、Mo、Ni 等作为附加元素,可以完结商标功用需要。如选用Cu-Sb 合金化,甚至可以抵达QT900-2 商标,其间起主导作用的是微量元素Sb。Sb元素是一种微量元素,国外通常不运用于出产,因其参与量较少,规划很窄,不利于出产控制。但Sb 却具有极好的前进基体组织珠光体含量的特性,在适合的规划内不会推动碳化物发作,并前进石墨球数量,改进圆整度,尤其在大断面铸件中运用具有极好的作用,可以明显前进强度功用。Sn作用与Sb类似,是一种激烈安稳珠光体的元素,在高商标灰铁、蠕铁和球铁铸造出产中广泛运用,其参与量通常维持在0.02%~0.05%,不会推动碳化物发作,可以明显前进强度、硬度,但假设Sn参与量过多,将会致使铸件耐性下降。

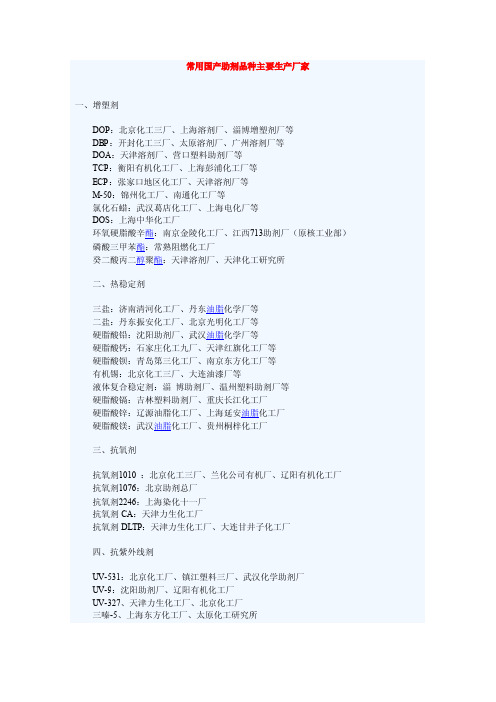

常用国产助剂品种主要生产厂家

五、润滑剂 HST:青岛红星化工厂、重庆长江化工厂等 聚乙烯蜡:上海中华化工厂、北京助剂二厂等 石蜡:国内大量生产 芥酸酰胺:上海中华化工厂 油酸酰胺:上海中华化工厂 甲基硅油:上海树脂厂、济南石油化工四厂 六、偶联剂 硅烷类:辽宁盖州钛酸酯类:南京曙光化工厂等 七、填充剂 碳酸钙:市售 云母粉:四川雅安云母厂、新疆云母厂等 赤泥粉:贵州铝厂、 郑州铝厂、淄博铝厂 炭黑:青岛炭黑厂、自贡炭黑厂、 上海炭黑厂 玻璃微珠:淄博淄川微珠厂等 硅灰石:吉林梨树县大顶山矿 硅藻土:淄博淄川硅藻土材料厂 滑石粉:山东莱州滑石粉厂 高岭土:淄博博山高岭土厂、苏州陶土粉厂 白炭黑:青岛白炭黑厂、上海电化厂、沈阳化工厂 二硫化钼:上海胶体化工厂、淄博王村八三厂 八、增强剂 玻璃纤维:巨石、国复、泰山、上海耀华玻璃厂、秦皇岛玻璃纤维 厂等 碳纤维:上海碳素厂、吉林化学公司化纤厂、辽源化工厂 碳化硅纤维:中国国防科技大学 芳纶纤维:上海合成树脂所 石棉纤维:太原石棉制品厂、昆明石棉制品厂、包头石棉制品厂 九、阻燃剂 氢氧化铝:山东铝厂、郑州铝厂、贵州铝厂等 氢氧化镁:青岛崂山阻燃厂、杭州化工研究院等 三氧化二锑:益阳锑品冶炼厂、沈阳阻燃材料厂等 十溴联苯醚:青岛磷肥 厂、江苏启东化工厂 等 四溴双酚 A:天津有机化工二厂、瑞安化工厂 六溴环十二烷:江苏清江化工研究所 六溴苯:上海试剂 一厂 十、抗静电剂

常用国产助剂品种主要生产厂家

一、增塑剂 DOP:北京化工三厂、上海溶剂厂、淄博增塑剂厂等 DBP:开封化工三厂、太原溶剂厂、广州溶剂厂等 DOA:天津溶剂厂、营口塑料助剂厂等 TCP:衡阳有机化工厂、上海彭浦化工厂等 ECP:张家口地区化工厂、天津溶剂厂等 M-50:锦州化工厂、南通化工厂等 氯化石蜡:武汉葛店化工厂、上海电化厂等 DOS:上海中华化工厂 环氧硬脂酸辛酯:南京金陵化工厂、江西713助剂厂(原核工业部) 磷酸三甲苯酯:常熟阻燃化工厂 癸二酸丙二醇聚酯:天津溶剂厂、天津化工研究所 二、热稳定剂 三盐:济南清河化工厂、丹东油脂化学厂等 二盐:丹东振安化工厂、北京光明化工厂等 硬脂酸铅:沈阳助剂厂、武汉油脂化学厂等 硬脂酸钙:石家庄化工九厂、天津红旗化工厂等 硬脂酸钡:青岛第三化工厂、南京东方化工厂等 有机锡:北京化工三厂、大连油漆厂等 液体复合稳定剂:淄 博助剂厂、温州塑料助剂厂等 硬脂酸镉:吉林塑料助剂厂、重庆长江化工厂 硬脂酸锌:辽源油脂化工厂、上海延安油脂化工厂 硬脂酸镁:武汉油脂化工厂、贵州桐梓化工厂 三、抗氧剂 抗氧剂1010 :北京化工三厂、兰化公司有机厂、辽阳有机化工厂 抗氧剂1076:北京助剂总厂 抗氧剂2246:上海染化十一厂 抗氧剂 CA:天津力生化工厂 抗氧剂 DLTP:天津力生化工厂、大连甘井子化工厂 四、抗紫外线剂 UV-531:北京化工厂、镇江塑料三厂、武汉化学助剂厂 UV-9:沈阳助剂厂、辽阳有机化工厂 UV-327、天津力生化工厂、北京化工厂 三嗪-5、上成洗涤剂 三厂、上海助剂厂、杭州化工研究所等 HZ-1,2,3,4:杭州市化工研究所 SN:上海助剂厂、天津助剂厂 ASA-10:北京市化工研究院 十一、其他助剂 加工改性剂 ACR:上海珊瑚化工厂、苏州安利化工厂、淄博塑料助剂厂 色母料:青岛润兴塑胶厂、山东新泰色母料厂、上海塑料二十一厂 加工流变母料:青岛威东科橡塑科技有限公司 发泡剂 AC :广州助剂化工厂、宜宾化工厂、上海向阳化工厂、天津第一化工厂、牡 丹江树脂厂 发泡剂 AIBN :北京化工厂 交联剂 DCP:抚顺化工五厂 交联剂 BPO:上海中利化工厂 防霉剂:湖南农药 厂、黄岩化工厂 荧光增白剂:上海助剂厂、上海中华化工厂 防雾滴剂:北京市化工研究院、天津助剂厂 抗铜剂:龙口有机化工厂 抗菌剂 KHFS-Z:青岛海尔股份有限公司 除草剂:南开大学元素有机化学所、上海中西药业集团公司

球化剂含量

与塑料相比,添加球化剂的镁合金具有重量轻、比强度高、减振性好、热疲劳性能好、不易老化等优点,而且非常容易压铸工艺,在市面上很受欢迎。

下面就让马鞍山京华实业公司为您简单介绍球化剂含量,希望可以帮助到您!一、球化剂含量介绍含镁量4%、5%、5.5%属于低镁球化剂,RE在1%-2%之间,多用于中频炉熔炼、低硫铁液的球化处理。

它具有球化反应和缓、球化元素易于充分吸收的优点。

含镁量6%、7%属中镁系列球化剂,多用于冲天炉、电炉双联熔炼,或中频炉熔炼珠光体型铸态球墨铸铁铸件。

根据铸件壁厚和原铁水含硫量,确定合适的球化剂加入量,适用范围广,球化处理工艺宽泛。

高镁系列球化剂,适合冲天炉熔炼、含硫量0.06%-0.09%的铁液,加入量在1.6%-2.0%之间。

二、影响球化剂含量的因素有哪些影响球化剂含量的因素有:成分、粒度、形状、密度等。

低铝球化剂使用于容易产生皮下气孔缺陷的铸件,以及对铁液含铝量有要求的铸件。

纯Ce、纯La生产的球化剂,球化处理后铁液纯净夹杂物少、石墨球圆整。

钇基重稀土生产的球化剂适合于大断面铸件,延缓球化衰退、防止块状石墨。

含Sb球化剂用于珠光体型球墨铸铁。

低硅球化剂适用于使用大量回炉料的铸造工厂;镍镁球化剂则用于高镍奥氏体球墨铸铁。

马鞍山京华实业公司是炼钢、铸造用增碳剂、煅后石油焦以及石墨化增碳剂,孕育剂,碳化硅等专业生产厂家。

公司能按增碳剂客户的要求加工成各种粒度规格的增碳剂,对产品高质量的追求户及对顾客称心满意的服务是马鞍山京华的经营宗旨。

马鞍山京华实业公司秉承着“凭质量铸造现在,靠信誉开拓未来”的经营理念,为客户提供最优质的增碳剂和贴心的服务。

如果您想进一步了解,可以直接点击官网马鞍山京华实业公司进行在线咨询。

球化剂的质量和选用

球化剂的质量和选用球墨铸铁现在几乎在所有的铸铁厂都有生产,而作为生产球墨铸铁必不可少的球化剂亦越来越受到普遍关注。

不同的生产条件选择什么样的球化剂,或者说什么样的球化剂最好,已成为球化剂生产厂和使用厂常年探讨或争论不休的问题。

本文从球化剂的生产和使用两个方面来探讨什么样的球化剂是好的,应该在铸造过程中如何选用球化剂。

1球化剂及球化元素的作用尽管国内外球化剂的种类很多,呆在我们国内目前应用最多的还是稀土镁类合金,现主要论述该类合金及其球化元素的作用。

1.1球化元素及反球化元素1.1.1球化元素的作用所谓球化元素是指那些能够促进石墨球状化、使石墨球生成或增加的元素。

球化元素一般有以下共同性质:(1)元素最外电子层上有一个或两个价电子,次内层有8个电子。

这种电子结构使元素与硫、氧和碳有较强的亲和力,反映产物稳定,能显著减少贴水中的硫和氧。

(2)元素在铁水中溶解度低,凝固过程中有显著偏析倾向。

(3)虽然和碳有一定亲和力,但在石墨晶格内溶解度低。

根据以上特点,Mg、Ce、Y、Ca属于有效球化元素。

Mg:一是在铁水中蒸气压力高,使铁水佛腾。

镁的原子量和密度比铁水小,熔点650℃,沸点1108℃,在铁水的处理温度下,镁产生的蒸气压力很高(超过1Mpa)。

镁的熔解热为2 1J/g,蒸发潜热为406J/g。

因此,镁加入铁水时,要产生汽化,使铁水翻腾。

二是与硫、氧有很强的亲和力。

所生成的MgO和MgS熔点高,密度也远小于铁,容易与铁水分离,因此镁处理后的铁水,硫和氧的含量都很低;三是在铁水凝固过程中有偏析于石墨的倾向,当其在铁水中的残留量超过0.035%时,石墨就可以球化,但当镁残留量超过0.07%时,一部分镁偏析于晶界,并与晶界上的碳、磷等发生放热反应,生成MgC2、Mg2C3、Mg3P2等。

镁残留量更高时,晶间碳化物增多。

Re:稀土族元素对石墨球化有显著作用的是轻稀土元素中的铈和重稀土中的钇。

一是稀土元素的沸点均比镁高,加入铁水中时,不会引起铁水的翻腾和喷溅;二是铈和钇基稀土元素有比镁更强的脱硫脱氧能力,生成的硫化稀土、氧化稀土等化合物熔点高、稳定性好;三是,稀土元素与铁水中的球化干扰元素也能形成稳定的化合物,因此含稀土的球化剂比镁球化剂的抗干扰能力强。

球化剂

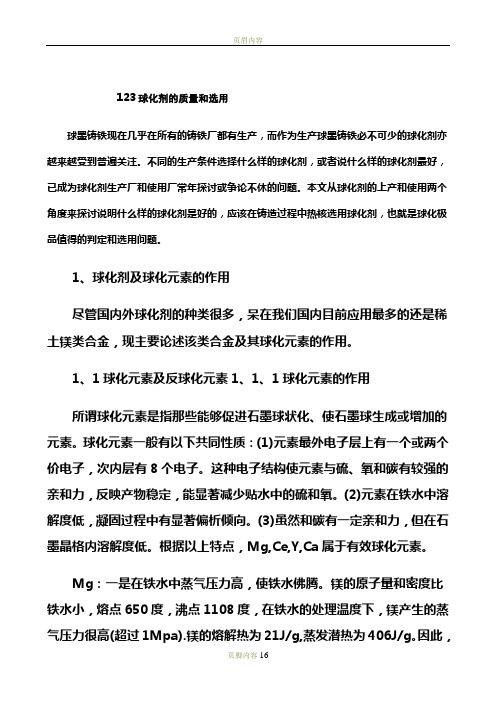

123球化剂的质量和选用球墨铸铁现在几乎在所有的铸铁厂都有生产,而作为生产球墨铸铁必不可少的球化剂亦越来越受到普遍关注。

不同的生产条件选择什么样的球化剂,或者说什么样的球化剂最好,已成为球化剂生产厂和使用厂常年探讨或争论不休的问题。

本文从球化剂的上产和使用两个角度来探讨说明什么样的球化剂是好的,应该在铸造过程中热核选用球化剂,也就是球化极品值得的判定和选用问题。

1、球化剂及球化元素的作用尽管国内外球化剂的种类很多,呆在我们国内目前应用最多的还是稀土镁类合金,现主要论述该类合金及其球化元素的作用。

1、1球化元素及反球化元素1、1、1球化元素的作用所谓球化元素是指那些能够促进石墨球状化、使石墨球生成或增加的元素。

球化元素一般有以下共同性质:(1)元素最外电子层上有一个或两个价电子,次内层有8个电子。

这种电子结构使元素与硫、氧和碳有较强的亲和力,反映产物稳定,能显著减少贴水中的硫和氧。

(2)元素在铁水中溶解度低,凝固过程中有显著偏析倾向。

(3)虽然和碳有一定亲和力,但在石墨晶格内溶解度低。

根据以上特点,Mg,Ce,Y,Ca属于有效球化元素。

Mg:一是在铁水中蒸气压力高,使铁水佛腾。

镁的原子量和密度比铁水小,熔点650度,沸点1108度,在铁水的处理温度下,镁产生的蒸气压力很高(超过1Mpa).镁的熔解热为21J/g,蒸发潜热为406J/g。

因此,镁加入铁水时,要产生汽化,使铁水翻腾。

二是与硫、氧有很强的亲和力。

所生成的MgO和MgS熔点高,密度也远小于铁,容易与铁水分离,因此镁处理后的铁水,硫和羊的含量都很低;三是在铁水凝固过程中有偏析于石墨的倾向,当其在铁水中的残留量超过0.035%时,使末就可以球化,但当镁残留量超过0.07%时,一部分镁偏析于晶界,并于晶界中的碳、磷等发生放热反应,生成MgC2、Mg2C3、Mg3P2等。

残留镁量更多时,晶间碳化物增多。

Re:稀土族元素对石墨球化有显著作用的是轻稀土元素中的铈和重稀土中的钇。

稀土镁球化剂的选择与应用

球化剂是生产球墨铸 铁必不可少的重要材料 , 其 品质好坏直接影响所生产 的球墨铸铁 的质量 ,如

铸 件球 化率 、石 墨 球 大 小 , 以及 铸 件产 生 缩 松 、气 孔 、夹 渣 的倾 向等 。 在球 墨 铸 铁 的 生产 中 ,只 有 充

量的方式 ,来控制球化爆发的平稳性 ,以获 得合适

4 . 粒度和 密度

球 化 剂 的 粒 度 是 影 响 反应 速 度 的 一 个 重 要

数 ,需 要 经过 用 户 允许 。球 化剂 粒 度 大 小 主 要与 一 次处 理 的 铁液 量 有 关 ( 见下 表 ) 。此 外 还 与浇 包 形 状 、球 化 剂覆 盖 程 度 ,以 及 铁液 温 度 等 因素 有 关 。

据情况可配入部分重稀土球化剂 )。 在实 际生 产 中我 们发 现 ,在生产 中等 厚度铸

件 ( 5 0 ~l O O mm)和 厚 大 断 面 球 墨 铸 铁 ( 1 O 0 ~

用性能就会不 同( 主要是指爆发反应的激 烈程度) 。 球 化剂 中的s i - Mg 4 ( E I 的形状 很多 ,一般可 以分成3

0 . 0 3 0 %。为 了保 证 镁 有 必 要 的 回收 率 , 镁 合 金 球 化 剂 的镁 含 量 常 低 于 1 0 %。在 选 择球 化 剂 的含 镁 量

时 ,一般 高温球化铁液 时 ( 1 5 0 0 ~l 5 5 0 ℃ )选用 Mg 含量稍低 的球化剂 ( 镁5 %~6 %),低温球 化 铁液时 ( 1 4 0 0 ~1 4 5 0  ̄ C)选用Mg 含量稍高的球化

稀土有轻稀土和重稀土之分 ,国内生产普通球

墨 铸 铁 主要 以 铈 、镧 为主 的轻 稀 土球 化 剂 ,但是 随 着 对 重 稀土 的不 断 研 究 ,其 在 厚 大断 面 球 墨 铸 铁 中

球化不良产生的诸多原因及解决措施

球化不良产生的诸多原因及解决措施杨群收;谷常伟【期刊名称】《金属加工:热加工》【年(卷),期】2015(000)023【总页数】3页(P38-40)【作者】杨群收;谷常伟【作者单位】河南铸锻协会;马鞍山市华威冶金机械有限公司【正文语种】中文在20世纪六七十年代,生产球墨铸铁主要是使用冲天炉,由于焦炭质量差(块度大、密度低、固定碳含量低、含硫量高),铁液温度低,使用的球化剂制备的方式不完善,以及生铁的含硫、磷量高等,所以生产出的球墨铸铁的质量较差,球化质量不稳定。

现在生产球墨铸铁大都是用电炉熔炼,炉温的高低容易控制,生铁等原材料的质量好,球化剂的种类多且质量好,因此球墨铸铁的质量也比较容易控制。

但是球化不良仍是球墨铸铁生产中的主要缺陷之一。

球化不良表现在铸件断口上(一般多观察浇冒口断口),有大块黑斑或明显可见的小黑点,敲击铸件发出的声音不清脆,金相显微组织上有较多的厚片状石墨,有少量球状、团状石墨,或枝晶石墨(有时球化不良在金相上还有一个特征,即在厚片状石墨丛中,个别球状石墨反而还很圆整)。

在实际生产过程中,产生球化不良的因素很多,有技术上的问题、有操作上的问题、也有管理上的问题。

球化剂中Mg、RE含量经化验虽达到质量要求,但因熔炼技术不佳,含MgO较高(球化剂中含MgO>1%,对球化质量就可能有影响),MgO对提高球化质量几乎没有作用,反而使球墨铸铁易产生夹渣缺陷。

球化剂里含Ca等元素少,球化处理时反应激烈,Mg烧损较多。

防止措施:不使用质量差的球化剂(要对供应商、生产厂家进行考察,先少量购进,试用后再批量购买)。

球化剂放置时间过长,易受潮氧化。

球化剂倒入浇包堤坝凹坑后,未摊平拍实,表面覆盖物少,或覆盖层薄,或未填满球化剂块缝隙,冲入铁液后,不仅外露球化剂马上熔化反应,同时铁液大量进入球化剂块缝隙里,直接熔化球化剂,或把球化剂冲起漂浮于铁液表面,反应过早过快,Mg烧损较多。

防止措施:把倒入包底凹坑里的球化剂摊平、适当舂实,再把上面覆盖的孕育硅铁摊平并适当舂实,表面覆盖适量的球墨铸铁屑(舂实)或一定厚度的球墨铸铁板。

低硅球化剂

扬中市金鑫特种合金材料厂低硅镁团块球化剂我厂生产的球化剂是清华大学研制,主要由镁、稀土、钙、钡、铁及其他特殊用途的合金元素经复合冷结成型,企业严格按照ISO9000系列要求进行管理,且生产工艺先进,检测手段完备,技术力量雄厚。

并培养了一批青年科技人员,他们都具有较强的产品开发和研制能力。

经过多年的发展,形成了完整的产品系列,广泛用于冶金、球墨铸造等行业。

质量稳定可靠。

我厂坐落于素有黄金水道之称的长江中下游地区扬中市,岛内环境优美、交通方便、邮电通讯十分便捷,经济和科学文化发达。

我厂始终坚持“质量第一、用户至上”的原则,本着“互惠、互利、共同发展”的经营宗旨,与您携手开展全方面的合作。

球化处理主要包括以下内容:(1)铸铁化学成分的选择;(2)球化剂的选择、加入量;(3)球化处理方法;(4)球墨铸铁的孕育处理;(5)球化效果的检验。

球墨铸铁球化处理工艺的制订应充分考虑球墨铸铁的牌号及其对组织的要求、铸件几何形状及尺寸、铸型的冷却能力、浇注时间和浇注温度、铁液中微量元素的影响以及车间生产条件等因素。

一、球墨铸铁化学成分的选择同普通灰铸铁一样,球墨铸铁化学成分主要包括碳、硅、锰、硫、磷五大常见元素。

对于一些对组织及性能有特殊要求的铸件,还包括少量的合金元素。

同普通灰铸铁不同的是,为保证石墨球化,球墨铸铁中还须含有微量的残留球化元素。

下面着重介绍这些元素在球墨铸铁中的作用及其选择原则。

1、碳及碳当量碳是球墨铸铁的基本元素,碳高有助于石墨化。

由于石墨呈球状后石墨对机械性能的影响已减小到最低程度,球墨铸铁的含碳量一般较高,在3.5~3.9%之间,碳当量在4.1~4.7%之间。

铸件壁薄、球化元素残留量大或孕育不充分时取上限;反之,取下限。

将碳当量选择在共晶点附近不仅可以改善铁液的流动性,对于球墨铸铁而言,碳当量的提高还会由于提高了铸铁凝固时的石墨化膨胀提高铁液的自补缩能力。

但是,碳含量过高,会引起石墨漂浮。

因此,球墨铸铁中碳当量的上限以不出现石墨漂浮为原则。

炼钢复合球化剂

炼钢复合球化剂

炼钢是一项重要的工艺行业。

在炼钢的过程中,为了使钢的质量更加稳定,并降低炼钢过程中能耗、污染等因素的影响,复合球化剂被引入到炼钢行业中来,其具有极高的使用价值和应用前景。

复合球化剂指的是由多种物质组成的一种钢渣改性剂,它可以在炼钢过程中被加入到炉子中,通过有效的反应作用,使得熔融钢渣的粘度和流动性变好。

同时,在钢渣中增加一些特殊的添加剂,可以使得钢渣中的SiO2等物质聚集成团,形成一类类球状物,从而达到球化的效果。

此时的钢渣就更加容易被除渣器移除,从而得到更加纯净、流畅的钢水。

炼钢复合球化剂的制备是一个复杂的化学过程,它经过了多种物质在一定温度、压力、气氛的作用下,才能成功地生成。

目前在炼钢复合球化剂的制备中,主要以硅酸钠、硅酸铝、碳化钙等多种物质作为主要成分。

在制备过程中,首先将这些物质按照一定比例混合在一起,然后加入适量的氧化铁等物质。

接着在高温下进行反应,反应后的产物在冷却后会自动形成复合球化剂。

除了制备复合球化剂这一环节外,复合球化剂的使用原理也是炼钢行业中非常重要的一个内容。

在混炼钢水及其钢渣的过程中,通过增加复合球化剂的化学反应,可以使得钢渣中的颗粒聚集成炮弹、鱼雷等几何形状,并强化钢的表面张力,有效地降低钢渣的粘度,从而提高钢渣的流动性和排除率。

总之,复合球化剂的应用对于现代炼钢工艺的发展和优化具有十分重要的意义。

在复合球化剂的制备和使用过程中,我们需要遵循一定的化学反应规律,并注重对现场实际情况的观察和分析,以便更好地发

挥该剂对钢水钢渣物理特性的改良和优化作用,实现产能提升、节能降耗、效益最大化等多种目标。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在工业生产中用熔炼硅铁时,可以直接将菱镁矿石等含镁氧化物加入电弧炉中还原出镁,再加入铝和钡等元素,就会生产出含镁量低的复合球化剂。

下面就让马鞍山京华实业公司为您简单介绍复合球化剂厂家,希望可以帮助到您!

一、复合球化剂的成分含量

复合球化剂的成分为Si 59~61%、Mg 2.5~2.9%、Re 5.5~6.2%、Ti 0.1~0.4%、Ba 2.5~4.5%.Ca 2.0~4.6%、Al 1.0~2.0%。

采用这种低镁球化剂试验处理冲天炉铁水的成分为:C 3.8%、Si 1.9%、Mn 0.6%、P 0.09%、S 0.06%,处理温度1370℃。

球化剂加入量2.5%,粒度5~10mm,加入1.5t鼓形包底,铁水在40~60 s内注满浇注包即可。

二、复合球化剂的应用

复合球化剂适合于大断面铸件,延缓球化衰退、防止块状石墨。

含Sb球化剂用于珠光体型球墨铸铁。

低硅复合球化剂适用于使用大

量回炉料的铸造工厂;镍镁球化剂则用于高镍奥氏体球墨铸铁。

目前国内外在球铁生产中主要应用火法冶炼的合金,压块球化剂、包芯线球化剂、粉状球化剂应用的很少,火法冶炼的球化剂在生产中应用占90%以上,目前这类合金中增加Ba、Ca、Cu、Ni等以达到控制基体目的,对合金中的氧化镁含量已有限量指标。

马鞍山京华实业公司是炼钢、铸造用增碳剂、煅后石油焦以及石墨化增碳剂,孕育剂,碳化硅等专业生产厂家。

公司能按增碳剂客户的要求加工成各种粒度规格的增碳剂,对产品高质量的追求户及对顾客称心满意的服务是马鞍山京华的经营宗旨。

马鞍山京华实业公司秉承着“凭质量铸造现在,靠信誉开拓未来”的经营理念,为客户提供最优质的增碳剂和贴心的服务。

如果您想进一步了解,可以直接点击官网马鞍山京华实业公司进行在线咨询。