钢铁行业能效评估研究

钢铁工业的能效评估方法与节能减排措施

钢铁工业的能效评估方法与节能减排措施钢铁工业是工业生产中的重要组成部分,然而其生产过程中耗能较大,同时也会排放大量的二氧化碳等温室气体,对环境造成一定影响。

因此,对钢铁工业的能效进行评估,并实施相应的节能减排措施,对于实现可持续发展具有重要意义。

本文将围绕钢铁工业的能效评估方法和节能减排措施展开讨论。

1.钢铁工业的能效评估钢铁工业的能效评估是对该行业生产过程中能源利用情况进行分析和评估,以确定其能源利用效率的高低,为实施节能措施提供依据。

(1)能源消耗分析首先,钢铁生产是一个高能耗行业,其主要能源包括煤炭、焦炭、天然气等。

对能源消耗情况进行分析,可以定量地了解各种能源的消耗比例和用途,找出能源利用效率低下的环节,为后续的节能措施提供依据。

(2)能源利用效率评估评估钢铁工业的能源利用效率,可以采用各种能源利用效率的评价指标,如单位产量能耗、煤气化率、电耗等。

通过与国家标准或行业标准进行比较,以确定其能源利用效率的优劣,并分析生产过程中存在的能源浪费现象。

(3)环境影响评估能效评估还需要考虑钢铁工业生产对环境的影响。

通过对二氧化碳、二氧化硫等污染物排放情况进行分析,评估其对环境的影响程度,为节能减排措施的制定提供参考。

2.节能减排措施在进行能效评估的基础上,钢铁工业可以采取以下节能减排措施,提高生产过程中的能源利用效率,减少对环境的影响。

(1)技术改造和设备更新钢铁生产过程中存在许多能源浪费的环节,通过技术改造和设备更新,可以提高生产线的能效。

比如改进高炉煤气的利用率、优化焦炉技术、采用高效的节能设备等,都可以有效减少能源消耗。

(2)资源综合利用钢铁工业生产所需的原料和能源较为丰富,可以通过资源综合利用,实现能源的互补和循环利用。

比如利用余热发电、煤气替代燃料等,都可以减少对传统能源的依赖,降低生产过程中的能源消耗。

(3)管理优化通过优化生产计划和工艺流程,合理安排生产时间和设备运行状态,可以减少因生产计划不合理而造成的能源浪费现象。

钢铁工业的能效评估方法与节能减排措施

钢铁工业的能效评估方法与节能减排措施The evaluation of energy efficiency in the steel industry plays a crucial role in promoting sustainable development and reducing carbon emissions. Various methods are used to assess energy efficiency in this sector, aiming to identify areas for improvement and implement effective energy-saving measures.钢铁工业的能效评估在推动可持续发展和减少碳排放方面起着关键作用。

该行业采用了各种方法来评估能源效率,旨在找出改进的空间并实施有效的节能措施。

One commonly used method for evaluating energy efficiencyis through benchmarking. Benchmarking involves comparing the energy consumption and performance of different steel plants or processes against established standards or best practices. This approach can help identify outliers with significantly higher or lower energy efficiencies, pinpoint areas for improvement, and establish targets for energy reduction.一个常用的评估能效的方法是基准分析。

基于DEA—Malmquist的钢铁行业上市公司能源效率分析

第 2 卷第 8 7 期

V0. 7 No 8 I2 .

S ai i计 与 信r t nF rm tt 统 s& If 息 论 坛 u sc t no mai o o

21 年 8 02 月

Au . 0 2 g ,2 1

【 统计 应用研 究】

基于 D A—Mamq i 的 E l us 钢铁行业 t 上市公司能源效率分析

邹 克, , 男 湖南娄底人 , 硕士生 , 研究方 向: 数量经济学 。

Mo i r gAi Q ai d xa dP e i inU igC nrl h r nt i r u lyI e n rdc o sn o t at on t n t oC s

H o - n,W a g B n h i u Yawe n i- u

钢 铁 产业是 国 民经 济 中 的支柱 产 业 , 国钢 铁 我

产业在城市化和重化工业化的带动下生产规模急剧 扩张 。由于钢铁 产业具 有高 能耗 、 污染 、 高 资源 密集

等特 点 , 多发达 国家 已经 形 稿 日期 :O 2 0 一O 21— 3 6

蔡晓春 , 邹 克

2023年我国钢铁行业能源消耗评述

2023年我国钢铁行业能源消耗评述重点统计企业吨钢综合能耗551.36kgce∕t目录1 .前言 (1)2 .能源消耗情况 (1)2.1.基本情况 (1)2.2.各工序能耗现状 (2)2.2.1.烧结工序 (2)2.2. 2.焦化工序 (3)2.2. 3.球团工序 (3)2.2. 4.炼铁工序 (4)3.结构节能情况 (4)1 .前言2023年我国钢铁行业处于需求减弱、价格下跌、成本上涨、利润下滑的态势;受行业限产、环保要求高等因素的影响,粗钢、生铁、钢材、铁矿石和铁合金的产量均出现下降,详见表1。

说明:因国家统计局对国产铁犷石统计范围的变化,使我国铁矿石产量数据偏低,约少3亿吨左右,实际产量在12亿吨以上。

2023年中钢协会员单位拥有废钢资源9579万吨,炼钢消耗废钢9435万吨,比上年减少1631万吨,其中转炉消耗废钢7628万吨,比上年减少1272万吨,废钢消耗量的减少不利于钢铁工业能耗降低。

2 .能源消耗情况2.1. 基本情况2023年中钢协能耗统计的会员单位有99家,其对应的钢产量为61404.07万吨,总能耗为34582.83万吨标准煤;与上年相比,重点统计企业的钢产量下降2.70%,总能耗降低2.49%。

2023年重点统计企业的吨钢综合能耗为55136kgce∕t,比上年升高127kgce∕t;吨钢可比能耗485.77kgce∕t,比上年升高0.38%。

2023年其他钢铁企业的铁、钢产量比上年分别下降2.22%、5.03%,下降幅度均高于重点统计企业变化幅度,使我国钢铁产业集中度进一步升高,有利于行业结构优化、能耗降低、冶金设备大型化等发展。

2.2.各工序能耗现状表2是2023年中钢协会员单位能耗情况对比。

从表2可以看出,与上年相比,2023年中钢协会员单位的烧结、球团、焦化、高炉、转炉和钢加工工序的能耗均出现下降。

部分钢铁企业的部分指标已达到或接近国际先进水平。

特别是吨钢耗新水指标创出历史最好水平(达到2.44m3∕t),有54家企业吨钢耗新水指标出现下降,有35家企业吨钢耗新水指标低于2.0m3∕t0表2中的数据表明,各企业之间节能工作发展不平衡,生产条件和结构也不一样,企业之间的各工序能耗最高值与先进值差距较大,说明我国钢铁企业之间技术水平和装备水平差距较大,企业节能工作还有较大潜力。

国内外钢铁企业能耗及环保指标比较研究

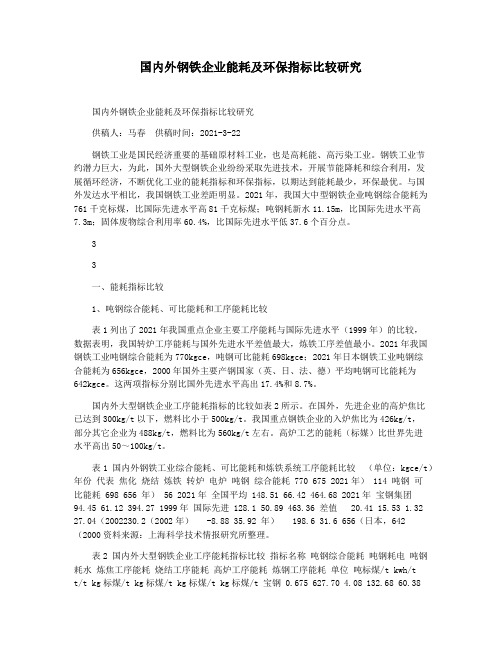

国内外钢铁企业能耗及环保指标比较研究国内外钢铁企业能耗及环保指标比较研究供稿人:马春供稿时间:2021-3-22钢铁工业是国民经济重要的基础原材料工业,也是高耗能、高污染工业。

钢铁工业节约潜力巨大,为此,国外大型钢铁企业纷纷采取先进技术,开展节能降耗和综合利用,发展循环经济,不断优化工业的能耗指标和环保指标,以期达到能耗最少,环保最优。

与国外发达水平相比,我国钢铁工业差距明显。

2021年,我国大中型钢铁企业吨钢综合能耗为761千克标煤,比国际先进水平高81千克标煤;吨钢耗新水11.15m,比国际先进水平高7.3m;固体废物综合利用率60.4%,比国际先进水平低37.6个百分点。

33一、能耗指标比较1、吨钢综合能耗、可比能耗和工序能耗比较表1列出了2021年我国重点企业主要工序能耗与国际先进水平(1999年)的比较,数据表明,我国转炉工序能耗与国外先进水平差值最大,炼铁工序差值最小。

2021年我国钢铁工业吨钢综合能耗为770kgce,吨钢可比能耗698kgce;2021年日本钢铁工业吨钢综合能耗为656kgce,2000年国外主要产钢国家(英、日、法、德)平均吨钢可比能耗为642kgce。

这两项指标分别比国外先进水平高出17.4%和8.7%。

国内外大型钢铁企业工序能耗指标的比较如表2所示。

在国外,先进企业的高炉焦比已达到300kg/t以下,燃料比小于500kg/t。

我国重点钢铁企业的入炉焦比为426kg/t,部分其它企业为488kg/t,燃料比为560kg/t左右。

高炉工艺的能耗(标媒)比世界先进水平高出50~100kg/t。

表1 国内外钢铁工业综合能耗、可比能耗和炼铁系统工序能耗比较(单位:kgce/t)年份代表焦化烧结炼铁转炉电炉吨钢综合能耗 770 675 2021年) 114 吨钢可比能耗 698 656 年) 56 2021年全国平均 148.51 66.42 464.68 2021年宝钢集团94.45 61.12 394.27 1999年国际先进 128.1 50.89 463.36 差值 20.41 15.53 1.32 27.04(2002230.2(2002年) -8.88 35.92 年) 198.6 31.6 656(日本,642(2000资料来源:上海科学技术情报研究所整理。

低碳经济背景下钢铁企业综合绩效评价研究

低碳经济背景下钢铁企业综合绩效评价研究低碳经济是指在减少碳排放的情况下,实现经济增长和社会发展的一种经济模式。

作为全球最重要的工业原材料之一,钢铁产业一直是碳排放的主要来源。

随着全球环境问题日益突出,各国纷纷提出了减排目标,钢铁产业也面临着转型升级的挑战。

在低碳经济背景下,如何评价钢铁企业的综合绩效成为了一个重要的研究课题。

本文将从低碳经济的背景入手,探讨钢铁企业综合绩效评价的相关问题。

一、低碳经济背景下的钢铁产业转型随着全球气候变化问题日益严重,各国都在推动低碳经济发展。

作为碳排放的主要来源,钢铁产业在低碳经济下需要进行转型升级。

目前,钢铁产业的碳排放主要来自两个方面:一是生产过程中的能源消耗,二是炼铁炼钢过程中的碳排放。

在低碳经济背景下,钢铁产业需要加快技术创新,减少能源消耗和碳排放,实现绿色低碳发展。

二、钢铁企业综合绩效评价的核心问题钢铁企业综合绩效评价是对企业经营管理水平的全面评估,通常包括财务绩效、市场绩效、生产绩效、环境绩效和社会责任绩效等方面。

在低碳经济背景下,对钢铁企业综合绩效的评价需要更加注重环境和社会责任绩效,以适应低碳经济的需求。

1.财务绩效钢铁企业的财务绩效是评价其经营管理水平的重要指标。

在低碳经济背景下,钢铁企业需要加大技术创新力度,提高生产效率,减少能源消耗和排放,从而降低生产成本,提高盈利能力。

钢铁企业还需要优化资金运作,降低财务成本,提高资产利用效率。

2.市场绩效钢铁企业的市场绩效主要包括市场份额、市场扩张能力、产品质量和品牌影响力等指标。

在低碳经济背景下,消费者对环保和绿色产品的需求日益增加,对钢铁产品的环保性能要求也越来越高。

钢铁企业需要加强绿色产品研发和市场推广,提高产品的附加值和竞争力。

3.生产绩效钢铁企业的生产绩效主要包括生产效率、产品质量、安全生产和资源利用效率等指标。

在低碳经济背景下,钢铁企业需要进行设备升级,提高生产效率,减少资源浪费,降低碳排放。

钢铁行业节能减排与能耗控制

钢铁行业节能减排与能耗控制随着全球气候变化的严峻挑战及资源环境约束的日益加剧,钢铁行业作为能源密集型和高碳排放的重点领域,正面临前所未有的转型压力。

为了实现可持续发展目标,钢铁行业的节能减排与能耗控制成为了不可回避的课题。

以下是六个关键点,用以探讨钢铁行业如何通过创新技术、管理优化及政策引导,实现能源效率提升和环境影响减缓。

一、技术创新引领能效提升技术创新是钢铁行业节能减排的核心驱动力。

通过采用先进的生产工艺和技术装备,如连续铸钢技术、氧气转炉炼钢技术、电炉炼钢技术的优化升级,以及高效节能的热处理工艺,可以显著降低生产过程中的能耗与排放。

同时,研发应用低碳冶金技术,如氢气直接还原铁技术、生物质燃料替代以及碳捕集、利用与封存(CCUS)技术,是实现深度减排的未来方向。

二、能效管理与系统优化建立和完善能效管理体系,是提升钢铁企业能源使用效率的关键。

这包括实施能源审计,识别能耗高、效率低的环节;采用能源管理系统(EMS),实时监控能源消耗,实现精细化管理;通过能量平衡测试与调整,优化生产流程配置,减少无效能耗。

此外,引入循环经济理念,促进余热余压回收利用、废弃物资源化,形成闭路循环的生产模式,也是提升整体能效的重要途径。

三、结构调整与产业升级钢铁行业的产业结构调整是实现节能减排的宏观策略。

鼓励淘汰落后产能,限制新增高耗能、高排放项目,同时推动产业向高端化、智能化转型。

发展短流程炼钢,提高废钢利用率,减少对原生铁矿石的依赖,不仅能减少能源消耗,还能大幅降低碳排放。

此外,通过整合重组,形成规模效应,提升行业集中度,也有助于统一标准、优化资源配置,提高整体能效水平。

四、政策法规与市场机制激励政府政策的引导和支持是钢铁行业节能减排的重要外部推力。

通过制定严格的能效标准、排放限额及环保法规,倒逼企业提升技术水平和管理能力。

同时,利用税收优惠、财政补贴、绿色信贷等经济激励措施,鼓励企业采取节能减排措施。

建立碳交易市场,让碳排放成本内化为企业经营成本的一部分,激励企业通过技术改造和管理创新来减少排放,实现经济效益与环境效益的双赢。

2钢铁企业能耗指标管理

钢铁企业能耗指标管理钢铁企业能源统计指标体系是钢铁企业能源管理的重要基础工作,研究能源统计指标体系有助于企业间能效对标,制定切实可行的措施,通过加强能源精细化管理和实施节能技术改造,并促进和推动企业能源管理水平和能效指标的持续改善。

技术经济指标是指与生产技术密切相关,反映企业对原材料、能源、人力、设备等资源的利用状况及其效果的指标。

能源消耗是钢铁企业生产中最重要的资源消耗之一,费用占钢铁生产成本的25%~35%,不仅关系到企业的生产经营和成本效益,而且涉及到整个国家的资源有效利用问题,因此,钢铁企业能源消耗指标是一个非常重要的技术经济指标。

一、企业能源消耗指标能源消耗指标管理是企业能源标准化管理的重要内容之一,也是用行业统一控制的能源检测计算方法、能源消耗指标管理企业生产的手段,是正确确定企业能源需要量,编制能源供需量的重要依据,同时也是产品成本核算的重要基础。

对于降低消耗,节约能源,提高经济效益,具有重要的意义。

(一)能源消耗指标的管理内容能源消耗指标包括单位能源消耗量和用能总量指标两种。

单位能源消耗量指标是指在一定的生产工艺、技术装备和组织管理条件下,生产单位产品所规定的能源消耗量。

用能总量指标是对能源消耗量如产品产量关系不大的工序所规定的能源消耗总量。

根据能源消耗管理的需要和用能单位的实际情况,可采取单项能源消耗指标、工艺消耗指标、综合能源消耗指标、用能总量指标等不同种类。

能源消耗管理的内容:1.建立能源消耗管理体系;2.适时修订能源指标;3.采取有效的技术措施,保证能源消耗指标的实现;4.考核分析能源消耗指标完成情况,总结经验,提出改进措施。

(二)能源消耗指标管理的作用能源消耗指标是编制能源供需计划的重要依据。

企业实行了先进合理的能源消耗指标管理,才能正确计算企业能源需要量,编制出准确的、科学的能源供需计划,预算企业能源成本。

能源消耗指标是科学地组织能源供应的重要基础。

企业制定先进合理的能源消耗指标,才能严格地按质、按量、按时组织能源供应计划,做好各项能源的平衡计划,并对消耗情况实施控制,从而保证生产的正常进行。

钢铁行业能源管理绩效评价指南

钢铁行业能源管理绩效评价指南1 范围本标准规定了钢铁行业能源绩效评价的术语、总要求和评价方法。

本标准适用于依据 GB/T23331-2012 建立能源管理体系及参照能源管理体系要求实施能源管理的钢铁行业企业的能源绩效评价。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 23331-2012 能源管理体系要求GB/T 2589 综合能耗计算通则GB/T 3071602014 能量系统绩效评价通则GB/T 13234-2018 企业节能量计算方法GB/T 28750 节能量测量和验证技术通则GB/T 15316 节能监测技术通则GB 17167 用能单位计量器具配备和管理通则GB 21256 粗钢生产主要工序单位产品能源消耗限额GB 21342 焦炭单位产品能源消耗限额GB/T 30258-2013 钢铁行业能源管理体系实施指南GB/T 32041-2015 焦化行业能源管理体系实施指南GB/T 21368-2008 钢铁企业能源计量器具配备和管理要求GB 50632 钢铁企业节能设计规范GB 50506 钢铁企业节水设计规范GB/T 18916.2-2012 取水定额第 2 部分:钢铁联合企业《钢铁行业清洁生产评价指标体系》(国家发展改革委、环境保护部、工业和信息化部 2014 年第3 号公告)GB/T ****-******能源管理绩效评价导则3 术语和定义GB/T 23331-2012 界定的术语和定义适用于本文件。

4 总要求4.1 评价原则实施钢铁行业企业能源绩效评价应遵循以下原则:a) 科学、系统、准确、合理;b) 独立、公平、公正;c) 以客观事实为评价依据,数据真实可信;d) 符合 GB/T 23331-2012 的核心要求;e) 具有可测量、可量化的能源绩效及其改进与提升;f) 过程透明度和可重复性;g) 数据及计算方法选择的科学性和可靠性;h) 评价结果表征的灵活性和实用性;i) 评价结果适当的准确性和不确定度;j) 适当的保密性。

钢铁生产过程中的能耗优化研究

钢铁生产过程中的能耗优化研究引言:钢铁工业是世界上最重要的基础工业之一,然而,钢铁生产过程中大量的能源消耗对环境造成了巨大的压力。

因此,寻求钢铁生产过程中能耗的优化方案,不仅可以降低企业的运营成本,还能减少对环境的不良影响,给企业带来巨大的经济和环保效益。

本文将探讨钢铁生产过程中的能耗优化研究。

一、钢铁生产过程中的能耗现状钢铁生产过程中主要能源消耗包括煤炭、焦炭和天然气等。

炼铁和炼钢是整个钢铁生产过程中能耗最大的环节。

传统的高炉冶炼方式存在能源利用效率低、环境污染严重等问题。

因此,寻找能耗优化的方式成为了当前钢铁企业亟待解决的问题。

二、钢铁生产过程中的能源优化方案1. 能源系统优化通过改进能源系统,优化能量利用效率是减少能耗的重要手段。

其中,废热回收利用技术是非常关键的一个方面。

废热是指高炉、高炉煤气以及烧结机等设备产生的余热。

通过采用余热回收装置,可以将余热转化为电力或生产过程所需的热能,提高能源的利用率。

2. 温度控制优化钢铁生产过程中大量的热能消耗主要集中在高炉炼铁和炼钢过程中。

传统高炉冶炼方式存在燃料燃烧不完全、温度控制难等问题。

通过优化高炉冶炼过程中的温度控制策略,并采用先进的炉内自动化监控系统,可以提高整个冶炼过程的热能利用效率,降低能耗。

3. 材料选择与优化在钢铁材料选择方面,优化材料的使用量和材料的性能可以降低能耗。

以高炉炼铁为例,选择合适的生铁品种,合理控制添加剂的种类和比例等,可以提高高炉内的还原效率,减少燃料的消耗,降低能耗。

4. 设备改造与升级钢铁生产中的设备改造与升级是降低能耗的重要途径之一。

传统的钢铁生产设备存在能耗高、效率低等问题。

通过引进先进的设备和技术,改造和升级现有设备,可以提高钢铁生产过程中的能源利用效率,降低能耗。

三、经济和环保效益能耗优化在钢铁生产过程中带来的经济效益是显而易见的。

通过降低能耗,企业可以减少燃料和电力的消耗量,降低运营成本,提高竞争力。

同时,能源优化还能减少环境污染。

钢铁行业 能耗 标准

钢铁行业能耗标准钢铁行业作为国民经济的支柱产业之一,其能耗问题一直备受关注。

随着我国经济的快速发展,钢铁行业的能耗标准也日益受到重视。

本文将就钢铁行业能耗标准进行探讨,旨在加强对钢铁行业能耗问题的认识,促进我国钢铁行业的可持续发展。

首先,钢铁行业的能耗现状需要引起重视。

钢铁生产过程中,能源消耗主要集中在高炉冶炼、炼钢和轧钢等环节。

而传统的高能耗生产方式不仅浪费资源,还会对环境造成严重污染。

因此,制定合理的能耗标准对于降低生产成本、提高资源利用效率和保护环境具有重要意义。

其次,钢铁行业能耗标准的制定应该遵循科学合理的原则。

在制定能耗标准时,应该充分考虑国家的能源资源状况、技术水平和环境保护要求,结合国际上同行业的先进标准,确立适合我国国情的能耗标准体系。

同时,应该注重标准的可操作性和执行力,避免过高或过低的标准对企业生产经营造成不良影响。

再次,加强对钢铁企业的能耗监管和指导是保障能耗标准有效实施的重要举措。

政府部门应当建立健全的监管体系,加强对钢铁企业的能耗数据收集和分析,及时发现和纠正能耗异常情况。

同时,钢铁企业也应当加强自身管理,提高能源利用效率,采用先进的生产技术和设备,减少能源浪费,降低生产成本。

最后,钢铁行业能耗标准的实施需要全社会的共同参与。

除了政府和企业的积极作用外,广大消费者也应当提高节能意识,支持和购买符合能耗标准的钢铁产品。

同时,媒体和社会组织也应当加强对钢铁行业能耗问题的宣传和监督,推动能耗标准的全面贯彻执行。

总之,钢铁行业能耗标准的制定和实施是一个系统工程,需要政府、企业和全社会的共同努力。

只有通过合理的标准制定、严格的监管和全社会的参与,才能够实现钢铁行业的可持续发展,为我国经济建设和环境保护作出积极贡献。

希望各方能够共同努力,共同推动钢铁行业能耗标准的全面落实,为我国钢铁行业的可持续发展贡献力量。

S钢铁企业绩效评价体系

文献综述、实证研究、问卷调查等。

02

s钢铁企业概况

企业简介

01

02

03

企业发展历程

介绍s钢铁企业的历史沿 革、规模和发展速度。

企业主要产品

介绍s钢铁企业的主导产 品类型、产量及销售情况 。

企业优势与挑战

分析s钢铁企业的市场竞 争优势和存在的挑战。

组织结构与业务范围

组织结构

详细描述s钢铁企业的内部组织结构、管理 层次和关键部门职责。

02

通过实证分析,验证了该体系的可行性和有效性,为钢铁企业提供了全面的绩 效评价方法。

03

在评价过程中,发现钢铁企业在某些方面存在不足,例如创新能力、客户满意 度等,需要加强。

研究不足与展望未来研究方向

研究范围有限,只针对s钢铁企业,未来可以扩大 研究范围,对更多钢铁企业进行绩效评价。

评价体系中有些指标的量化程度不够,需要进一 步完善和优化。

绩效评价体系设计原则

科学性原则

绩效评价体系的设计应当符合科学原理 ,确保评价结果的客观性和公正性。

全面性原则

绩效评价体系应当全面覆盖各项工作 内容和环节,避免出现遗漏或偏颇。

可操作性原则

绩效评价体系应当简单易行,具有可 操作性,能够在实际工作中得到广泛 应用。

实用性原则

绩效评价体系应当具有实用性,能够 为组织和个人提供实用的指导和帮助 。

可以进一步探讨钢铁企业绩效与经营策略之间的 关系,为钢铁企业提供更有针对性的建议。

THANK YOU

04

s钢铁企业绩效评价体系构建

绩效评价指标体系设计

财务指标

包括总资产收益率、净资 产收益率、每股收益、每 股净资产等,用于衡量企 业的盈利能力。

钢铁行业中的能耗分析与节能措施研究

钢铁行业中的能耗分析与节能措施研究钢铁行业是国民经济中的重要组成部分,也是能源消耗较大的行业之一。

然而,随着全球能源紧缺和环保压力的增大,钢铁行业也面临着越来越大的能源和环境压力。

因此,如何降低钢铁生产的能耗并采取可持续的节能措施成为钢铁企业的重要问题。

一、钢铁行业的能耗现状根据统计数据显示,中国是全球最大的钢铁生产国。

钢铁行业是我国能源消耗较大的行业之一,目前钢铁行业的能耗量处于全球最高水平。

数据显示,2019年中国钢铁生产能耗为14.91千克标煤/吨,能耗排名仅次于南非,位列全球第二。

二、钢铁行业的节能措施1、技术创新技术创新是降低钢铁生产能耗的重要途径之一。

随着科技的不断发展,钢铁行业逐渐从传统生产方式向现代化、集约化、低能耗、清洁生产方向转型。

例如采用炼铁、炼钢、轧钢等新技术,进行烟气余热回收,优化工艺流程等。

2、节能改造节能改造是钢铁企业减少能耗的有效手段之一。

通过进行设备能效改进、建筑节能改造、生产流程优化、余热回收等手段,来降低钢铁生产的能耗。

例如升级现有的高炉和轧机,增加钢铁生产单位的产出,同时降低电和煤的消耗。

3、清洁能源利用清洁能源利用是节能减排的重要途径之一。

利用风和太阳等可再生能源来代替传统的化石燃料,不仅可以降低排放,还可以减少能耗。

例如在钢铁生产中,使用太阳能和风能发电可以减少钢铁生产中的电能消耗。

三、钢铁行业的环境保护钢铁行业不仅需要降低能源消耗,同时也需要加强环境保护。

为了实现可持续发展,钢铁企业需要采取一些环境保护措施,例如:1、减少钢铁生产过程中的污染物排放采用高效的工艺技术和制定严格的环境标准,减少排放废气、废水和工业废渣等污染物。

例如减少钢铁生产中的碳排放、酸雨生成物、氮氧化物等污染物排放。

2、建立环境管理体系建立环境管理体系是钢铁企业强化环境保护的重要手段之一。

通过制定环境管理规定和标准,以及培训和监督员工遵守环境法规,进一步加强环保管理和监督。

3、推广可持续发展理念推广可持续发展理念可以帮助钢铁企业逐步转型成为低耗能、低排放、环境友好型企业。

国家节能中心能效评价技术依据

国家节能中心能效评价技术依据钢铁行业(征求意见稿)一、能效评价技术依据的适用范围本技术依据适用于国家节能中心相关工作涉及的钢铁生产企业,主要适应于传统的高炉-转炉生产流程。

对于电炉生产流程及非高炉生产流程评价依据另行制订。

二、能效评价指标钢铁企业生产的工艺流程比较复杂,从流程长短可以分为“长流程”和“短流程”企业。

电炉与转炉流程的吨钢综合能耗指标相差数倍,很难有一个或者某几个指标单独评价一个企业整体能效利用水平。

钢铁企业的能源评价指标较多,有全厂性能源指标如吨钢综合能耗,有焦化、烧结、球团、炼铁、炼钢、轧钢等工序能耗指标,以及焦比、煤比等主要设备能效指标等。

由于钢铁行业中钢铁联合企业吨钢综合能耗受生产工艺流程、物料条件、装备水平、工序完整程度、加工深度、环保因素、能源加工转换、管理水平等多方面因素影响,造成吨钢综合能耗可比性不强。

在行业单位产品能耗限额标准中,钢铁行业未制订吨钢综合能耗的产品限额值,仅有烧结、炼铁、炼钢等几个工序能耗数值。

工序能耗指标用于评价企业某一生产工序的能效利用水平,工序能耗指标虽然也受物料条件、装备大小等因素影响,但用于评价一个工序的水平相对比较准确。

但由于工序之间能耗也互相影响,某一个工序节能不代表一个系统节能,如烧结、球团、焦化工序是为炼铁服务的,烧结、球团、焦化工序能耗不能仅追求本工序能耗达到最低,也要考虑产品质量为高炉服务,应以整个铁前工序能耗能够达到最低为最终目的。

转炉炼钢系统将铁水预处理、转炉冶炼、精炼和连铸放在一个系统考虑,近年来主要考虑的是炼钢冶炼系统能耗;电炉冶炼由于目前多采用不同比例的铁水比,电炉冶炼能耗值波动范围太大,暂不作研究。

钢铁联合企业加工深度不一,但是加工深度到一次材的吨钢综合能耗指标波动在一个合适范围,可以研究到加工深度只到一次材的钢铁企业吨钢综合能耗合理水平。

为此,从系统节能角度出发,充分考虑现有工作基础和能耗数据的可获得性,重点研究3个主要能耗指标:(1)铁前系统(含烧结、球团、焦化和炼铁)能耗折吨铁产品能耗;(2)转炉炼钢系统(含铁水预处理、转炉冶炼、精炼和连铸)折吨坯能耗;(3)高炉-转炉生产流程到一次材的吨钢综合能耗。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢铁行业能效评估研究来源:全荣文章发表时间:2010-06-081 前言关于2013年之后气候变化的国际框架,在缔约国会议(COP)上出现了巨大的分岐。

2008年7月,在洞庭湖八国集团首脑会议的协议文件中也着重强调了按地区区别解决。

按地区区别解决的定义有多种,但谋求国际合作,在不同地区进行有效的技术普及和开发有着重要的意义。

钢铁行业作为按地区区别解决的一个环节,其信息的交换、能效改善措施的研究、节能设备的普及和开发可避免对按国别区分碳排放目标值的担心,并对全球产生实质性的影响。

2000年以后,中国的粗钢产量快速增长,2007年达到4.89亿t。

根据国际能源机构(IEA)统计,推测中国钢铁行业包括其电力系统间接排放部分的CO2排放量约11亿t,该数值相当于日本总排放量的规模。

按照人口规模及其高增长率预计,正处在经济增长起飞期的印度的钢铁需求会快速增加。

新建的钢铁厂可生产数十年。

在预测钢铁需求增加的区域时,考虑了加快能效改善紧迫性这一因素。

因此,在研究促进能效改善的具体措施时,不同地区的能效及其主要影响因素已成为不可或缺的基础信息。

IEA正在开展产业部门不同地区的能效调查分析。

但是,从钢铁行业的统计数据中很难直接推算出不同地区的能效,因为存在以下问题:①目前的统计数据没有将高炉-转炉法和电弧炉法的能源消耗区分开;②IEA的统计是依据各国报告的数据,而各国之间对钢铁行业的界定也存在差异;③原材料的加工品、钢铁半成品及一部分能源(副产煤气、蒸气、电力)外销,有的出口到国外,这部分能源消耗应该分配给购买的行业及地区。

国际钢铁协会(IISI)也表示要在世界范围推动淘汰低能效生产设备。

由于各种原因很难直接推算出不同地区的能效,因此,在讨论和实施钢铁行业改善能效的具体对策时,为了解不同地区的能效,进行了能效的间接推算。

本文根据多篇文献,采用多步骤理论框架进行推算,并分析了不同地区能效出现差异的主要因素。

本文推算了高炉-转炉法(BF-BOF)、废钢电弧炉法(Scrap-EAF)和直接还原铁电弧炉法(DRI-EAF)的能效。

表1是这三种方法的典型能效比较。

这三种方法的能效存在很大差异,所以要区分计算。

表1 三种方法的典型能量消耗————————————————————————————高炉-转炉法(BF-BOF)输入输出————————————————————————————废钢电弧炉法煤:24.1GJ/t,电力:36.4kWh/t 4.5GJ/t(Scrap-EAF)直接还原铁电弧油:2.5 GJ/t,电力: 551kWh/t炉法(DRI-EAF)气14.3GJ/t,电力: 701kWh/t————————————————————————————* 包括炼焦、烧结、球团和热轧。

不包括采煤、原材料运输、冷轧和镀层。

** BF-BOF法的能量消耗是以日本和韩国为依据;Scrap-EAF法的能量消耗是以2000年世界平均水平为依据;DRI-EAF法的能量消耗是以气基直接还原铁的世界平均水平为依据。

2 能效推算的问题及其处理在推算不同地区的能效中,存在钢铁行业界定、能源消耗分配和数据获得限制等问题,下面分别介绍如何处理这些问题的。

2.1 钢铁行业界定对钢铁行业的界定是钢铁生产必要的基本工艺,即计算生产焦炭、球团矿和烧结矿所需能量的同时,扣除外销的副产煤气、蒸气和电力等。

该理念得到包括亚太清洁发展与气候伙伴计划(APP)和IEA在内的国际组织的广泛认可。

本文设定的更具体的界定如表2所示。

不包括上游工序原材料的开采、选煤、运输等所需的能源消耗,计算了生产焦炭、烧结矿和球团矿所需的能源消耗。

下游工序计算到热轧的能源消耗,其后的冷轧、镀层加工所需的能源消耗不在界定之中。

表2 假设钢铁行业界定在炼铁和炼钢————————————————————————————指标中包括:.炼焦、烧结矿、球团矿和热轧.净能源消耗(以一次能源为基础计量的电力、热量和副产煤气).制氧指标中不包括:.采煤、采矿及运输到钢铁厂的能源消耗.冷轧、镀层和特殊钢制造————————————————————————————2.2 能量消耗的分配钢铁行业能源消耗的分配应该注意地区不同,原料生产流程也存在差异。

例如美国,焦炭对海外依存度高,转炉废钢入炉比超过30%;平炉(现在主要在乌克兰、俄罗斯)可以任意采用生铁和废钢的入炉比例。

根据IISI数据,将原料生产流程设定为BF-BOF法、Scrap-EAF法和DRI-EAF法。

BF-BOF法(包括部分平炉)是将865kg生铁和161kg废钢装入转炉,炼出1t转炉钢;Scrap-EAF法是装入1.05t废钢,生产1t电炉钢(因为电炉用生铁很少,所以忽略);DRI-EAF法是将0.97t直接还原铁和0.81t废钢装入电炉,生产1t电炉钢。

以上废钢量包括钢铁厂本身产生的废钢。

直接还原铁的国际交易活跃,但因没有获得关于直接还原铁进出口的详细区域分布,本文将直接还原铁出口后在电炉产生的电力消耗等也计算在直接还原铁生产国中。

通过以上设定,评估的能效基本反映了不同地区的实际能效,尽可能排除了表观能效差异。

2.3 数据获得限制在BF-BOF法中,为了提高能效,如何协调副产煤气(COG、BFG、LDG)回收、余热回收、本厂发电、制氧设备等系统很重要。

因此,能效高的钢铁厂具有包括副产煤气、蒸气和电力的极其复杂的流程系统。

另外,因钢铁厂以外的原材料、半成品及各种能源的采购也存在地区差异。

生产过程中的收得率也对最终钢材的实质性能效有影响。

另一方面,仅从IEA的能源平衡不能读出这种复杂的流程和钢铁厂外的能源采购。

一般情况下,在能源平衡表中,BF-BOF法的能源流程分为能源转换部门和能源需求部门。

但是,这种划分方法是以向IEA报告的各国的划分方法为基础的,也难解释IEA的能源平衡。

IEA本身也完全承认这一点。

考虑存在这样的数值获得限制,采用下列方法来推测不同地区的能效。

3 不同地区能效的推算方法3.1 推算方法概要由于推算钢铁行业不同地区能效存在几个问题,因此,根据单一的数据来源和单一的理论框架,来推算不同地区的能效目前还比较困难。

本文根据下面所列的多种数据来源以及多步骤理论框架进行推算。

(1)过去的钢铁产量统计,新建的钢铁生产设备(特别是大型高炉)情况等。

(2)不同地区的节能设备普及状况。

(3)抽样调查工厂的实际数据。

(4)通过个别钢铁生产设备、节能设备的结合,计算出关于钢铁厂整体能效的自下向上的简易模型。

下面对此进行详细说明。

3.2 过去的钢铁产量统计和新建生产设备情况关于过去钢铁产量统计和新建生产设备情况,广泛收集了包括世界各地区的数据。

一般是钢铁厂建设的年代越晚,设备规模越大,能效也越好。

所以,这些数据是重要的参考信息之一。

3.3 不同地区的节能设备普及状况关于不同地区的节能设备普及状况,部分数据是在各地区收集的。

因为这部分数据是由具有成本优势的节能设备导出,所以,可以从某一特定的设备普及状况来推测钢铁厂整体能效水平。

有关的生产设备、节能设备如表3所示。

这些设备普及率不是从各地收集来的,但不同地区的连铸比、平炉使用率却是来自IISI数据。

表3 自下向上模型估算的能效————————————————————————————————————————能源消耗节能其它————————————————————————————————————————A 炼焦————————————————————————————————————————1 废塑料和废最高置换0.59GJ/t焦2 煤调湿 0.29GJ/t焦3 焦炉煤气回收 7.58GJ/t焦(普通)3.79GJ/t焦(蜂房式)4 焦炉煤气和 7.73GJ/t焦(普通)显热回收5 传统的湿熄焦6 低效干熄焦(传统 65kWh/t焦0.38GJ/t 焦(蒸气)的前苏联型CDQ)7 高效干熄焦(CDQ) 150kWh/t焦8 焦炉程序升温 0.14GJ/t焦9 蜂房式焦炉蜂房式焦炉限制主要节能措施的运用 10 传统焦炉 2.83GJ/t焦(焦煤除外)52kWh/t焦11 新一代焦炉 3.87GJ/t焦(炼焦(如SCOPE21)中总的节能效果)———————————————————————————————————————— B 烧结矿———————————————————————————————————————— 12 改判原料混合 0.08GJ/t烧结矿的偏析13 传统的人工控 0.28GJ/t制加燃料 65kWh/t14 改善加燃料的 0.15GJ/t工艺控制 65kWh/t15 基本烧结炉 0.55GJ/t16 主排气的余 0.13GJ/t烧结矿热回收17 烧结冷却器的 0.25GJ/t烧结矿余热回收———————————————————————————————————————— C 炼铁———————————————————————————————————————— 18 喷吹煤粉置换2.34GJ焦/t铁 88kg/t铁19 喷吹煤粉置换5.69GJ焦/t铁 214kg/t铁20 炉顶余压发电 30kWh/t铁装置(湿式)21 炉顶余压发电 55kWh/t铁装置(干式)22 热风炉余热 0.13GJ/t铁23 小型高炉 18.22GJ/t铁(包括焦小型高炉的经济效益和炭和喷煤),326kWh/t铁节能措施应用受到限制 24 中型高炉 17.99GJ/t铁(包括焦炭和喷煤),326kWh/t铁25 大型高炉 16.75GJ/t铁(包括焦炭和喷煤),326kWh/t铁26 富氧鼓风制氧的电力消耗计算在高炉类里———————————————————————————————————————— D1 炼钢:转炉(BOF)————————————————————————————————————————27 转炉煤气回收 0.87-0.95GJ/t钢28 转炉煤气和显热回收 0.95-1.08GJ/t钢29 钢包同流换热燃烧器 0.21GJ/t钢30 顶吹氧31 平炉(OHF)平炉节能措施的应用有限———————————————————————————————————————— D2 炼钢:电弧炉————————————————————————————————————————32 废钢预热 25kWh/t钢33 钢包同流换 0.21GJ/t钢热燃烧器34 三相交流电弧炉 434kWh/t钢0.25GJ/t钢35 有水冷壁的直 397kWh/t钢流电弧炉 0.25GJ/t钢36 小型电磁感应炉 719kWh/t钢0.25GJ/t钢———————————————————————————————————————— E 连铸和轧钢———————————————————————————————————————— 37 初轧/铸锭/ 0.81GJ/t钢轧制设施 49kWh/t钢38 低效连铸 0.13GJ/t钢30kWh/t钢39 高效连铸 0.05GJ/t钢16kWh/t钢40 冷装料 0.29GJ/t钢41 热装料 0.21GJ/t钢(与冷装料比)42 热装热送 0.29GJ/t钢(与冷装料比)43 传统换热燃烧器 0.88GJ/t钢44 同流换热燃烧器 0.72GJ/t钢45 低效热轧 0.23GJ/t钢95kWh/t钢46 高效热轧 0.10GJ/t钢95kWh/t钢————————————————————————————————————————这些设备中,具有代表性的是干熄焦设备(CDQ)和高炉炉顶余压发电装置(TRT)。