内凸缘矩形盒塑料注射模设计

塑料注射模设计实例

第10页/共27页

二、模具结构方案设计

4、成型零件结构设计

(2)型芯:整体式?整体+局部镶入式?

➢型芯整体式

▪优点:曲面过渡圆滑;拼接痕迹少;冷却 系统易开设; ▪缺点:结构复杂、制造难度大,电火花加 工量大,加工时间长。

➢整体型芯+局部镶入式

▪既具有整体式的优点,又改善了局部制造 工艺(如圆形小型芯);但冷却系统开设 受一定限制。

➢薄壁深腔罩形件——推件板推出; ➢内部筋多、管形凸台多——推杆、推管推出;

➢螺纹部分——哈夫分型脱模;

➢综合考虑:推件板推出为主,高管形凸台采 用推管推出辅助。 ➢结论:推件板+推管联合推出

第13页/共27页

二、模具结构方案设计 6、侧向分型抽芯结构设计

➢开口端部外螺纹——矩形螺牙,螺距和牙尺寸较大,成型容易; ➢自动脱螺纹:螺纹成型精度高,但机构复杂,模具造价高 ➢斜滑块分型:导滑与推出机构设计难度较大,斜滑块冷却系统难以设置;推出 机构应改为推块推出才行。

▪注射容量:811cm3 锁模行程:1145mm

▪注射压力:150MPa 模板尺寸:840×840

▪注射行程:230

导柱间距:560×560

▪喷嘴半径:10mm

最小容模厚度:200mm

▪喷嘴孔径:3.5mm

最大容模厚度:640mm

▪定位圈直径:120mm 顶出力:73kN

Байду номын сангаас

▪锁模力:2500kN

顶出行程:125mm

第5页/共27页

细小 深槽

二、模具结构方案设计 1、分型面选择

➢选在塑件最大轮廓面上——可选A-A、B-B或C-C; ➢避免侧抽芯及长抽芯距——可选A-A或C-C; ➢便于充模排气——可选A-A或C-C ➢便于脱模——可选A-A;螺纹部分选B-B为好 ;

方形盒注塑模设计

辽宁工程技术大学课程设计题目:方形盒塑料模具设计班级:姓名:指导教师:完成日期:一、设计题目方形盒塑料模具设计二、原始资料(1) 被加工零件的零件图(草图)1张(2) 生产类型:中批或大批大量生产三、上交材料(1) 被加工工件的零件图1张(2) 模具装配图(A0或A1,结合具体零件决定)1张(3) 模具主要零件图,具体情况结合设计内容,由指导老师指定(4) 课程设计说明书(包含方案选择、设计计算等内容,8000字左右) 1份四、进度安排(参考)(1) 熟悉零件,画零件图2天(2) 选择方案,确定模具类型及结构草图3天(3) 计算分析,画模具装配图及主要模具零件图7天(4))编写说明书2天(5) 准备答辩1天五、指导教师评语该生设计的全过程表现,设计内容反映的基本概念综合运用知识和分析解决问题能力,说明书书写,工程绘图图纸表达,外语水平。

综合评定成绩:指导教师日期摘要本设计是以“方形盒”为主题。

其设计内容是从零件的工艺分析开始的,根据工艺要求来确定设计的大体思路。

在设计当中,很多东西都是自己原来所没有接触过的,尤其是前段时间所学的理论课知识与现在的自己动手操作设计,设计顺序开始是从零件的材料选择,接下是成型参数、密度、收缩率的确定,模具种类与模具设计的关系、塑件的尺寸精度与结构、注射机的选择、模具设计有关尺寸的计算(包括模具行腔型芯的计算及其公差的确定)、注塑机参数的校核、模具结构设计、模具冷却、加热系统计算、注射模标准件的选用及总装技术要求等内容。

其次是模具的结构,在模具结构的设计当中,首先设计的是模具的型腔结构,接下来是型芯结构、导向机构、推件杆和推出机构,这样做的目的是为了规范化,更重要的是为了以后与制造人员的配合。

既让自己有了良好的设计习惯,又能锻炼自己的配合意识。

为以后工作做一次演练,这样更能体现理论与实践相结合的目的。

关键词:型腔型芯注射模推杆AbstractThis design is take “the Square box” as a subject.Its design content is starts from the components craft analysis, determines the design according to the technological requirement roughly the mentality.Middle the design, very many things all are oneself original has not contacted, in particular a while ago studies the theory class knowledge and present own begin to operate the design, the design order starts was from the components choice of material, receives is the formation parameter, the density, the shrinkage determination, the relations which the mol d type and the mold design, models the size precision and the structure, the injection machine choice, the mold design related size computation (including mold singing own interpretation core computation and common difference determination), the injection molding machine parameter examination, the mold structural design, the mold cools, the heating system computation, injection mold standard letter selection and the general equipment department specificationContents.Next is the mold structure, in middle th e mold structure design, first designs is the mold die space structure, meets down is the core structure, the guidance organization, pushes a pole and promotes the organization, does this the goal is for the standardization, with will more importantly make personnel's coordination for later.Both let oneself have the good design custom, and could exercise own coordinate consciousness.Makes one time for later work to train, like this can manifest the goal which the theory and the practice unifies.Keywords: Cavity Core Injection mold Push rod目录前言 (1)1塑件分析 (1)1.1塑件的工艺分析 (1)1.2 塑件材料的分析 (3)1.3 塑件的尺寸和精度分析 (4)1.3.1 塑件的尺寸 (4)1.3.2 塑件的尺寸精度 (4)1.4 塑料制品结构分析 (5)1.5 ABS塑料的成型工艺参数 (5)2 注射机的选择 (5)2.1 注射量的校核 (6)2.2 注射压力的校核 (6)2.3 锁模力的校核 (6)2.4 安装部分的尺寸校核 (7)3 型腔位置及型芯型腔尺寸的确定 (7)3.1 型腔压力的估算 (7)3.2 型腔型芯尺寸的计算 (7)4 分型面的确定 (8)5 浇注系统的确定 (9)6 排气槽的确定 (9)7 冷却系统的确定 (10)8 脱模力的计算 (12)9 推出方式确定 (12)10合模导向机构的设计 (13)10.1导柱的设计 (13)10.2导套的设计 (14)11推出机构的设计 (15)12 绘制装配图 (16)13模具的安装试模 (16)结论 (1)参考文献 (2)前言为了能够很好地了解本次毕业设计的设计过程,根据几年来的学习,编写了《模具设计说明书》。

注射模设计步骤及实例

注射模设计步骤及实例注射模是用于制作注射器、针筒等医疗设备的模具。

模具的制作是一个复杂而精细的过程,需要经历多个步骤。

下面将详细介绍注射模的设计步骤及实例。

1.确定需求:在开始设计之前,首先需要与客户充分沟通,了解客户的需求和要求,包括产品的形状、尺寸、材料等。

同时还需要了解注射模的使用环境和功能要求,以确保设计出符合实际需要的模具。

2.绘制初步草图:在了解客户需求的基础上,设计师将根据实际情况绘制初步草图。

这个过程需要考虑到模具的整体结构、零件的尺寸和形状等。

设计师可以使用CAD等软件进行绘图,以便对模具的设计进行更好的规划和控制。

3.模具分析:在绘制初步草图之后,设计师需要进行模具分析。

这个过程包括识别和解决可能出现的问题,比如材料选择、产品的易变形部位等。

同时,还需要对模具进行结构分析,确保模具的稳定性和可靠性。

4.详细设计:在完成模具分析之后,设计师将开始进行详细设计。

这个过程需要考虑到模具的每个零件的制造和组装过程。

设计师需要了解材料的特性,选择合适的工艺和加工方法,并进行每个零件的细节设计。

5.制造模具:在完成详细设计之后,设计师需要将设计图纸交给模具制造厂家进行加工和制造。

制造过程需要使用各种加工设备,比如车床、铣床等,对模具的零件进行加工。

在制造过程中,需要进行严格的质量控制,确保每个零件的精度和质量。

6.装配和调试:在完成模具的制造之后,需要对模具进行装配和调试,以保证模具的正常运行。

这个过程包括将各个零件按照设计要求进行组装,并对模具进行调整和测试。

在调试过程中,需要确保模具的各个部分和功能都正常运作。

7.试模和样品确认:在完成装配和调试之后,需要进行试模和样品确认。

试模是指将模具放入注射机进行注射,获得产品样品,并对产品进行检验。

样品确认是指客户对样品进行验收,并根据需要提出修改要求。

8.修改和改进:根据客户的反馈和需求,设计师需要对模具进行修改和改进。

这个过程包括根据样品确认的结果,对模具的设计进行修改,以提高模具的性能和使用效果。

矩形上壳罩注射模具的设计

、毕业设计设计题目:矩形上壳罩注射模具的设计班级:模具102班)姓名:指导教师:牡丹江大学机械工程学院-2013年4月9日一、设计任务书1、塑料制品名称:矩形上壳罩2、塑料原料:ABS3、生产批量:10万件4、塑件图:如图1-1a所示为上壳罩的二维图样,如图1-1b为上壳罩的三维图样。

、图1-1a上壳罩的二维图样,图1-1b上壳罩的三维图样二、塑件的结构工艺性分析:1.塑件的成型特性:ABS是聚苯乙烯的改性产品,是不透明非结晶型聚合物,无毒、无味,密度为-1.05gcm2。

ABS具有突出的力学性能,坚固、坚韧、坚硬;具有一定的化学稳定性和良好的介电性能;具有较好的尺寸稳定性,易于成型和机械加工,成型塑件表面有较好的光泽,经过调色可配成任何颜色,表面可镀铬。

其缺点是耐热性差,连续工作温度为70℃左右,热变形温度为93℃左右,但热变形比聚苯乙烯、聚氯乙烯、尼龙等都高;耐候性差,在紫外线作用下易变硬发脆。

ABS可采用注射、挤出、可延、吹塑、真空成型、电镀、焊接及表面涂饰等多种成型加工方法。

ABS成型性能如下:(1)易吸水,成型加工前应进行干燥处理,表面光泽要求高的塑件应长时间预热干燥。

(2)流动性中等,溢边值为0.04mm左右。

(3)、(4)壁厚和熔料温度对收缩率影响极小,塑件尺寸精度高。

(5)比热容低,塑化效率高,凝固也快,固成型周期短。

(6)表面粘度对剪切速率的依赖性很强,因此模具设计中大都采用点浇口形式。

(7)顶出力过大或机械加工时塑件表面会留下白色痕迹,脱模斜度易取2°以上。

(8)易产生熔接痕,模具设计时应注意尽量减少浇注系统对料流的阻力。

(9)易采用高料温、高模温、高注射压力成型。

在要求塑件精度高时模具温度可控制在50-60℃;而在强调塑件光泽和耐热性时,模具温度应控制在60-80℃。

2.塑件的结构工艺性分析:(1)塑件的尺寸精度分析:!该需标注公差的尺寸有ø18±、2x ø12+、30±,属于一般精度要求,其他尺寸均为未标注公差的自由尺寸,可按MT5查取公差。

最新塑料注射模的设计设计说明

塑料注射模的设计设计说明塑料注射模的设计摘要随着塑料工业的发展,塑料注射模已经成为制造塑料制品的主要手段之一。

本文主要介绍了塑料注射模设计的方法及过程。

首先,介绍了塑料注射模设计与制造在社会发展过程中所处的地位和作用,并对塑料制品(注射器套筒注塑模设计)的结构进行了分析和适当的修改,然后介绍了塑料注射模具的具体设计过程。

具体设计内容包括:进行塑件分析,进行塑件三维建模;完成模具总体方案的设计;完成模具具体分型面等参数的选择;完成模具具体尺寸的计算;绘制模具的工作图;完成设计说明书一份;此外,还对塑料注射模其他零部件进行了简单的设计。

最后阐述了完成此次设计之后的心得,并对以后的模具设计思路提出了自己的见解和看法。

关键词:注射模设计模具塑料、仅供学习与交流,如有侵权请联系网站删除谢谢82AbstractWith the development of the plastic industry, theplastic injecting mold has already become one of the mainly ways of making the plastic ware. This paper mainly introduces the method and the process of the injecting mold designing. First, It has introduced the position and function in the developing society of the plastic injecting mold’s making and designing, and analysied the structure of the plastic product ,and also modified some parts of the structure .Next, this paper introduce the concrete process of the plastic mold’s designing.according to the actualdesigning plastic, carried on the analysis and modifications of the plastic product’s structure craft, the next chapter introduced the concrete design process of the plastic injecting mold.The injecting machine was chosen according to the product’s weight,the face was chosen according to the structure of the plastics and model the For plastics analysis, plastic parts of 3 d modeling; The overall design of complete the die; Complete the die specific parting surface of the parameters such as choice; The size of the complete the die specific computation; Complete the a design specification In addition, return to design of plastics injected other zero parts of mold to carry on the simple design, the insight was elaborating in the end of the paper, and the later designing way of the injecting mold was put forward my views and viewpoints.Key words: injecting mold design mold plastic仅供学习与交流,如有侵权请联系网站删除谢谢82目录摘要 (I)ABSTRACT (II)第1章绪论 (1)1.1塑料及塑料工业的发展情况 (1)1.2选题的依据和背景 (1)1.3塑料模国内的发展状况 (1)1.4塑料模国外的发展状况 (2)1.6毕业设计内容概述 (2)第2章整体方案论证 (3)2.1产品分析 (3)2.1.1产品名称及图样 (3)2.1.2产品结构分析 (4)2.1.3产品材料的性能 (4)2.2模具设计方案的选择 (5)2.2.1注射模基本模架的选择 (5)2.2.2凹模结构方案选择 (6)2.2.3凸模的结构方案的选择 (7)2.2.4拉料杆的结构方案选择 (7)2.3注射机的选择 (8)2.3.1注射机类型的选择 (8)2.3.2注射机型号的确定 (9)2.4模具总体结构设计 (10)2.4.1分型面的选择 (10)2.4.2型腔数的确定 (11)2.4.3型腔的设计 (12)2.4.4型芯的设计 (12)2.4.5抽芯机构的设计 (13)仅供学习与交流,如有侵权请联系网站删除谢谢822.5本章小结 (13)第3章注射模的结构设计 (14)3.1成型部分的设计 (14)3.1.1凹模的结构设计 (14)3.1.2凸模的结构设计 (28)3.2浇注系统的设计 (45)3.2.1主流道的设计 (46)3.2.2分流道的设计 (48)3.2.3浇口的设计 (50)3.2.4冷料穴的设计 (54)3.3排溢引气系统设计 (54)3.3.1排溢系统设计 (54)3.3.2引气系统的设计 (55)3.4冷却系统的设计 (56)3.4.1冷却装置的理论计算 (56)3.4.2冷却装置基本形式的选择 (59)3.4.3冷却系统的其他零部件 (59)3.4.4冷却系统的其他零部件 (60)3.5脱模机构的设计 (61)3.5.1顶杆脱模机构的设计 (61)3.5.2成型活动镶块顶出脱模机构的设计 (65)3.5.3抽芯机构的设计 (66)3.5.4拉料杆的设计 (74)3.6复位系统的设计 (76)3.6.1各部分尺寸确定 (76)3.6.2材料的选择及配合公差的确定 (76)3.7其它零部件设计 (77)3.7.1导向元件的设计 (77)3.7.2顶杆的导柱设计 (78)仅供学习与交流,如有侵权请联系网站删除谢谢823.7.3限位钉 (79)3.7.4垫块的设计 (80)3.7.5动模座板及定模座板的设计 (81)3.8本章小结 (81)总结 (81)致谢 (81)参考文献 (81)仅供学习与交流,如有侵权请联系网站删除谢谢82第1章绪论1.1塑料及塑料工业的发展情况中国塑料模具发展速度相当快。

塑料注射模具设计技巧与实例

塑料注射模具设计技巧与实例塑料使用性能1.塑料材料的相对密度在0.83~2.2之间,泡沫塑料材料的相对密度在0.1~0.4之间。

2.比强度为材料的强度与材料的相对密度比值。

在各种材料中,塑料材料具有最高的比强度,甚至比特种合金铝还要高。

3.绝缘性能好;4.具有防震、隔热、隔音性能,在防震应用上,软质聚氨酯(PU)、PE、PS泡沫塑料最为常用。

其中软质PU泡沫塑料常用体育器材,而PE、PS常用于防震包装。

5.耐腐蚀性高在塑料中聚四氟乙烯的耐腐蚀性最好,可耐各种强酸、强碱及强氧化剂,甚至耐王水。

6.加工性能好注射挤出压延中空吹塑真空吸塑流延粉末滚塑7.自润滑性好塑料性能不足的有1.机械强度低2.尺寸精度低3.耐热温度低一般不超过400°,大多数使用温度在100~260°,有些耐高温塑料可短时间使用,不过以碳纤维、石墨、或玻璃纤维增强的酚醛等热固塑料很特别,虽然其长期耐热温度不到200°,但其瞬时可耐上千度高温,可用作耐烧蚀材料,用于导弹外壳及宇宙飞船面层材料。

二.热塑性塑料的成型性能1.流动性好的塑料在注射成型过程中则容易跑料,即产生溢边,因此在模具的配合面的间隙要小一些。

下表是常用的热塑性塑料的溢边值,供使用时参考:三塑料的热敏性和水敏性塑料的热敏性是指在加工状态下,受热引起分解。

具有热敏性的树脂代表为PVC,除此之外还有PVDC、PV A、CPE、CPVC、POM等。

为防止热敏性塑料在加工中分解,需在配方中加入稳定剂。

在设备和模具设计中。

对热敏性塑料应注意如下:1.尽可能不用点浇口2.螺杆压缩比要小塑料的水敏性指在加工中,水分含量较大时会引起水解反应的。

具有水敏性的代表品种为PV A、PA、PET等。

这类塑料在加工前要一定要好好干燥,尽可能降低含水量。

下面是常用热塑性塑料的成型性能:1.硬聚氯乙烯(HPVC)a.无定形料,吸湿性小,流动性差。

为了提高流动性,防止发生气泡,塑料可预先干燥。

塑料注射模具设计及其cad技术

塑料注射模具设计及其cad技术

塑料注射模具设计旨在通过将熔融的塑料射入到冷模中,按照产品设计要求以实现模

具的结构密封,从而得到产品的精确加工成型。

塑料注射模具设计分为三个部分:模具结

构设计,模具型腔设计和模具预制部件的设计。

首先,在塑料注射模具的设计中,必须设计出合适的模具结构,以确保模具的稳定性

和耐久性。

模具结构设计包括模具型腔尺寸和形状、零件和钢板材料类型、模具拉伸面、

模具活动件种类以及模具冷却水道设计等。

其次,塑料注射模具实际上是一种模型,所以其型腔是整个模具设计过程中最重要的

环节。

通常,型腔的设计主要集中在尺寸和模具分格等内容上,要正确地设计型腔的尺寸,必须准确地确定产品尺寸规格、物料特性和均匀流体力学原理等。

第三,塑料注射模具的设计还应当考虑预制部件设计,这与注射模具的结构设计,材

料选择、冲压模具制造和热流道设计有关。

模具制造商应根据产品的要求,精确的设计预

制部件的位置和尺寸,以确保产品体积小、毛刺少、脱模性能好等方面的要求。

最后,在塑料注射模具的设计中,除了模具的结构设计,也需要采用CAD类软件。

CAD软件能够帮助制造商简化模具设计的大多数步骤,更加精确地模拟模具加工,同时可

以提高设计工作效率。

因此,CAD技术可以被认为是塑料注射模具设计中最重要的技术,

具有重要的作用和意义。

总而言之,塑料注射模具设计要求如下:一是设计一个合适的模具结构;二是对型腔

尺寸、形状及材料钢板进行合理设计;三是对预制部件进行设计;四是利用CAD技术进行

模具加工和分析,以提高模具的质量和加工效率。

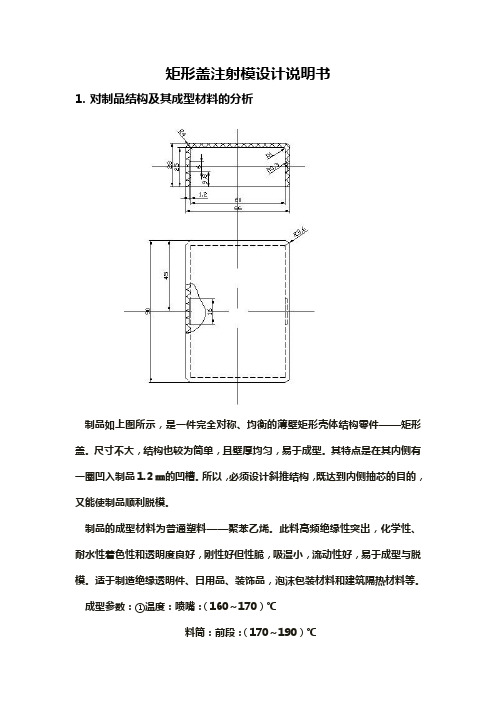

矩形盖注射模设计说明书

矩形盖注射模设计说明书1.对制品结构及其成型材料的分析制品如上图所示,是一件完全对称、均衡的薄壁矩形壳体结构零件——矩形盖。

尺寸不大,结构也较为简单,且壁厚均匀,易于成型。

其特点是在其内侧有一圈凹入制品 1.2㎜的凹槽。

所以,必须设计斜推结构,既达到内侧抽芯的目的,又能使制品顺利脱模。

制品的成型材料为普通塑料——聚苯乙烯。

此料高频绝缘性突出,化学性、耐水性着色性和透明度良好,刚性好但性脆,吸湿小,流动性好,易于成型与脱模。

适于制造绝缘透明件、日用品、装饰品,泡沫包装材料和建筑隔热材料等。

成型参数:①温度:喷嘴:(160~170)℃料筒:前段:(170~190)℃中段:(170~190)℃后段:(140~160)℃模具温度:(30~60)℃②压力:注射压力:(60~100)Mpa保压压力:(30~40)Mpa③时间:注射时间:(1~3)/s保压时间:(15~40)/s冷却时间:(15~30)/s成型周期:(40~90)/s制品的尺寸精度要求为MT5;其平均收缩率为0.7﹪即0.007㎜.2.分型面的确定如图1所示,分型面选在制品外尺寸最大之处即制品的直径大端——左端。

在此分型,一是便于制品顺利从分型面取出。

二是使制品外表面无镶拼痕,确保制品的外观质量。

三是利于成型过程中的排气。

四是使加工、修配、装卸和修理、更换都十分方便,降低了制品难度,从而大大降低了成本。

3.成型零件的结构设计如图所示:此模具的成型零件的型芯和型腔都是采用镶拼结构镶拼而成。

其中的型芯,是由活动镶块(16)和斜型芯(17)镶拼组合而成。

而型腔(7)则是整体镶入结构。

为了确保定模中的型腔与动模型芯的同轴度,从而确保制品的壁厚均匀一致,避免厚薄不均缺陷的产生,在成型结构设计上,在加工工艺上采取了以下有效措施:⑴斜型芯(17)和活动镶块(16)组成整个动模型芯,其大端部分与定模型腔的外形尺寸设计为同一尺寸——均为长:118(k6)宽:94(k6)⑵加工时,型芯和型腔整体下料,整体加工后切开成两件。

注射模具成型零件的设计

第四节 成型零件尺寸的确定

一、影响塑件尺寸的因素 成型收缩率的选择和成型收缩的波动引起的尺寸误差 成型零件的制造误差、组装误差及相对移动引起的误差; 成型零件脱模斜度引起的误差 成型零件磨损及化学腐蚀引起的误差 二、确定成型零件尺寸的原则

1.综合考虑以下因素,确定合适的塑料收缩率 塑件壁厚、形状及嵌件:壁厚较大、形状较复杂或有时嵌件取偏小值 熔料流向:与进料方向平行的尺寸取偏小值 浇口截面积:浇口截面积小的比大的收缩率大,应取偏大值 与浇口的距离:近的部位比远的部位收缩率小,应选较小值 型腔尺寸取小于平均收缩率的值,型芯尺寸取大于平均收缩率的值 2.据成型零件的性质决定各部分成型尺寸:图5-17 3.脱模斜度的取向:型腔尺寸以大端为准,脱模斜度向缩小方向取得;型

二、型腔壁厚和底板厚度的计算

1.注射过程中型腔所受的力

合模时的压应力;注射压力;保压压力;开模时的拉应力

2. 型腔壁厚和底板厚度计算的必要性:图5-7.8.9.10

型腔刚度不足时会产生弹性变形,型腔向外膨胀,影响塑件质量和尺寸 精度,并产生溢料、飞边

型腔强度不足时会产生塑型变形,可引起型腔永久变形甚至破裂

S刚

22.8 57 98.7 131 145 195 249

S强

35 71 106 131 141 177 212

结论

当圆形型腔内半径r=86mm和矩形型腔的长边L1=370mm时,按刚度和 强度分别算得的侧壁厚度相等。故取r=86mm和L1=370mm为临界值, 当小于该值时按强度计算,大于该值时按刚度计算

塑件螺纹为M20x2-6H/5g,6g,塑料收缩率为0.6%,计算螺纹型环和型芯的各部

分尺寸。

五、小直径螺纹型芯安装形式图5-24

包装盒注射模课程设计

包装盒注射模课程设计一、课程目标知识目标:1. 让学生掌握包装盒注射模的基本结构及其工作原理,理解注射模具在塑料包装盒生产中的应用。

2. 学会运用比例、几何图形等知识进行注射模的设计,掌握模具的尺寸计算和材料选择。

3. 了解注射成型工艺的基本流程,掌握相关参数对包装盒质量的影响。

技能目标:1. 培养学生运用CAD软件绘制注射模具结构图的能力,提高其空间想象力和设计技能。

2. 学会使用计算工具进行注射模尺寸的计算,提高学生的问题解决能力。

3. 通过实际操作,培养学生动手能力,掌握注射成型机的操作方法和注意事项。

情感态度价值观目标:1. 培养学生对模具设计与制造的兴趣,激发其探索精神,提高创新意识。

2. 强化学生的团队协作意识,培养良好的沟通能力,使其在合作中成长。

3. 增强学生的环保意识,了解注射模具对环境的影响,培养绿色设计理念。

本课程针对高年级学生,结合课程性质、学生特点和教学要求,将目标分解为具体的学习成果,为后续的教学设计和评估提供依据。

通过本课程的学习,使学生不仅掌握模具设计与制造的基本知识,而且提高实践操作能力,培养创新意识和团队协作精神。

二、教学内容1. 包装盒注射模基本结构:讲解注射模具的组成部分,包括动模、定模、型腔、型芯、导柱、顶针等,并介绍各部分的作用。

2. 注射模具设计原理:分析注射模具的设计方法,学习如何根据包装盒结构进行模具设计,包括型腔布局、分型面选择、脱模机构设计等。

3. 尺寸计算与材料选择:教授注射模具尺寸的计算方法,以及如何根据包装盒材料特性选择合适的模具材料。

- 教材章节:第三章“注射模具设计”的第2节“注射模具尺寸的计算”和第3节“注射模具材料的选择”。

4. 注射成型工艺:介绍注射成型工艺的基本流程,包括塑化、注射、保压、冷却、脱模等,并分析各阶段参数对包装盒质量的影响。

- 教材章节:第四章“注射成型工艺”。

5. CAD软件应用:教学如何运用CAD软件绘制注射模具结构图,进行模具设计。

塑料圆盒注射模设计说明书

《塑料成型工艺及模具设计课程设计》说明书院系工学院材料系班级模具设计141学号201434041016姓名王琼指导老师王春华设计时间2016 .6《塑料成型工艺及模具设计-课程设计》任务书一、塑料件零件图图1 壳体零件图①塑料制品名称:塑料圆盒②成型设备与设备:③塑料原料:ABS④收缩率:0.3%~0.8%⑤生产批量:小批量生产二、设计工作量1、电子说明书一份并打印。

2、塑料模具装配图1份,打印为A3或A2 或A4幅面。

3、凸模、凹模、上模座的零件图各一份,打印。

4、打印要求:所有零件及装配图均按标准图纸绘制,比例1:1,打印时可以缩打。

图纸橫放,左侧装订边。

1.1.2塑件成型工艺分析 (2)(1)塑料成型特性 (2)(2)塑料件的结构工艺性 (2)(3)塑件的生产批量 (3)(4)关于注射机 (3)(三)分型面选择及浇注系统的设计 (5)(1)分型面的选择 (5)(2)浇注系统的设计 (6)(3)冷料穴的设计及计算 .................................................................................... 错误!未定义书签。

(四)成型零件的结构设计 (7)(1)型腔的布局 (7)(2)成型零件的结构 (7)(3)推出机构的确定 (7)(4)合模导向机构的设计 (7)(5)排气系统的设计 (7)(6)冷却系统的设计 (8)1冷却介质 (8)2冷却系统的简单计算 (8)3.型腔与型芯冷却水道的设置 (9)(五)主要零部件的设计计算 (10)(1)成型零件的成型尺寸计算 (10)(2)模具型腔壁厚的确定 (11)(3)模具型腔模板总体尺寸的确定 (11)(4)标准模架的确定 (11)(六)塑料注射机有关参数的校核 (12)(1)模具闭合高度的确定 (12)(2)模具闭合高度的校核 (12)(3)模具安装部分的校核 (12)(4)注射量的校核 (13)(5)锁模力的校核 (13)(6)注射压力的校核 (13)(7)脱模推出机构的设计 (14)1.推出方式的确定 (14)2.脱模力的计算 (14)(8)校核推出机构作用在塑件上的单位压应力 (15)(9)导向与定位机构的设计 (15)1.1.2塑件成型工艺分析(1)塑料成型特性塑料ABS树脂是目前产量最大,应用最广泛的聚合物,它将PB,PAN,PS的各种性能有机地统一起来,兼具韧,硬,刚相均衡的优良力学性能。

塑料注射模设计.

适于抽拔距离短、抽拔力小的情况,应用广泛。

常见形式 干涉现象 先行复位机构 定距分型机构

第四章 塑料注射模设计

§4.5侧向分型与抽芯机构

三、斜导柱分型抽芯机构

问题 目的与要求

1.斜导柱抽芯的常见形式

斜销在定模、滑块在动模

重点和难点

侧抽芯工作过程

侧抽芯机构分类

斜导柱抽芯机构

斜滑块抽芯机构

其它抽芯机构

A″O=hc B″O=Sc

第四章 塑料注射模设计

§4.5侧向分型与抽芯机构

三、斜导柱分型抽芯机构

4.避免的干涉现象发生的方法

问题

目的与要求

重点和难点

侧抽芯工作过程

侧抽芯机构分类

斜导柱抽芯机构

斜滑块抽芯机构

其它抽芯机构

抽芯机构设计制造 思考与练习 返回首页

1.Sc<0 2.推出距离<hc 3.hc>Sc·ctanα = Sc/tanα

滑块导滑的分型抽芯机构

斜导杆导滑的分型抽芯机构

第四章 塑料注射模设计

§4.5侧向分型与抽芯机构

四、斜滑块分型抽芯机构

2019年9月19日

1.滑块导滑的分型抽芯机构

问题

目的与要求

重点和难点 侧抽芯工作过程

斜滑块外侧分型抽芯

斜滑块内侧分型抽芯

侧抽芯机构分类

斜导柱抽芯机构

斜滑块抽芯机构 其它抽芯机构

斜滑块的止动

侧抽芯工作过程

侧抽芯机构分类

斜导柱抽芯机构

斜滑块抽芯机构

其它抽芯机构

抽芯机构设计制造

思考与练习

返回首页

2019年9月19日

第四章 塑料注射模设计

§4.5侧向分型与抽芯机构

注射模设计步骤及实例

选择排气的方法,排气槽位置、大小等。

整理ppt

11

模具设计中或初步设计完成后,一般还需 进行以下校核:

① 校核所选择的注射机注射压力和锁模力能否满 足塑件成型要求,校核模具外形尺寸可否方便 安装,行程是否满足模塑成型要求及取件要求。

② 对成型零件和主要受力零部件必须校核其强度 和刚度,尤其是刚度。

⑤ 有关试模及检查方面的要求。

整理ppt

17

4.14.10 总装图和零件图的绘制

整理ppt

18

6. 绘制全部零件图

由模具总装图拆画零件图的顺序应为:先内后外,先成型 零件后结构零件。

零件图的绘制和尺寸标注应符合机械制图国家标准的规定, 要注明全部尺寸、公差配合、表面粗糙度、材料、热处理要求 及其他技术要求,模具零件在图样上位置应该按该零件在装配 图中方位画出,不要随意旋转或颠倒,以防画错,影响装配。

循环周期等。

整理ppt

6

3. 模具结构设计

注射模具的结构设计一般需解决以下问题:

① 选定分型面 ② 确定型腔的数目和布置 ③ 浇注系统的设计 ④ 成型零部件的设计 ⑤ 脱模推出结构的设计 ⑥ 侧向分型抽芯机构的设计 ⑦ 温度调节系统的设计 ⑧ 排气系统的设计 ⑨ 模具外形结构及所有连接、定位、导向件位置的设计。

模具温度: 50~70°C ;

注射压力: 60~100MPa ;

成形时间: 注射时间2~5s,保压时间5~10s,

冷却时间5~15s整。理ppt

23

2. 模具的基本结构

(1)确定成型方法

塑件采用注射成型法生产。为保证塑件表面质量, 使用点浇口成形,因此模具应为双分型面注射模( 三板 式注射模)。

整理ppt

矩形上壳罩注射模具的设计

毕业设计设计题目:矩形上壳罩注射模具的设计班级:姓名:指导教师:一、设计任务书1、塑料制品名称:矩形上壳罩2、塑料原料:ABS3、生产批量:10万件4、塑件图:如图1-1a所示为上壳罩的二维图样,如图1-1b为上壳罩的三维图样。

图1-1a上壳罩的二维图样图1-1b上壳罩的三维图样二、塑件的结构工艺性分析:1.塑件的成型特性:ABS是聚苯乙烯的改性产品,是不透明非结晶型聚合物,无毒、无味,密度为1.02-1.05g/cm2。

ABS具有突出的力学性能,坚固、坚韧、坚硬;具有一定的化学稳定性和良好的介电性能;具有较好的尺寸稳定性,易于成型和机械加工,成型塑件表面有较好的光泽,经过调色可配成任何颜色,表面可镀铬。

其缺点是耐热性差,连续工作温度为70℃左右,热变形温度为93℃左右,但热变形比聚苯乙烯、聚氯乙烯、尼龙等都高;耐候性差,在紫外线作用下易变硬发脆。

ABS可采用注射、挤出、可延、吹塑、真空成型、电镀、焊接及表面涂饰等多种成型加工方法。

ABS成型性能如下:(1)易吸水,成型加工前应进行干燥处理,表面光泽要求高的塑件应长时间预热干燥。

(2)流动性中等,溢边值为0.04mm左右。

(3)壁厚和熔料温度对收缩率影响极小,塑件尺寸精度高。

(4)比热容低,塑化效率高,凝固也快,固成型周期短。

(5)表面粘度对剪切速率的依赖性很强,因此模具设计中大都采用点浇口形式。

(6)顶出力过大或机械加工时塑件表面会留下白色痕迹,脱模斜度易取2°以上。

(7)易产生熔接痕,模具设计时应注意尽量减少浇注系统对料流的阻力。

(8)易采用高料温、高模温、高注射压力成型。

在要求塑件精度高时模具温度可控制在50-60℃;而在强调塑件光泽和耐热性时,模具温度应控制在60-80℃。

2.塑件的结构工艺性分析:(1)塑件的尺寸精度分析:该需标注公差的尺寸有ø18±0.1、2xø12+0.0180、30±0.14,属于一般精度要求,其他尺寸均为未标注公差的自由尺寸,可按MT5查取公差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计/论文任务书题目:内凸缘矩形盒设计内容:(1)内凸缘矩形盒的结构工艺分析;(2)内凸缘矩形盒塑料注射模设计,绘制模具总装图一张及主要的模具零件图三张(3)绘制非标零件图;(4)编写设计说明书;(5)编制主要成型零件的加工工艺卡一份。

(6)结束语原始资料:名称:内凸缘矩形盒材料:聚乙烯------------壳体内凸缘矩形盒注塑模设计前言本设计根据从事塑料注塑模设计与制造的工程技术综合性应用型人才的实际要求,符合大专模具设计专业的毕业生毕业设计需要所编写的,对初学注塑模设计者有一定的参考价值。

本设计共分八章,分别对模塑工艺规程的编制、注塑模的结构设计、模具设计的有关计算、模具加热与冷却系统的计算、模具闭合高度的确定、注塑机有关参数的校核、注塑模主要零件加工工艺规程的编制等几方面进行了阐述。

本设计在设计过程中得到了翟德梅、杨占尧、原红玲等几位指导老师的大力支持和帮助,在此表示诚挚的感谢!由于编者水平有限,收集技术资料困难,定有许多不尽人意的地方,恳请各位老师不吝赐教,提出改进意见。

以便使此设计进一步修正和完善。

编者2006年4月绪论一. 模具在塑料成型中的地位模具是工业生产中的重要工艺装备,模具工业是国民经济各部门发展的重要基础之一,塑料模具是指用语成型塑料制件的模具,它是型腔模具的一种,在现代塑料制件的生产中,合理的加工工艺、高效的设备,先进的模具是必不可少的三项重要因素,尤其是塑料模具对实现塑料加工工艺要求,满足塑料制件的使用要求,降低素件的成本起着重要的作用。

一副好的注射模具是可成型上百万次,一副优良的压缩模具大约可成型25万次,这与模具的是合计、模具材料及模具的制造有着很大的关系。

模具设计水平的高低、加工设备的好坏、制造力量的强弱、模具质量的优劣,直接影响着产品质量和经济效益能否提高,直接影响着许多新产品的开发和老产品的更新换代,工作能否顺利进行俗话说:“没有规矩不成方圆”世界上的许许多多东西都是从他们各具特色的“规矩”中诞生出来得。

东西-----产品,规矩-------模具。

模具:是一种特殊的模型,用来塑造(制造)产品;从工艺的角度,模具是一种成型制品的特殊工艺装备。

模具技术:研究模具设计、制造以及产品成型工艺的技术。

在现代化工业生产中,60%~90%的工业产品需要模具加工,模具工业已成为工业发展的基础,许多新产品的开发都依赖与模具,特别是汽车、电子电器、轻工、航空等行业。

因此,模具是工业生产的重要装备,是国民经济的基础工业。

模具被誉为工业之父,其技术集现代工业产品制造技术之大成。

世界各国给模具的称谓:日本:进入富裕社会的原动力。

德国:金属加工业中的帝王。

罗马尼亚:模具就是黄金。

欧美:磁力工业工艺先进的发达国家,其模具工业年产值早已超过机床行业的产值。

居20世纪90年代统计,日本模具工业已实现了高度的专业化、标准化和商品化,在全国一万多家模具企业中,生产塑料模具的企业占40%。

新近统计的韩国模具专业厂中,生产塑料模具的占43.9%,新加坡全国460多家模具企业中,60%生产塑料模具,由此可见,由于塑料成型工业的发展,塑料模具已处于同冲压模具并驾齐驱的地位。

二. 我国塑料模具工业现状及今后的主要发展目标我国各行业对模具工业的发展十分重视,国务院曾颁布过“当前产业政策要点的决定”。

在重点支持技术改造的产业、产品中,把模具制造列为机械工业技术改造序列的第一位。

它确定了模具工业在国民经济中的重要地位,也提出了振兴模具工业的主要任务,加入WTO后,在给我国机械行业尤其是模具工业带来严峻挑战的同时,也带来了巨大的机遇,我们必须尽快提高我国模具工业的整体技术水平并迎头赶上发达国家的模具技术水平。

本设计是注射模具设计,注射模具又称注塑模具,注射模具主要用语热塑性塑料制件的成型,近年来,热固性塑料注射成型的应用也在逐渐增加,世界塑料成型模具产量中的半数以上是注塑模具。

此外,反应注射成型、双色注射成型等特种注射成型工艺也正得到不断开发与应用。

三. 设计目的及意义本设计题目为内凸缘矩形盒的注塑模具设计,该课题的主要设计意义在于掌握注塑模设计的大体思路,懂得如何着手分析和考虑问题,能自己独立的设计出一套完整的模具体,且能将它应用于实际生产。

本设计对做毕业设计的毕业生有一定的设计意义,它概括了内凸缘矩形盒零件的设计要求、内容及方向。

通过对该零件模具的设计,进一步加强了设计者注塑模设计的基础,为设计更复杂的注塑模具做好了铺垫和吸取了更深刻的经验。

内凸缘矩形盒注射模设计第一章模塑工艺规程的编制该塑件是一内凸缘矩形盒,,起零件图如下所示。

本塑件的材料初步选用HDPE,生产类型为大批量生产。

1.1塑件的工艺性分析1.1.1塑件的原材料分析。

塑件的材料聚乙烯是指由乙烯单体自由基聚合而成的聚合物,英文名称为Polyethylene,简称PE。

PE的合成原料来自石油,因石油资源丰富,其产量自1965年一直高居第一。

聚乙烯是一种工业化年代较晚,但发展最快的塑料品种,最早实现工业化的品种为LDPE,于1951年首次实现万T级工业规模生产。

目前聚乙烯的产量占合成树脂总量的20%左右,到2000年,全世界聚乙烯的年产量为4800万吨,中国聚乙烯的年生产能力323万t,实际生产275万t/a。

目前,聚乙烯的主要品种有:低密度聚乙烯(LDPE)、高密度聚乙烯(HDPE)、线性低密度聚乙烯(LLDPE)、高分子量聚乙烯(UHMWPE)及氯化聚乙烯(CPE)等。

PE为线性聚合物,具有同烷烃相似的结构,属于高分子长链脂肪烃;分子对称无极性,分子间作用力小,力学性能不高、电绝缘性好、熔点低、印刷性不好。

PE分子链上含有短的甲基和长的烃基支链,并含有少量的双键和醚基,其耐候性不好,日晒、雨淋都引起老化,需加入抗氧剂和光稳定剂改善。

PE的结构规整、线性度高,因而易于结晶,晶型属于斜方晶系。

PE树脂为无味、无毒的白色粉末或颗粒,外观呈乳白色,有似蜡的手感,吸水率低,小于0.01%。

PE的膜透明,并随结晶度提高而下降。

PE膜透水率低但透气性较大,不适用于保鲜而适于防潮包装。

PE易燃,氧指数仅为17.4,燃烧时低烟,有少量熔融落滴,火焰上黄下蓝,有石蜡气味,PE的耐水性较好,制品表面无极性,难以粘合和印刷,经表面处理才可以改善。

PE的力学性能一般,其拉伸强度一般,抗蠕变性不好,只有耐冲击性能较好。

耐环境应力开裂性不好,但耐穿刺性好。

耐低温性不好,耐热性不好,线膨胀系数大,热导率较高。

PE无极性,介电损耗低,且随温度和频率变化较小,可用于高频绝缘,是少数年点晕性好的塑料品种,介电强度又高,因而可用于做高压绝缘材料。

PE属烷烃类惰性聚合物,具有良好的化学稳定性,PE常温下可耐酸碱、盐类水溶液的腐蚀,具体有稀硫酸、稀硝酸、任何浓度的盐酸、氢氟酸、磷酸、甲酸及乙酸等,但不耐强氧化剂如发烟硫酸、弄硫酸和络酸等。

PE在60℃以下不溶于一般溶剂,但与脂肪烃、芳香烃、卤代烃等长期接触会熔涨或龟裂。

温度超过60℃后,可少量溶于甲苯、乙酸戊酯、三氯乙烯、松结油、矿物油及石蜡中,温度超过100℃后可溶于四氢化萘1.1.2塑件的结构和尺寸精度及表面质量分析1.1.2.1结构分析。

从零件图上分析,该零件总体形状为一个无盖子的矩形盒。

在长度方向的两侧对称各对称分布了的一个长度为44mm,高度为4mm,宽度为5mm的凸缘。

凸缘距离边缘为8mm,相对来看就又出现了44mm⨯8mm⨯4mm的凹槽(对称分布),因此,模具设计时候必须考虑采用斜导柱内抽芯、斜顶杆顶出抽芯、斜滑块的内侧抽芯等方法把内凸缘成型出来,该零件属于中等程度。

1.1.2.2尺寸精度分析。

由制件可知,此制件为未注公差尺寸。

查《实用注塑模设计手册》中的表2-7塑料制件尺寸公差(SJ1372)和表2-8塑件推荐选用精度等级按一般精度等级选用公差等级为MT7级(GB/T14486—1993)。

具体尺寸取值如下400-0.72、21+0.56、50-0.36、4+0.36、34+0.72、240-0.56、8+0.40、500-0.80、44+0.80。

由以上的分析可知,该零件的尺寸精度中等,对应的模具相关零件的尺寸加工可以得到保证。

从塑件的壁厚上来看,壁厚最大处为5mm,最小处为3mm,壁厚差为2mm,较均匀,有利于成型。

1.2.2.3表面质量分析。

该零件的表面除要求没有缺陷、毛刺,内部不得有杂质外,没有特别的表面质量要求,故比较容易实现。

综上分析可以看出,注塑时在工艺参数控制得较好的情况下,零件的成型要求可以得到保证。

1.2计算塑件的体积和质量计算塑件的质量是为了选用注塑机及确定模具型腔数。

计算塑件的体积:V=44⨯5⨯4⨯2+34⨯44⨯(24-21)+34⨯24⨯(50-44)/2⨯2+50⨯24⨯(40-34)mm/2⨯2 =183443计算塑件的质量:根据设计手册可查得低密度聚乙烯LDPE的密度为0.94~0.96g/cm3 ,取0.95g/cm3 。

故塑件的质量为: W=Vρ=18344⨯0.95⨯10-3=17.4268g查《塑料制品及其成型模具设计》表0.1和《注塑模具典型结构100例》附表6得1.3注塑机的选择选择合适的注塑机是注塑加工正常进行的前提,本模具设计中初步决定采用一模两腔的结构,选择注塑机要以下列参数为依据 1.3.1最大注射量注塑模一次成型的塑料重量(塑件与流道凝料之和)应在注塑机理论注射量的10%~80%之间;既能保证制品质量,又可充分发挥设备的能力,则选在50%~80%之间为好。

这里计算为粗略计算,视单个流道凝料重量为223113.144200.95100.3233W r h gπρ-==⨯⨯⨯⨯⨯=则注射量在50%~80%中选择即1002(17.42680.32)70.987250g ⨯+⨯= 1002(17.42680.32)44.36780g ⨯+⨯=中选择。

1.3.2注射压力注塑加工时所需注射压力与塑料品种、塑件的形状及尺寸、注塑机类型、喷嘴及模具流道的阻力等因素有关。

选择的注塑机注射压力必须大雨成型制品所需的注射压力。

根据经验,成型所需注射压力范围如下:1.3.2.1塑件结构简单,熔体流动性好,壁后者,所需要注射压力一般小于70MPa ; 1.3.2.2塑件形状一般,精度要求一般,熔体流动性好者,所需注射压力通常选70~100MPa ;1.3.2.3塑件形状一般,有一定精度要求,熔体粘度中等(如改性PE 、PS ),所需注射压力选100~140MPa ;1.3.2.4塑件壁薄、尺寸大,壁后不均,精度要求高,熔体粘度高者,注射压力选为100~140MPa 。

1.3.3 锁(合)模力锁(合)力为注射机锁模装置用于夹紧模具的力。