常减压蒸馏装置常压塔工艺设计

常减压蒸馏工艺设计计算

常减压蒸馏工艺设计计算常减压蒸馏工艺是一种常用的分离工艺,在化工工业中应用广泛。

常减压蒸馏可以实现对液体混合物的分离和纯化,具有效果好、操作简单的特点。

在进行常减压蒸馏工艺设计计算时,首先需要确定的是原料的组成和性质以及所要求的产品纯度。

接下来需要确定的是减压塔的设计参数,包括减压塔的塔径、高度、塔板数、进料位置、加热方式等。

然后根据给定的设计参数,进行减压塔的热力计算、物料平衡计算和塔板设计计算。

最后还需要进行减压系统的能量平衡计算和传热传质计算,以确定所需的加热器和冷凝器的热力性能。

常减压蒸馏工艺设计计算中的几个关键问题是:进料位置的确定、塔盘数的确定、回流比的确定以及回流液的冷凝方式。

进料位置的确定需要考虑流态、塔内回流比和塔效。

塔盘数的确定需要考虑产品纯度、塔效、塔内压力和进料位置。

回流比的确定需要考虑产品纯度和产量要求。

回流液的冷凝方式可以选择直接冷凝法或间接冷凝法,根据实际情况确定。

常减压蒸馏工艺设计计算一般采用Matlab或Aspen Plus等软件进行模拟计算,以得到最佳的设计方案。

常减压蒸馏工艺设计计算的结果有两个方面的指标:分离效果和能量平衡。

分离效果是指分离出的产品的纯度,常用的评价指标是塔顶和塔底的组分含量。

能量平衡是指进出料之间的能量平衡,包括塔内各个位置的温度和压力分布。

常减压蒸馏工艺设计计算中还有几个常用的技术经验公式,如McCabe-Thiele图法、Fenske方法和Underwood方法等,可以用来快速估算设计参数。

在进行常减压蒸馏工艺设计计算时,还需要考虑操作的安全性,包括减压系统的安全性和冷凝器的冷却能力等。

总之,常减压蒸馏工艺设计计算是一项复杂而重要的工作,需要考虑多个因素的综合影响。

只有通过科学合理的计算和分析,才能得到满足要求的设计方案。

常减压工艺流程及重要装置

常减压工艺流程及重要装置下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!一、原料准备常减压装置的原料为原油,首先需要对原油进行脱水、脱盐处理,以保证后续工艺流程的顺利进行。

260万吨大庆原油常减压蒸馏装置常压塔工艺设计

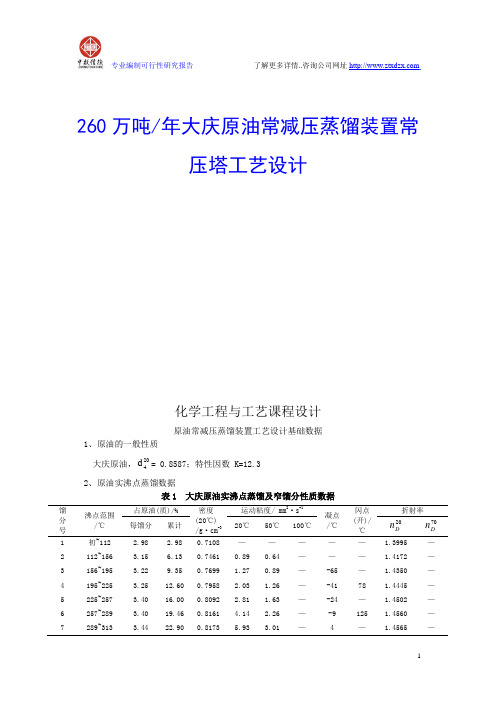

260万吨/年大庆原油常减压蒸馏装置常压塔工艺设计化学工程与工艺课程设计原油常减压蒸馏装置工艺设计基础数据1、原油的一般性质大庆原油,204d= 0.8587;特性因数 K=12.32、原油实沸点蒸馏数据表1 大庆原油实沸点蒸馏及窄馏分性质数据馏分号沸点范围/℃占原油(质)/% 密度(20℃)/g·cm-3运动粘度/ mm2·s-1凝点/℃闪点(开)/℃折射率每馏分累计20℃50℃100℃20Dn70Dn1 初~112 2.98 2.98 0.7108 ————— 1.3995 —2 112~156 3.15 6.13 0.7461 0.89 0.64 ——— 1.4172 —3 156~195 3.22 9.35 0.7699 1.27 0.89 —-65 — 1.4350 —4 195~225 3.25 12.60 0.7958 2.03 1.26 —-41 78 1.4445 —5 225~257 3.40 16.00 0.8092 2.81 1.63 —-24 — 1.4502 —6 257~289 3.40 19.46 0.8161 4.14 2.26 —-9 125 1.4560 —7 289~313 3.44 22.90 0.8173 5.93 3.01 — 4 — 1.4565 —8 313~335 3.37 26.27 0.8264 8.33 3.84 1.73 13 157 1.4612 —9 335~355 3.45 29.72 0.8348 — 4.99 2.07 22 —— 1.445010 355~374 3.43 33.15 0.8363 — 6.24 2.61 29 184 — 1.445511 374~394 3.35 36.50 0.8396 —7.70 2.86 34 —— 1.447212 394~415 3.55 40.05 0.8479 —9.51 3.33 38 206 — 1.451513 415~435 3.39 43.44 0.8536 —13.3 4.22 43 —— 1.456014 435~456 3.88 47.32 0.8686 —21.9 5.86 45 238 — 1.464115 456~475 4.05 51.37 0.8732 ——7.05 48 —— 1.467516 475~500 4.52 55.89 0.8786 ——8.92 52 282 — 1.469717 500~525 4.15 60.04 0.8832 ——11.5 55 —— 1.4730 渣油>525 39.96 100.0 0.9375 ———41①———3、产品方案及产品性质表2 产品产率及其性质产品沸点范围产率相对密度恩氏蒸馏数据, ℃d初10% 30% 50% 70% 90% 终名称℃%(重) 204重整原料初~130 4.26 0.7109 52 75 84 96 112 136 150航空煤油130~230 9.4 0.7782 142 162 180 192 205 228 243轻柴油230~320 13.5 0.8406 225 238 255 262 270 288 312重柴油320~350 5.7 0.8450 307 324 329 331 339 348 360重油>350 67.2 0.92004. 设计处理量: 250+学号×10万吨/年, 开工:8000小时/年。

260万吨年原油常减压蒸馏装置常压塔工艺设计

整体蒸馏装置将原油分为:常压渣油、含蜡馏分油、中间馏分油和石脑油组分。常压部分出常压渣油、中间馏分和石脑油以下的馏分。中间馏分在加氢脱硫分馏塔中分馏煤油、轻、重柴油,常压渣油进入高真空减压蒸馏,分馏出的蜡油作为催化裂化装置和加氢裂化装置的原料。整体蒸馏装置可以节省投资30%左右。

电脱盐方面:美、欧各国规定,经油田处理后,进炼油厂的原油含盐量不大于50mg/L,含水量小干0.5%。美国练油厂一般脱至3mg/L,有个别炼油厂(如Eise-gunilol炼油厂)二级脱盐结果达0.3mg/L。现以Petrolite和Howe-Beaket二公司的专利技术较为先进。Howe-Beaket技术主要为低速脱盐,Petrolite已在低速脱盐的基础上开发了高速电脱盐。

学院:化工与环境工程学院

专业:化学学工程与工艺

班级:化工08-4

学生:李小兰

学号:0**********

完成时间:2011年11月24日至2011年12月23日

广东石油化工学院

化学工程与工艺专业

设计任务书

1.设计题目:XX万吨/年原油常减压蒸馏装置常压塔工艺设计

常减压蒸馏装置工艺流程图

减压渣油出装置 减压渣油出装置

3

中国石油华东设计院

4.1常减压蒸馏装置—工艺流程

4

中国石油华东设计院

4.1常减压蒸馏装置—工艺流程

5

中国石油华东设计院

注水 注氨 注缓蚀剂

常压塔

常一中油泵

常二中油泵 初底油自常压炉来

汽提蒸汽

常压塔顶回流罐

常压塔顶产品罐

常压汽提塔

含硫污水 ห้องสมุดไป่ตู้压塔顶回流泵

含硫污水

常顶产品油泵

常一线油泵 气提蒸汽

常二线油泵 汽提蒸汽

常三线油泵 常四线油泵

常底油泵

2

常顶不凝气

常顶油至轻烃回收部分 常顶一级油出装置 常一线油出装置 常二线油出装置

常三线油出装置 常四线油去减压塔 常底油至减压炉

中国石油华东设计院

4.1常减压蒸馏装置—工艺流程

蒸汽 减顶气 减顶油出装置

常压渣油自常压部分来

减顶真空泵

减顶油泵 含油污水

减顶油罐 减顶水泵

汽提蒸汽

减一线及一中泵 减二线及二中泵

减三线及三中泵 洗涤油泵

燃料油 燃料气 减压炉

减压塔

减压渣油泵

减一线油出装置

4.1常减压蒸馏装置—工艺流程图

脱盐排水

电脱盐罐

电脱盐罐

净化水

注水 注氨 注缓蚀剂

含硫污水 初顶油泵

初侧油泵

原油自罐区来

原油泵

初馏塔

初底油泵

1

常压炉

初顶不凝气 初顶油至轻烃回收部分 初侧油至常压塔

初底油至常压塔 燃料油 燃料气

中国石油华东设计院

万吨年常减压蒸馏装置工艺设计

消防措施

消防水源:提 供充足的水源, 确保灭火效果

消防器材:配 备齐全的消防 器材,如灭火 器、灭火栓等

消防通道:设 置合理的消防 通道,确保人 员疏散和救援

消防培训:加 强员工消防培 训,提高员工 消防意识和技

能

06

设备选型与布置

主要设备选型

加热炉:根据工艺要求选择合适的加热炉类型和规格 塔器:根据物料性质和分离要求选择合适的塔器类型和规格 换热器:根据工艺流程和热量需求选择合适的换热器类型和规格 泵:根据物料性质和工艺流程选择合适的泵类型和规格 阀门:根据工艺要求和操作需要选择合适的阀门类型和规格

流量控制的方法:通过调节阀 门开度、泵转速等手段实现

流量控制的关键参数:流量、 压力、温度等

流量控制对装置的影响:流量 波动可能导致产品质量不稳定、 产量下降等问题

液位控制

液位控制的目的:确保装置稳定运行,防止溢流和抽空 液位测量方法:使用差压变送器、浮筒液位计等测量设备 液位调节方式:通过调节阀、变频泵等设备进行调节 液位报警设置:设置高低液位报警,及时发现异常情况

添加标题

设备故障:设备出 现故障时,应立即 停止操作,并联系 专业人员进行维修。

添加标题

管道堵塞:定期检 查管道是否畅通, 如有堵塞现象,及 时清理。

添加标题

阀门失灵:阀门失 灵时,应立即关闭 阀门,并联系专业 人员进行维修。

添加标题

仪表失灵:仪表失 灵时,应立即联系 专业人员进行维修, 并检查仪表是否正 常。

添加标题

电源故障:电源故 障时,应立即停止 操作,并联系专业 人员进行维修。

添加标题

操作不当:操作不 当可能导致设备损 坏或安全事故,应 严格按照操作规程 进行操作。

万吨年常减压蒸馏装置工艺设计

万吨年常减压蒸馏装置工艺设计一、引言常减压蒸馏是一种重要的分离工艺,广泛应用于石油化工行业。

本文基于万吨年常减压蒸馏装置的设计要求,对工艺进行详细设计,旨在满足设备的高效运行和产品质量的要求。

二、装置工艺流程常减压蒸馏装置的主要工艺流程包括进料、预热、加热、分馏、冷却和产品收集等步骤。

2.1 进料进料是装置的起始步骤,原料从储罐经过输送管道进入装置。

进料过程需要考虑流量和温度的控制,以确保装置的正常运行。

2.2 预热进料经过加热器进行预热,提高进料的温度至蒸发温度。

预热过程需要控制加热温度和时间,以确保进料在进入分离塔前达到合适的温度。

2.3 加热预热后的进料进入分离塔,在分离塔内进行加热。

加热过程中需要控制加热温度和压力,使得进料能够充分蒸发并分离成不同的组分。

2.4 分馏在分馏塔中进行分离,通过不同组分的沸点差异,实现轻质组分和重质组分的分离。

分馏过程中需要控制塔底的温度和塔顶的压力,以确保合理的分离效果。

2.5 冷却分馏后的产品经过冷却器进行冷却,降低温度至合适的收集温度。

冷却过程中需要控制冷却温度和冷却时间,避免产品的过热或过冷。

2.6 产品收集冷却后的产品通过收集器进行收集,分离出所需的产物。

产品收集过程需要注意收集器的遮挡和密封,以防止产品的污染或泄露。

三、工艺参数设计为了保证装置的高效运行和产品质量的要求,需要对装置的工艺参数进行设计。

3.1 进料流量根据设备的设计要求和生产需求,确定进料的流量范围。

进料流量的选择需要考虑装置的生产能力和运行稳定性。

3.2 加热温度和压力根据进料组分的性质和分离要求,确定加热的温度和压力范围。

加热温度和压力的选择需要兼顾分离效果和能耗的平衡。

3.3 分馏塔底温度和塔顶压力根据产品要求和分离塔的结构特点,确定分馏塔底温度和塔顶压力的要求。

分馏塔底温度和塔顶压力的选择需要满足产品质量和工艺要求。

3.4 冷却温度和冷却时间根据产品的蒸发温度和收集温度,确定冷却的温度和时间范围。

石油炼制常压减压蒸馏装置

第十四章石油炼制常压减压蒸馏装置一、常减压蒸馏装置概述及工艺流程说明1、装置概述装置主要设备有30台, 各类设备参数如下。

(1) 加热炉2台常压炉1 台, 138,160,000 kJ/h减压炉1台, 75,360,000 kJ/h(2) 蒸馏塔4座初馏塔(塔-1):φ 3000×26033 mm常压塔(塔-2):φ3800×34962 mm汽提塔(塔-3):φ1200×24585 mm减压塔(塔-4):φ6400/φ3200×38245 mm(3) 冷换设备116台(不包括空气预热器)换热器76台,总换热面积11455 m2,其中用于发生蒸汽有1140 m2,用于加热电脱盐注水175 m2;冷凝冷却器40 台,总冷却面积10180 m2。

(4) 泵55台电动离心泵42台,蒸汽往复泵1台,计量泵10台,刮板泵2台。

(5) 风机1台。

(6) 容器 33个(7) 吹灰器26台其中伸缩式4台,固定式22台。

2、工艺流程说明(1)原油换热系统①原油从油罐靠静位能压送到原油泵(1#、2#)进口,在原油泵进口注入利于保证电脱盐效果的破乳剂和新鲜水,经泵后再注入热水,然后分三环路与热油品换热到110~120℃,进入电脱盐罐进行脱盐脱水。

②原油在电脱盐罐内经20000V高压交流电所产生的电场力作用,微小的水滴聚集成大水滴,依靠密度差沉降下来,从而与原油分离。

因原油中的盐分绝大部分溶于水中,故脱水其中也包括脱盐。

③原油从电脱盐罐出来后注入NaOH,目的是把原油残留的容易水解的MgCl、CaCl2转2化为不易水解的NaCl,同时中和原油中的环烷酸、H2S等,降低设备腐蚀速率,延长开工周期。

然后经接力泵(01#,02#)后分三路,其中二路继续与热油品换热到220~230℃后进初馏塔,另一路则先后经过炉-2、炉-1对流室冷进料管加热到210~220℃后进初馏塔。

(2)初馏系统被加热至220~230℃的原油进入初馏塔(塔-1)第6层(汽化段)后,分为汽液两相,汽相进入精馏段(第6层上至塔顶),液相进入提馏段(第6层下至塔底)。

常减压蒸馏装置—工艺流程图.ppt

常压塔

注水 注氨 注缓蚀剂

常压塔顶回流罐

常压塔顶产品罐

常顶不凝气

常顶循油泵 含硫污水 初侧油自初馏塔来 常压汽提塔 含硫污水 常顶油至轻烃回收部分 常压塔顶回流泵 常顶产品油泵

常顶一级油出装置

常一线油出装置 常一中油泵

常一线油泵

常二中油泵

气提蒸汽

常二线油出装置

初底油自常压炉来 常二线油泵

汽提蒸汽

汽提蒸汽 常三线油出装置

常三线油泵 常四线油去减压塔 常四线油泵 常底油至减压炉

常底油泵

1

中国石油华东设计院

4.1常减压蒸馏装置—工艺流程

2

中国石油华东设计院

4.1常减压蒸馏装置—工艺流程

初顶不凝气

初顶油至轻烃回收部分

初侧油至常压塔

3

中国石油华东设计院

4.1常减压蒸馏装置—工艺流程

4

中国石油华东设计院

4.1常减压蒸馏装置—工艺流程

初顶不凝气 注水 注氨 注缓蚀剂

含硫污水

初顶油至轻烃回收部分

初顶油泵

脱盐排水

电脱盐罐

电脱盐罐 初侧油至常压塔

初侧油泵

净化水

初底油至常压塔

燃料油 燃料气

原油自罐区来

原油泵

初馏塔

初底油泵

常压炉

5

中国石油华东设计院

原油常减压蒸馏装置工艺设计程序PPT(31张)

隔离系统

蒸馏塔汽液负荷计算

自下往上算; 作每块塔板隔离体系; 列能量平衡表; 查各物料热焓; 由能量平衡算出液相负荷(内回流); 计算汽相负荷; 绘全塔汽液负荷图。

各塔板参数

各塔板上的各种参数用内插法求取; 塔板压力; 塔板温度; 塔板上物料的相对密度; 塔板上物料的粘度;

•

19、大家常说一句话,认真你就输了,可是不认真的话,这辈子你就废了,自己的人生都不认真面对的话,那谁要认真对待你。

•

20、没有收拾残局的能力,就别放纵善变的情绪。

•

1、不是井里没有水,而是你挖的不够深。不是成功来得慢,而是你努力的不够多。

•

2、孤单一人的时间使自己变得优秀,给来的人一个惊喜,也给自己一个好的交代。

北京石油设计院编, 《石油化工工艺计算 图表》, 烃加工出版社, 1983年;

石油炼制工艺学; 石油炼制工程; 等等…..

课程设计说明书的编写要求

课程设计说明书应由下列部分组成: 1.封面 2.课程设计任务书 3.目录─按章丶节丶一丶二丶三丶四层次 4.说明书正文 5.参考资料目录─包括参考书及参考期刊

终身学习能力。

设计程序

准备工作

详细了解任务:原料、产品 查资料

物理化学原理 技术线路 生产数据 国内外现状* 采用新的工艺设备技术

可行性研究

工艺流程设计

一段流程 二段流程 三段流程 四段流程

确定主要工艺条件

压力、温度等等。

主要工艺设备设计

5、世上最美好的事是:我已经长大,父母还未老;我有能力报答,父母仍然健康。

•

常减压装置工艺流程说明

常减压装置工艺流程说明一、原油换热及初馏部分原油经原油泵P1001 A-C升压进入装置后分为两路,一路与原油—初顶油气换热器E1001AB换热,然后经过原油—常顶循(II)换热器E1003、原油—减一及减一中换热器E1004、原油—常一中(II)换热器E1005AB、原油—常三线(II)换热器E1006AB,换热后温度升至134℃,与另一路换后原油合并进电脱盐罐V1001;另外一路与原油—常顶油气换热器E1002AB换热后,依次经过原油—常顶循(I)换热器E1007、原油—常一线换热器E1008、原油—常二线(II)换热器E1009、原油—减渣(V)换热器E1010A-C,温度升至138℃,与另一路合并。

合并后温度为136℃的原油至电脱盐。

脱盐后的原油分为两路,一路脱后原油分别经过E1011AB、E1012AB、E1013AB、E1014A-C、E1015AB,分别与减三线(II)、常二线(I)、常二中(II)、减渣(IV)、减二及减二中换热,温度升至240℃。

另一路脱后原油分别经过E1016、E1018、E1019AB、E1020A-C,分别与减二线、常一中(I)、减三线(I)、减三及减三中(II)换热,温度升至236℃,然后与从E1015AB来的脱后原油合为一路进入初馏塔T1001。

初馏塔顶油气经过E1001AB,与原油换热后再经初顶油气空冷器Ec1001AB、后冷器E1041AB,冷凝冷却到40℃后,进入初馏塔顶回流罐V1002进行气液分离,V1002顶不凝气进入低压瓦斯罐,然后引至加热炉F1001燃烧。

初顶油进入初顶油泵P1002AB,升压后一路作为初馏塔顶回流返回到T1001顶部,另一路作为汽油馏分送至罐区(汽油)。

初馏塔底油经初底泵P1003AB抽出升压后分为两路,一路经初底油—减渣(III)换热器E1021A-D、初底油—常三线(I)换热器E1022、初底油—减三及减三中(I)换热器E1026A-C,换热至297℃;另一路经过初底油—常二中(I)换热器E1025A-C、初底油—减渣(II)换热器E1026A-D换热后温度升至291℃,二路混合后温度为294℃,进入初底油—减渣(I)换热器,温度升至311℃进常压炉F1001,经加热炉加热至369℃后,进入常压塔T1002进行分离。

常减压装置工艺技术和设备

216.9 227.5 245 255.7 266

251.9 275.8 302.6 314.8 330

273.5 287.3 309.9 323.7 337.1

359.7 372.5 402 422.9 448.1

90% 95% EP

139.5 149.6 157

219.6 229.1 242

282.7 289.4 313

减顶油

回流罐

汽油 减一 减二

汽油

初 馏 塔

原油换热至 220-240℃

汽提塔

常 压 塔

煤油 柴油

常压 塔底 油经 常压 炉加 热至 385 ℃

减 压 塔

减三

减四

电脱盐

电脱盐罐

常 压 炉

蜡油

常 压 炉

减压渣油

原油

典型三段汽化常减压蒸馏流程

二、工艺流程

二段闪蒸-常压-减压流程图

二、工艺流程

初馏-闪蒸-常压-减压流程图

能耗、设备防腐等有十分重要的作用,而且对下游装

置的原料性质、产品质量和分布、防止设备腐蚀、堵 塞等起着很重要的作用。

常减压蒸馏装置通常由电脱盐部分、初馏部分、常压 部分、减压部分、原油换热网络部分、轻烃回收部分

等六部分组成。

一、装置概况

镇海炼化分公司共3套常减压装置,加工能力分别为

800、600和900万吨/年,总加工能力为2300万吨/年。

三、原料和产品

原油名称 大庆 胜利 辽河 中原 新疆 单家寺 IBP~200℃ 11.5 7.5 12.3 19.4 15.4 1.7 200~350℃ 19.7 17.6 24.3 25.1 26.0 11.5 350~500℃ 26.0 27.5 29.9 23.2 28.9 21.2 >500℃ 42.8 47.4 33.5 32.3 29.7 65.6

【优秀毕设】年处理量940万吨常减压装置常压塔工艺设计...

毕业设计(论文)说明书题目常减压装置常压塔工艺设计院别:辽宁石化职业技术学院专业:化学工程与工艺班级:化工102设计人:韩兵兵指导教师:**毕业设计(论文)任务书一、题目:常减压装置常压塔工艺设计二、基础数据1.原料辽河混合原油。

2.处理量: 940 万吨/年。

3.年工作时间:8000小时。

4.原油性质。

见附表。

5.产品方案及产品规格:见附表。

表1 原油实沸点蒸馏馏份油收率及累计收率组分产品切割温度℃收率%(质量) 累积收率%(质量)1 汽油初馏点-130 2.52 2.522 航煤130-230 5.02 7.543 轻柴油230-320 12.3 19.844 重柴油320-350 2.9 22.745 常重油>350 76.96 76.966 损失0.3 0.3合计100表2 原油及直馏产品性质汇总表物料相对密度原油及产品恩式蒸馏数据0% 10% 30% 50% 70& 90% 100% 汽油0.7396 50 82 98 108 117 139 148 航煤0.7784140 153 165 171 187 199 220 轻柴油0.8582 195 231 254 272 301 338 355 重柴油0.9057 279 315 388 413 433 453 465 常重油0.9560原油0.9258256 332 380 415拔头油0.9366说明:1.脱盐后原油含水:0.3%;2.原油含总硫%(质量分数):0.33%;3.原油酸值mg KOH/g:4.144.初馏塔汽油产率为汽油总产率的70%。

5. 原油特性因数K=11.7三、内容要求:1. 说明部分:(1)装置的概括和特点。

(2)生产流程方案的确定。

(3)工艺流程的概述。

(4)主要设备简介。

(5)能耗指标。

(6)设备汇总表。

(7)存在问题与设想。

2. 计算部分:(1)物料衡算。

(2)热量衡算。

(3)确定操作条件。

年处理量420万吨常减压装置常压塔工艺设计

年处理量420万吨常减压装置常压塔工艺设计北京化工大学毕业设计(论文)题目:年处理量420万吨常减压蒸馏装置工艺设计院别:专业:化工工艺班级:学生:指导教师:摘要本设计主要是以某石化公司常减压为设计原型,主要计算数据取自生产实际。

所处理的原料为辽河混合原油,经过初馏塔初步分离后再经过常压塔和减压塔的分离得到不同馏程的馏分油。

在采用新工艺、新设备的同时优化了工艺流程,为了节能常压系统采用4台空冷器,为增加处理量,常压炉四路进料四路出料。

为使相当数量的中间馏分得到合理利用,因为它们是很多的二次加工原料,又能从中生产国民经济所需的各种润滑油、蜡、沥青的原料。

因此本设计采用三段汽化蒸馏,即预汽化—常压蒸馏—减压蒸馏。

关键词:常减压蒸馏;常压塔;工艺;设计目录第1章文献综述 (3)1.1 常减压蒸馏意义 (3)1.2 装置的概况和特点 (3)1.3 工艺流程概况 (4)1.4 主要原料、工艺及能耗指标 (7)第2章设计计算 (12)2.1 基础数据的换算 (12)2.1.1平均沸点 (12)2.1.2 确定各馏分相对分子质量和特性因数K (14)2.1.3 确定临界参数 (14)2.1.4 确定焦点参数 (15)2.1.5 确定平衡汽化温度 (15)2.1.6 确定实沸点温度 (19)2.1.7 原料及产品的有关参数汇总 (22)第三章物料衡算 (19)3.1 初馏塔的物料衡算 (23)3.2 常压塔的物料衡算 (20)第四章确定塔的相关参数和条件 (21)4.1 确定塔板数 (21)4.2 确定塔的操作条件 (21)4.2.1 确定塔的操作压力 (21)4.2.2 确定各侧线及塔底的气提蒸汽量 (23)4.2.3 确定过汽化段温度 (23)4.2.4 估算塔底温度 (27)4.2.5 假定塔顶及各侧线温度 (27)4.3 侧线及塔顶温度的校核 (28)4.4 塔经计算 (34)4.4.1 塔经的初算 (34)4.4.2计算出Wmax后再计算适宜的气速Wa (35)4.4.3计算气相空间截面积 (35)4.4.4 降液管内流体流速Vd (35)4.4.5计算降液管面积 (35)4.4.6塔横截面积Ft的计算 (36)4.5 塔高计算 (36)第五章存在的问题和设想 (37)5.1存在问题 (37)5.2设想 (37)5.3三废的处理情况及噪声的消除 (37)总结 (38)参考文献 (39)致谢 (40)北京工大学继续教育学院论文诚信承诺书本人郑重承诺:我所呈交的毕业设计《年处理量420万吨常减压蒸馏装置工艺设计》是在指导教师的指导下,独立开展研究取得的成果,文中引用他人的观点和材料,均在文后按顺序列出其参考文献,设计使用的数据真实可靠。

710万吨年常减压蒸馏装置工艺设计

710万吨年常减压蒸馏装置工艺设计710万吨年常减压蒸馏装置是石化行业中的一项重要设备,其功能是将原油或馏分进行分离和精制,以生产出高质量的石化产品。

本文将阐述该装置的工艺设计。

首先,710万吨年常减压蒸馏装置主要由以下几个部分组成:进料加热系统、常减压列、回流系统以及分离系统。

其中,进料加热系统用于将原油或馏分加热至一定温度;常减压列用于利用常减压原理进行分离和精制;回流系统用于收集分离的产物;分离系统用于将分离后的物质分成不同的组分。

在设计710万吨年常减压蒸馏装置时,需要考虑以下几个方面:1. 安全性:710万吨年常减压蒸馏装置使用高温高压的工作条件,因此安全性是至关重要的考虑因素。

在设计过程中,需要考虑各种安全措施,如加热系统的泄压装置、安全阀等。

2. 精度:710万吨年常减压蒸馏装置需要在不同的温度、压力下进行分离,因此精度是至关重要的。

需要通过成熟的技术手段,如现代化自控系统、先进的检测仪器等来保证分离效率的高精度。

3. 可靠性:710万吨年常减压蒸馏装置的工作时间非常长,需要保证设备的可靠性。

因此需要选择优质的材料和成熟的工艺技术,使设备在长时间的连续运行中,能够稳定地工作,避免各种故障和事故。

4. 节能性:710万吨年常减压蒸馏装置是一种能耗较大的设备,因此需要考虑节能措施。

在工艺设计中,需要选择低温度低压的条件进行操作,降低设备的能耗。

综上所述,710万吨年常减压蒸馏装置的工艺设计需要考虑安全性、精度、可靠性以及节能性等因素。

通过选择优质材料、成熟的工艺技术、现代化自控系统等手段来保证设备的高效稳定运行,以生产出高质量的石化产品。

在具体实践中,710万吨年常减压蒸馏装置的工艺设计需要根据具体情况进行选择和配置。

以下是几个设计方案:1. 采用分段递减加热。

当油品被加热时,先采用相对较低的温度进行加热,然后循序渐进地逐渐升温至设定温度。

这种方式可以避免油品过度加热,同时保证油品的分离效率和产品质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化工专业课程设计常减压蒸馏装置常压塔工艺设计学校名称:广东石油化工学院专业名称:化学工程与工艺班别:姓名:学号:指导教师:完成时间:2012年02月01日至2012年10月日广东石油化工学院课程设计说明书设计名称:化工专业课程设计题目:530万吨/年原油常减压蒸馏装置设计常压分馏塔工艺设计学生:学号:班别:专业:化学工程与工艺指导教师:日期:2012 年02 月20 日广东石油化工学院化学工程与工艺专业设计任务书2012 年9 月30 日批准系主任谢颖发给学生1.设计题目: 原油常减压蒸馏装置工艺设计2. 学生完成全部设计之期限: 2013 年10 月20 日3. 设计之原始数据: (另给)4. 计算及说明部分内容: (设计应包括的项目)一、总论1.概述;2.文献综述;3.设计任务依据;4.主要原材料;5.其他二、工艺流程设计1. 原料油性质及产品性质;2. 生产方案;3.工艺流程;4. 蒸馏塔类型、塔器结构;5.环保措施三、常压蒸馏塔工艺计算1. 工艺参数计算;2. 物料平衡计算;3.操作条件的确定;4. 蒸馏塔各点温度核算;5. 蒸馏塔汽液负荷计算四、常压蒸馏塔尺寸计算1. 塔径计算;2. 塔高计算五、常压蒸馏塔水力学计算六、车间布置设计1. 车间平面布置方案;2. 车间平面布置图;3. 常压蒸馏塔装配图七、参考资料5. 绘图部分内容: (明确说明必绘之图)(1) 原油常减压蒸馏装置工艺流程图(2) 车间平面布置图(3) 常压蒸馏塔装配图插图: 主要塔器图, 蒸馏塔汽液负荷分布图, 计算草图等.6. 发出日期: 2013 年9 月30 日设计指导教师:完成任务日期: 2013 年10 月日学生签名:石油化工生产技术课程设计原油常减压蒸馏装置工艺设计基础数据1、原油的一般性质大庆原油,204d= 0.8587;特性因数K=12.32、原油实沸点蒸馏数据表1 大庆原油实沸点蒸馏及窄馏分性质数据馏分号沸点范围/℃占原油(质)/% 密度(20℃)/g·cm-3运动粘度/ mm2·s-1凝点/℃闪点(开)/℃折射率每馏分累计20℃50℃100℃20Dn70Dn1 初~112 2.98 2.98 0.7108 ————— 1.3995 —2 112~156 3.15 6.13 0.7461 0.89 0.64 ——— 1.4172 —3 156~195 3.22 9.35 0.7699 1.27 0.89 —-65 — 1.4350 —4 195~225 3.25 12.60 0.7958 2.03 1.26 —-41 78 1.4445 —5 225~257 3.40 16.00 0.8092 2.81 1.63 —-24 — 1.4502 —6 257~289 3.40 19.46 0.8161 4.14 2.26 —-9 125 1.4560 —7 289~313 3.44 22.90 0.8173 5.93 3.01 — 4 — 1.4565 —8 313~335 3.37 26.27 0.8264 8.33 3.84 1.73 13 157 1.4612 —9 335~355 3.45 29.72 0.8348 — 4.99 2.07 22 —— 1.445010 355~374 3.43 33.15 0.8363 — 6.24 2.61 29 184 — 1.445511 374~394 3.35 36.50 0.8396 —7.70 2.86 34 —— 1.447212 394~415 3.55 40.05 0.8479 —9.51 3.33 38 206 — 1.451513 415~435 3.39 43.44 0.8536 —13.3 4.22 43 —— 1.456014 435~456 3.88 47.32 0.8686 —21.9 5.86 45 238 — 1.464115 456~475 4.05 51.37 0.8732 ——7.05 48 —— 1.467516 475~500 4.52 55.89 0.8786 ——8.92 52 282 — 1.469717 500~525 4.15 60.04 0.8832 ——11.5 55 —— 1.4730 渣油>525 39.96 100.0 0.9375 ———41①———3、产品方案及产品性质表2 产品产率及其性质产品沸点范围产率相对密度恩氏蒸馏数据, ℃名称℃%(重) 204d初10% 30% 50% 70% 90% 终重整原料初~130 4.27 0.7200 42 67 74 86 102 114 127航空煤油130~230 8.86 0.7720 138 158 167 177 191 215 226轻柴油230~320 10.84 0.8210 238 245 252 270 285 291 313重柴油320~360 6.65 0.8305 326 331 333 336 339 344 353重油>360 69.38 0.90504. 设计处理量: 250+学号×10万吨/年, 开工:8000小时/年。

5. 汽提水蒸汽采用过热水蒸汽: 420℃, 0.3MPa(表)6. 可采用二段汽化流程,设3个中段循环回流; 过汽化油为2~4%(重)。

目录第一章:总论 (7)1.1 概述 (8)1.2 文献综述 (8)1.3设计任务依据 (8)1.4 主要原材料 (8)1.5其他 (8)第二章:工艺流程设计 (8)2 . 1原油的一般性质 (8)2.1.2 原油实沸点蒸馏数据 (9)2.1.3 原油平衡蒸发数据 (10)2.1.4产品性质 (10)2.2.工艺流程 (10)2.3塔器结构 (11)2.4环保措施 (11)第三章:工艺计算 (11)3.1 工艺参数计算 (12)3.1.1 油品的性质参数 (12)3.1.2 产品收率及物料平衡 (16)3.2操作条件的确定 (17)3.2.1 汽提蒸汽用量 (17)3.2.2操作压力 (18)3.2.3 汽化段温度 (18)3.2.4塔底温度 (21)3.2.5塔顶及各侧线温度的假设与回流热分配 (22)3.3.1重柴油抽出板 (23)3.3.2 轻柴油抽出板和煤油抽出板温度 (24)3.3.3 塔顶温度 (24)第四章:常压蒸馏塔尺寸计算 (35)4.1 塔径的计算 (35)4.1.1 塔径的初算 (35)4.1.2 计算适宜的气速Wa (36)4.1.3 计算气相空间截面积F (36)a (36)4.1.4 降液管内流体流速 Vd4.1.5 计算降液管面积‘F (36)d4.1.6 塔横截面积的计算F (37)t4.1.7 采用的塔径D及空塔气速W (37)4.2 塔高的计算 (37)4.3.1 塔板布置 (37)4.3.2 浮阀的计算 (38)4.3.3 溢流堰及降液管的计算 (39)4.3.4 降液管 (39)第五章:常压蒸馏塔的水力计算 (40)5.1 塔板总压力降 (40)5.2 雾沫夹带 (41)5.3 泄漏 (41)5.4 淹塔 (41)5.5 降液管负荷 (42)第六章车间布置设计 (45)6.1 车间平面布置方案 (45)6.2 车间平面布置图图纸说明 (45)6.3 参考资料 (46)第七章:结束语 (47)第一章总论1.1 概述:石油是一个国家经济发展国家稳定的命脉。

在石油、化工生产中,塔设备是非常重要的设备之一,塔设备的性能,对于整个化工和炼油装置的产品质量及其生产能力和消耗额等均有较大影响。

据相光关资料报道,塔设备的投资和金属用量,在整个工艺装置中均占较大比例,因此塔设备的设计和研究,始终受到很大的重视。

塔设备广泛应用于蒸馏、吸收、介吸、萃取、气体的洗涤、增湿及冷却等单元操作中,它的操作性能好坏,对整个装置的生产,产品产量,质量,成本以及环境保护,“三废”处理等都有较大的影响。

近些年来,国内外对它的研究也比较多,但主要是集中在常压塔的结构和性能方面,例如:如何提高塔的稳定性、如何利用理论曲线解决常压塔在性能方面存在的问题等。

在原油的一次加工过程中,常压蒸馏装置是每个正规炼厂都必须具备的,而其核心设备——常压塔的性能状况将直接影响炼厂的经济效益,由于在原油加工的第一步中,它可以将原油分割成相应的直馏汽油,煤油,轻柴油或重柴油馏分及各种润滑油馏分等。

同时,也为原油的二次加工提供各种原料.在进一步提高轻质油的产率或改善产品的质量方面,都有着举足轻重的地位.考虑到常压塔在实际应用方面的价值和意义,如何实现这样一种最经济、最容易的分离手段,是本次毕业设计选题的重要依据。

近年来,由于石油、化工企业不断向大型化的生产发展,因此塔设备的单台规模也随之增大。

例如:有的板式塔的直径可达10m以上,塔的总高度可达到80m,而填料塔更有直径为15m ,塔高为100m的大塔已经投产。

应当指出,设备大型化后,必须保证它在全负荷下运转,否则经济损失将是非常巨大的。

对于大型设备的设计、制造、操作和维修等,应提出更高、更严格的要求。

常压塔的研究也趋向于结构材料的探索,提高设备的使用周期,主要体现在所选择材料的防腐性和一些防腐材料的研究,同时也着眼于设备的安去性和环保性,以上这些都成为了当今常压塔研究的热门课题。

1.2 文献综述本设计是以课程设计、化工设计为基础,以课程中指导老师给出的数据为依据,参考《化工原理》、《化工设计》、《石油练制工艺学》;北京石油设计院编, 《石油化工工艺计算图表》, 烃加工出版社,1983年;石油化学工业部石油化工规划设计院编,《塔的工艺计算》,石油工业出版社, 1977年等资料。

采用原油常减压蒸馏装置工艺设计以生产重整原油,煤油,轻柴油,重柴油,重油等产品。

所采用的方法是目前国内外最实用,最普遍,最成熟的原油加工方法。

适用国内大中小企业等使用。

1.3设计任务依据所设计任务是以指导老师给出的原油数据为依据,以一些权威书籍为参考,设计处理量:550万吨/年,开工:8000小时/年的原油常减压装置1.4 主要原材料本设计主要的原材料主要有大庆原油、水、电。

大庆原油,204d=0.8587;特性因数K=12.31.5其他本设计应用在一些交通运输方便,市场需求大的附近。

同时,生产过程中应与环境相给合,注重“三废”的处理,坚持国家可持续发展的战略,坚持和谐发展的道路,与时俱进。

同时应注意到,废品只是一种放在待定时间与空间中的原材料,在另一些场所,它们又是一种原材料,因而,在生产过程中,应把“三废”综合利用。

二工艺流程设计2 . 1原油的性质石油是一种主要由碳氢化合物组成的复杂混合物。