热处理分包方评审表

CQI-9特殊过程:热处理评审(第二版)评审表

1.7

序号

1.8

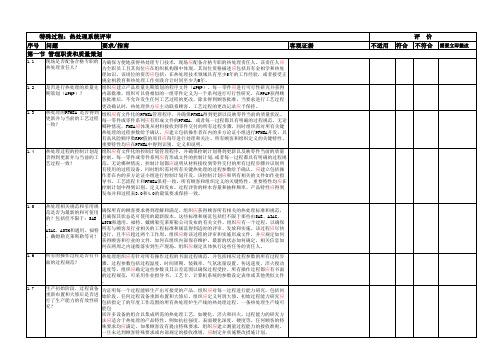

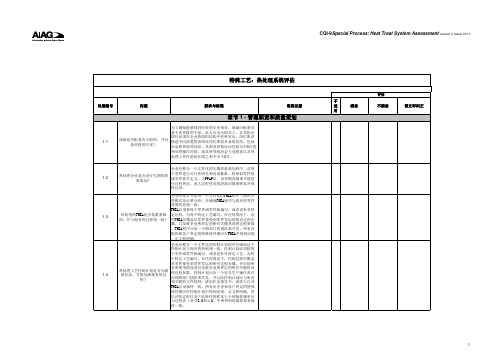

特殊过程: 特殊过程:热处理系统评审 问题 要求/指南 要求/

是否针对整个热处理过程 热处理产品及全过程的数据分析能提供缺陷预防(防错)的重要信息。组织应建立相应的系 定期收集和分析数据,并 统用于持续地收集、分析产品和过程的数据并对其作出反应。分析方法应包括重要产品和 对数据分析结果作出应? 重要过程参数的现行趋势或历史数据的分析。组织应确定哪些重要参数需要列入分析范围 。 管理者是否每24小时检查 管理者检查热处理监控系统的间隔应不超过24小时。热处理监控系统包括但不限于:温度 热处理监控系统? 纸带记录、气氛纸带记录、计算机数据日志、热处理炉及操作者日志等。管理者检查应包 括对失控状态或报警状态的探测。热处理炉数据的检查过程应予记录存档,此要求也适用 于计算机数据。 是否按AIAG的热处理系统 组织应按AIAG的热处理系统评审要求每年至少进行一次内部评审,应及时发布审核发现的 评审要求每年至少进行一 问题。 次内部评审? 现场是否有一个文件化的 质量管理体系应有一个文件化的返工(重新热处理)处理过程,该过程应包括对指定责任人 返工处理过程? 的授权。返工处理程序应规定哪些产品特性允许返工,哪些产品特性不允许返工。 任何返 工操作应由有资格的技术人员编制新的过程控制表,以注明所需热处理的更改事项。应清 晰地记录何时、哪种材料进行了返工处理。返工产品的放行应经质量经理或指派的授权人 批准。 质量部门是否对与顾客相 关的重大事项和组织内部 质量管理体系应对与顾客相关的重大事项和组织内部的重大事项进行评审、处理并形成文 的重大事项进行评审、处 件。应采用成熟规范的解决问题的方式。 理并形 是否针对热处理评审范围 内的每个过程,建立了适 组织应针对热处理系统评审范围内的每个热处理过程建立持续改进过程。这些过程的设计 应促使产品质量和生产率的持续改进。采取的措施应体现优先顺序并应包括日期要求(预 用的持续改进计划? 计完成时间)。组织应提供该项目运行有效性的证据。 质量经理或指定的责任人 是否批准对隔离材料进行 质量经理负责批准并以文件规定适当的人员对隔离材料进行处置。 处置? 是否建立覆盖整个热处理 过程适用于操作者的程序 应建立覆盖整个热处理过程(从接收到发运)并适用于操作人员的程序文件或作业指导书 。该程序文件或作业指导书应包括处置潜在紧急情况(如停电)、设备启动及停止、产品 文件或作业指导书? 隔离封存(见2.8)、产品检验和基本操作程序。这些程序文件或作业指导书应覆盖从原 材料接收到产品发运的所有操作步骤,且车间操作人员应易于得到和理解。 管理者是否始终为热处理 组织应提供所有热处理作业的操作培训,所有员工包括后备工和临时工均应参加。应保持 员工(包括后备工、临时 员工培训的文件记录,以表明员工得到了培训并进行了培训有效性的评价。管理者应规定 工)提供培训? 每一岗位的资格要求,同时还应确定现在和将来的培训需求。 是否建立责任矩阵表,以 确保由有资质的人员履行 组织应建立所有关键管理职责和监控职责的责任矩阵表,并确保这些岗位职责由有资质的 所有关键的管理职责和监 人员履行。同时还应识别这些关键职责的主要人员和后备人员。这些关键职责由组织规 定,无论何时管理层应能方便地看到该责任矩阵表。 控职责?

CQI-9热处理审核内容表

应建立包括生产操作者在内的跨功能小组来开发控制计划,该控制计划应该和所有相关的文件如作业指导书、车间来访人员和PFMEA保持一致。由顾客和供应商定义的所有重要特性和关键特性应识别、定义并在控制计划中发布。过程评价的样本大小和抽样频率、产品特性应该得到发布并与该过程表格中的3.0和4.0节中的最低要求保持一致。

key heat treat process parameters as defined by

the organization.

每一个零件或零件族应该具有文本的控制计划,或者应该具有过程规范并写入每一工艺过程。在任何情况下,供应商应注明从来料接收到零件发运所有过程步骤并识别所有使用的设备。同时,所有的关键热处理过程参数需得到供应商的定义。

and the position shall be reflected in the

organization chart. A job description shall exist

identifying the qualifications for the position

including metallurgical and heat treat knowledge.

热处理有关和参考规范是否可获得并最新?如:SAE;AIAG,ASTM,通用汽车,福特汽车和戴克公司?

To ensure all customer requirements are both

understood and satisfied, the organization shall

have all related heat treat and customer referenced

为确保具有方便的热处理技术,现场应具有合格全职的热处理责任人。该责任人应为全职且其岗位应在组织图中得到体现。应具有包括冶金学和热处理知识的岗位描述以识别岗位资格,该岗位资格应包括至少5年的热处理操作经验或至少5年的正规冶金学教育和热处理工作经验。

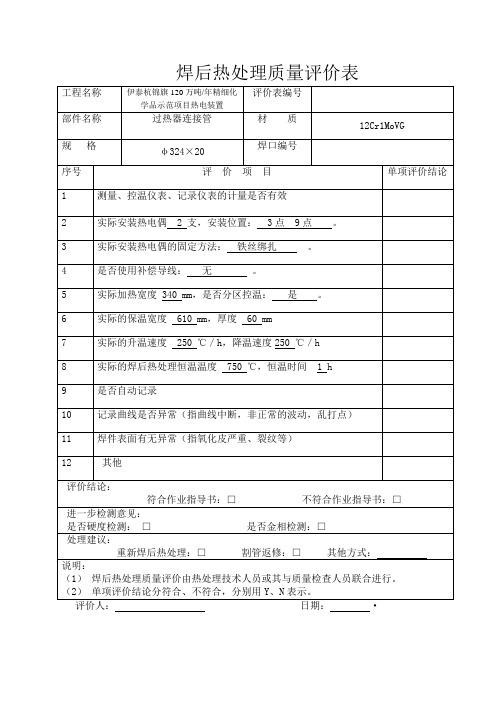

焊接热处理工艺卡、操作记录、工作统计表、质量评价表

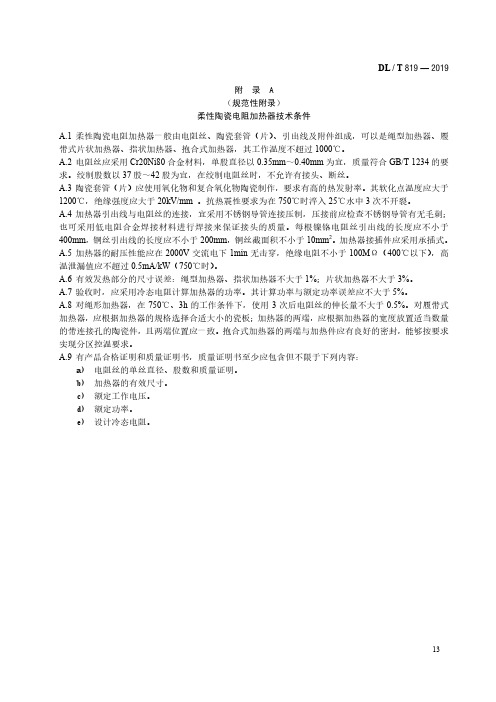

DL / T819 — 2019附 录 A(规范性附录)柔性陶瓷电阻加热器技术条件A.1 柔性陶瓷电阻加热器一般由电阻丝、陶瓷套管(片)、引出线及附件组成,可以是绳型加热器、履带式片状加热器、指状加热器、抱合式加热器,其工作温度不超过1000℃。

A.2 电阻丝应采用Cr20Ni80合金材料,单股直径以0.35mm~0.40mm为宜,质量符合GB/T 1234的要求。

绞制股数以37股~42股为宜,在绞制电阻丝时,不允许有接头、断丝。

A.3 陶瓷套管(片)应使用氧化物和复合氧化物陶瓷制作,要求有高的热发射率。

其软化点温度应大于1200℃,绝缘强度应大于20kV/mm 。

抗热震性要求为在750℃时淬入25℃水中3次不开裂。

A.4 加热器引出线与电阻丝的连接,宜采用不锈钢导管连接压制,压接前应检查不锈钢导管有无毛刺;也可采用低电阻合金焊接材料进行焊接来保证接头的质量。

每根镍铬电阻丝引出线的长度应不小于400mm,铜丝引出线的长度应不小于200mm,铜丝截面积不小于10mm2。

加热器接插件应采用承插式。

A.5 加热器的耐压性能应在2000V交流电下1min无击穿,绝缘电阻不小于100MΩ(400℃以下),高温泄漏值应不超过0.5mA/kW(750℃时)。

A.6 有效发热部分的尺寸误差:绳型加热器、指状加热器不大于1%;片状加热器不大于3%。

A.7 验收时,应采用冷态电阻计算加热器的功率。

其计算功率与额定功率误差应不大于5%。

A.8 对绳形加热器,在750℃、3h的工作条件下,使用3次后电阻丝的伸长量不大于0.5%。

对履带式加热器,应根据加热器的规格选择合适大小的瓷板;加热器的两端,应根据加热器的宽度放置适当数量的带连接孔的陶瓷件,且两端位置应一致。

抱合式加热器的两端与加热件应有良好的密封,能够按要求实现分区控温要求。

A.9 有产品合格证明和质量证明书,质量证明书至少应包含但不限于下列内容:a) 电阻丝的单丝直径、股数和质量证明。

CQI 热处理过程评审表

员完成?

·应有可靠的责任矩阵表证明所有关键的管理和监控活动都由有资格的人 员完成,对关键的活动,应规定主要和次要的人员 ·管理层能在任何时候方便的获取该矩阵

是否有预防性维护程

1.18

序?预防性维护数据是 否作为预测性维护计划

的一部分?

·对识别的关键过程应建立一个预防性维护程序,该程序必须是一个从请 求到实施到有效性评估的闭环,操作者有机会报告问题并在闭环中解决问 题 ·计算机数据如停机时间、质量拒收(QR)、FTT能力、重复维修指令 、操作者问题报告均可用来改善预防性维护程序 ·热处理炉和各类发生器应按照确定的频率制定相应的烧烬计划(详件过 程表1.0) ·作为预见性维护计划的一部分,维护数据应得到收集并进行分析

·对产品和容器在热处理过程的标识进行规定以避免不正确的处理和混淆

·在工厂内部划分适当的场所(定置)和阶段管理可以保证在所有的工序

·在热处理全过程中产 未完成之前,订单产品是不会发运的

2.2 品是否清楚地标识并实 ·顾客产品在热处理全过程中必须清楚地标识并在整个热处理过程中分阶

施?

段存储

·合格品、在制品、完工品应适当地分类和标识

SAE、AIAG、ASTM、 范(Customer requirments),该过程一般不超过两周,文件规定由谁、 GM、FORD、DC等 如何得到、如何维护、如何建立最新状态跟踪和如果传递到生产现场?

客观证据

不适 合

满意

评估 不满意

需要立即改进

·对所有的操作过程都应有书面的过程规范,并包含所有过程的步骤

1.9

管理者是否每24小时评 审热处理炉监控系统 (Furnace Monitoring Systems)?

·管理者应每24小时评审热处理监控系统 ·监视包括但不限于:温度纸带记录、气氛纸带记录、计算机数据日志、 热处理炉及操作者日志 ·评审包括对失控状态或报警状态的探测。热处理炉数据的评审过程应进 行记录,该记录要求同样适用于计算机数据

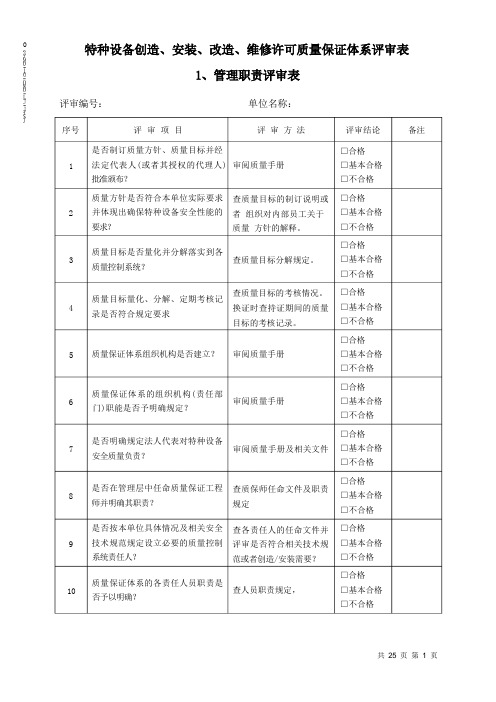

TSG 07-2019质量保证体系评审表

TSG 07-2019质量保证体系评审表特种设备生产和充装单位许可规则质量保证体系评审表M1、一般要求评审编号:单位名称:序号评审项目是否制订质量方针、质量目标并经法定代表人(或其授权的代理人)批准颁布?质量方针是否符合本单位实际要求并体现出确保特种设备安全性能的要求?质量目标是否量化并分解落实到各质量控制系统?查质量目标的制订说明或组织对内部员工关于质量方针的解释。

评审方法评审结论1 √ 合格2 √ 基本合格3 √ 不合格4 √ 合格5 √ 基本合格6 √ 不合格7 √ 合格8 √ 基本合格9 √ 不合格10 √ 合格11 √ 基本合格12 √ 不合格13 √ 合格14 √ 基本合格15 √ 不合格这是特种设备生产和充装单位许可规则质量保证体系评审表M1的一般要求。

评审编号和单位名称需要填写。

以下是评审项目的具体内容:1.是否制订了质量方针和质量目标,并经法定代表人(或其授权的代理人)批准颁布?质量方针是否符合本单位实际要求并体现出确保特种设备安全性能的要求?2.质量目标是否量化并分解落实到各质量控制系统?需要查看质量目标的制订说明或组织对内部员工关于质量方针的解释。

3.质量目标量化、分解、定期考核记录是否符合规定要求?4.是否明确规定法人代表对特种设备安全质量负责?5.是否在管理层中任命质量保证工程师并明确其职责?6.是否按本单位具体情况及相关安全技术规范规定设立必要的质量控制系统责任人?7.质量保证体系的各责任人员职责是否予以明确?8.对于安装维修单位,是否根据项目部安装特点,明确建立项目部质量保证体系、设立相关责任人的规定?9.是否明确规定了与产品(设备)安全质量性能相关的人员(如检验试验人员)的职责权限?10.各质量控制系统、质保工程师及系统责任人员之间的工作接口及协调措施是否明确规定?11.是否规定了定期(每年至少一次)进行管理评审的规定?管理评审的要求、内容、程序及相关记录要求是否明确规定?12.是否按管理评审的要求实施管理评审?换证时,需要抽查管理评审记录。

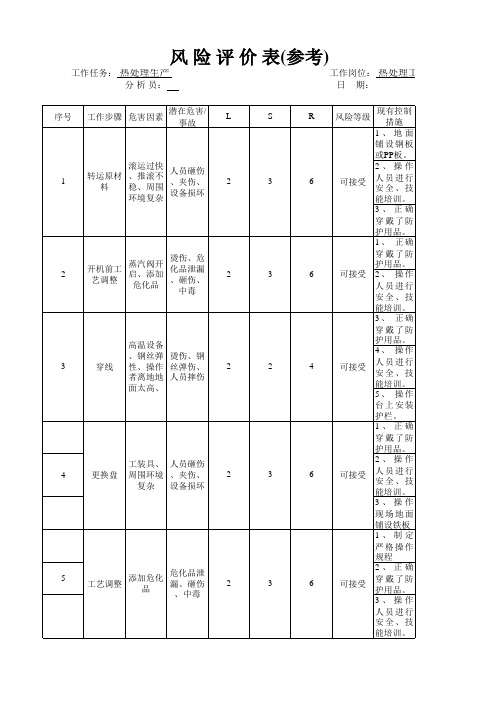

热处理风险评价表

开关 、触电

能培训。

3、操作

现场地面

铺设铁板

1、正确

穿戴了防

挂铅处理

加铅锭、 插线、清

铅渣

烫伤、砸 伤

2

4

2

护用品。

4

可接受 2 、 操 作

人员进行

安全、技

能培训。

1、正确

穿戴了防

护用品。

2、操作

5

人员进行 安全、技

能培训。

3、酸洗

抽废酸

开关酸阀 、酸泵开

启

废酸泄漏 、触电

2

3

槽体、废

6

可接受 酸 储 存 处

1

1

1

轻微

人员进行 安全、技

能培训。

3、使用

钩子和叉

子。

1、正确

穿戴了防

护用品。

2、操作

钢丝穿过 烫伤、钢 涂硼槽 丝弹伤

1

2

2

轻微

人员进行 安全、技

能培训。

3、使用

钩子和叉

子。

1、 正确

穿戴了防

护用品。

2、 操作

钢丝穿过 钢丝弹伤 牵引机 、夹伤

2

3

6

可接受 人 员 进 行 安全、技

能培训。

3、操作

护用品。

1、正确

穿戴了防

护用品。

2

放线更换 盘

工装具、 周围环境

复杂

人员砸伤 、夹伤、 设备损坏

2

3

2、操作

6

可接受

人员进行 安全、技

能培训。

3、操作

现场地面

铺设铁板

1、正确

穿戴了防

护用品。

工装具、 人员砸伤

检测项目分包工作流程

特殊合同(涉及分包)合 同评审(检评项目、评价 项目分别由检测技术负责 人、评价技术负责人组织 相关人员进行),填写

《合同评审记录表》

技术负责人 审批

检测技术负责人 审批

检测技术负责人负责组 织质量负责人、内审员 和相关检验检测人员对 分包方评审,填写《分

包方能力评审表》

分包工作负责人或授权 委托人与分包方签

订《分包协议》

质量负责人列入 《合格分包方名 录》,定期评价

检测技术负责人对已在 《合格分包方名录》的 检测项目的样品交接、 检测结果报告出具时间

等与分包方接洽

检测技术负责人 确认报告符合

分包工作结束

项目负责人将样品交接 分包方,取回检测结果 报告交检测技术负责人

检验检测部

合同签订授权委托人

部门负责人下达 《项目任务书》

有分包需求,项目负 责人填写《检测项目 分包申请表》、部门

负责人签署意见

客户要求、 标书、合同文件

一般合同合同评审 (授权委托人组织相 关人员进行),填写 《合同评审记录表》

符合

签订合同

部门负责人负责向分包方索 取材料,包括营业执照、检 验检测资质认定证书及附表 (表中须包含外包检测项 目、授权签字人页)、职业 卫生资质证书等

质量保证体系评审表

评审编号: 单位名称:评 审 项 目是否制订质量方针、质量目标并经 法定代表人(或者其授权的代理人) 批准颁布?质量方针是否符合本单位实际要求 并体现出确保特种设备安全性能的 要求?质量目标是否量化并分解落实到各 质量控制系统?质量目标量化、分解、定期考核记 录是否符合规定要求质量保证体系组织机构是否建立?质量保证体系的组织机构(责任部 门)职能是否予明确规定?是否明确规定法人代表对特种设备 安全质量负责?是否在管理层中任命质量保证工程 师并明确其职责?是否按本单位具体情况及相关安全 技术规范规定设立必要的质量控制 系统责任人?质量保证体系的各责任人员职责是 否予以明确?评审结论□合格 □基本合格 □不合格 □合格 □基本合格 □不合格 □合格 □基本合格 □不合格□合格 □基本合格 □不合格 □合格 □基本合格 □不合格□合格□基本合格 □不合格 □合格□基本合格□不合格 □合格 □基本合格 □不合格□合格 □基本合格□不合格 □合格 □基本合格 □不合格审阅质量手册查质量目标的制订说明或者 组织对内部员工关于质量 方针的解释。

查质量目标分解规定。

查质量目标的考核情况。

换证时查持证期间的质量 目标的考核记录。

审阅质量手册查质保师任命文件及职责 规定查各责任人的任命文件并 评审是否符合相关技术规 范或者创造/安装需要?查人员职责规定,审阅质量手册及相关文件 审阅质量手册评 审 方 法序号备注10489625371111213141516 对于安装维修单位,是否根据项目部安装特点,明确建立项目部质量保证体系、设立相关责任人的规定?是否明确规定了与产品(设备)安全质量性能相关的人员(如检验试验人员)的职责权限?各质量控制系统、质保工程师及系统责任人员之间的工作接口及协调措施是否明确规定?各责任人是否按规定履行职责?是否规定了定期(每年至少一次)进行管理评审的规定?管理评审的要求、内容、程序及相关记录要求是否明确规定?是否按管理评审的要求实施管理评审?评审记录是否符合规定要求?查质量手册中质量体系设置情况查各级人员的岗位职责查质量手册通过各控制系统的质量记录抽查情况评审责任人的到岗尽职情况查管理评审文件规定换证时,抽查管理评审记录。

压力容器热处理分包方评价表

压力容器热处理分包方评价表

评报单位(章):日期:年月日供方名称供方地址

法人代表联系电话

企业性质邮政编码

分包项目

评价内容:

一、热处理场地规模:80m(长)×25m(宽)×13m(高)。

满足□ 不满足□

二、热处理场地配有的起重能力:桥式吊车20T和50T各一台。

满足

□ 不满足□

三、热处理炉的数量、大小:共1台燃油炉,热处理炉的有效空间为

10m(长)×7m(宽)×5m(高)满足□ 基本满足□ 不

满足□

四、热处理的测温点及分布情况:

共有15个测温点,均匀分布在热处理炉上的周围满足□ 基本满

足□ 不满足□

五、温控设备和温度曲线记录仪是否完整。

完好□ 部分完好□ 不好□

六、温控自动记录仪表是否按时校验,记录是否准确。

无校验□ 有校验□

七、热处理技术力量:有专业的热处理工程师和专业操作人员,热处理

人员熟悉热处理的工艺及过程控制。

满足□ 不满足□

八、供方能否遵照合同并按期交货。

能□ 不能□

九、供方的售后服务是否良好。

良好□ 较差□

十、本单位对供方是否满意。

满意□ 不满意□

评价结果:

热处理负责人签字:参与评价的部门(人员)签字:

公司主管部门意见:

签字:。

压力容器制造安装单位热处理分包管理程序

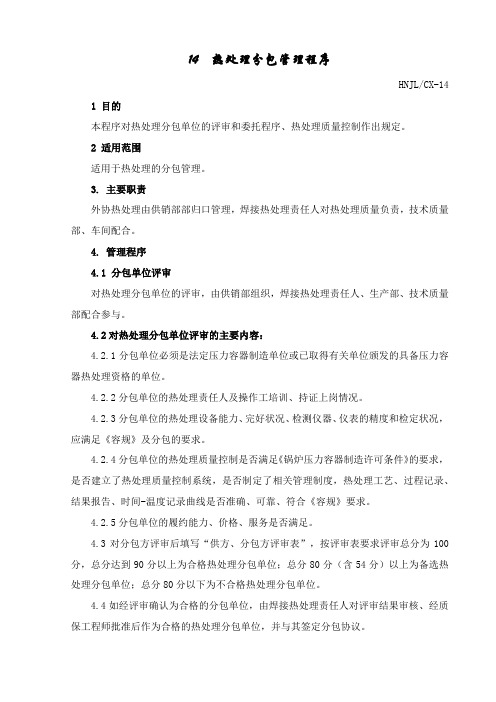

14 热处理分包管理程序HNJL/CX-141 目的本程序对热处理分包单位的评审和委托程序、热处理质量控制作出规定。

2 适用范围适用于热处理的分包管理。

3. 主要职责外协热处理由供销部部归口管理,焊接热处理责任人对热处理质量负责,技术质量部、车间配合。

4. 管理程序4.1 分包单位评审对热处理分包单位的评审,由供销部组织,焊接热处理责任人、生产部、技术质量部配合参与。

4.2对热处理分包单位评审的主要内容:4.2.1分包单位必须是法定压力容器制造单位或已取得有关单位颁发的具备压力容器热处理资格的单位。

4.2.2分包单位的热处理责任人及操作工培训、持证上岗情况。

4.2.3分包单位的热处理设备能力、完好状况、检测仪器、仪表的精度和检定状况,应满足《容规》及分包的要求。

4.2.4分包单位的热处理质量控制是否满足《锅炉压力容器制造许可条件》的要求,是否建立了热处理质量控制系统,是否制定了相关管理制度,热处理工艺、过程记录、结果报告、时间-温度记录曲线是否准确、可靠、符合《容规》要求。

4.2.5分包单位的履约能力、价格、服务是否满足。

4.3对分包方评审后填写“供方、分包方评审表”,按评审表要求评审总分为100分,总分达到90分以上为合格热处理分包单位;总分80分(含54分)以上为备选热处理分包单位;总分80分以下为不合格热处理分包单位。

4.4如经评审确认为合格的分包单位,由焊接热处理责任人对评审结果审核、经质保工程师批准后作为合格的热处理分包单位,并与其签定分包协议。

4.5热处理分包协议内容4.5.1分包单位应承担的责任。

4.5.2分包单位应执行委托方提出的技术、质量等相关文件。

4.5.3分包单位应提供满足《容规》要求的检验记录、检验报告。

4.6热处理分包协议应向《制造许可证》发证机构备案,并抄送所在地安全监察和监督检验部门。

4.7热处理质量控制4.7.1需要进行热处理的成品、零部件、原材料等,由技术质量部热处理工艺员按《标准》、规范、图样要求编制热处理工艺,焊接、热处理质控责任人审核后,交供销部外协。

CQI-9热处理体系审核全套检查表

特殊工艺:热处理系统评估

问题编号

问题

要求与标准

管理层应每次间隔不超过24小时的对热处理监控系

统进行审核。这些热处理监控系统包括但不限于:

管理层是否每24小时对热处理 温度纸带记录、气氛纸带记录、计算机数据日志、

1.9

监控系统进行审核?

热处理炉及操作者日志等。。

管理层审核应包含是否有失控或警报的情况。热处

CQI-9Special Process: Heat Treat System Assessment Version 3, Issue 10/11

特殊工艺:热处理系统评估

问题编号

问题

要求与标准

客观证据

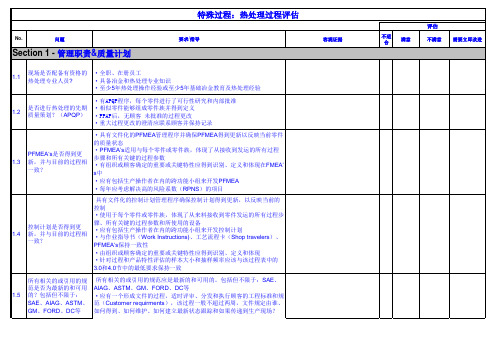

章节 1 - 管理职责和质量策划

为了确保能够得到有效的专业指导,现场应配备具

备专业资格的专家。此人应为全职员工,且其相应

特殊工艺:热处理系统评估

问题编号

问题

要求与标准

为了确保客户的所有要求能被理解并且得到满足,

企业应具备所有与热处理相关的、以及客户所引用

的标准和规范,并且确保这些标准及规范为最新的

。这些标准和规范包括但不限于由SAE, AIAG,

所有与热处理相关的以及用以 ASTM,ISO,EN,JIS, 通用汽车, 福特,克莱斯勒等

1.2

热处理企业是否进行先期的质 量策划?

个零件进行可行性研究和内部批准。将相似零件组 成零件族并定义。当PPAP后,没有顾客批准不能进 行过程更改。重大过程更改的澄清应联系顾客并保

持记录。

企业应整合并运用一个文件化的FMEA程序(潜在失

效模式及后果分析)并确保FMEA程序与现有的零件

质量状态相一致。

1.1

现场是否配备有专职的,并具 备资格的专家?

CQI-9特殊过程热处理系统评估表

1456789顾客:车间工作单号:零件号:零件描述:材料:热处理要求:顾客:车间工作单号:零件号:零件描述:材料:第四部分——作业审核工作性质:顾客:车间工作单号:零件号:零件描述:材料:热处理要求:第四部分——作业审核工作性质:顾客:车间工作单号:零件号:零件描述:材料:热处理要求:过程表A—渗碳/碳氮共渗/碳修复/中性淬火(淬火和回火)/奥氏体等温淬火/马氏体等温淬火/回火/ 析出硬化-时效过程表A—渗碳/碳氮共渗/碳修复/中性淬火(淬火和回火)/奥氏体等温淬火/马氏体等温淬火/回火/析出硬化-时效过程表A—渗碳/碳氮共渗/碳修复/中性淬火(淬火和回火)/奥氏体等温淬火/马氏体等温淬火/回火/过程表A—渗碳/碳氮共渗/碳修复/中性淬火(淬火和回火)/奥氏体等温淬火/马氏体等温淬火/回火/ 析出硬化-时效过程表A—渗碳/碳氮共渗/碳修复/中性淬火(淬火和回火)/奥氏体等温淬火/马氏体等温淬火/回火/ 析出硬化-时效CTS:控制温度感应器CTTS:校准试验温度感应器露点仪:一种用于测试含碳气氛中的露点的仪表。

露点是用来间接测量炉内气氛碳势。

能量监控仪:一种电子监测装置测量并显示向感应加热线圈输送的实际能量。

加热炉监控系统:监控加热炉的运行。

IR:红外线的氧化燃尽:一个从炉内去除残留氨气的过程,该过程通常涉及去除大部分含碳保护气氛,然后导入氧化气氛。

氧探头:可以测量含碳气氛中氧气的部分压力的原位测量探头,此测量间接测出气氛中的碳势。

淬透性测试:一种对淬火介质冷却动力学的测量,采用一台冷却速度试验器来显示淬火介质的冷却曲线。

淬火延迟:加热周期结束到淬火开始之间的时间延迟,对于热处理炉,指零件从离开有效加热区到零件装入淬火槽底部之间的时间,对感应淬火系统,指加热期结束到淬火水流启动或零件进入淬火槽之间的时间延迟。

淬火介质:热处理后用来零部件淬火的介质,比如:油、水、聚合物和盐。

R-T/C:用于与控制温度感应器(CTS)做比较性检测的固定热电偶。

热处理、无损检测、理化分包方评审表 编号

分包单位名称

企业性质

地址

邮编

法定代表人(负责人)

电话

联系人

电话

传真

职工人数:人,其中技术人员:人

年产值/年产量

分包方评价情况

序号

评价项目类别

评价项目及内容

评价结果

备注

1

A

营业执照、组织机构代码。

2

A

是否具有压力容器制造许可证或有相应的热处理能力。

3

A

是否建立了热处理质量控制系统。

结论

编制:日期:批准:日期:

2012年度无损检测分包方评审记录表

分包单位名称

企业性质

地址

邮编

法定代表人(负责人)

电话

联系人

电话

传真

职工人数:人,其中技术人员:人

年产值/年产量

分包方评价情况

序号

评价项

目类别

评价项目及内容

评价结果

备注

1

A

营业执照、组织机构代码。

2

A

是否具有压力容器制造许可证或国家质检总局特种设备安全监察局颁发的无损检测单位资格(级别)。

3

A

无损检测工作人员都经过培训,按《特种设备无损检测人员考核与监督管理规则》参加了省或国家主管部门组织的考试,并取得了相应的资格证书;

4

A

无损检测责任人员具有相应的无损检测操作项目及级别;

5

A

RT、UT、PT、MTⅡ级以上无损检测人员及数量能否满足分包无损检测要求。

6

A

射线探伤机的最大型号及数量能否满足分包项目要求。

10

B

热处理温度-时间自动记录曲线是否符合要求。

热处理分包方评审表

表号:XXX -B71-0共2页第1页

分包单位名称

企业性质

地址

邮编

法定代表人(负责人)

电话

联系人

电话

传真

职工人数:人,其中技术人员:人

年产值/年产量

热处理分厂700万/5500t

分包方评价情况

序

号

评价项

目类别

评价项目及内容

评价结果

备注

1

A

营业执照、组织机构代码。

营业执照:XXX

组织机构代码:XXX

最大规格6mx6.8mx15m,满足工作需要

6

A

热处理温控仪表的完好情况及检定情况。

仪表完好,每年检定一次

7

A

热处理设备的有效加热区是否按照GB/T9452-2003的有关要求进行了测定。

已进行测定,炉温差±15℃

8

A

热电偶的数量及分布能否满足温度场的测定要求。

60支热电偶,合理分布,满足要求

9

A

热处理报告是否符合有关法规、标准要求。

符合

10

B

热处理温度-时间自动记录曲线是否符合要求。

符合

11

B

是否任命了热处理责任人员。

任命了XXXX为热处理责任人员

12

B

是否制定了相关管理制度或控制程序。

制定了《压力容器焊后热处理通用规程》

表号:XXX-B71-0共2页第2页

13

B

热处理工艺的执行情况。

良好

14

B

热处理业绩。

处理过各种类型的石油化工设备

15

B

交货是否按时。

能Hale Waihona Puke 时交货16B价格是否合理。

AIAG CQI-9热处理系统评估 审核表格-中英文

and internally approved for each part. Similar parts can be grouped into part

1.2

Does the heat treater perform APQP?

families for this effort as defined by the organization. After the Production Part Approval Process (PPAP) is approved by the customer, no process

1.4

control plans up to date organization. and reflecting current A cross-functional team, including a production operator, shall be used in

processing?

·具有文件化的PFMEA管理程序并确保PFMEA得到更新以反映当前零件的

质量状态

1.3

PFMEA‘s是否得到更新, 并与目前的过程相一致?

·PFMEA’s适用与每个零件或零件族,体现了从接收到发运的所有过程步骤 和所有关键的过程参数 ·有组织或顾客确定的重要或关键特性应得到识别、定义和体现在FMEA’s中

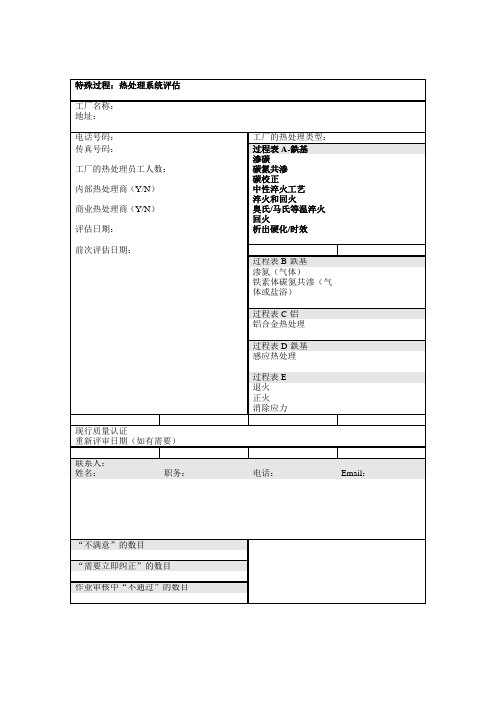

Facility Name: 工厂名称:

Address: 地址:

Special Process: Heat Treat Process Assessment 特殊过程:热处理过程评估

Phone Number/电话 Fax Number/传真

Number of Heat Treat Employees at this Location: 本地热处理员工数量: Captive Heat Treater (Y/N) 公司内部有热处理过程吗

(完整版)热处理评价表

评价人:日期:·

评价人:日期:·

评价人:日期:·

评价人:日期:·

评价人:日期:·

评价人:日期:·

评价人:日期:·

评价人:日期:·

评价人:日期:·

评价人:日期:·

创建主蒸汽

P91焊口施焊小气候设施,具体措施如下:

(1)焊口施焊前,在焊口周围搭设封闭良好的工作棚;

(2)工作棚大小,以两名焊工同时施焊方便为宜;

(3)工作棚应用帆布搭设,禁止使用彩条布及塑料布搭设;

(4)工作棚底部离开地面时,底部架板上应辅设石棉布;

(5)工作棚只允许留有工作人员入口及必要的排烟口;(6)管道内充氩装置一直

保留到焊口热处理完成及探伤完后方可取出,防止穿堂风;

(7)工作棚内可另外加设电暖器,辅助提高棚内温度;

(8)工作棚在焊口探伤完后方可拆离。

3、焊口施焊前,首先进行工作棚的验收及棚内环境温度的测定:

(1)主蒸汽焊口组合、对口验收合格后,进行工作棚的搭设,按照

2要求搭设合格后,通知焊接班长、焊接质检员验收合格。

(2)工作棚搭设验收合格后,通知热处理班进行焊口预热。

(3)焊口预热温度达到要求后,恒温半小时,由焊接质检员及焊工测定棚内温度,当棚内温度高于5℃时,就可以开始施焊,否则,另外加设电暖器,以提高棚内温度,当棚内温度高于5℃时方可施焊。

437 (4)施工过程中,要确保热处理电源的连续性,可考虑另设备用应急电源和应急措施,如另外准备足够的氧、乙炔。

在突然停电的情况下,可适当采用氧乙炔焰给焊口热防止焊口温度突然降低,使焊口温度逐渐降到室温。

CQI-9热处理过程评审表

评估

No. 问题 要求/指导 客观证据 不适 合 满意 不满意 需要立即改进

Section 1 - 管理职责&质量计划

1.1 现场是否配备有资格的 热处理专业人员? ·全职、在册员工 ·具备冶金和热处理专业知识 ·至少5年热处理操作经验或至少5年基础冶金教育及热处理经验 ·有APQP程序,每个零件进行了可行性研究和内部批准 ·相似零件能够组成零件族并得到定义 ·PPAP后,无顾客 未批准的过程更改 ·重大过程更改的澄清应联系顾客并保持记录 ·具有文件化的PFMEA管理程序并确保PFMEA得到更新以反映当前零件 的质量状态 ·PFMEA’s适用与每个零件或零件族,体现了从接收到发运的所有过程 步骤和所有关键的过程参数 ·有组织或顾客确定的重要或关键特性应得到识别、定义和体现在FMEA’ s中 ·应有包括生产操作者在内的跨功能小组来开发PFMEA ·每年应考虑解决高的风险系数(RPNS)的项目 · 具有文件化的控制计划管理程序确保控制计划得到更新,以反映当前的 控制 ·使用于每个零件或零件族,体现了从来料接收到零件发运的所有过程步 骤、所有关键的过程参数和所使用的设备 ·应有包括生产操作者在内的跨功能小组来开发控制计划 ·与作业指导书(Work Instructions)、工艺流程卡(Shop travelers)、 PFMEA‘s保持一致性 ·由组织或顾客确定的重要或关键特性应得到识别、定义和体现 ·针对过程和产品特性评估的样本大小和抽样频率应该与该过程表中的 3.0和4.0节中的最低要求保持一致 · 所有相关的或引用的规范应是最新的和可用的。包括但不限于:SAE、 AIAG、ASTM、GM、FORD、DC等 ·应有一个形成文件的过程,适时评审、分发和执行顾客的工程标准和规 范(Customer requirments),该过程一般不超过两周,文件规定由谁、 如何得到、如何维护、如何建立最新状态跟踪和如果传递到生产现场?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

B

热处理温度-时间自动记录曲线是否符合要求。

11

B

是否任命了热处理责任人员。

12

B

是否制定了相关管理制度或控制程序。

13

B

热处理工艺的执行情况。

14

B

热处理业绩。

15

B

交货是否按时。

16

B

价格是否合理。

17

B

服务态度是否良好。

结果综合评价

评价项目类别为A类的达到100%合格、B类的达到85%以上合格者为合格分包单位。

结 论

编制:日期:批准:日期:

4

A

热处理专业技术、操作人员数量能否满足热处理工作需要。

5

A

热处理设备最大规格能否满足分包产品的热处理需要。

6

A

热处理温控仪表的完,并在周检期内

7

A

热处理设备的有效加热区是否按照GB/T9452-2003的有关要求进行了测定。

8

A

热电偶的数量及分布能否满足温度场的测定要求。

9

A

热处理报告是否符合有关法规、标准要求。

热处理分包方评审表编号:

分包单位名称

企业性质

地址

邮编

法定代表人(负责人)

电话

联系人

电话ห้องสมุดไป่ตู้

传真

职工人数: 人, 其中技术人员: 人

年产值/年产量

分包方评价情况

序号

评价项目类别

评价项目及内容

评价结果

备注

1

A

营业执照、组织机构代码。

2

A

是否具有压力容器制造许可证或有相应的热处理能力。

3

A

是否建立了热处理质量控制系统。