作业条件危险性分析法(LEC)

作业条件危险性分析评价法

附录A作业条件危险性分析评价法(LEC)

作业条件危险性分析评价法(简称LEC)。

L(likelihood,事故发生的可能性)、E(exposure,人员暴露于危险环境中的频繁程度)和C(consequence,一旦发生事故可能造成的后果)。

给三种因素的不同等级分别确定不同的分值,再以三个分值的乘积D(danger,危险性)来评价作业条件危险性的大小,即:D=L×E×C。

D值越大,说明该作业活动危险性大、风险大。

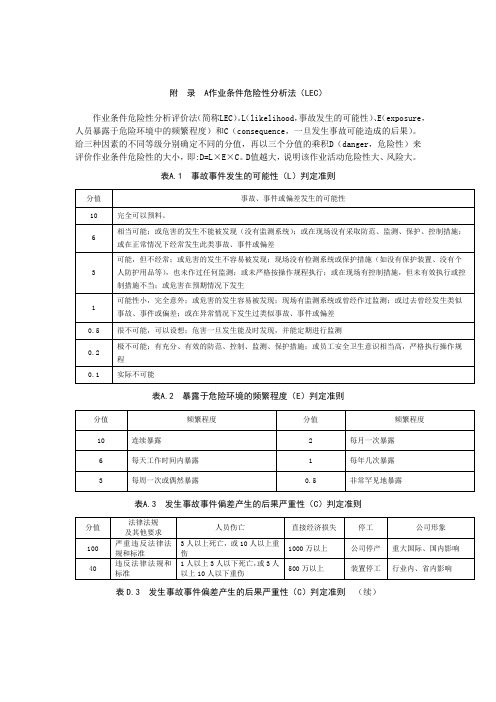

表A.1 事故事件发生的可能性(L)判断准则

表A.2 暴露于危险环境的频繁程度(E)判断准则

表A.3 发生事故事件偏差产生的后果严重性(C)判别准则

表A.4 风险等级判定准则及控制措施(D)。

作业条件危险性分析法

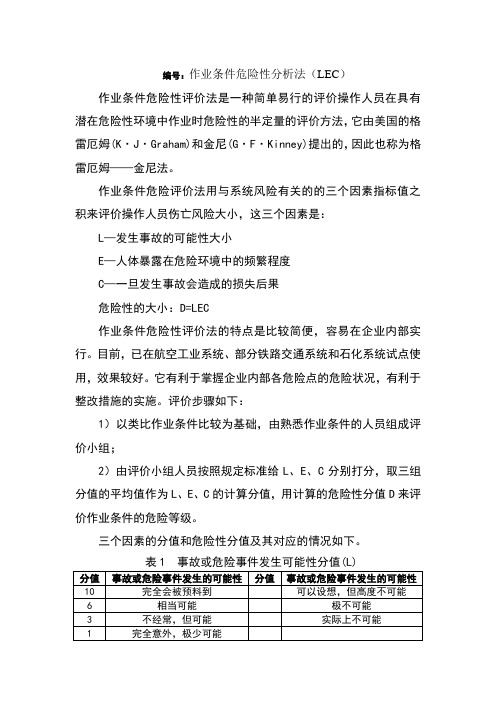

编号:作业条件危险性分析法(LEC)

作业条件危险性评价法是一种简单易行的评价操作人员在具有潜在危险性环境中作业时危险性的半定量的评价方法,它由美国的格雷厄姆(K·J·Graham)和金尼(G·F·Kinney)提出的,因此也称为格雷厄姆——金尼法。

作业条件危险评价法用与系统风险有关的的三个因素指标值之积来评价操作人员伤亡风险大小,这三个因素是:

L—发生事故的可能性大小

E—人体暴露在危险环境中的频繁程度

C—一旦发生事故会造成的损失后果

危险性的大小:D=LEC

作业条件危险性评价法的特点是比较简便,容易在企业内部实行。

目前,已在航空工业系统、部分铁路交通系统和石化系统试点使用,效果较好。

它有利于掌握企业内部各危险点的危险状况,有利于整改措施的实施。

评价步骤如下:

1)以类比作业条件比较为基础,由熟悉作业条件的人员组成评价小组;

2)由评价小组人员按照规定标准给L、E、C分别打分,取三组分值的平均值作为L、E、C的计算分值,用计算的危险性分值D来评价作业条件的危险等级。

三个因素的分值和危险性分值及其对应的情况如下。

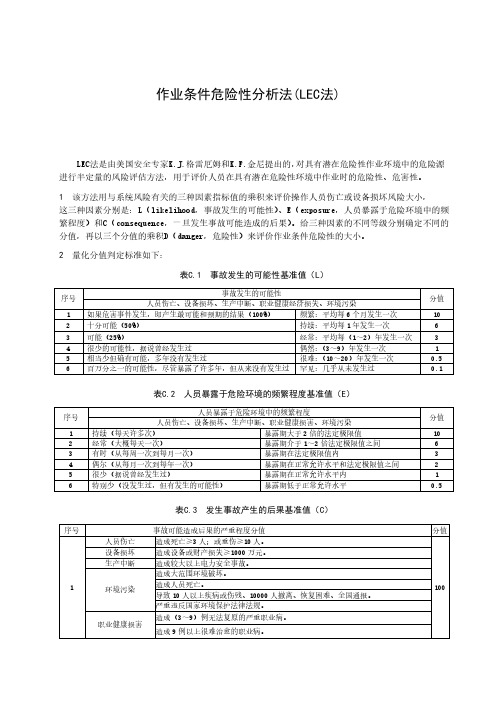

表1 事故或危险事件发生可能性分值(L)

表2 暴露于潜在危险环境的分值(E)

表3 发生事故或危险事件可能结果的分值(C)

表4 危险性分值(D)。

2.6作业条件危险性分析(LEC)

2.6.2作业条件危险性分析方法 1. L,E,C的取值 3)发生事故可能产生的结果---发生事故产生的后果(C)

事故造成人身伤害或经济损失的范围变化很大,难以估计,因此以伤亡事 故为例,从伤害程度划分事故可能产生后果的等级范围,规定其分值范围为 1 ~ 100。把轻伤(需救护)伤害的可能后果的分值规定为1,发生多人死亡的大灾 难的分值规定为100。以这两个分值为参考点,再规定出中间值。将现场实际情 况与表2-19对照得出事故或危险产生的相应分值。

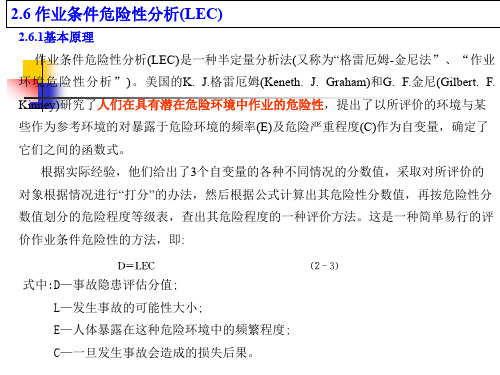

2.6 作业条件危险性分析(LEC)

2.6.1基本原理 作业条件危险性分析(LEC)是一种半定量分析法(又称为“格雷厄姆-金尼法”、“作业

环境危险性分析”)。美国的K. J.格雷厄姆(Keneth. J. Graham)和G. F.金尼(Gilbert. F. Kinney)研究了人们在具有潜在危险环境中作业的危险性,提出了以所评价的环境与某 些作为参考环境的对暴露于危险环境的频率(E)及危险严重程度(C)作为自变量,确定了 它们之间的函数式。

2.6.2作业条件危险性分析方法 1. L,E,C的取值 2)暴露于危险环境-暴露于危险环境的频繁程度(E)

作业人员暴露在危险环境中的时间越长,受到伤害的可能性越大,相应的危险 性越大。 在 此 规定:连续出现在危险环境中的情况的分值为10;每年仅出现几次的情 况的分值为1。然后以这两种情况为参考点再规定中间情况的分值。例如规定每月 暴露一次的情况的分值为2,每周暴露一次(或偶然暴露)的情况的分值为3等,于是 施工现场实际情况与表2一18中的情况进行对照,便得出各种暴露于危险环境各种 情况的分值。

但是,由于该方法主要是根据经验来确定3个因素的分数值,随系统的 变化,其应用具有局限性,因而应用时可根据作业特点或系统特点对其进 行修正。

作业条件危险性分析(LEC法)

作业条件危险性分析

方法介绍

1

石化行业 危险性评 价

2

方法特点 及适用范 围

3

应用举例

4

一、方法介绍

• • • • 影响危险性的主要因素: ①发生事故或危险事件的可能性; ②暴露于这种危险环境的频率; ③事故一旦发生可能产生的后果。

D=LEC

• 式中 D——作业条件的危险性; • L——事故或危险事件发生的可能性; • E——暴露于危险环境的频率; • C——发生事故或危险事件的可能结果。

分值 100

可能结果 大灾难,许多人死亡

40

15 7 3 1

灾难,数人死亡

非常严重,一人死亡 严重,严重伤害 重大,致残 引人注目,需要救护

一、方法介绍

• (四)危险性

表四 危险性分值(D值)

分值

危险程度

>320

160~320 70~160 20~70 <20

极其危险,不能继续作业

高度危险,需要立即整改 显著危险,需要整改 可能危险,需要注意 稍有危险,可以接受

能力训练

• 2.没有安全防护装置的机械作业条件危险性分析

• 工人每天都要操作一台没有安全防护装置的机械,有时不 注意会将手挤伤,过去曾发生过造成工人一只手致残的事故, 但不会使受害者死亡。为了评价这种生产作业条件的危险性, 首先确定各评价项目的分值。

谢谢观赏

四、应用举例

• (2)暴露于危险环境的概率(E)取值 罐区周边的建筑 物向密集型发展,人员数量越来越读多,出现在危险环境中的 时间越来越长,村民每天暴露于此环境中,故取E=6。 • (3)发生事故或危险事件的可能后果(C)取值 原油罐 一旦起火燃烧,具有燃烧温度高、辐射热量大、油料流动扩散 快、容易发生沸溢等特点,对人员和建筑物均形成严重威胁, 极易造成人员伤亡,故取C=15。

作业条件危险性分析LEC评价法

公司及周边范围

2

不符合公司的安全操作程序、规定

轻微受伤、间歇不舒服

1万以上

1套设备停工

引人关注,不利于基本的安全卫生要求

1

完全符合

无伤亡

1万以下

没有

停工

形象没有受损

风险等级判定准则及控制措施(D)

风险值

风险等级

应采取的行动/控制措施

实施期限

A/1级

重大风险

在采取措施降低危害前,不能继续作业,对改进措施进行评估

2

每月一次暴露

6

每天工作时间内暴露

1

每年几次暴露

3

每周一次或偶然暴露

0.5

非常罕见地暴露

发生事故事件偏差产生的后果严重性(C)判别准则

分值

法律法规

及其他要求

人员伤亡

直接经济损失

(万元)

停工

公司形象

100

严重违反法律法规和标准强制性条款

10人以上死亡,或50人以上重伤

5000以上

公司

停产

重大国际、国内影响

作业条件危险性分析(

D=L×E×C。D值越大,说明该作业活动危险性大、风险大。

事故事件发生的可能性(L)判断准则

分值

事故、事件或偏差发生的可能性

10

完全可以预料。

6

相当可能;或危害的发生不能被发现(没有监测系统);或在现场没有采取防范、监测、保护、控制措施;或在正常情况下经常发生此类事故、事件或偏差

/

40

违反法律法规和标准强制性条款

3人以上10人以下死亡,或10人以上50人以下重伤

1000以上

装置

停工

行业内、省内影响

作业条件危险性分析法LEC

作业条件危险性分析法LECLEC(作业条件危险性分析法)是一种用于识别、评估和控制工作条件中潜在危险的方法。

它是一种系统性的方法,可以帮助工作场所识别并处理潜在的危险,以预防事故和职业伤害的发生。

LEC方法的核心概念是基于作业和条件危险的分析。

通过对作业职责、作业活动和作业环境的分析,可以确定出可能导致事故和伤害的危险因素。

LEC方法通过以下三个步骤来实施:前提条件、作业操作和结果条件的分析。

在LEC方法中,前提条件是指在进行具体作业之前需要满足的条件。

这些条件包括工作许可证、工作准备、培训、技能和器材等。

通过对前提条件的分析,可以确定出可能导致事故和伤害的潜在危险因素。

作业操作是指实际进行作业的过程。

在LEC方法中,对作业操作进行分析可以识别出可能导致事故和伤害的危险因素。

这些因素包括不正确的方法、低效的工具和设备、无法预测的工作环境等。

结果条件是指作业完成后可能出现的结果。

通过对结果条件进行分析,可以确定出可能导致事故和伤害的潜在危险因素。

这些因素包括错误的输出、质量问题、不良的后果等。

LEC方法的一个重要特点是风险评估。

通过对每个危险因素的评估,可以确定其潜在的严重程度和发生的可能性。

根据风险评估的结果,可以采取相应的控制措施以减少风险。

LEC方法的另一个重要特点是整体性。

它不仅考虑了独立的危险因素,还考虑了它们之间的相互作用和综合效应。

通过对整个工作系统的分析,LEC方法可以更好地理解和控制潜在的危险。

LEC方法在各种工业领域都可以应用。

它可以用于评估工厂生产线上的危险因素,也可以用于评估建筑施工现场的危险因素。

无论在哪个领域,LEC方法都可以帮助工作场所识别出潜在的危险,从而采取相应的措施保障员工的安全和健康。

综上所述,LEC方法是一种重要的工具,可以帮助工作场所识别和控制潜在的危险。

通过对作业和条件危险的分析,可以确定可能导致事故和伤害的危险因素。

通过风险评估和整体分析,可以采取相应的控制措施以减少风险。

作业条件危险性评价LEC法及举例

作业条件危险性评价LEC法及举例LEC法是常用于评价作业条件危险性的一种方法,全称为“Loss of Life Expectancy(寿命损失预期)法”。

它是根据作业条件对人类寿命的影响进行评估,并用数值化的方式表示出来。

下面将介绍LEC法的基本原理,并通过一些实际案例来说明其应用。

LEC法的基本原理是通过对潜在事故对人的影响进行估算,确定作业条件的危险性等级。

该方法主要包含三个步骤:确定伤害害、估算伤害后果、计算损失寿命。

具体步骤如下:第一步:确定伤害害确定伤害害主要包括确定危险源、伤害机理和伤害效应。

危险源是造成伤害的条件,伤害机理是危险源对人体造成伤害的过程,伤害效应是人体受到伤害后的生理或心理影响。

第二步:估算伤害后果估算伤害后果主要包括伤害概率和伤害严重程度。

伤害概率是指发生事故的概率;伤害严重程度是指发生事故后对人体造成的伤害程度。

第三步:计算损失寿命计算损失寿命是将伤害后果转化为对人的寿命影响,一般是以“年”为单位进行计算。

根据损失寿命的计算结果,可以评估作业条件的危险性等级。

下面通过两个实际案例来具体说明LEC法的应用:案例一:厂房火灾1.确定伤害害:危险源是火灾,伤害机理是火灾对人体造成烧伤和中毒,伤害效应是烧伤后导致伤残或死亡。

2.估算伤害后果:伤害概率根据过去的统计数据和安全措施的有效性来确定,伤害严重程度可以通过火灾的热能和烟雾浓度等指标来估算。

3.计算损失寿命:根据伤害后果的数据计算出每个可能的结果对人的寿命影响,然后加权求和得到总的损失寿命。

最后,根据损失寿命的数值,评估作业条件的危险性等级。

案例二:工业装置泄漏1.确定伤害害:危险源是装置泄漏,伤害机理是泄漏物对人体造成中毒和烧伤,伤害效应是中毒和烧伤后导致伤残或死亡。

2.估算伤害后果:伤害概率可以通过泄漏的频率和装置的可靠性来确定,伤害严重程度可以通过泄漏物的毒性和燃烧性来估算。

3.计算损失寿命:根据伤害后果的数据计算出每个可能的结果对人的寿命影响,然后加权求和得到总的损失寿命。

LEC分析法

作业条件危险分析(LEC法)

(1)作业条件危险分析法用与系统风险有关的三种因素之积来评价操作人员伤亡风险大小,这三种因素是: E(人员暴露于危险环境中的频繁程度), C(一旦发生事故可能造成的后果的严重性)和L(事故发生的可能性)。

其赋分标准见下表:

人员暴露于危险环境中的频繁程度(E)

(2)由评价小组专家共同确定每一危险源的LEC各项分值,然后再以三个分值的乘积来评价作业条件危险性的大小,即:D=L*E*C.

(3)将D值与危险性等级划分标准中的分值相比较,进行风险等级划分,若D值大于70分,

行修正。

作业条件危险分析(LEC法)

作业条件危险分析(LEC法)该方法认为:对于一个具有潜在危险性的作业条件,影响危险性的主要因素有3个:

①发生事故或危险事件的可能性;

②暴露于这种危险环境的情况(频繁程度);

③事故一旦发生可能产生的后果。

用公式来表示,则为:D=LEC

L:发生事故的可能性大小

E:人体暴露在这种危险环境中的频繁程度

C:一旦发生事故会造成的损失后果

D:作业条件的危险性

L—发生事故的可能性大小

E—人体暴露在这种危险环境中的频繁程度

C—发生事故产生的后果

危险性分值D=LEC。

作业条件危险性分析法

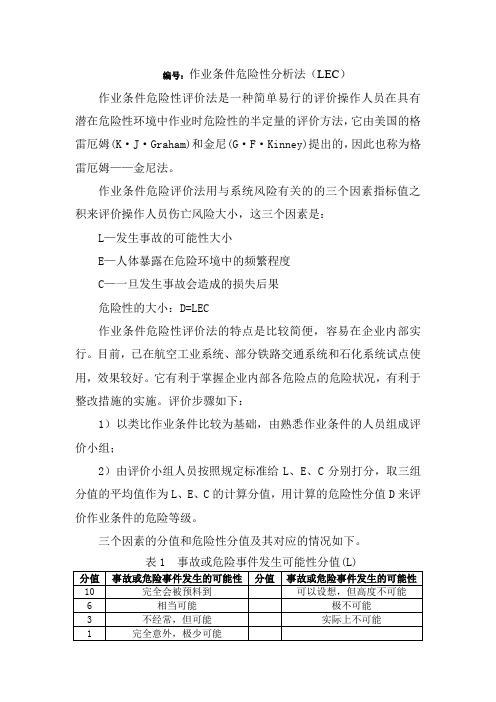

编号:作业条件危险性分析法(LEC)

作业条件危险性评价法是一种简单易行的评价操作人员在具有潜在危险性环境中作业时危险性的半定量的评价方法,它由美国的格雷厄姆(K·J·Graham)和金尼(G·F·Kinney)提出的,因此也称为格雷厄姆——金尼法。

作业条件危险评价法用与系统风险有关的的三个因素指标值之积来评价操作人员伤亡风险大小,这三个因素是:

L—发生事故的可能性大小

E—人体暴露在危险环境中的频繁程度

C—一旦发生事故会造成的损失后果

危险性的大小:D=LEC

作业条件危险性评价法的特点是比较简便,容易在企业内部实行。

目前,已在航空工业系统、部分铁路交通系统和石化系统试点使用,效果较好。

它有利于掌握企业内部各危险点的危险状况,有利于整改措施的实施。

评价步骤如下:

1)以类比作业条件比较为基础,由熟悉作业条件的人员组成评价小组;

2)由评价小组人员按照规定标准给L、E、C分别打分,取三组分值的平均值作为L、E、C的计算分值,用计算的危险性分值D来评价作业条件的危险等级。

三个因素的分值和危险性分值及其对应的情况如下。

表1 事故或危险事件发生可能性分值(L)

表2 暴露于潜在危险环境的分值(E)

表3 发生事故或危险事件可能结果的分值(C)

表4 危险性分值(D)。

6.作业条件危险性分析法(LEC)

附录A作业条件危险性分析法(LEC)

作业条件危险性分析评价法(简称LEC)。

L(likelihood,事故发生的可能性)、E(exposure,人员暴露于危险环境中的频繁程度)和C(consequence,一旦发生事故可能造成的后果)。

给三种因素的不同等级分别确定不同的分值,再以三个分值的乘积D(danger,危险性)来评价作业条件危险性的大小,即:D=L×E×C。

D值越大,说明该作业活动危险性大、风险大。

表A.1 事故事件发生的可能性(L)判定准则

表A.2 暴露于危险环境的频繁程度(E)判定准则

表A.3 发生事故事件偏差产生的后果严重性(C)判定准则

表D.3 发生事故事件偏差产生的后果严重性(C)判定准则(续)

表A.4 风险等级判定准则(D)及控制措施。

作业条件危险性分析(LEC)评价法

3

可能,但不经常;或危害的发生不容易被发现;现场没有检测系统或保护措施(如没有保护装置、没有个人防护用品等),也未作过任何监测;或未严格按操作规程执行;或在现场有控制措施,但未有效执行或控制措施不当;或危害在预期情况下发生

1

可能性小,完全意外;或危害的发生容易被发现;现场有监测系统或曾经作过监测;或过去曾经发生类似事故、事件或偏差;或在异常情况下发生过类似事故、事件或偏差

部分设备停工

公司及周边范围

2

不符合公司的安全操作程序、规定

轻微受伤、间歇不舒服

1万以上

1套设备停工

引人关注,不利于基本的安全卫生要求

1

完全符合

无伤亡

1万以下

没有

停工

形象没有受损

风险等级判定准则及控制措施(D)

风险值

风险等级

应采取的行动/控制措施

实施期限

A/1级

重大风险

在采取措施降低危害前,不能继续作业,对改进措施进行评估

40

违反法律法规和标准强制性条款

3人以上10人以下死亡,或10人以上50人以下重伤

1000以上

装置

停工

行业内、省内影响

15

潜在违反法规和标准强制性条款

3人以下死亡,或10人以下重伤

100以上

部分装置停工

地区影响

7

不符合上级或行业的安全方针、制度、规定等

丧失劳动力、截肢、骨折、听力丧失、慢性病

10万以上

2

每月一次暴露

6

每天工作时间内暴露

1

每年几次暴露

3

每周一次或偶然暴露

0.5

非常罕见地暴露

发生事故事件偏差产生的后果严重性(C)判别准则

作业条件危险性分析法(LEC法)

作业条件危险性分析法(LEC法)

LEC法是由美国安全专家K.J.格雷厄姆和K.F.金尼提出的,对具有潜在危险性作业环境中的危险源进行半定量的风险评估方法,用于评价人员在具有潜在危险性环境中作业时的危险性、危害性。

1 该方法用与系统风险有关的三种因素指标值的乘积来评价操作人员伤亡或设备损坏风险大小,

这三种因素分别是:L(likelihood,事故发生的可能性)、E(exposure,人员暴露于危险环境中的频繁程度)和C(consequence,一旦发生事故可能造成的后果)。

给三种因素的不同等级分别确定不同的分值,再以三个分值的乘积D(danger,危险性)来评价作业条件危险性的大小。

2 量化分值判定标准如下:

表C.1 事故发生的可能性基准值(L)

表C.2 人员暴露于危险环境的频繁程度基准值(E)

表C.3 发生事故产生的后果基准值(C)

3 LEC法计算公示:D=L×E×C,使用方法如下:

a)针对评估对像,根据现有的经验判断,在上述三个表格中分别选取人员伤亡、健康伤害、设备

损坏、生产中断、环境污染等风险的“L”“E”“C”分值;

b)利用LEC法计算公示:D=L×E×C,分别计算出人员伤亡、健康伤害、设备损坏、生产中断、

环境污染风险值D;

c)按照表4中D值确定各项风险等级,将其中最高的风险等级定为该风险点的风险等级;

d)D值越大,说明该系统危险性大,需要增加安全措施,或改变发生事故的可能性,或减少人体

暴露于危险环境中的频繁程度,或减轻事故损失,直至调整到允许范围内。

表C.4 危险性分值D与风险等级判定准则。

作业条件危险性评价法(LEC法)

作业条件危险性评价法

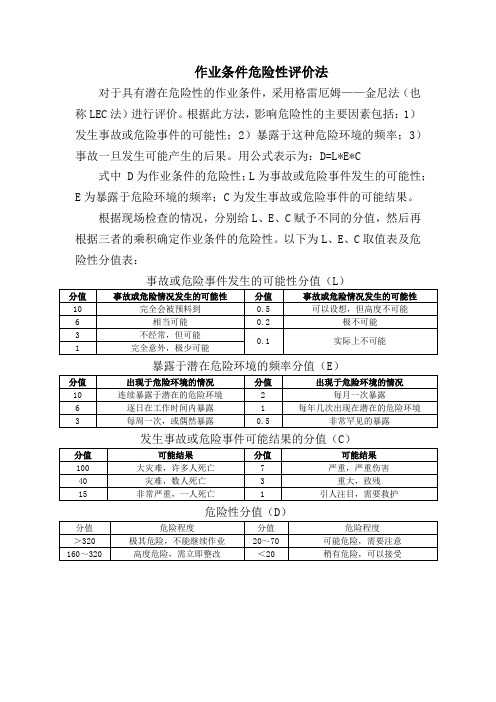

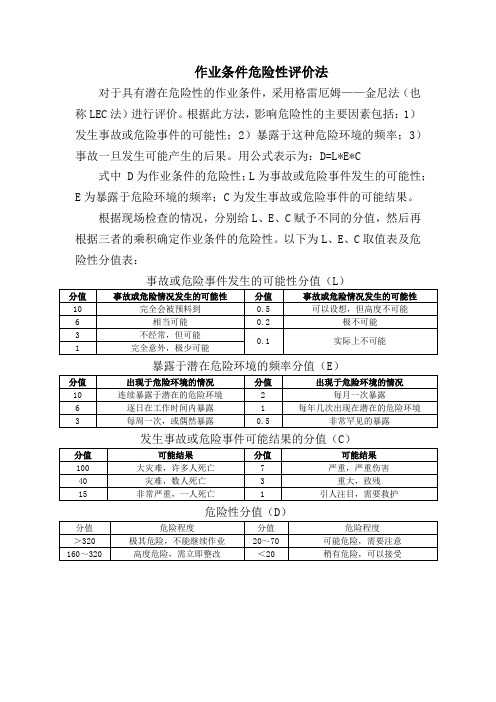

对于具有潜在危险性的作业条件,采用格雷厄姆——金尼法(也称LEC法)进行评价。

根据此方法,影响危险性的主要因素包括:1)发生事故或危险事件的可能性;2)暴露于这种危险环境的频率;3)事故一旦发生可能产生的后果。

用公式表示为:D=L*E*C 式中 D为作业条件的危险性;L为事故或危险事件发生的可能性;E为暴露于危险环境的频率;C为发生事故或危险事件的可能结果。

根据现场检查的情况,分别给L、E、C赋予不同的分值,然后再根据三者的乘积确定作业条件的危险性。

以下为L、E、C取值表及危险性分值表:

事故或危险事件发生的可能性分值(L)

暴露于潜在危险环境的频率分值(E)

发生事故或危险事件可能结果的分值(C)

危险性分值(D)。

作业条件危险性评价法(LEC法)

作业条件危险性评价法

对于具有潜在危险性的作业条件,采用格雷厄姆——金尼法(也称LEC法)进行评价。

根据此方法,影响危险性的主要因素包括:1)发生事故或危险事件的可能性;2)暴露于这种危险环境的频率;3)事故一旦发生可能产生的后果。

用公式表示为:D=L*E*C 式中 D为作业条件的危险性;L为事故或危险事件发生的可能性;E为暴露于危险环境的频率;C为发生事故或危险事件的可能结果。

根据现场检查的情况,分别给L、E、C赋予不同的分值,然后再根据三者的乘积确定作业条件的危险性。

以下为L、E、C取值表及危险性分值表:

事故或危险事件发生的可能性分值(L)

暴露于潜在危险环境的频率分值(E)

发生事故或危险事件可能结果的分值(C)

危险性分值(D)。

作业条件危险性分析(LEC)

作业条件危险性评价法作业条件危险性评价法1 方法介绍对于一个具有潜在危险性的作业条件,K·J·格雷厄姆和G·F·金尼认为,影响危险性的主要因素有3个:①发生事故或危险事件的可能性;②暴露于这种危险环境的情况;③事故一旦发生可能产生的后果。

用公式来表示,则为:D=L×E×C式中,D为作业条件的危险性;L为事故或危险事件发生的可能性;E为暴露于危险环境的频率;C为发生事故或危险事件的可能结果。

1)发生事故或危险事件的可能性事故或危险事件发生的可能性与其实际发生的概率相关。

若用概率来表示时,绝对不可能发生的概率为0;而必然发生的事件,其概率为1。

但在考察一个系统的危险性时,绝对不可能发生事故是不确切的,即概率为0的情况不确切。

所以,将实际上不可能发生的情况作为“打分”的参考点,定其分数值为0.1。

此外,在实际生产条件中,事故或危险事件发生的可能性范围非常广泛,因而人为地将完全出乎意料之外、极少可能发生的情况规定为1;能预料将来某个时候会发生事故的分值规定为10;在这两者之间再根据可能性的大小相应地确定几个中间值,如将“不常见,但仍然可能”的分值定为3,“相当可能发生”的分值规定为6。

同样,在0.1与1之间也插入了与某种可能性对应的分值。

于是,将事故或危险事件发生可能性的分值从实际上不可能的事件为0.1,经过完全意外有极少可能的分值1,确定到完全会被预料到的分值10为止(表1)。

表1 事故或危险事件发生可能性分值2)暴露于危险环境的频率众所周知,作业人员暴露于危险作业条件的次数越多、时间越长,则受到伤害的可能性也就越大。

为此,K·J·格雷厄姆和G·F·金尼规定了连续出现在潜在危险环境的暴露频率分值为10,一年仅出现几次非常稀少的暴露频率分值为1。

以10和1为参考点,再在其区间根据在潜在危险作业条件中暴露情况进行划分,并对应地确定其分值。

作业条件危险性分析(LEC)评价法

作业条件危险性分析(LEC )评价法D=L ×E ×C 。

D 值越大,说明该作业活动危险性大、风险大。

事故事件发生的可能性( L )判断准则分值 事故、事件或偏差发生的可能性16完全可以预料。

相当可能;或危害的发生不能被发现(没有监测系统) ;或在现场没有采取防范、监测、保护、控制措施;或在正常情况下经常发生此类事故、事件或偏差 可能,但不经常;或危害的发生不容易被发现;现场没有检测系统或保护措施(如没有保护装置、3没有个人防护用品等) ,也未作过任何监测;或未严格按操作规程执行;或在现场有控制措施,但未有效执行或控制措施不当;或危害在预期情况下发生可能性小, 完全意外; 或危害的发生容易被发现;现场有监测系统或曾经作过监测;或过去曾经发1生类似事故、事件或偏差;或在异常情况下发生过类似事故、事件或偏差 0.5 很不可能,可以设想;危害一旦发生能及时发现,并能定期进行监测极不可能;有充分、有效的防范、控制、监测、保护措施;或员工安全卫生意识相当高,严格执行 0.2操作规程 0.1实际不可能暴露于危险环境的频繁程度( E )判断准则分值 频繁程度分值 频繁程度10 连续暴露 (8 小时不离工作岗位, 或连 每月一次暴露班作业,算“连续暴露”)26每天工作时间内暴露 1 每年几次暴露 3每周一次或偶然暴露0.5 非常罕见地暴露发生事故事件偏差产生的后果严重性(C )判别准则法律法规 直接经济损失分值 人员伤亡 停工公司形象及其他要求 (万元)严重违反法律法规 10 人以上死亡,或 50 人 5000 以上 公司100重大国际、国内影响和标准强制性条款 以上重伤 停产违反法律法规和标3 人以上 10 人以下死亡,装置或 10 人以上 50 人以下重1000 以上行业内、省内影响40准强制性条款伤停工潜在违反法规和标3 人以下死亡,或10 人100 以上部分装地区影响15准强制性条款以下重伤置停工不符合上级或行业丧失劳动力、截肢、骨折、部分设7 的安全方针、制度、公司及周边范围听力丧失、慢性病10 万以上规定等备停工2 不符合公司的安全轻微受伤、间歇不舒服 1 套设 引人关注,不利于基1 万以上操作程序、规定 备停工 本的安全卫生要求1没有完全符合无伤亡 1 万以下形象没有受损停工风 险 值 >320 160 ~320 70~ 16020~70风险等级判定准则及控制措施(D )风 险 等 级应 采 取 的 行 动 / 控 制 措 施 实 施 期 限A/1级 重大风险 在 采 取 措 施 降 低 危 害 前 , 不 能 继 续作 业 ,立 刻对 改 进 措 施 进 行评 估B/2级 较大危险采 取 紧 急 措 施 降 低 风 险 , 建 立 运 行 控 制 立 即 或 近 期程 序 , 定 期 检 查 、 测 量 及 评 估 整 改C/3级 一般风险可 考 虑 建 立 目 标 、 建 立 操 作 规程 , 加 强2 年 内 治 理 培 训 及 沟 通D/4级 低风险可 考 虑 建 立 操 作 规 程 、 作 业 指 导 书 , 但 有 条 件 、有经需 定 期 检 查 费 时 治 理<20E/5 级 低风险 无 需 采 用 控 制 措 施 , 但 需 保 存 记 录/。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编号: 5.9.1

作业条件危险性分析法(LEC )

作业条件危险性评价法是一种简单易行的评价操作人员在具有

潜在危险性环境中作业时危险性的半定量的评价方法,它由美国的格

雷厄姆 (K·J·Graham)和金尼 (G·F·Kinney)提出的,因此也称为格

雷厄姆——金尼法。

作业条件危险评价法用与系统风险有关的的三个因素指标值之积来评价操作人员伤亡风险大小,这三个因素是:

L —发生事故的可能性大小

E—人体暴露在危险环境中的频繁程度

C—一旦发生事故会造成的损失后果

危险性的大小: D=LEC

作业条件危险性评价法的特点是比较简便,容易在企业内部实行。

目前,已在航空工业系统、部分铁路交通系统和石化系统试点使

用,效果较好。

它有利于掌握企业内部各危险点的危险状况,有利于

整改措施的实施。

评价步骤如下:

1)以类比作业条件比较为基础,由熟悉作业条件的人员组成评价小组;

2)由评价小组人员按照规定标准给L 、E、C 分别打分,取三组分值的平均值作为L 、E、C 的计算分值,用计算的危险性分值 D 来评价作业条件的危险等级。

三个因素的分值和危险性分值及其对应的情况如下。

表 1事故或危险事件发生可能性分值(L)

分值事故或危险事件发生的可能性分值事故或危险事件发生的可能性

10完全会被预料到0.5可以设想,但高度不可能

6相当可能0.2极不可能

1 / 2

3不经常,但可能0.1实际上不可能

1完全意外,极少可能

表 2 暴露于潜在危险环境的分值(E)

分值出现于危险环境的情况分值出现于危险环境的情况

10连续暴露于潜在危险环境2每月暴露一次

6逐日在工作时间内暴露1每年几次出现在潜在危险环境3每周一次或偶然的暴露0.5非常罕见的暴露

表 3 发生事故或危险事件可能结果的分值 (C)分值可能结果分值可能结果

100大灾难,许多人死亡7严重,严重伤害

40灾难,数人死亡3重大,致残

15非常严重,一人死亡1引人注目,需要救护

表 4危险性分值(D)

分值危险程度分值危险程度

>320极其危险,不能继续作业20~70可能危险,需要注意160~320高度危险,需要立即整改<20稍有危险,或许可以接受70~160显著危险,需要整改

2 / 2。