弯头冲蚀规律的数值模拟

基于FLUENT的输油管道弯头冲蚀模拟分析与防控措施研究

-8.84θ3 Af

+7.33θ4

-1.5θ5)·u2p.6

(2)

式中,Rero为管道内侧的冲蚀率,kg/(m2·s);N为 收稿日期:20201118;修回日期:20210304。 碰撞颗粒的数量;mp 为颗粒的质量流量,kg/s;θ 作者简介:滕向松(1992—),男,硕士,毕业于东北石油大学

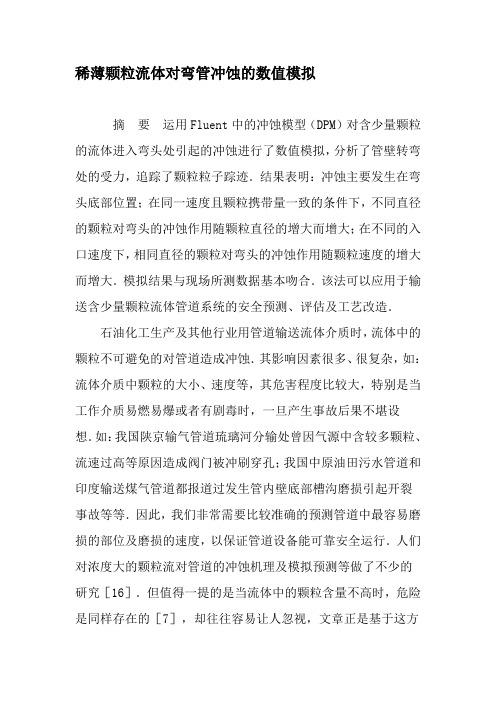

图 2 输油管道弯头冲蚀率分布云图

3.2 集输压力对弯头冲蚀的影响 在颗粒直径为 50μm,流速分别为 2,4,6和 8

m/s的条件下,对管径为 60mm的弯头进行冲蚀 模拟,考察集输压力对管道弯头冲蚀的影响,模拟 结果见图 3。由图 3可见,随着管道集输压力的 增 大,弯 头 处 的 冲 蚀 率 总 体 呈 现 出 下 降 的 趋 势。 在流速为 2m/s时,弯头内壁的冲蚀率随着集输 压力的升高而下降缓慢;在流速为 8m/s时,弯头 内壁的冲蚀率随着集输压力的增大而急剧下降。 分析认为:在颗粒流速一定时,高压条件下流体携 带颗粒的能力较强,颗粒所受黏性力远大于自身 的惯性力,流体携带的大部分颗粒在与弯头内壁 碰撞后产生滑移,只有小部分的颗粒在与弯头内

20

为使模拟结果更加接近实际情况,应尽可能 确保模型设置的参数与输油管道在作业时的工作 参数保持一 致[7]。数 值 模 拟 时 重 点 考 察 了 集 输 压力、流速和颗粒直径等变量对冲蚀的影响。

3 模拟结果分析 3.1 冲蚀磨损分析

通过数值模拟得到管道弯头的冲蚀率分布云 图,如图 2所示。从图 2可以看出,入口处冲蚀磨 损轻微,出口处冲蚀磨损较重,弯头处冲蚀磨损严 重,尤其是其外侧比内侧冲蚀磨损更为严重,其原 因在于:入口处的流体流动方向与管道的轴线平 行,几乎未对管壁产生冲击,在靠近弯头处,由于 管道几何结构与流体流速及压力的突变,固体颗 粒受离心力作用撞击管壁,流体对弯头的冲击作 用加强,弯头处的冲蚀磨损加重,其外侧比内侧更 为严重;另外,固体颗粒与弯头内壁碰撞后由于惯 性继续对管壁进行撞击,在管道出口处形成一段 较为明显的冲蚀集中区域。

基于斯托克斯数的弯管冲蚀数值模拟

基于斯托克斯数的弯管冲蚀数值模拟周三平【摘要】Using the steady state method in DPM model and the stochastic model of computational fluid dynamics numerical simulation software Fluent,the particle trajectory was tracked.In view of the influence of discrete phase on continuous phase at a series of Stokes number (St),the interphase coupling method was adopted to carry out the numerical simulation of particle erosion-corrosion on the elbow wall.The results show that the erosion rate in the entrance straight section of the elbow is low and uniform and that in the later section just behind the bend of the elbow is relatively large,where the particles are collected.At the exit section of the elbow,when St is less than 1,the erosion gradually transits from the outside along the pipe wall to the whole wall and the maximum wall erosion rate increases slightly with the increase of St,whereas the increment is very small.When St is more than 1,particles leap between the inner and outer pipe wall and on the pipe wall discontinuous punctate erosion occurs;the maximum wall erosion rate increases slightly with the increase of St,and the increment is very small but significantly larger than that when St is less than 1.%利用计算流体力学数值模拟软件Fluent,采用DPM模型中的稳态方法和随机轨道模型,进行颗粒的运动轨迹追踪.考虑到离散相对连续相的影响,采用相间耦合方法,基于斯托克斯数(St)进行了一系列颗粒对弯管管壁的冲蚀数值模拟.结果表明:弯管入口直管段,冲蚀速率很小且均匀;在随后的弯管段,颗粒聚集较多,该处冲蚀速率较大;出口直管段,当St<1时,冲蚀情况由弯管外侧沿着管壁逐渐均匀过渡到整个管壁四周,管壁最大冲蚀速率随St的增大而略有增大,但增幅很小.当St>1时,颗粒在内外管壁之间变性跃移,管壁冲蚀呈现不连续的点状冲蚀,管壁最大冲蚀速率随St的增大而略有增大,增幅很小,但明显大于St<1时的最大冲蚀速率.【期刊名称】《腐蚀与防护》【年(卷),期】2017(038)007【总页数】5页(P557-561)【关键词】弯管;冲蚀;数值模拟;斯托克斯数(St);液-固两相流【作者】周三平【作者单位】西安石油大学,西安710065【正文语种】中文【中图分类】TG172管道运输具有运输量大、连续平稳、经济快速、安全可靠以及占地少等诸多优点,被广泛用在石油石化等各个生产领域,弯管作为管道运输过程中的一个变向管件,发挥着重要的作用。

U型弯管冲蚀数值模拟

U型弯管冲蚀数值模拟

李方淼

【期刊名称】《石油和化工设备》

【年(卷),期】2024(27)1

【摘要】管道结构中的U型弯管常用来调整流体输送方向,但由于该处流体速度的改变,使得U型管处容易发生冲蚀效应,进而导致管道破裂、穿孔等情况。

为研究U 型管的冲蚀规律,建立了U型管的数学模型和物理模型,用Fluent软件进行了分析,分别针对不同的流体进口速度、砂粒直径、U型管转弯曲率半径以及不同U型管管径的情况进行了数值模拟。

结果表明,U型管的冲蚀速率随U型管通径、曲率半径的增大而减小,并且介质速度的增大会使冲蚀速率呈现出增速渐增的增长方式,砂粒直径的增大使冲蚀速率表现为增速渐缓的增长方式。

【总页数】5页(P23-27)

【作者】李方淼

【作者单位】中石化石油机械股份有限公司

【正文语种】中文

【中图分类】TE9

【相关文献】

1.基于数值模拟的输气弯管抗冲蚀结构优化

2.CO_(2)固体水合物对弯管冲蚀的数值模拟

3.平椭圆弯管冲蚀磨损数值模拟

4.基于多相耦合的燃气弯管冲蚀磨损数值模拟

5.颗粒形状对弯管冲蚀磨损影响的数值模拟研究

因版权原因,仅展示原文概要,查看原文内容请购买。

90°弯管流动加速腐蚀的实验和数值模拟

90°弯管流动加速腐蚀的实验和数值模拟张凌翔;周克毅;徐奇;司晓东;林彤【摘要】针对超\\超超临界机组给水、疏水系统的流动加速腐蚀(FAC)问题,采用了实验和数值模拟相结合的方法来分析90°弯管的腐蚀情况.实验中,利用电化学方法测得不同入口速度下弯管的FAC速率,并对实验数据分析;利用数值模拟的方法,计算出不同入口速度下弯管的流场;最后,基于M.I.T模型,在常温条件下简化90°弯管的FAC模型,结合场协同理论从流体动力学角度分析了弯管不同位置的FAC分布的特点及影响因素,得出在沿流动方向上传质系数越高,指向截面中心的径向速度越大,弯管FAC速率越大.【期刊名称】《化工学报》【年(卷),期】2018(069)012【总页数】9页(P5173-5181)【关键词】数值模拟;模型简化;流体动力学;流动加速腐蚀;弯管【作者】张凌翔;周克毅;徐奇;司晓东;林彤【作者单位】东南大学能源与环境学院,江苏南京 210096;东南大学能源与环境学院,江苏南京 210096;东南大学能源与环境学院,江苏南京 210096;东南大学能源与环境学院,江苏南京 210096;东南大学能源与环境学院,江苏南京 210096【正文语种】中文【中图分类】TK224.9引言流动加速腐蚀(FAC)是指在碳钢或低合金管道中,由于单相流体或汽液双相流体的流动使得管壁表面的铁离子从表面脱离的现象[1-3]。

该腐蚀现象通常发生在超\超超临界机组的给水和疏水系统以及核电厂的二回路冷却系统,会使得管壁局部变薄,进而发生破裂[3]。

影响FAC的因素主要分为流体动力学因素、环境因素、材料因素和几何形状四类[4]。

流体动力学因素主要包括流速、Reynolds数、传质系数、剪切应力以及湍动量大小等;环境因素主要包括温度、pH和含氧量等;材料因素主要是指管壁基体材料中合金材料的含量;几何形状主要是指管道形状引起的流场差异。

固体杂质对输油管道弯头的冲刷腐蚀仿真研究

144研究与探索Research and Exploration ·工艺与技术中国设备工程 2019.06 (下)输油管道偶尔会携带固体污染物颗粒,颗粒撞击管壁使表面材料变形或剥离的过程称为冲蚀。

除了管壁材料的物理损耗外,固体颗粒的冲蚀可能会损坏管道内防腐涂层,去除内表面的化学缓蚀剂,使管壁金属材料暴露失去防护,可能导致石油管道加速退化,为此付出的代价极高。

管道冲蚀仿真对于设计、优化和诊断来说具有重要作用。

管道冲蚀已有一定研究。

宋晓琴等采用CFD 仿真软件模拟输气管道中90°弯头冲蚀磨损失效问题,研究了压力、流速、颗粒大小等因素对结果的影响。

许留云等采用Fluent 对管道冲蚀情况进行了仿真分析,研究发现,在弯头处设置流片,管道的冲蚀速率会降低,且导流片距离弯管内侧壁面为0.36D 时效果最好。

曹学文等阐述了利用管流式试验装置进行固体颗粒对油气管道的冲蚀试验的新方法。

崔子梓等利用数值分析的方法研究了油气管道中气固和液固两种情况下的冲蚀现象,分析了管径、弯径比、弯曲角度等因素与最大腐蚀速率的关系,并进行了实验验证。

为了进一步研究固体杂质对输油管道弯头的冲刷腐蚀问题,本文采用三种不同的冲蚀模型,利用COMSOL 对含砂石油对管道弯头的冲蚀磨损情况进行分析。

1 物理模型弯头模型由2个直圆柱形管段组成,每个管段长度为500mm,直径为200mm,通过90°管道弯头相连。

忽略石油的可压缩性。

假设管道中固体杂质的输送速率为0.6kg/h,颗粒直径均为0.17mm,属性如表1所示。

表1 粒子属性名称密度/(kg/m 3)粒子直径/m 粒子类型电荷数数值26501.7×10-4固体粒子02 数学模型管道中的流体满足动量守恒方程和连续性方程。

选用多相流混合物模型,其所满足的磨损速率表达式如下所示:(1)(2)式中,W 为体积磨损,m 3;r p 为粒子半径,m;n 为速度固体杂质对输油管道弯头的冲刷腐蚀仿真研究徐哲轶(上海浦东机场航空油料有限公司,上海 300300)摘要:本文以含固体杂质的输油管道(液固两相流)为研究对象,采用COMSOL 流体流动粒子追踪接口对弯头处冲蚀现象进行模拟仿真。

211241011_具有仿生内表面结构的弯管抗冲蚀特性数值分析

表面技术第52卷第5期具有仿生内表面结构的弯管抗冲蚀特性数值分析郭姿含1,2,张军1,2,黄金满3,李晖1,2(1.集美大学 海洋装备与机械工程学院,福建 厦门 361021;2.福建省能源清洁利用与开发重点实验室,福建 厦门361021;3.厦门安麦信自动化科技有限公司,福建 厦门 361021)摘要:目的管道冲蚀是气固两相流动中不可忽视的重要问题,直接影响管路系统的安全运行及管道的使用寿命。

针对这一问题,从仿生学角度,参照沙漠红柳、沙漠蝎子等的体表形态,设计三角形槽、矩形槽、等腰梯形槽3种抗冲蚀特性的弯管仿生表面结构。

方法运用CFD–DPM方法,采用Finnie冲蚀模型,考虑颗粒与流体的双向耦合作用,对所设计的具有仿生表面结构的弯管抗冲蚀特性进行模拟,并考虑不同流速、颗粒质量流量对冲蚀的影响。

在数值模拟基础上,采用正交试验法分析三角形槽仿生结构的3个主要参数对抗冲蚀特性的影响。

结果数值模拟结果表明,具有仿生表面结构的弯管冲蚀主要出现在弯头35°~60°区域槽的底部。

3种槽表面仿生结构均可提高弯管的耐磨性,三角形槽的抗冲蚀特性最佳,提高了约38.33%,矩形槽次之,提高了约28%,等腰梯形槽最差,仅提高了约8.33%,且3种仿生表面结构的抗冲蚀性能优劣次序不随流速和颗粒质量流量的变化而变化;正交试验结果表明,在三角形槽中影响冲蚀的因素依次为槽间距、槽宽、槽深,最佳组合结构的抗冲蚀性能相较于普通弯管提升了约41.5%。

结论槽形仿生表面结构减小了颗粒与壁面的碰撞,降低了碰撞速度,从而减小了冲蚀。

抗冲蚀性能最优的表面仿生结构为三角形槽,矩形槽次之,等腰梯形槽最差。

在三角形槽中影响冲蚀的因素依次为槽间距、槽宽、槽深。

该研究可对弯管的抗冲蚀特性设计提供新的思路。

关键词:弯管;CFD–DPM;冲蚀;气固两相流;仿生表面;数值模拟;三角形槽中图分类号:TH117 文献标识码:A 文章编号:1001-3660(2023)05-0090-11DOI:10.16490/ki.issn.1001-3660.2023.05.009Numerical Analysis of Erosion Resistance of Elbow withBionic Inner Surface StructureGUO Zi-han1,2, ZHANG Jun1,2, HUANG Jin-man3, LI Hui1,2(1. School of Marine Equipment and Mechanical Engineering, Jimei University, Fujian Xiamen 361021, China;2. Fujian Provincial Key Laboratory of Energy Cleaning Utilization and Development, Fujian Xiamen 361021, China;3. Xiamen Anmaixin Automation Technology Co., Ltd., Fujian Xiamen 361021, China)ABSTRACT: Pipeline erosion is an important problem that cannot be ignored in gas-solid two-phase flow. Erosion damages not收稿日期:2022–04–16;修订日期:2022–08–16Received:2022-04-16;Revised:2022-08-16基金项目:福建省自然科学基金(2022J01334,2020J01694)Fund:Natural Science Foundation of Fujian Province (2022J01334, 2020J01694)作者简介:郭姿含(1997—),女,硕士生,主要研究方向为多相流数值模拟。

含杂质管道冲刷腐蚀数值模拟

2020年03月方法。

气相预硫化也称干法预硫化,即在循环氢气存在条件下,注入硫化剂进行硫化。

[4]而催化剂的湿法硫化过程会使用到硫化剂,一般以二甲基二硫(DMDS )为主,在硫化条件下分解生成甲烷,且蒸汽压比较低易于处理,硫化过程也可以在比较低的温度下进行。

催化剂硫化过程使用器内湿法预硫化,建立氢循环后展开硫化剂硫化。

2.5催化剂失活控制催化剂在正常情况下出现结焦,因此会产生连续失活情况。

在整个反应过程中,要做好的就是避免快速失活现象的产生。

原料中所包含的多环芳烃、烯烃及大分子物质在正常反应下容易结焦,而有机金属化合物在分解后可能会滞留于催化剂之上产生金属中毒,使得催化剂出现不可再生性的性能损坏。

原料中的有机氮化合物经过处理后也需要避免过度反应现象。

防止催化剂的中毒失活,从而提高催化剂的使用周期。

3催化剂制备与应用的发展趋势环境保护问题引起了生产经营方的广泛关注,而我国也不断地制定日益严格的规章制度,颁布了清洁油品标准。

生产清洁柴油已经成为当务之急。

柴油加氢催化剂的制备和应用突破了现有的技术,将有效地解决当前国内柴油加氢技术方面的某些问题,对我国石油市场的发展具有明确的现实意义。

而我国原油加工量本身也处于逐渐增长的趋势,含硫原油加工量的增加趋势与我国不断更新的清洁柴油标准实施,也让清洁柴油生产的需求更加紧迫。

[5]柴油加氢催化剂的需求程度将比以前更加突出,因此以FDS 催化剂为主的产品具有良好的发展空间,整个加氢脱硫、加氢脱氮过程具备出色的稳定性和活性,满足更高标准的清洁柴油生产要求。

今后的工业试验过程中也能够让催化剂保持稳定性的同时,活性趋于不变状态,让低硫化、高活性的催化剂生产规模不断加大。

4结语未来的柴油生产将把重点放在技术改进与工艺调整方面,加氢过程作为清洁柴油生产的主要方法,也具有重要的研究价值。

选择高活性、高选择性的催化剂必然成为今后的研究重点,这对于我国石油工业也提出了新的要求。

柴油加氢催化剂的研究工作可以按照反应条件与生产目的的差异选择不同的催化剂类型,开发更加高效化的加氢催化剂。

90°弯管固液两相冲刷腐蚀数值模拟

90°弯管固液两相冲刷腐蚀数值模拟摘要:本文在Workbench平台下利用Fluent建立了90°弯管冲刷腐蚀模型,研究固液两相流流经90°弯管处固体颗粒对其造成冲刷腐蚀下的流速、压力、冲蚀速率的变化特点,并分析了最大冲蚀速率与流速、颗粒直径、颗粒流量质量的变化关系。

结果表明:弯管处流场变化复杂,弯管外侧相比于内侧流体流速小、压力大、壁面冲蚀速率大,而最大冲蚀速率发生在弯管外侧靠近入口段处。

冲蚀速率敏感性结果表明:较大的流速、颗粒直径、颗粒质量流量会对管壁造成更加严重的冲刷腐蚀。

关键词:弯管;固体颗粒;冲刷腐蚀在各种管道失效案例中,冲蚀减薄失效是常见失效形式。

在输送油品时油品中夹杂的固体颗粒会对输送管道产生冲刷腐蚀[1]。

而弯管在工业运输管道中起连接管道的作用,但由于弯管几何形状的复杂性,造成流体及携带的固体颗粒流经弯管时流体流动的方向及固体颗粒的方向发生明显的变化,固体颗粒对管壁的反复冲击会引起弯管位置冲刷腐蚀穿孔,致使管线提前失效发生油气泄漏[2]。

浙江大学庞剑锋[3]对加氢装置的REAC腐蚀进行了CFD模拟,他将剪切力作为冲蚀失效的重要参数,仅定性地说明冲蚀可能发生的部位,而没有直接计算出冲蚀的速率。

复旦大学的王字飞[4]研究了耐磨耐蚀层状复合管,并采用LS.DYNA模拟得到其冲蚀分布规律。

代真[5]对空冷器管柬内流体的流动进行了CFD模拟,模拟结果与实际管道的检测结果吻合较好Y.M.Femg[6]通过CFD模拟的方法建立了弯管壁厚减薄与湍流强度之间的数学模型。

本文主要针对输油管道90°弯管进行固液两相流冲蚀仿真模拟研究,研究弯管处流速、压力、腐蚀量的变化特点。

并分析流速、颗粒质量流量、颗粒直径对弯管最大冲蚀量的影响。

其研究结果有助于提高输油管道系统可靠性,可为输油管道系统的结构优化提供数据参考和理论依据。

1 90°弯管建模1.1参数设置90°弯管管径50mm,弯管曲率半径75mm,弯径比R/D=1.5,为保证管内流体流动得到充分发展,出入口直管段100mm。

弯接头内部流体流动的数值模拟研究

弯接头内部流体流动的数值模拟研究摘要:为了研究石油生产和输运过程中出现的含固相颗粒流体对管线内壁冲刷和腐蚀问题,选取了k-ε模型中的RNG k-ε模型对高雷诺数条件下(5.4×105)90°弯接头内的流体流动进行了数值分析,研究考虑了入口平面上湍流的发展情况,选取了具有三阶精度的MUSCL离散格式对流动进行了计算,并对计算结果进行了详细的分析。

关键词:弯接头数值计算冲刷与腐蚀含固相颗粒流体对管线内壁的冲刷、腐蚀或者二者的联合作用在许多工业过程中广泛存在。

含固相颗粒的流体流动到结构尺寸发生变化处或者流动方向发生改变处(如弯接头、弯管等)就会对该处管壁或者工具表面造成冲蚀或者腐蚀,导致管壁或者工具表面材料损失变薄,如不对这一现象充分关注并及时采取相应措施,最终会引发管线穿孔、工具断裂等严重安全问题。

管线冲刷、腐蚀方面的研究同管线内流体的流动息息相关,为此,本文采用数值模拟的方法采用不同的湍流模型对流经某弯接头内部流体流动进行了模拟研究,以期为后续管线冲刷、腐蚀研究提供理论支持。

1弯接头的数值模拟1.1 物理模型及网格划分数值模拟研究中所使用弯管的几何形状及具体尺寸如图1所示。

坐标原点位于图1中的左下角,x、y坐标已经在图中做了指示,z方向垂直纸面向外。

弯管内径D为35.5mm。

流动从左下角进入计算域,首先经过一段长为200mm的水平段,然后经过90°的弯接头区域,最后进入一段长350mm的垂直段。

在垂直段的下游有室内实验所用到的圆柱状传感器(外径6.4mm,居中放置)及其厚度为3mm的挡板。

整个计算域是对称的,为了减少计算的工作量,将整个计算域沿过轴线、且平行于纸面的平面剖分,取z>0的部分作为本次模拟的对象。

采用分区域划分网格的方法对整个模拟对象进行了处理。

模拟对象共划分了四个区域:入口水平段、弯接头段、垂直段和出口段。

垂直段与出口段的差别在于出口段中包含了挡板和传感器,其截面形状不同于垂直段的半圆形。

稀薄颗粒流体对弯管冲蚀的数值模拟-2019年文档

稀薄颗粒流体对弯管冲蚀的数值模拟摘要运用Fluent中的冲蚀模型(DPM)对含少量颗粒的流体进入弯头处引起的冲蚀进行了数值模拟,分析了管壁转弯处的受力,追踪了颗粒粒子踪迹.结果表明:冲蚀主要发生在弯头底部位置;在同一速度且颗粒携带量一致的条件下,不同直径的颗粒对弯头的冲蚀作用随颗粒直径的增大而增大;在不同的入口速度下,相同直径的颗粒对弯头的冲蚀作用随颗粒速度的增大而增大.模拟结果与现场所测数据基本吻合.该法可以应用于输送含少量颗粒流体管道系统的安全预测、评估及工艺改造.石油化工生产及其他行业用管道输送流体介质时,流体中的颗粒不可避免的对管道造成冲蚀.其影响因素很多、很复杂,如:流体介质中颗粒的大小、速度等,其危害程度比较大,特别是当工作介质易燃易爆或者有剧毒时,一旦产生事故后果不堪设想.如:我国陕京输气管道琉璃河分输处曾因气源中含较多颗粒、流速过高等原因造成阀门被冲刷穿孔;我国中原油田污水管道和印度输送煤气管道都报道过发生管内壁底部槽沟磨损引起开裂事故等等.因此,我们非常需要比较准确的预测管道中最容易磨损的部位及磨损的速度,以保证管道设备能可靠安全运行.人们对浓度大的颗粒流对管道的冲蚀机理及模拟预测等做了不少的研究[16].但值得一提的是当流体中的颗粒含量不高时,危险是同样存在的[7],却往往容易让人忽视,文章正是基于这方面的考虑,针对含少量颗粒流体通过管弯时对管壁的冲蚀,以含沙水流为例利用计算机进行了数值模拟,在此,不考虑工作介质对管道的腐蚀作用.1 模型的建立1.1 数学模型管内含沙水流的流动属于典型的固液两相流,由于所研究的对象是固体颗粒含量小于10%(体积分数)的流体,颗粒显得非常的稀薄,因此可以采用离散相模型.利用拉格朗日法对通过流场的颗粒进行逐个跟踪,再分别计算在各种不同的工况下弯头各部分的磨损量.综合图5~8得出:不管在上述哪种情况下,弯头部位受冲蚀是最严重的,并且主要是发生在弯头的下半部分B区域.已经求解了在各种工况下弯头的冲蚀率,就容易得出弯头在一定时间间隔内的磨损量了,这为我们进行含颗粒流体输送管路的合理设计提供了依据,比如可在管路曲率变化较大的部位进行适当的加厚,也可以对局部进行强化处理等.4 结论(1)管道中冲蚀最严重的部位是管路曲率发生变化的部位,且冲蚀程度随弯头部位截面的转角α的增大而增大,冲蚀最严重的部位位于弯头的下半部B区域.(2)颗粒直径一定,流体速度越大,则颗粒对弯管的冲蚀作用也越大;在速度一定且颗粒携带量相同的情况下,流体夹带的颗粒直径越大则颗粒对弯管部位的冲蚀作用也就越大,如果仅仅速度不变,颗粒携带量减少,颗粒的直径越大,则其冲蚀作用反而有下降的趋势.(3)稀薄颗粒流体对管道的冲蚀作用尽管有限,但在长年运行时其危害也不容忽视.。

90°弯管冲蚀磨损的数值模拟研究

90°弯管冲蚀磨损的数值模拟研究许留云;胡泷艺;李翔【摘要】利用FLUENT软件中的DPM模型,对含少量固体的90°液体管道内的冲蚀磨损情况进行了数值计算,得到了90°弯管中冲蚀磨损最严重的部位,并且流体对弯管的冲蚀磨损速率随着弯管中流体速度的增大而呈线性增加,随着弯管中颗粒含量的增加而呈线性增加,且弯管的最佳弯曲半径为R=1.5D或R=2D。

%In this paper, numerical simulation on erosion of 90° elbow was carried out by FLUENT software, the worst parts of the erosion in 90° elbow were determined. The results show that the pipe erosion rate increases linearly with increasing of fluid flow velocity and the particle content in the pipeline. The optimal bending radius of elbow is 1.5D or 2D.【期刊名称】《当代化工》【年(卷),期】2016(045)009【总页数】4页(P2240-2243)【关键词】弯管;冲蚀磨损;数值计算【作者】许留云;胡泷艺;李翔【作者单位】延安大学化学与化工学院陕西省化学反应工程重点实验室,陕西延安716000;西安石油大学,陕西西安 710065;中国特种设备检测研究院,北京100029【正文语种】中文【中图分类】TQ018石化行业作为我国四大支柱产业之一,是实现国民经济现代化的重要保证。

石油化工生产具有高效率、高强度、高风险和周期长的特点,安全生产是石化企业永恒的主题。

石油化工企业中用于运输流体的特殊设备即管道,广泛存在于各大企业,失效机理复杂、运行的条件相对苛刻,因此管道的运行是否可靠直接影响整个企业的安全。

油气管道弯管肘部二次流动侵蚀数值模拟

e n = 0 993 - 0 030 7α + 4 75 × 10 - 4 α2 -

3 56 × 10 α

-6

3

(9)

3

— 121 —

膨胀层ꎬ 第 1 层的细胞高度为颗粒直径ꎬ 生长因子

为 1 2ꎮ 最 后ꎬ 通 过 重 复 计 算 达 到 适 当 的 网 格 密

度ꎬ 直到找到满意的独立网格ꎮ 不同网格数与冲蚀

在肘部颗粒运动过程中ꎬ 颗粒可能与管壁碰

对于 充 分 发 展 的 不 可 压 缩 管 道 流 体ꎬ 基 于

Navier ̄Stokes 方程进行流场建模ꎮ 连续性方程和动

量守恒方程为:

∂ρ / ∂t + Ñ( ρv) = 0

(1)

擦或非弹性效应带来的动能损失ꎬ 导致颗粒的反射

速度低于入射速度ꎬ 影响特征反映在基于动量的恢

pipeline [ J] . China Petroleum Machineryꎬ 2023ꎬ 51 (4) : 119-126.

摘要: 关于管道二次流动的系统分析较少ꎮ 为此ꎬ 利用 CFD 仿真模拟弯管冲蚀ꎬ 计算不同流

速以及不同颗粒直径对于管道肘部二次流动冲蚀的影响ꎬ 分析冲蚀和空蚀耦合时管道肘部的侵蚀

流体中离散相颗粒的运动在拉格朗日方法中通

ρ p 为颗粒密度ꎬ kg / m 3 ꎻ d p 为颗粒直径ꎬ μmꎻ Re

作用力ꎬ Nꎻ C D 为拖拽力系数ꎻ α1 、 α2 、 α3 为常

数 [14] ꎮ

1 数值模型

1 4 颗粒碰撞和冲蚀模型

1 1 连续相控制方程

撞ꎬ 然后反弹回流体域ꎮ 此时撞击过程产生由于摩

2 16 × 10 α

(8)

-4 2

e t = 0 998 - 0 029α + 6 43 × 10 α -

颗粒-水两相流在直角弯管中的冲蚀特性数值模拟研究

颗粒-水两相流在直角弯管中的冲蚀特性数值模拟研究何泽海1何金桥2(1、中国电建集团成都勘测设计研究院有限公司,四川成都6100722、长沙理工大学能源与动力工程学院,湖南长沙410114)冲蚀过程,是指液体工质中夹带的固体颗粒与流动管道壁面发生接触,并致管道壁面发生损耗,该现象是导致流体输运管道发生破损或失效的重要因素之一[1-2]。

锅炉管路作为流体工质输运通道,是整个锅炉本体的高压边界,管路系统的可靠性,对整个锅炉系统的稳定安全运行具有重要意义。

已有文献记录表明,锅炉管道事故中,约有三分之一的事件为液相中夹带固体颗粒在固体壁面上冲击、切削等作用导致的冲蚀而引起,尤其是弯头结构形式导致该局部区域流动较为复杂,颗粒与金属壁面作用更为强烈,导致弯管的冲蚀比直管严重50余倍[3]。

目前,国内外许多学者对管道内流动冲蚀问题进行了相关研究,以更好的认识冲蚀机理和主要影响因素,并为缓解管道冲蚀、提高管道输运过程的可靠性提供必要的技术支撑和预测评估方法。

计算流体力学是一种可靠的数值分析方法,可利用其从多种角度针对液固两相流冲蚀过程进行能够有效的数值模拟分析,并对其影响因素进行对比分析,以获得关键影响因素,例如流体运行参数、颗粒类型及尺寸、管道结构等。

Edwards等人[4]对弯管及三通内的流动冲蚀进行了数值模拟分析,并提出相关缓解措施进行了分析。

曾莉[5]、胡跃华[6]、胡宗武[7]等对管道内冲蚀磨损的机理和水力特性进行了模拟研究和分析。

这些研究对冲蚀磨损的预防具有参考价值。

本文采用计算流体动力学(CFD)方法,对固-液两相流体在90°直角弯管内管壁上的流动冲蚀特性进行数值模拟分析,以获得颗粒参数和属性、流动参数等因素对内壁面冲蚀磨损的影响规律。

1物理模型本文研究的对象属于液固两相流动,除了CFD的基础模型之外,主要采用的物理模型涉及到液固相的作用力和冲蚀模型,分别如下所述。

1.1曳力:Schiller-Naumann其中,α:微小颗粒相对壁面的入射角;Re P:微小颗粒的雷诺数;V s:微小颗粒的滑移速度,m/s;D p:微小颗粒直径,m。

221767_弯管中多相流冲刷腐蚀数值模拟

面上开凿纵向沟槽 能 减 轻 固 粒 对 壁 面 的 磨 损 ,在 一

题 ,尤其是弯管的磨损腐蚀相当严重 ,对油田的安全

损和防磨进行 了 研 究 。 柳 成 文 、毛 靖 儒 [1-2]对 90

°弯

管内气固两相流和 冲 刷 磨 损 进 行 了 研 究 ,指 出 了 固

粒对壁面 的 磨 损 主 要 取 决 于 壁 面 处 粒 子 的 速 度 分

撞和剪切频率增大 ,从而使得此处切应力较大 。

体积分数 、剪切力都较大 ,因此腐蚀磨损严重 。

大 ,而且此处固相颗粒的体积分数较大 ,与壁面的碰

由文献 [

9

10]知 ,由于水相和颗粒相的存在 ,壁

面腐蚀受到流场因素和电化学因素作用的影响 。 从

管底部两倍管径附近外壁 ,此处颗粒质量浓度 、水的

2.

2 不同弯管的多相流参数及腐蚀分析

kg/m3 ;

dd 为 颗 粒 直 径 ,m;

F 为其他作用力 ,

N;

Re 为相对雷诺数 。

1.

3 磨损率计算

管壁磨损率方程 [8]:

f(

mdC(

d)

α)

udd(

u)

(

Re =

5)

Ad

i=1

式中 ,

Re 为磨 损 率 ;

C(

d )为 颗 粒 直 径 函 数 ;

α)

f(

为冲 击 角 函 数 ;

α 为 颗 粒 与 壁 面 的 入 射 角;

°弯

管内 20

°~80

°外侧壁上间隔一定距离安 装 截 面 积 一

收稿日期 :

2013

05

06

状进行了分 析 [1]。 林 建 忠 等 [5]研 究 发 现 ,通 过 在 壁

排砂管线弯头冲蚀规律分析

学术研讨133祧砂管a t氡冲蚀规镡分:◊内江职业技术学院杨赞达曾晓兰■--------------------------------随着有限元分析理论的成熟,有限元仿真软件功能日益强 大,在处理气固两相流问题上,具有强大的运算求解功能w。

因 此,本文采用有限元仿真软件对气体钻井气固两相流进行模拟,得到娜管线内气固两相内壁的冲蚀情况。

1冲蚀磨损模型对于固体材料的冲蚀问题,国内外学者通过大童的实验提 出了很多的冲蚀模型,本文所选取的冲蚀模型考虑了岩屑的碰 揸速度、碰揸角度、形状、质量流量等具体模型表达式为:.V 丄j式中,U为冲蚀速率,杈为岩屑粒径函数;,⑷为冲 击角函数;V为岩屑相对于壁面的速度,J H/S ;i(v)为岩屑相对速度的函 數。

通常情况下,在采用气体钻井时,井口装置的材料大多数 为中碳钢,四通的材料为35CrM〇,典型的中碳钢。

因此,式(2)中的几个边界函数可以根据文献给定03,其表达式如下:i(v)= 1.73C{d p)=1.559^*^xlO-7,⑷_卜®2 +如a r^0.262cos2 a s in«+>,1 sin2 ar+z, a>0.262式中,B为四通材料的布氏硬度,巧为粒子的形狀系数,球形粒子 的形状系数为1,吒、与、易、乃、易为常数,馮=_33-4、电=17.9、A=1-239、乃=-0.1192、5=2.167。

气体钻井在放喷工况下,气体髙速携带岩屑从排砂管线中 排出,在此过程中,气体高速携岩对排砂管线产生了冲蚀磨损,尤其是管线弯头冲蚀极为严重,在钻进工况作业完成以后,根据现场测量其弯头的冲蚀深度可达3 在此位置极有可能被刺穿,严重威胁到气体钻井作业的正常进行。

图1为S够管线弯头的平面示意图,其结构参数为:截面直径D=254 m m, L=1000m m,弯管角度为0=45。

,弯头曲率R/D=30图1排砂管线育头平面示意图2不同曲率半径的排砂管线弯头冲蚀磨损特性分析本文分析__线弯头口径一样(直径254 m m)曲率半径 不一样的弯头形状,排砂管线的曲率半径与直接比值R/D在3至 15之间的弯头。

天然气集输管道90°弯头冲蚀磨损规律研究

Study on Erosion of 90° Elbow of Natural Gas Gathering Pipelines

SONG Xiaqin1 LIU Ling1 LUO Songyang2 LUO Peng1 WANG Yanran1

(1������ School of Oil and Gas Engineering,Southwest Petroleum University,Chengdu Sichuan 610500,China; 2������ Product Department,Chengdu Gas Group Co.Ltd.,Chengdu Sichuan 610041,China)

Keywords:elbow;erosion;solid particle;gathering pipeline

天然气田特别是页岩气田随着开采年限的增长井 口出砂量会逐年增加, 并且随着集输管线之前的钢制 采气管线材料老化、 受损产生的碎屑的增加, 集输管 道内部会聚集一定量的固体杂质, 这将给管道弯头带 来冲刷磨损危害[1-4] 。 目前国内外对冲刷磨损的研究 现已逐步形成一套体系, 对冲蚀磨损机制也有了一定

2018 年 8 月 第 43 卷 第 8 期

润滑与密封

LUBRICATION ENGINEERING

Aug������ 2018 Vol������ 43 No������ 8

DOI: 10������ 3969 / j������ issn������ 0254-0150������ 2018������ 08������ 010

含砂油气环状流弯管侵蚀的数值模拟

→

→

→

- Ñp + Ñ ( τ + τ ′ ) + ρ g + F σ

→

(3)

→

式中: p 为压力ꎬ Paꎻ τ 和 τ ′ 分别为分子应力和湍

→

→

流应力ꎬ N / m 2 ꎻ g 为重力加速度ꎬ m / s2 ꎻ F σ 为气液

间表面张力ꎬ N / mꎮ

1 2 4 湍流模型方程

湍动能 k 和耗散率 ω 的传输方程分别为:

ches the maximum valueꎻ and the oil film on the pipe wall can slow down the particle movement speed and protect

the pipeline from erosion The research results have a certain guiding role for the safe operation of oil and gas field

gionꎬ the oil film is no longer a regular annular distributionꎬ the oil film thickness on the outer side is greater than

that on the inner sideꎬ and the oil and gas phases are mixedꎻ pipeline erosion is closely related to particle move ̄

1 2 2 连续性方程

Əρ

→

+ Ñ ( ρ v ) = 0

Ət

兰巴克达什 [7] 对弯管液固两相流的侵蚀进行了

试验和数值模拟ꎮ 吴欢欢等 [8] 对含砂石油管道冲

高压管汇冲蚀速率数值模拟新方法研究

ter ratioꎬ fracturing parametersꎬ solid particle physical properties and particle’ s Stokes coefficient on the erosion

rate and erosion zone of the high pressure manifold The research results show that the DDPM modelꎬ considering

Cd =

b 3 Re s

24

( 1 + b 1 Re bs 2 ) +

Re s

b 4 + Re s

式 (6) 中ꎬ 各类系数如下:

b 1 = exp(2 328 8 - 6 458 1φ + 2 448 6φ2 )

(6)

(7)

— 140 —

2021 年 第 49 卷 第 7 期

速率的计算提供了新的思路ꎬ 尤其是计算流体力学

离散单元法 ( CFD ̄DEM) 的发展ꎮ 以有限元和离

散单元法为基础ꎬ A UZI 等 [12] 提出了一维侵蚀模

型 ( ODEM) 的概念ꎬ 描述了粒子壁面碰撞特性的

粒的轨迹ꎮ 颗粒运动轨迹控制方程如下:

du s

3C d u s - v f

= ms

着非常规油气田开发技术的日益发展ꎬ 对钻完井压

裂领域所需求的装备性能要求也越来越高ꎮ 压裂液

的输送需要高压、 长寿命的高压管汇ꎬ 现有的高压

管汇受工作环境的制约

李建亭ꎬ 等: 高压管汇冲蚀速率数值模拟新方法研究

[3]

ꎬ 寿命不长成为影响油

气开发经济效益的关键因素ꎮ 影响高压管汇服役寿

resulting in limited prediction accuracy when the volume fraction of solid particles is high In view of thisꎬ using the

基于CFD软件的管道弯头冲蚀数值模拟及弯头测厚布点优化

基于CFD软件的管道弯头冲蚀数值模拟及弯头测厚布点优化廖飞龙;刘炯;周咏琳;赵潇;万夫;周兆明【摘要】弯头作为改变介质流向的管件,冲蚀是其失效的主要原因。

应用计算流体动力学CFD软件对弯头的冲蚀过程进行了模拟仿真,通过分析仿真结果提出了弯头测厚布点的优化方案。

现场的检测结果表明:优化后的布点方案能够全面掌握弯头外弧面的冲蚀情况,避免了漏检的发生。

%The role of elbow is to change the flow of medium.The failure of elbow is mainly due to erosion.The numerical simulation of the erosion process about four direction of medium in elbow and horizontal elbow is established by using CFX.The optimization of thickness measurement is based on the simulation analysis outcomes. The on-site testing results show that the optimized method can get full grasp of the erosion status of outer surface of elbow.The undetected errors are avoided effectively.【期刊名称】《无损检测》【年(卷),期】2016(000)008【总页数】4页(P34-37)【关键词】CFD;弯头;冲蚀;检测;优化【作者】廖飞龙;刘炯;周咏琳;赵潇;万夫;周兆明【作者单位】中国石油集团川庆钻探工程有限公司安全环保质量监督检测研究院,广汉618300;中国石油集团川庆钻探工程有限公司安全环保质量监督检测研究院,广汉618300;中国石油集团川庆钻探工程有限公司安全环保质量监督检测研究院,广汉 618300;中石油西南管道公司兰州输油气分公司,兰州 730000;中国石油集团川庆钻探工程有限公司安全环保质量监督检测研究院,广汉 618300;中国石油集团川庆钻探工程有限公司安全环保质量监督检测研究院,广汉 618300【正文语种】中文【中图分类】TG115.28压力管道是具有爆炸危险的特种承压设备,其内部承载着高压、高温、低温、易燃易爆、有毒或者腐蚀性的介质。

固体杂质对输油管道弯头的冲刷腐蚀仿真研究

固体杂质对输油管道弯头的冲刷腐蚀仿真研究

固体杂质对输油管道弯头的冲刷腐蚀仿真研究

徐哲轶

【摘要】摘要:本文以含固体杂质的输油管道(液固两相流)为研究对象,采用COMSOL 流体流动粒子追踪接口对弯头处冲蚀现象进行模拟仿真。

分析不同入口流速情况下,弯头内速度分布、压力分布及冲蚀磨损率等。

通过Finnie、DNV 和E/CRC 3种不同的冲蚀模型分析管道弯曲部位的冲蚀速率。

【期刊名称】中国设备工程

【年(卷),期】2019(000)012

【总页数】2

【关键词】COMSOL;冲刷腐蚀;管道弯头;输油管道

输油管道偶尔会携带固体污染物颗粒,颗粒撞击管壁使表面材料变形或剥离的过程称为冲蚀。

除了管壁材料的物理损耗外,固体颗粒的冲蚀可能会损坏管道内防腐涂层,去除内表面的化学缓蚀剂,使管壁金属材料暴露失去防护,可能导致石油管道加速退化,为此付出的代价极高。

管道冲蚀仿真对于设计、优化和诊断来说具有重要作用。

管道冲蚀已有一定研究。

宋晓琴等采用CFD 仿真软件模拟输气管道中90°弯头冲蚀磨损失效问题,研究了压力、流速、颗粒大小等因素对结果的影响。

许留云等采用Fluent对管道冲蚀情况进行了仿真分析,研究发现,在弯头处设置流片,管道的冲蚀速率会降低,且导流片距离弯管内侧壁面为0.36D 时效果最好。

曹学文等阐述了利用管流式试验装置进行固体颗粒对油气管道的冲蚀试验的新方法。

崔子梓等利用数值分析的方法研究了油气管道中气固和液固两种情况下的冲蚀现象,分析了管径、弯径比、弯曲角度等因素与最大腐蚀速率的关系,。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

进行 分 离, 以减 小 弯头的 冲蚀 速率 。 关键 词 : F L U E N T ; 弯头; 冲蚀 速 率 ; 数 值模 拟

中图分 类号 : T E 8 8

DE NG J i a — l i ( S h a n d o n g S HI H UA Na t u r a l Ga s C o mp a n y , Qi n g d a o 2 6 6 0 7 1 , C h i n a )

Abs t r ac t: El b o ws a r e v e r y c o mmo nl y us e d i n n a t ur a l g a s i n du s t y, r t h e e f f e c t o f e r o s i o n — c o r r o s i o n o n e l b o ws i s mo r e s e r i o u s .

文 献标 识码 : A

文章 编 号 : 1 0 0 4 — 9 6 1 4 ( 2 0 1 5 ) 0 2 — 0 0 1 3 — 0 3

Nu me r i c a l Ca l c u l a t i o n o f Er o s i o n . Co r r o s i o n f o r El b o w

g o o d wa y s t o r e d u ce t h e e r o s i o n r a t e o f t h e e l b o w.

Ke y wo r d s : F L UEN T; e l b o w; e r o s i o n r a t e s ; n u me i r c a l s i mu l a t i o n

I n t h i s p a p e r , a c c o r d i n g t o t h e l a w o f lu f i d l f o w, t h e ma t h e ma t i c a l mo d e l o f e r o s i o n — c o r r o s i o n w a s e s t a b l i s h e d, a n d F L UE NT wa s u s e d t o s o l v e t h e e q u a t i o n .T h e r e s u l t s s h o w t h a t : t h e v e l o c i t y, p a r t i c l e d i a me t e r a n d s o l i d p a r t i c l e ma s s l f o w h a v e a s i g n i i f c a n t

e f f e c t o n t h e e r o s i o n r a t e, o f w h i c h t h e v e l o c i t y ̄l l o ws a n e x p o n e n t i a l g r o w t h r e l a t i o n s h i p; wi t h t h e g r o th w o f p a r t i c l e d i a me t e r a n d

s o l i d p a ti r c l e ma s s f l o w, t h e e r o s i o n r a t e i n c r e a s e s . Th e r e f o r e , o p t i mi z i n g t h e d e s i g n o f t h e e l b o w a n d s e p a r a t i n g s o l i d p a r t i c l e s a r e

0 引言

1 . 1 数 学模 型 基本 流 动方 程 主 要 包 括 连续 性 方 程 、 动量方程 、

能量 方程 。

冲蚀是 指 材 料 受 到小 而 松 散 的流 动 粒 子 冲击 时

表 面 出现 破 坏 的一 类 磨 损 现 象 。 随着 川 气 东 送 等 国 家 重点 工程 项 目的开 展 , 天 然 气管 道 迅 速发 展 J 。在

2 01 5正

管 适 技 木 - 5 . i 受 苦

Pi p e l i ne Te c h n i q ue a nd

— —

2 0l 5 No . 2

第 2期

i Eq u p me nt

— — — —

弯 头 冲 蚀 规 律 的数 值 模 拟

邓 佳 丽

( 中石化天然气分公 司山东实华天然气有 限公司 , 山东青岛工业 中使 用很 普 遍 , 弯头 受到 的冲 蚀也较 严 重 。根 据 流体 流动 的基 本规 律 , 基 于计 算 流体 力 学软件 ( F L U E N T ) , 分析 了含 固体颗 粒 气流 对 直 角 弯 管的 冲蚀 规 律 , 计 算 结 果表 明 : 直角 弯管的 冲蚀速 率 与流 速 、 颗 粒 直径 、 固体 颗 粒质 量 流 量 有 关 , 流速 与 冲蚀 速 率 呈 指数 增 长 关 系, 随 着颗