微型切割机中数控系统的开发

数控切割机系统加工代码图形库的开发

随着工业 生产 的 日益 智 能 化 , 开发 一 套 数 控加 工 代码图形库 , 以实现高效率、 高准确度地加工各种标准

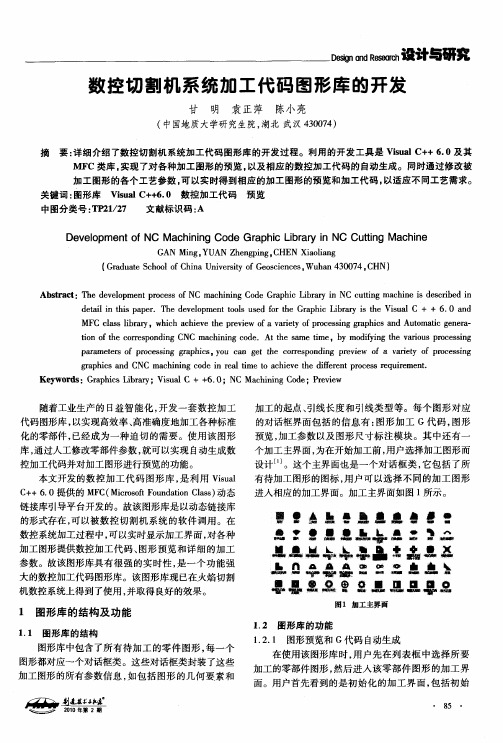

加工的起点 、 引线长度和引线类 型等。每个图形对应 的对话框界面包括 的信息有 : 图形加工 G代码 , 图形 预览 , 加工参数 以及 图形尺寸标 注模块。其 中还有一 个加工主界面 , 为在开始加工前 , 用户选择加工图形而 设计 J 。这 个主界 面也 是 一个 对 话 框类 , 它包 括 了所

有待 加工 图形 的图标 , 户 可 以选 择 不 同 的加 工 图形 用 进入 相应 的加工 界 面。加工 主界 面如 图 1 所示 。

化的零部件 , 已经成为一种迫切的需要。使用该 图形 库, 通过人工修改零部件参数, 就可以实现 自动生成数 控 加工代 码并对 加工 图形进 行预 览 的功 能 。 本文开发的数控加工代码 图形库 , 是利用 Vs l ia u

r p isa d C c ii g c d n r a t o a h e e t e d f r n r c s e u r me t g a hc n NC ma h n n o e i e me t c iv h i e e tp o e sr q ie n . l i Ke wo d :Gr p is L b a ;Vi a - 6. y rs a h c ir r y s lC 4 u -+ 0;NC Ma h n n d ;P e iw c i i g Co e r ve

MFC ca slb a ,wh c c i v h r v e o a it fp o e sn r p is a d Au o t e e a l s i r r y ih a h e e t e p e iw fa v rey o r c si g g a h c n tmai g n r — c to ft e c re p n i g CNC ma h n n o e.Att e s ne t in o h o r s o d n c iigc d h a l i me,b d fi g t e v ro s p o e sn y mo i n h a i u rc si g y p r mee s o o e sn a is, o c n e h c re p n i g p e iw f a v re y f p o e sn a a tr f pr c si g g ph c y u a g tt e o s o d n r ve o ai t o r c s i g r

300X400数控激光切割机设计

300X400数控激光切割机设计数控激光切割机是一种高精度、高效率的切割设备,广泛应用于金属材料的切割加工领域。

在设计一台300X400数控激光切割机时,需要考虑以下几个方面:结构设计、光学系统设计、运动控制系统设计和安全设计。

1.结构设计:数控激光切割机的主要结构包括机床、激光器、切割头和控制系统。

机床的设计应尽可能稳定,采用高强度材料制造,以保证切割过程中的精度和稳定性。

机床的尺寸为300X400,适中的工作台尺寸,方便搬运和操作。

2.光学系统设计:激光光学系统是数控激光切割机最关键的部分之一,决定了切割效果的质量。

光学系统包括光束传输途径、聚焦透镜、辅助气体和调整装置。

在设计中,需要根据切割材料选择合适的聚焦透镜和辅助气体,以达到最佳的切割效果。

3.运动控制系统设计:数控激光切割机的运动控制系统是整个设备的核心部分,主要包括伺服系统和运动控制卡。

伺服系统可以控制机床的运动,实现高精度的切割动作。

运动控制卡负责接收来自数控系统的指令,并将其转换成适合伺服驱动器的信号。

在设计中,需要考虑运动控制系统的精度和速度,以满足不同切割需求。

4.安全设计:数控激光切割机的操作过程中存在一些潜在的安全风险,设计中需要采取一些安全措施。

例如,添加光栅保护装置,当有人员靠近切割区域时,自动停止激光切割机的运动;添加烟雾排出系统,及时排出切割过程中产生的有害气体等。

总之,设计一台300X400数控激光切割机需要综合考虑结构设计、光学系统设计、运动控制系统设计和安全设计等方面的因素。

通过合理的设计和工艺优化,可以提高切割效率和精度,满足客户的不同切割需求。

微型数控火焰切割机调高系统调试指南

微型数控火焰切割机调高系统调试指南微型数控火焰切割机也称为便携式火焰切割机,作为传统手工切割设备的升级产品,微型火焰切割机床在切割性能方面有了显著提升,其在操作的简便性、切割速度和质量方面已经大体接近目前大型数控火焰切割机床的参数数据,但在设备造价方面仍然是以国内中低端用户市场为主,从而取得下游企业的普遍青睐。

本文主要就微型数控火焰切割机的调高控制系统安装及调试处置相关问题予以说明。

一、微型数控火焰切割机调高系统优势数控火焰切割机的调高方式大家都已经熟悉了,手动调高、电动调高、自动调高三种,可是有一种调高是很多厂家轻忽了,就是微调,微调主要针对微型数控火焰切割机的利用,对于此类微型数控设备来讲,在调高处置方面可能更多生产厂家会轻忽Z轴的调高控制处置,而将核心集中在大型龙门切割机方面,但通过咱们连年的设备生产及售后服务方面,针对微型数控火焰切割机的调高控制处置是超级必要的,一台跨度达到1000MM以上的微型数控火焰切割机要在中间起点切割,在寻觅起点就是一件超级难的事情,距离太远了,操作人员不容易分辨距离,这个时候就需要用到割枪上面的微调按钮了,可以通过割枪上的四个方向键来移动数控切割机,从而能准确的寻觅到切割点,方便切割,减少大量的时间。

目前市面上微型数控火焰切割机的切割方式大致一样,众多厂家生产的数控不一样的在于配置和所用的部件,以嘉倍德科技迅锋系列产品为例,我公司选用的数控系统是美资斯达特,伺服电机采用日本松下交流伺服,或说步进电机,配置咱们是按照客户的需求来定,可是有些是咱们必需给客户自动配备的硬性设施,例如说出厂的气路、控制柜、电磁阀等等,硬件设施的好坏也直接影响到设备的运行。

在切割速度上,微型数控火焰切割比人工切割要快上很多倍。

通常火焰切割时需要燃气和氧气,而火焰的可用燃气有三种:煤气,丙烷,乙炔。

其中煤气发烧量最小,丙烷其次,乙炔发烧量最大。

发烧量越大,切割越快,燃烧速度越快,切割效果就越好。

利用小型数控切割机进行复杂形状工件的切割

2 1 方 案 考 察 .

工作压力 :. P 16M a 工作介质 :OL 2 A rH L zN L VL 2

汽化量 :0 / 5 h。 4 液氧储气罐主要参数 : )

型 号 : L 7 —14—1 J 15 . P

公 称 容 积 :7L 15

根据最初计划 和公 司的要求 , 步提出用数控 切割机直接 初 切割 表面 光洁 度要求低 的工件 , 表面光洁 度要求高 的工件 , 对 需要进行 机械加工 , 所留的加工余量也可以控制在 2 i n以内 , a r

利用小 型数控切割机进行复杂形状工件的切割 , 国内许 在 多企业都成功利用 , 效果非 常显著 。此项新 技术 的应用 , 能够 大大降低机械加工难度 , 对于部分形状特别复杂 的工件甚至 可 以代替机械加工 。因此临钢机制公 司通过实地 考察 , 收集大量 技术 资料 , 进行充分 的论证分析 , 确定 设备 参数 和设 备类 型。 20 年 2月 ~ 05 3月, 为考 察研 究 阶段 , 对各种 方 案和设 备 类型进行 了多次技 术论证 ;05年 4月 5月 , 20 为设备 安装 阶

维普资讯

山西科技

S N I CE C N E H O O Y HA X IN EA D T C N L G S

20 年第 1 08 期

1 2 出版 月 01 3

● 应 用 技术

利 用 小 型 数 控 切 割 机 进 行 复 杂 形 状 工 件 的 切 割

3 项 目投 资

编程—一 输入程序—一 确定工 艺基准—一 接Biblioteka 通气 源并检 查气路系统一

点火 预切割

切割完成 一 , 闭气源一 关 —+

数控激光切割机XY工作台部件的设计

图书分类号:密级:毕业设计(论文)数控激光切割机XY工作台部件及单片机控制设计CNC LASER CUTTING MACHINE XY WORK-BENCH COMPONENTS AND SCMCONTROL DESIGN学生姓名学院名称专业名称指导教师20**年5月27日摘要本课题针对数控激光切割机进行了设计。

主要完成了XY工作台的机械结构设计和单片机的控制系统的设计。

设计过程中,对于XY工作台的机械结构进行了具体的设计分析,选用了精度相对高的滚珠丝杠副传动系统方案,具体对传动系统中的滚珠丝杠、直线滚动导轨、齿轮进行了计算和选型;为验证系统的可行性,对系统的刚度进行了分析;根据系统的要求和载荷,对步进电机进行了分析和选型。

对以89C51为主控芯片的数控系统进行了硬件说明和控制程序设计。

关键词 CNC;数控激光切割机;XY工作台;单片机AbstractThis topic designs for CNC laser cutting machine. It completed the design of XY workbench mechanical structure and the CNC system. The design process has the design and analysis of XY workbench mechanical structure. To choice ball screw vice transmission system solutions which has a relatively high precision. There are specific calculation and selection on ball screw, linear rolling guide and gear of the transmission system; In order to validate the feasibility of the system, the stiffness of system are analyzed. The analysis and selection for stepping motor are according to the system's requirements and load. There are hardware specifications and design of control program for CNC system with 89C51 as the main control chip.Keywords CNC laser cutting machine tools XY table Single chip microcomputer目录摘要 (I)Abstract.......................................................................................................................................... I I 1 绪论 (4)1.1激光技术概述 (4)1.2激光切割技术的应用 (4)1.3设计任务 (5)1.4总体设计方案分析 (5)2 工作台机械结构设计 (8)2.1 XY工作台的设计 (8)2.1.1 X-Y工作台结构设计总述 (8)2.1.2主要设计参数及依据 (8)2.1.3 XY工作台部件进给系统受力分析 (9)2.1.4初步确定XY工作台尺寸及估算重量 (9)2.2 Z轴随动系统设计 (9)2.3 机座的设计 (10)2.3.1 机座的结构设计 (10)2.3.2机座材料的选择 (11)3 传动系统的设计 (12)3.1丝杠的选型 (12)3.1.1 丝杠的介绍 (12)3.1.2丝杠螺母副的选择 (13)3.1.3丝杠的校核 (14)3.2 滚珠丝杠支承的选择 (16)3.2.1 支承方式的选择 (16)3.2.2 轴承的选择 (16)3.3导轨的选型及计算 (16)3.3.1 导轨的组成种类及其应满足的要求 (16)3.3.2导轨材料的选择及热处理 (16)3.3.3导轨的选型及长度估算 (17)3.3.4导轨副的额定寿命计算 (18)3.3.5滚动导轨副的技术要求 (20)3.4 步进电机的选择 (20)3.4.1步进电机的特点 (20)3.4.2 步进电机的选型 (20)3.4.3步进电机惯性负载的确定 (22)3.4.4 步进电机接口及电路驱动 (23)3.5齿轮传动机构的确定 (26)3.5.1传动比的确定 (26)3.5.2齿轮结构主要参数的确定 (26)3.6传动系统刚度的确定 (27)4 消隙方法与预紧 (29)4.1 消隙方法 (29)4.2预紧 (30)5 控制系统设计 (32)5.1 确定机床控制系统方案 (32)5.2 主要硬件配置 (32)5.2.1主要芯片选择 (32)5.2.2 主要管脚功能 (32)5.2.3 EPROM的选用 (33)5.2.4 RAM的选用 (34)5.2.5 89C51存储器及I/O的扩展 (34)5.2.6 8155工作方式查询 (35)5.2.7状态查询 (36)5.2.8 8155定时功能 (36)5.2.9 芯片地址分配 (37)5.3 总体程序控制 (38)5.3.1流程图 (38)5.3.2主程序 (38)5.4 键盘设计 (39)5.4.1键盘定义及功能 (39)5.4.2 键盘程序设计 (40)5.5 显示器设计 (41)5.5.1显示器显示方式的选用 (41)5.5.2显示器接口 (41)5.5.3 8155扩展I/O端口的初始化 (41)5.6 插补说明 (42)5.7光电隔离电路 (44)5.8越界报警电路 (45)结论 (46)致谢 (47)参考文献 (48)附录 (49)1 绪论1.1激光技术概述激光被誉为二十世纪最重大的科学发现之一,它刚一问世就引起了材料科学家的高度重视。

切割机作业中的数控系统编程与路径规划优化

切割机作业中的数控系统编程与路径规划优化随着现代工业的快速发展,切割机在金属加工、木材加工等领域中发挥着重要的作用。

数控系统编程与路径规划对于切割机的高效运行至关重要。

本文将探讨切割机作业中的数控系统编程与路径规划优化。

一、数控系统编程数控系统编程是切割机作业中至关重要的一环。

在数控系统编程中,操作人员需要根据切割工艺要求,编写能够被数控系统识别的程序代码。

这些代码将指导切割机在加工过程中的运动轨迹、速度、切割深度等参数。

为了确保数控系统编程的准确性和可靠性,操作人员需要熟悉数控系统的工作原理和编程语言。

常见的数控编程语言有G代码和M代码。

G代码用于控制切割机的运动轨迹,例如G01表示直线切割,G02表示圆弧切割。

M代码用于控制切割机的其他功能,例如启动刀具冷却系统、停止切割等。

在数控系统编程过程中,需要注意以下几点:1. 准确理解切割工艺要求,包括切割尺寸、形状、精度等。

2. 根据切割工艺要求,选择合适的刀具和切削参数。

3. 编写程序时,注意代码的可读性和结构性,确保无误。

4. 进行程序的仿真和调试,确保程序的正确性。

二、路径规划优化路径规划优化是提高切割机作业效率和质量的关键因素。

在路径规划中,切割机需要选择最优的运动轨迹和切割顺序,以实现高效的切割作业。

在传统的路径规划中,通常采用最短路径算法,如Dijkstra算法、A*算法等。

这些算法可以有效地找到最短路径,但在切割机作业中存在一些特殊的问题。

例如,切割机的刀具会有一定的半径,需要考虑避免碰撞;切割工艺中可能存在一些特殊的要求,需要根据切割顺序进行调整。

基于以上问题,研究人员提出了一些针对切割机作业的路径规划优化方法:1. 考虑切割机的几何约束,采用合适的避障算法,确保刀具不会碰撞。

2. 结合切割工艺要求,优化切割顺序,减少刀具的空转时间。

3. 采用动态路径规划方法,根据实时切割情况进行调整。

这些路径规划优化方法可以提高切割机作业的效率和质量。

基于PC104和PCL6025B的数控切割机控制系统设计

一

1 系统结构

1 . 1 系统需求分析 进 行 数 控 切 割 机 控 制 系 统 的 设 计 前 ,需 要 考

虑设 备 的 实 际 情 况 ,充 分 考 虑 系统 的 有 利 和 不 利

因 素 。该 系统 具 有 以下 三 方 面 的特 性 : 1 ) 数 控 切

割 机 的 工 作 环 境 通 常 比较 恶劣 ,需 要 充 分 考 虑 系

一

安装灵活、可靠性高。运动控制芯片P C L 6 0 2 5 B 可以实现两轴运动控制,外围电路简单、可靠 性高 。P C 1 0 4 工控计算机 与运 动控制芯片P O L 6 0 2 5 B 之间通过 1 6 位数据总线进行通信 。在该系 统中P C 1 0 4 工控计算机完成系统界面、设备监控、指令发送与状态显示的等工作;P C L 6 0 2 5 B 完成切 割机切 割轨迹的 插补计算 ,数字脉 冲形成与输 出 ,控  ̄ U g t , 部数 字驱动器 ,实现对 伺服

目前 ,高 精 度 、高 性 能 的数 控 切 割 机 主 要 集

中 在德 国ME S S E R( 梅 塞 尔 ) 、美 国Hy p e r t h e r m ( 海 宝 )、 日本 T ANAKA ( 田 中 )和 德 国E S AB

( 伊 萨 )等 厂商 H 】 。我 国国 内的数 控 切割 机 在9 O 年 代 初 开 始 起 步 ,技 术 能 力 与 欧 美 国 家 的 产 品有 较 大差 距 。价 格 方面 ,国产 的数控 切 割机 价格 集 中在 三十 万 到 四十万 之 间;从 欧 美 国家进 口的高 性 能数 控切 割机 则 可达 百万 元 以上 。对 于 国内大 量 的中小

数控玻璃切割机自动编程系统的设计与开发

数控玻璃切割机自动编程系统的设计与开发随着科技的不断发展,数控玻璃切割机在玻璃加工行业中得到了广泛应用。

为了提高生产效率和准确性,设计和开发一个自动编程系统是非常必要的。

本文将介绍数控玻璃切割机自动编程系统的设计与开发过程。

首先,为了完成自动编程系统的设计,需要对数控玻璃切割机的工作原理和结构进行深入研究。

数控玻璃切割机主要由床身、切割头、控制系统和数控编程系统等部分组成。

通过了解这些部分的功能和相互之间的关系,可以为自动编程系统的设计提供基础。

其次,需要分析数控玻璃切割机的工艺流程和切割要求。

不同的玻璃切割需求可能会有不同的切割参数和切割路径。

因此,在设计自动编程系统时,需要根据不同的切割要求,制定相应的编程规则和算法。

然后,根据分析的结果,进行自动编程系统的具体设计。

首先,需要设计一个用户友好的界面,方便操作人员输入切割要求和参数。

其次,需要设计一个切割路径规划算法,根据输入的要求,自动生成切割路径。

最后,需要设计一个控制程序,将生成的切割路径转化为数控机床能够识别的指令。

在设计完成后,进行自动编程系统的开发。

开发过程中,可以使用一些常见的编程语言和开发工具,如C++、Python、Visual Studio等。

通过编写代码,实现切割路径规划算法和控制程序的功能。

最后,进行自动编程系统的测试和优化。

在测试过程中,可以模拟不同的切割要求和参数,检验系统的准确性和稳定性。

同时,根据测试结果,对系统进行优化,提高系统的性能和效率。

综上所述,数控玻璃切割机自动编程系统的设计与开发是一个复杂而又关键的过程。

通过深入研究和分析,设计合理的编程规则和算法,并通过编写代码实现系统的功能,可以大大提高玻璃切割机的生产效率和准确性,为玻璃加工行业的发展做出贡献。

北京斯达峰控制技术有限公司 SF-2100S-AH 切割机数控系统说明书

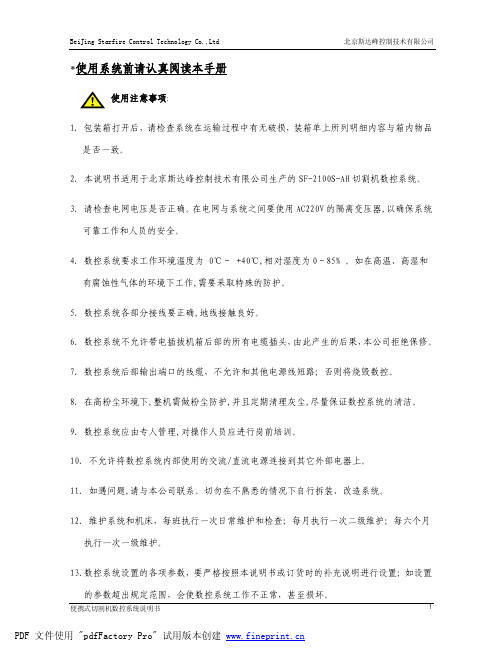

*使用系统前请认真阅读本手册使用注意事项:1. 包装箱打开后,请检查系统在运输过程中有无破损,装箱单上所列明细内容与箱内物品是否一致。

2. 本说明书适用于北京斯达峰控制技术有限公司生产的SF-2100S-AH切割机数控系统。

3. 请检查电网电压是否正确。

在电网与系统之间要使用AC220V的隔离变压器,以确保系统可靠工作和人员的安全。

4. 数控系统要求工作环境温度为 0℃~ +40℃,相对湿度为0~85% 。

如在高温、高湿和有腐蚀性气体的环境下工作,需要采取特殊的防护。

5. 数控系统各部分接线要正确,地线接触良好。

6. 数控系统不允许带电插拔机箱后部的所有电缆插头,由此产生的后果,本公司拒绝保修。

7. 数控系统后部输出端口的线缆,不允许和其他电源线短路;否则将烧毁数控。

8. 在高粉尘环境下,整机需做粉尘防护,并且定期清理灰尘,尽量保证数控系统的清洁。

9. 数控系统应由专人管理,对操作人员应进行岗前培训。

10. 不允许将数控系统内部使用的交流/直流电源连接到其它外部电器上。

11. 如遇问题,请与本公司联系。

切勿在不熟悉的情况下自行拆装、改造系统。

12. 维护系统和机床,每班执行一次日常维护和检查;每月执行一次二级维护;每六个月执行一次一级维护。

13.数控系统设置的各项参数,要严格按照本说明书或订货时的补充说明进行设置;如设置的参数超出规定范围,会使数控系统工作不正常,甚至损坏。

14.系统的液晶屏为易碎物品,使用过程中注意对液晶进行防护。

15.本系统技术指标如有变更,恕不另行通知。

16.注意:系统的USB口输出功率很小,只能供U盘使用,不能接其他的USB设备,以防损坏。

17.特殊声明:本产品的保修期为自出厂之日起十二个月内。

保修期外和保修范围以外发生故障的处理为收费服务。

以下情况不在保修范围内:A:违反使用要求的人为损坏;B:不可抗力导致的损坏;不可抗力通常包括两种情况:一种:是自然原因引起的,如雷击、水灾、旱灾、暴风雪、地震等;另一种:是社会原因引起的,如战争、罢工、政府禁令等;C:未经许可,擅自拆卸、改装、修理等行为导致的损坏。

仿形切割机的原理

仿形切割机的原理仿形切割机是一种利用数控技术进行工作的机械设备,用于精确地切割各种复杂形状的材料。

它的原理主要包括工作原理和数控系统原理。

首先,让我们来了解仿形切割机的工作原理。

仿形切割机通过数控系统控制刀具在工作台上按照预定轨迹进行运动,从而实现对材料的切割。

具体过程如下:1. 设计:首先,需要将待切割的图样通过计算机辅助设计软件转化为机器可以识别的数控代码。

这些代码包含了切割轨迹的几何信息以及切割的参数设置。

2. 编程:将决定刀具运动轨迹的数控代码输入到仿形切割机数控系统的控制器中。

控制器根据这些代码来设置切割速度、切割深度等参数。

3. 材料固定:将待切割的材料放置在工作台上,并采用适当的方式进行固定,以确保材料在切割过程中的稳定性。

4. 刀具运动:控制器根据数控代码的要求,驱动切割头按照预定轨迹在材料上运动。

切割头上配有切割刀具,可以是钻头、刀片、激光切割器等,根据不同材料及要求选择不同的切割方式。

5. 切割过程:切割刀具沿着预定轨迹在材料上进行切割。

控制器控制切割头的速度、运动路径和切割深度等参数,以确保切割的质量和精确度。

6. 切割完成:当切割头划过材料的所有轮廓并完成切割过程后,切割机会自动停止工作。

此时可以取下切割好的产品,并进行后续加工或使用。

通过以上工作原理,仿形切割机可以实现对不同材料(如金属、木材、塑料等)进行高精度的切割,适用于各种复杂形状的切割需求。

其次,数控系统是仿形切割机的关键部分,控制着切割头的运动和切割参数的设置。

数控系统由控制器和执行机构组成,其原理如下:1. 控制器:数控系统的控制器是整个系统的核心部分,负责接收、解释和执行数控代码。

控制器中包含了控制设备、存储器和输入输出接口等组成部分,用于处理和存储数控代码,并将结果传递给执行机构。

2. 执行机构:执行机构负责将控制器发出的指令转换成具体的动作,控制刀具的运动和切割过程。

执行机构通常由电机、传动装置和切割头等组成,根据切割需求的不同,可以选择不同类型的执行机构。

切割机作业中的数控编程与路径规划优化

切割机作业中的数控编程与路径规划优化数控切割机作业中的数控编程与路径规划优化在切割机的操作中,数控编程与路径规划优化起着至关重要的作用。

数控编程是将切割机上的操作指令翻译成机器可执行的程序的过程,而路径规划优化则是在保证良好切割质量的前提下,寻找最优切割路径的算法。

本文将从数控编程和路径规划优化两个方面来探讨切割机作业中的相关问题。

一、数控编程数控编程是在切割机操作中非常关键的环节,它决定了切割的精度和效率。

数控编程可以通过G代码和M代码来完成,其中G代码用于定义切割机上的动作,而M代码则用于定义辅助功能。

正确地编写数控程序可以确保切割机能够按照预期进行切割操作。

1. G代码的应用G代码是数控编程中最基础和最重要的一部分。

它定义了切割机上各种动作的指令,包括切割速度、方向、起止位置等。

合理地运用不同的G代码可以实现不同的切割效果。

例如,在进行复杂形状的切割时,可以使用G代码来定义不同的切割路径,以达到最佳的切割效果。

2. M代码的使用M代码用于定义切割机上的辅助功能,如冷却剂的喷洒、气压控制等。

在编写数控程序时,需要注意合理使用M代码,以确保切割机在操作过程中能够正常使用辅助功能,从而提高切割效率和切割质量。

二、路径规划优化路径规划优化是在数控编程的基础上进行的,它通过寻找最佳的切割路径,以提高切割效率和质量。

1. 切割路径的选择在进行切割操作时,选择合适的切割路径对于提高切割效率和质量至关重要。

对于一些复杂形状的工件,使用传统的逐行扫描的切割路径可能效率较低。

因此,可以尝试基于几何形状的特征,采用其他切割路径,如蛇形路径、优化割缺路径等。

这样可以减少切割的时间和材料损耗,提高整体的切割效率。

2. 切割速度的优化切割速度的选择也是路径规划中需要考虑的一个关键问题。

切割速度过高可能导致切割机无法及时完成切割操作,从而影响切割的质量;而切割速度过低则会浪费时间,并降低生产效率。

因此,需要根据切割机的性能和工件的要求,合理选择切割速度,以达到最佳的切割效果。

激光切割机控制系统软件的研究与开发

219中国设备工程Engineer ing hina C P l ant中国设备工程 2019.01 (上)在激光加工中,最早且经常使用的加工方法为激光切割技术。

相较于其他切割技术,激光切割技术的高适应性、高精度及高速特点十分显著。

与此同时,激光切割技术还具有许多其他的优点,如无噪声、热影响小、割缝细、切缝垂直度佳及方便自动化控制等。

可切割多种材料,如铝、碳钢、合金钢以及复合材料、布、橡胶、石英和玻璃等。

现如今,一些国际知名企业已研发了具有大功率、高速、数控自动化及多维立体等特点的激光切割机,所用的控制系统也不尽相同。

而中国自主研发制造的激光切割机多为中低端产品,在切缝、表面、精度、稳定性及柔性方面与国外产品相比,存在较大差距,其控制系统大多也直接采用国外的机床控制系统。

为此,下文从激光切割控制系统的软件方面,展开了论述。

1 概述运动控制技术现阶段,运动控制技术在国际上十分流行,它的原型为电力拖动技术,该技术基于复杂条件,将控制规划、指令及方案转化为机械运动。

运动控制技术也可以说是基于可控制力,使机电系统实现运动。

这种机电系统可以采用电气、液压及气动等驱动形式。

在运动控制系统中,不仅能够准确控制机械设备运动的区域、速度、加速度以及转矩或作用力,而且还能够综合控制这些被控量。

现阶段,运动控制技术已成为基于自动控制与现代控制理论的涉及多个学科的技术,如电机、电力电子、微电子、传感器和微计算机等。

目前,微计算机、集成电路和CAM 技术等正在快速进步,运动控制技术随之也在不断革新和完善,现已十分广泛地应用在军事、工业生产和生活等各个领域。

2 介绍激光切割机控制系统软件的组成在一个系统中,所用的软件十分关键,实现了对激光切割机控制系统软件的研究与开发欧阳晓亮(武汉法利莱切焊系统工程有限公司,湖北 武汉 430000)摘要:20世纪激光被发明了,近年来在工业领域,激光的应用范围正在逐渐扩大,已经获得了较佳的效果。

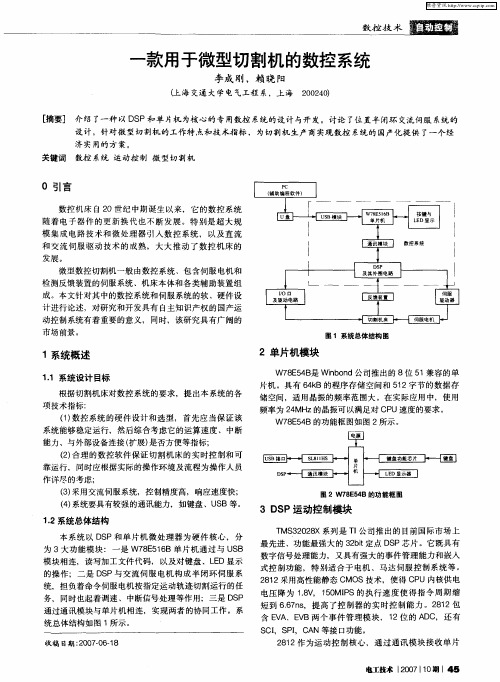

一款用于微型切割机的数控系统

叵 匝 匝 匹 匝

L

=一 =

圃 亚 电 转

换 芯

卫 至圃 匪匝 固 圈 亟卫 匝巫 圃 ‘ 匮匝

片

注:由于 7 A V I 2 5的电平转化方 向由管脚 x R控制 、而数据的传 输是双 向的、所 以对 于数据线 4 L C6 4 4 DI

作 详尽 的考 虑 ;

() 3 采用交流伺服系统,控制精度高,响应速度快; () 4 系统要具有较强的通讯能力,如键盘 、U B等。 S

图 2g/E 4  ̄' 5 B的功 能框 图 8

3 D P运动控制模块 S

T 30 8 MS 2 2 X系 列 是 T 公 司推 出的 目前 国 际市 场 上 I 最 先 进 、功 能最 强 大 的 3 b 定点 D P芯 片 。它 既具 有 2i t S

S I P,C N等 接 口功能 。 C ,S I A 21 8 2作 为运 动 控 制核 心 ,通 过 通 讯 模 块 接 收 单 片

电工技术 I0 7I0期 I45 0 1 2

务,同时也起着调速 、中断信号处理等作用;三是 D P S

通过 通 讯模 块与 单 片 机相 连 ,实 现 两者 的协 同 工作 。系 统 总 体结 构如 图 1 示 。 所

维普资讯 Βιβλιοθήκη 数 控 技 术 獬

:

一

款用于微型切割机的数控系统

李成 刚,赖晓 阳

( 海 交通 大 学 电 气工 程 系 ,上 海 上 2 0 4) 020

[ 摘要] 介绍 了一种 以 D P和单 片机 为核 心的专用数控 系统的设计与开 发。讨论 了位置半闭环 交流伺服 系统 的 S 设计 ,针对微型切割机 的工作特 点和技 术指标 ,为切割机生产商实现数控 系统的 国产化提供 了一个经

自-数控切割机控制系统的设计

编号:毕业论文(设计)题目数控切割机控制机构的设计指导教师姚俊红学生姓名刘武学号 2专业机械设计制造及其自动化教学单位德州学院机电工程系(盖章)二0一二年五月六日德州学院毕业论文(设计)开题报告书德州学院毕业论文(设计)中期检查表院(系): {机电工程系} 专业:机械制造及其自动化 2012 年 04月 12日目录1.概述ﻩ错误!未定义书签。

1.1数控切割机的发展现状ﻩ错误!未定义书签。

1.2数控切割机床电气系统的介绍............................. 错误!未定义书签。

1.3本次设计的主要内容...................................... 错误!未定义书签。

2. PLC的由来及应用. ....................................... 错误!未定义书签。

2.1 PLC的由来............................................. 错误!未定义书签。

2.2 PLC的应用领域......................................... 错误!未定义书签。

2.3 PLC的知识介绍.......................................... 错误!未定义书签。

3 PLC控制系统的设计...................................... 错误!未定义书签。

3.1 PLC控制系统设计内容及步骤............................. 错误!未定义书签。

4 本次设计的方案............................................ 错误!未定义书签。

4.1数控切割机的整体结构示意图............................. 错误!未定义书签。

4.2控制系统硬件结构的分析................................ 错误!未定义书签。

激光切割机控制系统软件的研究与开发

激光切割机控制系统软件的研究与开发学位申请人:周文聘学科专业:机械电子工程指导教师:王平江副教授陈吉红教授答辩日期:2007年05月29日AbstractA Thesis Submitted in Partial Fulfillment of the Requirementsfor the Degree of Master of Engineering The Research on Control System software ofLaser Cutting Machine and its Development Candidate:Zhou WenpinMajor:Mechanical&Electronic EngineeringSupervisor:Associate Prof.Wang PingjiangProfessor Chen JihongHuazhong University of Science and TechnologyWuhan,Hubei 430074,P.R.China May,2007Thirdly,dual galvanometer scanning system is used in the machine.This kind of system。

has high accuracy and high efficiency,but also has shortcoming of galvanometer’s scanninggeometry distortion.The article discusses the reason of the distortion and it’s correctingprinciple,proposes suitable compensation method and experiment,and eventually obtainsatisfying compensation result.Keywords:Numerical Control,Part Automatic Location,Part Deformation Correction,Dual Galvanometer Scanning System摘要激光是上世纪最重要的发明之一。

基于数控切割机的控制系统分析

基于数控切割机的控制系统分析摘要:数控切割机床应用于装备制造业、工程机械制造业、船舶制造业等多种机械制造行业,在机械制造规模生产中,原来的切割设备存在着加工效率低、操作调整麻烦等问题,应用可编程控制器来进行综合控制,在实际中较好得解决数控切割机在控制操作上存在的问题。

该文就是基于数控切割机的控制系统进行了探讨。

关键词:plc 数控系统数控切割机梯形图伺服系统随着整个社会生产力的发展,数控切割机在船舶、汽车、石油化工和电子行业应用越来越广泛,自动化水平也越来越高”其中,控制系统无疑是切割机的核心,因此日益受到用户和切割机厂商的重视,从目前的数控切割机用户那儿得知,国外知名品牌仍占据大部分市场,但国内一些优秀的数控切割机生产商也开始使用自主生产的控制系统”众所周知,核心技术掌握的越多,把握市场的能力就会越大。

一、系统组成(一)工作原理数控切割机是一种机械加工业必须的生产设备,在装备和设备制造中,其主要承担的是原材料前期的加工。

工业切割一般有两种方式,一种是使用乙炔气割,另一种是等离子切割,本切割机设备所采用的是含有以上两种切割方式,针对不同厚度的板材,操作者可选用气割或等离子,以满足不同的切割工艺要求。

在工作中,可进行手、自动方式进行切换。

从图形库中选好所要求切割工件的图形后,标定尺寸等相关参数后,按下启动,设备开始按照设定好的切割线路进行图形切割,其中抬枪、落枪、切割、小火等控制由系统和plc之间的信号传递来控制,自动完成所要求切割的图形。

(二)系统组成为了完成切割工艺提出的要求,选用了台达es系列的可编程控制器,上海交大的sjtu-cnc数控切割系统,台达ab系列的伺服系统,割距控制采用常州海斯的升降头及弧压控制器、电容高度控制器。

二、系统软件系统软件包括工件管理程序、管理软件及系统控制软件两部分,其中工件程序的管理软件实际上是一个小的文件管理系统,它能实现包括屏幕编辑、工件程序的存贮及调度管理以及外界的信息交换等各种功能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

! 系统概述 $-$ 系统设计目标

根据微型切割机对数控系统的要求,提出本系统的各项技 术指标。这些指标主要分成以下几类: 数控系统的硬件设计和选型, 要求其稳定性好且不易受 $) 工业现场干扰源干扰; 运算能力强、 处理速度快; 具有丰富的接 口并能通过串口或 ./0 口与其它外部设备进行通讯。 合理的数控软件保证切割机床的实时控制和可靠运行, 其 !) 次应当根据实际的操作环境及流程为操作人员作详尽的考虑, 要求其功能丰富、 操作简便。 采用交流伺服系统, 结构简单, 控制精度高, 易于实现。 +) 系统要能方便地与外设相连, 具有较强的通讯能力, 如键 &) 盘、 、 等。 123 ./0 合理分配输入输出口, 便于系统维修和升级换代。 4) $-! 系统总体结构 本系统以 5/6 微处理器为硬件核心, 与下述三大模块相连 接: 一 是 5/6 与 交 流 伺 服 电 机 构 成 半 闭 环 伺 服 系 统 , 担负着命 令伺服电机按指定运动轨迹切割运行的任务, 同时也起着调速、 中断信号处理等作用; 二是 5/6 与 7689 配合, 对燃气点火、 预 热处理、钢板穿孔、工作台极限位置等一系列开关量的逻辑控 制, 以及对键盘、 三 是 5/6 通 过 串 口 与 ./0 :;5 显 示 的 操 作 ; 模块相连, 读写加工文件代码。系统总体结构如图 $ 所示。 上面三部分组成了数控系统,其中, 5/6 是 数 控 系 统 的 核 心,它担负着切割机运动轨迹的计算以及对整个系统管理的任 务。 最后, 在 52/ 环境下采用 <1==+-" 平台开发的计算机编程

图>

-$.% 1$:8>) 外围功能图

速度能力, 适合切割运动中加减速的快速响应; 最快转速可以达 到 >)))& + QR<, 完全能够满足切割运行的速度要求。对应驱动 器 的 型 号 是 三 洋 $O’%)>)%’, 输 出 为 > 相 ) P>’72 , $34 通过单向连接线将 ’)?ITJK 调制信号。电机内装有光电编码器, 信号反馈给驱动器。 图 H 中, 这是 在 程 序 中 指 定 - 是控制系统发出的脉冲指令, 的。 与$U 是光电编码器输出位置信号经过处理后的反馈脉冲, 进行比较决定位置偏差。 位置指令与位置反馈均为数字脉冲, 由

微型切割机中数控系统的开发 用于显示当前坐标和速度。 经过 $34 脉冲指令同时输入 -$.%,

-$.% 编程计算得到当前位置和速度值。 1$:8>) 和 ;1A 通 过 共用数据线、 片选导通的方式相连, ;1A 片选速度设定为 ’8JK。 采用 %BCDEF 公司 ’) 脚的 1$"’ 作为配置芯片。1$"’ 具 >) 有 -BF=L 配置存储器, 与 -$.% 之间的接口线较简单, 且直接连 接不需要外加智能控制器。 系统编程后, 调入 M@%. 配置指令初 始化 %"15 :8 器件。 ! "#$ 文件读写模块 这里所说的 /!0 文件读写, 主要是完成 /!0 主机功能, 就 是 通 过 单 片 机 和 /!0 主 控 芯 片 来 实 现 在 $" 中 由 A,! + 3#&N 配置功能。这些功能的 A,3! 操作系统完成的对 / 盘的识别、 实现是在 /!0 协议的基础上实现的。 本 模 块 由 4"/ 、 /!0 主 控 芯 片 、 /!0 接 口 、 扩 展 6%4、 ",4 组 成 , 核 心 是 4"/ 和 /!0 主 控 芯 片 。 前 者 选 用 它 是 一 块 I 位 的 H: 兼 容 的 单 片 机 , 具有很 3*I1H(0 单 片 机 , 强 的 灵 活 性 且 价 格 不 高 。 后 者 采 用 "O$61!! 公 司 生 产 的 !;I::J! 型 /!0 主控芯 片 , 是 一 块 集 成 了 /!0 主 + 从 控 制 器 和 /!0 协议的微处理器,可以用 :’40 + ! 全速或者 (I)40 + ! 低速的传输速率和 /!0 设备通讯,自动对各种 /!0 事件做出 响应。 !;I::J! 的功能结构如图 ( 所示。

’?’ -$.% 逻辑控制 选用 %BCDEF 公司的 1$:8>)@":((G> 芯片, 协助 A!$ 完成 基于查找表结构, 共有 :*’I 运动控制任务, 其工作电压为 ’?H2 , 个逻辑单元 (;1 ) , 最 大 用 户 # + , 引 脚 达 :*: 个 。 ’(H*7 6%4, 1$:8>) 外围功能如图 > 所示。

图’

A!$ ’()* 外围功能图

@4!>’);-’()* 最重要的任务就是完成复杂的运动控制算

法,即插补运算,包括对机床位置、速度和加速度的控制。在 采用数据采样插补, 其特点是适用于闭环、 半 ’()* 软件设计中, 闭环以直流或交流伺服电机为驱动装置的位置控制系统。插补 效率高、 计算误差小, 确保系统控制精度高、 运行平稳、 响应速度 快。根据切割工艺的要求, 采用连续轨迹速度控制策略, 即连续 切割线段拐角处速度可自适应到最佳值,达到最理想的加工效 果。同时系统采用梯形曲线加速度模式, 编程方便、 易于实现。

#$%&’()& ?C XFEY HI PSE MSNLNMPELFDPFMD NCZ LE[KFLE,ECPD HI PSE ,FCFPQRE MKPPFCG ,NMSFCE\PSFD RNREL FCPLHZKMED PSE ZEDFGC HI CK] ,ELFMNO MHCPLHO DQDPE, ^NDEZ HC 5/6-;DREMFNOOQ\YE FCPLHZKME SHY PH KDE <3/+!":7!&"A NCZ ;6$T+" PH LENOF_E ,HPFHC MHC] PLHO NCZ /:V$$W/ FD ZEDFGCEZ IHL PSE MH,,KCFMNPFHC->E NODH ZFDMKDD PSE ZEDFGC IHL RHDFPFHC MHCPLHO ,HZE HI SNOI MOHDEZ OHHR DQDPE, FC 91 DELXH-9CZ N RLNMPFMNO DMSE,E FD RLHXFZEZ IHL MKPPFCG ,NMSFCE ,NCKINMPHLFED PH KDE PSE SH,E,NZE CK] ,ELFMNO MHCPLHO DQDPE,*+,-.’/%‘3FCFPQRE MKPPFCG ,NMSFCE\JK,ELFMNO MHCPLHO DQDPE,\3HPFHC MHCPLHO

" 运动控制模块 !-$ 5/6 微处理器

从设计目标分析, <? 公 司 <3/+!":7!&"A 5/6 是 针 对 电 机控制领域开发的,所以更适合作为数控系统运动控制单元的 硬件核心。!&"A 采用高性能静态 132/ 技术, 使得供电电压降 为 +-+B , +"3?6/ 的 执 行 速 度 使 得 指 令 周 期 缩 短 到 ++CD , 从 而 提高了控制器的实时控制能力。 !&"A 包含 ;B9 、 ;B0 两个事件

《工业控制计算机》 !""# 年 $% 卷第 & 期

#$

微型切割机中数控系统的开发!

5EDFGC HI JK,ELFMNO 1HCPLHO /QDPE, FC 3FCFPQRE 1KPPFCG 3NMSFCE

陈 迪 佘 焱 唐厚君 姜建国 方

摘

上海 !""!&") 万 (上海交通大学电气工程系,

要

针对微型切割机的工作特点和技术指标,介绍了一种以 5/6 为核心的专用数控系统的设计与开发。着重介绍了由 <? 公司 <3/+!":7!&"A 芯片和 9OPELN 公司 ;6$T+" 芯片组成的运动控制模块,以及由 1)6U;// 公司 /:V$$W/ 型 ./0 主 控芯片构成的人机通讯设备的软、 硬件实现, 讨论了位置半闭环交流伺服系统的设计, 为切割机生产商实现数控系统的国产 化供了一个经济实用的解决方案。 关键词: 微型切割机, 数控系统, 运动控制

图(

!;I::J! 功能结构图!;I::J! 通过 /!0 标准接口读写 / 盘,通过处理器接口 和 3*I1H(0 微处理器相连。对 !;I::J! 的操作是通过 :7 个 内部寄存器进行的。 !;I::J! 共有 :H 个配置寄存器, 其 中 )P (、 IP" 分别为 /!0G% 和 /!0G0 的工作配置寄存器, H、 - 是控 制寄存器, 7 是中断使能寄存器, A 是状态寄存器, 1、 - 为 !,计数寄存器。 在 3*I1H(0 上 开 发 底 层 驱 动 函 数 和 磁 盘 操 作 程 序 。 通过串口与 A!$ 相连。当 / 盘插 3*I1H(0 作为模块的 4"/, 入后, 3*I1H(0 和 !;I::J! 配合读取 / 盘上指定文件的切割 代码,并将代码保存到外部 6%4 中。当 3*I1H(0 接受到 A!$ 发出的信号时, 通过 ",4 口将扩展 6%4 中的数据发送给 A!$。 % 交流伺服系统 系统采用位置半闭环交流伺服系统, 如图 H 所示。 伺服电机 型号是三洋 $H)0)I)*HA5!)), 在 )?:E + *H)3。其转矩波动小, 具有 H)))EFS + =’ 的角加 QR< 时仍有平稳的速度而无爬行现象;

(4"&&A""V ) ! 国家自然科学基金资助 图$ 系统总体结构图

软件, 便于操作人员在 61 机上编写切割代码。 从整个系统的数据信息传送方向来分析,一是数据信息的 正 向 传 送 过 程 , 由 . 盘 输 入 加 工 信 息 并 传 给 5/6 , 5/6 发 送 实现运动控制。同时, 6>3 脉冲到伺服驱动器, 7689 通过外围 驱动电路实现 ? @ 2 一系列开关量的控制。二是数据信息的反向 传送过程, 内部带有光电编码器的交流伺服电机, 将位置信号实 时地反馈给驱动器, 驱动器再反馈给数控系统。 系统接收到这些 信息后, 由 5/6 继续完成插补运算, 并由 7689 在 :;5 上 显 示 当前位置和速度。