(过热蒸汽温度控制系统设计)

自动化专业毕业设计

摘要过热蒸汽温度作为工业锅炉运行中的一项重要参数,反映出设备运行的经济性和安全性,锅炉过热蒸汽温度过高或过低,都将给安全生产带来不利影响,必须严格地将温度控制在给定值附近。

锅炉过热蒸汽温度被控对象是一个多容环节,具有大延迟、大惯性以及时变性等特性,干扰因素多,属于可控性比较差的一个调节对象。

针对锅炉过热蒸汽温度的上述特点,本文在分析了锅炉过热蒸汽温度的调节任务,温度调节对象的静、动态特性,控制难点和设计原则的基础上,充分利用模糊PID控制的动态特性好和PI调节能消除静态偏差的特性,通过调整模糊PID控制器的控制规则,改善了控制系统的系能。

本文设计了一种基于AT89C52单片机的锅炉过热蒸汽温度监控系统,这种方案可大大提高锅炉工作效率和控制精度,使锅炉过热蒸汽温度按实际生产稳定在一定范围,提高锅炉工作的安全性,有助于自动化水平的提高。

并且利用单片机实现温度监控,具有成本低廉、可靠性高、结构简单等特点。

关键词:过热蒸汽;温度;模糊PID控制;单片机ABSTACTSuperheated steam temperature is an important parameter in the operate course of the industry boiler, it reflects the security and efficiency of the equipment operate. The boiler superheated steam temperature is excessively high or excessively low, will all bring disadvantage effect to the safe production, so we must control the temperature in the round of initialization. The boiler superheated steam temperature object is a mini-container element, it has a big delay characteristic and a variety model with variety time characteristic, it also has many disturbances, it belongs to a more difficult adjust object.According to the above features of boiler superheated steam temperate, this dissertation studied the application of Fuzzy-PI composite serial control in the boiler temperature system of boiler by the fully use of both the good dynamic characteristics of fuzzy PID control and eliminating static deviation of PI control on the base of analysis to the adjust mission of the boiler temperature , the static characteristics and the dynamic characteristics of the boiler temperature object, the difficulty to control it and its design principle. Then control rules of the fuzzy PID controller were adjusted, so it improves the performance of control system.This paper introduces a design based on the boiler AT89C52 SCM temperature monitoring system, this project can greatly improve the efficiency and accuracy, the boiler superheated steam temperature stables in certain scope accord to actual production, it also can improve the safety of boiler, it helps to raise the level of automation. This design is low cost, simple structure high reliability.Keywords: Superheated Steam; Temperature; Fuzzy PID Control; Single Chip目录1 绪论 (5)1.1 课题研究的背景和意义 (5)1.2 国内外研究现状 (6)1.3 本课题研究所采用的方法 (9)1.4 本论文研究的主要内容 (9)2 锅炉过热蒸汽温度控制系统的概述 (11)2.1 锅炉系统的工艺流程简介 (11)2.2 锅炉过热蒸汽温度调节的任务 (13)2.3自动控制系统的组成及框图 (14)2.4 锅炉过热蒸汽温度控制的难点及设计原则 (15)2.5串级控制系统 (16)3控制系统的设计 (18)3.1 被控对象的静、动态特性及控制参数选择原则 (18)3.1.1 被控调节对象的静态特性 (18)3.1.2 被控调节对象的动态特性 (18)3.1.3选择控制参数的原则 (18)3.2检测、变送器选择 (19)3.2.1温度传感器的选择 (19)3.2.2 A/D转换模块 (22)3.3执行器选择 (27)3.4控制器的设计 (28)3.4.1模糊控制基本原理 (29)3.4.2模糊自适应PID控制器 (30)3.4.3控制器参数自整定 (31)3.4.4控制规则的设计 (33)3.4.5采样周期的选取 (36)4控制系统的硬件设计 (38)4.1系统总体方案设计 (38)4.2系统硬件设计 (39)4.2.1 AT89C52单片机的特点 (39)4.2.2电源模块设计 (40)4.2.3 模拟信号放大模块 (41)4.2.4报警电路设计 (42)4.2.5显示电路模块 (43)5控制系统的软件设计 (45)5.1 DS18B20程序模块设计 (47)5.2 报警程序设计 (47)5.3 A/D转换程序设计 (48)5.4模糊PID参数整定设计 (50)6结论与展望 (52)参考文献 (54)致谢 (55)附录1 系统硬件原理图 (56)1 绪论1.1 课题研究的背景和意义锅炉系统是一个复杂的控制系统,它是一个多参数、多回路、非线性、大滞后、强耦合的控制系统。

蒸汽温度自动控制系统

WT1S

1

1

时,1

21K

1

2.21K

;Ti1

T1K 1.2

WT1S

1

1

1

1 Ti1S

时,

(3)主、副回路投入后再作适当调整。

能源与动力工程学院 (二)衰减曲线法

步骤与临界曲线法略同,不同之处要注意!

串级控制系统产生共振效应的条件是:

1.副回路的工作频率ω2接近于共振频率ω; 2.主回路的工作频率ω1接近于副回路的工作频率ω2,即 T1P≈3T2P 。

实际生产中,通常把两种过热器结合使用,对流方式下吸收 的热量比辐射方式下吸收的热量要多,因此综合而言,过热器出 口汽温是随流量D的增加而升高的。

能源与动力工程学院

(2)动态特性 影响汽温变化的扰动因素很多,例如蒸汽负荷,烟气温度和

流速,给水温度,炉膛热负荷,送风量,给水母管压力和减温 水量。

归纳: 蒸汽流量,烟气传热量和减温水三个方面的扰动。 1)蒸汽流量扰动

能源与动力工程学院

(二)现场试验整定法

1、边界稳定法(临界曲线法) (1)先决定副调节器的比例带

主、副回路全部投入闭环,主调节器的参数设置:δ1置于较大位 置,Ti1=∞,Td1=0,副调节器的δ2 置于较大位置,且Ti2=∞,Td2=0, 而后便将副调节器的比例带由大往小调,使副回路产生不衰减振荡 (同时观察2),并记下此时的δ2K(临界比例带),T2K(振荡周 期),则副调节器的参数设置为:

2、锅炉过热汽温串级控制系统原理图

温度定值

主P调I1

副P调I2 执行器

内扰 阀门

θ2

减 导温前器区

过惰热性器区

θ1

变送器

变送器

过热蒸汽温度控制系统课程设计 2解剖

湖南工程学院课程设计课程名称过程控制课题名称过热蒸汽温度控制系统设计专业班级学号姓名指导教师2007 年1 月22 日湖南工程学院课程设计任务书课程名称过程控制课题过热蒸汽温度控制系统设计专业班级学生姓名学号指导老师审批任务书下达日期2007 年 1 月9 日任务完成日期200 年 1 月22 日目录一、控制系统设计 (1)二、组态界面设计与说明 (5)三、PID控制程序 (10)四、系统调试 (12)五、总结与体会 (14)六、参考文献 (16)课程设计成绩评分表一、控制系统设计电厂锅炉过热蒸汽温度控制系统的控制任务是使出口蒸汽温度维持在允许的范围内,并保护过热蒸汽不超过允许的工作温度。

提供给下一工业环节。

同时,应满足安全性和经济性的要求,流程图如图1-1所示。

图1-1过热蒸汽温度控制系统流程图过热蒸汽温度控制要完成①供给蒸汽量适应负荷变化需要或保护给定负荷;②出口的蒸汽温度保持在一定范围内;③减温器的水位保持在一定的范围;④保持过热蒸汽系统的经济安全运行。

(1)方案选择单回路系统结构简单,投资少,又能满足不少生产过程的控制要求。

适用于被控制过程的纯滞后和惯性小、负荷和扰动变化比较平缓,或者被控制质量不高的场合下。

由于在系统结构上多了一个副回路,串级控制系统能迅速地克服进入副回路的二次干扰,从而大大减少了二次干扰对主参数的影响,改善了过程的动态特性,提高了控制作用的快速性,对负荷变化的适应性强。

双冲量控制系统利用反馈控制克服其他扰动,能使被控量迅速而准确地稳定在给定值上,提高控制系统的控制质量。

综合上面几种控制系统,串级控制系统最适用于过热蒸汽温度的控制。

但是串级控制系统结构复杂,费用较高。

限于实验室所能提供的条件,为了便于调试,本次设计选用单回路控制系统。

①、被控量根据工艺可知,过热蒸汽控制系统的控制任务是使过热器。

出口温度保持在允许范围内,并保护过热管管壁温度不超过允许温度。

所以直接选取,出口的过热蒸汽温度为被控量。

锅炉过热蒸汽温度控制系统设计研究毕业设计开题报告

重点解决的问题

主要内容:

1、建立被控对象数学模型。

2、基于单片机设计总体方案,进行PID控制规律的选用与数字化。

3、硬件设计,包括单片机输入信号接口电路、外围电路等。

4、软件设计,包括初始化及主程序、控制程序、A/D和D/A转换程序及其他处理程序。

5利用PROTUES仿真。

重点解决的问题:

锅炉是我国工业生产和生活上应用面最广、数量最多的热力设备,是石油化工、发电等工业过程必不可少的重要动力设备,其产物蒸汽不但可以作为蒸馏、干燥、反应、加热等过程的热源,而且还可以作为驱动设备的动力源。

过热蒸汽温度控制是锅炉控制系统不可缺少的重要组成部分,其性能和可靠性已成为保证锅炉安全性和经济性的重要因素。由于锅炉往往负荷变化大,起停频繁,依靠人工操作很难保证其安全、稳定地在经济工况下长期运行。温度过高,会使蒸汽带水过多,汽水分离差,使后续的过热器管壁结垢,影响了生产安全;温度过低又将破坏部分水冷壁的水循环不能满足工艺要求,严重时会发生锅炉爆炸,从而造成重大事故。因此,工业过程对锅炉控制系统都有很高的要求,在锅炉运行中,保证过热蒸汽的温度在正常的范围内具有非常重要的意义。

完成论文的初稿;

修改、完善毕业设计并送指导老师审阅;

完成论文的PPT文件,准备毕业答辩。

指

导

教

师

意

见

***同学查阅了大量与课题相关的文献资料,对设计意图和课题意义清

楚明确,设计了初步的研究方案,预见了难点和关键问题,并拟定了工作计划,

为开题做了充分准备。目前已达到开题要求,同意开题。

指导教师签名:

年 月 日

1、了解锅炉过热蒸汽的工艺过程,对被控对象进行分析,设计控制方案。

热工控制系统第八章 汽温控制系统PPT课件

W X 1 S x y 1 1 S S 1 W T 1 S W W T 1 T S 2 W S T W 2 D S 1 W S D W 1 D S 2 W S D 2 W m S 1 S W Z S

(8-2) (8-3)

对于一个定值系统,扰动造成的影响应该越小越好,而定值部分应尽量保持恒定,因

1 WB 1

W0(s)

θ2

γθ2

上图中对应的主回路广义调节器的传递函数为:

W T2

sW 2B

1

2

1T1isTds

则主回路广义调节器的等效比例带为:

2

2 1 1 2

此时主回路广义调节器中各参数可以通过试验得到的等效被

控对象W0(s)的输出端过热汽温θ2在减温水量WB扰动下的阶跃响 应曲线,按单回路控制系统整定方法进行计算:(P175表6-6)

(8-5)

则有:

W b 2SK zK T 2K fK 2 1 K T 2K fK 2K m 2K z

T 2 1 K T 2K fK 2K m 2K z S 1

令: K b 2 1 K K T z2 K K T 2 fK K 2 fK K m 2 2K z,T b 2 1 K T 2K T f2 K 2K m 2K z

Iθ 2 -

I 2 1 1

内回路

γθ2

W2(s) θ2

主回路原理方框图 如果主调节器为PID调节器,其传递函数为:

WT2

s

1

2

1T1is

Tds

忽略导前区的惯性和迟延,则简化后导前区传递函数为:

W1

s

1

WB

1

1

此时主回路原理方框图可以简化为:

660MW超临界机组过热蒸汽温度的控制系统及运行调整

660MW超临界机组过热蒸汽温度的控制系统及运行调整摘要:大型火电站当中,一项较重要的运行调整就是过热蒸汽温度控制和调整。

过热蒸汽温度控制系统,对于火电机组热效率的提升具有重要意义,能够保障机组发电过程中所产生的热量得到应有的利用,使发电效率大大提升。

因此在本文当中就将对某火力发电企业机组过热蒸汽温度控制系统设计工作进行分析,将设计工作当中对过热蒸汽温度控制系统大延迟、大惯性以及时变性和非线性内在机理问题,进行攻克的过程进行研究,同时对过热蒸汽温度的运行调整提出相关建议。

关键词:660MW;超临界机组;过热蒸汽温度;控制:调整1.前言浙能乐清一期2*660MW超临界机组,锅炉为超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、采用四角切圆燃烧方式、平衡通风、固态排渣、全钢悬吊Π型结构、露天布置燃煤锅炉。

DCS系统用的是北京ABB贝利控制系统有限公司的Industrial IT Symphony 系统。

在本文当中,将主要对机组当中的过热蒸汽温度控制系统进行研究,过热蒸汽温度控制系统主要存在大延迟,大惯性以及时变性和非线性内在机理问题,并提出相应的运行调整分析。

2.过热蒸汽温度控制系统解析2.1工艺流程分析过热器喷水减温系统工艺流程:炉膛上部布置有前屏过热器和后屏过热器,水平烟道依次布置高温再热器和高温过热器,共有二级喷水减温器,将每一级减温器都进行左右两侧均匀布置。

在第一级减温器当中,主要是将减温器布置在后屏过热器的入口处,该级减温器的喷口量达到了总设计喷水量的2/3,对第一级减温器进行控制的是两个喷嘴和调节阀门。

在第二级减温器当中,主要是将其设置在末级过热器的入口处,该级减热器喷水量达到了总设计排水量的1/3。

图一过热减温水DCS画面2.2过热汽温控制系统2.2.1减温控制系统在第一级减温控制系统(以此为例)当中,进行温度调节时的被调量是前屏过热器出口处的气温,同时该控制系统还能够保护屏式过热器的管壁不会出现温度过高的现象,并与末级过热汽温控制系统进行配合协同工作,保证整体控制系统温度得以调节。

发电厂锅炉过热蒸汽温度控制课程设计汇总

辽宁工业大学过程控制课程设计(论文)题目:发电厂锅炉过热蒸汽温度控制课程设计院(系):电气工程学院专业班级:自动化093学号: 090302075学生姓名:王松指导教师:(签字)起止时间:摘要本文是针对锅炉过热蒸汽温度控制系统进行的分析和设计,而对锅炉过热蒸汽的良好控制是保证系统输出蒸汽温度稳定的前提。

所以本设计采用串级控制系统,这样可以极大地消除控制系统工作中的各种干扰因素,使系统能在一个较为良好的状态下工作,同时锅炉过热器出口蒸汽温度在允许的范围内变化,并保护过热器管壁温度不超过允许的工作温度。

在本设计用到串级控制系统中,主对象为送入负荷设备的出口温度,副对象为减温器和过热器之间的蒸汽温度。

通过控制减温水的流量来实现控制过热蒸汽温度的目的关键词:串级控制系统;过热蒸汽温度;温度控制;目录摘要·····································································································································引言 (1)第一章生产工艺概述 (2)1.1锅炉生产工艺介绍 (2)1.2过热器的介绍 (3)1.3过热器出口蒸汽温度的干扰因素 (3)第二章过热蒸汽温度控制原理简介 (4)2.1单回路控制系统 (5)2.2串级控制系统 (5)第三章过热蒸汽温度控制系统的设计 (8)3.1系统控制参数的确定 (8)3.1.1 主变量的选择 (8)3.1.2 副变量的选择 (8)3.1.3 操纵变量的选择 (8)3.2 执行器的选择 (8)3.3 控制仪表的选择 (9)3.3.1 温度变送器的选择 (9)3.3.2 温度传感器的选择 (9)3.4主、副控制器控制规律的选择 (9)3.5 控制器的正、反作用选择 (9)总结 (10)参考文献 (10)引言蒸汽温度是锅炉安全高效经济运行的主要参数,因此对蒸汽温度控制要求严格。

过热汽温串级控制系统的设计

引言火电厂锅炉汽温控制系统具有大迟延、大惯性的特点,且影响汽温变化的扰动因素很多,如蒸汽负荷、烟气温度和流速、火焰中心位置、减温水量、给水温度等等,这些扰动会极大影响机组的平安、经济运行。

本设计的工作意义是:大型火电厂锅炉过热汽温对电厂平安经济运行有着重要影响, 过热蒸汽温度是锅炉汽水系统中温度最高点,如果蒸汽温度过高就会使过热器和汽轮机高压缸承受过高的热应力而损坏,威胁机组的平安运行。

如果过热蒸汽温度偏低,那么蒸汽含水量增加,会降低电厂的工作效率,甚至会使汽轮机带水,从而缩短汽轮机叶片的使用寿命。

所以控制好过热器出口温度非常重要。

通常要求它的温度保持在额定值5范围内。

常规的蒸汽温度控制方案大致可分为两种: 一种是串级控制, 另一种是导前微分控制。

目前该领域的控制方法有:过热汽温FPID(模糊PID)控制系统, 基于控制历史的过热汽温模糊串级控制系统,过热汽温鲁棒PID控制系统,但以上方法都只是理论研究,应用于实际生产之中的控制方式以传统方法为主。

继续提高主汽温、再热汽温的控制品质,仍具有较高的理论与实用价值。

本文以过热汽温串级控制系统的思路对被控对象进行研究与分析,针对被控对象的大延迟,不确定等特点,选择串级控制系统能够获得较好的抗干扰性能和动态特性。

第一章单元机组燃烧系统本课题研究对象为200MW单元机组过热汽温串级控制系统,锅炉为高温、亚临界压力、中间再热、自然循环、单炉膛前后对冲燃烧、燃煤粉汽包炉,下面将先介绍锅炉的燃烧系统。

1.1 燃烧室(炉膛)炉膛断面尺寸为深12500mm、宽13260mm的矩形炉膛其深宽比为。

这样近似正方形的矩形截面为四角布置切圆燃烧方式创造了良好的条件。

从而使燃烧室四周的水冷壁吸热比拟均匀,热偏差较小。

燃烧室上部布置四大片分隔屏过热器,便于消除燃烧室上方出口烟气流的剩余旋转,减少进入水平烟道的烟气温度偏差。

汽包,壁厚145mm,筒身长20500mm,汽包横向布置在锅炉前上方,汽包内径为1743筒身两端各与半球形封头相接,筒身与封头均用BHW-35钢材制成。

锅炉过热蒸汽温度控制系统设计

锅炉过热蒸汽温度控制系统设计一、系统结构设计:测量元件:可选择蒸汽温度传感器,将锅炉内蒸汽的温度信号转换为电信号,反映蒸汽温度的变化,常用的传感器有热电偶和热电阻。

执行元件:通常选择调节阀门作为执行元件,根据来自控制器的控制信号,调节阀门的开度,控制蒸汽流量,进而调节蒸汽温度。

控制器:根据测量元件获取到的蒸汽温度信号,通过内部算法进行计算,得到相应的控制信号,将该信号传输给执行元件,使其根据控制信号,控制阀门的开度,从而实现对蒸汽温度的控制。

二、控制原理设计:控制原理决定了系统的稳定性和控制精度。

通常采用PID控制算法,对温度进行控制。

P(比例)控制:根据蒸汽温度与设定值之间的偏差,以比例的方式控制执行元件,提供调节信号,使得蒸汽温度逐渐接近设定值。

I(积分)控制:通过检测蒸汽温度实际值与设定值之间的积分误差,增加控制量的变化率,使其更快地接近和稳定在设定值附近。

D(微分)控制:通过检测蒸汽温度实际值的变化斜率,预测温度变化的趋势,并作出相应的调整,避免温度波动过大。

三、调节器及阀门选型:为了使温度控制更加准确和稳定,调节器和阀门的选型也很重要。

调节器:根据控制要求,选择具有一定控制精度和稳定性的调节器。

常见的调节器有PID调节器、模糊控制器等。

阀门:选用具有快速响应、调节精度高、可靠性强的阀门。

锅炉过热蒸汽温度控制系统中常见的阀门类型有电动调节阀和气动调节阀。

根据系统的操作要求和工艺流程,选择适合的阀门类型,并确保其具有良好的密封性和耐高温性能。

除了以上设计方面的考虑,还应注意系统的安全性和可靠性。

应配备相应的安全阀和过热保护装置,避免锅炉过热引发危险事故。

同时,锅炉过热蒸汽温度控制系统应进行合理的备份和冗余设计,确保系统在故障或异常情况下仍能维持正常运行。

综上所述,锅炉过热蒸汽温度控制系统的设计需要考虑系统结构、控制原理、调节器及阀门的选型等多个因素,从而实现锅炉蒸汽温度的精确控制,确保系统的安全性和稳定性。

锅炉过热蒸汽温度控制系统课程设计

锅炉过热蒸汽温度控制系统课程设计过程控制课程设计说明书——锅炉过热蒸汽温度控制系统院系:化工学院化工机械系班级:10自动化(1)姓名:李正智学号:1 0 2 0 3 0 1 0 1 6日期:2013/12/2-2013/12/15指导老师:王淑钦老师引言蒸汽温度是锅炉安全、高效、经济运行的主要参数,因此对蒸汽温度控制要求严格。

过高的蒸汽温度会造成过热器、蒸汽管道及汽轮机因过大的热应力变形而毁坏;蒸汽温度过低,又会引起热效率降低,影响经济运行。

锅炉控制现场环境恶劣,采用传统的基于模拟技术的控制器、仪器仪表或单片机,不仅结构比较复杂,效率比较低,并且可靠性也不高。

本次课程设计的主要目的是锅炉蒸汽温度控制系统的设计。

蒸汽过热系统包括一级过热器、减温器、二级过热器。

锅炉汽温控制系统主要包括过热蒸汽和再热蒸汽温度的调节。

主蒸汽温度与再热蒸汽温度的稳定对机组的安全经济运行是非常重要的。

过热蒸汽温度控制的任务是维持过热器出口蒸汽温度在允许的范围之内,并保护过热器,使其管壁温度不超过允许的工作温度。

过热蒸汽温度是锅炉汽水系统中的温度最高点,过热蒸汽温度过高或过低,对锅炉运行及蒸汽设备是不利的。

蒸汽温度过高会使过热器管壁金属强度下降,以至烧坏过热器的高温段,严重影响安全。

一般规定过热器的温度与规定值的暂时偏差不超过±10℃,长期偏差不超过±5℃【1】。

如果过热蒸汽温度偏低,则会降低电厂的工作效率,同时使汽轮机后几级的蒸汽湿度增加,引起叶片磨损。

据估计,温度每降低5℃,热经济性将下降约1%;且汽温偏低会使汽轮机尾部蒸汽温度升高,甚至使之带水,严重影响汽轮机的安全运行。

一般规定过热汽温下限不低于其额定值10℃。

通常,高参数电厂都要求保持过热汽温在540℃的范围内。

由于汽温对象的复杂性,给汽温控制带来许多的困难,其主要难点表现在以下三个方面:(1)影响汽温变化的因素很多,例如,蒸汽负荷、减温水量、烟气侧的过剩空气系数和火焰中心位置、燃料成分等都可能引起汽温变化。

蒸汽温度控制系统

第四节 再热汽温控制

一、再热蒸汽温度控制任务

保持再热器出口汽温为给定值。

二、再热汽温的影响因素

(1)机组负荷的变化(蒸汽流量变化)对再热汽温有很大的 影响;

(2)烟气热量变化也是影响再热蒸汽温度的重要因素。 由于再热器是纯对流布置,再热器入口工质状况取决

二、过热汽温对象特性

主要扰动有三种: (1)烟气热量扰动:燃烧器运行方式变化、

燃料量变化、燃料种类或成分变化、风量 变化等等这些变化最终均反映在烟气热量 的变化; (2)蒸汽流量(负荷)扰动; (3)减温水流量扰动。

D

GD(s)

Q

GQ(s)

W

GW(s)

+ θ

+ +

1.蒸汽流量(负荷)扰动下的汽温特性

γθ2

γθ1

+ f1(x) - PI1

D 蒸汽流量D

∑

+ +-

PI4

+

+ -

PI2

KZ

一级减温水调 节阀

二级减温 水调节阀

KZ

θ0

图13 按温差控制的过热汽温分段控制系统

D

第三节 举例

一、过热蒸汽流程

一级减温器 初级过热器

分割屏过热器 后屏过热器二级减温器

θ5

θ4

θ3

θ2

末级过热器 θ1 至汽机

蒸汽

(s) Q(s)

KQ 1 TQS

e Q s

0

τQ

t

图 4 烟气热量扰动下过热汽温响应曲线

3.减温水量扰动下的过热汽温特性

Wj

0

t

ΔWj

θ

TC

G(s) (s) K es

第五章锅炉蒸汽温度控制系统

W(s)

K (1 Ts)4

17

第五章 锅炉蒸汽温度控制系统

§5-2 蒸汽温度控制

策略

18

第五章 锅炉蒸汽温度控制系统

一、过热蒸汽温度串级控制

在大型锅炉中,过热 器管道较长,结构亦复杂, 为了改善控制品质,一般 采用分段控制,即将整个 过热器分成若干段,每段 设置一个减温器,分别控 制各段的汽温,以维持主 汽温为给定值。

23

第五章 锅炉蒸汽温度控制系统

3. 串级控制系统主副回路和主副调节器选择

(1) 主副回路的选择原则 1) 副回路应该把生产过程的主要干扰包括在内,力 求把变化幅度最大、最剧烈和最频繁的干扰包括在副回 路内,充分发挥副回路改善系统动态特性的作用,保证 主参数的稳定; 2) 选择副回路时,应力求把尽量多的干扰包括进去, 以尽量减少它们对主参数的影响,提高系统抗干扰能力; 3) 主副对象的时间常数应适当匹配,串级控制系统 与单回路控制系统相比,其工作频率提高了,但这与主 副对象的时间常数选择是有关的。原则是两者相差大一 些,效果好一些。

10

第五章 锅炉蒸汽温度控制系统

有延迟,有惯性, 有自平衡能力。

图5-1 蒸汽量变化与对流过热器及辐射过热 器出口汽温变化的静态特性

图5-2 蒸汽量变化对过热器汽 温的影响

实际生产中,通常把两种过热器结合使用,还增 设屏式过热器,且对流方式下吸收的热量比辐射方式 下吸收的热量要多,因此综合而言,过热器出口汽温 是随流量D的增加而升高的。动态特性如图5-2所示。

15~25。

过热汽温的影响

由于烟气扰动时,过热汽温的动态特性较好,因此可利

用烟气侧的扰动作为控制汽温的手段,例如采用烟气再

循环和改变燃烧器摆角等,但这些控制方法需要锅炉具

关于锅炉过热蒸汽温度控制系统研究

关键 词 : 过滤器 ; 温度控制 系统 ; 特性

燃料增加 , 但是 , 炉膛 中的最高的温度没有多大的变化 , 炉膛辐射放 在工业工业过程中锅炉作为关键动力设备 , 根据用途 、 燃料性 热量相对变化不大, 因此炉膛温度增高不大 。这就是说负荷增 加时 质、 压力 高低等有多种类型和称呼, 造成哦你故意流程多元化形态。 每千克燃料 的辐射放热百分率减少 ,而在炉膛后的对 流热 区中, 由 目前 常用的锅炉设备主要是由给水泵、 给水控制阀 、 省煤器 、 汽包及 于烟温和烟速的提高, 每千克燃料 的对流放热百分率将增大。如果 循环管等组成 。由于锅炉 自身的特点 , 在使用 中产生高压蒸汽能够 两种过热器串联 配合 , 可 以取得较平坦 的汽温特性 , 但 一般在采用 为驱动透平提供强大动力源 , 同时还可以为精馏 、 干燥、 反应 、 加热 这两种过热器 串联的锅炉中 , 过热器 出口蒸汽温度在某个负荷范围 等过程提供热源 。当前技术不断提升将锅炉设备技术向着大容量 、 内, 仍 随锅炉负荷的增加有所升高。 高参数、 高效率的方 向发展 。燃料与空气按照一定比例送入锅炉燃 2 ) 过剩空气系数与过热汽温 的静态关系。过剩空气量 改变时 , 烧室燃烧 , 生成的热量传递给蒸汽发生系统 , 产生饱和蒸汽 , 经过过 燃烧生成的烟气量改变 , 因而所有对流受热 面吸热随之改变 , 而且 热器形成过热蒸汽 , 在汇集到蒸汽母管 。 对离炉膛出 口较远的受热面影响显著。因此 , 当增大过剩空气量时

要部分。 过热蒸汽温度的控制任务是维持过热器出口汽温在允许范 就减少 了。也可 以认为 : 提高给水温度后 , 在相同燃料下 , 锅炉的蒸 围内, 并且保护过热器使管壁温度不超过允许 的工作温度. 过热蒸 发量增加了 , 因此过热汽温将下降。 汽温度是锅炉给水通道中温度最高 的地方 , 过热器正常运行时的温 4 . 2 动态特陛 度一般接近于材料所允许 的最高温度。 1 ) 蒸汽流量扰动下的蒸汽温度对象的动态特牲。 大型锅炉都采 过热蒸汽温度控制的主要任务就是 : 用复合式过热器 , 当锅炉负荷增加时, 锅炉燃烧率增加 , 通过对流式 1 ) 克服各种干扰 因素 , 将过热器出口蒸汽温度维持在规定允许 过热器 的烟气量增加 , 而且烟气温度也随负荷 的增大而升高 。这两 的范 围内 , 从而保持蒸气品质合格。 2 ) 保护过热器管壁温度不超过允许的工作温度 。 2 . 2 控制原理简介 1 ) 单回路控制方案。 在运行过程 中。 改变减温水流量 , 实际上是 改变过热器 出口蒸汽的热焙 , 亦改变进 口蒸汽温度。从动态特性上 看, 这种调节方法是最不理想 的, 但由于设备简单 , 因此 , 应用得最

蒸汽温度控制

重庆大学本科学生课程设计任务书说明:1、学院、专业、年级均填全称,如:光电工程学院、测控技术、2003。

2、本表除签名外均可采用计算机打印。

本表不够,可另附页,但应在页脚添加页码。

目录一、引言1.1课程设计的背景………………………………………………………………………………………………………………….1.2火力发电厂自动控制需求…………………………………………………………………………………………………1.3火力发电厂的单元机组蒸汽温度控制现状………………………………………………二、火力发电厂的单元机组的生产过程…………………………………………………………………………2.1燃烧系统……………………………………………………………………2.2汽水系统……………………………………………………………………2.3电气系统……………………………………………………………………三、火力发电厂的单元机组的协调控制系统……………………………………………………………………3.1单元机组协调控制系统及其组成……………………………………………………………………3.2单元机组负荷控制系统(协调控制级)……………………………………………………………………3.2.1负荷控制的原则及负荷控制方式……………………………………………………………………3.3负荷控制系统(协调级)的组成及作用……………………………………………………………………3.3.1负荷控制系统控制中心(LMCC)主要作用……………………………………………………………………3.3.2机、炉主控制器的作用……………………………………………………………………四、火力发电厂的单元机组蒸汽温度控制系统……………………………………………………………………四、火力发电厂的单元机组蒸汽温度控制系统……………………………………………………………………4.1过热蒸汽温度控制系统……………………………………………………………………4.1.1过热汽温的主要影响因素……………………………………………………………………4.1.2过热蒸汽温度对象的动态特性……………………………………………………………………4.1.3过热汽温控制系统典型方案……………………………………………………………………4.1.4过热温度控制系统模型……………………………………………………………………4.1.5MATLB仿真……………………………………………………………………4.2再热汽温控制系统……………………………………………………………………4.2.1再热汽温控制系统的任务……………………………………………………………………4.2.2再热汽温的控制手段及控制系统……………………………………………………………………五、蒸汽温控系统的仪器仪表的选型……………………………………………………………………5.1温度测量、变送器的选择……………………………………………………………………5.2喷水阀的选择……………………………………………………………………5.3执行电动机的选择……………………………………………………………………六、总结……………………………………………………………………参考文献……………………………………………………………………一、引言1.1课程设计的背景随着电力工业的快速发展,高参数、大容量的火力发电机组在电网中所占的比例越来越大。

汽温控制系统

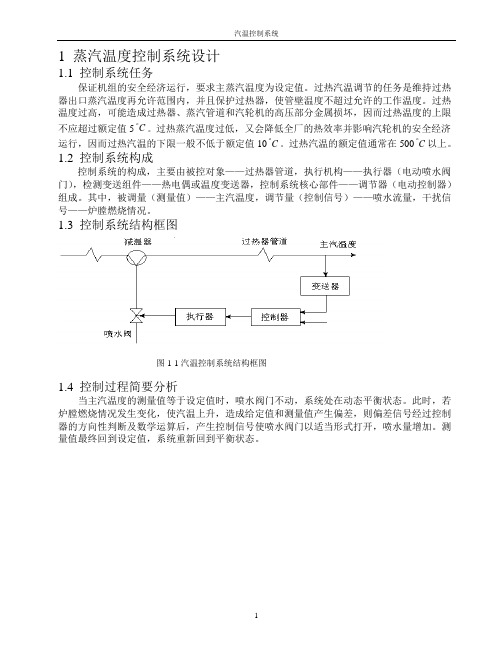

1 蒸汽温度控制系统设计1.1 控制系统任务保证机组的安全经济运行,要求主蒸汽温度为设定值。

过热汽温调节的任务是维持过热器出口蒸汽温度再允许范围内,并且保护过热器,使管壁温度不超过允许的工作温度。

过热温度过高,可能造成过热器、蒸汽管道和汽轮机的高压部分金属损坏,因而过热温度的上限不应超过额定值5C 。

过热蒸汽温度过低,又会降低全厂的热效率并影响汽轮机的安全经济运行,因而过热汽温的下限一般不低于额定值10C 。

过热汽温的额定值通常在500C 以上。

1.2 控制系统构成控制系统的构成,主要由被控对象——过热器管道,执行机构——执行器(电动喷水阀门),检测变送组件——热电偶或温度变送器,控制系统核心部件——调节器(电动控制器)组成。

其中,被调量(测量值)——主汽温度,调节量(控制信号)——喷水流量,干扰信号——炉膛燃烧情况。

1.3 控制系统结构框图图1-1汽温控制系统结构框图1.4 控制过程简要分析当主汽温度的测量值等于设定值时,喷水阀门不动,系统处在动态平衡状态。

此时,若炉膛燃烧情况发生变化,使汽温上升,造成给定值和测量值产生偏差,则偏差信号经过控制器的方向性判断及数学运算后,产生控制信号使喷水阀门以适当形式打开,喷水量增加。

测量值最终回到设定值,系统重新回到平衡状态。

2 控制系统工作原理系统中有两个调节器,构成两个闭环回路。

内回路祸福回路,包括控制对象、副参数变送器、副调节器、执行器和喷水阀,它的任务是尽快消除减水温度的干扰,在调节过程中起初调作用;外回路或主回路,包括主对象、主参数变送器、主调节器、副回路,其作用是保持过热器出口汽温等于给定值。

主调节器接受被控量出口汽温以及给定值信号,主调的输出给定汽温与喷水减温器出口汽温共同作为副调节器输入,副调节器输出汽温信号控制执行机构位移,从而控制减温水调节阀门的张开闭合程度。

当炉膛燃烧剧烈,过热器管道过热,有喷水量的自发性增加造成干扰,如果不及时加以调节,出口温度将会降低,但因为喷水干扰引起的汽温降低快于出口汽温的降低,温度测量变送器输出的汽温信号会降低,副调节器输出也降低,通过执行器使喷水阀门开度减少,则喷水量降低,使扰动引起的汽温变化波动很快消除,从而使主汽温基本上不受影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ABSTRACT

The superheated steam temperature control system is an important and indispensable unit aircrew part, its performance and reliability has become ensure safety and economic behavior of the unit aircrew important factors. The superheated steam temperature is higher, the thermal efficiency is relatively high, but is high, the metal materials and the turbine unable to bear, the temperature is too low will influence the unit efficiency. The superheated steam temperature stability of the unit safe and economic operation is very important, so for the control have higher requirements. But because the superheated steam temperature is a typical time-delayed, large inertia, nonlinear and changeable complex system, this design USES the cascade control in order to improve the control performance of the system, in the system by the master-cascade control of switching device, make the system can be used in different working environment. By using this system, can make the boiler overheating export steam temperature in allowed within the scope of the change, and the protection of superheater wall temperature not more than allow the camp of working temperature.

Key words: the superheated steam temperature, reduce warm water, cascade control system, PID

1绪论1.1选题的背景及来自意义过热汽温(过热蒸汽的温度)的控制就是维持过热出口蒸汽温度在允许范围内,并且保护过热器,使管壁温度不超过允许的工作温度。过热蒸汽温度是影响大型锅炉生产过程安全性和经济性的重要参数,因为过热器是在高温、高压条件下工作的,过热器出口的过热蒸汽温度是全厂整个汽水流程中工况温度的最高点,也是金属管壁温度的最高处。过热蒸汽温度过高的话,则容易烧坏过热器,也会使蒸汽管道、汽轮机内某些零部件产生过大的热膨胀变形而损坏,影响机组的安全运行,因而过热汽温的上限不应超过额定值5℃。相反过热蒸汽温度过低的话,又会降低全厂的热效率,增加燃料消耗量,浪费能源,同时会使汽轮机最后几级的蒸汽湿度增加,加速汽轮机叶片的水蚀,从而缩短汽轮机叶片的使用寿命,所以过热蒸汽温度过高或过低都是生产过程不允许的。此外,如果过热蒸汽温度变化过大,还会引起汽轮机转子和汽缸的涨差变化,甚至会产生剧烈振动,危及到机组的运行安全。因此,必须相当严格地将过热汽温控制在给定值附近。一般中、高压锅炉过热蒸汽温度的暂时偏差不允许超过±10℃,长期偏差不允许超过±5℃,这个要求对过热蒸汽温度控制系统来说是非常高的。

毕 业 设 计 [论 文]

题目:过热蒸汽温度控制系统设计

系别:电气与电子工程系

专业:自动化

姓名:龚宏奎

学号:

指导教师:任琦梅

河南城建学院

2012年05月20日

摘要

过热蒸汽温度控制系统是单元机组不可缺少的重要组成部分,其性能和可靠性已成为保证单元机组安全性和经济性的重要因素。过热蒸汽温度较高时,机组热效率则相对较高,但过高时,汽机的金属材料又无法承受,气温过低则影响机组效率。过热蒸汽温度的稳定对机组的安全经济运行非常重要,所以对其控制有较高的要求。但是由于过热蒸汽温度是一个典型的大迟延、大惯性、非线性和时变性的复杂系统,本次设计采用串级控制以提高系统的控制性能,在系统中采用了主控-串级控制的切换装置,使系统可以适用于不同的工作环境。通过使用该系统,可以使得锅炉过热器出口蒸汽温度在允许的范围内变化,并保护过热器营壁温度不超过允许的工作温度。

2

本论文的设计主要是针对300MW的单元机组锅炉,通过了解其高温、亚临界压力、中间再热、自然循环、单炉膛前后对冲燃烧、燃煤粉汽包炉,且汽轮机为单轴、三缸、两排汽、再热、凝汽冲动式,说明过热器与再热器在锅炉中的位置及布置情况,从而全面掌握研究对象的生产过程,并熟悉其动态特性及分析影响汽温变化的各种因素。

1.2

国内外广大专家学者和现场工作人员主要关注的热点问题是:面对具有大延迟、工况参数对模型参数有较大影响的过热汽温,如何稳定、准确、快速地对其进行有效的控制。在火电厂中,各种类型的PID控制器因其参数物理意义明确、易于调整,依然在热工过程控制系统中占据着一定地位,但这种采用常规PID控制器较难确保控制系统的品质,由于它本身存在的一些缺陷使得它在实际应用中的控制效果不是很理想。分析常规PID控制可以发现,这种控制无法解决稳定性与准确性之间的矛盾。加大控制作用可使误差减少,准确性可以提高,但是降低了稳定性。反之,为保证稳定性,限制控制作用,这样又降低了控制的准确性。即使对被控对象整定了一组满意的PID参数,当对象特性发生变化时,也难以保持良好的控制性能。

喷水减温调节操作简单,只要根据汽温的变化适当的变更相应的减温水调节阀门开度,改变进入减温器的减温水量即可达到调节过热汽温的目的。当汽温偏高时,开大调节门增加减温水量;当汽温偏低时,关小调节阀门减少减温水量,或者根据需要将减温器撤出运行。

2.1.1

汽温调节通常采用喷水减温作为主要调节手段。由于锅炉给水品质较高,所以减温器通常采用给水作为冷却工质。喷水减温的方法是将水呈雾状直接喷射到被调过热蒸汽中去与之混合,吸收过热蒸汽的热量使本身加热,蒸发,过热,最后也成为过热蒸汽的一部分。被调温的过热蒸汽由于放热,所以汽温降低,达到了调温的目的。

1.4

1.分析了过热蒸汽温度调节的任务,静态特性,在蒸汽流量(负荷)扰动、

烟气流量扰动、减温水流量扰动三种主要扰动下过热汽温的动态特性,过热汽

温控制的难点和设计原则,并对过热蒸汽温度控制系统的现状进行了大致的介

绍。

2.由于汽温对象具有大延迟、大惯性的特点,尤其随着机组容量和参数的增加,蒸汽的过热受热面的比例加大,使其延迟和惯性更大,使其控制难度加大。在各种扰动作用下(如负荷、工况变化等)反映出非线性、时变等特性,从而进一步加大了汽温控制的难度。根据根据串级控制对对象模型难以确定、非线性、大滞后情况有良好的控制品质,将串级控制引入到过热蒸汽温度控制系统中,设计了一种串级控制系统对过热蒸汽温度控制对象进行调节控制。并对该系统参数进行整定。

对汽温调节方法的基本要求是:调节惯性或延迟时间小,调节范围大,对热循环热效率影响小,结构简单可靠及附加设备消耗少。

汽温的调节可归结为两大类:蒸汽侧的调节和烟气侧的调节。所谓蒸汽侧的调节,是指通过改变蒸汽的热焓来调节温度。例如喷水式减温器向过热器中喷水,喷入的水的加热和蒸发要消耗过热蒸汽的一部分热量,从而使汽温下降,调节喷入的水量,可以达到调节汽温的目的。烟气侧的调节,使通过改变锅炉内辐射受热面和对流受热面的吸热量分配比例的方法(例如调节燃烧器的倾角,采用烟气再循环等)或改变流经过热器的烟气量的方法(如调节烟气挡板)来调节过热蒸汽温度。

3.通过对控制系统的改进与仿真,确定了一种引入改进型Smith预估器的串级控制系统,该系统根据蒸汽温度的偏差和偏差变化情况调整控制器的PID因子,进而调整了控制系统的控制策略,解决具有纯迟延的过程控制,提高控制品质。同时,通过相应控制器去控制减温水调节阀的阀位开度,根据调节减温水的流量大小来控制过热蒸汽温度的变化,从而实现对过热蒸汽温度控制。仿真结果表明,基于改进型Smith预估器对大惯性、纯延迟系统具有较好的控制效果,提高了系统的鲁棒性得以提高,使控制品质变好。

一直以来,国内外许多专家学者都在积极研究将这些新的控制算法应用到过热蒸汽温度的控制上。模糊控制作为一种智能控制方法,它是依据人对被控对象的控制经验而设计的,其模仿人的思维模式,不依赖被控对象的数学模型,对于处理过热汽温这种具有大延迟、非线性和对象模型不确定的被控制对象有很好的控制效果,为解决这类复杂对象的控制问题开辟了新途径,被一些专家学者引入到了对过热汽温的控制系统中。但是,模糊控制实质上是具有PD控制规律的一种控制器,考虑到语言变量基本论域的量化特点以及模糊控制器具有模糊比例一微分作用,缺少积分环节,使得该系统不具有消除稳态误差的能力,且由于在“O”档处量化死区的影响,还可能出现稳态等幅振荡。因此单独采用基本的模糊控制不能获得好的控制品质。因此现在构成一种新型的模糊--PID复合串级控制系统,实现对过热蒸汽温度的控制。

过热蒸汽的温度一般可以看作是多容分布参数的受控对象,其动态特性描述可用多容惯性环节表示,该对象具有明显的滞后特性。在锅炉运行中,影响过热器出口蒸汽温度的因素很多,有蒸汽流量、燃烧状况、锅炉给水温度、流经过热器的烟气温度、流量、流速等等。在这些因素的共同作用下,过热汽温对象除了具有多容、大惯性、大延迟的特性之外,往往还表现出一定的非线性和时变特性,因此,过热蒸汽温度控制系统是锅炉各项控制系统中较为复杂的控制系统之一。所以针对上述情况设计的控制系统,既要求对烟气侧扰动及负荷扰动等较大外扰具有足够快的校正速度,同时又要求能够对减温水的内扰有较强的抑制能力,从而使系统具有足够的稳定性和良好的控制品质,并能保证系统运行的安全性。