剩余氨水蒸氨工艺及设备探讨

蒸氨塔处理高浓度剩余氨水的应用分析

中国科技期刊数据库 工业C2015年3月 103页蒸氨塔处理高浓度剩余氨水的应用分析符秀梅陕西未来能源化工有限公司, 陕西 榆林 719000摘要:随着市场经济的快速发展,环境的污染也来越严重,国家对企业生产的环保越来约重视,并颁布了多项环保法律,特别是针对工业废水污染物质进行了较大的整顿。

氨水作为影响水质的重要污染物,在工业生产中,剩余氨水的大量排放,对水体造成富氧化,从而引起环境迅速恶化。

对于高浓度剩余氨水的处理, 关键词:焦化废水;蒸氨塔;高浓度剩余氨水 中图分类号:X784 文献标识码:A 文章编号:1671-5810(2015)07-0103-01焦化废水是指含有酚类、氨氮以及氰化物等有毒有害物质的污染物,这些物质属于工业中高浓度的难降解的有机废水之一[1]。

在焦化厂炼焦产生的焦炉气体经过冷凝和鼓风阶段,使得焦化气体中的氨氮和水分子充分的混合,并经过复杂的条件,通过冷凝形成氨水。

在冷凝的过程中,一部分氨水用于循环冷凝,被称作循环氨水,外侧排除的氨水被称之为剩余氨水[2]。

1 剩余氨水的来源在炼焦的过程中,待炼焦煤装入焦炉中,在与外界隔绝的情况下,经炉内温度升高到1000℃左右,同时经过物理和化学处理,最终是炼焦煤形成焦炭,在此过程中,会产生大量的工业废水。

这些废水的成分复杂,含有大量的氨氮,由于氨氮在经过冷凝过程形成氨水,一部分氨水参与氨水循环被系统所应用,其余剩余的氨水经过脱氨和脱酚处理形成剩余氨水,剩余氨水的的量与配煤的水分有着直接的关系,同时与煤气的集合温度有一定的关系。

剩余氨水的氨主要以铵盐和游离氨的形式存在。

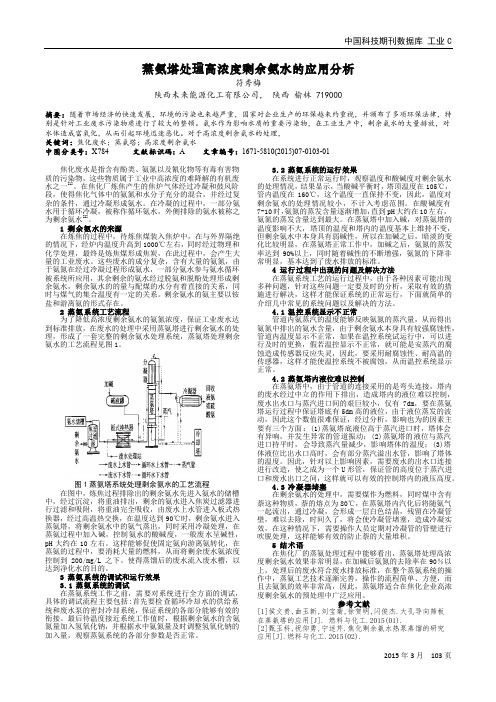

2 蒸氨系统工艺流程为了降低高浓度剩余氨水的氨氮浓度,保证工业废水达到标准排放,在废水的处理中采用蒸氨塔进行剩余氨水的处理,形成了一套完整的剩余氨水处理系统,蒸氨塔处理剩余氨水的工艺流程见图1。

图1蒸氨塔系统处理剩余氨水的工艺流程在图中,炼焦过程排除出的剩余氨水先进入氨水的储槽中,经过沉淀,将重油排出,剩余的氨水进入焦炭过滤器进行过滤和吸附,将重油完全吸收,由废水上水管进入板式热换器,经过高温热交换,在温度达到90℃时,剩余氨水进入蒸氨塔,将剩余氨水中的氨气蒸出,同时采用冷凝处理,在蒸氨过程中加入碱,控制氨水的酸碱度,一般废水呈碱性,pH 大约在10左右。

蒸氨

剩余氨水蒸氨工艺探讨摘要分别介绍了水蒸气蒸氨工艺、导热油加热间接蒸氨工艺、管式炉加热间接蒸氨工艺以及水蒸气加热间接蒸氨工艺的工艺流程和特点。

国内大多采用水蒸气直接蒸氨工艺,该工艺成熟、简单安全;导热油加热间接蒸氨工艺、管式炉加热间接蒸氨工艺相对较为复杂,但降低了蒸氨废水排放量,在节能减排、增加效益方面有很大的优势。

并对蒸氨过程中采用的塔盘形式和性能及塔设备的材质进行了分析比较,可为企业在选择蒸氨工艺及塔设备时提供参考。

关键词剩余氨水蒸氨工艺引言蒸氨是将焦化工序产生的化工分离废水和剩余氨水进行蒸馏,通过蒸氨处理后,降低其NH3—N含量,为下一步生化处理进行必要的前期处理。

目前,国内大多采用水蒸气蒸氨的工艺,这种工艺具有工艺成熟的特性。

另外,也已经出现了一些新的蒸氨工艺:导热油加热间接蒸氨工艺和管式炉加热间接蒸氨工艺以及水蒸气加加热间接氨工艺法等。

降低生产成本、节能减排,已经成为国家和企业均十分重视的课题,焦化企业合理选择蒸氨工艺及其相关塔设备有着常重要的意义。

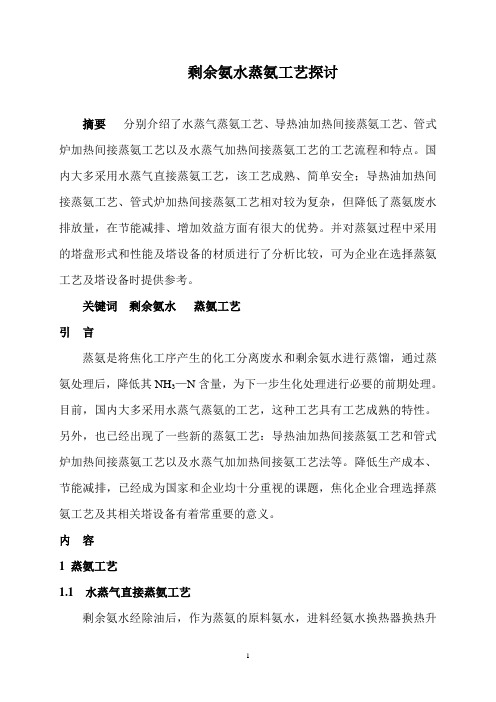

内容1 蒸氨工艺1.1 水蒸气直接蒸氨工艺剩余氨水经除油后,作为蒸氨的原料氨水,进料经氨水换热器换热升温后,从蒸氨塔的上部进信,塔底通入饱和蒸汽作为热源,对氨水进行直接蒸馏。

送入蒸氨装置处理的废水主要含有挥发性氨和固定铵盐,废水中的固定铵是强酸弱碱生成的盐类,在水中加热难以分解,所以在塔的适当部位,加入30%左右的NaOH,进行固定铵分解,反应式如下: NH 4CL+NaOHNH 4OH+NaCL NH 4SCN+NaOH NH 4OH+Na SCN 其工工艺流程示于图1图1 水蒸气直接蒸氨工艺流程示意图目前,国内大多采用水蒸气直接蒸氨的工艺,这种工艺具有工艺成熟的特性,工艺简单,投资省,安全可靠性高。

用用水蒸气直接蒸氨的蒸汽消耗大,通常是焦化生产工艺过程中水蒸气的最大用户,它与企业重点开展的节能降耗、增加企业效益的愿景不符,同时增加了外排废水量。

焦化厂剩余氨水蒸氨新工艺的应用

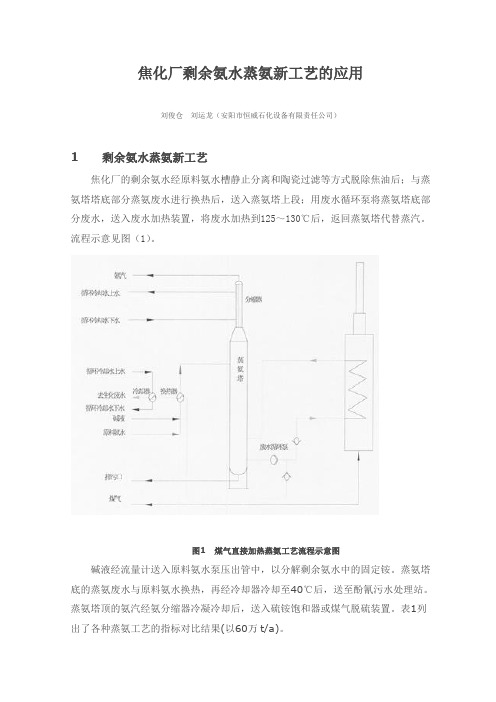

焦化厂剩余氨水蒸氨新工艺的应用刘俊仓刘运龙(安阳市恒威石化设备有限责任公司)1 剩余氨水蒸氨新工艺焦化厂的剩余氨水经原料氨水槽静止分离和陶瓷过滤等方式脱除焦油后;与蒸氨塔塔底部分蒸氨废水进行换热后,送入蒸氨塔上段;用废水循环泵将蒸氨塔底部分废水,送入废水加热装置,将废水加热到125~130℃后,返回蒸氨塔代替蒸汽。

流程示意见图(1)。

图1 煤气直接加热蒸氨工艺流程示意图碱液经流量计送入原料氨水泵压出管中,以分解剩余氨水中的固定铵。

蒸氨塔底的蒸氨废水与原料氨水换热,再经冷却器冷却至40℃后,送至酚氰污水处理站。

蒸氨塔顶的氨汽经氨分缩器冷凝冷却后,送入硫铵饱和器或煤气脱硫装置。

表1列出了各种蒸氨工艺的指标对比结果(以60万t/a)。

表 1 各种蒸氨工艺的指标对比结果(以60万吨焦炭/年)项目蒸汽直接蒸氨蒸汽间接蒸氨煤气加热蒸氨导热油加热蒸氨剩余氨水量,t/h 15 15 15 15蒸汽耗量,t/h 3 3.8 0 0废水增加量,t/h 3 0 0 0电耗,kWh 22 22 59 80煤气耗量,m3/h 0 0 130 180导热油耗量,t/a 0 0 0 2年碱耗费用,万元108 108 108 108吨水处理成本,元42.10 43.27 14.04 17.13投资,万元200 230 350 420折旧,万元20 23 35 42年操作费用,万元573.19 591.57 219.49 267.09注:1) 电力: 0.6元/kWh; 2) 蒸汽:120元/m3; 3) 煤气:0.4元/m3 ; 4) 导热油:4万元/t; 5)各种蒸氨工艺的循环冷却水消耗量相同,未计入动力消耗中; 6) 蒸汽间接蒸氨工艺未计冷凝水回收效益。

2 四种蒸氨工艺的特点(1)蒸汽直接蒸氨工艺。

蒸汽直接进入蒸氨塔作为蒸馏介质加热废水的工艺简单,投资费用少,但蒸汽用量大,造成生产成本高,并会增加蒸氨废水量,增加了生化处理装置的废水负荷。

(完整版)130万吨焦化剩余氨水蒸氨方案

山西永祥煤焦有限公司130万吨/年焦化剩余氨水蒸氨工程设计方案目录一、剩余氨水来源及排放 (1)1.1概述 (1)1.2剩余氨水来源及排放情况 (1)二、建设规模及要求达到的排放标准 (2)三、蒸氨处理工艺流程简介 (2)四、工艺设计说明 (3)4.1概述 (3)4.2设计能力 (3)4.3原料及能耗 (3)4.4工艺流程 (3)4.5工艺特点 (4)4.6设备选型 (5)五、建筑结构及平面布置 (8)六、电气、仪表及自动控制 (8)6.1电气 (8)6.2仪表及自动控制 (9)七、环境保护、劳动安全及消防 (10)7.1环境保护 (10)7.2劳动安全与工业卫生 (10)7.3消防 (11)7.4节能 (11)八、工作制度及定员 (12)8.1 工作制度 (12)8.2 劳动定员 (12)九、公用及辅助工程 (12)9.1给水 (12)9.2蒸汽 (12)9.3仓库 (12)9.4化验 (12)9.5维修 (13)十、工艺设备及投资一览表 (14)十一投资估算一览表 (15)十二、技术经济 (16)12.1成本估算 (16)12.2经济分析结论 (16)十三、项目进度计划 (16)十四、质量保证和服务承诺 (16)十五、蒸氨系统总承包或制造部分业绩.......................................................................... 错误!未定义书签。

附件:1、工艺流程简图2、设备平面布置图一、剩余氨水来源及排放1.1概述焦化废水来源于煤高温干馏过程及煤气净化、化学产品精制过程中,其组成复杂,污染物浓度高、毒性大,属于难降解工业废水。

焦化废水按照NH3-N总量考察,主要集中在剩余氨水中(约占95% NH3-N总量),在剩余氨水与其他废水混合去生化处理之前,首先把其中NH3-N大幅度消减有利于简化处理,保证生化对NH3-N的进水要求。

焦化剩余氨水热泵蒸馏的研究应用

参考文献

[1]王登富.王利.姜爱国.焦炉烟道气余热负压蒸氨成套装置技术.燃料与化工,2013,44(4):

45—48.

[2]许维秀.朱圣东.李其京.化工节能中的热泵精馏工艺流程分析.节能,2004,267(i0):19-22.

..398..

万方数据

为人们普遍关注的问题。

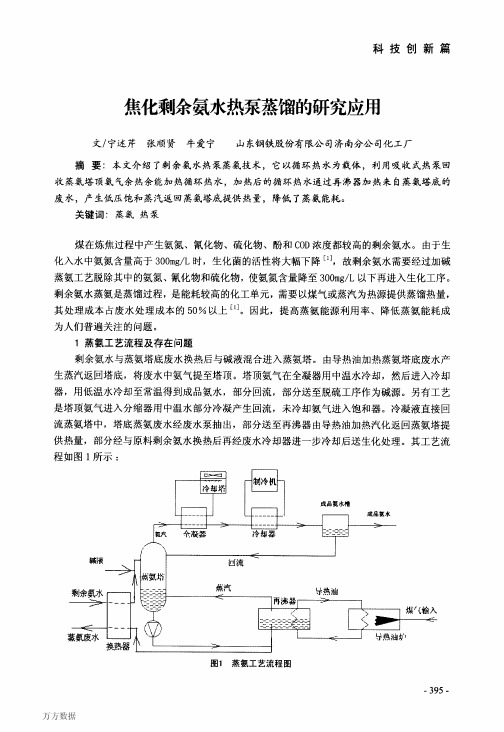

1蒸氨工艺流程及存在问题 剩余氨水与蒸氨塔底废水换热后与碱液混合进入蒸氨塔。由导热油加热蒸氨塔底废水产 生蒸汽返回塔底,将废水中氨气提至塔顶。塔顶氨气在全凝器用中温水冷却,然后进入冷却 器,用低温水冷却至常温得到成品氨水,部分回流,部分送至脱硫工序作为碱源。另有工艺 是塔顶氨气进入分缩器用中温水部分冷凝产生回流,未冷却氨气进入饱和器。冷凝液直接回 流蒸氨塔中,塔底蒸氨废水经废水泵抽出,部分送至再沸器由导热油加热汽化返回蒸氨塔提 供热量,部分经与原料剩余氨水换热后再经废水冷却器进一步冷却后送生化处理。其工艺流

程如图1所示:

图1

蒸氨工艺流程图

..395..

万方数据

蔓矽中国炼焦行业协会成立20周年

由于水的汽化潜热高,根据剩余氨水处理工艺不同,塔顶氨气带走蒸氨耗热量的约 60%~80%。由于蒸氨塔顶氨气只有97~102℃,品质低,很难利用,在全凝器或分缩器 中用中温水冷却,既浪费了能源,也增加了中温水消耗,降低了蒸氨热效率。提高蒸氨能源 循环利用率、降低蒸氨能耗成为研究的方向。 为提高焦化剩余氨水蒸氨的能源利用率,降低蒸氨能耗成本,济钢化工厂与兄弟单位合 作,共同研发了焦化剩余氨水热泵蒸馏技术,实现了蒸氨塔顶氨气余热的回收利用,取得了 较好的经济效益和社会效益。 2剩余氨水热泵蒸馏工艺的研究应用 2.1热泵精馏工艺原理 热泵蒸馏是利用热泵能够将热量从低温热源移到高温热源的原理,通过蒸汽热泵或吸收 式热泵把蒸馏塔塔顶蒸汽加压升温,使其用作塔底再沸器的热源,回收塔顶蒸汽的冷凝潜热。 2.2剩余氨水热泵蒸馏方案的提出 热泵精馏是一种高效的节能技术。一般在塔顶和塔底温度差小于36℃、塔顶温度在

蒸氨工艺和蒸氨塔构造与操作技术

蒸氨工艺和蒸氨塔构造与操作技术在饱和器法生产硫酸铵的焦化企业中,硫酸铵工段大都同时设有剩余氨水加工工艺系统,经蒸氨塔将剩余氨水蒸馏的到10%—12%的氨气,比氨气直接通往饱和器生产硫酸铵或者送往HPF法脱硫系统,此工艺被称为蒸氨工艺。

根据自己的生产能力和实践总结出了一套蒸氨工艺的方法和流程其主要内容如下:从冷鼓工段送来的剩余氨水送至本工段剩余氨水槽,经静止分层除去夹带的焦油杂质并与碱液循环泵送来的稀碱液混合后进入螺旋板式换热器与蒸氨塔滴出来的蒸氨废水换热升温至98℃。

从内设25层垂直筛板的蒸氨塔第21层进入。

在塔中,被从塔底进入的低压蒸汽直接蒸馏,气提出来的蒸氨蒸汽经塔顶分缩器分缩,冷凝下来的液体回流塔中,浓缩氨蒸汽约含氨10%进入氨分缩器,冷却至95℃左右,送至喷淋式饱和器,利用硫酸铵将其回收。

从蒸氨塔底流出的废水,经与剩余氨水换热器降温后,自流入废水槽经蒸氨废水泵抽出加压,送废水冷却器进一步降温至48℃后被送至废水生化处理装置进行生物处理。

蒸氨塔的构造:焦化企业采用的蒸氨塔有咆罩式和栅板式两种。

我厂采用的是泡罩式蒸氨塔,它由多个高为0.5—0.7m的单个铸铁塔段组成,全塔塔数一般为25—29层(我厂为25层)。

塔径依氨水处理量计算确定。

每节塔段装有两层泡沸板,每层板上装有12个长履形泡罩,呈辐射状排列。

单数塔板设有中央大溢流管,双数塔板则沿周边设有12个小溢流管。

液体在塔板上依半径方向流动。

剩余氨水由上数第三块塔板进入,回流液由上数第一块塔板引入,并沿各层塔板溢流而下。

由塔底通入的直接蒸汽经过泡罩的齿缝泡沸穿过每层塔板上的氨水层,形成鼓泡区。

氨水中的氨、二氧化碳和硫化氢等物质则随着蒸汽的上升逐步进入气体中,这样的过程一直进行到塔底为止。

最后由塔顶溢出含氨浓度较高的氨气,而塔底排出的废水几乎全被脱出挥发氨。

主要工艺参数。

蒸氨塔底处温度:102—105℃,蒸氨塔顶部温度:100—102℃,蒸氨分缩器后氨气温度:92—98℃,换热器后剩余氨水温度:95—98℃,废水冷却器后蒸氨废水温度:40℃,蒸氨废水槽液位:1400—1600,浓氨水含氨:>10%,蒸氨废水含氨量:<250mg/L,PH值:8.5—9.5,进饱和器氨气温度:95℃左右。

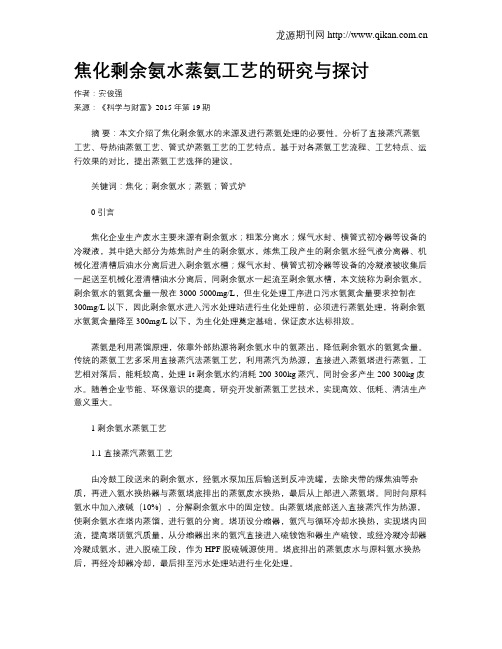

焦化剩余氨水蒸氨工艺的研究与探讨

焦化剩余氨水蒸氨工艺的研究与探讨作者:安俊强来源:《科学与财富》2015年第19期摘要:本文介绍了焦化剩余氨水的来源及进行蒸氨处理的必要性。

分析了直接蒸汽蒸氨工艺、导热油蒸氨工艺、管式炉蒸氨工艺的工艺特点。

基于对各蒸氨工艺流程、工艺特点、运行效果的对比,提出蒸氨工艺选择的建议。

关键词:焦化;剩余氨水;蒸氨;管式炉0 引言焦化企业生产废水主要来源有剩余氨水;粗苯分离水;煤气水封、横管式初冷器等设备的冷凝液,其中绝大部分为炼焦时产生的剩余氨水,炼焦工段产生的剩余氨水经气液分离器、机械化澄清槽后油水分离后进入剩余氨水槽;煤气水封、横管式初冷器等设备的冷凝液被收集后一起送至机械化澄清槽油水分离后,同剩余氨水一起流至剩余氨水槽,本文统称为剩余氨水。

剩余氨水的氨氮含量一般在3000-5000mg/L,但生化处理工序进口污水氨氮含量要求控制在300mg/L以下,因此剩余氨水进入污水处理站进行生化处理前,必须进行蒸氨处理,将剩余氨水氨氮含量降至300mg/L以下,为生化处理奠定基础,保证废水达标排放。

蒸氨是利用蒸馏原理,依靠外部热源将剩余氨水中的氨蒸出,降低剩余氨水的氨氮含量。

传统的蒸氨工艺多采用直接蒸汽法蒸氨工艺,利用蒸汽为热源,直接进入蒸氨塔进行蒸氨,工艺相对落后,能耗较高,处理1t剩余氨水约消耗200-300kg蒸汽,同时会多产生200-300kg废水。

随着企业节能、环保意识的提高,研究开发新蒸氨工艺技术,实现高效、低耗、清洁生产意义重大。

1 剩余氨水蒸氨工艺1.1 直接蒸汽蒸氨工艺由冷鼓工段送来的剩余氨水,经氨水泵加压后输送到反冲洗罐,去除夹带的煤焦油等杂质,再进入氨水换热器与蒸氨塔底排出的蒸氨废水换热,最后从上部进入蒸氨塔。

同时向原料氨水中加入液碱(10%),分解剩余氨水中的固定铵。

由蒸氨塔底部送入直接蒸汽作为热源,使剩余氨水在塔内蒸馏,进行氨的分离。

塔顶设分缩器,氨汽与循环冷却水换热,实现塔内回流,提高塔顶氨汽质量,从分缩器出来的氨汽直接进入硫铵饱和器生产硫铵,或经冷凝冷却器冷凝成氨水,进入脱硫工段,作为HPF脱硫碱源使用。

焦化剩余氨水处理工艺的探讨

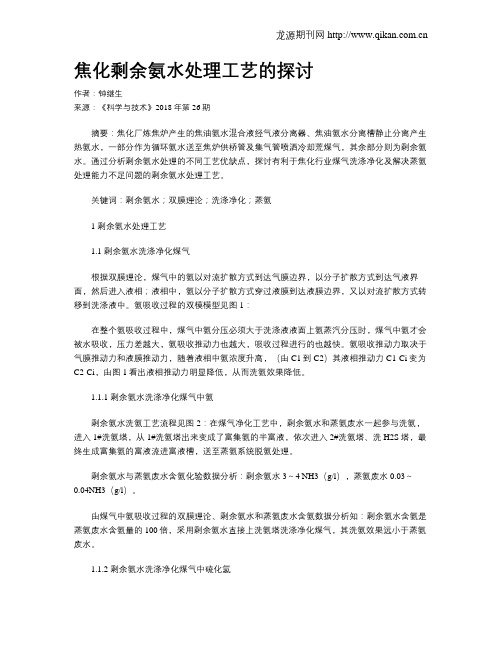

焦化剩余氨水处理工艺的探讨作者:钟继生来源:《科学与技术》2018年第26期摘要:焦化厂炼焦炉产生的焦油氨水混合液经气液分离器、焦油氨水分离槽静止分离产生热氨水,一部分作为循环氨水送至焦炉供桥管及集气管喷洒冷却荒煤气,其余部分则为剩余氨水。

通过分析剩余氨水处理的不同工艺优缺点,探讨有利于焦化行业煤气洗涤净化及解决蒸氨处理能力不足问题的剩余氨水处理工艺。

关键词:剩余氨水;双膜理论;洗涤净化;蒸氨1 剩余氨水处理工艺1.1 剩余氨水洗涤净化煤气根据双膜理论,煤气中的氨以对流扩散方式到达气膜边界,以分子扩散方式到达气液界面,然后进入液相;液相中,氨以分子扩散方式穿过液膜到达液膜边界,又以对流扩散方式转移到洗涤液中。

氨吸收过程的双模模型见图1:在整个氨吸收过程中,煤气中氨分压必须大于洗涤液液面上氨蒸汽分压时,煤气中氨才会被水吸收,压力差越大,氨吸收推动力也越大,吸收过程进行的也越快。

氨吸收推动力取决于气膜推动力和液膜推动力,随着液相中氨浓度升高,(由C1到C2)其液相推动力C1-Ci变为C2-Ci,由图1看出液相推动力明显降低,从而洗氨效果降低。

1.1.1 剩余氨水洗涤净化煤气中氨剩余氨水洗氨工艺流程见图2:在煤气净化工艺中,剩余氨水和蒸氨废水一起参与洗氨,进入1#洗氨塔,从1#洗氨塔出来变成了富集氨的半富液,依次进入2#洗氨塔、洗H2S塔,最终生成富集氨的富液流进富液槽,送至蒸氨系统脱氨处理。

剩余氨水与蒸氨废水含氨化验数据分析:剩余氨水3~4 NH3(g/l),蒸氨废水0.03~0.04NH3(g/l)。

由煤气中氨吸收过程的双膜理论、剩余氨水和蒸氨废水含氨数据分析知:剩余氨水含氨是蒸氨废水含氨量的100倍,采用剩余氨水直接上洗氨塔洗涤净化煤气,其洗氨效果远小于蒸氨废水。

1.1.2 剩余氨水洗涤净化煤气中硫化氢在AS脱硫过程中,将剩余氨水直接引入洗H2S塔进行洗煤气中的H2S,由于剩余氨水含挥发氨(3~4g/l)远小于来自蒸氨系统的贫液含挥发氨(18~22g/l),造成脱硫液挥发氨含量偏低,影响煤气脱硫效率,使煤气脱硫净化效果变差。

专业论文焦化厂降低剩余氨水焦油含量的措施

降低剩余氨水焦油含量的措施我厂污水处理系统采用的是A/0法生物脱氮工艺,随着生产负荷的增加,外排水中的焦油含量出现超标现象。

检测发现,导致外排水焦油含量高的主要原因是剩余氨水中焦油含量高达500mg/L,严重影响了污水处理系统的处理效果,致使外排水超标。

为了保证生物脱氮工艺的正常运行和外排水的指标正常,我们对剩余氨水处理系统进行了改进,降低了剩余氨水中的焦油含量,减少了对生物脱氮工艺的影响,从而保证了污水处理系统的正常运行。

1 剩余氨水处理系统的工艺流程焦炉煤气在集气管内被循环氨水喷洒冷却后,在气液分离器中进行分离,冷凝后的焦油和氨水自流进入机械化焦油氨水澄清槽。

初冷器的冷凝液也送往机械化焦油氨水澄清槽,通过重力分离为3层:上层为氨水(密度1.01~1.02g/cm3 );中层为焦油(密度1. 17~1. 20g/cm3) ;下层为焦油渣(密度1.25g/cm3)。

焦油渣由刮板运输机连续刮送至漏嘴处排出槽外,送往煤场进行配煤。

焦油则通过液面调节器流至焦油中间槽,再用泵送入焦油贮槽,静置脱水后送焦油车间处理。

氨水由上部满流到氨水中间槽,再用循环氨水泵加压送到焦炉集气管喷洒。

多余的氨水进入剩余氨水槽,由剩余氨水泵送往蒸氨的原料槽中,再通过原料泵送往蒸氨塔,在进塔前和碱液混合后,在塔内通过蒸馏的作用,脱除挥发氨和部分的油水的乳化液后,塔底处理后的污水冷却后送往污水处理系统处理。

2 剩余氨水中焦油含量高的原因分析通过对影响剩余氨水中焦油含量高的各种原因分析,发现其主要原因是油水分离不清,导致剩余氨水中夹带大量焦油,这些焦油随着污水进入生物脱氮装置后,影响微生物的正常活动,降低了处理效率,影响了污水处理系统的处理效果。

3 改进方法为提高油水分离的效果,降低剩余氨水中焦油的含量,改善外排水的水质,我们从以下两个方面进行了改进。

3.1 延长油水分离时间为了延长油水分离时间,提高焦油氨水的分离效果,对鼓冷工序和蒸氨工序的焦油和氨水的分离系统进行了改造,增加了油水分离的过程。

烟道气余热负压蒸氨处理剩余氨水技术实践高富宝

烟道气余热负压蒸氨处理剩余氨水技术实践高富宝发布时间:2021-07-27T11:32:29.803Z 来源:《基层建设》2021年第14期作者:高富宝[导读] 介绍了水钢煤焦化公司新改造的利用烟道气余热进行负压蒸氨的新工艺,改造后既回收了烟道气余热,也有效降低了剩余氨水的处理能耗。

与常压蒸氨相比江苏沃德凯环保科技有限公司江苏宜兴市 214241摘要:介绍了水钢煤焦化公司新改造的利用烟道气余热进行负压蒸氨的新工艺,改造后既回收了烟道气余热,也有效降低了剩余氨水的处理能耗。

与常压蒸氨相比,该工艺处理一吨剩余氨水可节省蒸汽150~200kg,节能效果显著。

关键词:烟道气;余热;负压蒸氨工艺剩余氨水和富液混合形成了煤焦化净化工段废水,焦化厂通常采用蒸馏法处理剩余氨水,其目的在于:一是,从剩余氨水中回收氨资源生产硫铵或浓氨水,或送脱硫用以提高脱硫液氨的浓度;二是,脱氨作为废水进入生化系统前预处理,以降低NH3-N、酚、氰、硫、COD等污染物含量,为废水生化处理达标创造条件。

水钢老蒸氨塔采用直接蒸汽供热回收浓氨水,运行存在以下问题:①蒸汽直接与废水接触,直接加热,每处理一吨剩余氨水大约需要130000~140000Kcal的热量,热量消耗大,蒸气消耗居焦化厂煤气净化系统各工序前列,蒸汽在蒸氨过程中转化为废水,使废水量增加,每吨废水增加蒸汽冷凝水约200kg,增加后续废水处理的成本。

②原蒸氨塔采用泡罩塔盘,废水中的焦油及其他有机物在塔盘死角处堆积容易堵塞,造成蒸汽耗量增大,同时随着时间的积累脱氨效率下降,频繁清洗塔盘也使得运行维护成本上升。

③氨水浓度不稳定,由于老蒸氨塔采用正压脱氨,回收氨水浓度依靠调节全凝器回流量来控制,当废水氨氮浓度出现波动时,回流量无法及时调节造成氨水浓度不稳定无法回用的问题。

④老蒸氨塔腐蚀严重,废水腐蚀性强,即使塔顶使用了316L的材质也难以持续使用半年。

全凝器采用钛材,氨水罐采用904材质,才勉强能够正常运行,但是相关管道的腐蚀问题也大大增加了设备的维护成本。

2012蒸氨工艺的技术探讨

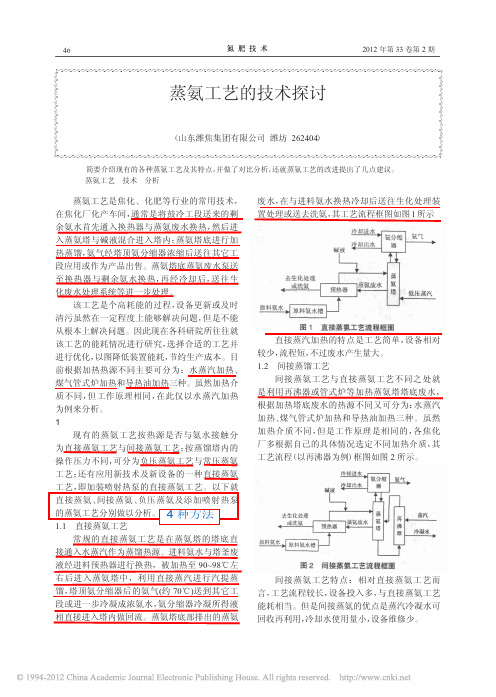

的蒸氨工艺分别做以分析。 4 种方法

1.1 直接蒸氨工艺 常规的直接蒸氨工艺是在蒸氨塔的塔底直

图 2 间接蒸氨工艺流程框图

间接蒸氨工艺特点:相对直接蒸氨工艺而 言,工艺流程较长,设备投入多,与直接蒸氨工艺 能耗相当。但是间接蒸氨的优点是蒸汽冷凝水可 回收再利用,冷却水使用量小,设备维修少。

第2期

张建孝:蒸氨工艺的技术探讨

47

1.3 喷射热泵蒸氨工艺 喷射热泵蒸氨工艺是一种直接蒸氨工艺的

改进,其与常规的直接蒸氨工艺的区别:蒸氨废 水储罐中的废水,因一次蒸汽在喷射热泵中的高 速流动,产生的吸力而蒸发一部分,将蒸氨废水 中的能量进行了充分的利用。一次蒸汽与蒸氨废 水产生的蒸汽混合通入塔底中与进料氨水接触, 将其中的氨蒸发出来,其工艺流程框图如图 3 所 示。

参考文献 [1] 阎尔平,於良荣,金学文,刘其国,张晓弟,罗正芳.蒸

汽喷射热泵在蒸氨中的应用[J].燃料与化工,2007,38 (5):39- 42. [2] 韩党锋,杨晓峰.导向喷射塔盘技术在蒸氨塔中的应 用[J].燃料与化工,2009,40(4):55- 58. [3] 罗红妍.不同材质在蒸氨系统腐蚀行为的研究[J].燃料 与化工,2010,41(1):43- 47.

!!!!!!!!!"

!!!!!!!!!"

46

氮肥技术

2012 年第 33 卷第 2 期

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"

130万吨焦化剩余氨水蒸氨方案

山西永祥煤焦有限公司130万吨/年焦化剩余氨水蒸氨工程设计方案目录一、剩余氨水来源及排放 (1)1.1概述 (1)1.2剩余氨水来源及排放情况 (1)二、建设规模及要求达到的排放标准 (2)三、蒸氨处理工艺流程简介 (2)四、工艺设计说明 (3)4.1概述 (3)4.2设计能力 (3)4.3原料及能耗 (3)4.4工艺流程 (3)4.5工艺特点 (4)4.6设备选型 (5)五、建筑结构及平面布置 (8)六、电气、仪表及自动控制 (8)6.1电气 (8)6.2仪表及自动控制 (9)七、环境保护、劳动安全及消防 (10)7.1环境保护 (10)7.2劳动安全与工业卫生 (10)7.3消防 (11)7.4节能 (11)八、工作制度及定员 (12)8.1 工作制度 (12)8.2 劳动定员 (12)九、公用及辅助工程 (12)9.1给水 (12)9.2蒸汽 (12)9.3仓库 (12)9.4化验 (13)9.5维修 (13)十、工艺设备及投资一览表 (14)十一投资估算一览表 (15)十二、技术经济 (16)12.1成本估算 (16)12.2经济分析结论 (16)十三、项目进度计划 (16)十四、质量保证和服务承诺 (17)十五、蒸氨系统总承包或制造部分业绩.......................................................................... 错误!未定义书签。

附件:1、工艺流程简图2、设备平面布置图一、剩余氨水来源及排放1.1概述焦化废水来源于煤高温干馏过程及煤气净化、化学产品精制过程中,其组成复杂,污染物浓度高、毒性大,属于难降解工业废水。

焦化废水按照NH3-N总量考察,主要集中在剩余氨水中(约占95% NH3-N总量),在剩余氨水与其他废水混合去生化处理之前,首先把其中NH3-N大幅度消减有利于简化处理,保证生化对NH3-N的进水要求。

蒸氨塔处理高浓度剩余氨水的应用分析

蒸氨塔处理高浓度剩余氨水的应用分析摘要:随着市场经济的快速发展,环境的污染也来越严重,国家对企业生产的环保越来约重视,并颁布了多项环保法律,特别是针对工业废水污染物质进行了较大的整顿。

氨水作为影响水质的重要污染物,在工业生产中,剩余氨水的大量排放,对水体造成富氧化,从而引起环境迅速恶化。

对于高浓度剩余氨水的处理,已经出现了很多方法,如吹脱发、蒸氨法、化学沉淀法等,但最常用的是蒸氨法。

本文将以焦化厂处理工程为例,采用蒸氨塔系统设备处理剩余的氨水,详细的介绍了蒸氨塔的使用过程中出现的一些问题和解决问题的措施。

关键词:焦化废水;蒸氨塔;高浓度剩余氨水;焦化废水是指含有酚类、氨氮以及氰化物等有毒有害物质的污染物,这些物质属于工业中高浓度的难降解的有机废水之一[1]。

在焦化厂炼焦产生的焦炉气体经过冷凝和鼓风阶段,使得焦化气体中的氨氮和水分子充分的混合,并经过复杂的条件,通过冷凝形成氨水。

在冷凝的过程中,一部分氨水用于循环冷凝,被称作循环氨水,外侧排除的氨水被称之为剩余氨水[2]。

剩余氨水一般具有水质复杂,污染水量大且浓度高,多剩余氨水的处理难度非常大,从而造成严重的环境污染。

一、剩余氨水的来源在炼焦的过程中,待炼焦煤装入焦炉中,在与外界隔绝的情况下,经炉内温度升高到1000℃左右,同时经过物理和化学处理,最终是炼焦煤形成焦炭,在此过程中,会产生大量的工业废水。

这些废水的成分复杂,含有大量的氨氮,由于氨氮在经过冷凝过程形成氨水,一部分氨水参与氨水循环被系统所应用,其余剩余的氨水经过脱氨和脱酚处理形成剩余氨水,剩余氨水的的量与配煤的水分有着直接的关系,同时与煤气的集合温度有一定的关系。

剩余氨水的氨主要以铵盐和游离氨的形式存在。

二、蒸氨系统工艺流程为了降低高浓度剩余氨水的氨氮浓度,保证工业废水达到标准排放,在废水的处理中采用蒸氨塔进行剩余氨水的处理,形成了一套完整的剩余氨水处理系统,蒸氨塔处理剩余氨水的工艺流程见图1。