氧化铝陶瓷金属化工艺的改进

【精品文章】氧化铝粉应用及其相应的改性方法

【精品文章】氧化铝粉应用及其相应的改性方法

氧化铝粉应用及其相应的改性方法

氧化铝粉体有较高的熔点,出色的机械强度、硬度、高电阻率和导热性能,可广泛应用于如电子设备、结构陶瓷、耐火材料、耐磨材料、抛光材料等行业。

下面简单介绍氧化铝粉几种应用及其相应的改性方法。

按其改性目的可分为:促进烧结类改性;有利于分散和稳定类改性,改善颗粒表面湿润性。

一、促进烧结类的氧化铝改性

纳米氧化铝促进氧化铝陶瓷膜支撑体烧结,氧化铝陶瓷膜支撑体是由α-氧化铝粉制成的陶瓷坯体,再经过高温烧结而成的结构材料。

α-氧化铝基本需要在1700℃烧结,能耗非常大,虽然可以通过添加一些低温原料实现降低烧结温度,但是低温烧结基本是采用液相烧结,液相物质堆积在氧化铝颗粒的颈部,强度不高,使烧结体的整体强度明显下降。

纳米氧化铝促进烧结的原理是通过溶剂热法在氧化铝颗粒表面形成一层纳米级氢氧化铝溶胶,再经低温预烧在氧化铝粉体表面形成一层纳米氧化铝涂层,利用纳米氧化铝涂层的烧结促进氧化铝颗粒间的颈部长大,实现陶瓷膜支撑体烧结而不引入其他杂质。

河南长兴实业生产的陶瓷用氧化铝粉体

二、改善颗粒表面湿润性的改性

1.氧化铝粉颗粒增韧不锈钢基材料

陶瓷颗粒增强金属基复合材料是金属复合材料的研究热点。

在耐腐蚀的不锈钢材料中加入稳定性好,高硬度,耐磨损耐腐蚀的氧化铝颗粒一方面可以弥补不锈钢耐磨性的不足,同时可以解决单一陶瓷体所带来的成型困。

氧化铝陶瓷及其金属化技术

相对难于金属化,与金属 结合好,瓷体密度、强度 高,气密性非常好,性能 集中

强度

备注

国内封40外接0M实平P均用a强,化但度和较高配分,散方大采于用的封40氧接0M平化P均铝a强,陶且度较配高均方,匀体大系于有两封30种接0:M平1.P均美a强,、但度苏拉中力,集大中于

配方我体国系放电;管2.通德用日配配方方体体系我;国3真.韩空国管、配磁方控体管系通

MoMn层结构 晶粒范围0.5-10um,平 晶粒范围0.5-5um,平 晶粒范围0.3-3um,平均

均晶粒3-5um,玻璃相、 均晶粒2-3um,玻璃相、 粒1-1.5um,玻璃相、气

气孔率占25%左右; 气孔率占20%左右

率占25%左右;MoMn层

MoMn层厚度20-

MoMn层厚度15-

厚度15-20um;完整、

精度要求较高,密 度要求较高的产品; 对产品精度、密度

度较好的中小型产 对于异形产品成型 等性能要求不高的

品

后还要进行坯体加 中小型产品。

工。

产品质量、 尺寸精度高、一致 密度高,产品质量 尺寸精度差、较分

性能

性好、良率高。产 决定于后加工水平 散、密度低,有微

成型分干品各压密方、度面高性等、能静强较压度佳、等热压铸三种成型方法,气对孔比。见合下格表率较低

与陶瓷结合好,断裂面 与陶瓷结合好,结合层致

为陶瓷金属层,气密性 密,断裂面为金属层,气

好、. 拉力较集中

密性非常好,性能集中

附件3:金属粉SEM分析

金属粉 纯度

SEM照片

Mo粉

99.5%, 晶 粒 大 小 3-10um , 片 状为主

Mn粉

99.5%, 晶 粒 大 小1-2um,球形 为主。

氧化铝陶瓷金属化技术的研究进展

随着 微 电子技 术 的 迅 速发 展 , 子 器件 趋 Nhomakorabea于 大 电

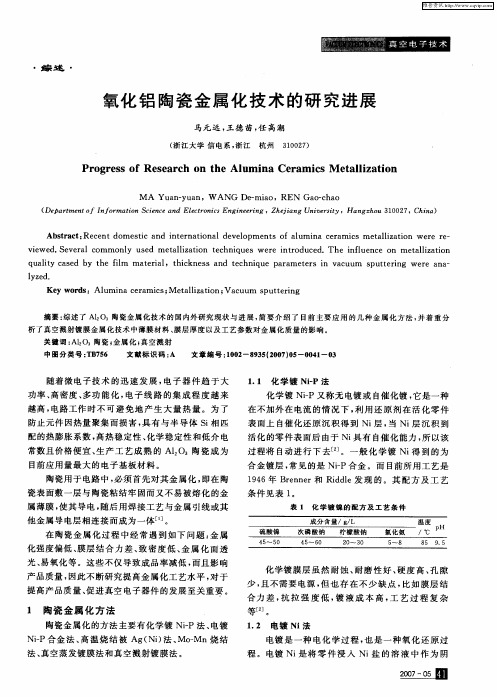

11 化 学镀 N- . i P法

功率 、 高密 度 、 多功 能 化 , 电子 线 路 的 集成 程 度 越 来

越高 , 电路 工作 时 不 可避 免地 产 生 大 量 热 量 。为 了 防止 元件 因热量 聚集 而损 害 , 有 与 半 导体 S 相 匹 具 i 配 的热膨胀 系数 , 高热 稳定 性 、 化学 稳定 性 和低介 电

条 件见 表 1 。

表 1 化 学 镀 镍 的 配 方 及 工 艺 条 件

常数且 价格 便宜 、 产 工 艺成 熟 的 Al 生 0。陶瓷 成 为

目前应 用量 最大 的 电子基板 材 料 。

陶瓷用 于 电路 中 , 必须 首先 对其 金属 化 , 即在 陶 瓷 表 面敷一层 与 陶瓷粘 结牢 固而又不 易 被熔化 的金

M A a — a Yu n yu n,W A NG — io,REN o c a De m a Ga - h o ( p rme t f n o ma in S in ea d Elcr n c g n eig,Zh ja g Un v riy,Ha gz o 1 0 7,C ia De a t n I f r to ce c n eto isEn i ern o ei n ie st n h u30 2 hn )

Absr c : c nt d ta t Re e ome tc a n e n to ld v l pme s o l s i nd i t r a i na e e o nt f a umi e a c e a lz ton w e e r — na c r mi s m t lia i r e v e d. ve a omm o y i we Se r l c nl us d e me a l a i n e hn q s w e e nto t li to t c i ue r i r duc d z e .Th i l nc o e a lz ton e nfue e n m t lia i qu lt a e y t im ma e i l hikn s a d t c qu p r m e e s n v c m p t rng a iy c s d b he fl t ra ,t c e s n e hni e a a t r i a uu s ute i we e n — r a a l e yz d. Ke r :Al m i a c r mis; e a lz ton; c m p t rng y wo ds u n e a c M t lia i Va uu s ut e i

氧化铝陶瓷表面金属化工艺

氧化铝陶瓷表面金属化工艺

氧化铝陶瓷表面金属化是一种将金属材料镀覆在氧化铝陶瓷表

面的工艺。

该工艺通常应用于氧化铝陶瓷制品的表面处理,以提高其耐磨性、耐腐蚀性、导电性等性能。

金属化工艺可以选择多种金属材料,如铬、铜、银、金等,选择不同的金属材料可以改变氧化铝陶瓷的表面性质。

金属化工艺通常包括表面清洁、表面预处理、金属沉积和后处理等步骤。

表面清洁是准备金属化处理的重要步骤,可以使用溶液清洗、喷洒冲洗等方法。

表面预处理主要是为了提高金属沉积的附着力,通常采用化学处理或机械处理。

金属沉积可以采用电镀、化学镀、物理气相沉积等方法。

后处理通常包括清洗、干燥、烘烤等步骤,以确保金属化氧化铝陶瓷表面的质量和耐久性。

氧化铝陶瓷表面金属化工艺的应用非常广泛,如汽车、航空航天、电子、医疗等领域。

在汽车领域,金属化氧化铝陶瓷表面可以提高汽车发动机部件的耐磨性和耐腐蚀性。

在航空航天领域,金属化氧化铝陶瓷表面可以提高飞机零部件的耐高温性能。

在电子领域,金属化氧化铝陶瓷表面可以提高电子元器件的导电性能。

在医疗领域,金属化氧化铝陶瓷表面可以提高医疗器械的耐腐蚀性和生物相容性。

总之,氧化铝陶瓷表面金属化工艺是一种重要的表面处理技术,具有广泛的应用前景。

- 1 -。

氧化铝陶瓷基板无钯活化化学镀镍新工艺

氧化铝陶瓷与金属连接的研究现状

Abstract For the developm ent and app lication of alum ina ceram ics, welding of alum ina ceram ics to m etal is one of key technologies. In this article, the recent developments in joining of alum ina ceram ics to m etal are reviewed. The effects of dissim ilar joining techniques on shear strength are discussed.

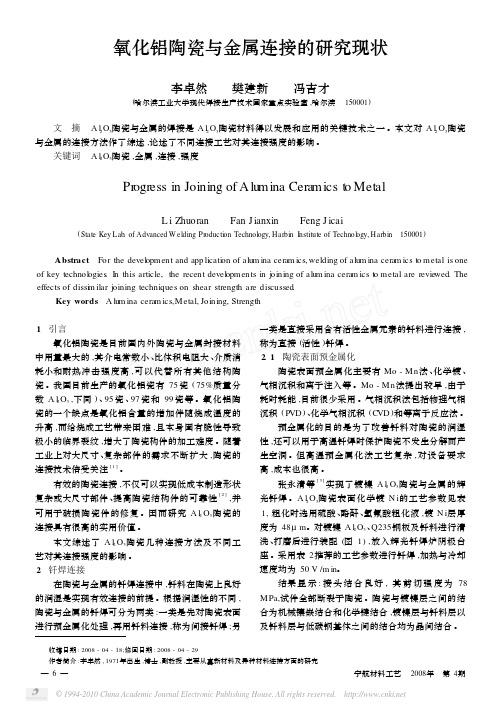

度为 1 mPa,钎焊过程中不施加压力 。活性钎料与氧 化铝陶瓷之间反应产物的种类不随 Ti添加量的不同 而变化 , 反应产物均为 Ti3 A I和 Ti3 Cu3 O。在 (A g72 Cu28 ) 97 Ti3粉体中添加 A l2 O3陶瓷颗粒或 SiC 陶瓷颗 粒相形成的复合钎料进行 A l2 O3陶瓷与无氧铜的钎 焊 ,发现复合钎料能够润湿氧化铝陶瓷基体 ,由于 Ti 部分消耗于同陶瓷颗粒之间的化学反应而使钎料与 陶瓷基体的连接强度降低 。

8的氧化铝陶瓷进行了焊接并利用多晶陶瓷混合介电常数计算公式计算了l2o3陶瓷中玻璃相的介电损耗值结果表明其远高于al2o3相的证实了晶界损耗大微波能对它进行选择性加热晶界相在微波作用下的熔融流动产生粘连并且晶粒在焊缝处运动和重排致使焊缝处晶粒和晶界分布均匀和基体结构相似这是强度提高的主要原因

氧化铝陶瓷与金属连接的研究现状

图 3 反应层厚度与接头强度的关系曲线 Fig. 3 Relation between thickness of reaction layer

氧化铝陶瓷基板化学镀铜工艺优化

氧化铝陶瓷基板化学镀铜工艺优化发表时间:2018-11-08T15:45:19.937Z 来源:《建筑学研究前沿》2018年第19期作者:王平进[导读] 采用96%的氧化铝陶瓷基板,经500#和800#金相砂纸打磨以除去油污及杂质。

浙江新纳陶瓷新材有限公司浙江东阳 322118 摘要:随着微电子技术的迅猛发展,电子器件趋于集成化和多功能化,印刷电路板(也称电子基板)已成为一种不可或缺的电子部件。

陶瓷基板以其优良的导热性和气密性,广泛应用于功率电子、电子封装、混合微电子和多芯片模块等领域。

目前最常用的陶瓷基板材料是氧化铝,其具有与半导体硅相匹配的热膨胀系数、高热稳定性、化学稳定性和低介电常数,且价格便宜。

关键词:化学镀铜;氧化铝;陶瓷基板;沉积速度;微结构;导电性1实验氧化铝陶瓷基板上化学镀铜过程主要有以下步骤。

基板打磨:采用96%的氧化铝陶瓷基板,经500#和800#金相砂纸打磨以除去油污及杂质,并使表面获得一定的粗糙度,而后分别用水、丙酮、乙醇超声波清洗。

清洗:将基板放入浓度为1.25mol/L的氢氧化钠溶液中经50℃水浴加热10min,后用蒸馏水清洗。

粗化:将基板放入100mL/L浓H2SO4与1.8mol/LCrO3的溶液中经50℃水浴加热90min,后用蒸馏水超声清洗。

敏化:将基板放入由0.1mol/LSnCl2、100mL/LHCl和金属锡粒配成的溶液中,常温下敏化10min,后用蒸馏水超声清洗。

活化:配制0.06mol/L的AgNO3溶液,采用氨水滴定至澄清,将敏化后的基板放入常温下活化3~5min,后用蒸馏水超声清洗。

采用四种不同配比(分别以a、b、c、d表示)的镀液对氧化铝陶瓷基板进行化学镀铜,化学镀铜液配比见表1。

在50℃恒温水浴条件下,pH值为12.7,将氧化铝陶瓷基板放入化学镀铜液中,利用搅拌器鼓入空气施镀1h。

采用X射线衍射仪(丹东方圆,DX2700,Cu靶,工作电压35kV,工作电流20mA,扫描速度0.03(°)/min)对镀铜后的氧化铝陶瓷基板物相进行分析。

氧化铝陶瓷的发展现状

氧化铝陶瓷的发展现状

氧化铝陶瓷是一种具有强大机械性能、高耐磨性、耐腐蚀性等优

秀特性的先进陶瓷材料,其发展现状也备受人们关注。

目前,氧化铝陶瓷的生产工艺逐渐完善,新的制备方法不断涌现。

传统的制备方法包括球磨、离心压制、注塑成型等,近些年来,还发

展出了模压、挤压成型等高新技术制备工艺,这些新技术的应用使氧

化铝陶瓷的制备效率得到了显著提高。

此外,氧化铝陶瓷的应用领域也不断扩展。

以先进制造业为例,

氧化铝陶瓷在半导体设备、精密机床、模切刀具等领域均有着广泛的

应用。

在医疗行业,人工关节、耳鼻喉科器械正成为氧化铝陶瓷应用

的主力,而在能源领域,氧化铝陶瓷也在燃料电池、太阳能电池板等

方面得到了广泛应用。

随着氧化铝陶瓷的不断发展,其在质量控制、加工工艺、新型应

用等方面也需要持续进行研究和探索。

因此,相关行业应该加强合作,共同推动氧化铝陶瓷的研究进展,促进氧化铝陶瓷在更广泛领域应用

推广,为人们的工作和生活带来更多的便利和实惠。

氧化铝陶瓷金属化

氧化铝陶瓷金属化

氧化铝陶瓷金属化是一种将金属材料与氧化铝陶瓷结合的技术,通常用于提高氧化铝陶瓷的导电、导热、耐磨等性能。

氧化铝陶瓷金属化的方法有很多种,其中比较常见的是采用真空镀膜、热喷涂、化学镀等技术。

这些方法的基本原理都是在氧化铝陶瓷表面形成一层金属薄膜,从而提高其导电、导热等性能。

真空镀膜是将金属蒸发成蒸汽,然后在氧化铝陶瓷表面沉积形成金属薄膜的方法。

这种方法可以形成均匀、致密的金属薄膜,但需要高真空环境和复杂的设备。

热喷涂是将金属粉末加热到熔融状态,然后通过高速气流将其喷涂在氧化铝陶瓷表面形成金属薄膜的方法。

这种方法可以形成较厚的金属薄膜,但金属粉末的粒度和分布会影响金属薄膜的质量。

化学镀是将金属离子通过化学反应在氧化铝陶瓷表面还原成金属的方法。

这种方法可以形成均匀、致密的金属薄膜,但需要控制好反应条件和镀液的组成。

氧化铝陶瓷金属化可以提高氧化铝陶瓷的性能,使其在电子、航空航天、化工等领域得到广泛应用。

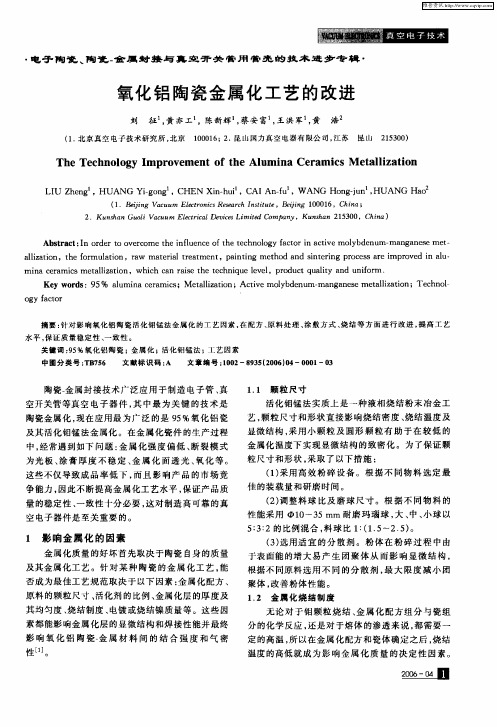

氧化铝陶瓷金属化工艺的改进

Th c n l g m p o e e to he Al m i r m i sM ea lz to e Te h o o y I r v m n ft u na Ce a c t lia i n

维普资讯

・

电 子 陶 瓷 、 瓷 属 封 接 与 真 空 开 关 管 用 管 壳 的 技 术 进 步 专 辑 - 陶 金

氧 化 铝 陶瓷 金 属 化 工 艺 的 改 进

刘 征 黄 亦 工 , ,陈新辉 蔡 安 富 王洪 军 黄 浩 , , ,

争能 力 , 因此不 断 提高 金属 化工 艺 水平 , 证产 品 质 保

量 的稳 定 性 、 一致 性 十分 必要 , 这对 制造 高Fra bibliotek可靠 的 真

空 电子器 件是 至关 重 要 的 。

性 能采 用 中1 ~3 耐 磨 玛 瑙球 , 、 、 球 以 0 5mm 大 中 小 5 3 2的 比例 混合 , 球 比 1 ( . ~2 5 。 :: 料 :1 5 . ) () 3 选用 适 宜 的分 散 剂 。粉 体 在 粉 碎 过 程 中 由 于表面 能 的增 大 易产 生 团 聚体 从 而影 响 显微 结 构 ,

这些不 仅 导致成 品率 低 下 , 而且 影 响产 品 的市 场 竞

粒 尺寸 和形 状 , 采取 了 以下 措施 : () 1 采用 高 效 粉 碎 设 备 。 根 据不 同 物 料 选定 最 佳 的装 载量 和研 磨 时间 。

() 2 调整 料 球 比及 磨 球 尺 寸 。根 据 不 同 物 料 的

氧化铝陶瓷表面金属化新方法

氧化铝陶瓷表面金属化新方法

宁晓山;刘洋;毕娜;李莎;王波;李国才

【期刊名称】《真空电子技术》

【年(卷),期】2015(0)4

【摘要】由于铝与氧化铝陶瓷的润湿性很差,铝与氧化铝陶瓷的连接十分困难.本文采用热浸镀铝工艺,将陶瓷插入熔融铝液中定向移动后移出,可以在陶瓷表面形成一层厚度为数微米的铝膜.在热浸镀工艺中,通过调整热浸镀炉内气氛中的氧含量,可以防止界面氧化以及降低铝液表面能.使用高分辨透射电镜观察铝膜和陶瓷的连接界面,发现界面处无非晶态氧化层,铝在氧化铝表面外延生长.研究表明,热浸镀工艺中的低氧富铝环境会导致氧化铝表面发生重构,促进了氧化铝-铝体系的润湿.

【总页数】3页(P6-8)

【作者】宁晓山;刘洋;毕娜;李莎;王波;李国才

【作者单位】清华大学材料学院陶瓷国家实验室,北京100084;清华大学材料学院陶瓷国家实验室,北京100084;清华大学材料学院陶瓷国家实验室,北京100084;清华大学材料学院陶瓷国家实验室,北京100084;清华大学材料学院陶瓷国家实验室,北京100084;清华大学材料学院陶瓷国家实验室,北京100084

【正文语种】中文

【中图分类】TB756

【相关文献】

1.氧化铝陶瓷高温银浆表面金属化研究 [J], 郑志勤;易发成;王哲

2.陶瓷表面金属化新方法—Cu—Sn复层法 [J], 武建设

3.聚醚砜/CuCl2材料表面金属化新方法—化学还原法… [J], 余鼎声;陈世枝

4.聚丙烯腈表面金属化新方法的研究 [J], 陈世枝;余鼎声;李燕香;焦书科

5.俄科学家研制成功氮氧化铝陶瓷制备新方法 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

氧化铝生产中新工艺新技术的有效应用

氧化铝生产中新工艺新技术的有效应用摘要:本文对氧化铝生产中的新工艺和新技术进行了梳理和总结,重点对拜耳法和混联法工艺的改进技术进行了论述,旨在不断提高氧化铝的生产水平。

关键词:氧化铝;生产工艺;生产技术1引言近年来我国氧化铝产能大幅增长,2017年全国累计氧化铝产量近7千万吨。

随着全球氧化铝需求量的不断上升,氧化铝生产工艺技术也日臻成熟平。

本文结合从业经验谈一下氧化铝生产中的新工艺和新技术,希望给业内人士一些思路和启发。

2氧化铝生产中新工艺新技术分析在拜耳法生产氧化铝的过程中,铝土矿中的硅是主要的有害杂质,它不仅造成了氧化钠和氧化铝的损失,严重影响到产品的最终质量;同时由于钠硅会沉淀粘附在设备的内壁上使设备的传热效率变差,浪费了很多能耗。

因此,在拜耳法工艺中,铝土矿的选矿脱硅是十分重要的生产环节。

目前针对铝土矿选矿脱硅的方法主要有三个:化学选矿脱硅、浮选脱硅、生物选矿脱硅。

(1)化学选矿脱硅化学选矿脱硅是通过将铝土矿焙烧至一定温度,将铝土矿中的叶腊石、高岭石、伊利石等矿物转变成氧化硅,由于氧化硅的高化学活性使得它能和碱溶液在较低的温度下发生反应,生产的产物溶于稀碱溶液中。

由于一水硬铝石经过焙烧后转变成低温条件下不溶于碱液的氧化铝态化合物,因此可以利用铝矿石中硅、铝矿物在低温条件下稀碱溶液中不同的溶解活性来实现硅和铝的有效分离。

(2)浮选脱硅浮选脱硅又分为正浮选脱硅法和反浮选脱硅法。

正浮选脱硅:脉石矿物的主要成分是铝硅酸盐,而三水铝石和一水铝石才是铝土矿中的有用物质,正浮选脱硅法的基本原理就是一方面对铝硅酸盐矿物进行抑制,另一方面对三水铝石和一水铝石进行浮选,浮选多采用阴离子捕捉的方法。

反浮选脱硅:这种方法是一方面对三水铝石和一水水铝石进行抑制,另一方面对铝硅酸盐进行浮选,浮选多采用阳离子捕捉的方法。

由于此种方法比正浮选脱硅法的优势更明显,比如,药用剂量更低,上浮产品产量较小,精矿外表附着的药剂较少便于过滤,水分含量更低等等。

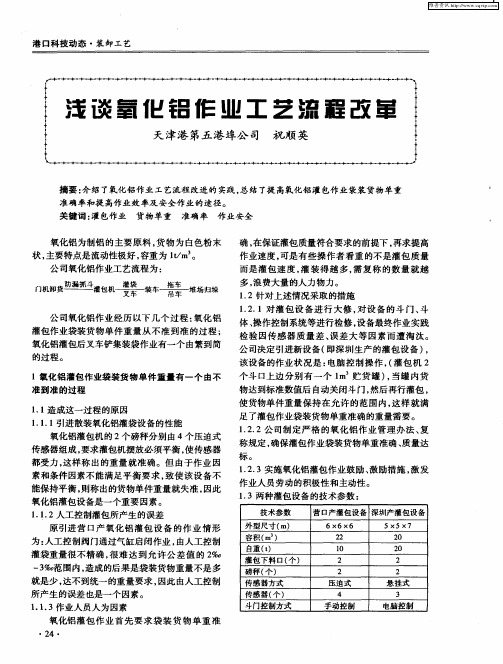

浅谈氧化铝作业工艺术流程改革

准确 率

作 业安 全

氧化铝 为制 铝 的主要 原料 , 物 为 白色 粉 末 货

状, 主要 特 点是 流动性 极好 , 容重 为 l m t 。 /

确, 在保证灌包质量符合要求的前提下 , 再求提高

作业 速度 , 是有 些 操 作 者 看 重 的不 是 灌 包 质 量 可 而 是 灌 包 速 度 , 装 得 越 多 , 复 称 的数 量 就 越 灌 需

14两种 灌包 设备 的工作 原理 .

营口产灌包设备 深圳 产灌包设备

从 以上两种 灌 包 设 备 的作 业 效 率 表 看 出 , 营 口产灌 包设 备作 业 准确率 不高 , 差较大 , 差范 误 误 围在 一 o +20 g之 间 , 样 造 成 辅 助 作业 时 4一 0k 这 间长 , 作业速 度 慢 , 低 , 效率 设备故 障率较 高 , 舶 船 在港停 时 较长 ; 深 圳产 灌 包 设 备则 整 体 作 业 效 而 率 、 差 设 备 故 障率 、 舶在 港 停 时均 要 好 得 多 。 误 船 使 用 深 圳产 灌 包设 备 , 作业 时 间提前 04 其 .7天 , 作 业速 度 和作业 效率 均提 高 4 .4 。 0 2%

2氧 化铝 灌包 后 。 车铲 集 装袋 装 车 作 业 有 一 个 叉

由繁 到简 的过程

首先 将 灌包 机放 置 在 码 首先将灌包机放置在码头 头上 , 节 灌 包 机 的 水 上 , 调 因为该 机两 个斗 门上 平 , 两个磅秤 的 8个压 磅秤传感器分别为 3个传 使 迫式传感 器接触 良好 , 灌 感器 都 同时受力 , 以确保 包操 作 由手 动控 制 通 过 磅秤 的准 确 , 包时 由电 灌 管路气流 推动气 缸动 作 , 脑控 制将货物先灌至储存 灌包为二 次开启 式 , 当 罐内 , 即 达到数值后 , 关闭储 灌包 至 90 g时 , 口大 存罐 口后再行开启灌袋斗 8k 斗 流关 闭 , 流 打开 , 小 当磅 口, 灌袋作业 , 进行 这样确 秤达到 10 k 时 , 流关 保氧化铝灌包作业袋装货 00g 小 闭即灌包结束。 物单 重的准确性。

氧化铝陶瓷材料中氮化处理对性能的影响与优化

氧化铝陶瓷材料中氮化处理对性能的影响与优化氧化铝陶瓷是一种具有优异性能的陶瓷材料,具有高温稳定性、高硬度、低导热性等特点,在航空航天、化工、电子等领域有着广泛的应用。

然而,氧化铝陶瓷的性能仍然有待进一步提高,因此研究新的改性方法是十分必要的。

氮化处理是一种常见的改性方法,能够改善氧化铝陶瓷的力学性能、导热性能和化学稳定性等方面的性能。

首先,氮化处理可以显著提高氧化铝陶瓷的硬度。

氮化处理通常是将氧化铝陶瓷置于高温氮气中,使氮气中的氮原子渗透到陶瓷材料表面,并与氧化铝反应生成氮化铝。

氮化铝具有较高的硬度,能够显著提高氧化铝陶瓷的硬度。

研究表明,经过氮化处理后的氧化铝陶瓷的硬度可以提高20%以上,使其更适用于一些对硬度要求较高的应用领域。

其次,氮化处理可以改善氧化铝陶瓷的导热性能。

氮化铝具有较高的导热系数,接近于金属材料。

通过氮化处理,可以在氧化铝陶瓷的表面形成导热性能更好的氮化铝层,提高整体陶瓷材料的导热性能。

研究表明,经过氮化处理后的氧化铝陶瓷的导热系数可以提高30%以上,使其适用于一些对导热性能要求较高的应用领域,如热导片、散热器等。

此外,氮化处理还可以提高氧化铝陶瓷的化学稳定性。

氮化铝具有较高的化学稳定性,能够抵抗酸、碱等强腐蚀性介质的侵蚀。

经过氮化处理后的氧化铝陶瓷的化学稳定性可以得到显著提高,使其在强腐蚀环境下仍然能够保持较好的性能。

这对于一些特殊环境下的应用领域,如化工设备、气体分离膜等具有重要意义。

总的来说,氮化处理对氧化铝陶瓷材料的性能有着显著的影响,并且在提高硬度、导热性能和化学稳定性方面具有优势。

然而,氮化处理的最佳条件还需要进一步研究和优化。

例如,氮化处理的温度、时间以及氮气流量等影响氮化效果的参数需要进行系统的实验研究,以找到最佳的处理条件。

此外,还可以结合其他改性方法,如添加适量的陶瓷颗粒增强材料等,进一步提高氧化铝陶瓷的性能。

总之,氮化处理是一种有效的提高氧化铝陶瓷性能的方法,可以提高硬度、导热性能和化学稳定性等方面的性能。

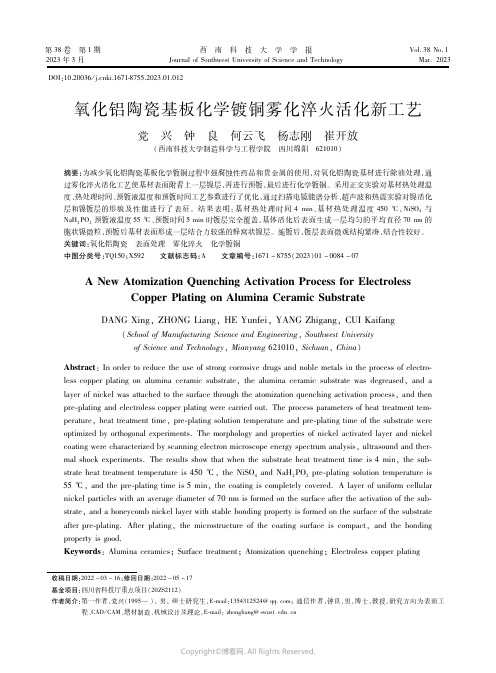

氧化铝陶瓷基板化学镀铜雾化淬火活化新工艺

第38卷 第1期 2023年3月 西 南 科 技 大 学 学 报 JournalofSouthwestUniversityofScienceandTechnology Vol.38No.1 Mar.2023DOI:10.20036/j.cnki.1671 8755.2023.01.012收稿日期:2022-03-16;修回日期:2022-05-17基金项目:四川省科技厅重点项目(20ZS2112)作者简介:第一作者,党兴(1995—),男,硕士研究生,E mail:1354312524@qq.com;通信作者,钟良,男,博士,教授,研究方向为表面工程、CAD/CAM、增材制造、机械设计及理论,E mail:zhongliang@swust.edu.cn氧化铝陶瓷基板化学镀铜雾化淬火活化新工艺党 兴 钟 良 何云飞 杨志刚 崔开放(西南科技大学制造科学与工程学院 四川绵阳 621010)摘要:为减少氧化铝陶瓷基板化学镀铜过程中强腐蚀性药品和贵金属的使用,对氧化铝陶瓷基材进行除油处理,通过雾化淬火活化工艺使基材表面附着上一层镍层,再进行预镀,最后进行化学镀铜。

采用正交实验对基材热处理温度、热处理时间、预镀液温度和预镀时间工艺参数进行了优化,通过扫描电镜能谱分析、超声波和热震实验对镍活化层和镍镀层的形貌及性能进行了表征。

结果表明:基材热处理时间4min、基材热处理温度450℃,NiSO4与NaH2PO2预镀液温度55℃、预镀时间5min时镀层完全覆盖,基体活化后表面生成一层均匀的平均直径70nm的胞状镍微粒,预镀后基材表面形成一层结合力较强的蜂窝状镍层。

施镀后,镀层表面微观结构紧凑,结合性较好。

关键词:氧化铝陶瓷 表面处理 雾化淬火 化学镀铜中图分类号:TQ150;X592 文献标志码:A 文章编号:1671-8755(2023)01-0084-07ANewAtomizationQuenchingActivationProcessforElectrolessCopperPlatingonAluminaCeramicSubstrateDANGXing,ZHONGLiang,HEYunfei,YANGZhigang,CUIKaifang(SchoolofManufacturingScienceandEngineering,SouthwestUniversityofScienceandTechnology,Mianyang621010,Sichuan,China)Abstract:Inordertoreducetheuseofstrongcorrosivedrugsandnoblemetalsintheprocessofelectro lesscopperplatingonaluminaceramicsubstrate,thealuminaceramicsubstratewasdegreased,andalayerofnickelwasattachedtothesurfacethroughtheatomizationquenchingactivationprocess,andthenpre platingandelectrolesscopperplatingwerecarriedout.Theprocessparametersofheattreatmenttem perature,heattreatmenttime,pre platingsolutiontemperatureandpre platingtimeofthesubstratewereoptimizedbyorthogonalexperiments.Themorphologyandpropertiesofnickelactivatedlayerandnickelcoatingwerecharacterizedbyscanningelectronmicroscopeenergyspectrumanalysis,ultrasoundandther malshockexperiments.Theresultsshowthatwhenthesubstrateheattreatmenttimeis4min,thesub strateheattreatmenttemperatureis450℃,theNiSO4andNaH2PO2pre platingsolutiontemperatureis55℃,andthepre platingtimeis5min,thecoatingiscompletelycovered.Alayerofuniformcellularnickelparticleswithanaveragediameterof70nmisformedonthesurfaceaftertheactivationofthesub strate,andahoneycombnickellayerwithstablebondingpropertyisformedonthesurfaceofthesubstrateafterpre plating.Afterplating,themicrostructureofthecoatingsurfaceiscompact,andthebondingpropertyisgood.Keywords:Aluminaceramics;Surfacetreatment;Atomizationquenching;Electrolesscopperplating 随着电子技术的迅猛发展,电子元器件对基体性能要求逐渐增高,陶瓷基板以其优良的性能被广泛运用于电子技术的各领域[1-3]。

铝及铝合金陶化处理工艺研究

铝及铝合金陶化处理工艺研究一、引言铝及铝合金是重要的结构材料,在航空航天、汽车、建筑等领域有广泛应用。

然而,铝材料的表面硬度低、耐磨性差等问题限制了其进一步的应用。

为了改善铝材料的性能,陶化处理成为一种常用的方法。

本文旨在研究铝及铝合金的陶化处理工艺,探索其在材料性能改善方面的潜力。

二、铝及铝合金陶化处理的原理陶化处理是通过在材料表面形成一层陶瓷薄膜,提高材料的表面硬度和耐磨性。

铝及铝合金陶化处理的原理是在材料表面形成一层氧化膜,使其形成一种陶瓷相结构。

这种陶瓷相结构具有较高的硬度和耐磨性,能够有效提升材料的性能。

三、铝及铝合金陶化处理工艺研究1. 表面预处理在进行陶化处理之前,需要对铝材料表面进行预处理,以确保陶化层的质量。

常见的表面预处理方法包括去除氧化层和清洗。

2. 陶化处理方法常用的铝及铝合金陶化处理方法包括阳极氧化、电化学陶化和热处理陶化。

阳极氧化是最常见的方法,通过在电解液中进行电解反应,在铝材料表面形成氧化膜。

电化学陶化是利用电化学反应在材料表面形成氧化膜。

热处理陶化是通过高温处理使铝材料表面发生氧化反应,形成氧化膜。

3. 陶化处理参数的影响陶化处理的参数对陶化层的质量和性能有重要影响。

常见的参数包括处理时间、处理温度、电解液成分和电流密度等。

合理选择这些参数能够调控陶化层的厚度、硬度等性能。

4. 陶化层的性能测试陶化层的性能测试是评价陶化处理效果的关键。

常用的测试方法包括硬度测试、耐磨性测试和耐腐蚀性测试等。

这些测试能够验证陶化层的硬度、耐磨性和耐腐蚀性是否得到了提升。

5. 陶化处理的应用铝及铝合金陶化处理后,其表面硬度和耐磨性得到了明显提升,使其在航空航天、汽车、建筑等领域得到了广泛应用。

陶化处理后的铝材料可以用于制造航空发动机零部件、汽车发动机缸体等高要求的零部件。

6. 陶化处理的挑战与展望尽管铝及铝合金陶化处理取得了一定的进展,但仍面临一些挑战。

例如,陶化层的厚度均匀性、陶化层与基体的结合强度等问题仍需要进一步研究和解决。

95氧化铝陶瓷加工难点分析及加工方法选择

1.2 氧化铝陶瓷的加工脆性通常情况下,氧化铝陶瓷的微观结构是由离子键或共价键形成的多晶等轴晶种。

因此,断裂较弱。

外力作用下的压力会在陶瓷表面产生小裂纹;裂缝会迅速增长并破裂。

因此切割氧化铝陶瓷时断裂经常出现;这意味着在陶瓷表面上会出现小裂纹。

断裂的原因如下:不是定期切割的结果;切削材料和机器表面的最终分离是由于弹性降落造成的。

其次,由变形和剪切引起的裂纹通常是沿表面的裂纹。

在此期间,由于切割时的抗拉强度,物体与切割物体的结合以及结合过程一起导致破裂过程的发生。

应该注意的是,拉应力越高,该过程破坏性越大。

2 常见氧化铝陶瓷加工方法氧化铝陶瓷材料是具有高硬度和高脆性的坚韧材料。

常见的加工方法包括研磨,切割,激光加热,高压水射流磨损和超声处理。

2.1 磨削加工如今,大多数陶瓷行业主要使用研磨方法。

由于氧化铝陶瓷的硬度,通常会磨削金刚石以磨削砂轮,大部分使用B4C 材料。

研究表明,在氧化铝陶瓷的研磨中,瓷器通常会使用了脆性的去除方法,在陶瓷表面产生裂纹,伸展它将被剥皮并折断,玉石晶体从零件表面塌陷;在实际的磨削过程中,机器的特性,研磨和成形颗粒的所有形状都会影响研磨过程。

当前的研究热点是了解使用塑料去除机对瓷器进行塑料磨削。

当前,微裂纹和在半粘性研磨表面上的塑料形状的形成的组合可以减少工件的表面微裂纹并增加工件的强度。

1 氧化铝陶瓷加工难点分析1.1 氧化铝陶瓷的加工硬度AL 2O 3主要具有三种晶型:α,β和γ,其中α-AL 2O 3是最稳定的晶型。

β和γ晶体1300℃左右就能完全转变为α晶体。

在α-AL 2O 3的晶体形式中,铝和氧离子形成的原子键主要为共价键,离子键或它们的混合键,因此原子之间的键能非常高并且具有很强的方向性。

该材料塑性变形小,脆性大,易开裂;其硬度是钢的几倍,相当于硬质合金的硬度,通常高纯度氧化铝陶瓷的抗拉强度可达260(MPa),密度可以达到3980(kg/m 3),弹性模量为350至400(GPa),抗压强度为2930(MPa),其硬度可达到95HRA 。