德国恒兹Arntz带锯条的常规齿形(齿距)

双金属带锯条常用齿型及适用范围

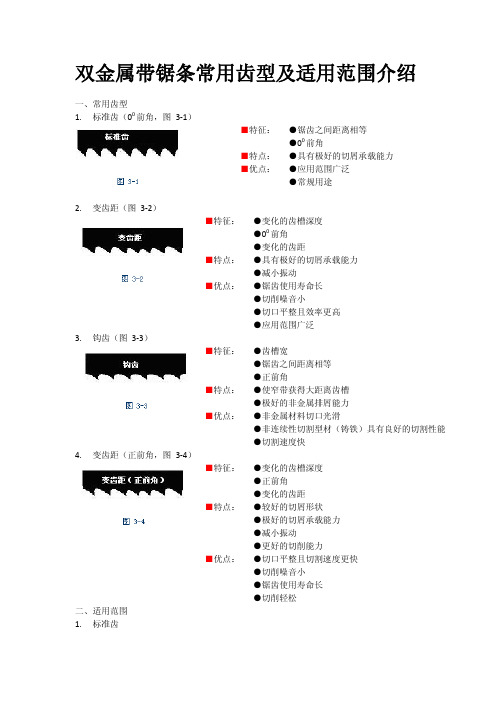

一、常用齿型 1. 标准齿(00 前角,图 3-1)

■特征:

■特点: ■优点:

●锯齿之间距离相等 ●00 前角 ●具有极好的切屑承载能力 ●应用范围广泛 ●常规用途

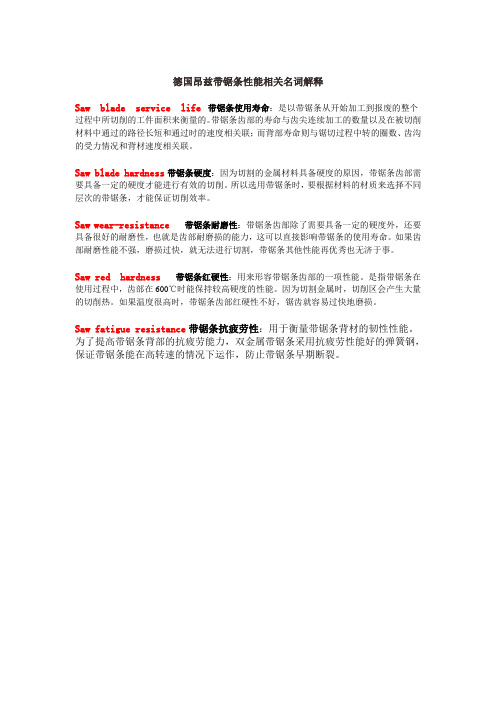

2. 变齿距(图 3-2)

■特征

■特征:

■特点: ■优点:

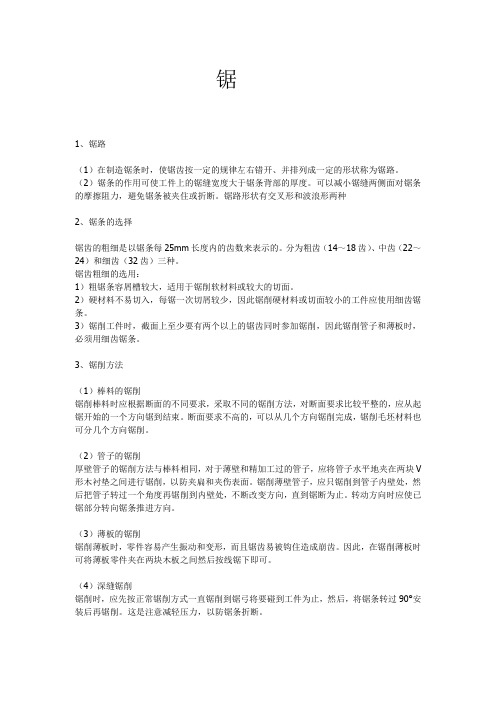

4. 变齿距(正前角,图 3-4) ■特征:

■特点:

■优点:

二、适用范围 1. 标准齿

●变化的齿槽深度 ●00 前角 ●变化的齿距 ●具有极好的切屑承载能力 ●减小振动 ●锯齿使用寿命长 ●切削噪音小 ●切口平整且效率更高 ●应用范围广泛

●齿槽宽 ●锯齿之间距离相等 ●正前角 ●使窄带获得大距离齿槽 ●极好的非金属排屑能力 ●非金属材料切口光滑 ●非连续性切割型材(铸铁)具有良好的切割性能 ●切割速度快

能有效减低噪音及振动,特别适用于切削易发生振动的不规形状材料。即使高速切削, 锯齿也不会破碎。

●变化的齿槽深度 ●正前角 ●变化的齿距 ●较好的切屑形状 ●极好的切屑承载能力 ●减小振动 ●更好的切削能力 ●切口平整且切割速度更快 ●切削噪音小 ●锯齿使用寿命长 ●切削轻松

最普通的齿型适合切削不同种类的材料。由于无前角,适合切削薄或直径小的束状材料。 2. 钩 齿

适用于高速强力切削,对于切削时产生螺旋状的大锯屑材料,特别适合。 3. 变齿距

齿形皮带选择方法

1.5

1.7

1.9

1.7

1.9

2.1

輸送帶 (拖板、盤、筒、電梯)、抽出幫浦、洗衣機、風扇、風扇馬

達(離心、吸引、排氣)、發電機、勵磁器、起重機、升降機、橡膠

1.6

1.8

2.0

1.8

2.0

2.2

加工機(壓光機、滾筒、押出機)、纖維機械 ( 紡織機、精紡機、繞

線機、管捲機)

離心分離機、輸送帶( 拖板、螺旋形)、鎚磨機、製紙機械

咬合齒數 Zm =Zd.

57.3 (De- de) C

θ

360

B= 皮帶寬度

Pd Ps ‧Km

× Wp

Pd< Ps‧Km‧Kb

備註

Pd:設計動力(kW) Pt:傳動動力(kW) Ko:負荷補正係數 Ki:惰輪補正係數 Kr:迴轉比補正係數

(加速時補正係數) Kh:運轉時間補正係數 Pc:補正傳動容量(kW) Ps:基準傳動容量(kW) Km:咬合補正係數 Kb:寬度補正係數

皮帶輸送帶( 輕荷重用)、鏈條輸送帶( 輕荷重用)、鋼珠盤、旋盤、切螺絲盤、電動打字機、計算機、影印機、印刷機、裁剪

器、摺紙機、印表機、攪拌機、壓光乾燥機、鏈鋸盤、圓鋸磐、平面攪拌機( 液體)、磨粉機、篩選機( 鼓狀、圓錐)、縫紉機

皮帶輸 送帶(礦石、石炭、砂)、升降機、保齡球機械、研磨盤、拖板盤、成形機、金屬鋸盤、風揚機、烘乾機、洗衣機(包含

皮帶鬆弛側

0

+ 0.1

皮帶緊繃側 + 0.1 + 0.2

* 請分別加計每一個惰輪

【順序 2】 選擇皮帶輪徑

表 4.

加速比 1 ~ 1.25 1.25 ~ 1.75 1.75 ~ 2.5 2.5 ~ 3.5 3.5 以上

带锯条选用指南与日常维护

齿宽:又称为等高。

从齿的尖端到背部的长度称为齿宽。

宽度越大带锯条强度越高,越能进行高精度切削。

齿厚:的板厚。

厚度越大带锯条的钢性越强,从而能进行重力切削。

但随着厚度的增加,回转曲率也相应增加,带锯条易产生疲劳。

齿型:又称为齿节。

是指在1英寸(25.4mm)范围内所容纳的齿数。

齿形的选择对切削作业有着直接的影响。

锯齿与齿沟的组合变化可防止切削中铁屑的阻塞。

齿距:相邻两齿顶之间的距离。

齿槽:又称为齿沟。

是齿尖之间的空间。

是为把切削时所产生的切屑完全排除到被切削材料之外而不可缺少的空间。

齿深:从齿顶到齿沟最低部位的距离。

前面:切屑在上面流过的刀齿表面。

后面:工件上加工出来的表面在其上通过的刀具表面。

切削刃:用以进行切削的前面边缘。

它由前面和后面的交线构成。

齿底圆弧半径:连接刀齿前面和前一齿后面的圆弧半径。

基面:通过切削刃上选定点并垂直于背边的平面。

前角:假定未分齿的前面和基面间的夹角。

楔角:未分齿前面和后面之间的夹角。

分齿量:为形成切削间隙而使锯齿向侧面的凸出量。

总分齿量:考虑到每一侧的分齿量,在两个相对刀齿之间的锯条总厚度,这一厚度决定锯条切削时的总宽度。

双金属带锯条齿型的选择名称代码齿形特点:标准F 直齿用于一般性锯割操作,如中、低碳钢。

标准变齿PF 直齿内斜角10可加工碳素结构、易切削结构钢。

全能变齿PFV 变齿内斜角10 可加工碳钢、铸铁、合金结构钢、不锈钢等到。

标准变齿FV 直变齿可切削碳钢、有色金属。

可变跳齿PCV 弧齿内斜角10适用加工重的工业钢、有色金属、型材。

跳跃钩齿PO 跳齿内斜角10 适用加工重的钢铁零件及管材。

直槽齿:特点:前角小,楔角大,齿高小;锯齿的稳定性、强度大;齿槽底开裂可能性小;磨齿困难。

用于锯切硬材② 凸背齿:特点:齿高大,前角大,楔角大,齿槽底圆弧半径大。

用于锯切软材;若用大楔角、小前角则可用与锯切硬材。

③直背齿:特点:磨齿方便④双刃齿:特点:断屑性能好。

用于锯切冻结材,易排屑2、角度:制材带锯:γ↑锯条薄,采用大前角可减小切削力,避免锯条开裂;用大前角可减小进给力,避免锯条滑移或脱落一般γ= 15~25º;β=35~55º;α=15~25º细木工带锯:γ ↓ β ↑因为进给速度小,既有纵向又有横向切削,要用小前角。

德国昂兹带锯条性能名词解释

德国昂兹带锯条性能相关名词解释

Saw blade service life带锯条使用寿命:是以带锯条从开始加工到报废的整个过程中所切削的工件面积来衡量的。

带锯条齿部的寿命与齿尖连续加工的数量以及在被切削材料中通过的路径长短和通过时的速度相关联;而背部寿命则与锯切过程中转的圈数、齿沟的受力情况和背材速度相关联。

Saw blade hardness带锯条硬度:因为切割的金属材料具备硬度的原因,带锯条齿部需要具备一定的硬度才能进行有效的切削。

所以选用带锯条时,要根据材料的材质来选择不同层次的带锯条,才能保证切削效率。

Saw wear-resistance 带锯条耐磨性:带锯条齿部除了需要具备一定的硬度外,还要具备很好的耐磨性,也就是齿部耐磨损的能力,这可以直接影响带锯条的使用寿命。

如果齿部耐磨性能不强,磨损过快,就无法进行切割,带锯条其他性能再优秀也无济于事。

Saw red hardness带锯条红硬性:用来形容带锯条齿部的一项性能。

是指带锯条在使用过程中,齿部在600℃时能保持较高硬度的性能。

因为切割金属时,切削区会产生大量的切削热。

如果温度很高时,带锯条齿部红硬性不好,锯齿就容易过快地磨损。

Saw fatigue resistance带锯条抗疲劳性:用于衡量带锯条背材的韧性性能。

为了提高带锯条背部的抗疲劳能力,双金属带锯条采用抗疲劳性能好的弹簧钢,保证带锯条能在高转速的情况下运作,防止带锯条早期断裂。

锯

锯1、锯路(1)在制造锯条时,使锯齿按一定的规律左右错开、并排列成一定的形状称为锯路。

(2)锯条的作用可使工件上的锯缝宽度大于锯条背部的厚度。

可以减小锯缝两侧面对锯条的摩擦阻力,避免锯条被夹住或折断。

锯路形状有交叉形和波浪形两种2、锯条的选择锯齿的粗细是以锯条每25mm长度内的齿数来表示的。

分为粗齿(14~18齿)、中齿(22~24)和细齿(32齿)三种。

锯齿粗细的选用:1)粗锯条容屑槽较大,适用于锯削软材料或较大的切面。

2)硬材料不易切入,每锯一次切屑较少,因此锯削硬材料或切面较小的工件应使用细齿锯条。

3)锯削工件时,截面上至少要有两个以上的锯齿同时参加锯削,因此锯削管子和薄板时,必须用细齿锯条。

3、锯削方法(1)棒料的锯削锯削棒料时应根据断面的不同要求,采取不同的锯削方法,对断面要求比较平整的,应从起锯开始的一个方向锯到结束。

断面要求不高的,可以从几个方向锯削完成,锯削毛坯材料也可分几个方向锯削。

(2)管子的锯削厚壁管子的锯削方法与棒料相同,对于薄壁和精加工过的管子,应将管子水平地夹在两块V 形木衬垫之间进行锯削,以防夹扁和夹伤表面。

锯削薄壁管子,应只锯削到管子内壁处,然后把管子转过一个角度再锯削到内壁处,不断改变方向,直到锯断为止。

转动方向时应使已锯部分转向锯条推进方向。

(3)薄板的锯削锯削薄板时,零件容易产生振动和变形,而且锯齿易被钩住造成崩齿。

因此,在锯削薄板时可将薄板零件夹在两块木板之间然后按线锯下即可。

(4)深缝锯削锯削时,应先按正常锯削方式一直锯削到锯弓将要碰到工件为止,然后,将锯条转过90°安装后再锯削。

这是注意减轻压力,以防锯条折断。

4、锯削的操作要点有:1)装夹锯条时齿尖向前,松紧适中,不易太紧或太松。

2)零件装夹要牢固,伸出钳口不易过长;锯缝靠近装夹部位3)起锯角度要小,一般不超过15°。

4)锯削时,推力和扶锯压力不宜太大,回程不加压力。

5)锯削速度一般以每分钟20~40次为宜,手锯往复长度应小于锯条长度的2/3。

德国恒兹Arntz带锯条齿距选择的实例解答

德国恒兹Arntz带锯条齿距选择的实例解答

很多客户对带锯条如何选齿不太熟悉,衡量带锯条锯齿大小时也通常是以大齿或粗齿、中齿、小齿或细齿的称呼来代替,实际上这种粗略的说法是不规范的。

目前,带锯条的齿距型号多样,选择性强!恒兹Arntz带锯条的齿距就细分为,,,,,,,。

不同尺寸的材料,选用各自最适合的齿距,是延长带锯条使用寿命的最快捷的途径!

Q:

锯切外径20mm左右,壁厚1mm的材料,10根并排一起切,选用什么齿距?A:

该规格材料管壁很薄,须选用小齿,推荐使用或齿距。

Q:

切削材料主要为45#、Q

235、Q345类的圆钢,直径为100mm左右,单根锯切,应该选择哪种齿距?

A:

推荐选用齿为xx。

Q:

加工材料是直径为150-180mm的45#圆钢,选用什么齿距合适?

A:

推荐选择齿距为的带锯条。

Q:

锯不锈钢管,外径120mm,壁厚1.5mm,单根切削,带锯条要选用什么齿距?A:

适合使用的齿距。

不锈钢材料属于难切材料,推荐使用我们昂兹434系列带锯条。

Q:

锯切材料是45Cr,直径为600mm,什么齿距可以切得好?

A:

该规格材料比较大,建议选用的大齿锯切为佳。

Q:

切轴承钢,材料大小规格比较杂,小的有20-50mm左右,大的70-150mm 左右,该怎么选带锯条的齿呢?

A:

针对切削材料规格大小不一的情况,建议分开使用不同的齿。

20-50mm左右的材料可选用齿,70-150mm的材料可使用齿。

买带锯条应该怎么检查外观质量

买带锯条应该怎么检查外观质量?

客户购买带锯条,收货后,要对带锯条的外观品质进行检查。

首先要粗略查看一下收到的带锯条规格品牌等是否有误。

一般带锯条的带体上都会喷有产品的宽度、厚度、齿距、品牌等信息。

比如我们德国恒兹Arntz牌带锯条的产品,锯条带体上都用激光喷码清晰的标注着恒兹的的英文Arntz标志、锯条长宽厚的规格、齿距、流水号、产地(Made in Germany)等信息。

注意检查这些小细节,是为了以防使用的带锯条规格与锯床、材料不符,就易造成产品报废。

其次就是对产品外观质量的检查。

一般带锯条根带都会带有护齿带的,如果收到货时发现护齿带有掉落,那就要看一下齿尖是否受破坏了,带锯条表面有没有裂纹、锈蚀、划痕及磕碰等问题,虽然这些是小问题,但是对带锯条的使用寿命也会有些微影响。

再就是检查带锯条焊接处是否牢固,焊接是否有错位或者凹凸不平,而且也不应有虚焊、气孔、夹渣、脱焊等缺陷。

带锯条焊接不良,就会导致切斜、断带等严重影响带锯条使用寿命的问题。

最后,还需要检查带锯条的齿部有无钝口、崩刃、缺齿、毛刺等影响使用情况的缺陷。

德国昂兹(雷纳斯)带锯条的应用指导

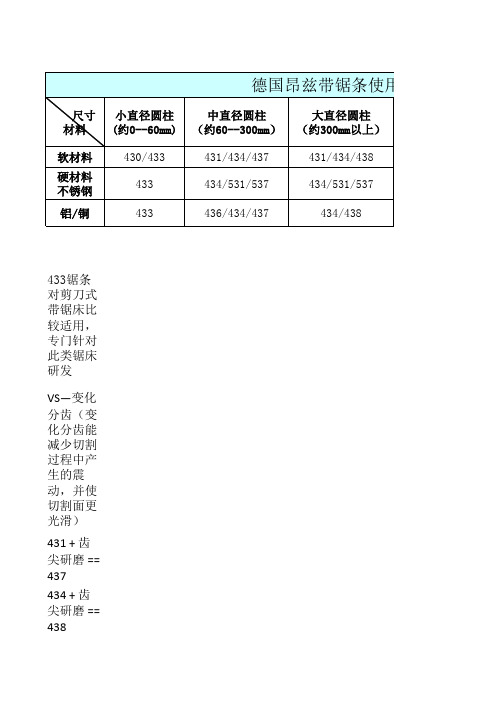

尺寸 材料 软材料 硬材料 不锈钢 铝/铜 小直径圆柱 (约0--60mm) 430/433 433 433 中直径圆柱 (约60--300mm) 431/434/437 434/531/537 436/434/437 大直径圆柱 (约300mm以上) 431/434/438 434/531/537 434/438

硬质合金

630 650 651

在相同线速度锯切的情况下,选择5度角锯切比10度或15度需要锯床提供更大的压力

锯条使用选择原则

薄壁管材 430/433 430/433 430/433 厚壁管材 433/431 531 431 薄壁H型钢 433 433 430/431 厚壁H型钢 角状和同类钢材 445 445 431

433锯条对剪刀式带锯床比较适用,专门针对此类锯床研发 VS—变化分齿(变化分齿能减少切割过程中产生的震动,并使切割面更光滑) 431 + 齿尖研磨 == 437 434 + 齿尖研磨 == 438 531 + 齿尖研磨 == 537 433+更大的分齿(锯路)==445 齿尖研磨:研磨之后部分齿尖呈三面几何结构

动,并使切割面更光滑)

15度需要锯床提供更大的压力。

型号相对应的齿尖角度数据如下:

昂兹带锯条型号与之相对应齿尖角度

锯条型号 430 431 432 433(抗拉齿) 434 445(抗拉齿) 437 438 531(M51) 537(M51) 544(M51) 正前角度数 0 10 5 5 15 5 10 15 15 15 15

双ቤተ መጻሕፍቲ ባይዱ属

620

10 10 10 负前角

德国恒兹Arntz带锯条的常规齿形(齿距)

德国恒兹Arntz带锯条的常规齿形(齿距)带锯条的齿距有两种形式:

等齿和变齿。

等齿比较容易理解,就是带锯条每个锯齿之间的距离是相等的。

变齿,顾名思义,就是带锯条锯齿之间的距离是变化的,而具体如何变化,我们用实际举例来说明。

比如我们常用的齿,就是指该锯条最大的齿距是以1英寸(25.4mm)里有3个齿来计算,即25.4mm÷3=8.47mm;那最小的齿距就是1英寸里有4个齿,即25.4mm÷4=6.35mm。

也就是说,该锯条的齿部距离是这两组数字之间的一连串数字,这些不同的数字以一定的规律变化排列组合,就形成了所谓的变齿。

因为等齿的齿距相等,所以切割时受力均匀,切割面较平整,但是也因此容易产生共振,导致损坏工件和锯条。

所以技术人员研发出可以减轻振动的变齿,以适应更广泛的锯切需求。

变齿切削时噪音小,与等齿相比,适用切削材料的规格尺寸范围更大,通用性更强。

这也是目前市场上变齿得以广泛应用的原因。

型号\齿形/

20*0.9

27*0.9

34*1.1

41*1.3

54*1.6

67*1.6◆

◆◆◆◆

◆◆◆◆◆◆◆◆◆◆◆4◆◆◆◆◆◆◆◆◆◆◆◆◆◆。

圆锯片齿形的种类、特征与用途

圆锯片齿形的种类、特征与用途

选择锯片时,如果锯片的齿形,角度不适合切削条件的话,切割感会很差,得不到很好的效果。

标准的齿形如下:

1、竖切齿:竖切齿形的前角通常为15°~30°,它容易切削材料的竖向纤维。

但是切较硬的材料的话前角角度要小一点。

2、兼用齿:兼用齿是横切木材纤维的最合适的齿型。

关系到齿头的阻力较大,前倾面要进行加工。

这样可减少切削阻力,容易切割,而且切割面也漂亮。

3、横切齿:横切齿形是种专用于横切材料的齿形,其特征是为了防止咬入过多,形状是山形。

至于回转方法左右随便哪一方都能使用。

因此在使用途中可以反过来再使用,但因齿尖的切削阻力等问题除特殊场合外效果不怎么明显。

4、复合齿形:主要用于材料的竖切及横切的粗切上,在欧美使用最多。

5、斜切齿:因斜切齿通常不进行锯齿修整所以能提高硬度。

为了将侧面阻力变小点,面向刃头对锯体的万十部的两面进行适当的均衡的斜度磨削。

切断面非常漂亮,作为精密切削广泛用于各种木材,轻金属化学产品等各种产业领域。

锯条百科知识点总结

锯条百科知识点总结一、锯条的结构锯条通常由一根带有锯齿的金属条构成,锯齿可以是直齿、斜齿或曲线齿等不同形状。

根据切割物料的不同,锯条的锯齿结构也有所区别。

一般来说,对于硬质材料,锯条采用硬质合金或刚玉等超硬材料制成,以增加其切割效果和寿命。

而对于软质材料,锯条更注重刀齿的设计,以保证切割过程中的切削性能。

锯条的结构还包括刀头、刀身和刀齿等部分。

刀头是锯条的前端部分,主要用于引导切割方向和定位。

刀身是锯条的主体部分,负责承受切割力并传递给工件。

刀齿则是锯条最重要的部分,其形状和尺寸直接影响到锯条的切割效果和稳定性。

二、锯条的材料锯条的制造材料一般为优质合金钢或高速钢等金属材料。

对于一些耐磨性要求比较高的锯条,还会在表面进行涂层或者镀膜处理,以增加其耐磨性和切割寿命。

对于特殊的需求,还可以采用超硬材料,如金刚石或碳化硅等,以提高锯条的切割能力和寿命。

除了金属材料,锯条的刀齿通常采用硬质合金或刚硬材料制成,以增加其耐磨性和切割性能。

硬质合金材料具有高硬度、高耐磨性和良好的韧性,适合用于制作锯条的刀齿部分。

三、锯条的类型根据切割对象的不同,锯条可以分为木工锯条、金属锯条、石材锯条等不同类型。

每种类型的锯条又可以根据不同的结构和使用特点进行进一步分类。

1. 木工锯条木工锯条主要用于切割木材和木制品,常见的木工锯条有手用木工锯条、台锯片、圆齿锯片、镗孔锯片等。

手用木工锯条主要用于手工操作,适用于小型木工加工。

台锯片和圆齿锯片则是用于台式木工机床,适用于大型木工加工。

2. 金属锯条金属锯条主要用于切割金属材料,如钢铁、铝合金等。

常见的金属锯条有双金属锯片、硬质合金锯片、高速钢锯片等。

双金属锯片具有双层材料结构,刀齿采用高速钢,能够有效提高切割速度和切割寿命。

硬质合金锯片则具有高硬度和耐磨性,适合切割硬质金属材料。

3. 石材锯条石材锯条主要用于切割石材和混凝土等硬质材料,常见的石材锯条有硬质合金锯片、金刚石锯片等。

DIN 1415-1-1973 拉销刀具,分类、命名、规格

DEUTSCHE NORMEN September 1973 德国标准1973年9月Seite 2 DIN 1415 Blatt 1第2页DIN 1415 卷12 DarstellungFür die Darstellungen von Räumwerkzeugen in DIN-Normen, Zeichnungen und im Schrifttum gilt die Regel: Schaft linksEndstück rechts对于有关拉削刀具的DIN标准、草图以及文字资料中的图示,适用以下规则:杆位于左侧端头位于右侧3 Benennungen am Räumwerkzeug und am Werkstück拉削刀具上和工件上的命名Maschinenkörper 设备外壳Aufspannplatte 基础底板Schafthalter 杆夹Werkstückvorlage oder Räumvorrichtung 工件托板或拉削装置Werkstück 工件Endstückhalter 端头夹具Räumwerkzeug 拉削刀具Anschlagring 止动环Werkstückauflagefläche 工件支承面Bild1. Räumwerkzeug mit Schafthalter und Endstückhalter图1:具有杆夹和端头夹具的拉削刀具Schaft 杆Zahnung 4) 轮齿Endstück 端头Schafthals 杆颈Einführkegel 导入圆锥Einführung 前导部位Schaftkopf 杆头Endstückhals 端头颈Endstückkopf 端头头Mitnahmefläche 夹紧平面Führungsstück 导向件Einzelheit X 细部XEinzelheit Y 细部Yohne Spanflächenfase 不带倒棱Spanflächenfase 倒棱Schneide 切削刃Schneidezahn 切削齿Spanbrecher 断屑器Spankammer 排屑孔Bild 2. Räumwerkzeug图2:拉削刀具3)Die Schaftlänge list am rechten Ende aus fertigungstechnischen Gründen (Einschränkung der Vielzahl 1möglicher Konuseigungen) nicht durch eine Kante begrenzt, d.h. das Ende des Schaftes kann entweder im konischen oder im nachfolgenden zylindrischen Teil des Werkzeugs liegen. Besondere Bedeutung hat die Schaftlänge im Zusammenwirken von Werkzeug und Maschine; Bezugsfläche für die Schaftlänge l1 ist die Werkstückauflagefläche.出于工艺技术方面的原因(对可能的圆锥倾斜数量限制),右端的杆长度l1不通过边棱而限定,也就是说,杆的末端既可以位于工具的圆锥部分中,也可位于后接的圆柱形部分中。

QBT 4267-2011 曲线锯条

QB/T4267—2011 A.3锯条的分齿宽度按表A.2的规定。 表A 2分齿宽度

齿距P 分齿宽度h 极限偏差6

0.8 l

单位为毫米 0~1.5

b+0.40

1.8~4 2

6+0 5

6+O 30

±015

A

4锯条柄部的基本尺寸参见表A.3。 表A 3锯条柄部的基本尺寸

5.5 <85 2500 2.5~4.2 木材类 <60 1 1.4~2 塑料类 <130 1 4 0.8~1 金属类 1米锯割时间/s 电机转速/(r/rain) 齿距p/mm 材料类型 Hv690 双金属复合钢 8l HRA 高速工具钢 合金工具钢 HRA75 碳素工具钢 6600 ≤1/50 80<12≤125 ≤1/100 ≤1/200 如≤80 锯背直线度 锯齿直线度 锯齿长度12/mm 5600 0。 4267BiUl00×8×0.9×l 曲线锯条QB/T 0mm的锯条标记为: 示例2:双金属复合钢、u型、全长100mrn、宽度8mm、厚度0.9ram、齿距1 0×2.5。 曲线锯条QB/T4267GTl00×8×1 5mm的锯条标记为: 示例1:高速工具钢、T型、全长100mm、宽度8mm、厚度1.0mm、齿距2 QB/T4267——2011

柄部长度如 型式 基本尺寸 T型 U型 MA型 H型

23.5

单位为毫米 柄部宽度at

偏差

基本尺寸

6.2

偏差

18

6.2

±0_30

20 8

±0 20

18

62

注:表中所有基本尺寸不包括涂层厚度。

9

QB/T 4267—2011

附录B (资料-I生附录) 曲线锯条锯切试验机主要技术参数

制齿工(中级)试卷及答案

制齿工技术等级标准考题(中级)日一、填空题(每空1分,共25分)1.按加工原理划分,齿形的加工方法有和两大类。

2.用范成法加工齿轮时,有时会发现刀具的齿顶部分把被加工齿轮根部已经切割出来的渐开线齿廓切去一部分,这种现象称为。

3.滚齿机在加工直齿轮时有﹑﹑三个主要运动。

4.刀具的几何参数中,加大是减少积屑瘤和鳞刺从而减小表面粗糙度的有效措施。

5.滚刀刀架倾斜方向根据而定,滚刀转向应保证指向工作台。

6.圆柱齿轮有﹑﹑三个基本圆。

7.刀具耐用度的单位为,砂轮耐用度的单位为。

8.锥齿轮铣刀的齿形曲线,是根据锥齿轮的设计的。

9.粗加工时,切削液的主要目的是降低。

10.齿形加工中的齿形角为标准的度。

11.按照齿圈上的轮齿分布情况可将齿轮分为:﹑和人字齿等。

12.插齿也是一种应用原理加工齿轮的方法。

13.滚刀的精度等级可分为:﹑﹑﹑四级。

14.是铣床(特别是万能铣床)的重要附件,并安装在铣床工作台上。

二、单项选择题(每小题2分,共20分)1.以下哪个运动不是剃齿时具有的运动()。

A﹑装在机床主轴上的剃齿刀的高速正﹑反转动B﹑被切齿轮由剃齿刀带动沿轴向作往复运动C﹑被切齿轮往复运动一次,剃齿刀就作一次径向进给运动D﹑剃齿刀的轴向跳动2.设N1﹑N2分别为滚刀﹑工件每分钟转数,K﹑Z分别为滚刀﹑工件齿数,则滚齿的分齿运动式为()。

A﹑N1/N2=K/Z B﹑N1*N2=K*Z C﹑N2/N1=K/Z D﹑N1/N2=K*Z3.砂轮的硬度取决于()。

A、磨粒的硬度B、结合剂的粘接强度C、磨粒粒度D、磨粒率4.各号码齿轮铣刀的齿形应按其所适于加工齿轮中齿数()的齿形设计。

A、最多B、最少C、中等D、任意5.剃齿和珩磨工作原理都是应用()啮合原理进行加工的。

A、螺旋齿轮B、齿轮齿条C、直线齿轮D、蜗轮蜗杆6.齿轮弯曲强度计算中的齿形系数与()无关。

A.模数mB.齿数zC.压力角D.变位系数x7.滚刀轴线必须倾斜,用以保证滚刀()。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.75/1.25

1.4/2

2/3

3/4

4

4/6

5/7

5/8

6/10

8/12

10/14

20*0.9

◆

◆

◆

27*0.9

◆

◆

◆

◆

◆

◆

◆

◆

34*1.1

◆

◆

◆

◆

◆

◆

41*1.3

◆

◆

◆

◆

54*1.6

◆

◆

◆

◆

◆

67*1.6

◆

◆

◆

◆

德国恒兹

带锯条的齿距有两种形式:等齿和变齿。等齿比较容易理解,就是带锯条每个锯齿之间的距离是相等的。

变齿,顾名思义,就是带锯条锯齿之间的距离是变化的,而具体如何变化,我们用实际举例来说明。

比如我们常用的3/4齿,就是指该锯条最大的齿距是以1英寸(25.4mm)里有3个齿来计算,即25.4mm÷3=8.47mm;那最小的齿距就是1英寸里有4个齿,即25.4mm÷4=6.35mm。也就是说,该锯条的齿部距离是这两组数字之间的一连串数字,这些不同的数字以一定的规律变化排列组合,就形成了所谓的变齿。

因为等齿的齿距相等,所以割时受力均匀,切割面较平整,但是也因此容易产生共振,导致损坏工件和锯条。所以技术人员研发出可以减轻振动的变齿,以适应更广泛的锯切需求。变齿切削时噪音小,与等齿相比,适用切削材料的规格尺寸范围更大,通用性更强。这也是目前市场上变齿得以广泛应用的原因。

德国恒兹Arntz带锯条不同的系列有不同的规格,采用的齿距也不同,目前常用的齿距有如下几种。如果您有其他齿距要求,可以随时联系我们咨询。