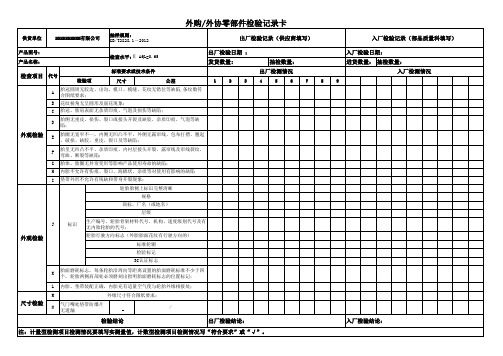

零部件外协件检验记录(表格模板、XLS格式)教学提纲

外协外购零部件质量检验记录表

1

2

3

4

5

6

7

形8 位9

质 量

尺 寸

10 11

检

12

验

13

项

14

目

15

16

17

18

19

20

处 理

热 处 理 或 表 面

工 态艺

状

序 号 1 2

□调质; □镀锌; □□渗镀碳铬;;

技术要求

□淬火; □回火; □消应力;

□高频; □其它; 检验结果 超差值 合格数 不良数

合格率 值性质 (长

项 目 部 件

年月

日总装图

号: 部件图

号: 外协日

期:

□首次检验;

□复检;

□再复检;

工序: 数量: 材质:

外 观 □优; □良; □一般; □差; □其它;

表面粗糙 □达到图纸要求;□部份达到图纸要求;□全部末达到图纸要求。

度

□末达到图纸要求部份描述:

序号 图纸尺寸 实测尺寸 超差值 合格数 不良数 合格率 值性质 (长 判定

度.直径等)

判定

(√×)

整改要求

论

检 验 结

□ 合格; □ 返修;

□ 不合格; □ 部分超差,让步接

收;

会签部门

签名 会签部门 签名

会签部门

签名

检 论验

结 □ 报废; 检

说验

明: 2、 来3料、 本检

审核:

批准:

外购外协零部件检验记录卡

出厂检验结论:

入厂检验结论:

注:计量型检测项目检测情况要填写实测量值,计数型检测项目检测情况写“符合要求”或“√”。

பைடு நூலகம்

入厂检验记录(部品质量科填写) 入厂检验日期: 进货数量: 抽检数量: 入厂检测情况

检查项目 代号

A B C D

胎冠圆周无胶边、出沟,模口、模缝、花纹无错位等缺陷,条纹数符 合图纸要求; 花纹棱角无呈圆形及崩花现象; 胎冠、胎肩表面无杂质印痕、气泡及损伤等缺陷; 胎侧无重皮、损伤、裂口或接头开裂及缺胶、杂质印痕、气泡等缺 陷; 胎圈无宽窄不一,内侧无凹凸不平,外侧无露帘线、包布打摺、翘起 、破损、缺胶、重皮、裂口及等缺陷; 胎里无凹凸不平、杂质印痕、内衬层接头开裂、露帘线及帘线裂纹、 弯曲、断裂等缺陷; 胎体、胎圈无异常变形等影响产品使用寿命的缺陷; 内胎不允许有伤痕、裂口、海棉状、杂质等对使用有影响的缺陷 垫带外形不允许有残缺和带身开裂现象; 轮胎胎侧上标识完整清晰 规格 商标、厂名(或地名) 层级 生产编号、轮胎骨架材料代号、机构、速度级别代号及有 无内胎轮胎的代号; 轮胎行驶方向标志(外胎胎面花纹有行驶方向的) 标准轮辋 检验标记 3C认证标志

外观检验

E F G H I

J

标识

外观检验

K L M

胎面磨耗标志,每条轮胎沿周向等距离设置的胎面磨耗标准不少于四 个,轮胎两侧肩部处必须磨刻出指明胎面磨耗标志的位置标记; 内胎、垫带装配正确,内胎充有适量空气使与轮胎外缘相接处; 外缘尺寸符合图纸要求; 气门嘴处垫带防爆片 无遗漏 /

尺寸检验

N

检验结论

外购/外协零部件检验记录卡

供货单位 产品图号: 产品名称: 检查水平:Ⅱ AQL=0.65 标准要求或技术条件 检验项 尺寸 公差

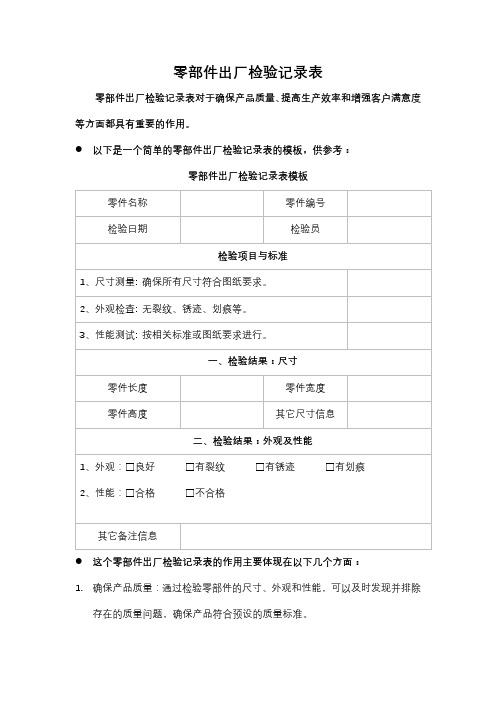

零部件出厂检验记录表

零部件出厂检验记录表

零部件出厂检验记录表对于确保产品质量、提高生产效率和增强客户满意度等方面都具有重要的作用。

●以下是一个简单的零部件出厂检验记录表的模板,供参考:

零部件出厂检验记录表模板

●这个零部件出厂检验记录表的作用主要体现在以下几个方面:

1.确保产品质量:通过检验零部件的尺寸、外观和性能,可以及时发现并排除

存在的质量问题,确保产品符合预设的质量标准。

2.提高产品合格率:通过详细的检验记录,可以清晰地了解每个零部件的性能

和状态,从而有助于提高产品的合格率。

3.减少不良品率:检验记录可以作为不良品退回、维修或重新生产的依据,有

助于减少不良品的产生。

4.方便产品追溯:在出现问题时,通过检验记录可以快速追溯到相应的生产批

次或供应商,从而及时采取应对措施。

5.提升生产效率:清晰的检验记录还有助于生产过程中的质量控制和流程优化,

从而提高生产效率。

6.增强客户满意度:通过提供高质量的零部件,可以增强客户对产品的满意度

和信任度。

外购(外协)件检-验记录表

年月日

检验记录

不合格问题描述记录

序号 检验项目

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

第

一

1 外观质量

联

外

2 安装尺寸

检

科

/Leabharlann 3 附件检查第4

标识

二

5 出厂检验报告

检查结果: 处理意见:

□合格 □入库

□A 类不合格 □退货

□B 类不合格 □返工

返工 处理 结果

□合格入库 □不合格退货

RC03-ZL-06-01-01 车型 供应商名称 来货数量

外购(外协)件检验记录表

零部件图号 3C 产 品 检查数量

Y□

N□

零部件名称 产品批次号 AQL Ac/Re

年月日

序

检验项目

号

检验记录 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

不合格问题描述记录

第

1

外观质量

一

联

管

科

联

检验员签字:

注:1、能用数据表示的必须用数据表示;不能用数据表示的,可用“√”表示合格,用“×”表示不合格的同时必须在不合格问题描述栏中进行问题描述;无检 物

测 项 目 的 用 “ — ” 表示; 如 有 不 在 检 测 项 目内的 检 验 内 容 在 空 格 内进行 填 写 并 做 好 检 查 记录。 2.上 述 检 测 项 目 必 须根 据 外 购 件 检 验 规 范如实 检 测 、 填 写 。

外

2

尺寸测量

检

科

/

第

3 标识和包装

●产品 3C 合格证是否符合要求 Y□ N□

汽车第一类零部件质量检验记录

汽车第一类零部件质量检验记录

1. 背景和目的

本文档记录了对汽车第一类零部件的质量检验结果。

目的是确保这些零部件符合质量标准和要求,以保障汽车的安全性和性能。

2. 检验内容

针对汽车第一类零部件,我们进行了以下方面的检验:

- 外观检查:检查零部件的表面是否有划痕、凹陷或其他质量问题。

- 尺寸测量:测量零部件的长度、宽度、高度等尺寸,确保其符合设计规格。

- 功能性测试:对零部件的功能进行测试,如开关按钮的灵敏度、电子元件的工作状态等。

- 安全性评估:评估零部件在使用过程中是否存在安全隐患,如是否易碎、易燃等。

3. 检验记录

下表为汽车第一类零部件的质量检验记录:

4. 结论

根据以上检验记录,大部分汽车第一类零部件通过了质量检验,符合质量标准和要求。

但是,零部件2在尺寸测量方面不合格,并

且零部件3的安全性评估也不合格。

我们将采取适当的措施,对不

合格的零部件进行修复或更换,以确保整体质量达到标准。

5. 接下来的行动

基于本次质量检验的结果,我们将采取以下行动:

- 对不合格的零部件进行修复或更换。

- 引入更严格的质量控制措施,以减少类似问题的发生。

- 加强供应商的质量管理,并与其沟通改进措施。

通过这些行动,我们期望能提高汽车第一类零部件的质量,确

保车辆的安全性和性能,满足用户的需求和期望。

6. 参考无。

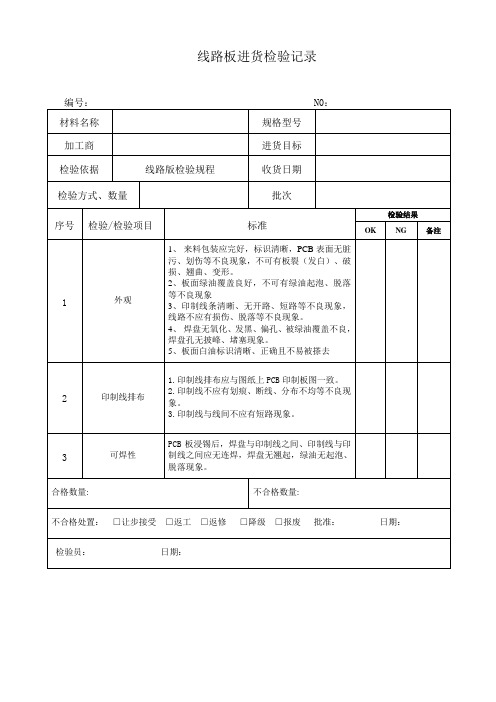

电子原材料、外协件检验记录

附件

测试性能报告

合格数量:

不合格处置:□让步接受 □返工 □返修 □降级 □报废批准:日期:

重新检验结论:□合格 □不合格

检验员:日期:

塑料外壳进货检验记录

编号: N0:

材料名称

规格型号

供 方Biblioteka 批 次检验依据塑料外壳检验规程

收货日期

检验方式、数量

序号

检验/检验项目

标准

检验/检验结果

1

外观

无斑点、杂质无划痕、披峰无变形

3、印制线条清晰、无开路、短路等不良现象,线路不应有损伤、脱落等不良现象。

4、焊盘无氧化、发黑、偏孔、被绿油覆盖不良,焊盘孔无披峰、堵塞现象。

5、板面白油标识清晰、正确且不易被搽去

2

印制线排布

1.印制线排布应与图纸上PCB印制板图一致。

2.印制线不应有划痕、断线、分布不均等不良现象。

3.印制线与线间不应有短路现象。

检验结论:□ 合格 □ 不合格检验员:日期:

电阻/电容进货检验记录

编号: N0:

材料名称

规格型号

供 方

批 次

进货目的

收货日期

检验方式、数量

序号

检验/检验项目

标准

检验结果

OK

NG

备注

1

外观

应完整、清洁,无划伤、破损、碎裂现象。

插脚端不允许有严重氧化,断裂现象

2

电气

量测其容值必须与标示及对应之产品BOM要求相符

收货日期

检验方式、数量

序号

检验/检验项目

标准

检验结果

OK

NG

备注

1

外观

1.外观整洁,外表光洁,光亮,无变质氧化或锈蚀现象