火法炼金

从火法炼金中金的粒度变化谈微细粒浸染状金矿的形成

前言

作 者长 期 在 滇黔 桂 金三 角 从 事 金 的找 矿 、开采 、生产及冶炼 工作 ,在火 法炼金时 发现金 的粒 度随温度 高低及保温 时间长短而 聚集成大小不一的现象。

一

炭含金量 、炼金温度 高低、保温 时间长短影

响 。引申到金矿成矿上 就是:金颗粒 大小受

温一 中温…低温 的渐变成矿过程。

二 、结 论探 讨

1 . 微 细粒浸 染型金矿 的形成 是低温 热源 洗滤矿源层 ,把金带到有利 的构造 、岩层 沉

淀 而成 。

地质体含金量多少 ( 金丰度、矿源 体) 、成矿

温度高低 ( 热源来源) 、成矿 期时间长 短或深 成或 浅成几个方面 影响 。成矿温度 高 ( 岩浆 高热源 ) 、成矿期时间长或深 成的,就容易成

然后加 纯碱等拌匀 ,取干锅放在 炉上预热 , 加入 贵炭灰化混合料 ,加大火 力,直至贵炭 灰熔 融成液体 ,保 持温度 ,慢慢 冷却取 出合 质金 。进入下部精炼得纯金。

以上引 申得 出的金矿成矿 结果在实 际上

的情况怎么样 ?在滇黔桂金三 角发现探 明一

【 l 】陈开礼等 广西金矿 地质 出版社 【 2 】蒋敬业主编 应用地球化 学 中国地

科 学论 坛

从火法炼金中金的粒度变化谈微细粒浸染状金矿的形成

谢 振 开

广西 第七地 质队 广西 柳州 5 4 5 1 0 0

摘要:本文结合笔者 多年的实践工作经验 ,简单探讨 了从 火法炼金 中金 的粒度 变化谈 微细粒 浸染状金矿 的形成 ,仅供参考。 关键词;火法炼金 金矿 微细粒浸染

上接 第 4页

系列大型金矿 床 ,它们都 是微细粒浸 染型金

矿,矿物 中元素共 生组合为 A u — Ag . Hg — As — S b

电子废弃物-火法

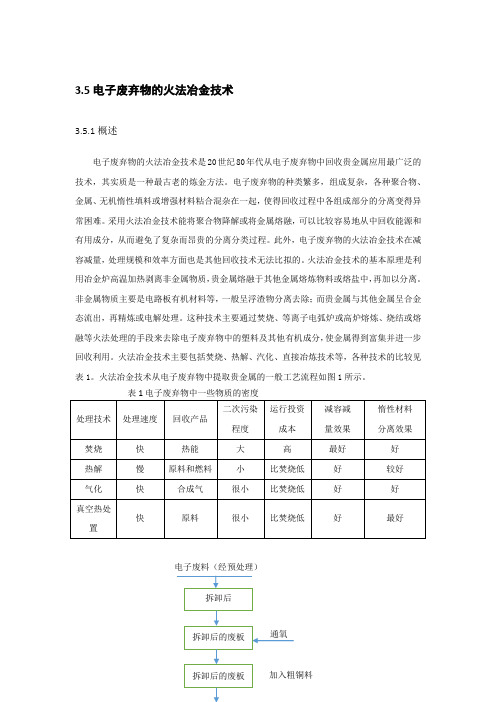

3.5电子废弃物的火法冶金技术3.5.1概述电子废弃物的火法冶金技术是20世纪80年代从电子废弃物中回收贵金属应用最广泛的技术,其实质是一种最古老的炼金方法。

电子废弃物的种类繁多,组成复杂,各种聚合物、金属、无机惰性填料或增强材料粘合混杂在一起,使得回收过程中各组成部分的分离变得异常困难。

采用火法冶金技术能将聚合物降解或将金属熔融,可以比较容易地从中回收能源和有用成分,从而避免了复杂而昂贵的分离分类过程。

此外,电子废弃物的火法冶金技术在减容减量,处理规模和效率方面也是其他回收技术无法比拟的。

火法冶金技术的基本原理是利用冶金炉高温加热剥离非金属物质,贵金属熔融于其他金属熔炼物料或熔盐中,再加以分离。

非金属物质主要是电路板有机材料等,一般呈浮渣物分离去除;而贵金属与其他金属呈合金态流出,再精炼或电解处理。

这种技术主要通过焚烧、等离子电弧炉或高炉熔炼、烧结或熔融等火法处理的手段来去除电子废弃物中的塑料及其他有机成分,使金属得到富集并进一步回收利用。

火法冶金技术主要包括焚烧、热解、汽化、直接冶炼技术等,各种技术的比较见表1。

火法冶金技术从电子废弃物中提取贵金属的一般工艺流程如图1所示。

表1电子废弃物中一些物质的密度电子废料(经预处理)图1火法冶金技术从电子废弃物中提取贵金属的一般工艺流程火法冶金技术处理印刷线路板的过程是:将破碎过的PCB废品在回转炉或熔解池内燃烧以去除塑料,留下金属熔渣,再通过熔炼这些熔渣可以得到掺杂合金。

这些合金可以用电解或高温冶金的方法进行提炼。

可生产出三类可销售的产品:Zn、Pb、Sn的氧化物,符合环保要求的渣以及Cu—Ni—Sn合金。

德国柏林大学冶金学院1997年提出顶吹反应器用于废弃印刷线路板处理。

该过程可得到Cu—Ni—Sn合金、Pb、Zn的氧化物,残渣符合环境要求,可用于生产建筑材料。

Masude等人的专利描述了在铜提炼炉中回收废弃印刷线路板等电子废品中的Au和Ag的方法。

火法冶炼工艺

根据产品要求,通过加入其他金属或元素,调整 金属液的成分,以满足最终产品的需求。

金属的提取

铸造与浇注

将精炼后的金属液浇注到模具中,冷却后得到金属铸 锭。

轧制与锻造

对金属铸锭进行轧制或锻造,以获得所需的形状和性 能。

热处理与精加工

通过热处理和精加工进一步改善金属的性能,以满足 不同领域的需求。

特点

火法冶炼具有高效率、大规模生产的 能力,适用于处理低品位矿石,且对 原料的适应性较强。

火法冶炼的重要性

01

02

03

满足金属需求

火法冶炼是全球金属生产 的主要方式,满足了人们 对各种金属材料的需求。

经济支柱

火法冶炼对国家经济发展 起到重要支撑作用,尤其 在矿产资源丰富的国家和 地区。

推动技术进步

火法冶炼过程中不断涌现 的新技术、新工艺,推动 了相关领域的技术进步。

火法冶炼的历史与发展

古代火法冶炼

未来展望

古代的炼铁、炼铜等工艺可视为火法 冶炼的雏形,随着技术的发展,逐渐 形成了较为完善的火法冶炼体系。

未来火法冶炼将更加注重环保和可持 续发展,通过研发新的冶炼技术和设 备,提高资源利用率和降低能耗。

熔融还原法

熔融还原法是一种将铁矿石在高温熔 融状态下还原成铁水的工艺方法。

熔融还原法采用碳作为还原剂,将铁 矿石和熔剂在高温下进行熔融还原, 得到铁水。该工艺具有产能高、能源 利用率高等优点,但也有投资大、操 作难度高等缺点。

04

火法冶炼的环境影响与控制

大气污染控制

烟气脱硫

通过添加脱硫剂,去除烟气中的二氧化硫,减少酸雨的形成。

符合要求。

熔炼过程

燃料燃烧

在熔炼过程中,燃料燃烧产生热量,使矿石熔 化。

金、银的火法精炼

金、银的火法精炼金、银的火法精炼通常采用坩埚熔炼法。

此法是分离和提纯金、银的古老方法,在过去曾被广泛使用。

重要的有:一、硫磺共熔法该法是将金银合金加入硫磺进行熔炼,此时银及铜等重金属被硫化成硫化物造渣浮起。

而金不被硫化,仍以金属状态留于坩埚底部,从而达到分离的目的,然后再对硫化渣进行还原熔炼以回收其中的银。

二、辉锑矿共熔法此法是将一份金银合金,加入两份辉锑矿(Sb S )进行熔炼,待全部物料熔化后,倾入预热的模中。

此时,金锑合金便沉于模子底部,含少量金的硫化银、硫化锑等聚于模子上部。

冷却后分离,再将硫化物进行几次熔炼,以完全分离金。

金锑合金经氧化熔炼除去锑后,再加硼砂、硝石和玻璃一起熔炼,使残留的杂质造渣,以提高金的纯度。

最后还原熔炼硫化渣以回收其中的银。

三、食盐共熔法该法是将金银合金粒与食盐、粉煤混合进行熔炼,银即生成氯化银浮起,金不被氯化而留在坩埚底部。

分离金后,再还原熔炼氯化银以回收其中的银。

四、硝石氧化熔炼法该法是将含有杂质的银或金银合金与硝石进行共熔炼,在熔炼过程中少量铜等重金属被氧化造渣,而银或金银合金便得到提纯。

加硝石氧化熔炼可以在合金与硝石共熔的基础上,根据杂质的氧化情况再反复加硝石几次,每次加入时要用铁或木质工具进行搅拌,以氧化杂质提高银或金银合金的纯度。

操作时要防止烧穿坩埚,必要时可加入碎玻璃。

金与银的化学精炼化学法分离和提纯金、银,除传统的硫酸煮、硝酸分银和王水分金等方法外,在近代又发展了一些使用各种还原剂的还原法。

能从含银水溶液和浆料中还原银的还原剂很多,除活性金属置换还原剂外,还有碳酸钠、葡萄糖、亚硫酸钠、抭坏血酸、蚁酸和水合肼等。

还原含金氯化液中的金,则广泛使用二氧化硫、硫酸亚铁等还原剂。

一、酸浸煮法此法是用浓硫酸在高温下进行长时间浸煮,使合金中的银及铜等贱金属形成硫酸盐而被除去,以达到提纯金的目的。

使用浓硫酸浸煮时,合金中的含金量应在33%以下,铅的含量应尽可能低(不大于0.25%),或预先用火法除去铅,否则产出的金中含有大量铅等杂质,需进一步处理。

黄金提纯技术详解与工艺流程大全

它是由化工厂的含金硫酸烧渣,经再磨、焙烧、氰化后,用锌置换得到的产物。由于烧 渣的金品位低(’ " ( ) !’* + ,),浸出率不高,其金泥品位低。

七、硫脲金泥

硫脲金泥是用硫脲铁浸出(!!-.)从金精矿中提取的。特点是金泥量大,含铁、铜、铅 等杂质多,并夹杂着矿泥,金品位很低,难于直接造渣熔炼。

4"6

2"7

4 " 5#

$

!4 " 5#

7 " 64

$6 " #

4 " $6

5$ " !

3! " 4

4"5

!"$

&"7 4"#

分子为原金泥成分,分母为盐酸处理后浸出渣成分。

处理含铜金矿所得的氰化金可含 $4( 0*。金属铜不溶于硫酸和盐酸。所以,这种氰 化金泥进行酸处理不能制出适合下一步处理的合格产品。因此,高铜金泥先用硫酸除锌, 然后,再用硫酸进行浸出并加入一些氧化剂一硝酸铵(9:594$)、二氧化锰以及氯化铁等。 除铜之外,也有少量贵金属溶解。用金属铁沉淀出贵金属。氧化浸出可使氰化金泥中的 含铜量降低到 !( 8 5(。

图 9 4 ! 4 ! 中频炉炉体结构示意图

!—炉壳;+—电木板支架;,—铜感应圈;-—玻璃丝布;’—石英砂打结;:—石墨坩埚; ;—耐火砖底垫;9—冷却水管;.—导电铜板;!(—石棉板

用可控硅中频感应炼金炉冶炼氰化金泥的常用工艺流程图如图 9 4 ! 4 + 所示。将含 水 ’(/ 以上的湿金泥烘干(不烘干也可冶炼,但时间长,坩埚寿命短)和配好的熔剂装入 中频炉的石墨坩埚内,通电升温约 !((<=>,金泥熔毕,继续升温,使熔渣流动性进一步提 高,然后停电静置,使金银较完全地富集在铅、铜等合金里,与熔渣很好分离。将此中间合

古代黄金提炼技术方法

古代黄金提炼技术方法

古代黄金提炼技术方法主要有以下几种:

1.火法提炼:古代采用的主要黄金提炼方法。

它是将原矿石经过煅烧,使其中的杂质燃烧掉,而黄金则保留下来。

这种方法具有简单易行、处理

量大等特点,但不能完全提炼出黄金。

2.水法提炼:古代也采用水法提炼黄金。

这种方法是用水或酸来溶解

含黄金的矿石,再用化学方法进行沉淀,从而提纯出黄金。

这种方法可以

完全提炼出黄金,但需要使用比较复杂的化学方法。

3.渣法提炼:这种方法在古代常常被用来提炼含金矿物。

当矿物在高

温下熔化时,重金属则会沉淀在底部的渣中,而黄金则会分离出来。

这种

方法可以提炼出纯净的黄金,但需要高温条件和精密的操作技术。

4.香蕉皮法提炼:这种方法并不是一个正规的黄金提炼方法,而是古

代传说中的一种方法。

传说中,香蕉皮可以吸附黄金,只需将黄金放在香

蕉皮上,然后再将香蕉皮烧掉,就能将黄金提纯出来。

不过这种方法并没

有得到科学验证,因此并不可靠。

火法冶金知识点总结

火法冶金知识点总结矿石的炼制1. 矿石的赋存形式:矿石通常以自然化合物的形式存在,例如氧化物、硫化物、碳酸盐等。

在火法冶金中,矿石需要经过破碎、磨砂等步骤,将其分解为可熔性的金属氧化物或硫化物。

2. 冶炼反应:在热学条件下,矿石中的金属元素与还原剂发生反应,生成金属和残余物质。

例如,金属氧化物与还原剂反应生成金属和氧化物废渣。

3. 冶炼过程:冶炼过程包括破碎、磨砂、焙烧、还原、熔炼等步骤。

其中,焙烧是将矿石在高温下加热,使其氧化物或硫化物转化为可还原的物质;还原是利用还原剂将金属氧化物还原为金属;熔炼是使金属在高温下熔化,从而分离出来。

4. 废渣处理:经过冶炼后产生的残余物质通常称为废渣,包括氧化物、硅酸盐、硫酸盐等。

废渣处理是冶炼工艺中重要的步骤,它可以通过浸出、冶金反应等方法,将废渣中的有用金属提取出来。

金属的提取1. 精炼方法:金属的提取通常经过两个阶段,首先是初步冶炼,然后是精炼。

精炼是将金属从含有杂质的金属锭中提取出来,使其达到一定的纯度。

2. 蒸馏:金属的蒸馏是一种常用的精炼方法,它利用金属的蒸汽压与杂质的蒸汽压的差异,将金属从其他材料中分离出来。

3. 微量金属的提取:某些金属存在于矿石中仅以微量的形式存在,对于这些金属的提取需要采用特殊的方法,例如电解法、浸出法等。

4. 金属的合金化:金属通常以合金的形式存在,合金是由两种或多种金属或非金属元素组成的材料。

合金化是利用合金的性质,改变金属的硬度、耐腐蚀性、电导率等特性。

火法冶金的应用1. 金属冶炼:火法冶金广泛应用于金属的冶炼过程,包括铁、铝、铜、铅、锌等金属的提取和精炼。

2. 金属合金的制备:火法冶金还可以用于金属合金的制备,包括不同金属之间的合金和金属与非金属之间的合金。

3. 废弃物处理:火法冶金可以用于处理工业废渣和废料,其中包括废弃的金属制品、矿石残渣等。

4. 环保技术:火法冶金在过程中产生的废气、废水等污染物,需要采用环保技术进行处理,以减少对环境的影响。

火法炼金方法

火法炼金方法

火法炼金可是一门古老而神奇的技艺啊!嘿,想象一下,把那些看起来普通的矿石经过一系列神奇的操作,竟然能提炼出珍贵的金属,这有多酷啊!这就好像把丑小鸭变成白天鹅一样神奇呢!

就说选矿石吧,这可不是随便挑挑就行的。

你得有一双像老鹰一样锐利的眼睛,能从一堆石头里面找出有价值的那一块。

比如说,金矿矿石往往有着独特的色泽和质感。

“哎呀,这不就是普通的石头嘛!”很多人一开始都会这么说,但真正懂行的人可不会这么想,他们能看到别人看不到的潜力。

然后就是加热的过程啦,这就像是一场热烈的舞蹈!把矿石放入高温的熔炉中,火焰欢快地跳跃着,矿石也在高温下发生着奇妙的变化。

你能感觉到那种炽热的能量,就好像太阳的光芒聚焦在这一点上。

“哇,这火可真旺啊!”看着温度一点点升高,心里也会跟着紧张起来。

熔炼出来的金属可还不算完哦,还要经过提纯等一系列步骤。

这个过程就像是雕琢一块美玉,一点点地把杂质去除,让金属变得更加纯净、更加闪亮。

“哇塞,快看,变纯啦!”当最终看到那亮晶晶的金属时,那种喜悦简直无法用言语来形容。

火法炼金可不简单,需要耐心、细心和技巧。

但一旦掌握了,就能创造出令人惊叹的奇迹。

这就是火法炼金的魅力所在啊,难道你不想去尝试一下吗?我觉得这绝对是值得探索和研究的领域,能让人深深着迷!。

火试金方法

火试金方法(The fire assay method)是将冶金学原理和技术运用到分析化学中的一种经典的分析方法,是分析化学中最古老的方法之一.火试金方法是用加熔剂熔炼矿石和冶金产品的办法来定量测定其中贵金属的含量.该方法具有取样代表性好、方法适用性广、富集效果好等优点,是金银及贵金属化学分析的重要手段。

5.1火试金法的特点(Features of The Fire Assay Method)火法试金不仅是古老的富集金银的手段,而且是金银分析的重要手段。

国内外的地质、矿山、金银冶炼厂都将它作为最可靠的分析方法广泛应用于生产。

一些国家已将该方法定为标准方法,我国在金精矿、铜精矿及首饰金、合质金中金的测定上,也定为国家标准方法.随着科学技术的发展,分析金银的新技术越来越多,分析仪器也愈来愈先进,火试金法与其它方法比较,其操作程序较长并需要一定技巧,有许多分析工作者试图使用其它分析方法来代替火试金法。

然而,火试金法是不可替代的,对于高含量金原料或纯金中金成份的测定,其精确度和准确度为其它直接测定法所不及,在有关金银含量的仲裁分析中,火试金分析可以给出令争议各方信服的结果。

这是由于火试金法有许多其它分析手段所不具备的独特的优点:(1)取样代表性好。

金银常以<g/t量级不均匀地存在于样品中,火试金法取样量大,一般取20~40g,甚至可取多至100g或100g以上的样品,因此,样品代表性好,可把取样误差减小到最低限度。

(2)适应性广。

几乎能适应所有的样品,从矿石、金精矿到合质金,火试金法都能准确地进行金银的测定,包括那些目前用湿法分析还解决不了的辉锑矿在内。

对于纯金主成份的分析,火试金的分析同样可以获得满意的结果,除了极个别的样品外,此法几乎能适应所有的矿种.(3)富集效率高,达万倍以上,能将少量金银从含有大量基体元素的几十克样品中定量地富集到试金扣中,即使富集微克量的金银,损失也很小,一般仅百分之几。

由于合粒(或富集渣)的成分简单,有利于以后用各种测试手段进行测定。

(整理)火法试金步骤

火法试金步骤测定金矿品位的方法简谈:实践证明取样代表性的问题在金矿测定中很重要,在(一)中简谈了制备具有代表性的化验样品的问题.既是制备好的化验样,在测定时取样代表性也是不能忽略的,由于金矿中金的不均匀的特点,为保证测定结果的准确性和可靠性需大取样量.一般湿法试金取样量在10~30g,(当品位为Au≥0.5×10-6时,取样量≥25g,只有当品位Au≥10×10-6时才可以减少,但最少也不能低于10g,分散流化学探矿样品在5~10g).火试金取样量为30~50g.众所周知,不同含量的样品,由于方法的灵敏度不同,需用不同的测定手段.金矿测定更应重视测定手段的选择,需适当,否则会造成偏差或失败.举例见表3金的品位与常选用的分析手段表3含金量的范围(单位10-6)常选用的分析手段0.0005~2.0分光光度法.发射光谱法、原子吸收光谱法>2.0~30.0分光光度法、原子吸收光谱法、滴定(碘量)法、火试金称量法>30.0~100.0原子吸收光谱法、滴定(碘量)法、火试金称量法>100.0滴定(碘量)法、火试金重量法金矿测定时,试样的分解方法目前大体分为两种:一是干法即火法试金法;另一是湿法试金,下面分别简谈一下:1.干法—火试金法火试金法是一种液—液高温萃取浓聚法,既是样品熔解也是富集的方法.火试金虽然因一般实验室条件达不到,在我国使用并不普遍.但它是一个测定金品位的很好的、经典的、很成熟的、很准确的、速度快的方法,也是国标及世界各国普遍采用的标准方法, 世界各国在商品交易时都确信火试金测定的结果,它不仅适用于金矿的测定,也适用于需要测定金的各种其它原材料和产品.用火试金测定矿石中金的含量,一般含量高的较准确,低含量误差较大.许多规程提到>1g/t的样品都可用火试金准确测定品位.火试金在我国不易普遍主要障碍是设备投入的费用高,实际上火试金所必须的两个设备:①高温炉(要求最高使用温度为1350℃)②感量十万分之一的精密天平.现已有很好的国产货供应,价格一般化验室也可接受,建议中型以上的专业金矿化验室,应该具有火试金测定金的能力.含金量>2×10-6时,一般火试金都可得到准确测定结果.火试金有铅试金、锍试金、锑试金、铋试金等方法,常用铅试金和锑试金.一.铅试金:一般操作过程主要分为1.配料2.高温熔融熔炼3.灰吹4.分金及称量等几步操作,下面分别简述:1. 配料:⑴配料有关名词:①硅酸度:硅酸度是指炉渣中酸组分(SiO2)氧与碱组分氧(2RO…)之比,称硅酸度或硅度.硅酸度=炉渣中酸组分氧/炉渣中碱组分氧... 硅酸盐的硅酸度表4岩石名称(以SiO2与RO比值命名) 硅酸度岩石的化学组成(R-二价碱金属素)碱式硅酸盐(亚硅酸盐) 0.5 4RO·SiO2中性硅酸盐1.0 2RO·SiO2被半硅酸盐1.5 RO·SiO2两倍硅酸盐2.0 2RO·2SiO2三倍硅酸盐3.0 2RO·3SiO2②还原力:还原力是通过还原力试验得到的,试验:称取10g碳酸钠+60g氧化铅+5g硼砂+4g二氧化硅+ 5g试样于粘土坩埚中混匀,加7~10g覆盖剂(硼砂)熔融(1000℃~1100℃),倒入铁模中取出铅扣,捶去熔渣,秤铅扣量,代入还原力公式计算得还原力.铅扣质量(g)F( 还原力)=试样质量(g)③氧化力:氧化力是通过氧化力试验得到的,试验:称取15g碳酸钠+50g氧化铅+7g硼砂+5g二氧化硅+2g淀粉+10g试样混匀,加7~10g覆盖剂熔融(条件同还原力试验),熔体倒入铁模中,取出铅扣,捶去熔渣称量,代入氧化力公式计算得氧化力.铅扣质量(g)氧化力=试样质量(g)④氧化铅空白值:新使用的氧化铅要测定它的含金量(空白值),取三份测定金取平均值.以上提到的目的是为了合理配料,熔融时能生成流动性好,能与铅很好分离,能使金完全为铅捕⑵计算:可根据试样量和化学组成按下面的方法计算所需试剂的加入量.①碳酸钠(加入量)=G×(1.5~2.0) 式中G—试样量(g)②氧化铅(加入量)=F×G×1.1+30 F—还原力还原力低时氧化铅的加入量不应少于80g,含铜量高时除生成30g 铅扣需要的氧化铅量外,还要补加30—50倍铜量的氧化铅.③玻璃粉(二氧化硅)(加入量):先计算熔融过程中生成金属氧化物及加入的碱性熔剂,在0.5—1硅酸度所需的二氧化硅总量,减去试样中所含二氧化硅量,即为需加入的二氧化硅量.次量的1/3用硼砂代替,另外2/3按0.4g二氧化硅相当于1g玻璃粉还算出玻璃粉加入量(石英砂不用换算以二氧化硅计).④硼砂加入量=需加入的二氧化硅量×1/3÷0. 39,但不能少于5g.⑤硝酸钾(加入量)=G×F—30 式中G—试样量(g)4 F—还原力⑥加入银的量:一般加入mg量的银,即加入含银5mg/ml的硝酸银1ml.实际上试样含银高时可不加.为了金捕集的完全,除了加够氧化铅生成所希望大小的铅扣外,加银量的多少也是非常重要的,试验证明Ag/Au>3,最少不能1mg~10mg >10mg~50mg >50mg 银+金(银加入比例) 20+1或30+1 10+1 6+1 4+1 3+1②在分金操作中,各种方法都使用硝酸只是各方法使用的浓度不同或一次两次的区别,. 当分金时出现合质金薄片不溶解并呈黑色整块或分金后留下来的金薄片不是黑色残渣,而是带黄色的整块时,说明分金失败或分金不完全.这时应取出合质金块(薄片),加适量银用铅皮包裹,重新进行灰吹和分金.③补正试验:遇高含量金矿,分金后称量的结果偏低,往往误认为是分金失误或分金损失,实际上有时高含量金矿在熔融过程中会损失,这只有发生在金含量大于10×10-6时才会有.遇这种情况需做补正试验,所谓补正试验就是将熔渣和灰皿中吸收氧化铅部分带走的金回收加以补正.就是将脱铅后的熔渣及灰皿中吸收氧化铅部分的灰皿捣碎,倒入粘土坩埚中加40g氧化铅;50g硼砂;3~4g淀粉搅拌均匀,加0.2ml 硝酸银溶液(15g/L),覆盖一层覆盖剂,重新进行熔融、灰吹、分金.将回收的金加在被补正样品的结果中.金含量大于10×10-6的样品不一定都需做补正试验,实际上许多含金量高的样品不需要做补正试验,只要铅扣的量够,银量加的充分一般不会偏低,只有很少数样品才需要做补正试验.5.以下就铅试金为例谈谈在火试金的过程中,需要严格控制的因素:⑴金的损失及防止:(一)配料不均匀时损失(飞散)及克服:可将试样和熔剂(配料)放在约一克,长×宽为30×30cm的聚乙烯袋中,缚紧袋口,剧烈摇晃5分钟即可均匀,然后连袋防入坩埚中熔融,袋的还原能力算在内.(二)熔融过程的损失及克服:①铅扣大小的影响:一般铅扣20~35克之间损失小.当称样量50克时,28克粗铅(铅扣)可以扑集全部金,铅扣小于15克时,金回收率减少.称样量15克时,铅扣需23克.称样量30克时,铅扣需30克,当试样量在70~100克时,铅扣量为试样量的40%这样才能保证金被全部捕集.②熔融温度的影响:一般认为1160℃为熔融最佳温度,这时金的平均损失只有0.63%.低于1160℃损失增大:例1093℃时损失为0.81%;1038℃时损失为0.91%.这主要是因为熔渣粘度过大金不易下降到铅扣中所致.高于1160℃损失也会增大为0.88%.在实际操作中要灵活掌握温度,在考虑温度的同时要结合考虑其他因素.并非温度高或低就好,总之必须要有利于金富集于铅扣中.③熔融时间对金损失的影响::当熔融温度达到:1160℃后以保持1~2h最好,1.5h时平均损失为0.55%,>1.5h损失率增加为0.70%,在实际操作中往往是注意了最终的熔融温度和保温的时间,常忽略了造渣期间的保温时间(造渣温度600℃~700℃最好).④覆盖剂的影响:一般覆盖剂用食盐或硼砂,实际上食盐在高温时会使银挥发,含铅时会生成有毒的挥发性的铅氯化物(PbCl2)污染环境,所以提出最好使用硼砂+苏打(10+15)做覆盖剂.⑤金在渣和坩埚中的损失:控制好最终熔融温度可减少损失,940℃平均损失为0.39%;1000℃~1060℃平均损失为0.195%、1200℃~1300℃平均损失为0.146%.⑥铅扣整形时平均损失:0.094%.(三)火试金会吹过程中金的损失及克服:①灰吹的温度影响:一般是温度越高损失越大,应在尽可能低的温度下灰吹,以铅扣不冻结为度,一般控制在800℃~850℃.②金和银的比例对金损失的影响:例1000℃灰吹,不加银损失为1.2%,有十倍金量的银存在时灰吹金损失只有0.62%,有二十倍金量的银存在时灰吹金损失0.60%,有三十倍金量的银存在时灰吹金损0.58%,所以一般加入金量3倍以上的银防止灰吹时金的损失为宜.③铅扣中杂质的影响:由粗金火试金精炼灰吹时的数据可见一斑,当Cu5×10=6;银>10×10-6.2.方法提要:火法—铅试金是经典、成熟、精确的方法,试样经配料、熔炼得到适当量的含有贵金属的铅扣,经灰吹后得金+银合粒称量得金银合量.金银合粒用稀硝酸处理银溶解达到分金的目的,残留的金经灼烧称量为金量.金银合量—金量=银量.3.试剂(也可用工业纯,应通过40目筛孔)及作用、设备3.1氧化铅熔炼中生成铅扣,聚集下沉时扑集金银聚集于铅扣中.3.2二氧化硅或玻璃粉强碱性熔剂,熔炼时与金属氧化物生成硅酸盐是熔渣的主要成分.3.3碳酸钠强碱性助熔剂可分解金属氧化物和硅酸盐,并可除硫.3.4硼砂和硅酸盐结合呈盐基性熔剂又是酸性熔剂,降低造渣熔点增加熔融物流动性3.5硝酸钾强氧化剂.1g硝酸钾可使3.5~4.0g 铅氧化成氧化铅,熔点339℃.3.6小麦粉(面粉)还原剂1g 可还原生成10~12g铅.3.7 铁钉4寸,脱硫剂和还原剂.3.8覆盖剂食盐或硼砂[最好使用硼砂+苏打(10+15)作覆盖剂],盖在试料最上层隔绝空气防止被还原物质再氧化.3.9硝酸φ(NNO3)=30% 取硝酸(ρ1.40g/ml)30ml,以水稀释至100ml3.10硝酸ф(NNO3)=10% 取硝酸(ρ1.40g/ml)10ml,以水稀释至100ml3.11纯银(含量99.99%)溶液:称取5.00g纯银用50ml硝酸溶解后,再加50ml硝酸稀释至1000ml,此溶液ρAg=5mg/ml 加入3倍金量,可使银完全熔解,消除熔炼过程中金包银导致分金失败.3.12试金炉最高工作温度1350℃3.13试金耐火坩锅一般用4#.3.14铸铁模3.15 灰皿(或镁砂灰皿)骨灰皿:骨灰(牛羊骨通过48目筛)+400#普通硅酸盐水泥按质量(3+7)的比例混匀,加适量(约10%)水充分拌匀,用灰皿机压制成型(干皿为50~60g).制成的灰皿置于通风的荫处风干三个月后使用,不能烘烤暴晒和接触有酸雾的气体,有裂隙的灰皿不能使用.(注:镁砂灰皿参照前面文章)3.16微量天平(精密) 分度值0.01mg4.试样样品应用金矿化验样样特别程序加工粉碎、缩分、研磨至通过200目筛孔,送化验试样总量大于500g(并保存付样),待测定的部分试样还应于100℃~110℃烘干1h,于干燥器中冷却至室温,并保存于干燥器中.5.分析步骤5.1试料称取试样30.00g(m)5.2空白试验随同试料作不少于二份空白试验,所取试剂必须来自同一瓶试剂5.3配料:根据不同试样(确定配料方案前应先作光谱等试验以了解矿石及试样的类型及主要组成)选择不同的配料方案,特殊的矿种及试样需经熔融试验后才能经计算和实验进一步确定配料方案.常见矿石配料方案可参见下表常见矿石配料(单位:g)矿石名称样品碳酸钠氧化铅硼砂玻璃粉面粉铁钉硝石食盐硅盐矿石30 50 45 10 2~5 3.0 30碳酸盐矿石30 45 45 5~10 10~15 3.0 30硫化矿30 55 30 10 15~20 3 30氧化矿30 45 45 10 10~20 3.0~4.0 30铬铁矿30 60 45 20 35~40 3.0~4.0 30橄榄辉岩30 45 45 15 20~25 3.0 30选矿样精矿30 50 30 8 15~20 35.4铅试金—分离富集5.4.配料:确定配料方案后,将样品与所需配料倒入一广口瓶中混匀,倒入试金坩锅(3.13)中,加1ml纯银溶液(3.11)(若样品含银量大于含金量的3倍以上可不加),用20g覆盖剂或食盐(3.8)洗刷配料瓶并均匀地盖在试金坩锅(3.13)的试料上面.同批带空白.5.4.2熔炼:将试金坩锅(3.13)置于已升温至600~800℃的试金炉(3.12)内,于800℃左右保温1h,接着继续升温至1050℃时保温10min后出炉(熔炼时间最好不超过2h,否则已还原的金属铅会重新氧化).将熔融体倒入铸铁模(3.14)中,冷却后取出熔融物冷却块下面的铅扣.将铅扣锤成正立方形,称量(铅扣应为25g左右).5.4.3灰吹:将灰皿(3.15)编号后放入已升温到850~900℃的高温炉(马弗炉)中预热30min,然后依次将铅扣放在相应编号的灰皿(3.15)中(进行灰吹),关闭炉门1~2min,待铅扣完全熔化脱模后,半开炉门控制在850℃进行灰吹,特别在灰吹接近终了时温度一定不低于800~850℃(温度过低会使所生成的氧化铅不仅不能和熔铅分离,反而将铅包住并立即凝固产生‘冻结’现象.若此现象发生,应重新在800~850℃灰吹).当氧化铅全部被灰皿(3.15)吸收后,会立即显出金、银合粒的闪亮光(即是灰吹完结).取出灰皿、冷却.取出金、银合粒.5.4.4 合粒称量:刷干净粘附金、银合粒上的杂物,于微量天平(3.16)称量(m1)5.4.5分金及金粒称量:将清洁的金、银合粒,放入清洁的30ml 磁坩锅中,用热水洗涤几次金、银合粒置于沸水浴上,加10~15ml沸热的硝酸(3.10),盖盖于沸水浴上加热至银完全溶解,小心倾出酸溶液,再加5~10ml沸热的硝酸(3.9),继续于沸水浴上加热15~20min,取下、冷却,小心倾出酸溶液,并用热蒸馏水洗涤金粒5~6次,于电炉上烘干磁坩锅后,将坩锅放入650℃的马弗炉(高温炉)中灼烧10min,取出冷却.小心仔细地将金粒移在微量天平上称量即为金的含量(m2).6.结果计算:金品位计算:式中:m2—微量天平上称得金粒质量,μg;m—试样量,g.银含量计算:式中:m1—微量天平上称得金银合粒质量,μg; m2—微量天平上称得金粒质量,μg;m—试样量,g.注:因为铅试金是非常好的富集金的方法,当称量金粒量m2。

火法冶炼技术

通过技术创新和循环经济模式,实现资源的更加 高效利用,降低资源消耗和环境影响。

THANKS FOR WATCHING

感谢您的观看

精炼过程

控制精炼温度、时间、气氛等参数,确保金属的纯度达到要求。

产品处理与运

产品形态

根据需要,将金属铸造成 不同的产品形态,如锭、 块、棒等。

产品包装

对产品进行适当的包装, 以防止输过程中的安全和保 护。

CHAPTER 04

火法冶炼的应用与实例

02

根据反应温度

分为高温火法冶炼和低温火法冶炼。高温火法冶炼是指在高温下进行化

学反应提取金属的过程;低温火法冶炼是指在低温下进行化学反应提取

金属的过程。

03

根据处理方式

分为连续式火法冶炼和间歇式火法冶炼。连续式火法冶炼是指物料在反

应器内连续通过高温区进行提取金属的过程;间歇式火法冶炼是指物料

在反应器内分批进行提取金属的过程。

利用火法冶炼技术从复杂矿石中提取稀有金属如锆、铪、铌、钽 等。

再生资源回收

对废旧金属进行高温熔炼,提取其中有价值的元素,实现资源的循 环利用。

核能利用

核燃料的生产过程中,火法冶炼技术用于提取铀、钚等核燃料元素 。

CHAPTER 05

火法冶炼的环境影响与可持 续发展

火法冶炼的环境影响

空气污染

水体污染

特点

火法冶炼技术具有处理量大、适 应性强、金属回收率高、成本相 对较低等优点,但也存在能耗高 、环境污染较严重等缺点。

火法冶炼技术的发展历程

古代火法冶炼

现代火法冶炼

古代火法冶炼以直接冶炼矿石为主, 主要采用简单的高温反应,如炼铁、 炼铜等。

现代火法冶炼技术不断创新和发展, 采用先进的反应器、熔炼炉和自动化 控制系统,以提高生产效率和环保性 能。

关于火法冶金的工艺

关于火法冶金的工艺火法冶金是一种利用高温气流、燃烧等方式将矿石中的金属矿物进行提取和分离的冶金工艺。

它是人类在金属冶炼领域的一项重要技术,广泛应用于铁、铜、锌、铅等金属的提取和加工过程中。

火法冶金的基本步骤包括矿石的选矿、矿石的粉碎、矿石的焙烧、矿石的浸出和金属的提取等环节。

首先,选矿是指根据矿石的成分和质量特点,通过各种方法对矿石进行分离和筛选,以提高矿石的金属含量。

然后,将矿石进行粉碎,使其颗粒尺寸适合进一步处理。

接下来,矿石进入焙烧炉,经过高温气流的作用,使矿石内部的金属矿物与氧化剂发生化学反应,产生金属氧化物或其他化合物。

同时,焙烧过程还可以使矿石的颗粒结构发生变化,便于后续处理。

焙烧后的矿石会被送入浸出槽,通过溶剂的浸出或溶解作用,将金属矿物分离出来。

最后,利用电解、还原等方法,将金属从溶液中提取出来,并经过进一步的加工和处理,得到所需的金属产品。

火法冶金的优点是可以处理多种矿石,适用范围广,并且在金属提取方面具有一定的灵活性。

它的工艺流程相对简单,操作方便,能够实现大规模生产。

此外,火法冶金过程中可以较好地控制温度、气流等因素,有利于控制反应的进行和产物的质量。

同时,火法冶金对原料的要求相对较低,可利用矿石中的多种金属矿物进行提取,这有助于综合利用资源,减少环境污染。

然而,火法冶金也存在一些问题和挑战。

首先,火法冶金过程中的高温和强氧化环境会导致矿石中的有害元素得以释放,从而产生大量的有毒废气和废渣。

这些废弃物的处理和环境保护成为火法冶金工艺中的一大难题。

其次,火法冶金的能耗较大,对能源的需求较高。

特别是在富含金属的低品位矿石的提取过程中,对能源的消耗更加显著。

此外,火法冶金对环境和人体健康也存在一定的安全隐患,例如,焙烧过程中会产生大量的烟尘和有毒气体,对工人的健康造成威胁。

因此,为了解决火法冶金工艺中的问题和挑战,需要加强环境保护措施,减少废弃物的产生和对环境的污染。

同时,还需要研发和应用新的工艺和技术,提高金属提取率和能源利用率,降低能耗和环境影响。

河水里找金子的正确方法

河水里找金子的正确方法

一、沙金提炼黄金的方法

沙金提炼成黄金主要有两种方法,一种是火法炼金;一种是电解提金。

火法炼金是首先把矿石粉碎,经过重沙法选矿,富集,然后在熔炉中提炼;电解提金是用氰化纳溶液,把矿石中的金溶解,然后通过电解法把黄金提出来,这种提炼法,金的纯度可以达到99.9%。

二、原始淘金原理

黄金的化学性质非常稳定,一般不与其他物质反应,所以它大多数游离态存在于沙石中。

黄金的密度远大于沙石的密度,接近沙石密度的十倍,所以不容易被水冲走,更容易沉淀下来。

所以,原始的淘金办法就是用大量的水冲洗含金的沙子,冲洗的过程中沙石碰撞颗粒越来越小,含金的沙子在前段富集起来,然后在搜集前段含金量高的沙子,用同样的方法不断的富集。

直到含金量达到要求的品位为止。

三、黄金和沙金的区别

1、沙金是黄金的一种,属于生金。

2、沙金与黄金的区别主要在于纯度,淘洗提炼出来的沙金,纯度相当于95与96的黄金。

3、沙金比黄金更便宜。

4、黄金有四种质地,包括不同纯度的金,而沙金则属于黄金的一种

5、沙金和黄金的场地不同,沙金产于河流底层和一些低洼地区,和石沙泥混合在一起,经过淘洗出来的黄金。

金冶炼过程中的工艺参数优化考核试卷

B.过滤机

C.离心机

D.鼓风机

13.下列哪项不是优化金冶炼过程中能源消耗的措施?()

A.提高燃烧效率

B.使用低品位矿石

C.优化工艺流程

D.采用余热回收技术

14.金的电解精炼过程中,以下哪个条件对金的纯度提高最为关键?()

A.电流密度

B.电解液温度

C.电解液成分

D.电解时间

15.以下哪种方法不适用于金的检测?()

D.沉淀温度

13.在金冶炼工艺中,以下哪些方法可以用来回收和利用尾矿中的金?()

A.尾矿浸出

B.尾矿焙烧

C.尾矿生物氧化

D.尾矿堆浸

14.以下哪些因素会影响金精矿的浸出效率?()

A.矿石的细度

B.浸出剂的种类

C.浸出时间

D.浸出温度

15.金冶炼过程中的能源管理,以下哪些措施有助于节能减排?()

A.提高燃烧效率

10.优化工艺流程是提高金冶炼效率的唯一途径。()

五、主观题(本题共4小题,每题10分,共40分)

1.请简述金冶炼过程中氰化法的原理及其主要优缺点。

2.描述火法炼金的基本步骤,并讨论影响火法炼金效率的主要因素。

3.金的电解精炼过程中,如何通过控制电解参数来提高金的纯度和回收率?

4.结合环保要求,论述金冶炼工艺参数优化的重要性和可能采取的措施。

A.电流密度

B.电解液成分

C.温度

D.电解时间

8.以下哪些方法可以用于金的检测和分析?()

A.原子吸收光谱法

B.原子荧光光谱法

C. X射线荧光光谱法

D.红外光谱法

9.金冶炼过程中的氰化物管理,以下哪些措施是必要的?()

A.严格控制氰化物浓度

金的火法冶炼

目前,国内黄金生产中采用的炼金方法有多种,但主要可分为两类,即湿法冶炼工艺和火法冶炼工艺.湿法冶炼工艺对环境友好,但流程长,较复杂,一般应用在大型黄金冶炼厂。

而火法冶炼工艺成熟,应用灵活,适应性强.文中介绍的火法冶炼工艺是针对新疆阿勒泰地区各小型黄金生产企业产的待冶炼金泥等原料而研制的。

多年的生产实践证明,该方法也适用处理各类中小型金矿氰化池浸产生的锌置换金泥、重选精矿等。

该方法主要特点是容易掌握,简便实用,投资少,见效快,特别适用于中小型黄金生产企业。

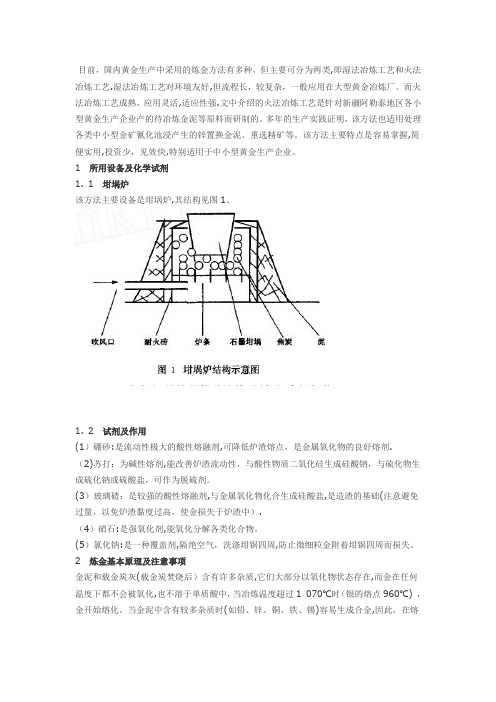

1所用设备及化学试剂1. 1坩埚炉该方法主要设备是坩埚炉,其结构见图1。

1. 2试剂及作用(1)硼砂:是流动性极大的酸性熔融剂,可降低炉渣熔点,是金属氧化物的良好熔剂.(2)苏打:为碱性熔剂,能改善炉渣流动性,与酸性物质二氧化硅生成硅酸钠,与硫化物生成硫化钠或硫酸盐,可作为脱硫剂。

(3)玻璃碴:是较强的酸性熔融剂,与金属氧化物化合生成硅酸盐,是造渣的基础(注意避免过量,以免炉渣黏度过高,使金损失于炉渣中).(4)硝石:是强氧化剂,能氧化分解各类化合物。

(5)氯化钠:是一种覆盖剂,隔绝空气,洗涤坩锅四周,防止微细粒金附着坩锅四周而损失。

2炼金基本原理及注意事项金泥和载金炭灰(载金炭焚烧后)含有许多杂质,它们大部分以氧化物状态存在,而金在任何温度下都不会被氧化,也不溶于单质酸中,当冶炼温度超过1 070℃时(银的熔点960℃) ,金开始熔化。

当金泥中含有较多杂质时(如铅、锌、铜、铁、锡)容易生成合金,因此,在熔炼金泥或载金炭灰时须按一定配比加入熔剂,以除去金银之外的金属和非金属杂质。

在金冶炼过程中,造渣是熔炼的关键,它对冶炼技术及经济指标起决定作用。

(1)造渣温度需控制在1 050℃~1 150℃。

(2)炉渣应具有较小的黏度。

黏度小,废渣与金银易分离, 回收率高,损耗小;反之,易导致金银回收率下降.(3) 尽可能降低炉渣的相对密度,减少渣量,以提高金银的回收率,降低冶炼成本.3金泥的预处理金泥的预处理实质是初步除去杂质,硫化物氧化和氧化物转化为硫酸盐的过程,为下一步提炼金创造有利条件,提高金银成色,分离其他贱金属和非金属化合物。

火法炼金步骤

火法炼金步骤嘿,朋友们!今天咱来聊聊火法炼金这神奇的事儿。

你说火法炼金像不像一场奇妙的冒险呀!就好像你走进了一个满是神秘宝藏的洞穴,手里拿着火把,小心翼翼又充满期待。

先说说这原材料吧,那可都是有讲究的。

就跟做菜一样,得选好食材才能做出美味佳肴。

这炼金的材料也得精挑细选,可不能随随便便就拿来用,不然炼出来的东西说不定就成了啥也不是的玩意儿。

然后就是那关键的火啦!这火可得控制好,不能太弱,不然啥也炼不出来;也不能太强,不然一下子就烧没啦!就好像你烤面包,火大了就焦了,火小了又不熟。

你得慢慢摸索,找到那个恰到好处的火候。

在炼金的过程中,你得时刻保持专注,就像猎人盯着猎物一样。

稍有不慎,可能就会前功尽弃哦。

你想想,好不容易走到这一步,要是因为一时疏忽搞砸了,那得多懊恼啊!还有啊,这炼金可不是一次就能成功的事儿。

有时候可能失败了好多次,但你可不能灰心丧气呀!就像爬山,哪能一下子就爬到山顶呢,总得一步一步来,失败了就再爬一次呗。

你说是不是这个理儿?这过程中可能会有各种各样的状况出现,比如突然冒出来一些奇怪的烟雾啦,或者发出一些让人心里发毛的声音啦。

但别害怕,这都是正常的。

就好像你走夜路,总觉得后面有啥跟着你,但其实啥也没有,都是自己吓自己。

等终于炼出了想要的东西,那感觉,哇塞,就跟中了大奖一样!那种成就感,真的是无法用言语来形容。

你会觉得之前的所有努力都值了!所以啊,朋友们,火法炼金虽然充满挑战,但也有着无穷的乐趣和惊喜。

只要你有耐心,有勇气,有探索的精神,就一定能在这个奇妙的领域里有所收获。

别犹豫啦,赶紧去试试吧,说不定你就是下一个炼金大师呢!。

真金不怕火炼的成语故事

真金不怕火炼的成语故事根据小说《红岩》改编的电影《在烈火中永生》中,给我们留下深刻印象的又何止宁死不屈的江姐?其中在白公馆、渣滓洞的故事:革命者的狱中斗争,狱中的新年联欢活动,狱中绝食斗争的胜利,为龙光华烈士举行追悼会,江雪琴的从容就义,许云峰在地牢里同徐鹏飞的最后一次交锋,最后的武装越狱斗争……无一不让人感动。

正所谓那一句老话——真金不怕火炼。

真金不怕火炼,语出清`名教中人《好逑传》第八回:“谁知你们真金不怕火,礼则礼,情则情,全无一毫苟且之心。

”浩然《艳阳天》第一一五章:“乌云遮不住太阳,真金不怕火炼,东山坞永远会是太阳当空,永远是我们人民的天下!”这个成语用来说明真金虽然经历火炼,但是本色不变,比喻事物或人经得住任何考验。

成语的意思很是直白,老百姓中又作“真金不怕红炉火”,也是这个意思。

不过,为什么说“真金不怕火”呢?这其中又蕴含着什么样的道理?原来,黄金历来是贵重的重金属,并担任着货币的职能。

人们发现用火烧就可以辨别出真假黄金。

因为黄金的化学性质很稳定,在空气中灼烧不与空气中的氧气反应,而假黄金的成分是药金、黄铜合金(Zn、Cu),而黄铜、药金化学性质都比黄金(Au)活泼,在空气中灼烧(高温)容易生成黑色的氧化铜(CuO)及灰色的氧化锌(ZnO)。

而金的熔点较高,达1063℃,在一般的火焰中也不会熔化。

因此,用高温灼烧,就能辨别真假黄金。

历史上,寻求长生不老的秘方和永恒不朽的黄金一直是人们、尤其是统治阶级的追求。

中国古代应运而生了一种特殊方术——炼金术。

炼金术,又称金丹术、炼丹术、点金术、黄白术。

其内容非常复杂,中心目标是用人工方法制作既可以使人“长生不死”,又能用点金的神丹点化铜、铁等普通金属以转变为黄金和白银。

由于中国古时有“成仙”的说法,所以炼丹术最先在中国诞生。

炼丹家认为,人的肉体可以借助于某种神奇的药物而获得永生。

“丹”原来指丹砂(即硫化汞),后来泛指被认为是“长生药”或“点金药”的各种药物。

黄金提炼过程:矿石提取、火法炼金、电解提金、环保处理

黄金提炼过程:矿石提取、火法炼金、电解提金、环

保处理

在提炼纯金和千足金的过程中,需要注意以下问题:

1.矿石的来源和处理:无论是纯金还是千足金,其提炼的首要步骤都是从矿

石中提取出黄金。

对于纯金的提炼,只需要从矿石中提取出黄金即可。

而对于千足金的提炼,需要更加精细的处理,以提取出更高纯度的黄金。

2.火法炼金:提炼纯金和千足金的一种常用方法是火法炼金。

这种方法需要

在高温下对矿石进行熔炼,以提取出黄金。

在火法炼金过程中,需要注意控制温度、熔炼时间和熔炼深度,以保证提取出的黄金的质量。

3.电解提金:电解提金是一种将矿石中的金溶解在氰化钠溶液中,然后通过

电解法将黄金提取出来的方法。

在电解提金过程中,需要注意控制电解液的浓度、电流密度和电解时间,以保证提取出的黄金的质量。

4.防止环境污染:在提炼纯金和千足金的过程中,会产生大量的废气、废水

和废渣,如果处理不当,会对环境造成严重污染。

因此,在提炼过程中需要采取有效的环保措施,如安装废气处理装置、废水处理装置等,以减少对环境的污染。

总的来说,提炼纯金和千足金都需要从矿石中提取出黄金,并经过一定的加工和处理。

在提炼过程中,需要注意控制温度、熔炼时间和电解液的浓度等因素,同时采取有效的环保措施,以提取出高质量的纯金和千足金。