火烧油层机理及研究现状

火烧油层技术

一、火烧油层采油机理

1、火烧油层的分类

干式正向燃烧

火 烧 油 层

湿式正向燃烧

反向燃烧 THAI和COSH技术

4/88

一、火烧油层采油机理

干式正向燃烧

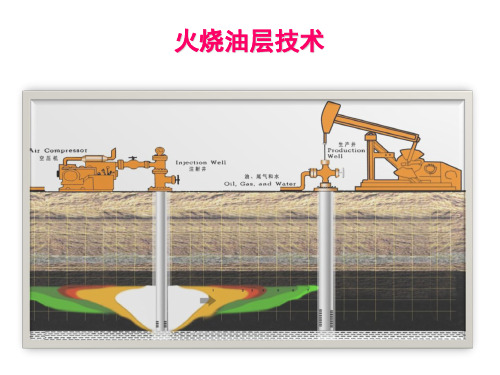

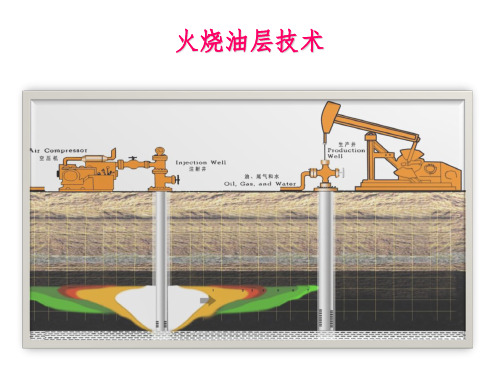

注 入 井 生 产 井

已燃区 燃烧区

结焦区 蒸汽区 富油区

原始油区

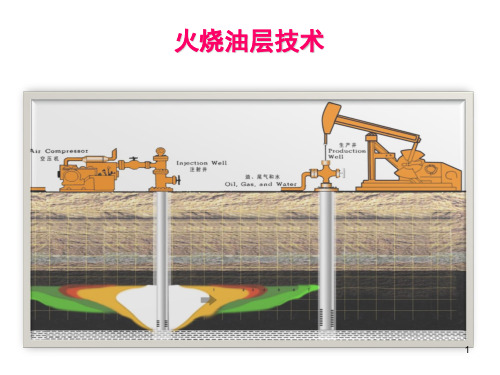

干式正向燃烧前缘移动方向与空气的流动方向相同。燃烧从注气井开始,燃烧前缘 由注入井向生产井方向移动,从注入井开始至生产井可划分为已燃区、燃烧区、结 焦区、蒸汽区、富油区和原始油区等。这些区带沿空气的流动方向而运动 。

火驱技术可应用于多种油藏类型和不同采油阶段,在某些情 况下可能成为首选开发方式:

不适合注蒸汽开发的深层、超深层稠油油藏 不适合注水、注蒸汽的水敏性油藏; 注水开发后期的普通稠油油藏; 蒸汽吞吐后期不适合蒸汽驱的油藏;

不适合注蒸汽或注汽效果差的薄层、薄互层油藏;

带有底水的稠油油藏; 沙漠等水源缺乏地区的稠油油藏。

火烧油层技术

汇 报 提 纲

一、火烧油层采油机理 二、火驱关键技术 三、国内外典型火驱矿场实例分析 四、火驱技术的油藏适用条件及筛选标准

五、新疆油田火驱矿场试验建议

2/88

一、火烧油层采油机理

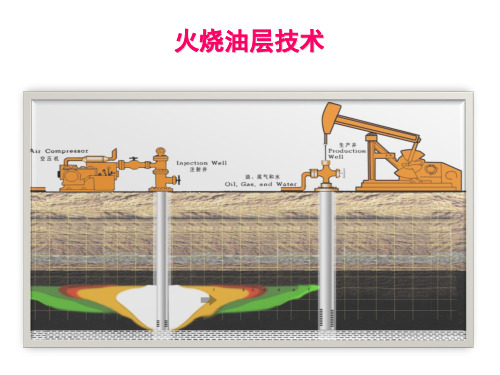

火烧油层 火烧油层又称地下燃烧或层内燃烧, 亦称火驱 。火驱就是利用地层原油中的 重质组分作为燃料,利用空气或富氧气 体作助燃剂,通过人工点火等方法使油 层原油达到燃点而燃烧,产生的热量使 油层温度上升至600~700℃ ,重质组分 高温下裂解生成的轻质油,注入的气体 、燃烧生成的气体以及水蒸汽用于驱动 原油向生产井流动,并从生产井采出。

5/88

一、火烧油层采油机理

干式正向燃烧

火烧油层技术

三、国内外典型火驱矿场实例分析

1、概述

加拿大的主要火驱项目(2019年)

经营者

油田

省

开始 时间

面积 生产 注入 φ 英亩 井数 井数 %

K 深度 md ft

μ cp

以前生 起始饱 产方式 和度,%

EOR 产量

bbl/d

Crescent Point 能源 Battrum 萨克彻温 10/66 4920 82 25 26 126 2900 70 一次采油 66 3200

9/88

二、火驱关键技术

1、点火工艺(ignition)

氧 气

稠油

相

对

轻质油

消

耗

速

率

0 100 200 300 400 500 600 700

温度,℃ 稠油与稀油在不同温度区间的氧化反应耗氧速率

10/88

℃/min ℃

二、火驱关键技术

1、点火工艺(ignition)

温 度 ,

温 升 速 度 ,

时间,min

29/88

三、国内外典型火驱矿场实例分析

2、胜利油田郑408块火驱先导试验

(2)开发历史 王庄油田郑408块Es32开发曲线

弹性开采

常规注水

30/88

三、国内外典型火驱矿场实例分析

2、胜利油田郑408块火驱先导试验

(2)开发历史

油墙

剩余油区

氧气饱和度 P 压力

含油饱和度

So

Sw

含水饱和度

温度

T

压力梯f(度dP/dx)

4/88

一、火烧油层采油机理

1、干式燃烧(dry forward combustion)

新疆油田红浅-1井区火驱三维物理模拟实验

火烧油层技术综述

文 章 编 号 :10 0 6—6 3 (0 1 0 0 0 一O 5 5 2 1 )6— 0 1 5

火 烧 油 层 技 术 综 述

.

张方 礼

盘锦 14 1 ) 2 00

( 中油辽河油 田公 司 , 辽宁

摘要 : 国 内外火烧 油层技 术文献调研 的基础上 , 在 结合辽 河油 田近 几年 火烧 油层物理 模拟 、 数

1 火驱开采原理及特点

火 驱 就是 利 用地 层 原 油 中 的重 质组 分 作 为燃 料, 利用 空气 或 富氧 气 体 作 为助 燃 剂 , 取 自燃 和 采 人 工点火 等 方法使 油层 温度 达到原 油燃 点 , 连续 并 注入 助燃 剂 , 使油 层 原 油 持续 燃 烧 , 烧 反应 产 生 燃

物性差异 大, 渗透率 为 20×1 ~ ~ 0 0 0 30 0×1 。 0

m; 原油 黏度 跨度 大 , 10—1×1。 P s 目 为 0 0m a・ 。 前 主力 稠 油 区块 历 经 近 3 蒸 汽吞 吐开 采 , 0a的 可 采储 量 采 出程 度 达 到 8 % , 0 已经 进 入 蒸 汽 吞 吐 开

于驱动原油向生产井流动 , 并从生产井采 出。火驱

的燃料 通 常认 为 是 热 裂解 反 应 过 程 中沉 淀 在 矿物 基 质上 的类 焦炭 物 , 主要 机 理是 高 温 裂解 、 气体 驱 动 和加 热 降黏 。

稠 油 的燃烧 过程 分为低 温 氧化 、 料沉积 和燃 燃

Frf o ) 称火 驱 采 油 技 术 , 中简 称 “ 驱 ”, il d 又 eo 文 火 是 最早 开展 的热 采技 术之 一 , 是一种 有 效 的提高 采 收率技 术 。该 技术 适 用 范 围广 , 既适 合 一 次 采 油 后 期 高 含 水 油 也

《火烧油层技术》PPT课件

• 专业管理人员保证压缩机的正pp常t课运件转;1515/88

3、监测工艺

二、火驱关键技术

监测内容:

• 常规油、气、水产量; • 生产井产出气体组分(判断燃烧状况/监测氧气突破); • 生产井井底流温流压(判断燃烧带前缘位置); • 其他(产出水PH值、硫酸盐、原油组分等)。

ppt课件

16

16/88

对地下真实的燃烧状态; 对燃烧带前缘的调整与控制; 点火、注气、举升工艺及其装备的可靠性; 产出流体组分在线监测与安全预警。

ppt课件

8

8/88

汇报提纲

一、火烧油层采油机理 二、火驱关键技术 三、国内外典型火驱矿场实例分析 四、火驱技术的油藏适用条件及筛选标准 五、新疆油田火驱矿场试验目标区建议

ppt课件

14

14/88

2、注气工艺

二、火驱关键技术

• 国产空气压缩机可以达到的主要技术参数:1.最大排气量75Nm3/min;2.最大排气压力 32MPa;3.排气温度≤60℃;4.电机功率1250kW;

• 胜利油田目前2台36Nm3/min压缩机多年运转正常,1台72Nm3/min 压缩机尚未投入使用

运行

ppt课件

17

17/88

3、监测工艺

二、火驱关键技术

抽油井温度、压力测试图

自喷井温度、压力测试图

ppt课件

18

18/88

二、火驱关键技术

4、完井及举升工艺

完井:

• 生产井热采完井(固井质量 至关重要);

• 注气井、生产井都要防砂;

举升:

• 火驱生产井油气比高、井筒 举升效率;

• 机械开启式阀式抽油泵和气 锚举升工艺,降低气体对泵 效的影响。

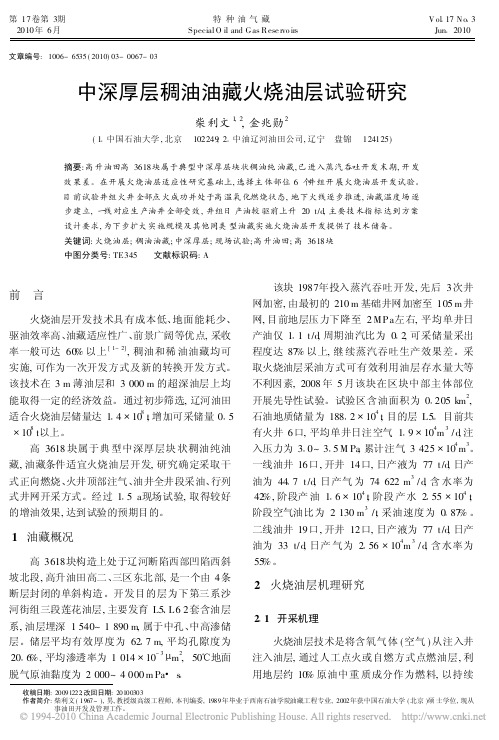

中深厚层稠油油藏火烧油层试验研究

4 2 1 油层处于高温氧化燃烧 根据试验区 24站混合气组分析资料, 氧气利

用率为 96 7% , 二氧化碳含量为 14% , 并呈递增趋 势; 视氢碳比为 2 3, 呈现高温氧化燃烧状态 [ 4 - 5 ] 。 4 2 2 火驱前缘逐步扩展, 油藏温度场逐步建立

根据测温显示, 下倾方向油 层温度呈 上升趋 势, 高 36171侧井距离火驱井高 36172井 36 m, 油 层温度于 2008年 10月达到 142 。上倾方向温度 观察井油层温度为 75 左右, 与驱前变化不大 [ 6] 。

2 火烧油层机理研究

2 1 开采机理

火烧油层技术是将含氧气体 ( 空气 ) 从注入井 注入油层, 通过人工点火或自燃方式点燃油层, 利 用地层约 10% 原油中重 质成分作为燃料, 以持续

收稿日期: 20091222; 改回日期: 20100303 作者简介: 柴利文 ( 1967- ), 男, 教授级高级工程师, 本刊编委, 1989年毕业于西南石油学院油藏工程专业, 2002年获中国石油大学 ( 北京 )硕 士学位, 现从

( 2) 采取人工点火方式, 实现注气井深层点火 一次成功。分别采取电点火和化学点火方式成功 点火 6口井 ( 电点火 3口, 化学点火 3口 ), 其中电 点火一般为 5~ 10 d, 化学点火一般为 15~ 40 d。

( 3) 完善注采及监测系统, 为火驱有效开展奠 定基础。共实施油气井 12口, 基本实现火驱井组 注采对应, L5砂体对应生产井占 75% , L6砂体对 应生产井占 77% 。先后实施油 井转观察井 5口, 原观察井加深测试管柱 1口, 目前共有固定温度观 察井 6 口, 测试周期为 1个月。同时, 加强一线油 井产出气组分分析, 加强取样工作。试验以来共进 行温度剖面测试 35井次, 气组分分析 2 680井次。

火烧油层技术

电缆绑在油管外 壁,通过井下连接 器与点火器连接, 油管正注。

电缆在油管内, 通过特殊的对接技术 实现井下对接,油套 注气。

工艺 型号 SL-I SL-Ⅱ

13/88

井底点火功率(KW) 适应井深(m) 60 40 2000 1500

适应井斜 ( 0 ) 60 30

耐压 (MPa) 20 30

最大外径 (mm) 140 89 13

二、火驱关键技术

2、注气工艺

基本要求:

• 连续性(两套以上的压缩机组) • 单向性(单向流动控制装置)

• 递增性(额定功率/最高工作压力/最大排气量选择)

主要影响因素:

• 油藏埋深(地层压力/压力系数)

• 地层吸气能力(油层厚度、原油黏度) • 注采井距

一、火烧油层采油机理

3、火驱技术的应用前景

火驱技术可应用于多种油藏类型和不同采油阶段,在某些情况下 可能成为首选开发方式:

不适合注蒸汽开发的深层、超深层稠油油藏 不适合注水、注蒸汽的水敏性油藏; 注水开发后期的普通稠油油藏; 蒸汽吞吐后期不适合蒸汽驱的油藏;

不适合注蒸汽或注汽效果差的薄层、薄互层油藏;

4、完井及举升工艺

完井:

• 生产井热采完井(固井质量 至关重要); • 注气井、生产井都要防砂;

机械开启

阀式泵

举升:

• 火驱生产井油气比高、井筒 举升效率; • 机械开启式阀式抽油泵和气 锚举升工艺,降低气体对泵 效的影响。

气锚

19

19/88

二、火驱关键技术

5、防腐技术

• 生产井防腐;

• 注气井防腐; • 地面管线及流程防腐; ——生产井及地面流程主要防止CO2腐蚀 ——注气井主要防止长期高压注气情况下的富氧腐蚀

火烧油层

火烧油层定义:火烧油层是一种用电的、化学的等方法使油层温度达到原油燃点,并向油层注入空气或氧气使油层原油持续燃烧的采油方法。

火烧油藏有向前燃烧、反向燃烧和湿式燃烧三种基本方式。

向前燃烧是常用的方法,该法驱动的流体必须通过油藏的低温区流向生产井,对特稠原油,可能形成流体阻塞。

反向燃烧可以克服阻塞问题,但其耗风量大,约为向前燃烧法的2倍。

湿式燃烧是新发展的一种方法,使得其耗风量约为向前燃烧法的三分之一。

优点:(1)是一种有效的提高采收率技术。

用这种方法开采高粘度稠油或沥青砂。

可以把重质原油开采出来,并通过燃烧部分地裂解重质油分,采出轻质油分。

这种方法的采收率很高,可达80%以上。

因此火烧油层的方法更适用于深井。

(2)是把随石油采出来的天然气等可燃气体,在还未达到爆炸浓度之前烧掉。

缺点:实施工艺难度大,不易控制地下燃烧,同时高压注入大量空气的成本又十分昂贵。

其原理是通过燃烧少量的地层原油产生热量和压力,从而降低地层原油的黏度。

基本特点火烧油层方法分为三类:正向燃烧、反向燃烧和联合热驱。

正向燃烧注入的是空气或氧气,在空气注入井的附近将油层点燃,燃烧前缘由注入井向外传播,连续注入的空气驱动着燃烧带穿过油层达到附近的生产井,其优点是作为燃烧的是原油中无价值的焦油(焦炭)。

缺点是采出原油必须经过低温地区,可能形成原油堵塞,高黏油尤其明显,且热能利用率低。

反向燃烧法克服了这两个缺点,在开始时与正向燃烧相同,但从点火井向外燃烧一段距离之后,即转为向邻近井注空气,驱动着原油向原来的点火井推进,而燃烧前缘却从点火井向邻近井移动,与原油运动的方向恰好相反。

反向燃烧主要用于开采特稠油,但此法需要大量的氧气,而且燃烧的是相对较轻的原油馏分,而不是正向燃烧中的重质组分。

联合热驱将火驱与水驱结合,水的热容和汽化潜热较高,能有效利用燃烧前缘后面储存的大量热量,消耗较少的燃料驱动高粘原油,此外,水的来源广泛、成本低。

但火烧油层的油井事故较多 (这与高温和腐蚀性有关),有一定的风险,技术也较复杂。

火烧油层技术ppt课件

监测与控制阶段

数据采集与分析

效果评估

采集并分析燃烧过程中的数据,如温度、 压力、流量等,以便了解燃烧状态和效果 。

根据采集的数据,评估火烧油层的效果, 如燃烧效率、油层渗透率变化等。

参数调整

安全监控

根据效果评估结果,对燃烧参数进行调整 ,优化火烧油层效果。

对燃烧过程进行安全监控,确保燃烧过程 的安全与稳定。

通过引入火烧油层技 术,实现大幅度提高 采收率的目标。

案例三

某复杂油田具有多夹层、高含 水等特点,开采难度较大。

火烧油层技术在该油田的应用 面临燃烧控制难度大、夹层水 处理等技术挑战。

通过技术创新和工艺优化,成 功实现火烧油层技术的有效应 用,提高采收率。

1.谢谢聆 听

火烧油层技术是一种将地下石油资源通过高温燃烧方式进行 开采和处理的技术。它通过向油层注入空气或氧气,并点燃 油层,利用高温燃烧产生的热量将石油从油层中驱出,并通 过集输系统进行收集和处理。

火烧油层技术的原理

火烧油层技术的原理概述

火烧油层技术的原理是利用高温燃烧产生的热量将油层中的石油进行加热和汽 化,使其从油层中驱出,并通过集输系统进行收集和处理。

01

02

03

难采油藏开发

对于一些难采的油藏,火 烧油层技术将是一种有效 的开发方式,能够提高采 收率。

提高采油效率

火烧油层技术能够提高采 油效率,缩短开采周期, 降低开采成本。

环境保护

火烧油层技术能够减少对 环境的污染,特别是在一 些敏感地区,该技术将有 助于保护环境。

如何推动火烧油层技术的发展

加强科研投入

02 火烧油层技术的实施步骤

准备阶段

资料收集

1.A 收集关于油层的地质、气态 等数据。

火烧油层机理及研究现状

火烧油层机理及研究成果一、火烧油层技术1.1火烧油层定义1.1.1 开采机理火烧油层又称火驱或层内燃烧法,即在一口或数口注气井(又称火井)中点燃油层后,通过不断向油层注入适量氧化剂(空气或富氧气体)助燃,形成径向移动的燃烧前缘(又称火线)。

火线前方的原油受热降粘、蒸馏,蒸馏后的轻质油、汽与燃烧烟气被驱向前方,留下未被蒸馏的重质组分在高温下产生裂化、分解,最后剩下的裂解产物(本文也称其为副产物)—焦炭作为火烧油层的燃料,维持油层继续向前燃烧;在高温下,油层水(包括束缚水)、注入水及燃烧生成水,变成蒸汽,携带大量的热量传递给前方油层,并再次洗刷油层原油。

这样便在地下油层内形成一个多种驱动机制并存的复杂过程,各种机制共同作用,最终把原油驱向生产井。

根据油层温度和含油饱和度分布,将油层划分为六个不同区带,已燃区、燃烧带、结焦带、蒸发( 裂解、蒸馏) 区、轻质油带、富油带和未受影响区。

物理化学反应主要集中在蒸汽区(热蒸馏),结焦区(高温热裂解),燃烧区(高温氧化)。

根据火烧油层反应温度的不同,火烧油层过程可以分为低温氧化和高温氧化反应过程。

一般情况下,油田在实施火烧油层时必须连续监测分析产出气,以确保火驱处于热裂解(高温氧化)燃烧状态1.1.2 火烧油层技术分类火驱技术按注入空气方向和燃烧前缘的移动方向可以分正向燃烧和反向燃烧,前者注入空气与燃烧前缘移动方向相同,故称为正向燃烧;后者空气流动方向和燃烧前缘移动方向恰好相反,故称为逆向燃烧或反向燃烧;正向燃烧按注入空气中掺水与否又分干式正向燃烧和湿式正向燃烧。

在直井网火驱的基础上,将重力泄油理论与传统的火驱技术结合开发出了利用水平井进行火驱的技术( COSH) 和垂直井或者水平注入井与水平生产井结合的“脚尖到脚跟”的火驱技术( THAI) 。

将水平井技术应用于火驱采油,扩大了火驱技术的应用范围,既没有原油黏度的限制,又可以有效减缓火驱气窜速度,降低了操控难度和风险。

火烧油层机理

(二)火烧油层燃烧方式

➢ 干式正向燃烧 ➢ 反向燃烧 ➢ 湿式燃烧

空气注入方向

油藏适应性广,热利用率低 解决生产井附近冷油问题,操 作难度大。变成正向燃烧 热利用率高,操作难度大

燃烧前缘方向

正向燃烧

反向燃烧

(三)火驱采油的基本操作程序

准备 工作

试

油层

注

点火

排空井底空气

确定注气压力

电点火 化学点火 自燃点火

L5转火驱

Ao=0.45km2 N=449.1×104t

L6转火驱

Ao=0.078km2 N=41.4×104t

截止2014年9月30日,L5+L6火驱注气井17口, 开井16口,一线油井总数79口,开井58口

日注气16.4184×104m3,累注气2.9166×108m3 井口日产液:362.9t/d ,日产油:127.6t/d

火烧油层技术及其应用

勘探开发研究院稠油开发所 二零一四年十月

前言

辽河油田先后在5个区块进行了常规直井网火驱试验,目前正在运行火驱试验 的区块共有4个(注气井开井137口,日产油931.4t/d ),厚层——块状稠油油藏共 有火驱井组68个(注气井开井64口,日产油283.3t/d),薄互层状稠油油藏91个 (注气井开井73口,日产油648.1t/d ),年产油超过30万吨。薄互层状稠油油藏火 驱效果逐渐显现其优势,厚层——块状稠油油藏火驱开发暴露出纵向动用程度低、 火线超覆等纵向动用程度低的问题,成为研究解决的难题。在此,介绍一下火驱开 发机理及这几年来在高3-6-18块火驱跟踪、研究、调整方面的一点体会。

1998

2002

2006

150m

105m

高3-6-18块采油曲线

巨厚块状稠油油藏火烧油层主要问题及对策研究

巨厚块状稠油油藏火烧油层主要问题及对策研究火烧油层是提高稠油油藏采收率的有效技术,但因其点火、稳火、控火难度大,在我国还处于理论研究和先导试验阶段,尤其在厚层块状油田应用世界上还没有先例。

系统分析^p 了高升油田中深层巨厚块状稠油油藏火烧油层现场实施过程中暴露出的主要问题,提出了改善火烧油层开发效果的具体技术对策。

火烧油层稠油油藏厚层块状高升油田1 概况高升油田为中深巨厚块状稠油油藏,油藏埋深1510~1890m,油层厚度65~110m,储油层主要岩性为砂砾岩,50℃地面脱气原油粘度2800~4000mPa?s,20℃原油密度为0.94~ 0.96g/cm3。

该油田投产于上世纪70年代,其开发经历了常规开采、蒸汽吞吐等开发方式,是辽河稠油热采开发最早的油田之一。

目前油田开发进入到一次采油后期的低产低效阶段,曾进行多次开发方式转换试验均未取得令人满意的结果。

2022年初对该油田进行了火烧油层物模、数值模拟研究,认为火驱采油是可行的[1],自此经过近5年火驱开发,目前已成为中石油最大火驱基地。

共有注气井(火井)47口,日注气43×104m3,单井日注气0.8~2.7×104m3,注入压力1.0~10.2MPa,累注气4.1×108m3。

2 火烧油层过程中暴露出的主要问题火烧油层技术因其点火、稳火、控火难度大,在我国还处于理论研究和先导试验阶段,尤其在厚层块状油田应用世界上还没有先例。

高升油田在现场实施过程中逐渐暴露出油藏工程、采油工艺、地面工程等诸多问题。

2.1 重力超覆严重,构造高部位油井发生“气窜”在三维火驱油物模实验结果来看,受注入空气与油水密度差的控制,火驱过程中存在明显的重力超覆现象。

高升油田油层厚度65~110m,重力超覆现象更加强烈。

处于构造高部位采油井段高于注气井段的油井产气量大,如,分别高于注气井段40m、60m的2口油井最高时产气量分别达到23000m3、32000m3,而射孔井段低的油井产气量低于2000m3,级差达到一个数量级,平面上表现出“气窜”现象。

火烧油层

火烧油层技术的发展和应用1 火烧油层技术简介1.1火烧油层技术最早在1917年美国的J.O.李威斯就提出了采用热采和注溶剂的方法来驱动地层中的原油,从而提高采收率的定义。

在1923年霍华德(Howard)正式提出了火烧油层(火驱)方法的专利。

火烧油层又称为地下燃烧或层内燃烧,亦称火驱开采法。

火驱就是利用地层原油中的重质组分作为燃料,利用空气或富氧气体作为助燃剂,采取自燃和人工点火等方法使油层温度达到原油燃点,并连续注入助燃剂,使油层原油持续燃烧,燃烧反应产生大量的热,加热油层,使得油层温度上升至600~700℃,重质组分高温下裂解,注入的气体、重油裂解生成的轻质油、燃烧生成的气体以及水蒸汽用于驱动原油向生产井流动,并从生产井采出。

1.2 火烧油层技术原理火驱的燃料通常认为是热裂解反应过程中沉淀在矿物基质上的类焦炭,主要机理是高温裂解、气体驱动和加热降黏。

可简述为在一定的井网条件下,通过注汽井(又称火井)点燃油层后,向油层连续注入空气(或富氧)助燃,形成移动燃烧带(又称火线)。

火线前方原油受热降粘、蒸馏,蒸馏后的轻质油、蒸汽及燃烧所产生等烟气在热力作用下向生产井运动,未被蒸馏的重质成分在高温条件下产生裂CO2化、分解作用,最终成为焦炭,成为维持油层继续向前燃烧的燃料;高温作用下,油层束缚水、蒸汽吞吐冷凝水及燃烧生成的水成为水蒸汽,携带大量热量向前运动,再次驱替原油,形成一个多种驱动的复杂过程,将原油驱向生产井(图1)。

1.3 火烧油层的分类火驱技术按注入空气方向和燃烧前缘的移动方向可以分为正向燃烧和反向燃烧,前者注入空气与燃烧前缘的移动方向相同,故称为正向燃烧;后者空气流动方向和燃烧前缘的移动方向恰好相反,故称为逆向燃烧或反向燃烧;正向燃烧按注入空气中掺水与否又分为干式正向燃烧和湿式正向燃烧。

在直井网火驱的基础上,将重力泄油理论与传统的火驱技术结合开发出了利用水平井进行火驱的技术( COSH) 和垂直井或者水平注入井与水平生产井结合的“脚尖到脚跟”的火驱技术( THAI) 。

火烧油层

火烧油层传热特性研究

火烧油层采油属于特殊的多孔介质燃烧,发生 于地下高温高压的非均质多孔介质内。研究火烧油 层的传热特性有助于进一步认识火烧油层的驱油机 理 ,从而指导现场试验。燃烧管实验是研究火烧油 层的基本实验 ,也是确定油藏燃料和燃烧特性的最 可靠、最直接的方法,并为火烧油层现场先导试验和 工业性试验提供最重要的火烧油层参数。

世界石油资源现状

• 随着全球经济的日益发展, 世界对石油的需求量迅 猛增长, 经过上个世纪对常规油资源的大规模的开发后, 稠油资源以其丰富的储量吸引了世人的注意, 因而稠油 油藏的开发技术也备受关注。 • 稠油开采工艺被人们倍受关注,其中的蒸汽驱和火 烧油层技术也是人们研究最多的开采工艺方法。

蒸汽驱与火烧油层

多孔介质燃烧技术的概念

气体在多孔介质中的燃烧都可以称为滤过燃烧即气体 (可燃气体和氧化剂 )流过多孔介质孔隙过程中发生的燃 烧过程。按照多孔介质性质及研究重点不同,可以划分为 以下几个方向:多孔惰性介质中的燃烧技术、 催化性多孔 介质中的燃烧技术、 可燃多孔介质中的燃烧、 多孔介质 的燃烧合成或烧结技术等。对于惰性多孔介质中的燃烧,

• 目前在日本、德国和美国, PMC技术已成功应用于冶金、 机械、化工、陶瓷等行业的一些燃气炉窑上。鉴于该技术 的重要性, 国内的重点高校和研究所纷纷开展对该技术的 研究,建立了相应的试验台,但是由于缺乏产学研的渠道以 及没有解决多孔介质材料的寿命问题, PMC技术目前在国 内没有实现工业化。宝钢研究院于 2010年 8月在一台 2 MW 功率的加热炉上实现了多孔介质燃烧技术的应用, 填 补了国内空白。

又可以分为 2种情况:火焰完全在多孔介质内部燃烧和主

要在多孔介质表面燃烧。

惰性多孔介质中预混燃烧机理

火烧油层(干式燃烧)室内实验研究

开 发 方 式 相 比具 有 投 资 少 、 收 率 高 的 明 显 优 采

势 ¨ 。世 界 范 围 内从 2 0世 纪 5 O年代 开 始进 行 火 烧 油层 实验 至今 , 开 发方 式 仍 没 有普 及 , 中 国 此 在

这种开 发方式 仍 然 处 于试 验 阶段 。火 烧 油层 对 其 相关技 术要 求很 高 , 有些 关键 技术 至今还 没有 得到

过程建 立对 应关 系 , 而也 可 以解 决现 场试 验过程 进 中难 于判定 地层 火烧状 态 等难题 。

1 实验 流程

实 验采 用 一维 模 型进 行 火 烧油 层 物 理模 拟 实 验 。模 型 尺寸为 4 m x m × m, 置 主要 包 2c 9 c 4 c 装

由于高 温氧 化阶段 主要 生成气 体产 物 , 气 因此 体组 分跟踪 监 测是 判 别火 烧 状 态 的有 效 手 段 。图

1 0 、 O、 O 是 : C C 浓 度 随火 烧 时 间变 化 图 。从 图 1 中看 出 , O和 C 的变化 趋 势 是一 致 的 , 0 C O 而 的 浓度与 C O和 C :的 浓 度是 反 相 关 系 。原 油 在 点 O 火 过程 中 C : O 的浓度 快速 上升 , 在燃 烧 时 间为 17 0 mi 到 第 1个 峰 值 ( 度 为 1. 9 ) n达 浓 0 9 % 。一 般 认 为, 此点 对应模 型 燃烧 区 的最 高 温度 , 即原 油 的 自 燃 温度 , 这是 火驱试 验 的一个重 要参 数 。

化反应 和高温 氧化 反应 。低 温氧 化 阶 段 主要 是 原 油 与氧 结合 的过程 , 生成 C一 0和一 O 等含氧 基 H 团 。高温 氧 化 反 应 是 原 油 与 0 反 应 直 接 生 成

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

火烧油层机理及研究成果一、火烧油层技术1.1火烧油层定义1.1.1 开采机理火烧油层又称火驱或层内燃烧法,即在一口或数口注气井(又称火井)中点燃油层后,通过不断向油层注入适量氧化剂(空气或富氧气体)助燃,形成径向移动的燃烧前缘(又称火线)。

火线前方的原油受热降粘、蒸馏,蒸馏后的轻质油、汽与燃烧烟气被驱向前方,留下未被蒸馏的重质组分在高温下产生裂化、分解,最后剩下的裂解产物(本文也称其为副产物)—焦炭作为火烧油层的燃料,维持油层继续向前燃烧;在高温下,油层水(包括束缚水)、注入水及燃烧生成水,变成蒸汽,携带大量的热量传递给前方油层,并再次洗刷油层原油。

这样便在地下油层内形成一个多种驱动机制并存的复杂过程,各种机制共同作用,最终把原油驱向生产井。

根据油层温度和含油饱和度分布,将油层划分为六个不同区带,已燃区、燃烧带、结焦带、蒸发( 裂解、蒸馏) 区、轻质油带、富油带和未受影响区。

物理化学反应主要集中在蒸汽区(热蒸馏),结焦区(高温热裂解),燃烧区(高温氧化)。

根据火烧油层反应温度的不同,火烧油层过程可以分为低温氧化和高温氧化反应过程。

一般情况下,油田在实施火烧油层时必须连续监测分析产出气,以确保火驱处于热裂解(高温氧化)燃烧状态1.1.2 火烧油层技术分类火驱技术按注入空气方向和燃烧前缘的移动方向可以分正向燃烧和反向燃烧,前者注入空气与燃烧前缘移动方向相同,故称为正向燃烧;后者空气流动方向和燃烧前缘移动方向恰好相反,故称为逆向燃烧或反向燃烧;正向燃烧按注入空气中掺水与否又分干式正向燃烧和湿式正向燃烧。

在直井网火驱的基础上,将重力泄油理论与传统的火驱技术结合开发出了利用水平井进行火驱的技术( COSH) 和垂直井或者水平注入井与水平生产井结合的“脚尖到脚跟”的火驱技术( THAI) 。

将水平井技术应用于火驱采油,扩大了火驱技术的应用范围,既没有原油黏度的限制,又可以有效减缓火驱气窜速度,降低了操控难度和风险。

(1)干式正向燃烧干式正向燃烧前缘移动方向与空气的流动方向相同。

燃烧从注气井开始,燃烧前缘由注入井向生产井方向移动,从注入井开始至生产井,可划分为已燃区、燃烧带、结焦带、蒸发( 裂解、蒸馏) 区、轻质油带、富油带和未受影响区等几个区带。

这些区带沿空气的流动方向而运动。

(2)湿式正向燃烧湿式正向燃烧就是在正向燃烧的基础上,在注气过程中添加一定量的水,以扩大驱油效率和降低空气油比。

湿烧可分为常规湿烧和超湿烧,当注入水均以蒸汽状态通过燃烧带时称为常规湿烧,对于给定的原油,常规湿烧的峰值温度通常略高于干烧,2种燃烧模式生成气的组成相似。

当注入水速度高到有液态水通过燃烧带时称为超湿烧。

湿式燃烧比干式燃烧的驱油效果好,主要原因是: ①蒸汽带驱油是火驱过程中的1个重要机理;②随着湿式燃烧水气比的增加,发生氧化反应的区域范围扩大,蒸汽带的温度下降,对流前缘速度增加,加速了热对流的传导,驱油效率增大;③在湿式燃烧过程中,随着氧气利用率的降低,燃烧1m3油砂所需空气量降低,燃烧前缘速度减慢,驱油效率几乎不变。

但湿式燃烧存在操作难度大的问题。

(3)反向燃烧反向燃烧前缘移动方向与空气流动方向相反。

燃烧从生产井开始,燃烧前缘由生产井向注入井方向移动,被驱替的原油必须经过正在燃烧的燃烧带和灼热的已燃区。

反向燃烧是利用分馏和蒸汽传递热量的作用来开采完全不能流动的原油,用于正向燃烧不能有效开发的油藏,如特、超稠油油藏的开采。

由于反向燃烧空气消耗量大,约为正向燃烧的2倍,且往往会变成正向燃烧,因此,实际生产中一般不采用该方法。

(4)THAI 技术THAI又称从脚尖到脚跟的注空气技术。

该方法将火驱技术与重力泄油理论结合起来,可获得非常高的稠油采收率,有2种井型组合形式,即: 直井-水平井组合和水平井-水平井组合。

直井-水平井组合中水平生产井部署在位于油层下部的位置,垂直注气井(水平注气井)部署在靠近水平井末端(脚尖)处,从垂直井内注入空气或者氧气,燃烧带由脚尖沿水平井向脚跟处推进,燃烧前缘加热的原油依靠重力作用泄到下面的水平生产井中而产出。

该方法充分利用上倾遮挡、原油改质及重力作用使注入气沿着指定的通道燃烧,黏度降低的原油直接流入水平生产井井段被采出。

此外,水平井完井时,可以在水平段加入裂解催化物质,强化就地改质过程,进一步改善采出油的油品性质。

与常规火驱技术相比,THAI具有以下优点: ①燃烧前缘稳定,容易控制,受油层非均质性影响较小;②燃烧效率较高,三维物理模拟结果表明产出气中氧气含量低;③采收率高,相似物模实验中采收率达到80%以上;④由于高温裂解作用,采出原油的性质改善,试验结果表明API°一般可提高50% 左右;⑤THAI火驱时可以控制气体超覆,并能有效提高储量动用程度.(5)COSH技术COSH ( The combustion override split production horizontal well)是重力泄油与火驱技术结合的另一种方式,井型为直井/水平井组合形式。

其操作过程包括多口垂直注入井和水平生产井的组合,一般情况下,垂直注入井在水平生产井的正上面。

生产原理如下:1)将含氧气体通过水平井正上方的一排垂直井注入到油层中,一般将气体注入到油层的上部,并在注入井中进行冷水循环,防止井筒因温度过高而损坏;2)在距生产井较远处部署排气生产井,将燃烧带生成的废气排出,尽可能降低产出气体中氧气的含量及产出气的温度;3)水平生产井部署在靠近油层底部的位置,以便最大限度地利用重力泄油的作用,水平井中的产出气体要严加监测,防止水平井附近的温度过高。

4)若初期在注入井和气体生产井之间不具备足够的热连通,可以采取各种措施使得注入井和生产井之间尽快形成热连通,确保达到高温氧化的燃烧温度。

5)在燃烧过程中,首先在各注入井的周围形成分散的燃烧腔,随着燃烧过程的进行,各个小燃烧腔向外扩展连成一连续的燃烧腔,加热的原油靠重力作用泄到下面的生产井,其泄油机理与SAGD的机理相近。

(6)稀油火驱高压压缩空气+高压注气系统——注气井;氧气+原油——燃烧复合驱油:混相气体二氧化碳驱、非混相气体氮气驱、混相烃(凝析油)驱、蒸汽/热水驱火驱成功的关键在于氧化动力学,即碳氧化物的生成模式1、加氧反应:烃+ 氧= 加氧产物(包含羧酸、醛、酮、醇类以及过氧化氢物)2、热裂解(燃烧)反应:烃+ 氧= 二氧化碳+ 氮气+ 水+ 能量稀油火驱地质、操作及油藏参数:能够连续自燃的原油油层温度:> 75℃剩余含油饱和度: Sor> 25%渗透率: 2 –100 mD 油层厚度: 2 –16米,>16米(大倾角)水平波及面(连通性)好的井网安全有效的操作良好的油藏监督、运行成本监督以及可能的油藏模拟相对便宜的能源目前干式正向燃烧、湿式正向燃烧和THAI 现场试验效果较好,并取得了一些认识,而这些研究成果的应用均局限在浅层、层状稠油油藏中。

总体来看,火驱技术在现场中应用存在以下难点: ①燃烧前缘推进方向难以控制,引起单方向火窜、火线超覆,平面及纵向波及系数低,注入空气过早突破,导致采收率低;②难以维持持续高温氧化所需的空气量;③大量产气,严重出砂,油管、套管腐蚀和结垢等;④对于吞吐开发后期的稠油油藏,由于剩余油的零散分布、储层的非均质性,火驱油藏工程设计更加复杂,注气速度与剩余油的对应关系,分层配气可行性都是关系到火驱成败的关键因素。

1.1.3 火烧油层技术特点(1)驱油特点从火驱采油机理和燃烧过程可以看出,火驱具有以下驱油特点:①具有注气保持地层压力的作用,有助于建立生产压差和驱动压差;②兼有火驱、蒸汽驱、热水驱作用,热利用率更高。

高温蒸馏和裂解作用还可提高产出原油的轻质组分含量;③燃烧产生的二氧化碳形成二氧化碳驱,省去了制造二氧化碳的装置和投资;④具有混相驱效应,可以降低原油界面张力,提高驱油效率,火烧油层室内实验已燃烧区残余油饱和度甚至接近零;⑤火烧过程中燃烧了约10% 的燃料为原油中不需要的组分,剩余油的品质被大大提高;⑥火烧油层采油比注蒸汽采油现场条件更加广泛,尤其埋藏较深的油层。

火烧油层采油正因为具有这些优势,以及近年来不断提高的对燃烧驱油机理认识,火烧油层技术重新走进了人们视线,该技术回采率高、热效高、适用范围广,合理应用就会取得良好开发效果。

(2)适应范围不适合注蒸汽开发的深层、超深层稠油油藏不适合注水、注蒸汽的水敏性油藏;注水开发后期的普通稠油油藏;蒸汽吞吐后期不适合蒸汽驱的油藏;不适合注蒸汽或注汽效果差的薄层、薄互层油藏;带有底水的稠油油藏;沙漠等水源缺乏地区的稠油油藏。

(3)技术难点对地下真实燃烧状态的控制;对燃烧带前缘的调整与控制;点火、注气、举升工艺及其装备的可靠性;产出流体组分在线监测与安全预警。

1.2 国内外研究现状及现场应用1.2.1 国外火烧油层技术发展概况火烧油层工艺最早是由瓦尔科特和霍瓦德提出的,并于1923 年获得美国专利。

而第一次火烧现场试验是前苏联于1933 年在薄煤层中实施的,也就是现在说的煤的地下气化。

前苏联还最先于1934 年把火烧工艺应用于采油。

此后,各国纷纷开展了火烧油层的项目研究工作,除了前苏联之外还有美国、加拿大、委内瑞拉、罗马尼亚和中国等。

美国最早的一次火烧油层现场试验是1942 年的俄克拉荷马州的Bartlesville 油田进行。

当时并不是有意识的点燃油层,用的是能产生480℃热空气的井下加热器,附近几口生产井产量提高,原油API 值增大,温度升高,符合火烧油层特点。

1959 年Tadema 针对干式正向燃烧过程提出了空气需要量的计算方法,以及估算其采收率与已燃容积之间的关系式。

Poettmann 和Benhand,Ramey 等人在此后也提出了这方面的分析结果。

他们的工作奠定了火烧油层室内实验和理论分析的初步基础。

1960年Willson和Read等人在室内开展了干式正向燃烧和正向湿式燃烧实验,建立了相关的计算式,并讨论了其主要的影响因素。

1962 年Alexander 等人开展了原始含油饱和度对燃烧燃料的影响、燃料与原油密度的关系、燃料对总空气量的影响和低温氧化对燃烧燃料的影响等试验,探讨了影响火烧油层的主要因素。

1963 年Showalter W.E 通过室内燃烧釜试验对不同API 值的油样在不同压力条件下进行反应,提出了燃料消耗量、空气需要量与原油°API 值之间的关系图示,结果显示随着原油°API 值的增大,燃料消耗量和空气需要量都降低。

1963 年Chu.C 在Two-dimensional Analysis of a Radial Heat Wave 和The Vaporization–conden sation Phenomena in a Linear Wave 这两篇论文中提出了维持燃烧所需的最低空气流量估算方法—朱氏法。