二级直齿圆柱齿轮减速器_课程设计

机械设计课程设计二级直齿圆柱齿轮减速器

机械设计课程设计说明书设计题目:二级直齿圆柱齿轮减速器院系:粮油食品学院专业:食品科学与工程班级:食工 0904 班学号: 200948060411设计人:孙军指导教师:曹宪周完成日期:2011年9月15日目录一、传动装置总体设计 (1)A、确定传动方案 (5)B、电动机的选择 (6)C、计算传动装置的运动和动力参数 (8)➢Ⅰ、Ⅱ轴的大小齿轮 (9)➢Ⅱ、Ⅲ轴的大小齿轮 (12)D、轴的设计计算及轴承的选择计算 (15)E、轴承的选择计算 (16)F、联接件、润滑密封和联轴器的选择及计算 (17)1、键连接 (17)2、联轴器的选择及计算 (17)3、润滑方式、牌号及密封装置 (18)二、绘制减速器装配图·························附图三、绘制零件图····························附图四、参考文献 (18)五、总结 (18)原始数据:A、已知条件1).运输带工作拉力F=1350N;2).运输带工作速度v=1.2m/s(允许运输带速度误差为±5%);3).滚筒直径D=180mm;4).滚筒效率ηj=0.96 (包括滚筒与轴承的效率损失);5).工作情况:正反转传动;断续工作,有轻微振动;启动载荷为公称载荷的1.4倍;每天工作12小时,寿命为8年,大修期3年,每年按260个工作日计算。

机械设计课程设计二级展开式直齿圆柱齿轮减速器(全套图纸三维)

(1). 传动 装置总传动 比 (2). 分配 传动装置各 传动比

由[1]327 页中表 8-184 选常用的同步转速为1000 r min 的 Y 系列电动 Υ132Μ1− 6 ,

其满载转速为 nω = 960 r min 。

nω =960r min

总传动比: i = nm = 960 = 13.40 nω 71.62

对于两级展开式圆柱齿轮减速器,一般按齿轮浸油润滑要求,即各级大齿轮直径相近

i = 13.40 i1 = 4.19

的条件分配传动比,因此,速器高速级和低速级的传动比分别取 i1 = 4.19 ,i2 = 3.2 。 i2 = 3.2

3. 计 算 传 动装置的 运动和动 力参数

(1). 各轴 转速的计算

(3). 确定 电动机转速

卷筒轴作为工作轴,其转速为:

nω

=

6 × 10 4Vm πD

=

6 ×104 ×1.5 π × 400

= 71.62 r

min

nω = 71.62r min

-4-

2. 计算传 动装置的 总传动比 和分配各 级传动比

传动装置总传动比:按[1]11 页中表 2-3 推荐的各传动机构传动比的二级展开式圆柱齿

×

0.97 2

=

0.89

故 Ρo = Ρω KW = 4.63KW = 5.20KW

η

0.89

Ρo = 5.20KW

因载荷平稳,电动机额定功率 Ρm 只需略大于 Ρ o 即可。按[1]327 页中表 8-184Y 系列

闭式三相异步电动机技术数据,选电动机的额定功率为 Ρm =5.5kw

Ρm =5.5kw

= 9550 ΡI nI

= 9950 5.07 = 50.44N ⋅ m 960

机械课程设计【二级减速器】

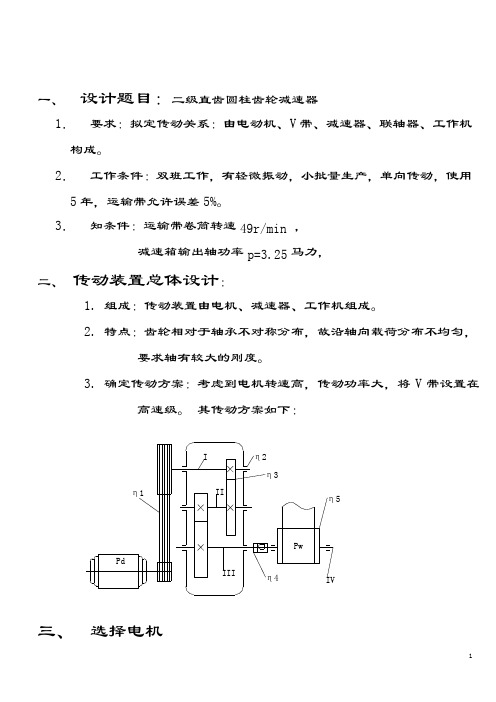

一、设计题目:二级直齿圆柱齿轮减速器1. 要求:拟定传动关系:由电动机、V 带、减速器、联轴器、工作机构成。

2. 工作条件:双班工作,有轻微振动,小批量生产,单向传动,使用5年,运输带允许误差5%。

3. 知条件:运输带卷筒转速49r/min , 减速箱输出轴功率p=3.25马力, 二、 传动装置总体设计:1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

3. 确定传动方案:考虑到电机转速高,传动功率大,将V 带设置在高速级。

其传动方案如下:η2η3η5η4η1I IIIIIIVPdPw三、 选择电机1. 计算电机所需功率dP : 查手册第3页表1-7:1η-带传动效率:0.952η-每对轴承传动效率:0.99 3η-圆柱齿轮的传动效率:0.984η-联轴器的传动效率:0.993 5η—卷筒的传动效率:0.96说明:η-电机至工作机之间的传动装置的总效率:4212345ηηηηηη=∙∙∙∙=0.829 45w P P ηη=⨯⨯ P电=2.8826362确定电机转速:查指导书第7页表1:取V 带传动比i=2-4二级圆柱齿轮减速器传动比i=840所以电动机转速的可选范围是: N 电=N 卷筒*i 总=37*(2-4)*(8-40)=592-5920r/min 符合这一范围的转速有:750、1000、1500、3000根据电动机所需功率和转速查手册第155页表12-1有4种适用的电动机型号,因此有4种传动比方案如下:方案 电动机型号额定功率同步转速r/min 额定转速r/min重量 总传动比1 Y112M-2 4KW 3000 2890 45Kg 78.10 2 Y112M-44KW1500 1440 43Kg 38.91 3 Y132M1-6 4KW 1000 960 73Kg 25.94 4Y160M1-8 4KW750720118K 19.45g综合考虑电动机和传动装置的尺寸、重量、和带传动、减速器的传动比,可见第3种方案比较合适,因此选用电动机型号为Y112M-4.四 确定传动装置的总传动比和分配传动比:总传动比:i 总=N 电/N 卷筒=1440/49=29.18 分配传动比:取i 带=3.2 则i 减=i 总/i 带=9.11 取i 1=1.45i 2经计算i 1齿=3.644,i 2齿=2.5注:i 带为带轮传动比,1i 为高速级传动比,2i 为低速级传动比。

二级直齿圆柱齿轮减速器_(机械设计课程设计)

.机械设计课程设计姓名:王纪武学号: 20100460110班级: 10机械本1指导教师:侯顺强完成日期: 2012.12.22第一章题目设计用于带式运输机的传动装置,图示如下,连续单向运转,载荷平稳,空载起动,使用期限十年,小批量生产,两班制工作,运输带允许误差±5%1.1 基本数据数据编号B11运输带工作拉力F/KN 0.6运输带工作速度v/(m/s) 1.5卷筒直径D/mm 250滚筒效率η0.96力F中已考虑。

)1.2 设计工作量:1、减速器装配图1张(A0或sA1);2、零件图1~3张;3、设计说明书一份。

1—电动机,2—弹性联轴器,3—两级圆柱齿轮减速器,4—高速级齿轮,5—低速级齿轮 6—刚性联轴器 7—卷筒第二章电动机选择,传动系统运动和动力参数计算2.1电动机的选择2.1.1确定电动机类型按工作要求和条件,选用Y系列三相交流异步电动机。

2.1.2.确定电动机的容量(1)工作机卷筒上所需功率Pw= Fv/1000η=2000 × 1.4/1000×0.96 =0.9375kwPw(2)电动机所需的输出功率为了计算电动机的所需的输出功率Pd ,先要确定从电动机到工作机之间的总功率η总。

设η1、η2、η3、η4、分别V 带、8级齿轮闭式齿轮传动、滚动轴承、弹性联轴器。

由[2]表2-2 P6查得η1 = 0.95,η2 = 0.97,η3 = 0.98,η 4 = 0.99,则传动装置的总效率为η总=η1η22η33η 4 = 0.95 x 0.972 x 0.983 x 0.99=0.833wd 总P P ==η0.9375/0.833=1.125kw 由表16-1选取电动机的额定功率为1.5kw 。

2.1.3选择电动机转速工作机转速 n w =60VπD=60x1000x1.5/3.14x250=114.6497r/min 总传动比 i= n m / n w ,其中n m 工作机的满载转速根据电动机所需功率和同步转速,查机械设计手册(软件版)R2.0-电器设备-常用电动机规格,符合这一范围的常用同步加速有3000、1500、1000m in r 。

二级圆柱齿轮减速器课程设计

布不均的现象,且工作转速一般、结构简单紧凑、加工方便、成 本低、传动效率高以及使用和维护方便所以此展开式二级直齿圆 柱齿轮减速系统能满足工作要求。

丫心/屛1=4.25/248=0.017

YFS2/kF2=3.95/200=0.02

因为YfsJ1<YfS2 Atf1

于 是aF2=(2K T1/b d1m)

Yfs2Y£=(2X1.2>5X104/48 >48X2) >3.95 >0.7=72MPa<^f2

故满足齿根弯曲疲劳强度要求。

6)几何尺寸计算:

确定各参数值

载荷系数,查表6-6,取K=1.2

小齿轮名义转矩

6 6/

「=9.55X10XP/n1=9.55X10>2.5/480=5X04N.mm

材料弹性影响系数

查表6-8,ZE=189.8『MPa

Z2=84

卩=i =3.5

=1

「=5"04N.mm

ZE=189.8

设计计算及说明

4区域系数:Zh=2.5

i1

二级减速器中:

高速级齿轮传动比i2=J1.5*i$=J1.5*8=3.5

低速级齿轮传动比i3-壬-—2.3

i23.5

三、计算传动装置的运动和动力参数

1•各轴转速

减速器传动装置各轴从高速轴至低速轴依次编号为:I轴、U轴、

2•各轴输入功率

按电动机所需功率Fd计算各轴输入功率,即

电动机的输入功率,R=Fd =2.6kW

根据公式:PC=KAP

二级直齿圆柱齿轮减速器_(机械设计课程设计)

§5联轴器的选择Ⅰ轴的联轴器:由于电机的输出轴轴径为28mm.查343P 表14-1由于转矩变化很小可取KA=1.3==3T K T A ca 1.3×20.964=27.253N.m又由于电机的输出轴轴径为28mm查p128表13-5,选用弹性套柱销联轴器:TL4(钢性),其许用转矩[n]=63N.m,许用最大转速为5700r/min,轴径为20~28之间,由于电机的轴径固定为28mm,而由估算可得1轴的轴径为20mm 。

故联轴器合用: Ⅲ的联轴器:查表14-1转矩变化很小可取KA=1.3==3T K T A ca 1.3×361.174=469.52 N.m查p128表13-5,选用弹性套柱销联轴器:TL7,其许用转矩[n]=500N.m,许用最大转速为3600r/min, 轴径为40~48之间,由估算可选两边的轴径为40mm.联轴器合用.§5轴的设计计算减速器轴的结构草图一、Ⅰ轴的结构设计1.选择轴的材料及热处理方法查表15-1选择轴的材料为40Cr ;根据齿轮直径mm 100≤,热处理方法为正火。

2.确定轴的最小直径 查362P 式15-2的扭转强度估算轴的最小直径的公式:=14.296mm再查表15-3,A0=(112 ~ 97)D ≥=13.546mm考虑键:有一个键槽,D ≥14.296×(1+5%)=15.01mm[]31103362.01055.9n P A n P d =⨯≥τ3.确定各轴段直径并填于下表内 名称依据单位 确定结果1d大于轴的最小直径15.01且 考虑与联轴器内孔标准直径配合mm202d大带轮定位d2= d1+2(0.07~0.1)d1=20+2.8~4=22.8~24考虑密封圈查表15-8 P143得d=25mm253d考虑轴承d3> d2选用6206轴承从机械设计手册软件(R2.0)B=16mm , da=36mm ,d3=30mm,D=62mm304d考虑轴承定位 查表 9-74d =da =40R =36mm365d 考虑到齿轮分度圆与轴径相差不大齿跟<2.5m ,选用齿轮轴,此时d 5=d 1a =46mm 466d6d >7d 查表 9-7mm367d 7d =3d (同一对轴承)mm304.选择轴承润滑方式,确定与轴长有关的参数。

二级直齿圆柱齿轮减速器课程设计说明书

一、设计题目:二级直齿圆柱齿轮减速器1.要求:拟定传动关系:由电动机、V带、减速器、联轴器、工作机构成。

2.工作条件:双班工作,有轻微振动,小批量生产,单向传动,使用5年,运输带允许误差5%。

3.知条件:运输带卷筒转速19/minr,减速箱输出轴功率 4.25P 马力,十、传动装置总体设计:1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

-带传动效率:0.962η-每对轴承传动效率:0.993η-圆柱齿轮的传动效率:0.96-联轴器的传动效率:0.9935η—卷筒的传动效率:0.96说明:-电机至工作机之间的传动装置的总效率:4212345ηηηηηη=∙∙∙∙45w P P ηη=⨯⨯ 3.67wd P P KW η==2确定电机转速:查指导书第7页表1:取V 带传动比i=24二级圆柱齿轮减速器传动比i=840所以电动机转速的可选范围是:()()19248403043040/min n n i r =⨯=⨯⨯=电机卷筒总符合这一范围的转速有:750、1000、1500、3000根据电动机所需功率和转速查手册第155页表12-1有4种适用的电动机型号,因此有4种传动比方案如下:四 确定传动装置的总传动比和分配传动比:总传动比:96050.5319n i n ===总卷筒分配传动比:取 3.05i =带 则1250.53/3.0516.49i i ⨯==()121.31.5i i =取121.3i i =经计算2 3.56i =1 4.56i =注:i 带为带轮传动比,1i 为高速级传动比,2i 为低速级传动比。

五 计算传动装置的运动和动力参数:将传动装置各轴由高速到低速依次定为1轴、2轴、3轴、4轴01122334,,,ηηηη——依次为电机与轴1,轴1与轴2,轴2与轴3,轴3与轴4之间的传动效率。

1. 各轴转速:1960314.86/min 3.05mn n r i ===带121196068/min 3 4.63m n n n r i i i ====∙⨯带 2321296019.1/min 3 4.63 3.56m n n n r i i i i ====∙∙⨯⨯带 2各轴输入功率:101 3.670.96 3.52d p p kWη=∙=⨯=21120112 3.670.960.990.96 3.21d p p p kWηηη=∙=∙∙=⨯⨯⨯=3223011223 3.670.960.990.960.990.96 3.05d p p p kW ηηηη=∙=∙∙∙=⨯⨯⨯⨯⨯=433401122334 3.670.960.990.960.990.960.990.9933d p p p kW ηηηηη=∙=∙∙∙∙=⨯⨯⨯⨯⨯⨯⨯=3各轴输入转矩: 3.679550955036.5.960dd wp T N m n ==⨯=10136.5 3.050.96106.9.d T T i N m η=∙∙=⨯⨯=带211121011236.5 3.05 4.630.960.990.96470.3.d T T i T i i N mηηη=∙∙=∙∙∙∙=⨯⨯⨯⨯⨯=带322231201122336.5 3.05 4.63 3.560.960.990.960.990.961591.5.d T T i T i i i N m ηηηη=∙∙=∙∙∙∙∙∙=⨯⨯⨯⨯⨯⨯⨯⨯=带433401*********36.5 3.05 4.63 3.560.960.990.960.990.960.990.9931575.6.d T T T i i i N m ηηηηη=∙=∙∙∙∙∙∙∙=⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯=运动和动力参数结果如下表:六 设计V 带和带轮:1.设计V 带①确定V 带型号查课本205P 表13-6得:2.1=A K 则 1.2 3.67 4.4c A d P K P kW=∙=⨯=根据c P =4.4, 0n =960r/min,由课本205P 图13-5,选择A 型V 带,取1125d =。

二级圆柱齿轮减速器课程设计

二级圆柱齿轮减速器课程设计

二级圆柱齿轮减速器课程设计

(一)课题名称

二级圆柱齿轮减速器的设计

(二)课题介绍

本课程设计旨在培养学生对二级减速机的结构分析能力和工程设计能力。

完成本课程设计,要求学生掌握减速器原理、结构图及其制造技术,完成设计图的作图,能分析和解决减速器工作状态下的荷载特性,能制造出符合实际要求的二级减速机。

(三)课题内容

1.分析减速器原理,研究减速器结构

2.仔细观察和研究二级减速器的比例和转速的变化特性

3.根据减速器的工作状态,按照实际要求制定减速器的参数设置

4.根据实际要求制造出符合实际要求的二级减速器

5.完成详细的减速器结构图的设计和作图

(四)实施过程

1.完成减速器原理研究,学习减速器结构图及其制造技术

2.分析减速器的比例和转速的变化特性

3.根据实际情况,制定减速器的参数设置,并按照实际要求制造出符合实际要求的二级减速机

4.制作减速器的结构图,确定各部件的尺寸及加工要求

5.完成减速器的调试和调整工作

(五)结论

完成本课程设计,学生可以掌握减速器原理、结构图及其制造技术,完成设计图的作图,能分析和解决减速器工作状态下的荷载特性,能制造出符合实际要求的二级减速机。

二级直齿圆柱齿轮减速器_(机械设计课程设计)

1、传动方案的分析由计算(下页)可知电机的转速的范围为: 674.410~3372.04r/min 由经济上考虑可选择常用电机为3000r/min .级数为二级,又可知总传动比为24,有轻微振动,因而用V 带与电机相连.两级展开式圆柱齿轮减速器的特点及应用:结构简单,但齿轮相对于轴承的位置不对称,因此要求轴有较大的刚度。

高速级齿轮布置在远离转矩输入端,这样,轴在转矩作用下产生的扭转变形和轴在弯矩作用下产生的弯曲变形可部分地互相抵消,以减缓沿齿宽载荷分布不均匀的现象。

高速级一般做成斜齿,低速级可做成直齿。

两级同轴式圆柱齿轮减速: 特点及应用:减速器横向尺寸较小,两对齿轮浸入油中深度大致相同。

但轴向尺寸大和重量较大,且中间轴较长、刚度差,使载荷沿齿宽分布不均匀,高速级齿轮的承载能力难于充分利用。

从性能和尺寸以及经济性上考虑选择两级展开式圆柱齿轮减速.卷筒同输出轴直接同联轴器相连就可以,因为这样可以减少能量的损耗.2、电动机选择2.1确定电动机类型按工作要求和条件,选用y 系列三相交流异步电动机。

2.2确定电动机的容量(1)工作机卷筒上所需功率w P = Fv/1000ηw =620 X 1.6/1000 X 0.96 =1.03kw(2)电动机所需的输出功率为了计算电动机的所需的输出功率Pd ,先要确定从电动机到工作机之间的总功率η总。

设η1、η2、η3、η4、η 5 分别为V 带、滚子轴承、齿轮传动、球轴承、联轴器的效率,由《机械设计(第8版)》P6查得η1 = 0.96,η2 = 0.98,η3 = 0.97,η4 = 0.99,η5 = 0.99,则传动装置的总效率为 η总=η1η22η32η4 2η5 = 0.96 x 0.982 x 0.972 x 0.992 x 0.99=0.842==总ηwd P P 1.03/0.842=1.223kw2.3选择电动机转速由《机械设计(第8版)》2-3推荐的传动副传动比合理范围 V 带传动 i 带 =2两级减速器传动 i 减=8~40(i 齿=3~6) 则传动装置总传动比的合理范围为i 总= i 联×i 齿1×2i 齿 i 总=2×(8~40) 电动机转速的可选范围为n w =DV 60=60x1000x1.6/3.14x260=117.60r/mind n =i 总×w n =2×(8~40)×w n =16n w ~80n w =1881.6~3647.8r/min根据电动机所需功率和同步转速,查《机械设计手册(软件版)》R2.0-电器设备-常用电动机规格,符合这一范围的常用同步加速有3000、1500、1000min r 。

二级展开式直齿圆柱齿轮减速器课程设计

机械设计课程设计计算说明书设计题目二级展开式直齿圆柱齿轮减速器一.前言 (2)二.设计方案 (3)1.电动机的选择 (3)2.传动装置的传动比及运动动力参数 (5)3.V带传动的设计计算 (7)4.齿轮传动的设计计算 (9)5.轴的设计计算 (13)6.轴承的设计计算 (24)7.键的选择与校核 (26)8.联轴器的选择 (27)9.齿轮结构的设计 (27)10.减速箱的机体设计 (28)11.减速器的附件设计 (30)12.润滑与密封 (31)三.设计小结 (31)四.参考资料 (32)一.前言(一)题目分析:由已知运输带与卷筒的相关数据来设计合适的减速器,其基本思路为:首先,通过运输带的工作速度和工作拉力确定发动机的类型,各部分的传动比,以及总体参数;其次,根据传动比,以及求出的减速系统的总体参数确定使用的传动零件,即带传动与齿轮传动,同时进一步设计计算出传动零件的相关参数;再次,根据传动零件来设计计算连接部件,即轴,轴承,连轴器等,并校核设计的数据.最后,根据各个部件的设计参数来确定减速器机箱的总体设计,以及附件的选择.(二)设计方案的拟定1. 组成:传动装置由电机、传动带,减速器、卷筒组成.其中外传动为V带传动,减速器为两级展开式圆柱齿轮减速器.2. 特点:由于V带有缓冲吸振能力,采用V带传动能减小振动带来的影响,并且该工作机属于小功率、载荷变化不大,可以采用V带这种简单的结构,并且价格便宜,标准化程度高,大幅降低了成本,适合于小批量生产.减速器部分采用二级直齿圆柱齿轮减速器,展开式布局,这是两级减速器中应用最广泛的一种齿轮相对于轴承不对称分布,要求轴具有较大的刚度.高速级齿轮常布置在远离扭矩输入端的一边,以减小因弯曲变形所引起的载荷沿齿宽分布不均现象.电动机部分为Y系列三相交流异步电动机.3. 确定传动方案:考虑到电机转速高,传动功率大,将V带设置在高速级.图一减速系统方案拟定二.设计方案1.电动机的选择计算及说明结果1、 选择电动机类型:按工作要求和条件,选用三相笼型异步电动机, 封闭式结构,电压380V ,Y 型系列2、 输出功率的计算: Kw v F P out 55.810009.145001000=⨯=⋅= 电动机所需功率awd P P η= η1-带传动效率:0.96η2-每对轴承传动效率:0.98 η3-圆柱齿轮的传动效率:0.97 η4-联轴器的传动效率:0.99 η5—卷筒的传动效率:0.96 ηa -电机至工作机之间的传动装置的总效率 79.05423421=⋅⋅⋅⋅=ηηηηηηa所以Kw v F P P a awd 82.1079.010009.145001000=⨯⨯=⨯==ηη3、确定电机转速: 卷筒轴工作转速为: 39.8443014.39.1100060100060=⨯⨯⨯=⨯=D v n π依据指导书P7表1推荐的传动比合理范围:取V 带传动比为4~21='i ,二级圆柱齿轮减速器传动比40~82='i ,则总传动比160~16='ai ,故电动机转速的可选范围为: m in /13502~135039.84)160~16(r i n n a d=⨯='⋅='符合这一范围的同步转速有:1500r/min,3000r/min 两种.根据电动机所需功率和转速查《机械设计课程设计手册》P155,有2种适用的电动机型号,即Y160M1-2和Y160M-4,如下表:方案 电动机型号 额定功率kw 电动机转速r/min 同步 满载 1 Y160M1-2 11 3000 2930 2Y160M-41115001460考虑到转速越慢造价约高,所以选择转速为3000r/min 的电动机,最后电动机选择所用的有关数据和计算公式引自《机械设计课程设计指导书》P11-P15.79.0=a ηkw P d 7.8=min /39.78r n =注:本说明书所引用的各类书籍简称如下:机械设计课程设计指导书---指导书机械设计基础---教材.min/2930r n m =确定为Y160M1-2型Y系列三相异步电动机.相关信息如下:表一电动机主要技术数据额定功率kW 满载转速同步转速质量KgA D E F G H L AB11 2930 3000 117 254 42 110 12 37 160 600 3302.传动装置的传动比及运动动力参数计算及说明结果(一)确定传动装置总传动比及分配传动比:1、电动机型号为Y160M1-2,满载转速min /2930r n m =,总传动比 72.3439.842930===n n i m a2、分配传动装置传动比:0i 为V 带的传动比,取普通V 带的传动比为)4~2(2,即20=i1i ,2i 分别为减速箱低速级齿轮和高速级齿轮的传动比210i i i i a ⋅⋅=减速器传动比36.17272.34021===⋅=i i i i i a 3、分配减速器各级传动比:按展开式布置,考虑润滑条件,由课程设计指导书P17图12可得: 15.51=i ,37.315.536.172==i (二)、传动装置的运动和动力参数:1、各轴转速Ⅰ轴:m in /146522930/01r i n n m ===Ⅱ轴:m in /47.28415.5/1465/112r i n n === Ⅲ轴:m in /39.8437.347.284/223r i n n === 卷筒轴:m in /39.8434r n n ==2、各轴输入功率Ⅰ轴:kW P P P d d 39.1096.086.101011=⨯=⋅=⋅=ηηⅡ轴:kW P P P 88.997.098.039.103211212=⨯⨯=⋅⋅=⋅=ηηη Ⅲ轴:kW P P P 39.997.098.088.93222323=⨯⨯=⋅⋅=⋅=ηηη 卷筒轴:kW P P P 11.999.098.039.94233434=⨯⨯=⋅⋅=⋅=ηηη各轴输出功率分别为输入功率乘轴承效率0.98,具体数值见表二 3、各轴输入转矩传动装置传动比及 总体参数的设计计算公式引自《机械设计课程设计指导书》P19-P21.20=i15.51=i37.32=i各轴转速:m in/14651r n =m in/47.2842r n =m in /39.843r n =m in /39.844r n =各轴输入功率:kW P 39.101= kW P 88.92=kW P 39.93= kW P 11.94=各轴输入转矩:m N T ⋅=72.671电动机输出转矩:m N n P T m d d ⋅==27..35/9550Ⅰ轴: m N i T T d ⋅=⋅⋅=72.670101ηⅡ轴: m N i T T ⋅=⋅⋅=53.33112112η Ⅲ轴: m N i T T ⋅=⋅⋅=06.106223223η 卷筒轴转矩:m N T T ⋅=⋅=41.10303434η各轴输出转矩分别为输入转矩乘轴承效率0.98,具体数值见表二m N T ⋅=53.3312m N T ⋅=06.10623m N T ⋅=41.10304表二 传动装置各轴运动参数和动力参数表轴名 功率P kw转矩T N ·m转速r/min 输入 输出 输入 输出 电动机轴 10.82 35.27 2930 1轴 10.39 10.18 67.72 66.37 1465 2轴 9.88 9.68 331.53 324.90 284.47 3轴 9.39 9.20 1062.06 1040.82 84.41 4轴9.118.931030.411009.8084.413.V 带传动的设计计算计算及说明结果由前计算知;小带轮m in /2930r n m =,大带轮m in /14651r n =,1、确定带传动功率:查教材P205 表13-6 可知;kW P K P d A c 26.1055.82.1=⨯=⋅=2、选择V 带型号:根据教材P219图13-16,根据Kw P c 26.10=,min /2930r n m =,选择窄V 带SPZ 型3、确定大小带轮直径:(1)由课本图13-9,1d 应不小于mm 75,现选取小带轮直径V 带传动的设计计算公式引自《机械设计基础》P204-P222,参考例题13-2.V 带类型: 普通V 带A 型V 带主要参数:kW P c 26.10=mm d 1251=(2)、验算带速 :s m d n v /18.191000601252930100060111=⨯⨯⨯=⨯⋅⋅=ππ 在s m /25~5速度范围内,带速合适 (3)、从动带轮直径2d :mm d n n d m 250214652930)1(112=⨯=-⨯=滑动率 4、确定中心距a 和带长(1)、初选中心距()mm d d a 2.5625.1210=+=取mm a 5000=符合)(2)(7.021021d d a d d +≤≤+(2)、求带的计算基础准长度0Lmmmm a d d d d a L 86.1596)5004)125250()250125(25002(4)()(2222212100=⨯-+++⨯=-=++=ππ查课本表13-2对A 型带选用mm L d 1600=(3)计算中心距:amm mm L L a a d 57.501)286.159********(200=-+=-+=5、验算小带轮包角1α:12072.1653.5757.50112525018060180121>=⨯--︒=︒⨯--︒≈a d d α6、确定V 带根数(1)、 m in /2930,12511r n d ==时,查表13-3 kW P 50.30= 由V 带型号和传动比20=i ,查表13-5得kW P 43.00=∆由1651=α 查表13-7 96.0=αK (包角修正系数)m in/29301r n =m in /14652r n =s m v /18.191= mm d 1251= mm d 2502=mm a 5000=1600d L mm =mm a 57.501=︒=72.1651α由基准长度mm L d 1600= 查表13-2 1=L K (带长修正系数) (2)、计算V 带根数Z ,86.20.169.0)43.050.3(27.10)(00=⨯⨯+=∆+≥La cK K P P P z取3=z7、计算单根V 带初拉力0F查表13-1 m kg q 072.0= ,v 为带速Nqv K vz P F ac 34.12818.19072.0)12.15.2(18.19327.10500)15.2(500220=⨯+-⨯⨯=+-⨯=8、 计算对轴的压力Q FNN zF F Q 57.711)272.165sin 34.12832(2sin210=︒⨯⨯⨯==αV 带根数3=zN F Q 57.711=4.齿轮传动的设计计算计算及说明结果1.高速级大小齿轮的设计:①材料:高速级小齿轮选用45#钢调质,齿面硬度为250HBS.高速级大齿轮选用45#钢正火,齿面硬度为220HBS. ②相关数据:查课本166页表11-1得:MPa H 6201lim =σ,MPa H 4002lim =σ MPa FE 4801=σ,MPa FE 3402=σ齿轮计算公式和有 关数据皆引自《机 械设计基础》P165-P182,并参考例11-1.查课本171页表11-5得:S H =1.1,S F =1.25MPa S HH H 6.563][1lim 1==σσ,MPa S HH H 6.363][2lim 2==σσMPa S FFE F 384][11==σσ,MPa S FFE F 272][22==σσ③按齿面接触强度设计:8级精度制造, 查课本第169页表11-3得:载荷系数 1.2K =,取齿宽系数0.6=d φ (表11-6).mm N n P T ∙⨯=⨯⨯=⨯⨯=5611611080.067.97618.81055.91055.9 查表11-4,取188=E Z[]mmZ Z u u kT d H H E d00.833505.218815.5115.56.0106637.02.12123253211=⎪⎭⎫⎝⎛⨯⨯+⨯⨯⨯⨯=⎪⎪⎭⎫⎝⎛⨯+⨯≥σφ取301=Z ,则5.15415.5302=⨯=Z .(2.4301261==i ) 模数77.23000.8311===z d m ,取标准模数3m =(表4-1) 中心距 ()()25.25515.512831211=+=+≥i d a取 260=a 齿数 =28.13 取齿宽取250b =,155b = 所以高速轴的设计:221150,14555,28b z b z ====④验算轮齿弯曲强度: 查课本图11-8,11-9得:齿轮主要参数: (高速级)1 5.15i =31=m1260a mm =小齿轮:128Z =155b = 184d mm =大齿轮:2145Z = 250b = 2435d mm =[]11F F σσ≤[]22F F σσ≤校核强度适宜查齿形系数 6.21=Fa Y ,2.22=Fa Y 齿根修正系数 63.11=Sa Y ,82.12=Sa Y 所以:[]MPa MPa m bZ Ys Y KT F a Fa F 38497.66212111111=≤==σσ []MPa MP F a F 27227.63Y Y Y Y 2Fa2Fa1Sa2Fa2F12=≤=⋅⋅=σσσ故安全.⑤齿轮的圆周速度: 111 6.44/601000d n v m s π==⨯对照表11-2知选用8级的的精度是合适的. 2.低速级大小齿轮的设计:①材料:低速级小齿轮选用45#钢调质,齿面硬度为250HBS.高速级大齿轮选用45#钢正火,齿面硬度为220HBS. ②相关数据:查课本166页表11-1得:MPa H 6203lim =σ,MPa H 4004lim =σ MPa FE 4803=σ,MPa FE 3404=σ查课本171页表11-5得:S H =1.1,S F =1.25MPa S HH H 6.563][3lim 3==σσ,MPa S HH H 6.363][4lim 4==σσMPa S FFE F 384][33==σσ,MPa S FFE F 272][44==σσ③按齿面接触强度设计:8级精度制造, 查课本第169页表11-3得:载荷系数 1.2K =,取齿宽系数0.6=d φ (表11-6).6652329.689.55109.5510 3.24910284.49P T N mm n =⨯⨯=⨯⨯=⨯∙查表11-4,取188=E Z精度等级8级齿轮主要参数: (低速级)2 3.37i =4m =2320a mm =小齿轮:337Z =395b =[]2333253212 1.2 3.24910 3.371188 2.5144.850.6 3.37350E Hd H kT Z Z u d u mmϕσ⎛⎫+≥⨯⨯⎪ ⎪⎝⎭⨯⨯⨯+⨯⎛⎫=⨯⨯= ⎪⎝⎭初取340Z =,则33144.85 3.640d m z ≥== 取标准模数4m =(表4-1)中心距 ()()32144.8511 3.37316.5022d a i =+=+=取 2320a = 2122223201604a z z m ⨯+=== 123216036.611 3.37z z z i +===++ 取337z =,416037123z =-= 实际33374148d z m =⨯=⨯=,441234492d z m =⨯=⨯= 齿宽30.614888.8d b d ϕ=⋅=⨯= 取490b =,395b = 所以高速轴的设计:443390,12395,37b z b z ====④验算轮齿弯曲强度: 查课本图11-8,11-9得:查齿形系数 46.23=Fa Y ,18.24=Fa Y 齿根修正系数 67.13=Sa Y ,81.14=Sa Y 所以:[]MPa MPa mbZ Ys Y KT F a Fa F 3844.12823233333=≤==σσ []MPa MP F a F 2723.123Y Y Y Y 4Fa3F3Sa4Fa4F34=≤=⋅⋅=σσσ故安全.⑤齿轮的圆周速度: 321 2.21/601000d n v m s π==⨯3148d mm =大齿轮:4123Z = 490b = 4492d mm =[]33F F σσ≤[]44F F σσ≤校核强度适宜精度等级8级对照表11-2知选用8级的的精度是合适的.表三 四个齿轮参数模数m (mm)齿数z中心距a(mm)分度圆直径d(mm)齿宽(mm) 齿轮圆周速度(m/s)高速 齿轮小齿轮1328 260 84 556.44大齿轮2 145 435 50低速 齿轮小齿轮3437 320 148 952.21大齿轮4 123 492 905.轴的设计计算计算及说明结果均选用45号钢调质处理(一)、中间轴设计:由前面的计算求得Ⅱ轴的相关数据为2284.47/min n r =,29.88P kW =1、各轴段尺寸的确定: (1) 、1d 段:轴承装配段 由教材P230 式14-2可知:23329.8811035.88284.47P d C mm n ≥=⨯= 式中C 的取值范围为107-118,取110=C则取最小直径mm d 36min =,考虑到键槽对轴强度的削弱,将轴径增大5%,mm d 8.37)05.01(36min =+⨯=,该段为轴承装配段,由轴的最小直径确定轴承的型号为:6408号轴承,其主要数据为:mm d 40=,轴的计算公式和有关数据皆引自《机械设计基础》P240-P249,并参考例题14-1.mm d 8.37min =mm D 110=,mm B 27=,5.65=Cr .则取mm d 401=,123(2~3)271212253L B mm =+∆+∆+=+++=.(2) 、2d 段:装配低速级小齿轮轴段,12d d >,取242d =395b mm =,23295293L b mm =-=-=.(3) 、3d 段:轴肩,定位高速级大齿轮.则取350d mm =,mm L 1043=∆=.(4) 、4d 段:装配高速级大齿轮,取442d mm =,42250248L b mm =-=-=.(5) 、5d 段:轴承装配段,6408号轴承,其主要数据为:mm d 40=,mm D 110=,mm B 27=,5.65=Cr .则取mm d 405=,523(2~3)27201057L B mm '=+∆+∆+=++=. (2∆'为考虑到高速级小齿轮与机体内壁距离和高速级大小齿轮的装配关系即21851295104820'∆=----=)故机体内壁距离234221095105020185L b b mm '=∆++∆++∆=++++= 第二根轴的各段数据轴段5 4 3 2 1 直径d40 42 50 42 40 长度L53 93 10 48 57 2、校核该轴:第二根轴的长度及直径数据见左表1279553938522l mm =-+-=,295501082.522l mm =++=,32750574866.522l mm =-+-= (1) 、求圆周力,径向力23331.53,324.90T N m T N m =∙=∙ 作用在齿轮上的圆周力为:222223315301524.28435t T F N d ⨯=== 333223249004390.54148t T F N d ⨯=== 作用在齿轮上的径向力为:22tan 1524.28tan 20554.79r t F F N α==⨯= 33tan 4390.54tan 201598.03r t F F N α==⨯=(2) 、求垂直面的支承反力:()233231123554.7966.51598.0382.566.5F ()859.8882.58566.5r r v F l l l F N l l l -⨯+⨯+-++===++++2213554.791598.03859.88183.36v r v r F F F F N =+-=-+=-(3)、求水平面的支承反力:()2332311231524.2866.54390.5482.566.5()3228.878582.566.5t t H F l F l l F N l l l ⨯+⨯+++===++++22311524.284390.543228.852685.97H t t H F F F F N =+-=+-=(4)、求并绘制垂直弯矩图:311859.88851073.09avm v M F l N m -==⨯⨯=⋅()23183.360.066512.19avn v M F l N m ==-⨯=-⋅(5)、求并绘制水平弯矩图:3113228.878510274.45aHm H M F l N m -==⨯⨯=⋅第二根轴的弯矩参数73.09avm M N m=⋅12.19avn M N m=-⋅232685.970.0665178.62aHn H M F l N m ==⨯=⋅(6)、求合成弯矩图:2222(73.09)(274.45)284.02a avm aHm M M M N m =+=+=⋅ ,2222(12.19)(178.62)179.04a avn aHn M M M N m =+=-+=⋅(7)、轴传递的转矩:2331.53T T N m ==⋅(8)、求危险截面当量弯矩:a-a 处截面最危险,其当量弯矩为:(取折合系数6.0=α)22222()(284.02)(0.6331.53)346.75em am M M T N m α=+=+⨯=⋅ 22222()(179.04)(0.6331.53)267.63en an M M T N m α=+=+⨯=⋅则第二根轴的弯矩图如图五所示:图五 第二根轴的受力图于弯矩图(9)、计算危险截面处轴的直径:因为材料选择45号钢调质处理,查课本P225 表14-1 得MPa B 650=σ查课本P231 表14-3 得许用弯曲应力MPa b 60][1=-σ,则:274.45aHm M N m=⋅178.62aHn M N m=⋅284.02a M N m=⋅,179.04a M N m=⋅331.53T N m =⋅346.75em M N m=⋅267.63en M N m=⋅m-m 截面: 3331346.751038.660.1[]0.160em b M d mm σ-⨯≥==⨯ n-n 截面: 3331267.631035.460.1[]0.160en b M d mm σ-⨯≥==⨯ 1.0538.6641d mm =⨯≈d d d >=42该轴是安全的.d d d >=42 该轴式安全的计算及说明结果(二)、高速轴设计:由前面的计算求得Ⅰ轴的相关数据为11465/min n r =,110.39P kW =,166.72TN m =⋅ 1、各轴段直径的确定:确定各段轴的思路为:根据可以确定下来的零件(如齿轮,轴承,皮带带轮等)的长度及轮毂宽度来大概定出轴段,再根据由中间轴段确定的机箱内壁长度具体分配各段轴的长度以及宽度. (1) 、1d 段:由教材P230 式14-2可知:133110.3910720.561465P d C mm n ≥=⨯= 式中C 的取值范围为107-118,取107C =则取最小直径min 20.6d mm =,考虑到键槽对轴强度的削弱,将轴径增大5%,min 20.6(10.05)21.63d mm =⨯+=,取122d mm =,再由V 带()D L 2~5.1=得140L mm =.(2) 、2d 段:因为大带轮要靠轴肩定位,且要配合密封圈,取228d mm =,min 21.63d mm=因为()2128~1211262411.572.5l c c δ=+++=+++=所以()2238~121572.5122312.5101575L l B t mm=-∆-+++=--+++=(3) 、3d 段:该段为轴承装配段和挡油板,由轴的最小直径确定轴承的型号为:6406号轴承,其主要数据为:30d mm =,90D mm =,23B mm =,8.52=Cr .则取330d mm =,33211231021148L B mm =+∆++=+++=.(4) 、4d 段:装配齿轮,432d mm =,61253L b mm =-=.(5) 、5d 段:轴肩用于定位高速级小齿轮 540d mm =,510L mm =.(6) 、6d 段:过渡段主要是定位轴承,取636d mm =,4116L mm =.(7) 、7d 段:装配轴承并定位齿轮,同3d 段,730d mm =,723L B mm ==.第一根轴的各段数据如下:轴段7 6 5 4 3 2 1 直径d 30 36 40 32 30 28 22 长度L 23 116 10 53 48 75 38 2、校核该轴和轴承12140381078.522l mm =+++=,第一根轴的长度与直径数据见左表24021544467.522l mm =-+-=,321366391.522l mm =++=, 118.35T N m =⋅(1) 、求圆周力,径向力作用在齿轮上的圆周力为:112218350655.3656t T F N d ⨯=== 作用在齿轮上的径向力为:tan 655.36tan 20238.53r t F F N α==⨯=作用在轴1上的轮带外力:612.69Q F F N ==(2) 、求垂直面的支承反力:211267.5238.53110.2878.5+67.5r v l F F N l l ⨯===+ 21238.53-110.28=128.25v r v F F F N =-=(3)、求水平面的支承反力: 2112621580.24431.6162165t H l F F N l l ⨯===++ 211148.63H t H F F F N =-=(4)、求F 在支点产生的反力:3112105.5711.57330.7116562F l F F N l l ⨯===++21711.57330.711042.28F F F F F N =+=+=(5)、求并绘制垂直弯矩图:322418.07621025.92av v M F l N m -==⨯⨯=⋅ ,311157.091651025.92av v M F l N m -==⨯⨯=⋅(6)、求并绘制水平弯矩图:311431.611651071.22aH H M F l N m -==⨯⨯=⋅ ,3221148.63621071.22aH H M F l N m -==⨯⨯=⋅第一根轴的弯矩参数:25.92av M N m=⋅,25.92av M N m=⋅71.22aH M N m=⋅,71.22aH M N m=⋅(7)、求并绘制F 力产生的弯矩图:323711.57105.51075.07F M Fl N m -==⨯⨯=⋅F 在a −a 截面处产生的弯矩:,311330.711651054.57aF F M F l N m -==⨯⨯=⋅(8)、求合成弯矩图:22,22(25.92)(71.22)54.57130.34a av aH aFM M M M N m=++=++=⋅ (9)、轴传递的转矩:167.72T T N m ==⋅(10)、求危险截面当量弯矩:a-a 处截面最危险,其当量弯矩为:(取折合系数6.0=α)2222()(130.34)(0.667.72)136.53e a M M T N mα=+=+⨯=⋅第一根轴的受力图与弯矩图见下页(11)、计算危险截面处轴的直径:因为材料选择45号钢调质处理,查课本P225 表14-1 得MPa B 650=σ查课本P231 表14-3 得许用弯曲应力MPa b 60][1=-σ,则:3331136.531028.340.1[]0.160e b M d mm σ-⨯≥==⨯1.0528.3429.7630f d mm =⨯=≈ 564f d d d d >>>,所以该轴是安全的275.07F M N m=⋅,54.57aF M N m =⋅130.34a M N m=⋅67.72T N m =⋅136.53e M N m=⋅564fd d d d >>>该轴是安全的计算及说明结果(三)、从动轴设计:由前面的计算求得Ⅲ轴的相关数据为384.41/min n r =,39.39P kW =,31062.06T N m =⋅1、各轴段直径的确定: (1) 、1d 段:装配联轴器: 由教材P230 式14-2可知:13319.3911052.9084.41P d C mm n ≥=⨯= 式中C 的取值范围为107-118,取110=C则取最小直径min 53d mm =,考虑到键槽对轴强度的削弱,将轴径增大5%,min 53(10.05)55.65d mm =⨯+=,1d 段装配联轴器, 选用GYL12刚性联轴器,取160d mm =,1142L mm =,200D mm = (2) 、2d 段:使联轴器轴向定位,在外伸端设置轴肩,取()216~1060868d d mm =+=+=,276L mm =min 55.65d mm=(3) 、3d 段:该段为轴承装配段,由轴的最小直径确定轴承的型号为:6014号轴承,其主要数据为:70d mm =,110D mm =,20B mm =, 38.6Cr =.则取370d mm =,331620101646L B mm =+∆+=++=.(4) 、4d 段:装配低速级大齿轮. 474d mm =,488L mm =.(5) 、5d 段: 轴肩定位,5580,10d L ==(6) 、6d 段: 674d mm =,671L mm =.(7) 、7d 段:装配轴承,770d mm =,73201232L B mm =+∆=+=第三根轴的各段数据轴段7 6 5 4 3 2 1 直径d 70 74 80 74 70 68 60 长度L 32 71 10 88 46 76 142 2、校核该轴和轴承:1209032711014822l mm =-+++=, 2902088467922l mm =-+-=, 31062.06T N m =∙(1) 、求圆周力,径向力 作用在齿轮上的圆周力为:342210620604317.32492t T F N d ⨯=== 作用在齿轮上的径向力为:tan 1571.38r t F F N α==(2) 、求垂直面的支承反力:第三根轴的长度及直径数据见左表2112791571.38546.8714879r v l F F N l l ⨯===++211024.51v r v F F F N =-=(3)、求水平面的支承反力:2112794317.321502.5014879t H l F F N l l ⨯===++ 212814.82H t H F F F N =-=(4)、求并绘制垂直弯矩图:311546.871481080.94av v M F l N m -==⨯⨯=⋅(5)、求并绘制水平弯矩图:3111502.514810222.37aH H M F l N m -==⨯⨯=⋅(6)、求合成弯矩图:2222(80.94)(222.37)236.64a av aHM M M N m=+=+=⋅ (7)、轴传递的转矩:31062.06T T N m ==⋅(8)、求危险截面当量弯矩:a-a 处截面最危险,其当量弯矩为:(取折合系数6.0=α)22322()(236.64)(0.61062.06)679.76e a M M T N mα=+=+⨯=⋅ 则第三根轴的弯矩图第三根轴的弯矩参数:80.94av M N m=⋅222.37aH M N m=⋅236.64a M N m=⋅1062.06T N m =⋅(9)、计算危险截面处轴的直径:因为材料选择45号钢调质处理,查课本P225 表14-1 得MPa B 650=σ查课本P231 表14-3 得许用弯曲应力MPa b 60][1=-σ,则:3331679.761048.390.1[]0.160e b M d mm σ-⨯≥==⨯所以取齿轮轴1.0548.3950.81d =⨯=,4d d ≥,所以该轴是安全的.679.76e M N m=⋅4d d ≥,所以该轴是安全的.6.轴承的设计计算计算及说明结果工作温度最高35度,预期寿命:10年 1、轴承Ⅱ的选择与校核Ⅱ轴转速:2284.47/min n r =,选用6408号轴承轴承寿命可由式ε⎪⎪⎭⎫ ⎝⎛⨯=p t h Pf Cf n L 266010进行校核,由于轴承主要承受径向载荷的作用,所以r F P =,取1.1,1==p t f f ,取3=ε 2222111859.883228.853341.39r v H F F F N=+=+=2222222183.362685.972692.22r v H F F F N =+=+=r F P =则36632101065.510286060284.473341.39 1.1t h p Cf L n Pf ε⎛⎫⎛⎫⨯==⨯≈ ⎪ ⎪ ⎪⨯⨯⨯⎝⎭⎝⎭年 轴承使用寿命满足工作需要,因此所该轴承符合要求.2、轴承Ⅰ的选择与校核Ⅰ轴转速:11465/min n r =,选用6406号轴承同上,轴承寿命可由式ε⎪⎪⎭⎫ ⎝⎛⨯=p t h Pf Cf n L 266010进行校核,由于轴承主要承受径向载荷的作用,所以r F P =,取1, 1.0t p f f ==,取3=ε22221111157.09431.61330.71790.02r v H F F F F F N =++=++=22222222418.071148.631042.282264.63r v H F F F F F N =++=++=r F P =则36631101047.31011.8606014652264.63 1.0t h p Cf L n Pf ε⎛⎫⎛⎫⨯==⨯= ⎪ ⎪ ⎪⨯⨯⨯⎝⎭⎝⎭年 轴承使用寿命满足工作需要,因此所该轴承符合要求.3、轴承Ⅲ的选择与校核 Ⅲ轴转速:384.41/min n r =,选用6014号轴承同上,轴承寿命可由式ε⎪⎪⎭⎫ ⎝⎛⨯=p t h Pf Cf n L 366010进行校核,由于轴承主要承受径向载荷的作用,所以r F P =,取2.1,1==p t f f ,取3=ε222211546.871502.501598.93r v H F F F N =+=+= r F P =轴承Ⅱ选用6408号轴承,校核可行轴承Ⅰ选用6406号轴承,校核可行.轴承Ⅲ选用6014号轴承校核可行则36633101038.610184606084.471598.93 1.2t h p Cf L n Pf ε⎛⎫⎛⎫⨯==⨯= ⎪ ⎪ ⎪⨯⨯⨯⎝⎭⎝⎭年 轴承使用寿命满足工作需要,因此所该轴承符合要求.7.键的选择与校核计算及说明结果 键的材料选用强度极限MPa P 600≥σ的碳素45钢,在轻微冲击下取其许用值b []125MPa σ= 1、 Ⅰ轴上键的选择:已知14122,32,67.72d d T N m ===∙,参考书本156页知:分别取87b h ⨯=⨯,87b h ⨯=⨯因138L =,653L =,故分别初选键长35和50根据挤压强度条件,键的校核为()[]314467.721065.15227358b b T MPa dhl σσ⨯⨯===<⨯⨯-()[]324481.681034.73327508b b T MPa dhl σσ⨯⨯'===<⨯⨯- 所以算选键为:8727b h l ⨯⨯⨯⨯和:8742b h l ⨯⨯⨯⨯2、 Ⅱ轴上键的选择已知24242,331.53d d T N m ===∙,参考书本156页知:128b h ⨯=⨯因293L =,448L =,故分别初选键长90和45 根据挤压强度条件,键的校核为()[]3244331.531050.604289012b b T MPa dhl σσ⨯⨯===<⨯⨯-()[]3244331.5310119.604284512b b T MPa dhl σσ⨯⨯'===<⨯⨯- 所以算选键为:12878b h l ⨯⨯⨯⨯和:12833b h l ⨯⨯⨯⨯3、 Ⅲ轴上键的选择带轮的键选择: A 型平键8×7 强度符合要求齿轮1键的选择:A 型平键8×7强度符合要求齿轮2的键选择: A 型平键12×8强度符合要求齿轮3的键选择: A 型平键12×8强度符合要求已知14360,74,1062.06d d T N m ===∙,参考书本156页知:分别取1811b h ⨯=⨯,1811b h ⨯=⨯因1142L =,488L =,故分别初选键长139和85 根据挤压强度条件,键的校核为()[]33441062.061055.01601113518b b T MPa dhl σσ⨯⨯===<⨯⨯-()[]33441062.061077.9074118518b b T MPa dhl σσ⨯⨯'===<⨯⨯- 所以算选键为:181167b h l ⨯⨯⨯⨯和:1811117b h l ⨯⨯⨯⨯联轴器的键选择: A 型平键18×11强度符合要求齿轮4的键选择: A 型平键18×11强度符合要求8.联轴器的选择计算及说明结果 1、 选择类型 选用刚性联轴器 2、 计算转矩由传动系统的计算已知,第三根轴的输出转矩为31040.82T N m =⋅,由教材表17-1可以查出工作机为传输带的工作情况系数为5.1=A K 则转矩为:1.51040.821561.23C A T K T ==⨯=3、 确定型号有设计手册选定联轴器GYL12,它的额定转矩为3000n T N m =⋅,材料为钢时,许用转速为3000r/min,允许的周孔直径在50-80mm 之间,60,142,200d mm L mm D mm ===.选定GYL12刚性联轴器9.齿轮结构的设计项目计算公式结果高速级小齿轮高速级大齿轮低速级小齿轮低速级大齿轮分度圆直径 mz d =84 435 148 492 齿顶高 m h a = 3 3 4 4 齿根高 m h f 25.1=3.75 3.75 5 5 齿顶圆直径 )2(+=z m d a 90 441 156 500 齿顶根直径 )5.2(-=z m d f76.5427.5138482齿距 πm p =π3 π3 4π 4π 齿厚 πm s 5.0=π5.1 π5.12π2π结构形式实心式 腹板式 实心式 腹板式10.减速箱的机体设计减速箱机体结构尺寸如下:(单位mm , a 取低速级中心距即231mm.)名称符号 计算公式 结果机座壁厚 δ83502.0≥+=a δ 11 机盖壁厚1δ 8302.01≥+=a δ10机座凸缘厚度 bδ5.1=b17机盖凸缘厚度1b 15.11δ=b15机座底凸缘厚度2b δ5.12=b27.5地脚螺钉直径f d12036.0+=a d fM24地脚螺钉数目n250≤a 时,4=n6轴承旁联结螺栓直径1df d d 75.01=M20盖与座联结螺栓直径2df d d )6.0~5.0(2=M16联接螺栓2d 的间距 l 150~200180轴承端盖螺钉直径3d f d d )5.0~4.0(3=M12窥视孔盖螺钉直径4df d d )4.0~3.0(4=M8f d ,1d ,2d至外箱壁的距离1cM24时,1min 34c = M20时,1min 26c = M16时,1min 22c =f d --134c = 1d --126c = 2d --122c =f d ,2d至凸缘边缘距离2cM24时,2min 28c = M16时,2min 20c =f d --224c = 2d --220c =轴承旁凸台半径1R2c24凸台高度 h根据低速级轴承座外径确定,以便于扳手操作为准57外机壁至轴承座端面距离 1l )12~8(211++=c c l60大齿轮顶圆与内机壁距离 1∆δ2.11〉∆15齿轮端面与内机壁距离2∆ δ〉∆212机盖肋厚1m 1185.0δ≈m8机座肋厚 mδ85.0≈m10轴承端盖外径2D1025.12+=D DⅠ轴 150Ⅱ轴 170Ⅲ轴 170 轴承端盖凸缘厚度 t3)2.1~1(d10轴承旁联结螺栓距离 s2D s ≈Ⅰ轴 200Ⅱ轴 294Ⅲ轴24611.减速器的附件设计说明备注1、窥视孔盖与窥视孔减速器机盖顶部要开窥视孔,以便检查传动件的啮合情况,润滑情况,接触斑点及齿侧间隙等.窥视孔应设在能看到传动零件啮合区的位置,并有足够的大小,以便手能伸入进行操作.减速器内的润滑油也有窥视孔注入,为了减少油的杂质,可在窥视孔装一过滤.窥视孔要有盖板,机体上开窥视孔处应凸起一块,,以便机械加工出支撑工盖板的表面并用垫片加强密封.2、放油螺塞放油孔的位置设在油池最低处,并安排在不与其它部件靠近的一侧,以便于放油,放油孔用螺塞堵住并加封油圈以加强密封.因此油孔处的机体外壁应凸起一块,经机械加工成为螺塞头部的支撑面.3、油标油标用来检查油面高度,因此要安装于便于观察油面及油面稳定 之处;用带有螺纹部分的油尺,油尺上的油面刻度线应按传动件浸入 深度确定.油尺的安装位置不宜太低,以防又进入油尺座孔而溢出.为了避免因油搅动而影响检查效果,可在油尺外装隔离套.4、通气器减速器运转时,机体内温度升高,气压增大,对减速器密封性不 利所以在机盖顶部或窥视孔上装通气器,使机体内热空气自由逸处, 保证机体内外压力均衡,提高机体有缝隙处的密封性,通气器用带空减速器附件说明部分参考《机械设计课程设计指导书》.设计参数见《机械零件设计手册》.螺钉制成.但通气孔不要直通顶端,以免灰尘进入.5、启盖螺钉为了便于启盖,在机盖侧边的边缘上装一至二个启盖螺钉.在启盖时,可先拧动此螺钉顶起机盖 .6、定位销为了保证剖分式机体的轴承座孔的加工及装配精度,在机体联接凸缘的长度方向两端各安置一个圆锥定位销.两销相距尽量远些,以提高定位精度.定位销直径一般取2)8.0~7.0(d d ,2d 为机体连接螺栓直径.其长度应大于机盖和及座连接凸缘的总厚度,以利于装拆.7、吊环和吊钩为了拆卸及搬运,应在机盖上铸出吊钩、吊环,并在机座上铸出吊钩,用以起吊或搬运较重的减速器.12.润滑与密封 说明备注 1、润滑(1)、传动装置的润滑因为传动装置属于轻型的,其传动件的圆周速度v ≤12m / s ,故采用浸油润滑.选用40 号机械油润滑,换油时间为半年左右.(2)、轴承的润滑由于浸油齿轮圆周速度大于2m / s ,故轴承采用润滑油润滑.润滑油为40 号机械油润滑.2、密封机盖与机座之间可以使用玻璃胶或水玻璃密封,放油螺塞加封油圈加强密封,轴与机盖交接处用毡圈密封.I 轴,II 轴,III 轴:由于轴承采用脂润滑,要有两个挡油盘密封.润滑与密封说明部分参考《机械设计课程设计指导书》.三.设计小结这三个星期以来,天天做机械课程设计,很是辛苦.做完感觉收获不少,这点辛苦还是值得的.做机械设计的意义,我觉得就在于学会把我们所学到的专业基础理论知识用到实践中去.在已度过的大学生活里我们大多数接触的是专业基础课.我们在课堂上掌握的仅仅是专业基础课的理论.而实际中的各种机械设计,面对的是实际的加工过程,产品的经济性、寿命和可靠性等等实际问题.在设计过程中,还要充分利用前人经验和各种标准.这就要求我们必须学会查找各种设计资料、手册和标准.在设计时,和同学多探讨遇到的问题,对提高效率、增进对问题的理解有很大的帮助.闭门造车是很不可取的.我觉得我的很大一部分设计知识就是通过和同学交流得到的.还有,细节问题也是应该注意的.在设计的大部分时间里,我都是在做些细节设计.细节也确实是机械设计中容易被忽视的.即便画完设计图,我也仍然发现有些细节没做好.零件图我是用solidworks画的.以后工作中,如果要画图必然是用软件了.因此,有必要学一个或几个软件.用软件画图,方便,简单.只是需要一定的时间学习,才能熟练使用软件.四.参考资料[1]杨可桢、程光蕴主编,《机械设计基础》(教材),高等教育出版社,1999年6月第4版.[2]龚桂义、罗圣国、李平林等编写,《机械设计课程设计指导书》,高等教育出版社,1990年4月第2版.[3]徐锦康主编,《机械设计》,机械工业出版社,1992年7月第3版.[4]陈心爽、袁耀良编著,《材料力学》.,同济大学出版社,2006年11月第一版.[5]吴宗泽、罗胜国编著,《机械设计课程设计手册》,高等教育出版社,1992年5月第1版. 忽略此处..。

课程设计二级直齿圆柱齿轮减速器设计.doc

目录一、传动方案分析 (2)二、选择电动机 (3)三、计算总传动比及分配各级的传动比 (4)四、计算传动装置的运动和动力参数 (6)五、V带传动设计计算 (6)六、直齿圆柱齿轮传动设计计算 (8)七、轴的结构设计计算及校核 (13)八、滚动轴承的选择及校核计算 (18)九、联轴器的选择计算 (18)十、键联接的选择及校核计算 (18)十一、润滑方式 (18)十二、参考文献 (18)十三、设计小结 (19)一、 传动方案分析机械设计课程设计题目:设计两级圆柱齿轮减速器减速器工作条件:此减速器用于热处理车间两件清洗传送带的减速,此设备两班制工作,工作期限十年,户内使用。

传送方案如下图所示:已知工作条件:鼓轮直径 : 370mm ,传送带运行速度 : 1.25m/s , 传送带从动轴所需扭矩 : 850N ·m为了估计传动装置的总传动比范围,以便选择合适的传动机构和拟定传动方案,可先由已知条件计算鼓轮的转速,即:m in/6537025.1100060100060r Dvn w ≈⨯⨯⨯=⨯=ππ二、 选择电动机1、电动机类型选择根据电源及工作机工作条件,选用卧式封闭型Y (IP44)系列三相交流异步电动机。

2、电动机功率的选择 1)、工作机所需功率kw Tn p w w 8.59550658509550≈⨯==2)、电动机输出功率为dpwd p P η=传动装置的总效率5453221ηηηηηη=式中54321\\\\ηηηηη为从动机至工作机之间的个传动机构和轴承的效率。

查《机械设计课程设计》表2-4得:V 带传动效率1η=0.96,圆柱齿轮传动效率为2η=0.97,滚动轴承效率3η=0.99,弹性联轴器传动效率4η=0.99, 平带传动效率96.05=η。

则:82.096.099.099.097.096.0525453221≈⨯⨯⨯⨯==ηηηηηη故 kw p p wd 07.782.08.5≈==η根据电动机输出功率kw p d 07.7=,查表选择电动机的额定功率kw p ed 5.7=3)、电动机转速的选择为了便于选择电动机转速,先推算电动机转速的可选范围。

二级直齿圆柱齿轮减速器课程设计

一、设计题目:二级直齿圆柱齿轮减速器1.要求:拟定传动关系:由电动机、V带、减速器、联轴器、工作机构成。

2.工作条件:单班工作,有轻微振动,空载起动,单向传动,减速器使用年限为8年,运输带允许误差5%。

3.已知条件:运输带速度0.8m/s,卷筒直径380mm运输带所需扭矩460N.m二、传动装置总体设计:1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

用45#钢正火,齿面硬度为220HBS 。

(1) 带式输送机输出的功率;P W = F*V/1000ηw.F= 2T/D=460*2000/380=2421NP W ==0.95*10000.8*2421 2.04kw功率电机所需:242p b b ac p a-±-η总电=总ηV 带=0.95η齿轮=0.97η平皮带=0.97 η轴承=0.98.ηηηηηη42总=v 带轴承齿轮联轴器平皮带=00.784===784.02.04P wP 总电η 2.6kw (2) 输送机卷筒的转速:6010006010000.1951.2/250=17w n v D =⨯π=⨯⨯⨯π⨯=60*1000*0.8/(π*380)=40.23r/min(3) 传动比分配: V 带适合的传动比2~4i ∆= i i i 减总⨯=∆ 二级减速器8~40 n 电= n w ×i 总=(16~160)×40.23= 643.68~6436.8所以可以由表10-2知:转速为1000r/min 的电机 Y132S-6 额定功率为3kw ,转速为960r/min23.40960==nni w电总=23.86V 带适合的传动比2~4i ∆=取i Δ=2.879.9324.983.2i i i ∆=总减==8.52按展开式布置.ί1齿=(1.3~1.4)ί2齿,取ί1齿=1.3ί2齿ί1齿* 1.3ί2齿=ί减可算出1.02 i 3.33 2 4.15i 齿齿=6=2.56(4) 各轴转速:11430446.93.2n I n i ==电轴 带=342.9 r/min12446.974.246.02n II n i ==轴 1齿=103.0 r/min2374.2417.894.15n III n i ==轴 2齿= 40.23r/min317.89V n n ==1卷筒轴 40.23r/min(5) 各轴功率:1 2.290.95 2.18v I p p n n kw ⋅=⨯=0I轴 电电带=p =2.47kw142II b b acII p p a-±-=ηη⨯⨯轴 轴承齿轮=2.180.990.98=2.11kw2.35kw2.1III II II III II III p p kw⋅⋅=ηηη⨯⨯=轴 轴承2齿轮=p =2.23 kw 2.0IV III IV III p p kw⋅=η⋅η⋅η⨯⨯=III 轴承联轴器卷筒轴 =p = 2.14 kw(6) 各轴转矩:I 轴nP TI119550⨯==68.79N.m2 2.119550955027142474.24II II p II T Nmm n ==⨯=轴 217.89 N.m3 2.0595509550109432617.89III III p III T Nmm n =⨯=⨯=轴 529.37 N.m4 2.0195509550107297317.89IV IV p Nmm n ==⨯=卷筒轴 T 508.00 N.m2主要的零部件的设计计算 1、高速级大小齿轮的设计1选定齿轮类型,精度等级、材料及齿数1)按以上的传动方案,选用直齿圆柱齿轮传动。

噶米李超----二级直齿圆柱齿轮减速器课程设计说明书

设计题目:二级直齿圆柱齿轮减速器1. 要求:拟定传动关系:由电动机、V带、减速器、联轴器、工作机构成。

2. 工作条件:双班工作,有轻微振动,小批量生产,单向传动,轴承寿命2年,减速器使用年限为5 年,运输带允许误差5%3. 知条件:运输带卷筒转速41r/min ,减速箱输出轴功率p=3马力。

二、传动装置总体设计:1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

3. 确定传动方案:考虑到电机转速高,传动功率大,将V带设置在高速级。

其传动方案如下:IV 1三、选择电机i.计算电机所需功率P d:查手册第3页表1-7 :-带传动效率:0.952—每对轴承传动效率:0.993—圆柱齿轮的传动效率: 0.98 —联轴器的传动效率:0.995—卷筒的传动效率:0.96说明:一电机至减速器输出轴之间的传动装置的效率: = 2223 3=0.95*0.99*0.99*0.99*.098*0.98=0.8852 确定电机转速: N 卷=41r/mim P 电=P 减/=2.205/0.885=2.492KW 查指导书p156:符合这一范围的转速有: 750、1000、1500、30001---- rPd根据电动机所需功率和转速查手册第155页表12-1有4种适用的电动机型号,因此有4种传动比方案如下:综合考虑电动机和传动装置的尺寸、重量、和带传动、减速器的传动比,可见第2种方案比较合适,因此选用电动机型号为Y100L2-4,其主要参数如下:四确定传动装置的总传动比和分配传动比:总传动比:i总=lv*i 减取V带传动比iv=2 D 4,取iv=3.2,i 总=n 电/n 卷=1420/41=34.63I 减=34.63/3.2=10.82按展开式分布,i i齿=(1.3 —1.6 ) i2齿,取h齿=1.45 i?齿,得i1 齿=3.96,i2齿=2.73注:i带为带轮传动比,i1为高速级传动比,i2为低速级传动比。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

- -.机械设计课程设计说明书设计题目:二级直齿圆柱齿轮减速器设计者:第四维指导教师:刘博士2011年12月23日目录一、设计题目 (3)二、传动装置总体设计 (3)三、选择电动机 (3)四、确定传动装置传动比分配 (5)五、计算传动装置运动和动力参数 (5)六、齿轮的设计 (6)七、减速机机体结构设计 (13)八、轴的设计 (14)九、联轴器的选择 (23)十、减速器各部位附属零件设计 (23)十一、润滑方式的确定 (24)一.设计题目设计一用于卷扬机传动装置中的两级圆柱齿轮减速器。

轻微震动,单向运转,在室内常温下长期连续工作。

卷筒直径D=220mm,运输带的有效拉力F=1500N,运输带速度 1.1/v m s ,电源380V,三相交流.二.传动装置总体设计1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

3. 确定传动方案:考虑到电机转速高,传动功率大,将V 带设置在高速级。

其传动方案如下:三.选择电动机1.选择电动机类型:按工作要求和条件,选用三相笼型异步电动机,封闭型结果,电压380V ,Y 型。

2.选择电动机的容量电动机所需的功率为: Wd aP P KW =η 1000W FVP KW =所以 1000d a FVP KW =η由电动机到运输带的传动总功率为1a 242234η=ηηηη1η—联轴器效率:0.992η—滚动轴承的传动效率:0.98 3η—圆柱齿轮的传动效率:0.97 4η—卷筒的传动效率:0.96则:24210.990.980.970.960.817a 242234η=ηηηη=⨯⨯⨯= 所以 1.65=2.020.817d aFVp KW η== 3.确定电动机转速卷筒的工作转速为 601000601000 1.196/min 220w V n r D ππ⨯⨯⨯===⨯二级圆柱齿轮减速器传动比=840i ,总所以电动机转速可选范围为,(840)96/min (7643822)/min d w n i n r r ==⨯=总符合这一范围的同步转速有750、1000和1500r/min。

根据容量和转速,由书本表14.1或有关手册选定电动机型号为Y100L-4。

其主要性能如下表:电动机型号额定功率KW同步转速r/min额定转速r/min起动转矩额定转矩最大转矩额定转矩Y100L1-4 2.2 1500 1420 2.2 2.2综合考虑电动机和传动装置的尺寸、重量和带传动、减速器的传动比,可见第二方案比较适合。

因此选定电动机型号为Y100L1-4,其主要参数如下;四.确定传动装置的总传动比和分配传动比总传动比:1420===14.896n i n 电总卷 分配传动比:121.4i i =,取1 4.55i =,经计算2 3.25i =注: 1i 为高速级传动比,2i为低速级传动比。

五.计算传动装置的运动和动力参数将传动装置各轴由高速到低速依次定为1轴、2轴、3轴、4轴;1η,2η,3η,4η—依次为联轴器、轴承、齿轮传动和卷筒的的传动效率。

1.各轴转速:11420/min m n n r == 1211420312.1/min 4.55n n r i === 232312.196/min 3.25n n r i === 4n =3n =96/min r2.各轴输入功率: 1 2.020.99 2.00d P P KW 1=η=⨯=21 2.000.980.97 1.90P P KW 23=ηη=⨯⨯= 32 1.900.980.97 1.81P P KW 23=ηη=⨯⨯= 43 1.810.980.99 1.76P P KW 21=ηη=⨯⨯=3.各轴输入转矩: 649.5510 1.3610dmp T N mm n =⨯=⨯⨯d 41 1.3410d T T N mm 1=η=⨯⋅ 421 5.810T T i N m 23=ηη=⨯⋅1 5322 1.810T T i N m 23=ηη=⨯⋅ 53 1.7410T T N m 12=ηη=⨯⋅卷1-3轴的输出功率、输出转矩分别为各轴的输入功率、输入转矩乘轴承传动效率0.99。

运动和动力参数结果如下表:六.齿轮的设计Ⅰ.高速级大小齿轮的设计1材料选择,由表10-1选择小齿轮材料为40Cr,硬度为280HBS ,大齿轮材料为45钢硬度为240HBS ,二者材料硬度差为40HBS2 选小齿轮齿数124z =,大齿轮齿数2 4.5524109.2z =⨯=,取2110z = 3按齿面接触强度设计 由设计计算公式进行试算,即11()E t Hd u σ≥(1)确定公式内内的各计算数值 1)试选载荷系数 1.3t K = 2)计算小齿轮的传递转矩54195.510 2.02 1.36101420T N mm N mm ⨯⨯=⋅=⨯⋅3)由表10-7选取齿宽系数1d φ=4)由表10-6查的材料的弹性系数12189.8E Z MPa =5)由图10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限lim1600H MPa σ=,大齿轮的接触疲劳强度极限lim2550H MPa σ=。

6)由式计算应力循环次数。

911606014201(830010) 2.04510h N n jL ==⨯⨯⨯⨯⨯=⨯982 2.04510 4.494104.55N ⨯==⨯7)由图10-19取接触疲劳寿命系数10.90HN K =,20.95HN K =. 8)计算疲劳许用应力。

取失效概率为1%,安全系数S=1,由式得[]1lim110.90600540HN H K MPa MPa S σσ==⨯= []2lim220.95550522.5HN H K MPa MPa Sσσ==⨯=(2)计算1)试算小齿轮的分度圆直径1t d ,代入[]H σ中较小的值。

11()32.876E t H d mm u σ≥==2)计算圆周速度v.1132.8761420/ 2.44/601000601000t d n v m s m s ππ⨯⨯===⨯⨯3)计算齿宽b 。

1132.87632.876d t b d mm mm φ==⨯=4)计算齿宽与齿高之比bh。

模数 1132.876/24 1.37tt d m mm mm z === 齿高 2.25 2.25 1.37 3.082t h m mm mm ==⨯=32.87610.673.082b h == 5)计算载荷系数。

根据v=2.44m/s ,7级精度,由图10-8查得动载系数 1.08v K =,直齿轮,1H F K K αα==,由表10-2查得使用系数1A K =由表10-4用插值法查得7级精度,小齿轮相对支承非对称布置时, 1.415H K β= 由10.67, 1.415H bK hβ==查图10-13得 1.35F K β=,故载荷系数 1 1.081 1.415 1.528A V H H K K K K K αβ==⨯⨯⨯=6)按实际的载荷系数校正所得的分度圆直径,由式得1132.87634.695d d mm === 7)计算模数。

1134.695/24 1.45d m mm mm z === 4. 按齿根弯曲强度设计 由式得弯曲强度的设计公式为m ≥(1)确定公式内的各计算数值1)由式查得小齿轮的弯曲疲劳强度极限1500FE MPa σ=,大齿轮的弯曲疲劳强度极限2380FE MPa σ=2)由图10-18取弯曲疲劳寿命系数10.86FN K =,20.90FN K = 3)计算弯曲疲劳许用应力。

取弯曲疲劳安全系数 1.4S =,由式得[]1110.86500307.141.4FN FE F K MPa MPa S σσ⨯=== []2220.90380244.291.4FN FE F K MPa MPa S σσ⨯===4)计算载荷系数K 。

1 1.081 1.35 1.418A V F F K K K K K αβ==⨯⨯⨯=5)查取齿形系数。

由表10-5查得 1 2.65a Y =,2 2.17a Y = 6)查取应力校正系数。

由表10-5查得 1 1.58sa Y =,2 1.80sa Y = 7)计算大小齿轮的[]Fa SaF Y Y α并加以比较。

[]1112.65 1.580.01363307.14Fa Sa F Y Y α⨯=[]2222.17 1.800.01599244.29Fa Sa F Y Y α⨯==大齿轮的数值大。

(2)设计计算1.03m mm ≥=对此计算结果,由齿面接触疲劳强度计算的模数m 大于由齿根弯曲疲劳强度计算的模数,由于齿轮模数m 的大小主要取决于弯曲强度所决定的承载能力,而齿面接触疲劳强度所决定的承载能力,仅与齿轮直径有关,可取由弯曲强度算得的模数 1.03并就近圆整为标准值m=2.5mm,按接触强度算得的分度圆直径134.695d =,算出小齿轮齿数1134.695281.25d z m ==≈ 大齿轮齿数 2 4.5528127.4z =⨯=,取2128z = 5.几何尺寸计算 (1)计算分度圆直径1128 1.2535d z m mm mm ==⨯= 22128 1.25160d z m mm mm ==⨯=(2) 计算中心距123516097.522d d a mm mm ++=== (3) 计算齿轮宽度113535d b d mm mm φ==⨯=取235B mm =,140B mm =Ⅱ.低速级大小齿轮的设计:1. 材料选择.由表10-1选择小齿轮材料为40Cr,硬度为280HBS ,大齿轮材料为45钢硬度为240HBS ,二者材料硬度差40HBS 。

2. 选小齿轮齿数324z =,大齿轮齿数43.252478z =⨯= 3.按齿面接触强度设计 由设计计算公式进行试算,即13()E t Hd u σ≥(1)确定公式内的各计算数值 1)试选载荷系数 1.3t K = 2)计算小齿轮的传功转矩54395.510 1.90 5.8110312.1T N mm ⨯⨯==⨯⋅3)由表10-7选取齿宽系数1d φ=4)由表10-6查得材料的弹性影响系数12189.8E Z MPa =5)由图10-21d 按齿面硬度查得小齿轮接触疲劳强度极限lim3600H MPa σ=,大齿轮的接触疲劳强度极限lim4550H MPa σ= 6)由式计算应力循环次数9316060312.11(830010) 4.49410h N n jL ==⨯⨯⨯⨯⨯=⨯984 4.49410 1.383103.25N ⨯==⨯7)由图10-19取接触疲劳寿命系数30.95HN K =,40.98HN K = 8)计算接触疲劳许用应力取失效概率为1%,安全系数S=1,由式得[]1lim130.95600570HN H K MPa MPa Sσσ==⨯=[]2lim240.98550539HN H K MPa MPa Sσσ==⨯= (2)计算1)试算小齿轮分度圆直径1t d ,代入[]H σ中较小的值33()53.477E t H d mm u σ≥==2)计算圆周速度v3153.477312.1/0.87/601000601000t d n v m s m s ππ⨯⨯===⨯⨯3)计算齿宽b3153.47753.477d t b d mm mm φ==⨯=4)计算齿宽与齿高之比bh模数 3353.477/24 2.228tt d m mm mm z === 齿高 2.25 2.25 2.228 5.01t h m mm mm ==⨯=53.47710.675.01b h =≈ 5)计算载荷系数。