重型汽车变速箱分离轴承提升寿命优化设计

汽车变速器的优化与改进

汽车变速器的优化与改进汽车作为现代社会重要的交通工具,其性能的提升一直是汽车工业不断追求的目标。

而变速器作为汽车传动系统的关键部件之一,对汽车的动力性、燃油经济性、驾驶舒适性等方面都有着至关重要的影响。

因此,对汽车变速器的优化与改进一直是汽车研发领域的重要课题。

汽车变速器的主要作用是改变发动机输出的转速和扭矩,以适应不同的行驶条件和驾驶需求。

目前常见的汽车变速器类型包括手动变速器、自动变速器和无级变速器等。

每种变速器都有其特点和优缺点,例如手动变速器具有结构简单、成本低、传动效率高等优点,但操作相对复杂,对驾驶员的技术要求较高;自动变速器则操作简便,驾驶舒适性好,但成本较高,传动效率相对较低;无级变速器则能够实现连续无级变速,使发动机始终工作在最佳工况,但承载能力相对较弱。

为了提高汽车变速器的性能,近年来相关技术不断取得突破和创新。

在材料方面,高强度、轻量化的材料被广泛应用,如铝合金、钛合金等,不仅减轻了变速器的重量,还提高了其强度和耐久性。

在制造工艺方面,先进的加工技术如数控加工、激光焊接等,提高了变速器零部件的精度和质量,降低了生产成本。

在结构设计方面,变速器的挡位数量不断增加。

更多的挡位意味着更细密的传动比分布,能够使发动机在更广泛的车速范围内保持在高效工作区间,从而提高燃油经济性和动力性能。

例如,一些高端车型已经配备了 9 速甚至 10 速自动变速器。

同时,变速器的换挡机构也在不断改进,以实现更快速、更平稳的换挡过程。

例如,双离合变速器通过两组离合器交替工作,实现了几乎无间断的换挡,大大提高了换挡速度和动力传递效率。

除了硬件方面的改进,变速器的控制策略也在不断优化。

通过先进的电子控制系统,变速器能够根据车速、油门踏板位置、发动机负载等多种参数,实时调整换挡时机和挡位选择,以实现最佳的动力输出和燃油经济性。

例如,智能变速器能够学习驾驶员的驾驶习惯,自适应地调整控制策略,提供更加个性化的驾驶体验。

滚动轴承寿命计算方法的优化

滚动轴承寿命计算方法的优化滚动轴承是一种常见的机械传动元件,广泛应用于各种机械设备中。

滚动轴承的寿命计算是判断其可靠性和使用寿命的重要依据。

目前滚动轴承寿命计算主要采用L10寿命计算方法,即轴承L10寿命是在标准实验条件下,使90%的轴承达到或超过寿命的行驶公里数或运转时间。

然而,这种计算方法存在一些问题,需要进行优化。

首先,滚动轴承在实际使用中受到多种因素的影响,如负载、转速、润滑方式、温度等。

而L10寿命计算方法只考虑了标准实验条件下的因素,对于实际工况下的轴承寿命预测效果较差。

因此,优化的方法应考虑到实际工况下的影响因素,并进行修正。

可以引入一些修正系数,根据实际工况条件对L10寿命进行修正,提高寿命预测的准确性。

其次,传统的滚动轴承寿命计算方法基于统计数据和经验公式,对于新型轴承材料、结构和工艺的寿命计算效果不佳。

因此,可以考虑引入基于有限元分析的寿命预测方法。

通过建立轴承的有限元模型,模拟其在实际工况下的受力和变形情况,结合材料强度、疲劳寿命等参数,进行寿命预测。

这种方法可以更准确地预测滚动轴承的寿命,并可以为优化设计提供参考。

此外,滚动轴承的寿命还受到维护和保养方式的影响。

传统计算方法只考虑轴承元件的疲劳寿命,没有考虑到维护和保养对寿命的影响。

因此,可以在寿命计算中引入维护修理系数,考虑维护和保养对寿命的影响。

比如,定期更换润滑油、清洗滚动轴承等方式可以延长轴承的使用寿命。

在优化的计算方法中,可以考虑这些因素对滚动轴承寿命的影响,并进行修正。

最后,滚动轴承寿命计算方法的优化还可以考虑多因素综合评估。

传统的计算方法只考虑了单一因素对寿命的影响,而实际使用中,多个因素同时起作用。

因此,可以引入故障树分析、风险评估等方法,对不同因素进行综合评估,计算滚动轴承的可靠性指标。

通过综合评估,可以更准确地预测滚动轴承的寿命,并为优化设计和维护提供参考依据。

综上所述,滚动轴承寿命计算方法的优化可以考虑实际工况下的修正、有限元分析、维护和保养方式的考虑以及多因素综合评估。

提高滚动轴承疲劳寿命的主要技术措施

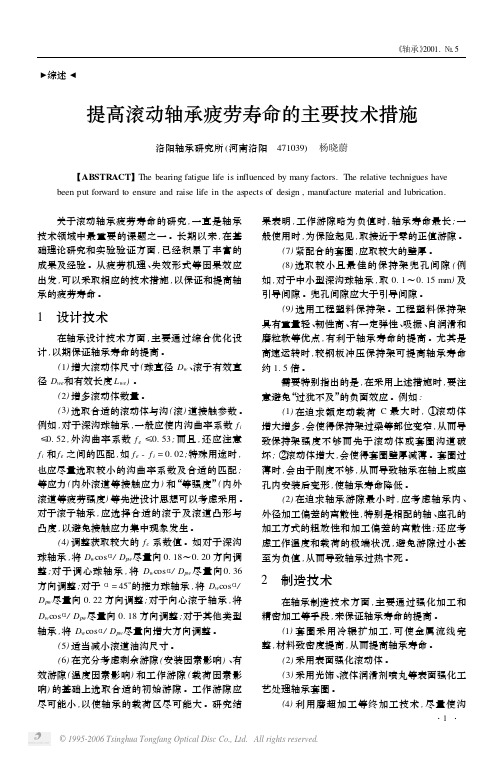

!综述#提高滚动轴承疲劳寿命的主要技术措施洛阳轴承研究所(河南洛阳 471039) 杨晓蔚【ABSTRACT】The bearing fatigue life is in fluenced by many factors.The relative technigues have been put forward to ensure and raise life in the aspects of design,manu facture material and lubrication. 关于滚动轴承疲劳寿命的研究,一直是轴承技术领域中最重要的课题之一。

长期以来,在基础理论研究和实验验证方面,已经积累了丰富的成果及经验。

从疲劳机理、失效形式等因果效应出发,可以采取相应的技术措施,以保证和提高轴承的疲劳寿命。

1 设计技术在轴承设计技术方面,主要通过综合优化设计,以期保证轴承寿命的提高。

(1)增大滚动体尺寸(球直径D w、滚子有效直径D we和有效长度L we)。

(2)增多滚动体数量。

(3)选取合适的滚动体与沟(滚)道接触参数。

例如,对于深沟球轴承,一般应使内沟曲率系数f i ≤0.52,外沟曲率系数f e≤0.53;而且,还应注意f i和f e之间的匹配,如f e-f i=0.02;特殊用途时,也应尽量选取较小的沟曲率系数及合适的匹配;等应力(内外滚道等接触应力)和“等强度”(内外滚道等疲劳强度)等先进设计思想可以考虑采用。

对于滚子轴承,应选择合适的滚子及滚道凸形与凸度,以避免接触应力集中现象发生。

(4)调整获取较大的f c系数值。

如对于深沟球轴承,将D w cosα/D pw尽量向0.18~0.20方向调整;对于调心球轴承,将D w cosα/D pw尽量向0.36方向调整;对于α=45°的推力球轴承,将D w cosα/ D pw尽量向0.22方向调整;对于向心滚子轴承,将D w cosα/D pw尽量向0.18方向调整;对于其他类型轴承,将D w cosα/D pw尽量向增大方向调整。

《某重型卡车组合变速箱优化设计任务书900字》

1700ND-131-D

二轴三档齿轮

1700ND-031-D

一轴

1700ND-509

太阳轮

1700ND-56

变速箱后壳体

1700ND-513-D

内齿轮

1700ND2-160

突缘总成

1700ND1-150

二轴后轴承盖总成

1700ND1-514-D

副箱输出轴

1700ND1-511

行星轮

1700ND1-521

2、目标

(1)综述各类汽车变速器及其用途

(2)确定变速器的传动机构布置方案

(3)变速器主要参数的确定与设计计算

(4)利用计算机仿真软件进行对变速箱模拟以及建立合理有效的有限元模型对比验证。

3、具体要求

由于轴和齿轮的工作条件最为恶劣,复杂,故对其进行三维仿真分析。对优化之后的变速器数据便进行精准建模。

表1东风系列车型17ND-00030变速箱选型结果

1700ND-024

变速箱前壳体

1700ND-025

变速箱中壳体

1700ND-048

中间轴

1700ND-105-D

二轴

1700ND-056

常啮合齿轮

1700ND-112

二轴一档齿轮

1700ND-051

中间轴三档齿轮

1700ND-116

二轴二档齿轮

1700ND-182

2017年10月10日至10月31日完成毕业设计开题工作;

2017年11月1日至11月16日 查阅变速箱相关理论

2017年11月17日至11月30日 手动变速箱优化选型

2017年11月30日至12月31日 传动机构布置方案

2018年1月1日至1月21日 零、部件结构方案分析

提高汽车滚动轴承质量的方法

提高汽车滚动轴承质量的方法

1. 采用高品质材料。

选用高强度、高耐磨、高温抗性等特殊材料,能够提高滚动轴承的质量。

2. 提高制造精度。

通过提高制造精度、加工精度和检验精度等手段,能够有效改善滚动轴承的加工精度和规格精度。

3. 加强润滑和封闭。

通过合理的润滑和封闭方式,能够有效降低滚动轴承的磨损和使用寿命。

4. 增加附加装置。

通过增加附加装置,如封盖、挡圈等,能够有效减少外力对滚动轴承的影响,提高其使用寿命。

5. 优化结构设计。

通过优化结构设计,如优化滚子数量、倾角、尺寸等,能够显著提高滚动轴承的耐磨性和使用寿命。

6. 加强质量管理。

通过质量管理手段,如全面质量管理、应力分析等,能够有效降低滚动轴承的失效率,提高其质量和使用寿命。

某款车型分离拨叉改进设计

某款车型分离拨叉改进设计

刘辉

【期刊名称】《客车技术》

【年(卷),期】2007(000)001

【摘要】1问题的提出针对国内某款车型离合器不能彻底分离,离合器出现的故

障等进行分析。

导致不能有效分离的原因主要是由于分离拨叉支撑点开裂、脱落。

由于该件是冲压件,要求材料的延展性较高,所以在材料的选择上存在一定的难度。

为了更好地对分离拨叉进行分析,这里主要通过有限元建模对其进行应力分析。

针对材料厚度、倒角角度以及添加加强筋等方面对其进行改进,以找出更为理想的方案,并求证是否能满足正常使用时的强度要求。

【总页数】2页(P16-17)

【作者】刘辉

【作者单位】安徽江淮汽车股份有限公司

【正文语种】中文

【中图分类】U4

【相关文献】

1.重型机械变速器的离合器分离拨叉改进分析 [J], 温青建;韦博;刘红芳

2.重型机械式变速器的离合器分离拨叉改进分析 [J], 温青建;韦博;刘红芳

3.分离拨叉轴总成自动焊接装置设计 [J], 杨德玉;雷炜

4.新年新气象8款2004年款改进车型 [J],

5.离合器分离拨叉有限元分析及优化设计 [J], 文卫无

因版权原因,仅展示原文概要,查看原文内容请购买。

汽车变速箱轴承的长寿命技术

8 0

《6 0

篙4 o

2 0 0 0. 1 l l 0 10 0

止裂纹 的扩展 , 对提高轴承寿命 非常有利。轴承 钢表层碳氮含量 的增加并非与轴承寿命成正 比。 太高太低都达不到预期的效果 , 试验证明轴承钢

异物量 /n L l (g. a 异物硬 度为6 . H C 粒径为4  ̄ 0 ¨ o5 R 59 m

异物混入油巾

—

— —

的轴承中, 可以采用高纯度轴承钢, 降低钢的含氧

量及 s P等杂质 的含量 , 、 使轴承寿命显著提高。 表面起源的疲劳剥劳可分为以压痕为起点的剥落

和油膜形成不 良、 表面粗糙引起 的金属微峰接触

收稿 日期 :05— 3 7修 回日期 2O — 4 0 2o 0 —1 ; 06 0 — 3

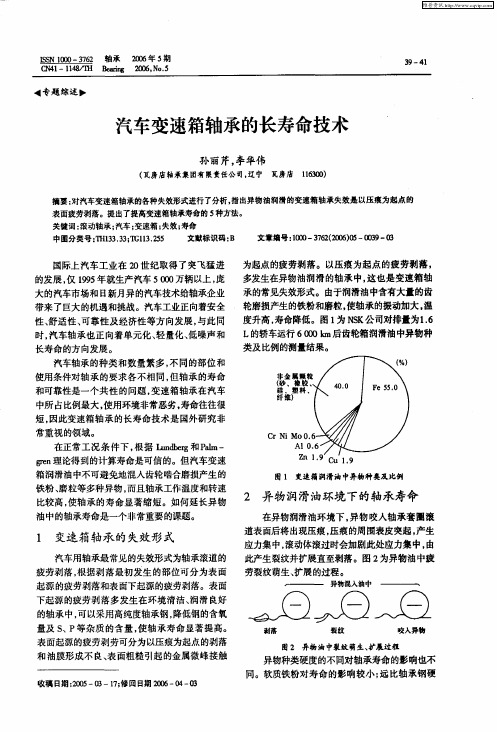

图 1 变速 辑 润滑 油 中畀 物种 类夏 比例

比较高 , 使轴承的寿命显著缩短 。如何延长异物

油中的轴承寿命是一个非常重要的课题。

2 异物润滑油环境下的轴承寿命

在异物润滑油环境下 , 异物咬入轴承套圈滚 道表面后将出现压痕 , 压痕的周 围表皮突起 , 产生 应力集中 , 滚动体滚过时会加剧此处应力集中, 由

带来 了巨大的机遇和挑战。汽车工业正向着安全

性、 舒适性 、 可靠性及经济性等方 向发展 , 与此同

时, 汽车轴承也正 向着单元化、 轻量化、 低噪声 和 长寿命的方向发展 。

轮磨损产生的铁粉和磨粒 , 使轴承的振动加大 , 温 度升高 , 寿命降低。图 l N K公司对排量为16 为 S . L的轿车运行 6 0 后齿轮箱润滑油中异物种 0 0

摘要: 对汽车变速箱轴承的各种失效形式进行了分析, 指出异物油润滑的变速箱轴承失效是以压痕为起点的 表面疲劳剥落。提出了提高变速箱轴承寿命的5 种方法。

滚动轴承的优化设计及寿命研究

滚动轴承的优化设计及寿命研究滚动轴承是机械行业中最常见的零件之一,具有广泛的应用范围,无论是在工业生产还是日常生活中都扮演着重要的角色。

为了提高轴承的性能和寿命,人们一直在探索滚动轴承的优化设计和寿命研究。

本文将介绍关于滚动轴承优化设计和寿命研究的一些最新进展。

一、滚动轴承优化设计为了提高滚动轴承的性能,人们对轴承的优化设计进行了广泛的研究。

主要包括以下几方面:1.优化轴承结构可以考虑采用多排珠子及三排比列分别为1:0.8:1.2的珠子的结构,以增加轴承承载能力。

在滚动轴承的外径构造上,使用可调角直径系列,可以使轴承以较低的摩擦系数正常运作。

2.选择优质的材料滚动轴承中,钢球和轴承钢使用的材料应为高硬度、高韧性钢材。

对于高速运转的轴承,需要使用高品质的钢材。

同时,轴承使用温度升高时,锻造钢的强度降低,可以选择使用制造工艺更为先进的淬硬钢。

3.优化接触角滚动轴承中,接触角是一个非常重要的参数。

通过优化接触角,可以大幅度提高轴承的可靠性和承载能力。

一般采用小接触角时,轴承环的刚度较高,粘滞阻力较小;大接触角时轴承环的刚度较小,粘滞阻力较大。

因此,滚动轴承在设计过程中需要根据其所要承受的载荷和转速等因素,进行优化设计。

二、滚动轴承寿命研究滚动轴承的寿命是指轴承在特定条件下的使用寿命。

滚动轴承的寿命研究对于提高轴承的可靠性和寿命十分重要,已经成为轴承研究的热门话题。

人们研究轴承寿命的主要方法有以下几种:1.轨迹学方法轨迹学方法也叫微颗粒法,是研究轴承寿命的一种重要方法。

其基本思想是将轴承球与滚道的摩擦行为看作微观粒子之间的运动。

通过计算机技术,可以在一些重要部位对轨迹进行分析,从而求出轴承的寿命。

2.基于可靠性的方法在滚动轴承研究领域,可靠性方法已经成为分析轴承寿命的主要方法之一。

可靠性方法的基本思想是用概率统计学的方法,对可靠性进行定量分析,从而得出轴承的寿命和可靠性指标。

3.试验方法试验方法是研究滚动轴承寿命的常用方法之一。

变速箱机械开关性能优化设计方案思路分析

变速箱机械开关性能优化设计思路分析-建筑论文变速箱机械开关性能优化设计思路分析贾桂军(河北龙人凯立建筑工程有限公司河北邯郸056000)【摘要】对变速箱开关的结构进行了优化设计,提升了变速箱开关的使用寿命,同时也提升了整车的性能。

关键词变速箱;开关;优化设计Transmission mechanical switching performance optimization design ideas analysisJia Gui-jun (Hebei dragon people KaiLi construction engineering co., LTDHandanHebei056000)【Abstract】The structure of the gearbox switches are optimized to enhance the service life of the gearbox switch, but also enhance the vehicleacute。

s performance.【Key words】Transmission。

Switches。

Optimum design1. 引言重型汽车变速箱的开关通常为机械式压力开关,该类开关作用原理为在额定的外力作用下通过开关顶杆的直线运动,推动开关触点实现开关的闭合或断开,使汽车电路接通和断开,从而实现信号的输出。

在外力解除时开关通过内部弹簧的弹力作用实现自动复位,使开关保持原有的状态。

开关的基本结构见图1。

2. 开关的工作原理接通右端的两接线柱,左端开关顶杆组件受到外力时,经外力传到橡胶垫圈右的压缩弹簧,同时带动动态接线片向右运动,两触点与静态接线片断开,开关由闭合状态转换为断开状态;当外力消失时,在压缩弹簧回弹力的作用下,动态接线片与顶杆断开,开关由断开状态转换为闭合状态。

3. 开关的失效分析从市场反馈的信息可知,开关的失效模式可以分为常开、常闭以及信号不稳定等故障形态。

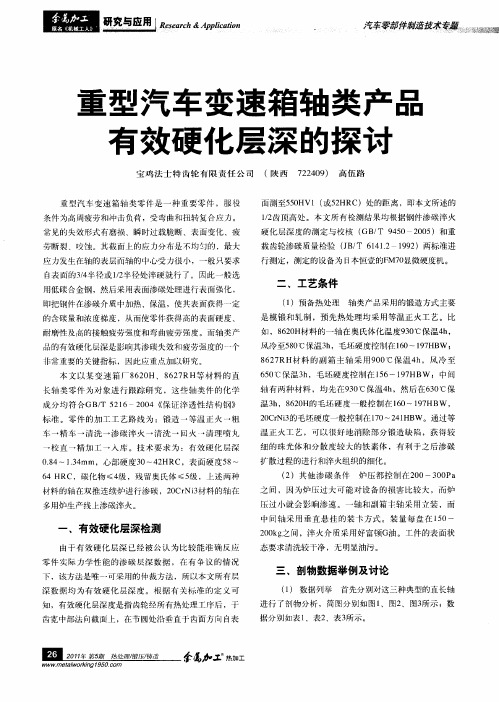

重型汽车变速箱轴类产品有效硬化层深的探讨

■

! ! 兰笪兰 垫丝丝堡 塑

生

www me a wo kn 9 0 c r t l r ig1 5 .o n

磊

热工 加

船

( 2)数 据 分 析 以上 各 数据 均为 同一零 件 上 的

埋 柚圈

的方式 ,这样就 必须把 齿部 的有效硬化层深控制在技术 要求的上限 ,这样才能兼顾 使轴 面的有效 硬化层身达到 图样要求 。另外 ,在实 际生 产中通过 大量 的产品剖物结

一 用l c Alt 里 I应I r&pco I I h pa I与 I I 究 鼢伽 i i

重 型 汽 车 变 速 箱 轴 类产 口口 有 效硬 化 层 深 的探 讨

口

宝鸡法士特齿轮 有限责任公 司 ( 西 陕 7 20 ) 高 伍 路 2 4 9

重 型汽车 变速 箱轴 类零 件是 一 种重 要零 件 ,服 役 条件 为高周疲 劳和冲击负荷 ,受 弯曲和扭转复合应 力。

一

60 5 ℃保温 3 ,毛坯硬 度控制 在 l 6 9 HB ;中 间 h 5 ~】 7 W

轴有 两种材 料 ,均 先在 9 0 3 ℃保温4 ,然 后在6 0 h 3 ℃保 温3 ,8 2 H的毛坯 硬度一股 控制在 l0~17 h 60 6 9 HBW , 2CN3 0 r i的毛坯硬度一般控制在 10 4 HB 7 ~2 1 W。通过 等 温正火 工 艺 ,可 以很 好地 消除部 分锻造 缺 陷,获得 较 细 的珠 光体 和分 散度较 大 的铁素体 ,有 利于之 后渗 碳 扩 散过程的进行和淬火组 织的细化。

表 1 一轴 数据 举例

距表层距离/

mm 0. O 4 2 - 0. O盘 10 . 6 . 1 2

重汽新型变速箱维修工具手册—HW系列变速器结构

重汽新型变速箱维修工具手册—HW系列变速器结构重汽新型变速箱维修工具手册—HW系列变速器结构:HW系列变速器主箱双副轴结构、“对齿”及对齿程序、选换挡机构、取力机构、变速器的润滑系统。

1.3.1 HW系列变速器主箱双副轴结构HW系列变速器主箱结构采用双副轴结构,两根副轴相间180度,副箱采用行星减速机构。

动力从输入轴输入后,分流到两根副轴上,然后汇集到主轴,最后通过副箱行星减速机构后输出。

在理论上每根副轴只传递1/2的扭矩,所以采用双副轴可以使变速器的中心距及齿轮厚度减小,从而缩短整个变速器的轴向长度,减轻变速器的重量。

因为主轴上各挡齿轮在主轴上浮动,这样就取消了传统的滚针轴承,使主轴总成的结构更简单。

在工作时,两个副轴齿轮对主轴齿轮所施加的径向力大小相等,方向相反,从而使主轴只承受扭矩,不承受弯矩,改善了主轴和轴承的受力状况,大大提高了变速器的使用可靠性和寿命。

1.3.2 “对齿”及对齿程序为了解决双副轴齿轮与主轴齿轮的正确啮合,必须进行“对齿”。

所谓“对齿”,即组装变速器时,将两根副轴传动齿轮上印有标记的轮齿分别插入输入轴齿轮上印有标记的两组轮齿的齿槽中,见图4。

“对齿”程序:先在一轴齿轮的任意两个相邻齿上打上记号,然后在与其相对称的另一侧两相邻齿上打上记号。

两组记号间的齿数应相等。

在每根副轴传动齿轮上与齿轮键槽正对的那个齿上打个记号,以便识别。

装配时,使两根副轴传动齿轮上有标记的齿分别啮入一轴齿轮左右两侧标有记号的两齿之中。

1.3.3 选换挡机构HW系列变速器换挡模式为电控气动换挡,各气缸及电磁阀见图5。

选换挡时由驾驶员控制手柄或者由控制系统自动发出换挡信号,各电磁阀接收到相应信号后控制相关气缸完成选换挡动作。

1.3.4 取力机构HW系列变速器采取主箱副轴取力,为后取力,旋向与发动机旋向相同,目前匹配HW50、HW70取力器。

取力器由强制润滑系统供给润滑油,不必另外加注润滑油。

重汽新型变速箱维修工具——小端盖内油封冲棒1.3.5 变速器的润滑系统HW系列变速器采用强制润滑和齿轮飞溅润滑相结合的润滑方式,大流量强制润滑油泵使润滑油流到各个部分,使同步器、轴承及齿轮得到润滑冷却,见图6。

变速器轴的优化设计

变速器轴的优化设计摘要变速器轴是变速器中的重要传动零件。

变速器中的所有旋转零件都装在轴上,并且通过轴得以相互定位。

对汽车变速器轴进行优化设计具有许多意义:在满足刚度和强度的前提下,尽量减轻轴的重量和节省材料;合理地设计出各轴段的直径,从而为轴上旋转零件提供更多的设计空间;轴径的减小将会带来同步器被同步一边转动惯量的降低,从而有利于同步器同步能力和换档质量的提高。

由于在变速器轴的设计中在满足刚度要求时强度要求一般也可满足,所以可通过解变截面梁变形问题进行轴的参数优化设计。

关键词:变速器轴;强度;刚度;优化设计;MA TLABAbstractTransmission axis is important in the drive transmission components. Transmission of all the rotating parts are installed in the shaft, and to each other through the shaft positioning. The car transmission shaft to optimize the design has many meanings: to meet the stiffness and strength under the premise of the shaft to minimize the weight and material savings; rational design of the diameter of the shaft, so as to provide more axis rotating parts of the design Space; shaft will bring the decrease of sync with the moment of inertia while simultaneously reducing the volume, which is conducive to synchronize with simultaneous capacity and improve the quality of transmission.As the transmission shaft in the design to meet the requirements stiffness strength can also meet the general requirements, through variable cross-section of the beam axis deformation of the parameters for optimal design.Key words:transmission shaft, strength, stiffness; optimal design; MATLAB已知某轻型载货汽车,变速器轴输入转矩为176.40Nm;轴高速转速为4000rpm; I 档传动比5.56; II 档传动比 2.77; III 档传动比1.644; 档传动比 1.0;轴的弯曲许用应力][σ=130N/2mm;轴的挠度许用值I 档[f]=0.12;轴的挠度许用值高档[f]=0.13:轴的变形许用值][θ=0.005。

变速器动力传递系统的优化设计原则

变速器动力传递系统的优化设计原则为了提高汽车的驾驶性能和燃油经济性,变速器动力传递系统的优化设计显得尤为重要。

本文将从减小传递损失、提高功率输出、优化换挡过程和降低噪声振动四个方面,探讨变速器动力传递系统的优化设计原则。

一、减小传递损失传动系统中的传递损失主要包括摩擦损失和液力耗能。

要减小这些损失,我们可以采取以下几个原则:1. 降低嵌合损失:合理选择齿轮模数和齿数,尽量减小齿轮之间的相对速度,以降低嵌合时产生的摩擦损失。

2. 优化轴承设计:合理选用轴承材料和结构,减小轴承的摩擦阻力和能量损耗。

3. 降低液力损失:通过优化液力传递装置的结构和流体动力学特性,减小液力变矩器和离合器产生的能量损失。

二、提高功率输出为了充分发挥发动机的功率输出并提高车辆的加速性能,需要考虑以下原则:1. 合理匹配变速器挡位比:根据发动机的最大功率和扭矩曲线,设计变速器的挡位比,使得发动机在不同工况下能够保持在高效率区工作。

2. 优化齿轮传动:选用高强度材料制造齿轮,减小齿轮传递功率时的损耗;采用齿轮预处理技术,提高齿轮的表面硬度和耐磨性。

3. 提高离合器效率:通过减小离合器的摩擦损失,优化离合器片的材料与制造工艺,提高离合器的传递效率。

三、优化换挡过程换挡过程的平顺与快速对驾驶者的舒适感和操控感都有着重要影响。

以下是一些优化换挡过程的原则:1. 合理选择换挡时机:根据发动机的转速和车辆的速度,确定最佳的换挡时机,以避免功率输出间断和冲击负荷。

2. 优化离合器控制策略:调整离合器的操作力矩和行程曲线,使离合器在换挡过程中能够快速而平稳地传递动力。

3. 优化换挡阻尼器设计:通过合理设计阻尼器的结构和阻尼特性,降低换挡过程中的冲击和振动,提高换挡的平顺性。

四、降低噪声振动优化设计变速器动力传递系统还需要考虑降低噪声和振动,提高车辆的驾乘舒适性。

以下是一些相关原则:1. 减小啮合噪声:通过优化齿轮的精度制造和啮合特性,减小啮合时产生的噪声。

重型汽车变速器操纵机构控制元件寿命试验台的设计和改进

变速 器操 纵机 构控制 元件 寿命 试验 系统包 括试 验 台控 制柜 体 和试 验 控制元 件安 装平 台两个 部 分 。

关键词 : 变速器; 操纵 系统 ; 控制元件 ; 寿命试验

中图分 类号 :H18 文献 标 志码 : 文章 编号 :0045 (02 0 -070 T 3 B 10 -88 2 1 )60 8 -3

引 言

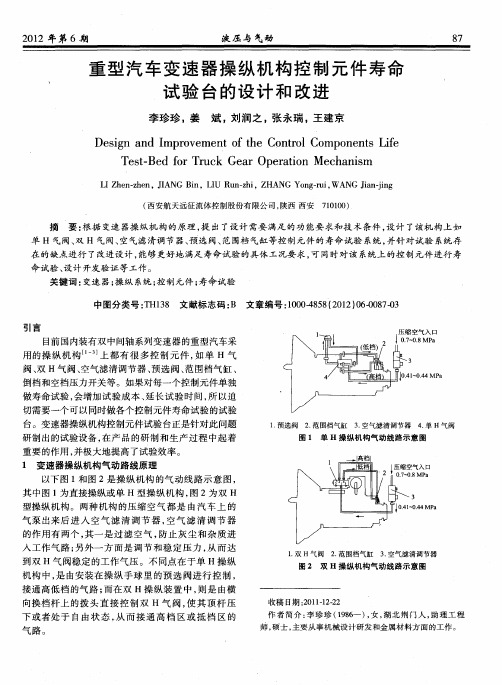

目前国内装有双中间轴系列变速器的重型汽车采 用 的操 纵 机 构 ¨。 上 都 有 很 多 控 制 元 件 , 单 H 气 如

验要 求 ;

位 置上安 装有 接近开 关 , 凸轮每 旋转一 周 , 近 开关会 接

感应到一个电信号 , 并将此 电信号传送给计数器 , 计数

器 就会计 数一 次 。该 电机 为 可调 速 电机 , 以控制 凸 可 轮 的旋 转速度 , 而可 以灵活 控 制 试验件 寿 命 试 验所 从

研 制 出 的试 验设 备 , 产 品 的研 制 和 生 产过 程 中起 着 在 重 要 的作用 , 极大地 提 高 了试 验效 率 。 并

1 变 速器 操纵 机构气 动路 线原 理

1 预选阀 2 范围档气缸 . .

3 空气滤清调节器 4 单 H气阀 . .

图 1 单 H 操 纵 机 构 气 动 线 路 示 意 图

以下 图 1 图 2是 操 纵 机 构 的气 动 线 路 示 意 图 , 和 其 中图 1 直接 操纵 或单 H型 操 纵机 构 , 2为 双 H 为 图 型 操纵 机 构 。 两种 机 构 的 压 缩 空气 都 是 由 汽 车 上 的 气 泵 出来 后 进 人 空 气 滤 清 调 节 器 , 气 滤 清 调 节 器 空 的作 用 有 两个 , 一 是 过 滤 空 气 , 其 防止 灰 尘 和 杂 质 进 入 工 作气 路 ; 另外 一 方 面是 调 节 和稳 定 压 力 , 而 达 从

拉式离合器分离轴承单元技术分析与改进方法

拉式离合器分离轴承单元技术分析与改进方法摘要:由于拉式离合器分离轴承单元(以下简称轴承)的安装位置,更换轴承的过程比较复杂,工需要将变速箱拆下,耗时多,导致客户抱怨较大,所以本文以重型车使用的86CL6395F0轴承早期失效为例,通过各种技术分析找出可能导致轴承早期失效的原因,为技术改进指明了方向,通过试验取得了初步的成果。

关键词:拉式离合器分离轴承单元;技术分析;改进方法;1拉式离合器分离轴承单元的工作原理轴承是汽车动力转动系统中的重要零部件,它处于离合器和变速箱之间。

汽车的平稳起步、换挡变速、停驶是通过轴承而使离合器接合和分离来实现。

轴承与拉式离合器相配合使用,工作时能自动补偿变速箱一轴管套与离合器回转中心的不同心误差。

使轴承内圈与离合器分离指同心旋转,有效降低零件间的磨损和噪音、效率高、寿命长,多用于轻型车、客车、重型车等。

2技术分析的介绍技术分析是建立返回的实物基础上,各种失效都会留下相应的失效迹象:通过各种技术手段,对产品的失效特征进行分析,从而推断出其失效的过程【1】。

实物技术分析通常包含以下几个方面:外观检查:1)要对周围相关零件进行检查,以确保:正确安装,没有非正常磨损,能够可靠的工作。

2)对轴承的检查要包括外观,内部有些异常失效留下的痕迹比较轻微,这就需要采用特殊的手段来观察。

3)对提取的零件进行功能上的分析,确保该零件是满足功能要求的。

4)对提取的证据进行物理化学上的分析【2】,以获得更加明确的信息。

例如:随机从某重型车主机厂返回的索赔件中挑选100件轴承,加以分析。

已经排除假冒,误判等因素,参考失效返回轴承的统计分析报告。

所有这100件轴承均被手工旋转检查,排除了在运输途中,或在被拆下后被其他原因破坏的因素。

下图是返回的失效零件之一,完整可用于分析,经过检查外观发现其表面有来自于外界的污染物,灰尘,纤维组织,铁屑等。

图1 返回的失效拉式离合器分离轴承样件外观检查外部有很多污染物附着在表面,从污染物来看,主要成分是灰尘,纤维织物,显然来自于外部。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

由上 述 计 算 方 法 可 见 : 对 应 不 同 的 选 挡 行 程 A X, 会 产 生 不 同的 选 挡 力 F。对 于 变 速箱 来 说 , 顾 客 关 心 的 是选 挡 力 的最 大 值 , 故计 算时令 △ X一 0 , 0 . 1 , 0 . 2 … … 至 最 大 行 程 H , 将计 算结 果 描点 , 形 成选 挡 销行 程 与 选 挡 力 关 系 图 ( 见图 3 ) , 在 图 中

形 态 。根 据 失效 模 式 可 知 此 失 效 现 象 发 生 的原 因

有: 分 离 轴 承 自重 大 , 工 作 时 与 输 入 轴 轴 承 盖 套 筒

磨擦 力大导致 分 离卡 滞 ; 分 离 轴 套 接 触 面 强 度 不

够 引起 早 期 磨 损 ; 轴 承 自身 游 隙 设 计 不 合 理 导 致

如 图 1所 示 。

隙 。在 工 作 状 态 下 分 离 又 沿 离 合 器 输 出 轴 轴 向 移

动, 通 过 分离 轴 承可 以使 分 离杠 杆 一 边 旋 转 一 边 沿 离 合 器输 出轴轴 向移 动 , 在 离 合器 压板 、 分 离 杠杆 与

发 动 机输 出轴 同步 运 转 的情 况 下 实 现 平顺 接 合 、 柔

选 取 对 应 的 最 大值 即可 。

力 测 量 值 与 计算 值 之 间存 在 差 异 。 因 此 在 计 算 过

关 键 词 :变速 箱 ;分 离轴 承 ;优 化 设 计 中 图 分 类 号 :U 4 6 3 . 2 1 2 文献标 识码 : A 文 章编 号 : 1 0 0 3 - 7 7 3 X( 2 0 1 5 ) 0 7 — 0 0 2 9 — 0 2 D OI : 1 0 . 1 6 5 2 5 / j . c n k i . c n 1 4 . 1 1 3 4 / t h . 2 0 1 5 . 0 7 . 0 1 1

和分 离 , 分离 轴 承 的作 用使 工 作结 合 时减 少 磨损 , 从

而延 长 离合 器 及整 个 传 动系 的使 用 寿命 。

2 分 离 轴 承 的 失 效 分 析

从 市场 反 馈 的 信 息 可 知 , 分 离 轴 承 的 失 效 模

式 主要 有 分 离 卡 滞 、 早 期 磨损 、 松旷、 异 响 等 故 障

机 械 管 理 开 发

总第 1 4 9期 2 0 1 5年第 7期

设 计 试 验

M ECH AN I CAL M AN AGEM EN T A ND DEV EL0PM ENT

T o t a l o f 1 4 9 No . 7 2 01 5

重 型 汽 车 变 速 箱 分 离 轴 承 提 升 寿 命 优 化 设 计

李 广 仁

( 中国重汽 集 团大 同齿轮 有 限公 司 ,山西 大 同 0 3 7 3 0 5 )

摘 要 :阐 述 了分 离 轴 承 的 工 作 原 理 , 分 析 了分 离 轴 承 的 失 效 原 因 ,针 对 离合 器 工 作 中 的 主 要 失 效 模

式进 行 了优 化设 计 ,使 改进 后的 分 离轴承 提 高 了使 用寿命 ,从 而提 高 了整 车 的使 用寿命 。

引 言

1 分 离 轴 承 工作 原 理

分 离 轴 承 是 装 在 汽 车 变 速 箱 总 成 上 的 零 部 件, 它 与离 合 器 压 盘 、 磨 擦 片 等 部 分 组 成 离 合 器

总成 , 是 汽 车 发 动 机 与 传 动 系 统 之 间 的 核 心 部

离 合 器分 离 轴 承 安 装 在 变 速 器 输 入 轴 轴 承 盖

大 导 致 卡滞 。 目前 分 离 轴 承 的 轴 套 一 般 都 是 采 用

铸铁件或者合金锻造件 , 自重 大 约 在 2 . 5 k g , 工 作 时 在 分 离拨 叉 的 作 用 下 沿 着 输 入 轴 轴 承 盖 套 筒 做

轮 有 限公 司 ,从 事产 品质 量 改进和 优化 设计 工作 。

松 旷异 响 。针 对 上 述 失 效 原 因 可 以进 行 以下 优 化 设 计来 提 高 分 离 轴 承 的使 用 寿命 。 3 分 离 轴 承 的 优 化 设 计 根据 上述失 效模 式 的分 析 重点 通 过 以 下几 个 方

图1 分 离轴承安 装位 置 图

面 的优 化设计 可 以有效 提高分 离轴 承 的使 用寿命 。

机 械 管 理 开 发

・32 ・

j x g l k f b j b @1 2 6 . c o m

第3 0卷

径 , mm 。

成装配精度 、 润 滑 等 各 种 因素 的 影 响 , 实 际选 挡 过

程 比数 学 模 型 中 描 述 的 形 式 复 杂 得 多 , 导 致 选 挡

总 的选 挡 力 F= = = F + F 。

的管状 部 分 上 , 通 过 回位 弹簧 使 分 离 轴 承 的 凸 肩 与 分 离叉 相 连 , 在 自 由状 态 下 保 持 2 . 5 mm 左 右 的 间

件 。它 的 主要 功 能 是 保 证 汽 车 能 平 稳 地 起 步 , 变 速 换 挡 时 减 少 变 速 齿 轮 之 间 的 冲 击 并 防 止 传 动 系 过 载 。 它 是 一 种 既 能 传 递 动 力 又 能 切 断 动 力 的传动机 构 , 离 合 器 分 离 轴 承 的 特 殊 结 构 保 证 发 动机与 变速箱之 间 的动力 传递 与切 断 , 安 装 位 置

3 . 1 分离 卡滞

收 稿 日期 :2 0 1 5 — 0 7 ~ 2 1

分 离 轴 承 自重 大 与 输 入 轴 轴 承 盖 套 筒 磨 擦 力

作者 简 介 :李 广 仁 ( 1 9 7 7 一) , 男,工 程 师 , 工 程

硕 士 , 山 西 临 汾 人 , 现 就 职 于 中 国 重 汽 集 团 大 同 齿