负荷平衡调节器在高明基业冷轧厂主轧机上的应用

负荷平衡控制在1200mm四辊可逆式冷轧机中的应用

负荷平衡控制在1200mm四辊可逆式冷轧机中的应用文章介紹了负荷平衡控制在1200mm四辊可逆式冷轧机中的应用,避免了上辊和下辊之间由于负荷不平衡出现的电机过载、以至于功率组件损坏的情况,使得上辊和下辊的运行速度得到最佳匹配,对消除钛及钛合金板材在轧制过程中出现的上翘及下扣等不良板形问题取得良好效果。

标签:四辊可逆冷轧机;负荷平衡;直流调速系统;钛及钛合金板材;板形前言我厂于上世纪六十年代中期引进的日本设备1200mm四辊可逆式冷轧机,已运行了近半个世纪,在生产过程中,经常出现上辊和下辊之间负荷分配不均、造成电机负荷剧烈波动及过载的情况,并且在钛及钛合金板材轧制过程中频频出现上翘和下扣之类的板形问题,制约了产品质量的提高,大大降低了生产效率以及成品率,也影响了该机组潜力的发挥,不能满足产品质量和精度日益提高的市场需求,直接影响了该机组的经济效益。

分析影响钛板上翘和下扣的原因,主要有两点:上下辊的传动系统动态特性和上下辊的辊径。

所以,要改善和消除不良板型,大步提高生产效率及成品率,关键要从电气传动系统入手。

该轧机传动系统采用的是旋转变流机组,不仅能耗大效率低,而且电气控制系统操作条件比较多,设备维护工作量比较大,系统可靠性也相对较低。

运行了近半个世纪,元器件的老化造成系统故障频繁,调速性能变差,精度降低。

因此对其电气控制系统进行了技术改造升级。

1 系统构成该轧机是由两台1500kW直流电动机分别驱动上辊和下辊。

在改造方案中,采用了SIEMENS数字式直流调速装置代替旋转变流机组,分别用两套独立的直流调速装置作为其原有的直流电动机的传动控制。

为了改善和消除上翘和下扣之类的不良钛板板形,需保证上下辊电机出力平衡,使上下辊的速度得到最佳匹配,因此在两台驱动装置间引入了负荷平衡控制。

2 负荷平衡控制2.1 负荷平衡的分类两台电机组成的传动系统中的负荷平衡控制,一般有两种方法实现:一类由一套转速调节器为两套电机控制系统公用,该转速调节器的输出作为两套转矩控制环转矩的共同给定。

浅谈单机架可逆冷轧机上下辊负荷平衡

法根本上改变前滑值为负值和负荷不平衡的现状 。

3乳化 液 系统 在冷 轧 机组 中 , 乳化 液的作 用 是润滑 和冷 却 。 在 轧制过 程 中发生 的一 个 现象引起大家的注意。 喷射在上工作辊乳化液随着工作辊的旋转及自然运动

整, 保证每次换完辊后轧制线恒定不变后上述问题还是没有解决。 因此换辊

2 )浙江 鑫和 1 2 5 0 M M可逆 冷轧机 负荷 平衡 的控 制

1 产生 上述 情况 的篡 因分 析

我们认为解决负荷不平衡问题的关键是先解决前滑值为负值的问题。 对 此种情况, 我们首先采取了将所有可能影响因素全部列出, 并逐个分析排除。

1 )操作 员水 平

浙江鑫和是一家民营企业 , 这套轧机是该公 司第一套冷轧机。 调试结束 后 是一 边轧 制一 边摸 索轧 制方 法 。随着操 作人 员 的水平越 来 越熟练 , 但是 上 述 问题 没有 任何 的改 善 ,所 以判 断该 问题 和操 作员 的操 作经 验无 关 。

的 因数也 被排 除 。

5 )来 料 的问题

来料 有 问题有 可 能影 响到第 1 道次, 但通 过第 1 道 次的 轧制 后板 型有 了 较 大 的改 善 ,应该 不会 影 响到后 面 的道次 ,因此来 料 的问题 也排 除 了。

除去上述的几个因数外 , 还有两个重要的因数: 一是负荷平衡的电控系

重新 测 量 轧机 牌 坊 的平 行度 、垂 直 度 和卷 取机 卷 筒 和主 机机 架 的水 平 度。 没有发 现 与设计 图纸不符 的地 方 。因此也 排除 了设 备安 装偏 差对 电流 偏

差 的影 响 。

4 )换 辊

为了增 加上辊 的负荷人 为 的把直 径 大的工 作辊 换 到上辊 。 经 过上 述 的调

厚板轧机雪橇和负荷平衡控制及注意事项

厚板轧机雪橇和负荷平衡控制及注意事项文章介绍了SIMADYND全数字控制交-交变频系统在厚板轧机上的应用,同时介绍了雪橇控制和负荷平衡控制在轧钢过程中的应用,重点分析了负荷平衡控制和雪橇控制功能调节时的注意事项。

以期对调试及维护人员起到抛砖引玉作用。

标签:交-交变频;SIMADYND;雪橇控制;负荷平衡1 概述厚板生产线粗轧机、精轧机传动均采用大功率交-交变频系统控制,电动机采用同步电动机,额定电压1650V,频率6.67Hz/16Hz,速度(40r/min)/(120r/min)。

系统均采用双电机单独传动,交-交变频功率装置为三相无环流可逆式晶闸管变流器,控制系统采用西门子公司SIMA2DYND全数字64位处理器组成的矢量控制交-交变频调速系统,此系统具有控制精度高、响应快速、可靠性强及易于维护的优良品质。

2 雪橇和负荷平衡控制厚板轧机在轧钢过程中钢板叩头和翘头现象十分常见,钢板向下扎进地沟和向上冲撞测厚仪横梁的情况时有发生,所以厚板轧钢时要求在上、下辊咬钢的过程中,钢板头部向上微翘,就是常说的雪橇控制;但在轧过头部后又要求上、下辊线速度一致,负荷一致,也就是负荷要平衡。

钢板头尾部弯曲变形的产生原因很多,有很多个相互关联的影响因素,其中电气方面的因素就是主传动系统的动态机械特性和上、下辊速度差。

厚板生产线的轧机主传动电动机一般是双电机上、下辊单独传动,雪橇控制和负荷平衡的控制也是最常用的功能。

雪橇控制和负荷平衡不能同时投入,雪橇控制一般作用在上、下辊咬钢的瞬间及之后的几百毫秒,此段时间下辊的负荷远大于上辊负荷。

为了使上、下辊负荷基本平衡,雪橇形成后,雪橇控制功能撤除,负荷平衡控制随后投入。

负荷平衡功能主要是平衡上、下辊之间的转矩。

当上、下辊之间的负荷差值超过预设定的值时,负荷平衡调节器输出直接作用到上、下辊转速给定,通过调整上、下辊的速度给定值,使得其差值在允许的范围之内。

在实际生产中使用雪橇和负荷平衡控制功能,效果很好,根据轧制钢板厚度的变化和经验,操作工会调整雪橇的值,使钢板扣头和很翘的现象基本得到改善。

1500mm宽带卷取机负荷平衡及恒张力控制功能开发与应用

1500mm宽带卷取机负荷平衡及恒张力控制功能开发与应用摘要通过对卷取机进行负荷平衡及恒张力控制功能开发,建立负荷平衡控制模型,充分利用全数字直流传动系统丰富的自由功能块,开发和完善系统通讯功能、负荷平衡及恒张力控制功能等,张力控制比较精确,提高了卷取质量。

关键词6RA70直流数字调速单元;负荷平衡;恒张力控制;逻辑无环流双闭环控制1系统概况莱钢1500mm热轧带钢生产线卷取直流电机功率部分选用KP1000A /2200V 可控硅组成三相全控桥式线路,控制部分为德国西门子SIMOREG6RA70四象限运行的全数字调速单元,采用逻辑无环流双闭环控制,实现对电机的高性能平滑调速,并通过CBP2通讯板(PROFIBUS),设定相应的连接器,将传动系统同一级自动化系统相连接,实现传动与自动化系统的双向网络连接。

该套系统存在的主要问题有以下几点:1)由于控制部分采用德国西门子小功率控制系统,功率单元和检测回路采用国产配套,传动控制模型、调试优化的参数与电机运行不能达到最佳匹配,导致控制精度低、系统运行不稳定,严重影响宽带正常的生产节奏和成品质量。

2)卷筒传动机构分别由两台电动机拖动,实际运行过程中有时因负荷严重失衡而过电流跳电,容易导致各控制系统运行不稳定。

3)恒张力控制控制模型精度不高,稳定性差,卷取过程中经常出现张力波动甚至失张现象,并导致传动系统大范围调节频繁,严重影响成品质量和成材率。

2技术改造方案的研究与确定本改造的主要内容包括:建立负荷平衡控制模型,充分利用全数字直流传动系统丰富的自由功能块,开发和完善系统通讯功能、负荷平衡及恒张力控制功能等。

2.1夹送辊控制系统对夹送辊电机来说,根据卷取机和精轧机的不同状态,具有不同的控制方式,可分为上夹送辊抬起方式、零电流方式和张力分配方式。

在正常情况下,夹送辊为自动方式控制,其控制过程如下:带头没有到夹送辊,夹送辊为位置控制。

当带头到达夹送辊后,切换到压力控制。

1500mm宽带粗轧轧机负荷平衡控制功能

的稳速轧制 过 程 中 , 负 载 电 流 偏 差 较 大。负 载 电 则说明上下电机的速度不同步 , 存在 流差值较大 , 速度差 , 导致上下电机的负荷不平衡 。 依据现有条件 , 在不增加硬件并充分利用 S I - 利用负荷平衡 MA D YN D 的控制功能 的 前 提 下 , 控制功能包实现上下辊电机的负荷平衡 。 由于工艺上的要求 , 粗轧过程中 , 在板坯的头 部必须有 “ 雪橇板” 特 性。 当 粗 轧 机 咬 入 负 载 后, 由一级自动化为 传 动 系 统 提 供 咬 钢 信 号 , 传动系 头长计算的系统框 统开始计算板坯 的 头 部 长 度 , 来自测速编 图见图 3。 图 3 中 , n i s t为速度实际值 , 码器 ; 开始投 D 为轧辊直径 。 当雪橇板长度到后 , 入负荷平衡功能 。 负荷平衡的控制见图 4。

图 1 R 1 主传动系统单线图 F i . 1 S i n l e l i n e d i a r a m o f R 1m a i n d r i v e s s t e m g g g y

2 系统概述

莱钢1 上 5 0 0m m 粗轧主机为四辊可逆式轧机,

, : 时元海 ( 男, 硕士 , 高级工程师 , 1 9 7 1- ) E m a i l l s h i u a n h a i a h o o . c n 作者简介 : @y g y

参考文献 [ ] 1 M] . 天津电气传动设计 研 究 所 .电 气 传 动 自 动 化 技 术 手 册 [ 北京 : 机械工业出版社 , 2 0 0 5 . [ ] 机 械 工 业 出 版 社, 2 M] .北 京 : 陈 伯 时 .电 力 拖 动 自 动 控 制 [

轧辊的平衡装置

三轧辐平衡装置

一. 上幅平衡装置的作用

1•消除间隙,避免冲击;

2. 帮助提升轧幅;

3. 四馄轧机上避免工作幅与支承幅间打滑。

二. 上幅平衡装置的类型

1•弹簧平衡

上轨上升时,弹簧放松;

上翟下降时,弹簧压缩。

适用:上翟调整量很小的轧机上一一型钢、线材轧机。

缺点:换轨时人工拆卸,费时、费力。

2. 重锤平衡:上轧辗及轴承座通过吊架支持在位于机架内的四根支杆上, 这些支杆支持在横梁上,横梁吊在平衡杠杆的

拉杆上。

适用:上翟调整量很小的轧机上一一初轧机、卑板轧机。

缺点:基础深、基建费用大。

3. 液压平衡:用液压缸的推力平衡上馄重量。

优点:(1)动作灵敬,工作平稳,满足自动控制要求;

(2)拆卸方便;

(3)适用于各种调节高度的热轧、冷轧板带轧机。

缺点:调节量大、液压缸的制造难度大。

负荷平衡控制在连铸机中的应用

负荷平衡控制在连铸机中的应用【摘要】本文阐述了连铸扇形段的负荷平衡控制在板坯连铸生产中的应用。

采用微调单个电机转速设定值的方法来调整电机的输出转矩,使总的拉坯力按照一定的比例分配到驱动扇形段的各个电机上。

该控制系统在实际应用中起到了节约能源,提高板坯质量的作用。

【关键词】连铸机变频调速矢量控制 PLC PROFIBUS_DP网络 PID调节1.前言连铸机的负荷平衡控制是板坯连铸传动控制的关键技术之一,对连铸生产、提高板坯质量和降低能源消耗都具有重要的意义。

板坯连铸机的扇形段一般有十几个段,一般情况下每个段都有两个驱动辊,每个驱动辊都由一个电机单独驱动。

负荷平衡控制的目的就是要扇形段的二十多台电机在生产过程中,根据不同的钢种和拉速,生产工艺要求使这些电机根据其所处的位置该出力大的出力大,该出力小的出力小,共同提供一个稳定的拉坯力,以保证所生产板坯的质量。

同时还要速度一致,负荷和电流分布适当。

否则,会造成这些电机有的负荷太重,有的负荷太轻甚至出反力,会导致功率内耗造成能源浪费。

目前,国内做的连铸机对负荷平衡控制应用的还不广泛,处于起步阶段。

在国外做的连铸机上,负荷平衡控制应用的非常广泛。

负荷平衡控制已逐渐成为连铸机设计的一个关键技术和亮点。

2.负载的机械性和控制方式2.1 负载的机械性负载的机械特性是指生产机械工作机构的转矩与转速之间的函数关系,负载根据其机械特性的不同可分为:恒转矩负载、风机泵类负载、恒功率负载。

2.1.1 反抗性恒转矩负载反抗性恒转矩负载的负载转矩是由摩擦力产生的,它的绝对值大小不变,但作用方向总是与旋转方向相反,是阻碍运动的制动性转矩。

当转速为正时,负载转矩为正且为常数,是阻碍运动的制动性转矩;转速为负时,负载转矩也为负,且负载转矩的大小不变。

在n m、T m坐标系中,反抗性恒转矩负载的机械特性是位于I、III象限且与纵轴平行的直线。

2.1.2 位能性恒转矩负载位能性恒转矩负载的转矩是由重力作用产生的。

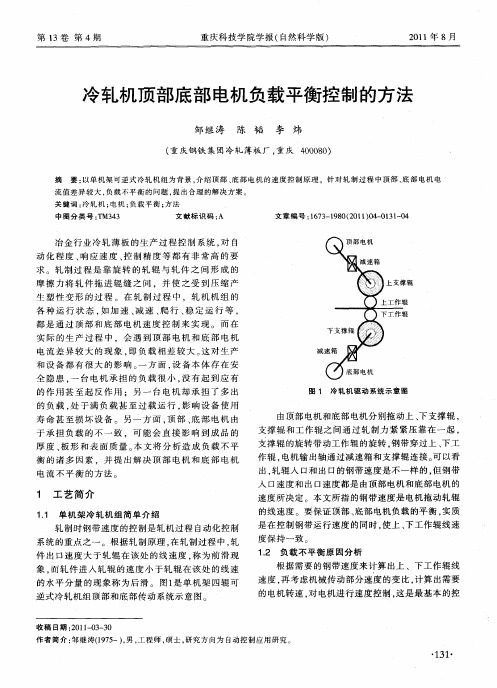

冷轧机顶部底部电机负载平衡控制的方法

的 负 载 . 于 满 负 载 甚 至 过 载 运 行 , 响 设 备 使 用 处 影 寿命 甚 至 损 坏 设 备 。另 一 方 面 , 部 、 部 电机 由 顶 底

于 承 担 负 载 的 不 一 致 .可 能 会 直 接 影 响 到 成 品 的

厚 度 、 形 和 表 面 质 量 。 文 将 分 析 造 成 负 载 不 平 板 本

度 的脉 冲编 码器 故 障 , 脉 冲丢失 现象 , 有 造成 速度 检

轧制 时 钢带 速度 的控 制是 轧 机过 程 自动化 控 制 系统 的重 点 之~ 。根 据轧 制原 理 , 在轧 制 过程 中 , 轧 件 出 口速 度 大 于轧 辊在 该 处 的线 速 度 , 为前 滑 现 称 象 , 轧件 进 入 轧辊 的速 度 小 于轧 辊 在 该 处 的线 速 而 的水 平 分 量 的现 象 称 为后 滑 。图 1 单 机 架 四辊 可 是

各种运行 状态 , 加 速 、 速 、 行 、 定运 行等 , 如 减 爬 稳

都 是 通 过 顶 部 和 底 部 电机 速 度 控 制 来 实 现 。 而 在

实 际 的生 产 过 程 中 .会 遇 到顶 部 电 机 和 底 部 电机 电流差异较大的现象 , 即负 载 相 差 较 大 。 对 生 产 这

式 中 : 、 常 数 ; 钢 带 速 度 ; 顶 部 电 机 转 后 k为 z 为 n为 速 ; R 为上 支撑 辊半 径 ; 为顶 部 电机 减 速箱 变 比 ;2 n 为底 部 电机 转 速 ; , 下支 撑 辊 半 径 ; 为 底 部 电机 尺为 , 减 速箱 变 比 。 顶 部 电 机 和 底 部 电机 有 着 独 立 的 传 动 系 统 驱 动, 每个 系 统是 独立 的速 度控 制环 。 以西 门子全 数字

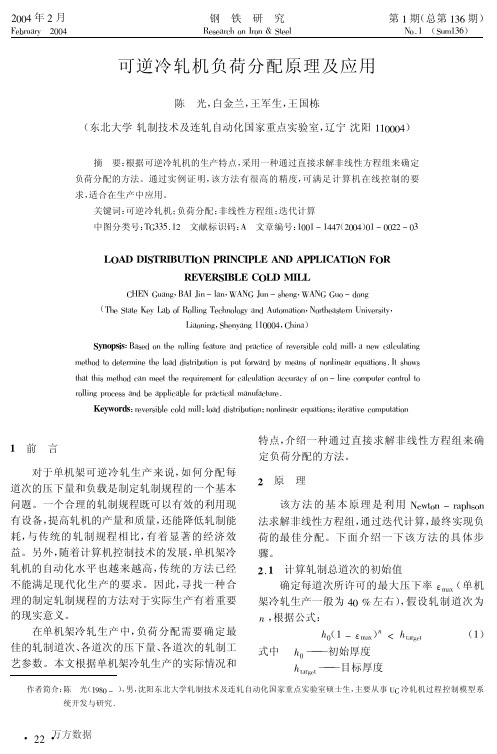

可逆冷轧机负荷分配原理及应用

相似文献(7条) 1.期刊论文 沈继程.矫志杰.王国栋.SHEN Ji-cheng.JIAO Zhi-jie.WANG Guo-dong 应用简单迭代法进行可逆冷 轧机负荷分配计算 -钢铁研究学报2007,19(3)

根据可逆冷轧机的生产特点,采用了一种简单的迭代方法求解负荷按比例分配构成的非线性方程组,得到总轧制道次数以及各个道次的中间厚度 .通过实例计算证明,这种方法可以获得与传统的Newton-Raphson迭代方法计算相同的结果,同时使计算程序大为简化,具有很高的实际应用价值.

[参考文献]

[’] 魏立群 . 带钢冷连轧机组轧制规程的优化计算方法 [ /] .上

图!

负荷分配主流程图

海金属, (1) : ’00%, ’$ 12 3 #$ . [$] 梁国平 . 关于轧机的最佳负荷分配问题 [ /] . 钢铁, ’0(%, ’& (’) : #$ 3 #( . [1] 余四清, 顾 卓, 胡哲泰, 等 . 多种负荷均衡分配 法 [ /] .钢 铁, (2) : ’004, 1’ #( 3 &’ . [#] 魏立群, 柳谋渊, 陆济民, 等 . 冷轧宽带钢轧制规程优化 [ /] . 上海金属, (4) : ’002, ’0 #0 3 &1 . [&] 孙 林, 张清东, 邵建生, 等 . 考虑板型的中板轧机负荷分配 策略及模型的研究 [ /] (’) : . 钢铁研究, $%%$, $$ 3 $& . [4] 华建新 . 宝钢 $%1% "" 冷连轧机的压下负荷分配 [ /] . 冶金自 动化, (1) : ’00’, ’& #1 3 #2 .

!""# 年 ! 月

$%&’()’* !""#

热轧卷板厂粗轧平辊负荷平衡的实现方法概述

热轧卷板厂粗轧平辊负荷平衡的实现方法概述摘要本文详细介绍了河钢承钢公司热轧卷板厂粗轧平辊负荷平衡功能实现的方法,解决了水平辊上下位主电动机电流差别过大的问题,使系统运行稳定可靠、控制精度高、速度响应快、满足了热轧生产工艺要求关键词粗轧机;负荷平衡;6RA70前言河钢承钢热轧卷板厂已投产多年,其粗轧区域设备位于加热炉区域与精轧区域之间,采用的是SIEMENS的6RA70 系列全数字直流调速装置,但投产后一直存在粗轧机水平辊上下电动机电流差别大的问题,严重影响了轧钢生产线的效率。

通过对上下电动机电流、转速、扭矩、功率等相关参数进行分析,掌握负荷平衡实现的思路,以及具体实现方法,处理在轧制过程中出现的故障。

1 中宽带粗轧机平辊控制说明河钢承钢热轧卷板厂粗轧控制器采用西门子6RA70 系列全数字直流调速装置,粗轧功率桥选用ABB可控硅,6RA70扩容装置为SIEMENS控制器加ABB 功率桥。

其控制系统核心部分采用西门子原装SIMOREG K 6RA70控制器[1]。

粗轧机励磁控制器为单独的6RA70原装控制器。

由于粗轧上下辊主传动电机功率大。

主控制系统由两台6RA70装置构成12相整流系统,这样可以减小谐波和直流脉动,从而可以减小对电网及电机的冲击。

直流侧通过均流电抗器和快速开关使Δ、Y桥相连后驱动电动机。

粗轧主传动控制框图如下:2 并联装置负荷平衡常见的实现方法2.1 主机为速度控制,从机为力矩控制,主机将调输出的力矩直接传送给从机作为力矩给定。

2.2 主机和从机都为速度控制,主机将速调输出的力矩值传递给从机作为力矩限幅,从机的速度略大于主机速度(2%~5%),使速度环饱和。

2.3 主机和从机都为速度控制,主机将速度控制器的输出的积分量,传递给从机的速度控制器作为其积分控制的设定值,并将自己的积分功能取消。

2.4 从机的速度环输出的力矩值减去主机速度,该力矩差值乘以相应的软化系数之后,负叠加在从机的速度给定上控制。

负荷平衡控制

负荷平衡控制(一)对于多个传动间的负载不是完全刚性的情况,如啮合部分有弹性,或者通过它们之间的轧件进行啮合(这时它们的啮合是非刚性的),这时,尽管要求多个传动系统输出到负载的转矩也要相同,同时传动系统的速度控制也是必须的,这种情况就不宜按完全刚性负载控制模式,这时需要采用的方案应该是通过转矩偏差来补偿转速,而补偿的转速偏差调节转矩来使转矩输出一致。

下面我们以三辊连轧管机为例来叙述这种方案。

三辊连轧管机每一机架包括3个轧辊,轧机的轧辊沿轧制中心线圆周径向布置,每个轧辊由分别由一台交流电机驱动;每个机架的三台电机间没有机械耦合,而仅通过在机架中轧制的钢管联系。

在轧制过程中,因安装误差,还有轧辊磨损的不一致,造成同一机架各轧辊的轧制速度和轧制负荷偏差很大,这样影响了产品的质量,为解决这个问题,我们在传动控制中,采用了负荷平衡方案,具体描述如下:PLC控制器从变频器读回电机的实际转矩值,将该数值与三台电机转矩的平均值加以比较,算出每台装置输出转矩与平均值的差值,再取比例系数将转矩偏差换算成速度偏差,最后将速度偏差叠加到各传动装置的速度给定值上。

若一台电机的转矩大于转矩平均值,则该电机的速度参考值将被加上一个负修正值;若一台电机的转矩小于转矩平均值,则转速参考修值将被加上一个正修正值。

算法如下图:投入“负荷平衡”功能后,电机输出转矩须保持平衡,轧钢时轧制力矩均衡,负荷输出如图:负荷平衡投入前的转矩图:负荷平衡投入后的转矩图:投入“负荷平衡”功能须必须在有负载的状态,因为空载运行Speed RefM 1PAverageSpeed Ref 2M 26ES70Torque M1P6ES70Torque M2M 36ES70Torque M3PSpeed Ref 3时没有负荷,如果这时投入负荷平衡,可能会因为轧机本身三个轧辊负荷不等造成速度正反馈叠加而失速。

负荷平衡控制在南钢矫直机上的应用

传 动装 置 的转矩 修 正值 乘 比例调 节 系数 k 计算 出

它 的实时速 度 附加 给定 。 当系统 负荷 平衡 时 , 台 电机 的期望 转矩 为 每

一

( 1+ / +" ) 7 1 3 . 2

1 和 m。 1 " l 为各

式 中 机个 数 。

机 同轴增 量 编码 器通 过 D 板提 供 速度 反馈 信 号 , TI

第 4期

樊 星 星 , : 荷 平 衡 控 制 在 南 钢 矫 直 机 上 的应 用 等 负

使矫 直 机 传 动运 行 在 速 度 闭环 模 式下 , 而 提 高控 从

链功能、 速差 控 制 、 荷 分 配功 能 ; 对 点 网络 响 应 负 点

第3 9卷第 4 期 2 1 年 8月 01

现 代 冶 金

M o e n M ea lr y dr t lu g

V o .3 N o.4 1 9

A ug. 1l 20

负 荷 平衡 控 制在 南钢 矫 直 机 上 的应 用

樊 星 星 ,鹿 玮

( 京 钢 铁 股 份 有 限 公 司 , 苏 南 京 2 0 3 ) 南 江 1 0 5

根据 系 统 总负荷 转矩 可 以计算 出负 荷平衡 时 的期望 值转 矩 。负 荷平 衡控 制 的任务是 计算 出不 同操 作模 式下 提 供 给 相应 传 动 装 置 的附 加 给定 , 过 所 有装 通

样 各分 部 电机 的转 矩 , 样计 算 出系 统总 负荷转 矩 , 这

现

代

冶

收稿 日期 :0 10 一 2 2 1-3】 作 者 简 介 : 星 星 ( 9 9 )男 , 理 工 程 师 樊 17一 , 助

轧机标高调整装置

轧机标高调整装置全文共四篇示例,供读者参考第一篇示例:轧机标高调整装置是轧机设备中的一个重要组成部分,它主要用于调整轧辊的标高,以保证轧件的厚度和尺寸达到要求。

轧机标高调整装置的性能和精度直接影响到轧件的质量和生产效率,因此在轧机生产中起着至关重要的作用。

一般而言,轧机标高调整装置主要由液压系统、机械传动系统和控制系统等部分组成。

液压系统负责提供调整轧辊标高所需的液压力,机械传动系统则负责将液压力传递到轧辊上,实现轧辊的标高调整。

控制系统则负责监测和控制轧机标高调整装置的运行,确保轧件的厚度和尺寸达到要求。

轧机标高调整装置的工作原理是通过控制液压系统中的液压缸,调整轧辊的位置,从而实现轧辊的标高调整。

一般来说,轧机标高调整装置可以实现精确的轧辊标高调整,从而确保轧件的厚度和尺寸达到客户的要求。

为了确保轧机标高调整装置的性能和精度,必须进行定期的维护和保养。

轧机标高调整装置在使用过程中,会受到振动和高温等因素的影响,容易出现磨损和故障。

必须保持轧机标高调整装置的清洁和润滑,及时更换磨损的零部件,确保其正常运行。

在选择轧机标高调整装置时,也需要考虑其性能和精度。

一般来说,优质的轧机标高调整装置具有稳定的性能和高精度的调整功能,能够满足不同轧件的要求,提高生产效率,降低生产成本。

第二篇示例:轧机标高调整装置是轧机设备中非常重要的一个部件,它能够有效地调整轧辊的工作高度,保证轧机在工作过程中能够稳定地运行,达到预期的轧制效果。

近年来,随着工业自动化技术的不断发展,轧机标高调整装置也在不断创新和完善,以满足不同工艺要求和生产需求。

本文就对轧机标高调整装置进行详细介绍。

一、轧机标高调整装置的作用轧机标高调整装置主要的作用是控制轧辊的工作高度,确保轧机在工作时轧辊之间的间隙能够达到预设的数值,以保证轧制过程中的质量和效果。

一般来说,轧机标高调整装置有两种形式,一种是手动调整,另一种是自动调整。

手动调整需要操作人员根据轧机工作情况不断调整轧辊的高度,而自动调整则是通过传感器和控制系统实现轧辊高度的智能调节,提高生产效率和产品质量。

负荷平衡控制在可逆四辊轧机上的应用

及弱 磁后 弱磁 曲线 的不 一致 。

和传动系统功率单元故障以及机械振动 ,更重要 的是在轧制过程中会造成上下工作辊的大位移相 对运动 ,导致轧辊与带钢表面产生相对滑动 ,进 而影响轧制效率和成品质量。本研究分析 了首钢

京 唐公 司 2 2 5 0 l n n l 轧线粗轧 可逆 四辊轧 机负荷平

b e t we e n t o p a n d b o t t o m r o l l e r f o he t mi l i s v e i r i f e d t h r o u g h a n ly a s i s f o he t l o a d c u r v e . Ke y Wo r d s f o u r - h i g h r e v e si r n g mi l l ,l o a d b la a n c e, s p e e d c o mp e n s a t i o n

( S h o u g a n g J i n g t a n g I r o n a n d S t e e l C o . ,L t d . )

Ab s t r a c t T h i s p a p e r s t u d i e s t h e p in r c i p l e o f t h e l o a d b a l a n c e c o n t r o l o f he t 2 2 5 0 f o u r - h i g h r e v e r s i n g

Ap p l i c a t i o n o f t h e Lo a d Ba l a n c e Co n t r o l i n t h e

Fo u r - Hi . g h Re v e r s i n g Mi l l

连铸机电气自动化控制系统的设计与应用

连铸机电气自动化控制系统的设计与应用[摘要]随着经济的迅速发展以及科学技术水平的不断提高,我国的钢铁产业取得了较大程度上的进步,为我国国民经济的发展以及工业水平的提高做出重要贡献。

而随着钢铁产业的不断发展,连铸机在其中有着越来越广泛的应用。

对于连铸而言,它主要指的是通过连铸机对液态钢进行一定程度的浇铸、冷凝、切割处理,并由此得到铸坯的一种工艺。

目前状况下,连铸工艺已经在钢铁行业之中表现出较大的优越性,不仅可以对成材率进行一定程度的提升,同时又对炼钢浇铸的连续化与自动化进行了有效的实现。

本文主要针对连铸机电气自动化控制系统的设计与应用进行研究与分析。

[关键词] 连铸机;电气自动化控制系统;设计;应用中图分类号tm92 文献标识码a 文章编号1.连铸机的工艺流程对于连铸机而言,它是由多个部分共同组成的,主要有包运载装置、中间包、中间包车、结晶器、结晶器振动装置、二次冷却装置、拉坯矫直装置、切割装置和铸坯运出装置等。

在进行浇铸的过程中,首先将装有钢液的钢包通过钢包运载装置进行运送,使其到达连铸机的上方,在钢包的底部存在着相应的水口,然后再通过水口将其注入到中间包当中。

当这一系列的操作完成之后,打开中间包的塞棒或者滑动水口之后,钢水流入到下口用引锭杆头堵塞并能上下振动的水冷结晶器中。

这样一来,钢液就会沿着结晶器的周边进行一定程度上的冷凝从而成为坯壳。

当坯壳的厚度不断增加并达到一定的厚度时,再对拉坯机以及结晶器振动装置进行启动,促使带有液心的铸坯进入到弧形导向段当中,弧形导向段主要是由若干夹辊组成的。

铸坯在此一边下行,一边经受二次冷却区中许多按一定规律布置的喷嘴喷出雾化水的强制冷却,继续凝固。

等到铸坯已经被矫直以及凝固之后,通过对切割装置进行一定程度上的利用,以此在水平装置之上对铸坯进行切割处理,然后再由输送辊道运走。

2.连铸机的优越性相比于模铸,连铸表现出了较大的优越性,其优势主要表现在如下几个方面:①连铸对生产工艺进行了一定程度上的简化,同时又缩短了相应的工艺流程;②连铸对综合成材率进行了有效的提高,促使钢液到成坯的收得率达到了95%左右;③在连铸的过程当中,对开坯2环节进行了省略,这样一来,每吨连铸坯综合节能约 130kg 标准煤,表现出了较大的节能降耗能力;④连铸能够有利于对机械化以及自动化进行有效的实现;⑤连铸对钢种范围进行了一定程度的扩大,同时又提高了产品质量。